ПРЕДПОСЫЛКИ

ОБЛАСТЬ ТЕХНИКИ

Варианты выполнения настоящего изобретения, раскрытые в настоящем описании, в целом относятся к поворотным клапанам, используемым в поршневых компрессорах, а более конкретно к приводным поворотным клапанам, имеющим уплотнительные профили между статором (иногда также называемым седлом) и ротором (иногда также называемым контрседлом).

ОБСУЖДЕНИЕ УРОВНЯ ТЕХНИКИ

Компрессоры, которые используются в нефтяной и газовой промышленности, должны отвечать конкретным отраслевым требованиям, которые учитывают, например, что сжатая текучая среда часто является коррозионноактивной и горючей. Американский Институт Нефти (API), организация, которая устанавливает признанные отраслевые стандарты для оборудования, используемого в нефтяной и газовой промышленности, опубликовала документ, API618, в котором перечислен полный набор минимальных требований для поршневых компрессоров.

Компрессоры могут быть классифицированы как объемные компрессоры (например, поршневые, винтовые или лопастные компрессоры) или динамические компрессоры (например, центробежные компрессоры или осевые компрессоры). В объемных компрессорах газ сжимается путем улавливания заданного объема газа, а затем уменьшения этого объема. В динамических компрессорах газ сжимается путем передачи кинетической энергии от вращающегося элемента (например, крыльчатки) газу, предназначенному для сжатия компрессором.

Фиг. 1 представляет собой иллюстрацию традиционного двухкамерного поршневого компрессора 10 (т.е. объемного компрессора), используемого в нефтяной и газовой промышленности. Сжатие происходит в цилиндре 20. Предназначенная для сжатия текучая среда (например, природный газ) вводится в цилиндр 20 через впускное отверстие 30, а после сжатия выводится через выпускное отверстие 40. Сжатие представляет собой циклический процесс, в котором текучая среда сжимается за счет перемещения поршня 50 в цилиндре 20, между головным концом 26 и концом 28 со стороны кривошипно-шатунного механизма. Поршень 50 делит цилиндр 20 на две камеры 22 и 24 сжатия, работающие в различных фазах циклического процесса, причем объем камеры 22 сжатия является наименьшим, когда объем камеры 24 сжатия наибольший, и наоборот.

Всасывающие клапаны 32 и 34 открываются, чтобы обеспечить возможность подачи предназначенной для сжатия текучей среды (т.е., имеющей первое давление/давление P1 всасывания) из впускного отверстия 30, соответственно, в камеры сжатия 22 и 24. Нагнетательные клапаны 42 и 44 открываются, чтобы обеспечить возможность выпуска сжатой текучей среды (т.е., имеющей второе давление/давление Р2 нагнетания) из камер сжатия, соответственно, 22 и 24, через выпускное отверстие 40. Поршень 50 перемещается за счет энергии, передаваемой от коленчатого вала 60 с помощью ползуна 70 и штока 80 поршня.

Традиционно всасывающие и нагнетательные клапаны, используемые в поршневом компрессоре, являются автоматическими клапанами, которые переключаются, между закрытым состоянием и открытым состоянием благодаря перепаду давления на клапане. Фиг. 2А и 2В иллюстрируют работу автоматического клапана 100, имеющего седло 110 и контрседло 120. Фиг. 2А иллюстрирует клапан 100 в открытом состоянии, а Фиг. 2В иллюстрирует клапан 100 в закрытом состоянии.

В открытом состоянии, показанном на Фиг. 2А, затвор 130 проталкивается вниз в контрседло 120, обеспечивая возможность протекания текучей среды через впускное отверстие 140 и выпускные отверстия 150. Форма затвора 130 может быть дисковой, тарельчатой, мульти-тарельчатый или кольцеобразной, причем эта разница в форме дает название клапану: дисковый клапан, тарельчатый клапан, мульти-тарельчатый или кольцевой клапан. Фиг. 2А и 2В представляют собой общую конфигурацию, независимую от деталей, связанных с фактической формой затвора 130.

Между затвором 130 и контрседлом 120 расположена пружина 160. В зависимости от состояния ее деформации, пружина 160 принимает активное участие в установлении точки открытия клапана, т.е. силы упругой деформации накладываются на давление вдоль пути прохождения потока (накладываемое давление равно силе, деленной на площадь затвора 130). В открытом состоянии, первое давление P1 от источника текучей среды (не показан) и вдоль впускного отверстия 140 больше, чем давление P2 в месте доставки текучей среды (не показано) и вдоль выпускных отверстий 150. Если пружина 160 деформируется, когда затвор 130 проталкивается вниз в контрседло 120 (как показано на Фиг. 2А), то разность давлений (Р1-Р2) должна быть больше, чем давление, создаваемое пружиной 160 (то есть, соотношение, равное силе упругой деформации, деленной на площадь затвора).

В закрытом состоянии, показанном на Фиг. 2В, затвор 130 предотвращает протекание текучей среды из впускного отверстия 140 к выпускным отверстиям 150. Пружина 160 часто выполнена с возможностью содействия более быстрому закрытию клапана (и поддержании, клапана в закрытом состоянии) и, следовательно, она известна как «возвратная» пружина. Пружина 160 содействует закрытию клапана 100, даже если давления P1 в источнике и давление Р2 в месте назначения равны (P1=P2).

Клапаны, описанные выше, известны как автоматические клапаны, переключаемые между открытым состоянием и закрытым состоянием за счет разности давлений на клапане (Р1-Р2) (т.е. между давлением P1 на источнике текучей среды и давлением Р2 в месте назначения текучей среды).

Один источник неэффективности в поршневом компрессоре связан с мертвым объемом камеры, то есть объемом, из которого сжатая текучая среда не может быть отведена. Часть мертвого объема камеры составляет объем, связанный с клапанами. Поворотные клапаны требуют меньше мертвого объема камеры, но они работают только тогда, когда приводятся в действие. Еще одно преимущество поворотных клапанов заключается в увеличенной площади проходного сечения потока. Поворотные клапаны были известны в течение длительного времени, например, они описаны в патенте США №4328831, выданного на имя Вольфа, и в патенте США №6598851, выданного на имя Скьявоне с соавторами.

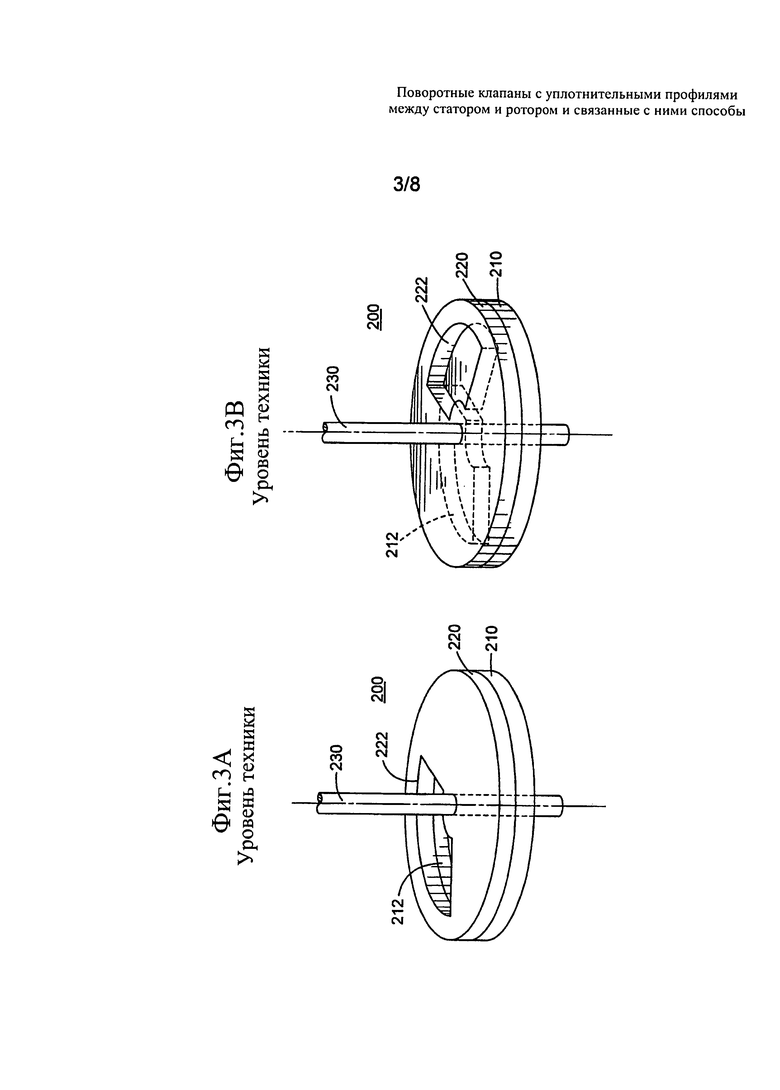

Фиг. 3А и 3В иллюстрируют традиционный поворотный клапан 200. Клапан содержит статор 210 и ротор 220. Статор 210 и ротор 220 представляют собой коаксиальные диски с отверстиями, охватывающие сектор одного и того же размера вокруг вала 230. Ротор 210 может быть приведен в действие для поворота вокруг вала 230 из первого положения (Фиг. 3А), в котором отверстие 212 ротора перекрывает отверстие 222 статора, во второе положение (Фиг. 3В), в котором отверстие 212 ротора и отверстие 222 статора (показано с помощью пунктирной линии) охватывают различные сектора. Когда ротор 220 находится в первом положении, поворотный клапан 200 находится в открытом состоянии, обеспечивая возможность протекания текучей среды от одной стороны области ротора со стороны статора к другой стороне ротора. Когда ротор 220 находится во втором положении, поворотный клапан 200 находится в закрытом состоянии, предотвращая протекание текучей среды от одной стороны области ротора со стороны статора к другой стороне ротора.

Традиционные поворотные клапаны в настоящее время не используются в поршневых компрессорах, используемых в нефтяной и газовой промышленности, так как уплотнение между статором и ротором не эффективно, и приведение в действие не является четким. Кроме того, когда ротор приводится в действие, могут возникать большие силы трения благодаря (1) разности давлений, толкающей ротор по направлению к статору и, следовательно, увеличивающей силу трения; и (2) большой поверхности трения. Кроме того, статическое трение, вероятно, значительно больше, чем динамическое трение, причем эта разница делает еще труднее должным образом установить время и управлять усилием приведения в действие.

Соответственно, было бы желательно предусмотреть поворотные клапаны, пригодные к использованию в поршневых компрессорах для нефтяной и газовой промышленности, чтобы избежать описанных выше проблем и недостатков.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Некоторые из вариантов выполнения минимизируют силы трения в поворотных клапанах, обеспечивая возможность быстрого и точного их срабатывания, делая тем самым эти поворотные клапаны пригодными к использованию в поршневых компрессорах для оборудования в нефтяной и газовой промышленности. Использование поворотных клапанов в поршневых компрессорах имеет преимущество увеличенной площади проходного сечения потока, обеспечивая повышенный коэффициент полезного действия компрессора, путем улучшения фазы всасывания и/или фазы нагнетания.

В соответствии с одним иллюстративным вариантом выполнения, предложен приводной поворотный клапан, используемый в поршневом компрессоре для нефтяной и газовой промышленности, причем клапан расположен между отверстием и камерой сжатия поршневого компрессора. Клапан содержит (1) статор, имеющий сквозное отверстие, выполненное в направлении от указанного отверстия к камере сжатия, (2) шток исполнительного механизма, выполненный с возможностью вращения с помощью исполнительного механизма, и (3) ротор, имеющий сквозное отверстие, проходящее в направлении от указанного отверстия в камеру сжатия, и неподвижно прикрепленный к штоку исполнительного механизма. Ротор и статор представляют собой коаксиальные диски, соосные со штоком исполнительного механизма, проходящего через них. Либо ротор, либо статор, либо они оба имеют уплотнительный профиль, выступающий из поверхности ротора или статора к границе раздела между ними, причем уплотнительный профиль окружает соответствующее отверстие либо ротора, либо статора.

В соответствии с еще одним иллюстративным вариантом выполнения, поршневой компрессор, используемый в нефтяной и газовой промышленности, имеет (1) камеру сжатия, выполненную с возможностью сжатия текучей среды, которая поступает в камеру сжатия через всасывающее отверстие, и отводится из камеры сжатия через нагнетательное отверстие, (2) исполнительный механизм, выполненный с возможностью обеспечения углового перемещения, и (3) клапан, выполненный с возможностью предотвращения протекания текучей среды внутри или снаружи камеры сжатия через всасывающее отверстие или нагнетательное отверстие. Клапан содержит (1) статор, имеющий сквозное отверстие, проходящее в направлении к камере сжатия, (2) шток исполнительного механизма, соединенный с исполнительным механизмом и выполненный с возможностью вращения посредством исполнительного механизма, и (3) ротор, имеющий сквозное отверстие, проходящее в направлении к камере сжатия, и неподвижно прикрепленный к штоку исполнительного механизма. Ротор и статор представляют собой коаксиальные диски, соосные с проходящим через них штоком исполнительного механизма. Либо ротор, либо статор, либо они оба имеют уплотнительный профиль, выступающий из поверхности ротора или статора к границе раздела между ними, причем уплотнительный профиль окружает соответствующее одно отверстие либо ротора, либо статора.

В соответствии с еще одним иллюстративным вариантом выполнения, предложен способ модернизации поршневого компрессора, используемого в нефтяной и газовой промышленности и изначально имеющего автоматический клапан. Способ включает удаление автоматического клапана, расположенного согласованно с отверстием и камерой сжатия поршневого компрессора, и прочное прикрепление статора приводного поворотного клапана между отверстием и камерой сжатия. Способ дополнительно включает установку исполнительного механизма, выполненного с возможностью обеспечения углового перемещения, и подсоединение к исполнительному механизму штока исполнительного механизма, проходящего через статор, и присоединение ротора.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Прилагаемые чертежи, которые включены в описание и составляют его часть, иллюстрируют один или несколько вариантов выполнения и, вместе с описанием, объясняют эти варианты выполнения. На чертежах:

Фиг. 1 представляет собой схематическое изображение традиционного двухкамерного поршневого компрессора;

Фиг. 2А и 2В представляют собой схематические изображения, иллюстрирующие работу автоматического клапана;

Фиг. 3А и 3В представляют собой иллюстрации традиционного поворотного клапана;

Фиг. 4 представляет собой схематическое изображение компрессора, содержащего по меньшей мере один поворотный клапан, выполненный в соответствии с иллюстративным вариантом выполнения;

Фиг. 5 представляет собой продольный разрез поворотного клапана, имеющего уплотнительный профиль между статором и ротором, в соответствии с иллюстративным вариантом выполнения;

Фиг. 6А и 6В иллюстрируют виды поверхности, соответственно, статора и ротора, или поворотного клапана, имеющего уплотнительные профили, в соответствии с иллюстративным вариантом выполнения;

Фиг. 7 представляет собой схематическое изображение поворотного клапана, используемого в качестве всасывающего клапана поршневого компрессора, в соответствии с иллюстративным вариантом выполнения;

Фиг. 8 представляет собой схематическое изображение поворотного клапана, используемого в качестве нагнетательного клапана поршневого компрессора, в соответствии с иллюстративным вариантом выполнения; и

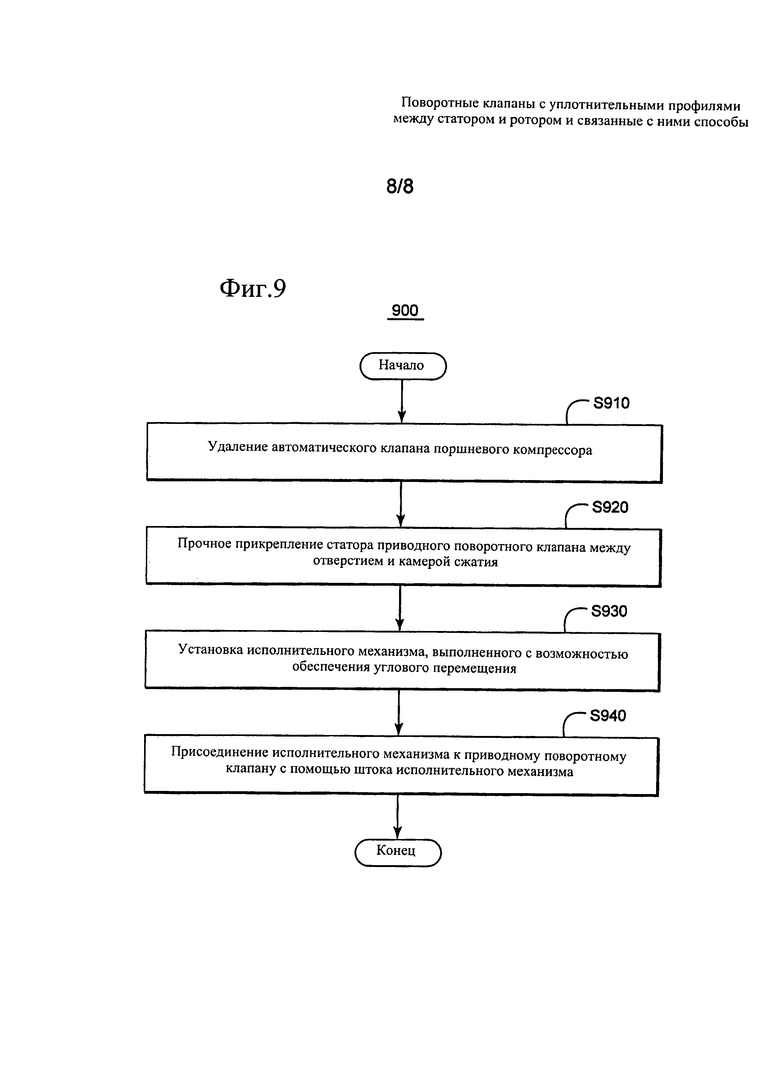

Фиг. 9 представляет собой блок-схему, иллюстрирующую способ модернизации компрессора, имеющего по меньшей мере один поворотный клапан с уплотнительным профилем между статором и ротором, в соответствии с иллюстративным вариантом выполнения.

ПОДРОБНОЕ ОПИСАНИЕ

Последующее описание иллюстративных вариантов выполнения приводится со ссылкой на прилагаемые чертежи. Одни и те же номера позиций на разных чертежах обозначают одинаковые или подобные элементы. Последующее подробное описание не ограничивает изобретение. Вместо этого, объем изобретения определяется прилагаемой формулой изобретения. Последующие варианты выполнения для простоты описаны в отношении терминологии и конструкции поршневых компрессоров, используемых в нефтяной и газовой промышленности. Тем не менее варианты выполнения, которые будут обсуждаться в последующем, не ограничиваются этим оборудованием, но могут быть применены к другому оборудованию.

Ссылка в настоящем описании на «один вариант выполнения» или «вариант выполнения» означает, что конкретный признак, конструкция или характеристика, описанные в связи с вариантом выполнения, включены в по меньшей мере один вариант выполнения раскрытого предмета изобретения. Таким образом, появление фразы «в одном варианте выполнения» или «в варианте выполнения» в различных местах по всему описанию не обязательно относится к одному и тому же варианту выполнения. Кроме того, конкретные признаки, конструкции или характеристики могут быть объединены любым подходящим образом в одном или нескольких вариантах выполнения.

В некоторых вариантах выполнения, описанных ниже, приводные поворотные клапаны, имеющие уплотнительный профиль, расположенный на по меньшей мере одной поверхности на границе раздела между ротором и статором, используются вместо автоматических клапанов, с целью (1) повышения коэффициента полезного действия поршневого компрессора путем уменьшении объема мертвого пространства, и (2) преодоления проблем, связанных с высоким коэффициентом трения в поворотных клапанах. Когда в поршневых компрессорах используются поворотные клапаны, площадь проходного сечения потока между внутренней и наружной частями компрессоров увеличивается. Возросшая площадь проходного сечения потока приводит к увеличению коэффициента полезного действия компрессора, вследствие существенно более короткой по времени и эффективной фазы всасывания и/или фазы нагнетания.

Фиг. 4 представляет собой схематическое изображение поршневого компрессора 300, имеющего один или несколько поворотных клапанов с уплотнительными профилями. Компрессор 300 представляет собой двухкамерный поршневой компрессор. Тем не менее, клапанные узлы, выполненные в соответствии с вариантами выполнения, аналогичным тем, которые описаны далее, могут быть также использованы в однокамерных поршневых компрессорах. Сжатие происходит в цилиндре 320. Предназначенную для сжатия текучую среду (например, природный газ) вводят в цилиндр 320 через впускное отверстие 330, а после сжатия выводят через выпускное отверстие 340. Сжатие происходит за счет возвратно-поступательного перемещения поршня 350 вдоль цилиндра 320, между головным концом 326 и концом 328 со стороны кривошипно-шатунного механизма. Поршень 350 делит цилиндр 320 на две камеры, 322 и 324, работающих в различных фазах циклического процесса, причем объем камеры 322 имеет самое низкое значение, когда объем камеры 324 имеет самое высокое значение, и наоборот.

Всасывающие клапаны 332 и 334 открываются, чтобы обеспечить возможность поступления подлежащей сжатию текучей среды (т.е. имеющей первое давление P1) из впускного отверстия 330, соответственно, в камеры 322 и 324. Нагнетательные клапаны 342 и 344 открываются, чтобы обеспечить возможность выпуска сжатой текучей среды (т.е. имеющей второе давление Р2), соответственно, из камер 322 и 324, через выпускное отверстие 340. Поршень 350 перемещается за счет энергии, получаемой, например, от коленчатого вала (не показан) с помощью ползуна (не показан) и штока 380 поршня. На Фиг. З клапаны 332, 334, 342 и 344 показаны расположенными на боковой стенке цилиндра 320. Тем не менее, клапаны 332 и 342, 334 и 344 могут быть расположены, соответственно, на головном конце 326 и/или на конце 328 цилиндра 320.

В отличие от автоматического клапана, который находится в открытом состоянии или в закрытом состоянии в зависимости от перепада давления на противоположных сторонах подвижной части клапана, приводной поворотный клапан, такой как клапан, обозначенный номером позиции 332 на Фиг. 3, открывается, когда исполнительный механизм, например, 337, изображенный на Фиг. 3, прикладывает силу (момент силы), передаваемую через вал 335 к подвижной части (т.е. ротору) 333 клапана 332, приводя тем самым к угловому перемещению подвижной части 333. Один, несколько или все клапаны поршневого компрессора 300 могут представлять собой приводные поворотные клапаны, имеющие уплотнительный профиль. В некоторых вариантах выполнения может быть использована комбинация приводных поворотных клапанов (имеющих уплотнительный профиль) и автоматических клапанов. Например, в одном варианте выполнения всасывающие клапаны могут представлять собой поворотные клапаны, тогда как нагнетательные клапаны могут представлять собой автоматические клапаны; в другом варианте выполнения нагнетательные клапаны могут представлять собой приводные поворотные клапаны, тогда как всасывающие клапаны могут представлять собой автоматические клапаны.

Фиг. 5 представляет собой продольный разрез приводного поворотного клапана 500, имеющего уплотнительный профиль, расположенный между статором 510 и ротором 520. Статор 510 имеет сквозное отверстие 512, а ротор 520 имеет сквозное отверстие 522. Ротор 520 прикреплен к штоку 530 исполнительного механизма, который вращается вокруг оси 535 за счет силы (момента силы), обеспечиваемой исполнительным механизмом (не показан на Фиг. 5, но изображен, например, номером позиции 337 на Фиг. 4). Статор 510 установлен неподвижно между стенкой 540 цилиндра компрессора (обозначенной, например, номером позиции 322 на Фиг. 4), стенкой 545 отверстия (канала), ведущего к клапану, и штоком 530 исполнительного механизма. Клапан открыт, обеспечивая возможность протекания текучей среды от одной стороны клапана (например, отверстия) к другой стороне клапана (например, к камере сжатия), когда отверстие 522 ротора 520 перекрывает отверстие 512 статора 510 (как показано на Фиг. 5). Клапан закрыт, предотвращая протекание текучей среды от одной стороны клапана (например, отверстия) к другой стороне клапана (например, к камере сжатия), когда отверстие 522 ротора 520 не перекрывает отверстие 512 статора 510.

В варианте выполнения, показанном на Фиг. 5, первый уплотнительный профиль 515 выполнен с возможностью выступать из поверхности статора 510 к ротору 520, а второй уплотнительный профиль 525 выполнен с возможностью выступать из поверхности ротора 520 к статору 510. Уплотнительные профили 515 и 525 могут быть шире на границе раздела со статором 510 и ротором 520, чем в зоне контакта между ними. Несмотря на то, что поворотный клапан, изображенный на Фиг. 5, имеет уплотнительные профили, расположенные как на статоре 510, так и на роторе 520, в другом варианте выполнения может быть предусмотрен один уплотнительный профиль, прикрепленный либо только к статору 510, либо только к ротору 520.

Статор 510 и ротор 520 могут быть изготовлены из нержавеющей стали и легированной стали. Уплотнительные профили 515 и 525 могут быть выполнены из неметаллического материала, такого как полиэфирэфиркетон (PEEK), или из нержавеющей стали. В одном варианте выполнения первый уплотнительный профиль 515 и статор 510 могут быть выполнены в виде одной детали и/или второй уплотнительный профиль 525 и ротор 520 могут быть выполнены в виде одной детали, изготовленной, например, из нержавеющей стали. В качестве альтернативы, уплотнительные профили 515 и 525 могут быть выполнены отдельно от (и из другого материала), соответственно, статора 510 и ротора 520, будучи жестко к ним прикрепленными. В одном варианте выполнения на поверхности, к которой прикреплен соответствующий уплотнительный профиль, может быть выполнена канавка, причем глубина канавки меньше, чем высота соответствующего уплотнительного профиля. Уплотнительный профиль может быть приклеен или приварен к соответствующим поверхностям (в зависимости также и от материала, используемого для изготовления уплотнительных профилей).

Чтобы предотвратить утечку текучей среды между цилиндром компрессора и отверстием, на границе между статором 510 и стенкой цилиндра 540 компрессора предусмотрено уплотнение 550. Уплотнение 540 может представлять собой уплотнительное кольцо и может быть размещено в канавке, вырезанной в корпусе статора 510. Более того, для той же цели жидкостного уплотнения между статором 510 и штоком 530 исполнительного механизма помещена радиально втулка 555.

В дополнение к описанным выше основным элементам клапанного узла, приводной поворотный клапан 500 содержит большое количество других элементов, предусмотренных для улучшения работы клапана (и/или компрессора) и/или в качестве опорной конструкции. Втулка 560 может быть размещена между буртиком 532 штока 530 исполнительного механизма и статором 510. Другое уплотнение 565 другого типа и в отличном от радиальной втулки 555 месте также может быть размещено между статором 510 и штоком 530 исполнительного механизма. Стопорное кольцо 570 может быть размещено в канавке статора 510, чтобы поддерживать радиальную втулку 555 в заданном положении. Пружина 575, прокладка 580 и контргайка 585, присоединенная к штоку 530 исполнительного механизма, поддерживает и поджимает ротор 520 к статору 510.

Фиг. 6А иллюстрирует вид поверхности статора 610, имеющего уплотнительный профиль 615, а Фиг. 6В иллюстрирует вид поверхности ротора 620, имеющего уплотнительный профиль 625. Статор 610 и ротор 620 имеют отверстия, соответственно, 612 и 622. В приводном поворотном клапане, когда ротор 620 находится в первом положении, в котором отверстие 622 ротора перекрывает отверстие 612 статора, поворотный клапан открыт.Когда ротор 620 находится во втором положении, в котором отверстие 622 ротора не перекрывает отверстие 612 статора, поворотный клапан закрыт.

Уплотнительные профили 615 и 625 выступают из поверхности, соответственно, статора 610 и ротора 620. Высота уплотнительного профиля может быть 2-3 мм. Уплотнительный профиль 615 на поверхности статора 610 содержит два примыкающих друг к другу имеющих одинаковую форму закрытых периметра 617 и 619, причем первый из них, 617, окружает отверстие 612, проходящее через статор 610, а второй, 619, имеет общую сторону 618 с первым периметром 617. Уплотнительный профиль 625, выполненный на поверхности ротора 620, содержит замкнутый периметр 627, окружающий отверстие 622 ротора, и имеет по существу ту же форму, что и замкнутые периметры 617 и 619, и уплотнительные выступы 629, 631, 633 и 635, которые по окружности продолжают стороны периметра 627. Уплотнительные выступы 629, 631, 633 и 635 могут иметь убывающую высоту (т.е. снижающуюся) к поверхности ротора 620.

В первом положении периметр 627 уплотнительного профиля 625 соответствует периметру 617 уплотнительного профиля 615, а во втором положении периметр 627 уплотнительного профиля 625 перекрывается с периметром 619 уплотнительного профиля 615.

Уменьшенная площадь контакта границы раздела ротора и статора с помощью уплотнительных профилей только до пограничной рамки малой толщины приводит к уменьшенной силе трения. Когда ротор приводится в действие для переключения из второго положения в первое положение, давление внутри цилиндра компрессора может по-прежнему превышать давление в отверстии на другой стороне поворотного клапана. Усилие срабатывания (или момент силы) должно преодолеть как инерцию, так и трение. Величина трения пропорциональна площади контакта. Чем меньше площадь контакта, тем меньше сила трения. Кроме того, любая капиллярная сила, которая может возникнуть в результате прилипания жидкости к границе раздела ротора и статора, также пропорциональна площади контакта.

Как известно в данной области техники, статическое трение больше, чем динамическое трение. Таким образом, если трение является большим, то в начале приведения в действие ротора должна быть приложена большая сила. Чем больше первоначально приложенная сила, относительно силы, приложенной после начала перемещения ротора, тем труднее становится управлять приведением в действие. Время срабатывания равно нескольким миллисекундам, а угловое перемещение может быть равно до 120 градусов. Точное время и диапазон срабатывания имеют решающее значение для достижения хорошей производительности компрессора. Таким образом, наличие приводных поворотных клапанов, способных к улучшенному управлению, делает использование поворотных клапанов привлекательным техническим решением для поршневых компрессоров, используемых в нефтяной и газовой промышленности.

Способ размещения поворотных клапанов в поршневом компрессоре обеспечивает дополнительные возможности для улучшения уплотнения, когда клапан закрыт.

Фиг. 7 представляет собой схематическое изображение поворотного клапана 700, используемого в качестве всасывающего клапана поршневого компрессора. Исполнительный механизм 710 вращает шток 720. Ротор 730 поворотного клапана прикреплен к штоку 720 исполнительного механизма и переключается между первым положением и вторым положением. Когда ротор 730 находится в первом положении, отверстие 742 через статор 740, поворотный клапан открывается и обеспечивает возможность протекания текучей среды из всасывающего отверстия 750 внутрь цилиндра компрессора. Когда ротор 730 находится во втором положении, отверстия 732 и 742, соответственно, ротора 730 и статора 740 не перекрываются, клапан закрыт и текучая среда не протекает через клапан. Ротор 730 расположен ближе к камере сжатия, чем статор 740. Между статором 740 и штоком 720 исполнительного механизма предусмотрено по меньшей мере одно динамическое уплотнение 760, а между статором 760 и корпусом 770 компрессора предусмотрено по меньшей мере одно статическое уплотнение 765. Клапанный узел, изображенный на Фиг. 7, также содержит крышку 780, соединенную с корпусом 770 компрессора.

Фиг. 8 представляет собой схематическое изображение поворотного клапана 800, используемого в качестве нагнетательного клапана поршневого компрессора. Исполнительный механизм 810 вращает шток 820. Ротор 830 поворотного клапана прикреплен к штоку 820 исполнительного механизма и переключается между первым положением и вторым положением. Когда ротор 830 находится в первом положении, отверстие 832 ротора 830 совмещается с отверстием 842, проходящим через статор 840, поворотный клапан открыт, обеспечивая возможность протекания текучей среды из цилиндра компрессора в направлении нагнетательного отверстия 850. Когда ротор 830 находится во втором положении, отверстия 832 и 842, соответственно, ротора 830 и статора 840 не совпадают, при этом клапан закрыт и текучая среда не протекает через клапан. Ротор 830 расположен дальше от камеры сжатия, чем статор 840. Между статором 840 и штоком 820 исполнительного механизма предусмотрено по меньшей мере одно динамическое уплотнение 860, а между статором 860 и корпусом 870 компрессора предусмотрено по меньшей мере один статическое уплотнение 865. Клапанный узел, изображенный на Фиг. 8, также содержит крышку 880, соединенную с корпусом 870 компрессора.

Чтобы понять преимущество расположения поворотных клапанов, как описано в отношении Фиг. 7 и 8, необходимо дать краткий обзор идеального цикла сжатия. Идеальный цикл сжатия включает по меньшей мере четыре фазы: расширение, всасывание, сжатие и нагнетание. Когда сжатую текучую среду отводят из камеры сжатия (например, 322 или 324 на Фиг. 4) в конце цикла сжатия, небольшое количество текучей среды при давлении нагнетания остается захваченной в объеме мертвого пространства (т.е. минимальном объеме камеры сжатия). Во время фазы расширения и фазы всасывания цикла сжатия поршень (например, 350 на фиг.4) перемещается, чтобы увеличить объем камеры сжатия. В начале фазы расширения нагнетательный клапан закрыт (всасывающий клапан остается закрытым), а затем давление захваченной текучей среды падает, так как объем камеры сжатия, доступный для текучей среды, возрастает. Фаза всасывания цикла сжатия начинается, когда давление внутри камеры сжатия уменьшается, чтобы быть равным давлению всасывания. Во время фазы всасывания объем камеры сжатия и количество подлежащей сжатию текучей среды (при давлении P1) возрастает, до тех пор, пока не будет достигнут максимальный объем камеры сжатия. Затем всасывающий клапан закрывается.

Во время фаз сжатия и нагнетания цикла сжатия поршень перемещается в направлении, противоположном направлению перемещения во время фаз расширения и сжатия, чтобы уменьшить объем камеры сжатия. Во время фазы сжатия как всасывающий клапан, так и нагнетательный клапан закрыты, давление текучей среды в камере сжатия возрастает (от давления всасывания до давления нагнетания), так как объем камеры сжатия уменьшается. Фаза нагнетания цикла сжатия начинается, когда давление внутри камеры сжатия становится равным давлению нагнетания, приводя к открытию нагнетательного клапана. Во время фазы нагнетания текучая среда при давлении нагнетания отводится из камеры сжатия до тех пор, пока не будет достигнут минимальный объем (мертвого пространства) камеры сжатия.

Давление внутри камеры сжатия больше, чем давление всасывания во всех фазах цикла сжатия (расширения, сжатия и нагнетания), в течение которых всасывающий клапан закрыт. Таким образом, во время этих фаз разность давлений через клапан приводит к созданию силы, толкающей ротор 730 поворотного клапана, используемого в качестве всасывающего клапана, в сторону статора 740 и, таким образом, усиливая между ними уплотнение.

Давление внутри камеры сжатия меньше, чем давление нагнетания во всех фазах цикла сжатия (расширения, всасывания и сжатия), в течение которых нагнетательный клапан закрыт. Таким образом, во время этих фаз разность давлений через клапан приводит к созданию силы, толкающей ротор 830 поворотного клапана, используемого в качестве нагнетательного клапана, в сторону статора 840 и, таким образом, усиливая между ними уплотнение.

Поршневые компрессоры, используемые в нефтяной и газовой промышленности и имеющие автоматические клапаны, могут быть модернизированы для использования приводных поворотных клапанов с уплотнительными профилями. Блок-схема последовательности операций способа 900 для модернизации поршневого компрессора (например, 10), используемого в нефтяной и газовой промышленности и изначально имеющего автоматический клапан, показана на Фиг. 9. Способ 900 включает, на этапе S910, удаление автоматического клапана поршневого компрессора. Способ 900 дополнительно включает, на этапе S920, прикрепление приводного поворотного клапана в месте, из которого был удален автоматический клапан. По меньшей мере либо ротор, либо статор приводного поворотного клапана имеет уплотнительный профиль, выходящий из поверхности ротора или статора к границе раздела между ними, при этом уплотнительный профиль окружает соответствующее одно отверстие либо статора, либо ротора.

Способ 900 также включает выполнение, на этапе S930, исполнительного механизма, выполненного с возможностью обеспечения углового перемещения, и присоединение, на этапе S940, исполнительного механизма к клапану с помощью штока исполнительного механизма. В способе 900: (1) если клапан представляет собой всасывающий клапан, то ротор может быть установлен ближе к камере сжатия, чем статор, а (2) если клапан представляет собой нагнетательный клапан, то статор может быть установлен ближе к камере сжатия, чем ротор.

Способ 900 может дополнительно включать по меньшей мере одно из: (1) размещение уплотнения, расположенного и выполненного с возможностью предотвращения утечки текучей среды между статором и стенкой камеры сжатия, и (2) размещение радиальной втулки, установленной и выполненной с возможностью предотвращения утечки текучей среды между статором и штоком исполнительного механизма.

Раскрытые иллюстративные варианты выполнения обеспечивают приводные поворотные клапаны с уплотнительными профилями, расположенными между ротором и статором, поршневые компрессоры, использующие эти клапаны и соответствующие способы. Следует иметь в виду, что это описание не предназначено для ограничения изобретения. Напротив, иллюстративные варианты выполнения предназначены для охвата альтернатив, модификаций и эквивалентов, которые включены в рамки сущности и объема изобретения, как определено прилагаемой формулой изобретения. Кроме того, в подробном описании иллюстративных вариантов выполнения изложены многочисленные конкретные детали, для того, чтобы обеспечить полное понимание заявленного изобретения. Тем не менее, специалисту в данной области техники должно быть понятно, что различные варианты выполнения могут применяться на практике и без этих конкретных деталей.

Хотя признаки и элементы настоящих иллюстративных вариантов выполнения описаны в вариантах выполнения в конкретных комбинациях, каждый признак или элемент может быть использован отдельно без других признаков и элементов вариантов выполнения, или в различных комбинациях с другими раскрытыми здесь признаками и элементами, или без них.

Это описание использует примеры предмета изобретения, раскрытого здесь, чтобы обеспечить любому специалисту в данной области техники возможность использовать изобретение на практике, в том числе изготавливать и использовать любые устройства или системы, и осуществлять любые включенные способы. Объем охраны изобретения определяется формулой изобретения и может включать другие примеры, которые будут очевидны специалистам в данной области техники. Предполагается, что эти другие примеры находятся в пределах объема формулы изобретения.

Изобретение касается поршневых компрессоров, используемых в нефтяной и газовой промышленности, имеющих приводные поворотные клапаны с уплотнительными профилями между ротором и статором. Приводной поворотный клапан 500 содержит статор с отверстием и ротор с отверстием. Либо ротор, либо статор имеет уплотнительный профиль, выступающий из поверхности ротора или статора к границе раздела между ними. Уплотнительный профиль окружает соответствующее одно отверстие - либо ротора, либо статора. Увеличивается площадь проходного сечения потока, обеспечивая повышенный коэффициент полезного действия компрессора, путем улучшения фазы всасывания и/или нагнетания. 3 н. и 7 з.п. ф-лы, 9 ил.

1. Приводной поворотный клапан, используемый в поршневом компрессоре для нефтяной и газовой промышленности, содержащий:

статор, имеющий отверстие, и

ротор, имеющий отверстие, причем ротор, или статор, или они оба содержат уплотнительный профиль, выступающий из поверхности ротора или статора к границе раздела между ними, при этом уплотнительный профиль окружает соответствующее отверстие либо ротора, либо статора.

2. Поршневой компрессор, используемый в нефтяной и газовой промышленности, содержащий:

камеру сжатия,

исполнительный механизм, выполненный с возможностью обеспечения углового перемещения, и

клапан, содержащий

статор, имеющий отверстие,

шток исполнительного механизма, соединенный с исполнительным механизмом и выполненный с возможностью вращения с помощью исполнительного механизма, и

ротор, имеющий отверстие, причем ротор, или статор, или они оба имеют уплотнительный профиль, выступающий из поверхности ротора или статора к границе раздела между ними, при этом уплотнительный профиль окружает соответствующее отверстие либо ротора, либо статора.

3. Поршневой компрессор по п. 2, в котором соответственно ротор, или статор, или они оба имеют паз, который выполнен на поверхности и внутри которого неподвижно закреплен уплотнительный профиль.

4. Поршневой компрессор по п. 2, в котором уплотнительный профиль приклеен соответственно к ротору, или к статору, или к ним обоим.

5. Поршневой компрессор по п. 2, в котором уплотнительный профиль выполнен за одно целое соответственно с ротором, или статором, или с ними обоими.

6. Поршневой компрессор по п. 2, в котором как ротор, так и статор имеют уплотнительные профили на соответствующей поверхности, обращенной к границе раздела между ними.

7. Поршневой компрессор по п. 6, в котором:

уплотнительный профиль статора, расположенный на статоре, содержит два замкнутых смежных периметра, имеющих по существу аналогичную форму, причем один из периметров окружает отверстие статора, и

уплотнительный профиль ротора, расположенный на роторе, содержит замкнутый периметр, имеющий по существу аналогичную форму с любым из указанных двух замкнутых смежных периметров, причем замкнутый периметр ротора окружает отверстие ротора.

8. Поршневой компрессор по п. 7, в котором уплотнительный профиль ротора содержит уплотнительные выступы, которые по окружности продолжают стороны замкнутого периметра, причем уплотнительные выступы сходятся под углом вниз к поверхности ротора.

9. Поршневой компрессор по п. 2, в котором если клапан представляет собой всасывающий клапан, то ротор расположен ближе к камере сжатия, чем статор, а если клапан представляет собой нагнетательный клапан, то статор расположен ближе к камере сжатия, чем ротор.

10. Способ модернизации поршневого компрессора, используемого в нефтяной и газовой промышленности и изначально имеющего автоматический клапан, включающий:

удаление автоматического клапана поршневого компрессора,

установку приводного поворотного клапана в месте, с которого был удален автоматический клапан, причем или ротор поворотного приводного клапана, или статор приводного поворотного клапана, или они оба имеют уплотнительный профиль, выступающий из поверхности ротора или статора к границе раздела между ними, при этом уплотнительный профиль окружает соответствующее отверстие либо ротора, либо статора,

установку исполнительного механизма, выполненного с возможностью обеспечения углового перемещения, и

подсоединение исполнительного механизма к приводному поворотному клапану через шток исполнительного механизма.

| РЕЖУЩАЯ ВСТАВКА ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ, РЕЖУЩИЙ ИНСТРУМЕНТ, ПОКРЫТИЕ, ПО МЕНЬШЕЙ МЕРЕ, ЧАСТИ ПОДЛОЖКИ, СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1997 |

|

RU2195395C2 |

| КЛАПАН ПОВОРОТНЫЙ ЗАПОРНО-РЕГУЛИРУЮЩИЙ | 2008 |

|

RU2379565C1 |

| JP 2005214018A, 11.08.2005 | |||

| WO 2009146222A1, 03.12.2009. | |||

Авторы

Даты

2017-04-12—Публикация

2012-12-13—Подача