Изобретение относится к области исследования и анализа технологических сыпучих материалов, в т.ч. пищевых, характеризующихся насыпной плотностью. Способ предусматривает определение параметров теплофизических характеристик слоя сыпучего материала и основан на принципах импульсного теплового неразрушающего контроля материала. В качестве технического средства, регистрирующего температурное поле поверхности слоя сыпучего материала после воздействия теплового импульса, используют тепловизор.

Известен способ (Пат. РФ №2378957, опубл. 10.09.2009) определения теплофизических характеристик (ТФХ) дисперсных пищевых продуктов, включающий подготовку дисперсного пищевого продукта, а именно удаление из него сорных примесей и посторонних включений, взвешивание на электронных весах навески образца продукта. Из подготовленного образца формируют в емкости насыпной слой. При помощи контактной термопары проводят измерение температуры окружающей среды. Температуру верхней и нижней поверхности образца насыпного слоя продукта измеряют неконтактным инфракрасным термометром, после чего определяют температурное поле внутри слоя с помощью термопар. Непосредственно определение ТФХ проводят после выравнивания температурного поля внутри слоя до значения, соответствующего температуре окружающего воздуха в помещении, для чего при необходимости выдерживают образец слоя в термостате при температуре окружающего воздуха до достижения состояния теплового баланса. Во время определения ТФХ подготовленный слой дисперсного пищевого продукта облучают мощным коротким импульсом лучистой энергии в ИК-диапазоне с известными характеристиками и измеряют плотность потока радиационной энергии в фокальном пятне на облучаемой поверхности. Затем определяют температурное поле внутри образца насыпного слоя с помощью контактных микротермопар. На основании собранных данных устанавливают динамическую зависимость нарастания температуры по толщине образца во времени и измеряют время, за которое температура на нижней поверхности насыпного слоя достигнет половины своего максимального значения в результате поглощения образцом импульса радиационной энергии. Коэффициент температуропроводности а, м2/с определяют по формуле

где L - толщина насыпного слоя образца продукта, м; τ0,5 - время, за которое температура на нижней поверхности насыпного слоя достигнет половины своего максимального значения после облучения, с.

Коэффициент объемной теплоемкости (c⋅ρ), Дж/(м3⋅K), определяют по формуле

где ρ - плотность продукта, кг/м3; qmax - величина лучистого потока в фокальном пятне на облучаемой верхней поверхности образца пищевого продукта, Вт/м2;

Tmax - максимальная температура на нижней поверхности насыпного слоя после облучения, K.

Коэффициент теплопроводности λ, Вт/(м⋅ K), определяют из известного соотношения

где c - коэффициент удельной теплоемкости, Дж/(кг⋅ K).

Описанный способ характеризуется значительной погрешностью полученных с его использованием параметров ТФХ слоя дисперсных продуктов. Это связано с тем, что в способе используют термопару, которая обеспечивает получение данных о температуре только в локальной точке поверхности образца исследуемого материала, а так же тем, что для расчета объемной теплоемкости используют максимальную температуру на нижней поверхности насыпного слоя после облучения. Кроме того, непонятно, какой контейнер используют для формирования образца, что также сказывается на точности и достоверности определения параметров ТФХ образца.

Технический результат, на достижение которого направлено заявляемое изобретение, состоит в повышении точности и достоверности определения параметров ТФХ технологических сыпучих материалов.

Для достижения указанного технического результата в способе определения параметров теплофизических характеристик слоя сыпучего технологического материала, заключающемся в том, что проводят подготовку сыпучего технологического материала, формируют образец насыпного слоя путем засыпки сыпучего технологического материала в контейнер, измеряют температуру окружающей среды, температуру материала на передней и задней поверхностях образца, поддерживают температуру окружающей среды вокруг образца на постоянном уровне, выдерживают образец в термостате для однородного распределения температуры по объему образца, проводят облучение передней поверхности образца коротким импульсом ИК-энергии, измеряют плотность лучистого потока в фокальном пятне на облучаемой передней поверхности образца, измеряют время, за которое температура задней необлучаемой поверхности образца достигает максимального значения, рассчитывают коэффициенты температуропроводности, теплопроводности и удельной теплоемкости, после облучения передней поверхности образца для измерения температуры задней необлучаемой поверхности образца используют тепловизор, при этом измерение температуры передней и задней поверхностей образца после облучения осуществляют одновременно через одинаковые фиксированные промежутки времени до момента, когда температуры передней и задней поверхностей образца примут одинаковые значения, для расчета коэффициента объемной теплоемкости используют избыточную температуру задней необлучаемой поверхности образца по отношению к ее начальной, для формирования образца насыпного слоя сыпучего технологического материала заданной толщины простой геометрической формы в виде пластины используют контейнер, выполненный из диэлектрического материала и имеющий несъемные боковые стенки и съемные переднюю и заднюю стенки, при этом задняя стенка с целью регулирования толщины образца выполнена подвижной вдоль боковых стенок, в передней и задней стенках контейнера для формирования фокального пятна выполнены соосные отверстия, затянутые прозрачным и пропускающим ИК-излучение материалом.

Для облучения передней поверхности образца используют ИК-лампу мощностью 1 киловатт с индивидуальным параболическим рефлектором из окисленного алюминия, предварительно выведенную на стационарный режим работы. Облучение проводят в течение 15 секунд потоком радиационной энергии ИК-диапазона с максимальной длиной волны излучения 5,53 микрометров. Фиксированные промежутки времени измерения температур передней и задней поверхностей образца составляют первые 2 минуты от момента завершения теплового импульса каждые 5 секунд, затем каждые 15 секунд в течение последующих 10 минут, далее с интервалом в минуту до выравнивания температур на передней и задней поверхностях образца. Диаметр отверстий в передней и задней стенках контейнера равен 80 мм.

Отличительными признаками предложенного способа являются следующие:

- для регистрации распределения температуры задней необлучаемой поверхности слоя используют тепловизор;

- для расчета коэффициента объемной теплоемкости используют избыточную температуру задней необлучаемой поверхности образца по отношению к ее начальной температуре;

- для формирования слоя сыпучего материала заданной толщины простой геометрической формы в виде пластины используют контейнер из диэлектрического материала с несъемными боковыми стенками и со съемными стенками передней и задней, причем задняя стенка является подвижной вдоль боковых стенок контейнера;

- в передней и задней стенках контейнера выполнены соосные отверстия для формирования фокального пятна, что обеспечивает не только удобство при исследовании, но и точность и достоверность получаемых данных;

- соосные отверстия в съемных стенках контейнера затянуты прозрачным материалом, свободно пропускающим излучение выбранного ИК-диапазона.

Благодаря наличию указанных отличительных признаков повышается точность и достоверность определения параметров ТФХ исследуемого слоя сыпучего технологического материала, т.к. обеспечено получение данных по распределению температуры по всей неоднородной поверхности образца сыпучего технологического материала в отличие от прототипа, по которому получают данные о температуре образца сыпучего материала только в локальной точке поверхности образца.

Сущность способа заключается в следующем.

Сначала осуществляют подготовку исследуемого материала. Определяют насыпную плотность материала известным методом. Начальную влажность сыпучего материала определяют высушиванием навески при температуре от 103 до 105°C до постоянной массы. Для формирования однородного теплового поля внутри слоя исследуемый материал выдерживают в термостате при температуре, равной температуре окружающего воздуха в помещении, в котором проводят исследование не менее 24 часов.

Из подготовленного материала формируют слой заданной толщины простой геометрической формы (пластина) путем засыпки в контейнер, измеряют температуру окружающего воздуха, температуру на передней облучаемой и задней необлучаемой поверхности перед облучением. Температуру воздуха в помещении, в котором проводят исследование, поддерживают на постоянном уровне. Проводят облучение передней поверхности слоя сыпучего материала коротким импульсом ИК-энергии, измеряют плотность лучистого потока, падающего на облучаемую поверхность слоя сыпучего материала при помощи стандартного датчика теплового потока, измеряют температуру на передней облучаемой поверхности пирометром и задней необлучаемой поверхности образца тепловизором, регистрируя прохождение тепловой волны. Определяют время, за которое избыточная температура по отношению к начальной на задней необлучаемой поверхности образца достигает максимального значения, и рассчитывают коэффициенты температуропроводности, теплопроводности и удельную объемную теплоемкость.

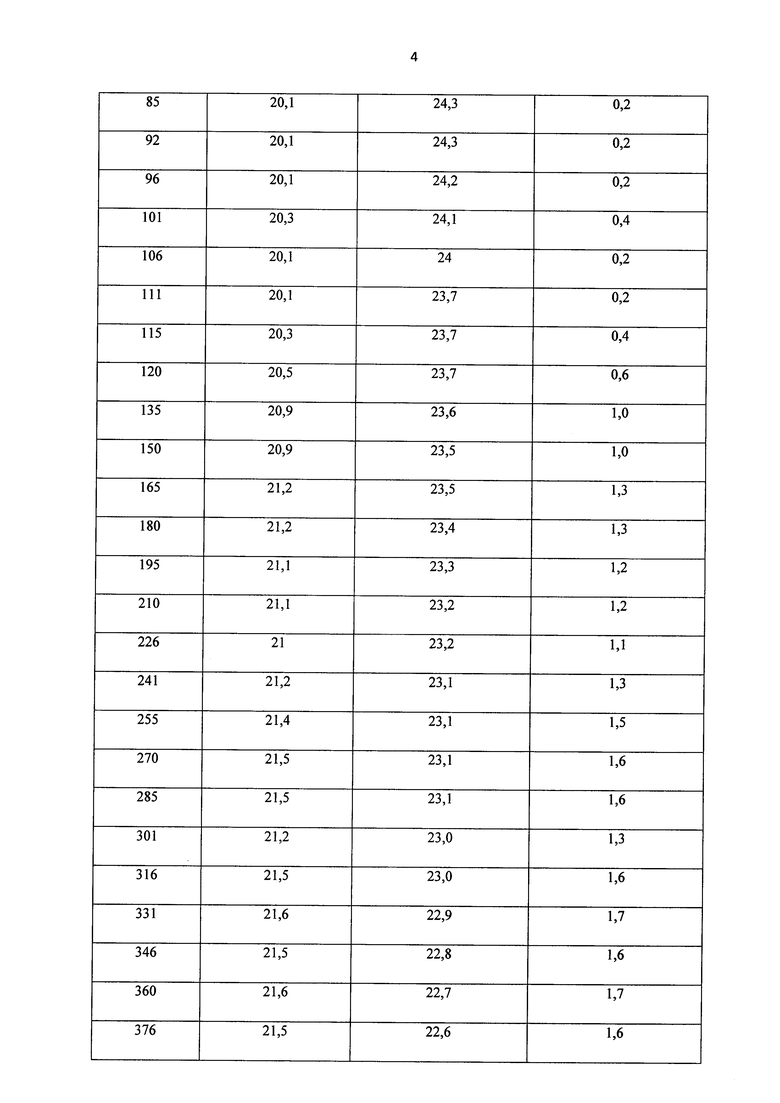

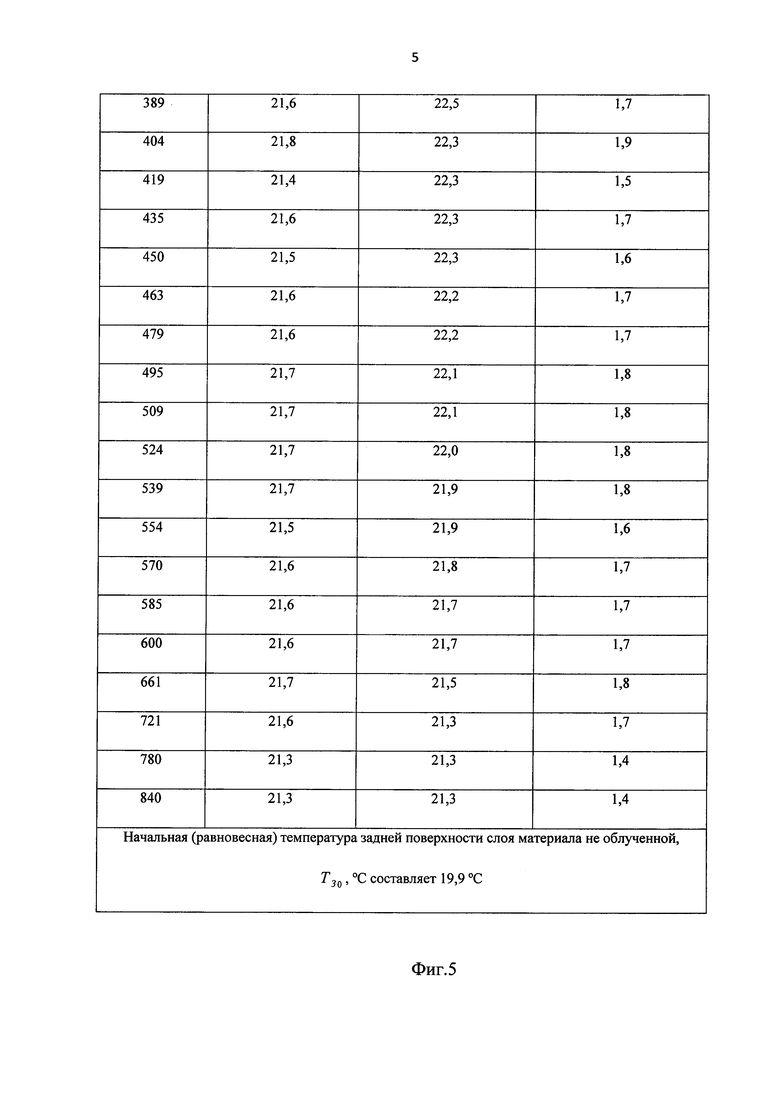

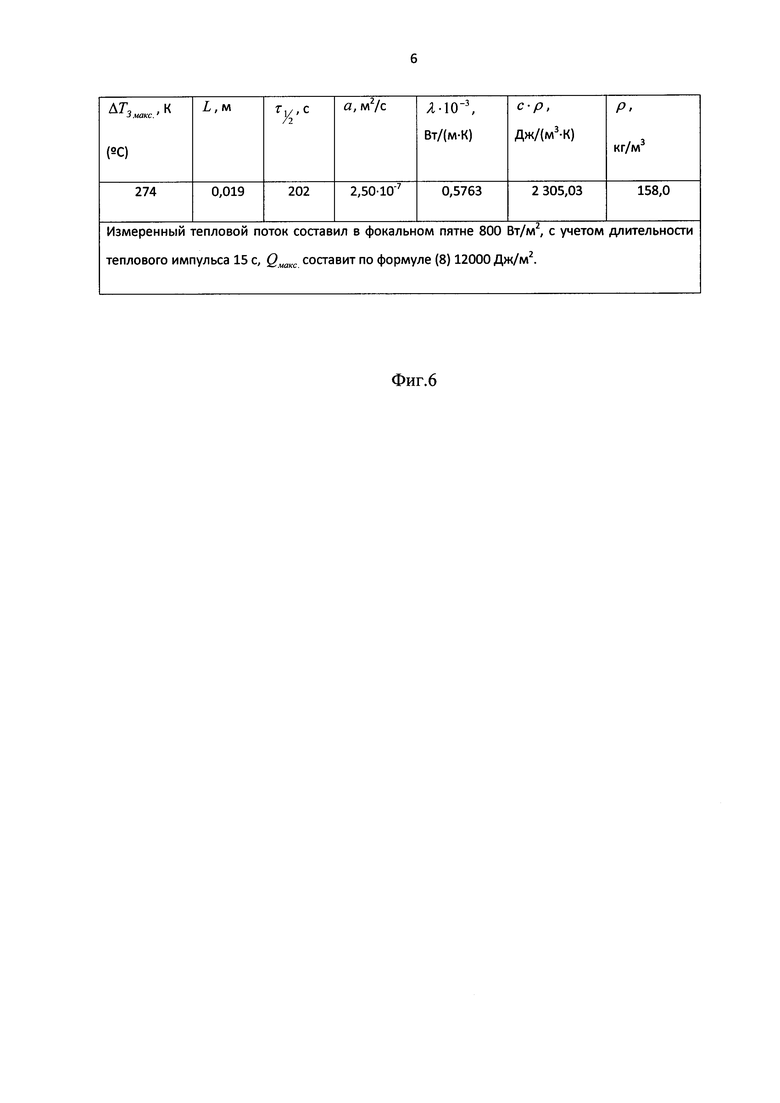

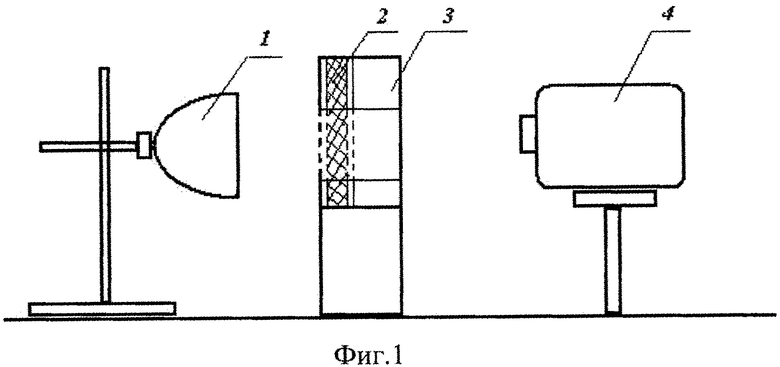

Предлагаемый способ определения параметров ТФХ слоя сыпучего технологического материала иллюстрируется чертежами, представленными на фиг. 1-6.

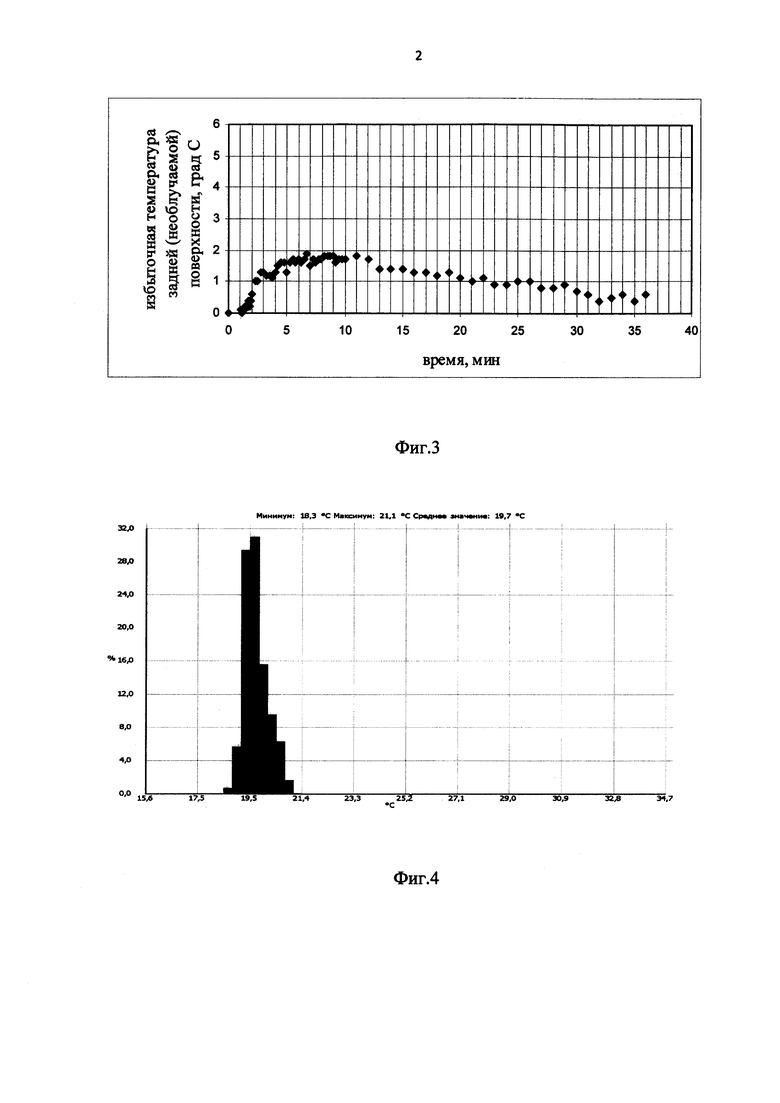

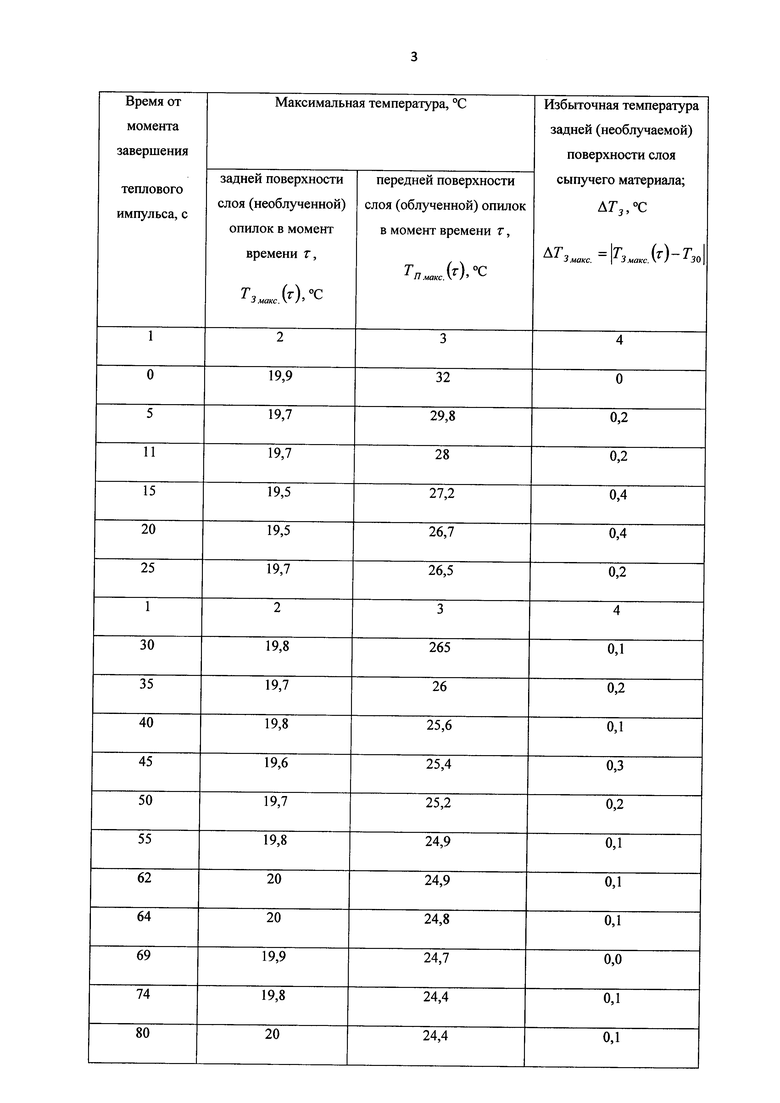

На фиг. 1 схематично изображен лабораторный стенд, используемый для реализации способа, на фиг. 2 - схематичное изображение контейнера, вид спереди и вид сбоку, на фиг. 3 - зависимость избыточной температуры необлученной задней поверхности образца, на фиг. 4 - теплограмма после обработки снимка с использованием программного обеспечения тепловизора «Тесто», на фиг. 5 - результаты измерения максимальной температуры задней и передней поверхностей образца после обработки полученных теплограмм, на фиг. 6 - параметры ТФХ образца опилок сосны с насыпной плотностью 158 кг/м3 и влагосодержанием 50%.

Способ осуществляется следующим образом.

Для реализации предлагаемого способа используют лабораторный стенд, схематично изображенный на фиг. 1. Схематичное изображение контейнера 3 из диэлектрического материала, в который помещают сыпучий технологический материал, представлено на фиг. 2.

На фиг. 1 под позициями представлены: 1 - источник ИК-энергии (термоизлучатель - ИК-лампа мощностью 1 кВт); 2 - слой сыпучего технологического материала (опилки сосны), регулируемый по толщине; 3 - контейнер из диэлектрического материала для формирования слоя сыпучего материала заданной толщины; 4 - тепловизор. На фиг. 2 под позициями обозначены: 2 - слой сыпучего технологического материала, 5 - съемная передняя стенка, 6 - отверстие в передней стенке, 7 - съемная и подвижная вдоль боковых стенок задняя стенка, которая позволяет регулировать толщину образца слоя сыпучего технологического материала, 8 - несъемная боковая стенка контейнера. При этом передняя стенка 5 и задняя стенка 7 контейнера 3 выполнены с соосными отверстиями 6 для формирования фокального пятна. Отверстия 6 затянуты полипропиленом, материалом, пропускающим ИК-излучение. Диаметр отверстий 6 в передней стенке 5 и задней стенке 7 составляет 80 мм.

Подготовку сыпучего материала осуществляют следующим образом. Определяют насыпную плотность материала ρ, кг/м3, как отношение массы пробы (от 100 до 500 г), измеренной в граммах взвешиванием на весах лабораторных электронных с погрешностью ±1 г, к ее объему в кубических сантиметрах, при свободном насыпании в емкость известного объема. Полученный результат в г/см3 переводят в кг/м3.

Затем определяют влажность материала высушиванием навески массой от 4 до 5 г при 103°C до постоянной массы. Для достижения однородного теплового поля внутри слоя материала перед исследованием его выдерживают не менее 24 часов в термостате при температуре, соответствующей температуре окружающего воздуха в помещении, в котором проводят исследование.

Собирают лабораторный стенд для определения теплофизических характеристик в соответствии со схемой (фиг. 1). В контейнере 3 закрепляют переднюю стенку 5 и располагают контейнер 3 горизонтально, затем равномерно насыпают на стенку 5 слой сыпучего материала заданной толщины, контрольное измерение толщины слоя проводят после непродолжительной осадки материала в контейнере при помощи линейки по ГОСТ 427 «Линейки измерительные металлические. Технические условия». Слой исследуемого материала закрывают съемной подвижной задней стенкой 7, изготовленной из того же диэлектрического материала, что и передняя съемная стенка 5. Затем подвижную заднюю стенку 7 с помощью держателей закрепляют для фиксации слоя в процессе исследования и устанавливают контейнер 3 в вертикальное положение на расстоянии 110 мм от излучающей поверхности - ИК-лампы 1. На расстоянии 450 мм от подвижной задней стенки 7 контейнера 3 устанавливают тепловизор 4, корректируют фокус объектива на объект. В ходе исследования не допускают изменения пространственного положения тепловизионной камеры.

После установления теплового равновесия получают начальные теплограммы поверхности слоя сыпучего материала со стороны подвижной задней необлучаемой стенки 7 контейнера 3 при помощи тепловизора 4. На основе анализа начальных теплограмм определяют значение равновесной температуры Tз0 задней поверхности образца.

Проводят измерение температуры и относительной влажности воздуха в помещении, в котором проводят исследование, с помощью термодатчика и психрометра соответственно. Затем выводят термоизлучатель - ИК-лампу мощностью 1 кВт - на стационарный излучающий режим, предварительно закрыв контейнер с сыпучим материалом двойным изолирующим от теплового излучения экраном.

По завершении подготовительного этапа исследования переходят непосредственно к воздействию на слой материала тепловым импульсом и определению динамической зависимости нарастания температуры его необлучаемой задней поверхности от времени при помощи тепловизора. Для этого убирают экран, защищающий слой сыпучего материала от ИК-облучения. Воздействие излучения на слой длится 15 секунд, после чего выключают ИК-лампу 1, устраняя ее дальнейшее влияние на переднюю поверхность.

Съемку термограмм задней поверхности с помощью тепловизора проводят первые 2 минуты - каждые 5 с, затем каждые 15 с в течение последующих 10 минут. Дальнейшую съемку термограмм поверхности проводят с интервалом в 1 минуту до выравнивания средних значений температуры на передней и задней поверхности слоя материала.

Параллельно (одновременно) с этим измеряют температуру передней облученной поверхности слоя опилок сосны через отверстие 6 в передней стенке 5 контейнера 3. Интервал времени между замерами температуры на передней поверхности образца слоя опилок сосны идентичен интервалам между замерами температуры на задней поверхности образца слоя опилок сосны.

Результаты тепловизионной съемки изучаемого объекта обрабатывают с использованием прилагаемого к тепловизору программного обеспечения, с помощью которого находят значения максимальной температуры задней поверхности образца с течением времени.

По данным, полученным с помощью обработки термограмм, строят графическую зависимость вида:

где ΔTЗ, °C - избыточная температура задней необлучаемой поверхности образца слоя сыпучего материала; τ, c - время.

Максимальную избыточную температуру находят из соотношения

где TЗ. макс.(τ), °C - максимальная температура задней поверхности образца в момент времени τ макс.;  , °C - начальная (равновесная) температура задней поверхности образца.

, °C - начальная (равновесная) температура задней поверхности образца.

Избыточная температура задней поверхности образца возрастает со временем по кривой с максимумом, аналогично представленной на фиг. 3.

С помощью графика зависимости по формуле (4) находят  , с, время, за которое после облучения температура на задней поверхности образца достигнет половины своего максимального значения TЗ макс.(τ макс.).

, с, время, за которое после облучения температура на задней поверхности образца достигнет половины своего максимального значения TЗ макс.(τ макс.).

Затем рассчитывают коэффициенты температуропроводности а, м2/с и объемной теплоемкости с, Дж/(кг⋅K) по известным формулам (Parker W.J., Jenkins R.J. et al. «A Flash Method of Determining Thermal Diffusivity, Heat Capasity, and Thermal Conductivity)), Journal applied of physics, Vol. 32, 1964. - P. 1679-1684), полученным на основании известных формул при решении задачи о лучистом теплообмене плоской пластины с окружающей средой при граничных условиях 2-го рода:

где L, м - толщина слоя сыпучего материала;

где Qмакс., Дж/м2 - величина лучистой энергии в фокальном пятне на задней необлучаемой поверхности образца.

Величину Qмакс. определяют следующим образом. С помощью контактного датчика теплового потока измеряют плотность теплового потока лучистой энергии Nмакс., Вт/м2, падающего на переднюю поверхность образца слоя материала от ИК - лампы. Определение проводят при работе ИК-лампы в стационарном режиме. Затем определяют величину лучистой энергии по формуле:

где τимпульс, c - продолжительность теплового импульса.

Коэффициент теплопроводности определяют из соотношения (3).

Пример.

Определяли параметры ТФХ слоя древесных опилок сосны - топлива для получения коптильного дыма в технологии копченой мясной и рыбной продукции. Насыпная масса опилок 158 м2/кг, влажность на общую массу 50%. Для формирования образца насыпного слоя сыпучего технологического материала, опилок сосны, контейнер устанавливают горизонтально и на переднюю стенку контейнера насыпают слой опилок толщиной 17 мм (после непродолжительной осадки), закрепляют заднюю стенку с помощью держателей и устанавливают контейнер вертикально на платформу лабораторного стенда (фиг. 1). Контейнер 3 с образцом 2 опилок сосны устанавливают на расстоянии 110 мм от ИК-лампы, тепловизор 4 устанавливают на расстоянии 450 мм от задней 7 стенки контейнера. При помощи термометра и психрометра соответственно измеряют температуру и относительную влажность воздуха в помещении, где проводят замер (20°C и 55% соответственно). Затем при помощи пирометра измеряют начальную температуру слоя опилок (19,9°C). Температуру окружающей среды вокруг образца поддерживают на постоянном уровне. Для однородного распределения температуры по объему образца его выдерживают в термостате не менее 24 часов.

Потом приступают непосредственно к опыту по определению параметров ТФХ слоя опилок сосны. Для этого через фокальное отверстие 6 в стенке контейнера, затянутое прозрачным для ИК-лучей материалом полипропиленом, в течение 15 секунд потоком радиационной энергии в инфракрасном диапазоне (λмакс.=5,53 мкм) облучают переднюю поверхность образца. Для создания потока радиационной энергии ИК-диапазона используют ИК-лампу 1 мощностью 1 кВт с индивидуальным параболическим рефлектором из окисленного алюминия (фиг. 1). ИК-лампа предварительно выведена на стационарный режим работы.

Температуру на задней необлучаемой поверхности образца измеряют тепловизором непосредственно через отверстие 6, затянутое полипропиленом. Замеры ведут через фиксированные промежутки времени: первые 2 минуты от момента завершения теплового импульса каждые 5 секунд, затем каждые 15 секунд в течение последующих 10 минут, далее с интервалом в 1 минуту до выравнивания температуры на передней и задней поверхностях образца слоя опилок. Параллельно (одновременно) с этим измеряют температуру передней облученной поверхности слоя опилок сосны через отверстие 6 в передней стенке 5 контейнера 3. Интервал времени между замерами температуры на передней поверхности образца слоя опилок сосны идентичен интервалам между замерами температуры на задней поверхности образца слоя опилок сосны.

По завершению тепловизионной съемки слоя опилок проводят обработку данных (теплограмм), полученных для задней поверхности образца слоя опилок сосны с использованием специального программного обеспечения тепловизора, и строят графическую зависимость (фиг. 3) по формуле (4). На фиг. 4 приведен пример гистограммы после обработки снимка с использованием программного обеспечения тепловизора («TESTO»), при этом по оси ординат - вероятность обнаружения температуры в заданном диапазоне, %; по оси абсцисс - температура в области анализируемой поверхности. Данные максимальной температуры задней необлучаемой поверхности образца и передней облученной поверхности образца, а также данные по избыточной температуре задней необлучаемой поверхности образца представлены в таблице (фиг. 5), причем результаты представляют для каждого замера отдельно.

Результаты расчета параметров ТФХ слоя опилок сосны представлены в таблице (фиг. 6).

Полученные параметры ТФХ слоя опилок сосны были использованы при оптимизации технологического процесса дымогенерации с ИК-энергоподводом в ИК- дымогенераторе.

Применение предлагаемого способа определения параметров ТФХ слоя сыпучего технологического материала повышает точность и достоверность определения параметров ТФХ за счет измерения температуры всей неоднородной поверхности (а не в локальной точке поверхности как в прототипе) сыпучего технологического материала с точностью до ±0,1 с помощью тепловизора, а также в результате того, что для расчета коэффициента объемной теплоемкости используют избыточную температуру задней необлучаемой поверхности образца по отношению к ее начальной температуре.

Кроме того, использование контейнера из диэлектрического материала с несъемными боковыми стенками и со съемной передней стенкой и съемной задней стенкой, которая является подвижной вдоль боковых стенок, причем в передней и задней стенках для формирования фокального пятна выполнены соосные отверстия, затянутые прозрачным пропускающим ИК- излучение материалом, способствует качественному формированию образца слоя сыпучего технологического материала и, как следствие, качественному проведению исследования сформированного образца, что также способствует повышению точности и достоверности определения параметров ТФХ слоя сыпучего технологического материала.

Изобретение относится к области исследования и анализа технологических сыпучих материалов, в т.ч. пищевых, характеризующихся насыпной плотностью. Способ предусматривает определение параметров теплофизических характеристик слоя сыпучего материала и основан на принципах импульсного теплового неразрушающего контроля материала. Для регистрации температурного поля поверхности слоя сыпучего материала после воздействия теплового импульса используют тепловизор. Для формирования образца слоя сыпучего технологического материала используют контейнер с несъемными боковыми стенками и съемными передней и задней стенками. В передней и задней стенках выполнены соосные отверстия для формирования фокального пятна. Отверстия затянуты полипропиленом. Для расчета коэффициента объемной теплоемкости используют избыточную температуру задней необлучаемой поверхности образца по отношению к ее начальной температуре. Технический результат - повышение точности и достоверности определения параметров теплофизических характеристик слоя сыпучего технологического материала. 5 з.п. ф-лы, 6 ил., 2 табл.

1. Способ определения параметров теплофизических характеристик слоя сыпучего технологического материала, заключающийся в том, что проводят подготовку сыпучего технологического материала, формируют образец насыпного слоя путем засыпки сыпучего технологического материала в контейнер, измеряют температуру окружающей среды, температуру материала на передней и задней поверхностях образца, поддерживают температуру окружающей среды вокруг образца на постоянном уровне, выдерживают образец в термостате для однородного распределения температуры по объему образца, проводят облучение передней поверхности образца коротким импульсом ИК-энергии, измеряют плотность лучистого потока в фокальном пятне наоблучаемой передней поверхности образца, измеряют время, за которое температура задней необлучаемой поверхности образца достигает максимального значения, рассчитывают коэффициенты температуропроводности, теплопроводности и удельной теплоемкости, отличающийся тем, что для измерения температуры задней не облучаемой поверхности образца используют тепловизор, при этом измерение температуры передней и температуры задней поверхностей образца после облучения осуществляют одновременно через одинаковые фиксированные промежутки времени до момента, когда температуры передней и задней поверхностей образца примут одинаковые значения, для расчета коэффициента объемной теплоемкости используют избыточную температуру задней не облучаемой поверхности образца по отношению к ее начальной температуре, для формирования образца насыпного слоя сыпучего технологического материала заданной толщины в виде пластины используют контейнер, выполненный из диэлектрического материала и имеющий несъемные боковые стенки и съемные переднюю и заднюю стенки, при этом задняя стенка с целью регулирования толщины образца выполнена подвижной вдоль боковых стенок, в передней и задней стенках контейнера для формирования фокального пятна выполнены соосные

отверстия, затянутые прозрачным и пропускающим ИК-излучение материалом.

2. Способ по п. 1, отличающийся тем, что диаметр отверстий в передней и задней стенках контейнера равен 80 миллиметрам.

3. Способ по п. 1, отличающийся тем, что для облучения передней поверхности образца используют ИК-лампу мощностью 1 киловатт с индивидуальным параболическим рефлектором из окисленного алюминия, предварительно выведенную на стационарный режим работы.

4. Способ по п. 1, отличающийся тем, что облучение проводят в течение 15 секунд потоком радиационной энергии ИК-диапазона с максимальной длиной волны излучения 5,53 микрометров.

5. Способ по п. 1, отличающийся тем, что фиксированные промежутки времени измерения температуры передней и задней поверхностей образца составляют первые 2 минуты от момента завершения теплового импульса каждые 5 секунд, затем каждые 15 секунд в течение последующих 10 минут, далее с интервалом в минуту до выравнивания температур на передней и задней поверхности образца.

6. Способ по п. 1, отличающийся тем, что соосные отверстия в передней и задней стенках контейнера затянуты полипропиленом.

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК ДИСПЕРСНЫХ ПИЩЕВЫХ ПРОДУКТОВ | 2008 |

|

RU2378957C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК ДИСПЕРСНЫХ ПИЩЕВЫХ МАТЕРИАЛОВ | 2007 |

|

RU2352934C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИНТЕГРАЛЬНОЙ ИЗЛУЧАТЕЛЬНОЙ СПОСОБНОСТИ ДИСПЕРСНЫХ ПИЩЕВЫХ ПРОДУКТОВ | 2009 |

|

RU2409298C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УДЕЛЬНОЙ ТЕПЛОЕМКОСТИ МАТЕРИАЛОВ | 2013 |

|

RU2523090C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ | 2002 |

|

RU2224245C2 |

| KR 2010071340 A, 29.06.2010. | |||

Авторы

Даты

2017-04-14—Публикация

2015-12-03—Подача