Изобретение относится к области контрольно-испытательной техники, а именно к области изготовления вакуумных рамок, которые обеспечивают вакуумный контроль пузырьковым способом на герметичность сварных швов, заклепочных соединений изделий и деталей из стали, чугуна, цветных, легких и специальных сплавов, металлических конструкций, элементов инженерных сооружений, технических и технологических систем в различных областях промышленности (нефтегазовой, атомной и др.).

Вакуумный контроль пузырьковым способом - один из методов неразрушающего контроля, позволяющий обнаруживать дефекты, выходящие на поверхность: трещины, поры и другие несплошности поверхности и околошовной зоны. Формы вакуумных рамок при контроле дефектов пузырьковый методом представлены в ГОСТе 18353-79 «Контроль неразрушающий. Классификация видов и методов».

Вакуумный контроль основан на регистрации мест натекания газа в замкнутый объем вакуумной рамки, имеющий герметичный контакт с поверхностью контролируемого изделия. Обнаружение дефектов производится по образованию и увеличению размеров пузырьков пенообразующей жидкости в местах расположения дефектов.

Контроль позволяет выявить сквозные дефекты в сварных соединениях и основных изделий из стали и пластика. Рамки применяются для контроля таких объектов как резервуары, котлы, трубопроводы, топливные баки, облицовки и прочие объекты с односторонним доступом.

Все известные в настоящее время способы контроля герметичности сварных швов можно разделить на две группы: первая из которых позволяет осуществлять контроль при доступе к сварному шву лишь с одной стороны, а вторая при доступе с обеих сторон. Наиболее распространенным методом контроля является первая группа.

К первой группе относится способ контроля сварных швов на герметичность вакуумированием с использованием вакуумной рамки (в современной терминологии), состоящей из прозрачного экрана резинового уплотнителя, которую накладывают на контролируемый участок, предварительно обмыленный, и вакуумным насосом создают разрежение до 0,25 ати. В случае наличия несплошности воздух за счет перепада давления поступает в полость рамки, при этом место течи определяют по пузырькам пенообразующего вещества (М.В. Хачапетов. Контроль качества сварных соединений. М.: Стройиздат, 1979, с. 72-74).

Основными недостатками известной рамки при таком способе контроля является: низкая производительность, так за смену каждая рамка может проконтролировать не более 100 погонных метров сварного шва; выполнение уплотнителя из резины снижает долговечность рамки (срок жизни) за счет износа резины и низкой надежности крепления уплотнителя с экраном.

Наиболее близким изобретению к заявляемому техническому решению является вакуумная камера-рамка для испытания на качество (герметичность) сварных швов и заклепочных соединений, которая представляет собой экран (пластину) из прозрачного плексигласа для визуального наблюдения, с приклеенной к экрану по периметру в несколько слоев губчатой двухпленочной резины в качестве уплотнителя (SU 111499 А1, 05.01.1979).

Способ изготовления таких рамок заключается в том, что по периметру экрана из плексигласа наносят слой клея и на него накладывают уплотнитель из резины, прижимают уплотнитель, прилагая большое прижимное усилие, как правило, эта работа выполняется вручную.

Недостатком способа является его низкая производительность (эффективность), низкий выход и срок жизни годных рамок за счет износа и отслаивания уплотнителя.

Техническим результатом предлагаемого решения в части способа является повышение производительности процесса и выхода годных рамок; в части второго объекта - увеличение срока использования рамок за счет снижения износа уплотнителя и прочности связи с поверхностью экрана.

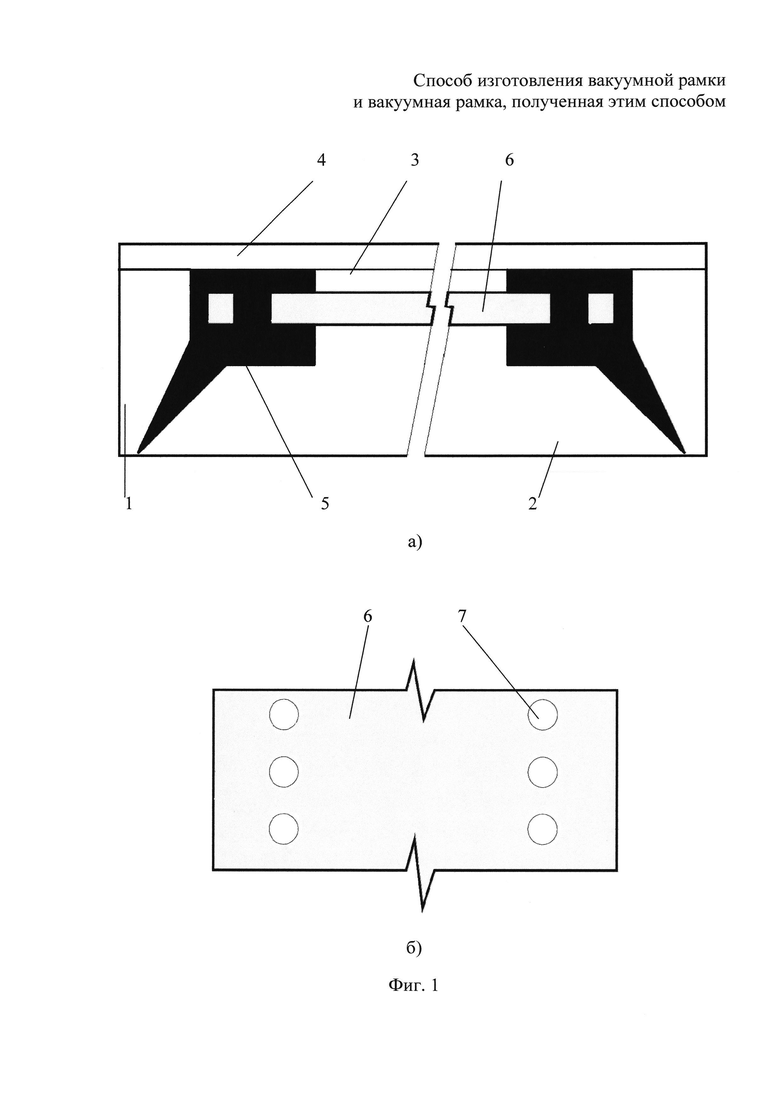

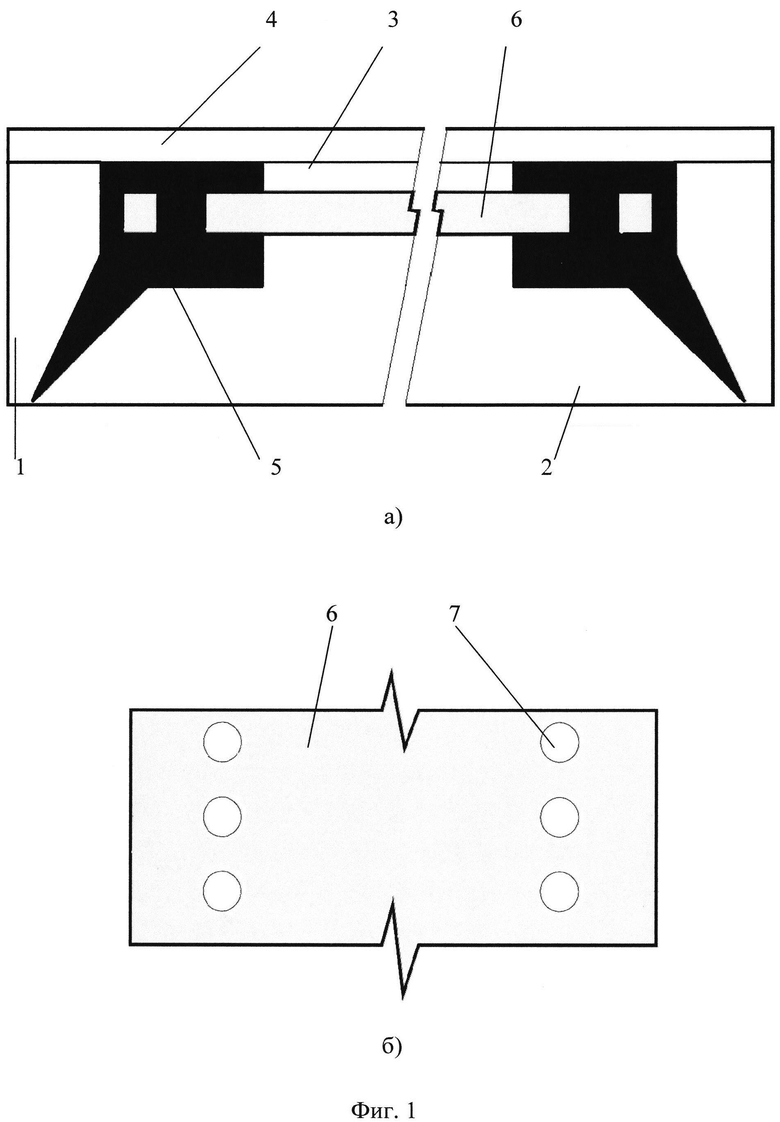

Указанный технический результат в части способа заключается в том, что способ изготовления вакуумной рамки включает сборку опалубки заданной формы, в которой элементы опалубки: внешний 1, внутренний 2 борта, вкладыш 3 и кожух 4 образуют полость по форме профиля уплотнителя 5, в опалубку на слой акрилового герметика вкладывают экран 6 из прозрачного поликарбоната со сквозными отверстиями 7 по периметру для создания эластичных связей между подэкранной и надэкранной сторонами уплотнителя, затем в указанную полость закачивают жидкий полиуретан или силикон в качестве материала уплотнителя, выдерживают полученную конструкцию до окончания процесса полимеризации материала уплотнителя, после чего снимают опалубку и извлекают готовую рамку.

Полученная по указанному способу вакуумная рамка представляет собой прозрачный экран из поликарбоната с уплотнителем из полиуретана или силикона в твердом состоянии, прочно связанным по периметру сквозь экран эластичными связями.

В качестве материала для опалубки используется дерево или модифицированная МДФ (плита из древесного волокна мелкодисперсной фракции дерева).

Использование полиуретана или силикона в качестве уплотнителя позволяет исключить резину и неэффективный способ крепления резины к экрану рамки.

Сущность технического решения поясняется фиг.

На фиг. 1а представлена рамка в опалубке квадратной формы (разрез), где: 1 - внешний борт опалубки, 2 - внутренний борт опалубки, 3 - вкладыш, 4 - кожух, выполняющий роль заглушки для предотвращения вытекания жидкого полимера); 5 - профиль уплотнителя, 6 - экран; на фиг. 1б представлен вид экрана (разрез) из поликарбоната со сквозными отверстиями 7 по периметру экрана.

В качестве материала уплотнителя полиуретан является более предпочтительным по сравнению с силиконом, т.к. он намного пластичнее и поэтому можно сделать уплотнитель в виде тонкой кромки, легче прижать к испытываемой поверхности, быстрее выполнить поиск течи.

Способ получения отработан на примере изготовления рамки прямоугольной формы.

Собирают опалубку в виде прямоугольной формы из элементов, включающих: внешний 1, внутренний 2 борта, вкладыш 3 и кожух 4, которые образуют полость по форме профиля уплотнителя 5 для закачивания полиуретана, вставляют в опалубку экран 6 из поликарбоната со сквозными отверстиями 7 по периметру, затем в полость между внешним бортом 1 и вкладышем закачивают жидкий полиуретан, сверху размещают кожух 4 для предотвращения вытекания полимера, выдерживают конструкцию в течение 8 часов до окончания процесса полимеризации закачанного жидкого полиуретана в твердое агрегатное состояние, после чего снимают опалубку и готовую рамку извлекают для контроля качества и дальнейшего использования.

Конструкция внешних и внутренних бортов опалубки формует профиль уплотнителя, обеспечивая герметичность соединения деталей рамки.

Вкладыш 3 служит для формования внутренней кромки рамки в ее верхней части.

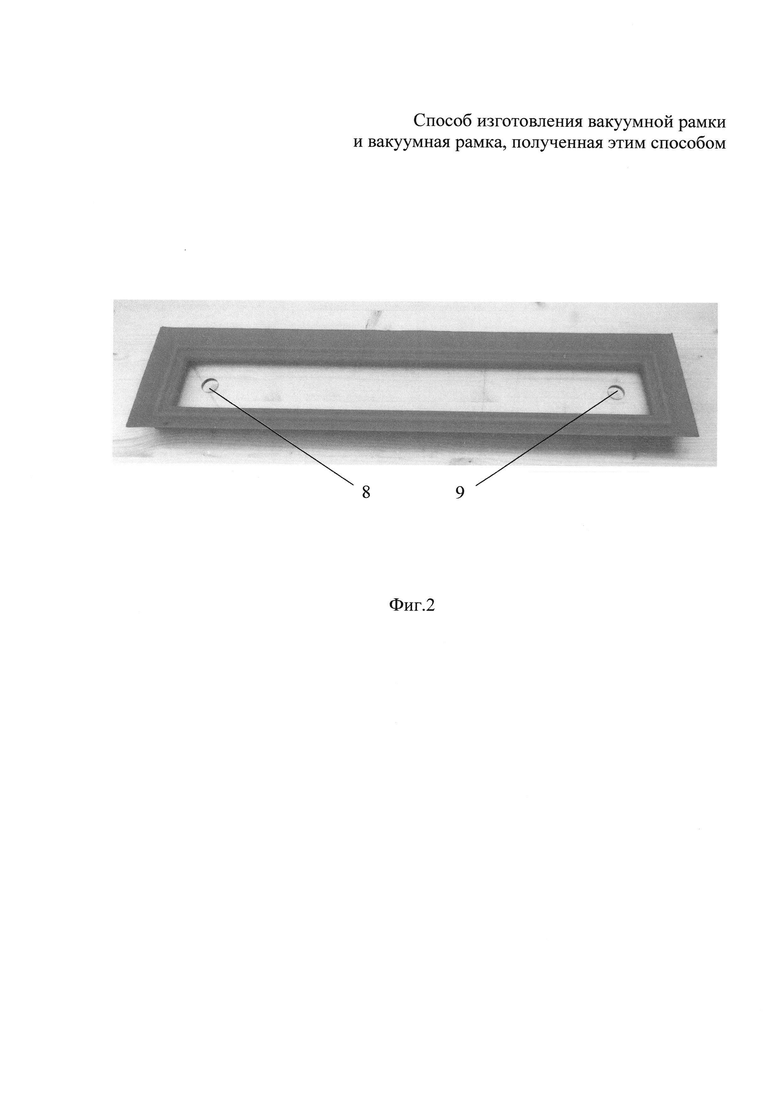

Готовая рамка представлена на фиг. 2.

Достигнутая высокая прочность соединения на разрыв (не менее 10 Н/мм) уплотнителя с материалом экрана достигается за счет сквозных отверстий 7, расположенных по периметру экрана 6, сквозь которые через полость 5 проникает жидкий полимер, создавая дополнительные эластичные связи после его затвердевания.

Общее время процесса изготовления рамки, включая процесс полимеризации материала уплотнителя, составляет не более 12 часов.

Способ может быть легко автоматизирован, что приведет еще к более высокой его эффективности.

На фиг. 2 показана рамка, полученная в соответствии с п. 1 формулы и представляющая собой прозрачный экран 6 прямоугольной формы из поликарбоната с уплотнителем 5 из полиуретана, прочно связанным по периметру сквозь экран эластичными связями. На фиг. 2 отмечены два отверстия 8 и 9 для подключения вакуумного насоса и вакууметра.

Исключение резины в качестве материала уплотнителя позволило повысить более чем на порядок время работы рамок без видимых внешних изменений износа. Так время работы прямоугольной рамки в соответствии с п. 1 формулы уже превысил 2 года, в то время как время работы рамки, полученной по известному способу, не превысил 0,5 года.

Заявляемый способ позволяет за 8-12 часов получить рамки различных геометрических форм: треугольник, ромб, шестиугольник и других геометрических форм по заказу потребителей.

Высокая величина прочности связи на разрыв уплотнителя с материалом экрана обеспечивает длительное использование рамок для определения сквозных дефектов (герметичности) различных видов швов в соответствии с ГОСТ 18353-79 и ГОСТ 3242-79: контроль герметичности стыковых сварных швов и плоских поверхностей с использованием плоской вакуумной рамки; контроль герметичности нахлесточных швов и поверхностей с перепадом высот 6-10 мм с использованием плосконахлесточной рамки; контроль угловых и тавровых сварных швов с использованием угловой вакуумной рамки; контроль внутренних сварных углов, образованных тремя плоскостями с использованием вакуумных рамок треугольной формы; контроль плоских, выпуклых и вогнутых поверхностей с использованием круглой вакуумной рамки.

Указанные рамки имеют малый вес и могут использоваться при низких температурах до минус 40-50°С.

Контроль герметичности изделий с применением заявляемых рамок осуществляют вакуумно-пузырьковым методом, который включает следующие этапы: подготовку обрабатываемой поверхности (очистка от грязи); нанесение на поверхность при помощи кисточки пенообразующей жидкости; размещение на поверхность рамки, которую прижимают (как, правило, руками) к поверхности контрольного участка. С помощью вакуумного насоса создают вакуум в рамке, в результате разрежения воздух, проникающий с внешней стороны через неплотности в шве в местах дефектов, накапливается под слоем пенообразующей жидкости и вызывает образование пузырей в месте течи, которые видны визуально через прозрачный экран, место с дефектом отмечают, после чего вакуум сбрасывают, а рамку передвигают далее на следующий участок шва.

По результатам испытаний чувствительность контроля с применением предлагаемых вакуумных рамок соответствует IV классу герметичности согласно ПНАЭ Г-7-008-89 и ПНАЭ Г-7-019-89.

Рамки могут использоваться при различных погодных условиях, от плюсовых до минусовых температур, форма рамок соответствует ГОСТу, рамки могут контролировать качество швов без предварительной подготовки поверхности, например, сразу после проведения сварочных работ.

Таким образом, предлагаемая совокупность признаков формулы позволяет создать новый эффективный способ получения вакуумных рамок, исключить из производственного процесса любые клеевые составы, резиновый уплотнитель, усилить прочность конструкции рамки за счет эластичных связей экрана с материалом уплотнителя из полиуретана или силикона, что позволяет практически исключить износ рамок и на несколько порядков увеличить ресурс их работы по сравнению с известными.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ С ВАКУУМНОЙ РАМКОЙ | 2017 |

|

RU2644024C1 |

| Вакуумная камера | 1990 |

|

SU1709187A1 |

| Накладная вакуумная камера | 1989 |

|

SU1649335A1 |

| Способ изготовления герметичного электронного модуля | 2018 |

|

RU2697458C1 |

| Накладная вакуумная камера для испытания изделий на герметичность | 1980 |

|

SU879347A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ОБЪЕМНЫХ ПРОМЫШЛЕННЫХ ИЗДЕЛИЙ И ВАКУУМНАЯ РАМКА ДЛЯ НЕГО | 2015 |

|

RU2636409C2 |

| Сборный каркасный бассейн | 2018 |

|

RU2681691C1 |

| СПОСОБ КОРПУСИРОВАНИЯ ЭЛЕКТРОННЫХ КОМПОНЕНТОВ | 2012 |

|

RU2503086C1 |

| Способ изготовления железобетонных корпусов для подстанций | 2021 |

|

RU2773897C1 |

| ПЕРЕДВИЖНОЙ ПРОЗРАЧНЫЙ ОПЫТОВЫЙ БАССЕЙН | 2015 |

|

RU2607817C2 |

Изобретение относится к области контрольно-испытательной техники, а именно к вакуумным рамкам для проверки изделий на герметичность и к способам изготовления рамок. Техническим результатом изобретения является повышение производительности процесса получения рамок, выхода годных рамок и увеличение срока их использования. Технический результат в части способа достигается тем, что способ изготовления вакуумной рамки включает сборку опалубки заданной формы, в которой элементы опалубки: внешний 1, внутренний 2 борта, вкладыш 3 и кожух 4 образуют полость по форме профиля уплотнителя 5 рамки, в опалубку на слой акрилового герметика вкладывают экран 6 из прозрачного поликарбоната со сквозными отверстиями 7 по периметру для создания эластичных связей между обеими (подэкранной и надэкранной) сторонами уплотнителя, затем в указанную полость закачивают жидкий полиуретан или силикон, выдерживают конструкцию до окончания процесса полимеризации, после чего снимают опалубку и извлекают готовую рамку. Полученная вакуумная рамка представляет собой прозрачный экран из поликарбоната с уплотнителем из полиуретана или силикона, прочно связанным по периметру сквозь экран эластичными связями. 2 н.п. ф-лы, 2 ил.

1. Способ изготовления вакуумной рамки, отличающийся тем, что он включает сборку опалубки заданной формы, в которой элементы опалубки: внешний, внутренний борта, вкладыш и кожух образуют полость по форме профиля уплотнителя рамки, в опалубку на слой акрилового герметика вкладывают экран из прозрачного поликарбоната со сквозными отверстиями по периметру для создания эластичных связей между подэкранной и надэкранной сторонами уплотнителя, затем в указанную полость закачивают жидкий полимер: полиуретан или силикон, выдерживают конструкцию до окончания процесса полимеризации, после чего снимают опалубку и извлекают готовую рамку.

2. Вакуумная рамка, полученная по п. 1, отличающаяся тем, что она представляет собой прозрачный экран из поликарбоната с уплотнителем из полиуретана или силикона, прочно связанным по периметру сквозь экран эластичными связями.

| Вакуум-камера для испытания на плотность сварных швов и заклепочных соединений | 1955 |

|

SU111499A1 |

| Накладная вакуумная камера для испытания изделий на герметичность | 1980 |

|

SU879347A1 |

| US 4843961 A1, 04.07.1989 | |||

| ДОПОЛНИТЕЛЬНАЯ ТЕПЛОСБЕРЕГАЮЩАЯ СЪЕМНАЯ НАКЛАДКА ОКНА | 2012 |

|

RU2525777C2 |

| CN 102607772 A, 25.07.2012. | |||

Авторы

Даты

2017-04-14—Публикация

2016-04-18—Подача