Предпосылки создания изобретения

Область техники, к которой относится изобретение

Настоящее изобретение относится к усовершенствованному способу изготовления картофельных чипсов со сниженным содержанием масла, более точно, к способу регулирования поглощения масла в обжарочном аппарате.

Описание уровня техники

Промышленное производство картофельных чипсов обычно представляет собой непрерывный процесс, в ходе которого нарезанный ломтиками картофель непрерывно подают в бак с маслом для жарения, нагретым до температуры около 365°F (около 185°C) или выше, перемещают через масло с помощью лопастей или других средств и с помощью бесконечной транспортерной ленты извлекают из масла примерно через две с половиной - три минуты жарения после того, как содержание влаги в чипсах снизится примерно до около 2% по весу или менее. Получаемый продукт обычно имеет консистенцию и вкусовые свойства, которые визуально распознаются потребителями как типичные для картофельных чипсов, промышленно производимых в ходе непрерывного процесса.

Картофельные чипсы, производимые периодическими способами в обжарочных аппаратах в виде чана, имеют консистенцию и вкусовые свойства, которые обычно распознаются потребителями как явно отличающиеся от консистенции и вкусовых свойств картофельных чипсов, промышленно производимых в ходе непрерывного процесса. Как подразумевает название, процесс жарения картофельных чипсов партиями в чане заключается в том, что партию ломтиков картофеля помещают в чан с горячим маслом, нагретым, например, до температуры около 300°F (около 150°C). В обычных чановых обжарочных аппаратах, используемых для производства чипсов в чане, температура масла для жарения обычно имеет U-образный температурно-временной профиль, проиллюстрированный на фиг.5 по патенту US 5643626 (на имя Henson), правопреемником которого является правопреемник настоящего изобретения и который в порядке ссылки включен в настоящее описание. После помещения ломтиков картофеля в масло температура масла обычно довольно быстро падает на 50°F (около 28°C) или более. Как показано на фиг.5, температура масла в течение около 4 минут снижается до низшей точки на уровне около 240°F (116°C). Затем быстро увеличивают подачу тепла в чан, после чего температура масла начинает постепенно расти, примерно достигая начальной температуры жарения, составляющей около 300°F (приблизительно 149-150°C). Получаемые картофельные чипсы имеют содержание влаги от 1,5% до 1,8% по весу. Вместе с тем в отличие от патента '626 на имя Henson, в котором речь идет только о жарении партиями, в настоящем изобретении использованы некоторые данные, полученные о температурных профилях жарения, с целью создания способа действительного регулирования количества масла, поглощаемого жареным продуктом.

Жареные партиями чипсы обычно являются более твердыми и хрустящими, чем чипсы непрерывного жарения, и имеют вкус, который некоторые потребители находят более привлекательным, чем вкус типичных рыночных чипсов непрерывного жарения. Специалисты в данной области техники предполагают, что U-образный температурно-временной профиль придает чипсам, изготавливаемым в чане, интенсивный вкус и характерный привкус. Вместе с тем имеющиеся на рынке чановые обжарочные аппараты представляют собой относительно несложное оборудование, существенным недостатком которого является мощность горелки и теплопроводность. Таким образом, в традиционном чановом оборудовании неизбежен U-образный температурно-временной профиль, поскольку система не способна достаточно быстро подавать тепло, чтобы преодолеть значительный теплоотвод, возникающий в результате добавления партии сырых ломтиков картофеля. В результате изменения объема масла, начальной температуры жарения или веса партии картофеля изменяется температурный профиль и свойства готового продукта. Следовательно, для получения картофельных чипсов с заданными свойствами жареных партиями чипсов необходимо корректировать технологические параметры таким образом, чтобы возникал U-образный температурно-временной профиль.

Производительность при использовании периодических чановых обжарочных аппаратов зависит от применяемого оборудования. Современные чаны, которые используются в периодических способах, обычно изготавливаются из нержавеющей стали и имеют различные размеры и вместимость. Обычно чаны нагревают с помощью газовых горелок, расположенных непосредственно под дном чана. Производительность обжарочного аппарата составляет от всего 60 фунтов в час до 500 фунтов в час (в пересчете на готовый продукт), хотя в большинство технологий жарения партиями используются обжарочные аппараты с производительностью от 125 до 200 фунтов чипсов в час. Для эффективного использования имеющего заданные размеры чанового обжарочного аппарата периодического действия необходимо обеспечивать определенную "нагрузку" или количество ломтиков картофеля на единицу объема масла, чтобы достичь заданных температур жарения. Эти и другие недостатки налагают ограничения на пропускную способность при использовании периодических чановых обжарочных аппаратов. В отличие от этого при изготовлении картофельных чипсов в ходе непрерывного процесса могут применяться обжарочные аппараты непрерывного действия, способные производить от 1000 до 5000 фунтов готового продукта в час. Таким образом, чановый или периодический процесс является менее экономичным, чем непрерывный процесс.

Считается, что характерный вкус и консистенция изготавливаемых в чане чипсов могут частично объясняться использованием непромытых ломтиков (в отличие от промытых ломтиков). При промывании с поверхности удаляется часть крахмала и других веществ, которые могут придавать вкус. Тем не менее, во время жарения ломтики обычно встряхивают, чтобы предотвратить слипание из-за присутствия поверхностного крахмала. Таким образом, желательно способствовать уменьшению слипания и одновременно также удерживать поверхностный крахмал, который, как считается, придает консистенцию и вкус, характерный для чипсов, изготавливаемых в чане.

Одним из очень важных переменных параметров продукта является содержание масла. Хотя по диетологическим соображениям желательно низкое содержание масла, при слишком низких уровнях содержания масла ухудшаются вкус и консистенция. Еще одной причиной, по которой желательно низкое содержание масла, является сбыт. В отрасли закусочных пищевых продуктов существует тенденция предлагать потребителям возможность выбора более полезных для здоровья закусочных продуктов. Многие потребители предпочитают более полезные для здоровья альтернативные продукты традиционным закусочным продуктам. В результате существует большой спрос на более полезные для здоровья закусочные продукты. Одной из возможностей сделать традиционные картофельные чипсы более полезными для здоровья является снижение содержания в них масла.

Традиционные картофельные чипсы, изготовленные в ходе процессов непрерывного жарения, обычно имеют содержание масла в пределах около 34-38% по весу. Традиционные чипсы, которые жарят партиями в чане, имеют содержание масла около 30%. Было обнаружено, что картофельные чипсы типа жареных в чане чипсов, изготавливаемые непрерывным способом (также известные как "чипсы, жареные в чане непрерывного действия" или "чипсы CKF" (от английского - "continuous-kettle-fry") имеют более низкое содержание масла в пределах от около 20% до около 23% по весу (заявка 20060019007, стр.15). Другие различия между традиционными (или обычными) картофельными чипсами, чипсами, которые жарят в чане партиями, и чипсами, которые жарят в чане непрерывного действия, включают различные скорости тепловой обработки; различные скорости нагрева; и различные скорости выделения влаги. Например, если обычные картофельные чипсы, как правило, жарят в течение 2-3 минут при температуре приблизительно 365°F (около 185°C) или выше, картофельные чипсы, изготавливаемые партиями в чане, обычно жарят в течение около 7-9 минут при температуре от около 230°F (приблизительно 110°C) до температуры не выше около 400°F (приблизительно 200°C).

Существует несколько известных способов снижения содержания масла. Например, в патенте US 4917919 описан способ покрытия картофеля водным поливинилпирролидоном. Тем не менее, чипсы с покрытием имеют содержание влаги около 4% по весу, что в значительной степени ставит под угрозу устойчивость при хранении.

В патенте US 4537786, правопреемником которого также является правопреемник настоящего изобретения, предложено использование более толстых ломтиков картофеля с целью уменьшения содержания масла. В нем дополнительно предложено подвергать жареные чипсы воздействию потока горячего воздуха, который удаляет избыточное масло. К сожалению, горячий воздух усиливает окисление масла и сокращает срок годности продукта.

Наконец, как описано в патенте US 4721625, жареные чипсы подвергают воздействию насыщенного пара. Тем не менее, как и в патенте US 4917919, применение этого способа приводит к увеличению содержания влаги и может потребовать последующей дорогостоящей сушки.

Таким образом, все известные из уровня техники способы предварительной и последующей обработки ограничены в своих возможностях и имеют существенные недостатки. Кроме того, практически не существует известных способов уменьшения поглощения масла в обжарочном аппарате. Следовательно, существует потребность в уменьшении поглощения масла картофельными чипсами при нахождении в обжарочном аппарате.

Краткое изложение сущности изобретения

В настоящем изобретении предложен способ регулирования содержания масла в картофельных чипсах с целью получения картофельных чипсов с более низким содержанием масла, чем в типичных жареных картофельных чипсах. Более точно, в настоящем изобретении предложен способ регулирования количества масла, которое обжариваемый продукт, такой как картофельные чипсы, поглощает, будучи погруженным в масло для жарения. Согласно одному из вариантов осуществления содержание масла в картофельных чипсах снижается за счет более резкого, быстрого падения температуры после первоначального помещения ломтиков картофеля в обжарочный аппарат, за которым следует более длительный период воздействия более низкими температурами от около 220°F (104°C) до 260°F (127°C) (т.е. "период кулинарной обработки при пониженной температуре") перед тем, как температура повысится до стандартных температур жарения.

Если традиционные жареные картофельные чипсы ("базовый" продукт) часто имеют содержание масла до 35% по весу на выходе из обжарочного аппарата, изготавливаемые партиями путем жарения в чане картофельные чипсы имеют сравнительно более низкое содержание масла приблизительно 30% по весу или менее. Кроме того, было обнаружено, что путем варьирования температурного профиля при жарении чипсов партиями или непрерывно и, в особенности, при изготовлении продукта типа CKF конечное содержание масла может быть снижено примерно до 20-22% по весу. Например, в одном из вариантов осуществления способа жарения согласно настоящему изобретению содержание масла в картофельных чипсах при нахождении в обжарочном аппарате снижают на стадиях, на которых: а) помещают ломтики картофеля, которые не были подвергнуты полной кулинарной обработке и предпочтительно не промыты, в обжарочный аппарат для жарения в масле, в котором находится масса масла для жарения, нагретого до начальной температуры около 320°F (160°C); б) снижают температуру масла в обжарочном аппарате с начальной температуры около 320°F (160°C) до пониженной температуры от около 220°F (104°C) до около 260°F (127°C) в течение не более примерно от 3 до 5 минут; в) поддерживают температуру масла по меньшей мере вблизи ломтиков картофеля на уровне ниже около 260°F (127°C) в течение времени пребывания, составляющего по меньшей мере 3 минуты; и г) повышают температуру упомянутых ломтиков картофеля до стандартных температур жарения.

В одном из вариантов осуществления содержание масла в картофельных чипсах дополнительно ограничивают за счет эффекта предварительной горячей обработки картофеля, который погружают в водяную баню с температурой около 130°F (54°C) на достаточное время для того, чтобы достичь полного проникновения тепла. Эффект предварительной горячей обработки картофеля способен снижать/ограничивать будущее содержание/поглощение масла. В одном из вариантов осуществления содержание масла в картофельных чипсах дополнительно снижают путем последующей обработки струей перегретого пара с температурой около 300°F (149°C). Последующая обработка перегретым паром дополнительно снижает содержание масла. При использовании в технологии CKF описанных способов предварительной обработки и последующей обработки в сочетании с модифицированным температурным режимом согласно настоящему изобретению конечное содержание масла в обработанных картофельных чипсах может составлять менее 18% по весу.

Краткое описание чертежей

В прилагаемой формуле изобретения содержатся элементы новизны, считающиеся отличительными признаками изобретения. Вместе с тем само изобретение, а также предпочтительный вариант его осуществления, его дополнительные задачи и преимущества будут лучше всего поняты из следующего далее подробного описания пояснительных вариантов осуществления в сочетании с сопровождающими чертежами, на которых:

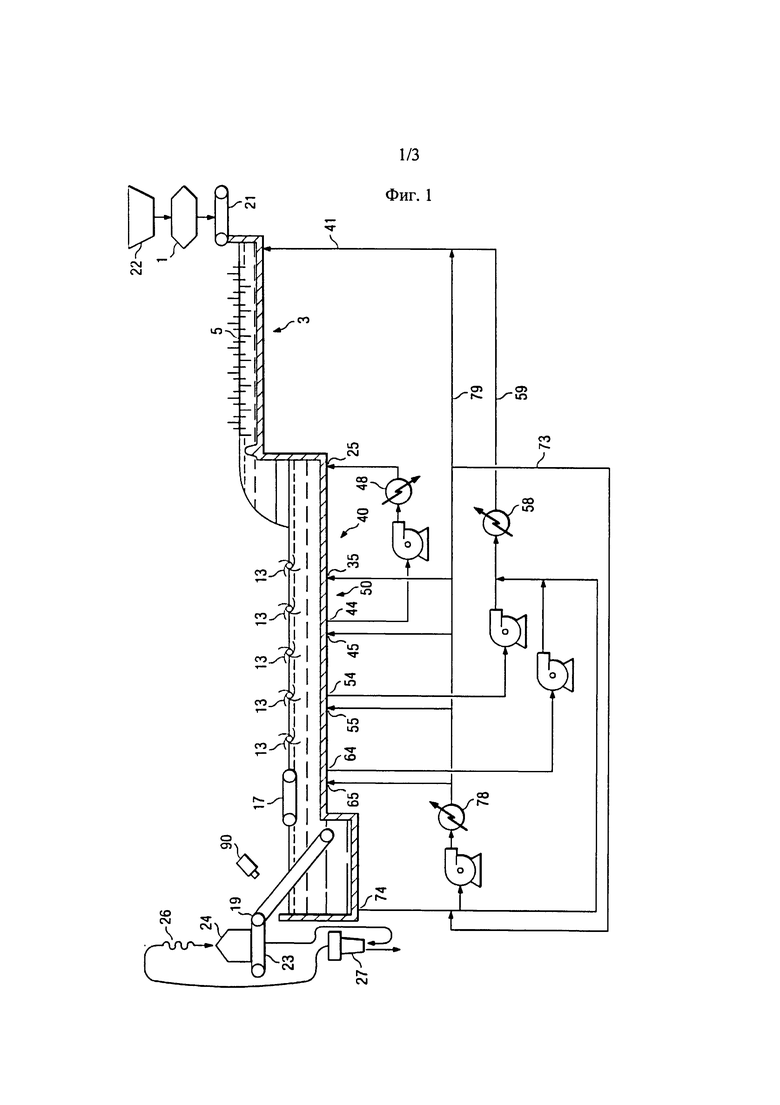

на фиг.1 схематически представлен аппарат, используемый для непрерывного изготовления картофельных чипсов типа жареных в чане чипсов согласно одному из вариантов осуществления настоящего изобретения,

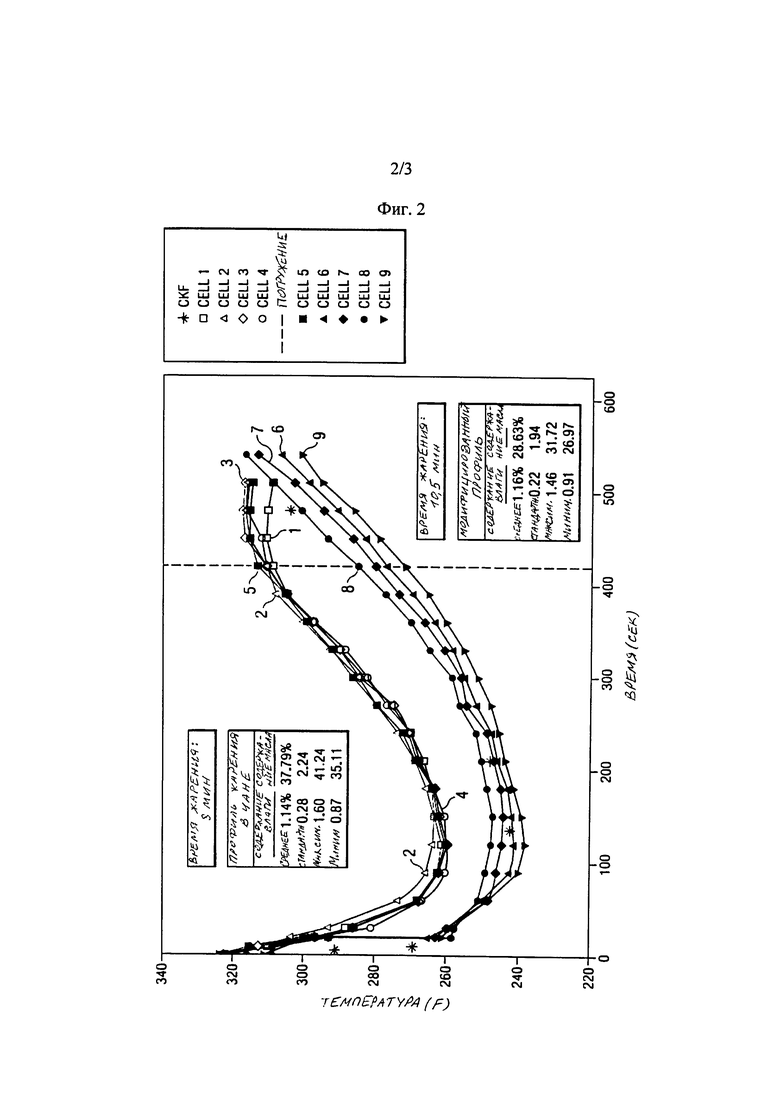

на фиг.2 показана диаграмма зависимости нескольких температурно-временных профилей и содержания масла в жареном продукте при жарении контрольных партий ломтиков картофеля,

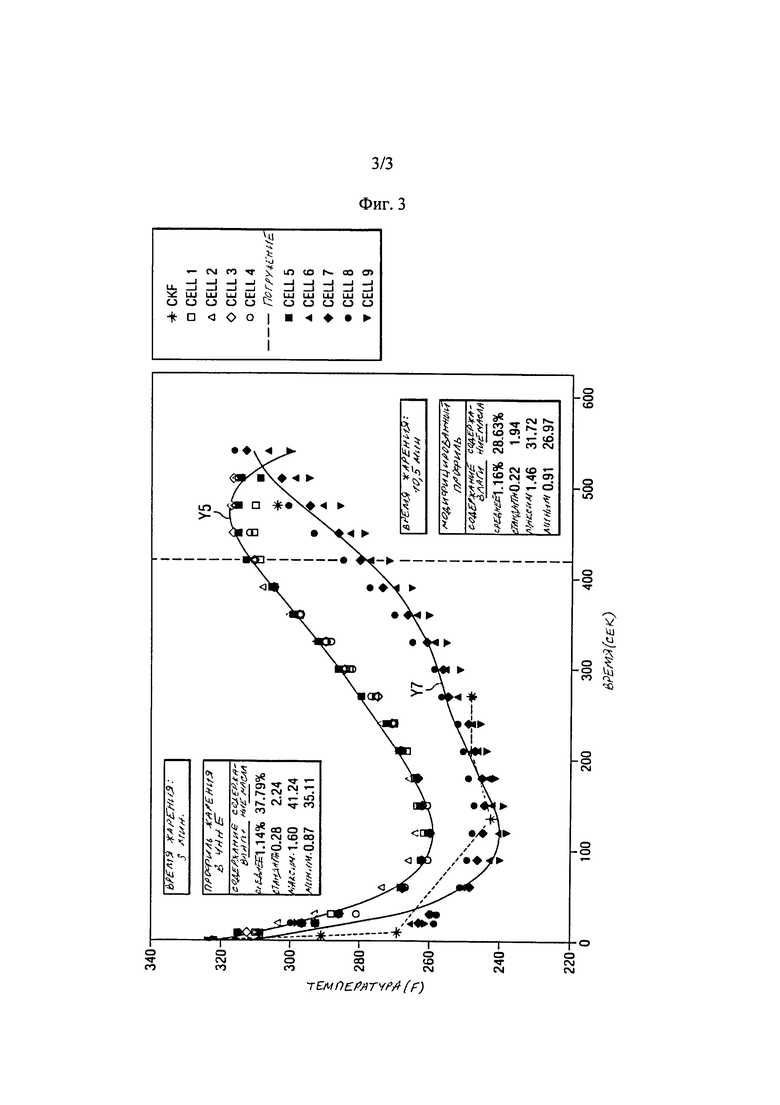

на фиг.3 показана диаграмма, на которой представлены те же измерительные точки, что и на фиг.2, а также две примерные линии тренда, одна из которых проведена через один из верхних температурных профилей, а другая - через один из нижних температурных профилей.

Подробное описание

В основу настоящего изобретения положена задача создания средства для эффективного снижения содержания масла в картофельных чипсах. На фиг.1 проиллюстрирован предпочтительный вариант осуществления непрерывного изготовления чипсов в чане путем использования способа предварительной обработки, способа последующей обработки, а также основного способа снижения содержания масла при нахождении в обжарочном аппарате. Таким образом, картофельные чипсы, изготовленные согласно варианту осуществления, проиллюстрированному на фиг.1 могут иметь содержание масла менее 18% по весу. На фиг.2 проиллюстрирована диаграмма зависимости нескольких температурно-временных профилей и содержания масла в жареном продукте при жарении контрольных партий ломтиков картофеля. На фиг.3 показана диаграмма, на которой представлены те же измерительные точки, что и на фиг.2, а также две примерные линии тренда, одна из которых проведена через один из верхних температурных профилей, а другая - через один из нижних температурных профилей. Хотя на фиг.1 проиллюстрирован один вариант осуществления непрерывного изготовления чипсов в чане, а на фиг.2 и 3 проиллюстрировано несколько предпочтительных более низких температурных профилей жарения, настоящее изобретение, включая его очевидные разновидности, применимо как в периодическом, так и непрерывном процессах изготовления как картофельных чипсов типа жареных в чане чипсов, так и традиционных жареных непрерывным способом картофельных чипсов. Предварительная обработка

Способ предварительной обработки представляет собой новый способ, называемый способом "горячей обработки картофеля". Способ горячей обработки картофеля заключается в том, что очищенный от кожуры цельный картофель погружают в горячую воду на время, необходимое для обеспечения полного проникновения тепла. Температура должна составлять от около 130°F (около 54°C) до около 140°F (около 60°C).

Способ обработки горячего картофеля имеет несколько преимуществ. Предполагается, что он уменьшает разрушение поверхности во время резания ломтиками, благодаря чему ломтики имеют более гладкую поверхность. В одном из вариантов осуществления публикации родственной патентной заявки 20060019007 (фиг.2) описан способ, согласно которому нарезанный ломтиками и непромытый картофель помещают в горячее масло. Следует отметить, что в способе жарения в чане непрерывного действия (CKF) и в способе жарения партиями в чане, предпочтительно, чтобы после резания ломтики оставались непромытыми, что, как было обнаружено, улучшает консистенцию готового продукта.

Способ обработки горячего картофеля улучшает удержание поверхностного крахмала в ломтиках после резания. Были проведены эксперименты с целью определения содержания свободного крахмала в контрольных образцах картофеля и в подвергнутом горячей обработке картофеле после резания ломтиками. Результаты показали, что при резании ломтиками контрольных образцов картофеля из разрушенных клеточных стенок высвобождалось значительное количество свободного крахмала. Однако ломтики подвергнутого горячей обработке картофеля содержали небольшое количество свободного крахмала или не содержали его, при этом поверхности ломтиков выглядели более гладкими и более твердыми, и увеличилась доля не поврежденных клеточных стенок. Таким образом, также предполагается, что способ горячей обработки картофеля улучшает консистенцию готового продукта.

Вторым преимуществом способа горячей обработки картофеля является то, что он способен снижать (или регулировать) количество масла, которое поглощает обжариваемый продукт, и тем самым позволяет получать жареный продукт со сниженным содержанием масла. Термин "со сниженным содержанием масла" означает сравнительно меньшее поглощение (или более низкую степень или скорость поглощения) масла (часто в целом называемое "поглощением"), которое имеет место на протяжении процесса достижения заданного конечного содержания влаги. Предполагается, что способ горячей обработки картофеля снижает содержание масла в готовом продукте за счет желатинизации крахмала и изменения структуры пектина. Предполагается, что это способствует образованию избирательно проницаемого соединения или матрицы на поверхности ломтиков. Предполагается, что матрица образуется в результате взаимодействия между Ca2+ и пектин-метил-эстеразой (ПМЭ). Матрица легко образуется при температурах от 120°F до 160°F, но разрушается при более высоких температурах. Водопроницаемая матрица позволяет влаге выходить из ломтиков и одновременно не дает маслу проникать в ломтики на начальных стадиях жарения. Были проведены сравнительные испытания контрольных образцов картофеля и картофеля, подвергнутого горячей обработке. После того как картофель из обеих групп обжарили, было определено содержание масла. В действительности, в чипсах, изготовленных способом горячей обработки картофеля, содержание масла снизилось.

Последующая обработка

В способе последующей обработки используется перегретый пар с температурой около 300°F (149°C). Перегретый пар используют вместо насыщенного пара или горячего воздуха ввиду существенных недостатков, присущих этим альтернативам. Например, насыщенный пар конденсируется, что в свою очередь приводит к значительному повышению содержания влаги в чипсах. Горячий воздух ускоряет окисление масла. Оба эти недостатка значительно сокращают срок годности продукта. В случае применения перегретого пара ослабляются недостатки, присущие насыщенному пару и горячему воздуху. Чем горячее пар и выше скорость потока пара на единицу массы жареных чипсов, тем меньше количество образующегося конденсата. Тем самым уменьшается потребность в дорогостоящем дегидраторе. Описанный способ позволяет добиться содержания влаги около 2% и дополнительного уменьшения поглощения масла.

Обработка в обжарочном аппарате

Содержание масла является характеристикой продукта, которая может корректироваться путем варьирования температурно-временного профиля в обжарочном аппарате. Более точно, авторами было неожиданно обнаружено, что содержание масла может быть снижено за счет более резкого, быстрого падения температуры после помещения ломтиков картофеля в обжарочный аппарат, за которым следует более длительный период воздействия более низких температур, после чего температура повышается до стандартных температур жарения. Таким образом, содержание масла в картофельных чипсах можно регулировать путем варьирования температурного профиля.

При изготовлении картофельных чипсов содержание масла может быть снижено за счет применения более резко и быстро меняющегося температурно-временного профиля, за которым следует более длительное воздействие температурой в интервале от около 220°F (около 104°C) до около 260°F (около 127°C) в течение по меньшей мере от около 3 до около 8 минут.

Далее со ссылкой на фиг.1 будет описан один из вариантов осуществления настоящего изобретения. На фиг.1 схематически представлен аппарат, используемый для непрерывного изготовления картофельных чипсов типа жареных в чане чипсов согласно одному из вариантов осуществления настоящего изобретения. Для обозначения одинаковых элементов на всех чертежах используются одинаковые цифровые позиции, если не указано иное. Хотя на фиг.1 проиллюстрирован пример непрерывного процесса изготовления картофельных чипсов типа жареных в чане чипсов, он не ограничивает настоящее изобретение. Изобретение может применяться для снижения содержания масла как при периодическом, так и непрерывном процессах изготовления как картофельных чипсов в чане, так и традиционных картофельных чипсов непрерывным способом, а также других жареных картофельных продуктов в целом.

Картофель сначала очищают от кожуры, а затем в цельном виде погружают в водяную баню 22. Температура водяной бани 22 может меняться в пределах от около 130°F (около 54°C) до около 140°F (около 60°C). Время пребывания картофеля в бане может меняться от около пяти минут до около двух часов, предпочтительно от около 20 минут до около 80 минут. Фактическое время может быть определено как время, необходимое для обеспечения полного проникновения тепла в картофель. Аппарат имеет ломтерезку 1 для резания очищенного от кожуры картофеля ломтиками толщиной от 0,058 дюйма до около 0,064 дюйма, например, ломтерезку 1 марки Urschel для резания ломтиками регулируемой толщины. Ломтики картофеля (предпочтительно непромытые) бросают на ленту 21, такую как высокоскоростная плоская сетчатая транспортерная лента 21, чтобы достичь распределения в один слой, а затем преимущественно в виде однослойной массы во избежание слипания ломтиков картофеля подают во входной патрубок подводящего канала 3 для масла. Ломтики падают на высокоскоростную транспортерную ленту 21, перемещаются по ней и поштучно в один слой поступают в подводящий канал. За счет этого обеспечивается минимальное слипание ломтиков и равномерное воздействие на все ломтики горячего масла и тем самым сводится к минимуму потенциальная возможность образования мягких центров. Нагревающее масло поступает во входную часть подводящего канала 3 через первое впускное отверстие 41 для масла при температуре от около 300°F до около 320°F (149°C-160°C). Используемый термин нагревающее масло означает масло для жарения, нагретое до температуры выше около 300°F (149°C). Время пребывания ломтиков картофеля в подводящем канале составляет от около 15 до около 20 секунд, на протяжении которого происходит затвердевание поверхностного крахмала, предотвращающее слипание продукта в обжарочном аппарате. В одном из вариантов осуществления содержимое подводящего канала 3 встряхивают с помощью множества мешалок 5, чтобы обеспечить разделение ломтиков. Мешалки 5 подводящего канала могут представлять собой совершающие возвратно-поступательное движение лопасти, вращающиеся пальцы или другие перемешивающие элементы, известные из техники. В подводящем канале 3 также устанавливается начальная температура ломтиков картофеля, как это показано в крайней правой части U-образных температурно-временных профилей, проиллюстрированных на фиг.2 и 3, которые будут подробнее описаны далее.

Поскольку в области подводящего канала 3 поддерживается небольшая глубина (которая может регулироваться за счет высоты слива, например, на выходе подводящего канала, ведущем в основную часть обжарочного аппарата 40), отношение площади поверхности к объему является относительно высоким. Таким образом, область подводящего канала обжарочного аппарата 40 способна быстро отдавать тепло подводящему каналу 3 и ломтикам картофеля или быстро поглощать тепло из подводящего канала 3 и ломтиков картофеля, что обеспечивает быстрое испарение воды с поверхности ломтиков картофеля. Тем не менее, обычно падение температуры (если оно имеет место) в подводящем канале является минимальным и составляет порядка нескольких градусов.

Для непрерывного перемещения ломтиков через подводящий канал 3 и основную часть обжарочного аппарата 40 по мере их прохождения вниз по подводящему каналу 3 может использоваться множество вибрационных пальцевых лопастей (лопастей, которые движутся возвратно-поступательно подобно маятнику часов), вращающихся пальцевых лопастей, барабанных лопастей, прижимных роликов и/или вращающихся лопастных колес 13. Такие вибрационные и/или вращающиеся элементы используются для регулирования образования скоплений (определяемых как слипание друг с другом трех или более картофельных чипсов) и для придания неоднородного внешнего вида, характерного для чипсов, которые партиями жарят в чане. У этих вибрационных и/или вращающихся элементов предпочтительно регулируется скорость и длительность возвратно-поступательного движения.

Подводящий канал 3 переходит во входную часть обжарочного аппарата 40, куда поступают ломтики картофеля. Используемый термин входная часть обжарочного аппарата 40 означает общую область между вторым впускным отверстием 25 и третьим впускным отверстием 35. Заданный эффект состоит в том, чтобы температура масла во входной части основного обжарочного аппарата 40 быстро падала до интервала пониженных температур кулинарной обработки (и в какой-момент до низшей температуры). Ключевым фактором при изготовлении картофельных чипсов типа жареных в чане чипсов с твердой текстурой является интервал пониженных температур кулинарной обработки и время пребывания. Кроме того, как упомянуто ранее, ключевым фактором при снижении содержания масла является крутизна кривой, т.е. скорость достижения интервала пониженных температур кулинарной обработки. Используемый термин время пребывания при пониженных температурах означает приблизительное количество времени, которое необходимо ломтикам картофеля, чтобы переместиться из а) положения во входной части обжарочного аппарата 40, соответствующего приблизительному моменту времени, когда температура масла в обжарочном аппарате почти перестает снижаться (отличается от нижней температуры масла в обжарочном аппарате обычно в пределах 20 градусов Фаренгейта; например, на фиг.2 и 3, это соответствует приблизительно 30-й секунде и температуре около 260°F, которая примерно на 20 градусов отличается от нижней температуры около 240°F, достигаемой приблизительно через 120 секунд) в б) положение в обжарочном аппарате, соответствующее приблизительному моменту времени, когда температура масла в обжарочном аппарате значительно превысила нижнюю температуру масла в обжарочном аппарате (которая, соответственно, может быть определена как температура примерно на 20 градусов выше нижней температуры; например, на фиг.2 и 3, это соответствует приблизительно температуре 260°F, достигаемой приблизительно через 300-360 секунд в экспериментах с модифицированными температурными профилями). Используемый термин интервал пониженных температур кулинарной обработки включает любую температуру в интервале температур, примерно на 20°F отличающемся от нижней температуры масла, измеренной во входной части обжарочного аппарата (например, преимущественно на участке минимума U-образного температурно-временного профиля). Например, согласно показанным на фиг.2 и 3 результатам экспериментов с модифицированными температурными профилями время пребывания при пониженных температурах составляло приблизительно 270-330 секунд. Пониженную температуру кулинарной обработки и время пребывания при пониженных температурах можно более эффективно регулировать путем направления или нагнетания охлаждающего масла во входную часть основного обжарочного аппарата. Используемый термин охлаждающее масло означает масло для жарения, температура которого составляет менее около 250°F (121°C). Охлаждающее масло может поступать из различных источников, включая без ограничения свежее масло комнатной температуры или масло, выходящее из охладителя 48 горячего масла.

В одном из вариантов осуществления из первого выпускного отверстия 44 нагнетают горячее масло, которое охлаждают в охладителе 48 горячего масла до температуры около 120°F (около 49°C), после чего его направляют во второе впускное отверстие 25 во входной части обжарочного аппарата 40. Указанный интервал температур приведен в качестве иллюстрации, а не ограничения. Оптимальная температура или интервал температур горячего масла, выходящего из охладителя 48 горячего масла и поступающего во второе впускное отверстие 25, может быть определен на основании расхода продукта (например, в фунтах/час ломтиков картофеля в обжарочном аппарате), расхода масла в обжарочном аппарате 40 и подводящем канале 3 и температуры масла в первом впускном отверстии 41, подаваемого в подводящий канал 3. За счет использования охладителя 48 горячего масла ломтики картофеля могут достигать пониженных температур кулинарной обработки от около 100°F (около 38°C) до около 260°F (127°C), более предпочтительно от около 120°F (около 49°C) до около 160°F (около 71°C) в течение времени пребывания при пониженных температурах, составляющего от около 3 до около 4 минут. Эти пониженные температуры позволяют формироваться водопроницаемой матрице, которая в течение определенного времени подавляет способность масла проникать в ломтики картофеля, и тем самым уменьшает впитывание масла (или "поглощение масла" или "накопление масла"). Таким образом, температуру на выходе из охладителя 48 горячего масла можно корректировать с целью управления формированием матрицы и тем самым изменения содержания масла в получаемом продукте. В качестве охлаждающей среды в охладителе 48 горячего масла может использоваться охлаждающая вода или любая другая заданная текучая среда. При необходимости для достижения установленной/предварительно заданной выходной температуры дополнительно или в сочетании с охладителем 48 горячего масла также может использоваться свежее масло комнатной температуры. Используемый термин свежее масло комнатной температуры означает масло для жарения из источника помимо подводящего канала или обжарочного аппарата. Охлаждающее масло из охладителя 48 горячего масла способно обеспечивать достижение заданных пониженных температур кулинарной обработки на протяжении заданного времени пребывания при пониженных температурах до добавления нагревающего масла с целью повышения температуры в основном обжарочном аппарате и дальнейшей дегидратации ломтиков картофеля.

Как только температура ломтиков картофеля достигает заданных пониженных температур кулинарной обработки на протяжении заданного времени пребывания при пониженных температурах, масло в остальной части 50 обжарочного аппарата повторно нагревают, чтобы имитировать температурно-временной профиль периодического процесса. Так, температура в остальной части 50 обжарочного аппарата повышается по мере перемещения ломтиков картофеля вниз по потоку. Используемый термин остальная часть 50 обжарочного аппарата означает область, расположенную в целом ниже по потоку, чем третье впускное отверстие 35, или положение, в котором впервые нагнетают нагревающее масло после добавления охлаждающего масла. Этот повторный нагрев может эффективно осуществляться путем выпуска из обжарочного аппарата более холодного масла через множество выпускных отверстий 44, 54, 64 для масла, а также путем одновременного добавления нагретого горячего масла в обжарочный аппарат через множество впускных отверстий 35, 45, 55, 65. В одном из вариантов осуществления впускные отверстия для масла расположены ниже по потоку, чем выпускные отверстия для масла во избежание выпуска недавно добавленного горячего масла. При удалении более холодного масла уменьшается общий объем повторно нагреваемого масла. В зависимости от потребности нагревающее масло может поступать в третье впускное отверстие 35 при температуре в интервале температур, необходимом для получения заданного температурно-временного профиля. Температура масла для жарения в первом впускном отверстии 41, втором впускном отверстии 25, третьем впускном отверстии 35, четвертом впускном отверстии 45, пятом впускном отверстии 55 и шестом впускном отверстии 65 может регулироваться различными способами, известными специалистам в данной области техники. Например, температура на входе может регулироваться путем варьирования температур на выходе теплообменников, включая главный теплообменник 78, подстроечный теплообменник 58 и охлаждающий теплообменник 48. В одном из вариантов осуществления в качестве теплоносителя в главном теплообменнике 78 и подстроечном теплообменнике 58 используется пар. В одном из вариантов осуществления температура масла на выходе из главного теплообменника 78 составляет от около 350°F (176,7°C) до около 400°F (204,4°C). При такой высокой температуре может увеличиваться движущая сила и улучшаться повторный нагрев масла в обжарочном аппарате после достижения низшей точки. В одном из вариантов осуществления подстроечный теплообменник 58 не используется. Температура масла на входе также может регулироваться путем перемешивания охлаждающего масла, включая без ограничения свежее масло комнатной температуры, масло на выходе из охладителя 48 горячего масла или из обводной линии, которая проложена в обход теплообменников 58, 78, с нагретым маслом, выходящим из теплообменников 58, 78.

Как только температура ломтиков картофеля достигает заданных пониженных температур кулинарной обработки на протяжении заданного времени пребывания при пониженных температурах, ломтики картофеля дегидратируют и получают ломтики картофеля с содержанием влаги на выходе менее 2%, более предпочтительно менее около 1,5% по весу. Используемый термин содержание влаги на выходе означает содержание влаги в ломтиках картофеля после выхода из обжарочного аппарата. В одном из вариантов осуществления регулируют температуру по меньшей мере в одном впускном отверстии 35, 45, 55, 65 для масла на основании содержания влаги на выходе, измеренного с помощью измерителя 90 влажности, расположенного вблизи выпускной бесконечной транспортерной ленты 19. В качестве измерителя влажности может использоваться, например, устройство модели FL710 производства компании Infrared Engineering (Ирвиндейл, шт. Калифорния, США).

Расход масла, температура масла и скорость погружного устройства 17 могут по отдельности или одновременно варьироваться с целью регулирования содержания влаги на выходе в ломтиках картофеля. Например, в одном из вариантов осуществления стратегия регулирования содержания влаги представляет собой каскадный подход к управлению процессом с целью регулирования температуры масла на выходе из главного теплообменника 78. Алгоритм регулирования содержания влаги содержит три каскадных контура регулирования. Применение каскадного подхода позволяет оптимально настраивать каждый контур регулирования в соответствии с параметрами управления процессом и тем самым получать наилучшие возможные характеристики централизованного управления. Внешним контуром является контур регулирования содержания влаги. Промежуточным контуром регулирования является регулятор температур, заданное значение которого генерируется на выходе из внешнего контура регулирования и в котором в качестве переменной управления процессом используется температура на выходе из главного теплообменника 78. Внутренний контур регулирования управляет клапаном регулирования расхода в главном теплообменнике 78 на основании заданного значения, генерированного на выходе промежуточного контура регулирования, и использует в качестве переменной процесса давление пара (который нагревает масло в главном теплообменнике). Хотя пар является предпочтительным теплоносителем, могут использоваться другие источники, такие как газ, термальная жидкость и т.д. В этом регулируемом каскаде используется обусловленное составом заданное значение содержания влаги в продукте, а в качестве переменной управления процессом выгодно используются показания измерителя влажности. Из-за длительных простоев, сопутствующих процессу, вместо традиционного контура преобразования изобразительной информации в цифровую форму был использован пакет программ упреждающего управления на основе прогнозирующих моделей. Программное обеспечение упреждающего управления на основе прогнозирующих моделей может быть приобретено у компании Fisher-Rosemount (Остин, шт. Техас, США) или компании Honeywell Industrial Automation & Control (Финикс, шт. Аризона, США). Традиционные контуры регулирования в этой ситуации обычно необходимо расстраивать с целью компенсации запаздывания процесса в ущерб характеристикам управления процессом. Программное обеспечение упреждающего управления позволяет осуществлять более агрессивное и оптимальное управление процессом. Например, температуру масла на выходе из главного теплообменника 78 непрерывно корректируют с тем, чтобы поддерживать содержание влаги в ломтиках картофеля, выходящих из обжарочного аппарата на уровне от около 0,8% до около 2% по весу. Если при заданном значении содержания влаги в 1,4% содержание влаги превысит уровень около 1,4% по весу, в регулятор температуры в главном теплообменнике 78 (промежуточном контуре) поступает сигнал, который он передает контрольному клапану, регулирующему давление пара в главном теплообменнике 78 (внутренний контур), который свою очередь будет регулировать поток пара, поступающего в главный теплообменник 78. Регулирование содержания влаги согласно настоящему изобретению может осуществляться путем регулирования температуры горячего масла в главном теплообменнике без влияния на температуру масла, поступающего в подводящий канал (температуру масла в подводящем канале) или охлажденного масла, поступающего в низкотемпературную зону (температуру охлаждающего масла). Хотя в этом примере показано, как может независимо осуществляться регулирование содержания влаги в трех последних зонах обжарочного аппарата путем изменения только температуры масла (поддержания постоянного расхода масла и постоянной скорости погружного устройства), следует отметить, что специалисты в данной области техники, ознакомившиеся с приведенными выше пояснениями, смогут регулировать содержание влаги в чипсах независимо или также в сочетании с температурой масла, расходом масла и скоростью погружного устройства.

В одном из вариантов осуществления температура в подводящем канале 3 может соответствующим образом регулироваться путем увеличения или уменьшения процентного расхода охлаждающего масла, например, из обводной линии, проложенной в обход теплообменника 78, относительно нагретого масла, выходящего из теплообменника 78. Таким образом, температура горячего масла может варьироваться преимущественно без изменения расхода в трех последних впускных отверстиях 45, 55, 65. Аналогичным образом может варьироваться расход масла преимущественно без изменения температуры в трех последних впускных отверстиях 45, 55, 65.

Для регулирования взаимодействия между ломтиками, т.е. для перемешивания масла и ломтиков картофеля с целью сохранения разделения ломтиков и их распределения в один слой или для отбора и погружения ломтиков картофеля с целью повышения кпд и пропускной способности во время дегидратации ломтиков картофеля до содержания влаги менее около 2%, более предпочтительно менее около 1,5% по мере продвижения ломтиков картофеля ниже по потоку через обжарочный аппарат может использоваться множество вращающихся пальцевых лопастей, барабанных лопастей, лопастных колес, прижимных роликов 13 и/или погружных конвейеров 17. Поскольку до поступления на погружное устройство 17 ломтики картофеля еще остаются слегка липкими, масло и ломтики перемешивают с помощью лопастных колес 13, чтобы получить однослойную массу и не дать ломтикам слипаться или образовывать комки. После того как наружные слои ломтиков подвергнуться достаточной кулинарной обработке и перестанут слипаться, они будут готовы к укладке, например, на погружной конвейер 17 для повышения пропускной способности. С целью увеличения или уменьшения времени пребывания ломтиков картофеля в обжарочном аппарате может варьироваться скорость барабанных лопастей 13 или погружного конвейера 17. В одном из вариантов осуществления скорость барабанных лопастей 13 и/или погружного конвейера 17 корректируют на основании содержания влаги в ломтиках картофеля на выходе, измеренного с помощью измерителя 90 влажности, расположенного над выпускной бесконечной транспортерной лентой 19. В одном из предпочтительных вариантов осуществления как скорость погружного конвейера 17, так и температуру в двух последних выпускных отверстиях 55, 65 автоматически варьируют с помощью программного обеспечения точной регулировки с тем, чтобы достичь содержания влаги на выходе менее 2%, предпочтительно около 1,4%.

Общее время пребывания ломтиков картофеля в ломтерезке 1, ведущей в бесконечный отводящий конвейер 19, составляет около 7-9 минут. Содержание масла в картофельных чипсах, изготовленных описанным выше способом, составляет около 26%-30% по весу, что меньше, чем в чипсах, изготавливаемых традиционным способом жарения партиями в чане. Способ горячей обработки картофеля обеспечивает дополнительное снижение содержания влаги примерно на 2-5% по весу. Таким образом, путем сочетания горячей обработки картофеля и модифицированного температурно-временного профиля может быть достигнуто сниженное конечное содержания масла от около 20 до около 23% по весу.

Наконец, при желании с целью дополнительного снижения содержания масла жареные картофельные чипсы могут быть подвергнуты следующей за жарением обработке. В одном из предпочтительных вариантов осуществления полный процесс включает эту стадию следующей за жарением обработки. Конвейер 19 соединен с дополнительным конвейером 23. Дополнительный конвейер 23 имеет ленту, способную пропускать пар. Лента может быть изготовлена из пластика с отверстиями, рыхлой ткани или проволочной сетки. С конвейера 23 чипсы поступают в кожух 24 для осуществления последующей обработки. Внутри кожуха 24 чипсы продувают перегретым паром с температурой около 300°F (149°C). Расход и температура пара могут корректироваться с целью получения конкретного содержания масла, а также содержания влаги. Пар отбирает и удаляет избыток масла из чипсов. Пар и конденсат протекают через конвейер 23 и накапливаются в накопителе 27. В накопителе 27 конденсат и удаленное масло разделяют, а затем повторно нагревают избыток пара в паровом нагревателе 26 и повторно нагнетают пар в кожух 24 для осуществления последующей обработки. В результате этой последующей обработки содержание масла может быть дополнительно снижено примерно на 4-5%.

Показанная на фиг.1 система непрерывного жарения позволяет точно регулировать температуру масла для жарения и поддерживать различные температуры в различных областях. Таким образом, она является эффективным средством для жарения картофельных чипсов и/или хрустящих продуктов в соответствии с конкретным необходимым и/или предварительно заданным температурно-временным профилем.

Примеры

На фиг.2 проиллюстрирована диаграмма сравнения девяти температурно-временных профилей (при этом каждый температурный профиль обозначен как CELL 1, CELL 2 и т.д. вплоть до CELL 9, а соответствующие измерительные точки снабжены только номерами 1, 2 и т.д. вплоть до 9) и содержания масла в получаемом продукте при жарении контрольных партий ломтиков картофеля. На фиг.3 показана диаграмма, на которой представлены те же измерительные точки, что и на фиг.2, а также две примерные линии тренда, при этом линия тренда Y5 проведена через один из верхних температурных профилей, а линия тренда Y7 - через один из нижних температурных профилей.

Как показано на фиг 2 и 3, пять верхних температурных профилей (CELLS 1-5) соответствуют пяти контрольным партиям образцов ломтиков сырого картофеля, которые были использованы в стандартном способе изготовления путем жарения партиями в чане. Четыре нижних температурных профиля (CELLS 5-9) соответствуют четырем экспериментальным партиям ломтиков сырого картофеля, которые были использованы в модифицированном способе изготовления путем жарения в чане (т.е. модифицированном таким образом, чтобы на ломтики картофеля воздействовал один из нижних температурных профилей).

Следует отметить, что все температурные профили, вкючая как верхние температурные профили (CELLS 1-5), так и нижние температурные профили (CELLS 6-9), имели характерную U-образную форму. По горизонтальной оси отложено время в секундах, а температура масла для жарения отложена в градусах Фаренгейта. Для сравнения также показано несколько температурно-временных измерительных точек примерного процесса CKF (жарения в чане непрерывного действия). Вертикальной пунктирной линией обозначено время погружения (или момент погружения), т.е. момент времени (примерно на 420-й секунде показанного примерного процесса CKF), когда ломтики картофеля полностью погружают с помощью погружного устройства/погружного конвейера 17, показанного, например, на фиг.1, таким образом, чтобы они накапливались под погружным конвейером. Ломтики не могут быть погружены до наступления этого момента, поскольку они являются липкими или могут оставаться липкими и, следовательно, имеют тенденцию слипаться друг с другом или образовывать комки, что нежелательно.

Следует отметить, что согласно верхним температурным профилям контрольных образцов ломтики картофеля поступают в обжарочный аппарат, температура в котором составляет около 320°F (160°C), обычно от 310°F (154°C) до 325°F (163°C). Температура масла для жарения контрольных образцов быстро падает и достигает интервала пониженных температур кулинарной обработки примерно от 260°F (127°C) до 280°F (138°C), в котором она остается, начиная примерно с 45-й секунды примерно до 300-й секунды, при этом самая низкая температура достигается примерно на 110-й секунде (или в интервале примерно между 110-й и 120-й секундами). Начиная с 300-й или непосредственно перед наступлением 300-й секунды, температура устойчиво превышает интервал пониженных температур кулинарной обработки (медленно возрастая от наиболее низкого уровня, начиная примерно со 110-й секунды) вплоть до 450-й или даже 500-й секунды в зависимости от того, когда достигается необходимая высшая точка температуры. Обычно высшая точка температуры масла для жарения, окружающего контрольные образцы, которая составляет около 320°F (160°C), достигается примерно на 450-й секунде (или примерно между 420-й и 480-й секундами). Среднее время жарения контрольных образцов, необходимое для достижения содержания влаги 1,14% по весу, составило около 8 минут (или 480 секунд). Полученные из контрольных образцов жареные картофельные чипсы имели среднее содержание масла около 38% по весу, при этом минимальное содержание масла составляло 35%, максимальное содержание масла- около 41%, а стандартное отклонение - около 2%.

Что касается модифицированных нижних температурных профилей и характеристик получаемого продукта, следует отметить, что согласно нижним температурным профилям экспериментальных образцов ломтики картофеля также поступают в обжарочный аппарат, температура в котором составляет около 320°F (160°C), обычно от 310°F (154°C) до 325°F (163°C). Температура масла для жарения контрольных образцов быстро падает и достигает интервала пониженных температур кулинарной обработки примерно от чуть ниже, чем 240°F (116°C) до около 250°F (121°C), между около с 30-й секундой и около 350-й секундой, при этом самая низкая температура, такая как 238°F достигается около 110-й секунды (или примерно около 110-й и 120-й секундами). Начиная с 350-й секунды или непосредственно перед 350-й секундой температура устойчиво возрастает от интервала пониженных температур кулинарной обработки (медленно возрастая от наиболее низкого уровня, начиная примерно со 110-й секунды) вплоть примерно до 500-540-й секунды и позже в зависимости от того, когда достигается необходимая высшая точка температуры. Обычно высшая точка температуры масла для жарения, окружающего контрольные образцы, которая составляет около 320°F (160°C), достигается примерно на 540-й секунде (или между около 500-й и 540-й секундами). Среднее время жарения контрольных образцов, необходимое для достижения содержания влаги 1,16% по весу, составило около 10,5 минут (или 630 секунд). Полученные из контрольных образцов жареные картофельные чипсы имели среднее содержание масла около 28-29% по весу, при этом минимальное содержание масла составляло 27%, максимальное содержание масла - около 32%, а стандартное отклонение - около 2%.

Если сравнить интервалы пониженных температур кулинарной обработки для верхних и нижних температурных профилей: профиля 260°F (127°C) - 280°F (138°C) и профиля чуть ниже 240°F (116°C) - около 250°F (121°C), приблизительная разность температур между интервалами пониженных температур кулинарной обработки составит от около 10°F до около 40°F. В действительности, как показывает дополнительное визуальное сравнение верхних температурных профилей и нижних температурных профилей, эта разность в 10-40 градусов Фаренгейта сохраняется на протяжении почти всего времени, предшествующего достижению высших точек температур масла или погружению ломтиков картофеля в основную часть обжарочного аппарата, действующего по принципу чана непрерывного действия.

При сравнении характеристик контрольных образцов (продукта, полученного исходным способом жарения партиями в чане) и характеристик экспериментальных образцов (продукта, полученного модифицированным способом жарения партиями в чане), видно, что, хотя в исходном способе и модифицированном способе достигается в целом одинаковое содержание влаги (приблизительно от 1,1% до 1,2%), нижний температурный профиль модифицированного способа обеспечивает значительно меньшее поглощение масла готовым продуктом: среднее содержание масла в контрольных образцах составляет 37,79% по весу по сравнению с 28,63% по весу в экспериментальных образцах. Таким образом, смещение U-образного температурного профиля вниз на 10-40 градусов Фаренгейта соответствует уменьшению поглощения масла на 24% (величина снижения среднего содержания масла, деленная на среднее содержание масла в контрольной группе).

Это значительное смещение вниз U-образного температурного профиля можно представить в количественной форме путем сравнения оптимально подобранных полиномиальных кривых (линий тренда) для наборов данных, как это показано на фиг.3. Например, температуры в пятой контрольной партии (CELL 5) коррелируют с квадратом R (R2), равным 0,9977, согласно следующей функции, в которой температура (y) выражена в виде функции времени (x):

y=-5.49E-11x5+7,83E-08x4-4,37E-05x3+1,21E-02x2-1,49x+324,3; R2=0,992

Температуры во второй экспериментальной порции (CELL 7) коррелируют с квадратом R (R2), равным 0,9981, согласно следующей функции, в которой температура (y) выражена в виде функции времени (x):

y=-5,79E-11x5+8,96E-08x4-5,15E-05x3+1,38E-02x2-1,64x+309,5; R2=0,9242

Обе функции обладают сходными характеристиками, т.е. относительно сходными коэффициентами порядка величины для каждой степени многочлена за исключением того, что функция экспериментальной партии (CELL 7) имеет константу примерно на 15°F ниже, чем функция контрольной партии (309,5 и 324,3). Оптимально подобранные функциональные константы для контрольных образцов находятся в пределах от 321 до 324, а оптимально подобранные функциональные константы для экспериментальных образцов - в пределах от 309 до 315. Таким образом, при сравнении функциональной константы любой из контрольных партий с функциональной константой любой из экспериментальных партий разность между ними составляет от 6 до 15, что хорошо коррелирует с заметным на глаз смещением U-образного температурного профиля вниз на 10-40 градусов Фаренгейта.

Для всех температурных профилей, показанных на фиг.2 и 3, имеются следующие оптимально подобранные функции (CELL 1 - CELL 9):

Контрольная группа - исходный температурный профиль:

y=-5,46E-11x5+7,61E-08x4-4,16E-05x3+1,14E-02x2-1,40x+321,5; R2=0,988

y=-2,92E-11x5+4,27E-08x4-2,58E-05x3+8,21E-03x2-1,17x+321,9; R2=0,997

y=-5,76E-11x5+8,09E-08x4-4,42E-05x3+1,20E-02x2-1,47x+323,5; R2=0,995

y=-5,93E-11x5+8,38E-08x4-4,58E-05x3+1,23E-02x2-1,48x+321; R2=0,992

y=-5,49E-11x5+7,83E-08x4-4,37E-05x3+1,21E-02x2-1,49x+324,3; R2=0,992

Экспериментальная группа - модифицированный температурный профиль:

y=-2E-11x5+3E-08x4-2E-05x3+0,0057x2-0,7674x+278,71; R2=0,9989

y=-2E-11x5+3E-08х4-2E-05x3+0,0049x2-0,6585x+275,95; R2=0,9981

y=-2E-11x5+2E-08x4-1Е-05x3+0,003x2-0,4043x+267,35; R2=0,9994

y=-2E-11x5+4E-08x4-2E-05x3+0,0066x2-0,867x+279,91; R2=0,9989

Все оптимально подобранные функции имеют следующие общие свойства:

y(x)=Аx5+Bx4+Cx3+Dx2+Ex+F,

при этом у является функцией времени x; A, B, C, D и E являются коэффициентами; а F является константой. Более точно:

коэффициент A является отрицательным числом величиной порядка 10(-11) и качестве альтернативы обозначен как E-11;

коэффициент B является положительным числом величиной порядка E-07 или E-08;

коэффициент C является отрицательным числом величиной порядка E-05;

коэффициент D является положительным числом величиной порядка E-02 или E-03;

коэффициент E является отрицательным числом величиной порядка 1; и

константа F является положительным числом величиной порядка нескольких сотен.

В модифицированном температурном профиле масла для жарения согласно предпочтительному варианту осуществления настоящего изобретения константа F является положительным числом менее трехсот.

В одном из вариантов осуществления, константа F составляет 300-350. В другом варианте осуществления константа F составляет 300-325.

По результатам нескольких экспериментов был определен совокупный эффект сочетания стратегий уменьшения поглощения масла, таких как предварительная горячая обработка картофеля (например, цельного очищенного от кожуры картофеля, вымачивание в течение 1 часа при температуре 130°F-140°F), модифицированный (пониженный) U-образный температурный профиль жарения и последующая за жарением обработка перегретым паром:

Сочетание предварительной обработки горячего картофеля, затем жарения (которое может являться периодическим или непрерывным) таким образом, чтобы получить описанный ранее модифицированный температурный профиль (U-образный, с достижением пониженных температур кулинарной обработки в течение первых двух минут, т.е. между 60-й и 120-й секундами) и, наконец, последующей за жарением обработки перегретым паром (что в этом случае обеспечило дополнительное снижение содержания масла на 4-5% по весу), должно позволить производителю получать жареные картофельные чипсы с содержанием масла всего лишь 18% по весу. Кроме того, показанная на фиг.1 система непрерывного жарения может применяться для жарения продукта в соответствии с конкретным температурным профилем, таким как рассмотрен выше, чтобы регулировать количество масла, поглощаемого продуктом.

Так, в одном из предпочтительных вариантов осуществления с целью обеспечении предпочтительного температурного профиля, поясненного выше, используют регулируемые впускные и выпускные отверстия для нагревающего и охлаждающего масла для жарения в системе непрерывного жарения (такой как показана на фиг.1). Например, в одном из вариантов осуществления в обжарочный аппарат непрерывного действия подают масло различной температуры путем использования теплообменных замкнутых траекторий циркуляции масла, соединенных с впускными и выпускными отверстиями для нагревающего и охлаждающего масла, при этом во множество контуров контроля и регулирования температуры масла вводят различные заданные значения температуры на протяжении длины обжарочного аппарата (включая участок подводящего канала и основную часть), чтобы обеспечить температурный профиль согласно следующей температурно-временной функции:

y=-5,93E-11x5+8,38E-08x4-4,58E-05x3+1,23E-02x2-1,48x+321; R2=0,992.

В более общем смысле, обжарочный аппарат непрерывного действия используют для установления температурного профиля, заданного в обжарочном аппарате в виде функции времени:

y(x)=Ax5+Bx4+Cx3+Dx2+Ex+F,

в которой у является функцией времени x; A, B, C, D и E являются коэффициентами; a F является константой; коэффициент A является отрицательным числом величиной порядка E-11; коэффициент B является положительным числом величиной порядка E-07 или E-08; коэффициент C является отрицательным числом величиной порядка E-05; коэффициент D является положительным числом величиной порядка E-02 или E-03; коэффициент E является отрицательным числом величиной порядка 1; и константа F является положительным числом величиной порядка нескольких сотен. Чтобы определить соответствующую температуру масла, необходимую в любом заданном положении ниже по потоку в обжарочном аппарате (в частности, во впускных и выпускных отверстиях для масла), требуется определить среднюю продолжительность пребывания продукта в обжарочном аппарате до достижения этого заданного положения (при условии непрерывного постоянного расхода положение продукта по длине обжарочного аппарата должно хорошо коррелировать со временем пребывания). Затем конкретное время пребывания для этого положения следует ввести в температурно-временную функцию, чтобы определить соответствующее заданное значение температуры для этого конкретного положения.

Хотя изобретение было конкретно рассмотрено и описано со ссылкой на предпочтительный вариант осуществления, специалисты в данной области техники поймут, что в изобретение могут быть внесены различные изменения, касающиеся его формы и подробностей, не выходящие за пределы объема и существа изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УМЕНЬШЕНИЯ СОДЕРЖАНИЯ МАСЛА В КАРТОФЕЛЬНЫХ ЧИПСАХ | 2008 |

|

RU2440775C2 |

| КАРТОФЕЛЬНЫЙ ЧИПС | 2014 |

|

RU2654636C2 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ КАРТОФЕЛЬНЫХ ЧИПСОВ, ПОДОБНЫХ ИЗГОТОВЛЕННЫМ В ОБЖАРОЧНОМ КОТЛЕ | 2005 |

|

RU2363243C2 |

| УДАЛЕНИЕ МАСЛА ПРИ НИЗКОМ ДАВЛЕНИИ ИЗ ОБЖАРЕННОГО ПИЩЕВОГО ПРОДУКТА | 2012 |

|

RU2539142C1 |

| ОБЖАРЕННЫЙ ПИЩЕВОЙ ПРОДУКТ СО СНИЖЕННЫМ СОДЕРЖАНИЕМ МАСЛА | 2012 |

|

RU2616359C2 |

| СПОСОБ, УСТРОЙСТВО И СИСТЕМА ИЗГОТОВЛЕНИЯ ПИЩЕВОГО ПРОДУКТА | 2014 |

|

RU2651595C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЕЗНОГО ДЛЯ ЗДОРОВЬЯ ЗАКУСОЧНОГО ПИЩЕВОГО ПРОДУКТА | 2007 |

|

RU2459417C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ПОЛУЧЕНИЯ ПОЛЕЗНОГО ДЛЯ ЗДОРОВЬЯ ЗАКУСОЧНОГО ПИЩЕВОГО ПРОДУКТА | 2011 |

|

RU2474126C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЕЗНОГО ДЛЯ ЗДОРОВЬЯ ЗАКУСОЧНОГО ПИЩЕВОГО ПРОДУКТА | 2007 |

|

RU2420081C2 |

| СПОСОБ УМЕНЬШЕНИЯ ОБРАЗОВАНИЯ АКРИЛАМИДА В ПОДВЕРГНУТЫХ ТЕПЛОВОЙ ОБРАБОТКЕ ПИЩЕВЫХ ПРОДУКТАХ | 2008 |

|

RU2423875C2 |

Изобретение относится к пищевой промышленности. Способ уменьшения поглощения масла картофельным чипсом при нахождении в обжарочном аппарате включает стадии, на которых: а) помещают ломтик непромытого картофеля в массу масла для жарки, которое имеет начальную температуру около 320°F, б) снижают температуру масла от начальной температуры около 320°F до пониженной температуры от около 220°F до около 260°F в течение не более примерно от 3 до 5 минут, в) поддерживают температуру масла по меньшей мере вблизи ломтика картофеля на уровне ниже около 260°F в течение времени пребывания, составляющего по меньшей мере 3 минуты, г) повышают температуру упомянутого ломтика картофеля до температуры от около 230°F до около 400°F, и д) обжаривают ломтик картофеля, имеющего содержание масла менее чем около 30% по весу. При этом обжарочный аппарат с маслом для жарения представляет собой обжарочный аппарат непрерывного действия и имеет множество впускных и выпускных отверстий для масла, распределенных по его длине. Также обжарочный аппарат непрерывного действия имеет множество теплообменных замкнутых траекторий циркуляции масла, соединенных с множеством впускных и выпускных отверстий для масла и имеет множество контуров контроля и регулирования температуры масла для регулирования теплообменных замкнутых траекторий циркуляции масла. При этом присваивают множество заданных значений температуры контурам контроля и регулирования температуры масла согласно следующей функциональной зависимости температуры от времени:

у(х)=Ах5+Вх4+Сх3+Dx2+Ex+F,

в которой каждое заданное значение температуры (у) является функцией времени пребывания (х), А, В, С, D и Е являются коэффициентами, a F является константой, при этом коэффициент А является отрицательным числом с размерностью порядка 10-11, коэффициент В является положительным числом с размерностью порядка 10-7 или 10-8, коэффициент С является отрицательным числом с размерностью порядка 10-5, коэффициент D является положительным числом с размерностью порядка 10-2 или 10-3, коэффициент Е является отрицательным числом с размерностью порядка 101 и константа F является положительным числом порядка сотен, в частности 300-350. Способ уменьшения поглощения масла картофельным чипсом при нахождении в обжарочном аппарате включает стадии, на которых: перемещают картофельный ломтик вдоль обжарочного аппарата, содержащего множество контуров контроля и регулирования температуры масла для регулирования температуры масла для жарения вблизи картофельного ломтика; обжаривают картофельный ломтик в масле для жарения при начальной температуре 300-350°F в течение 15-20 сек; понижают температуру масла для жарения от начальной температуры до пониженной температуры ниже 260°F менее чем за 60 сек и получают картофельный чипс с содержанием масла менее чем 30% по весу. Изобретение позволяет получить картофельные чипсы с низким содержанием масла. 2 н. и 14 з.п. ф-лы, 3 ил.

1. Способ уменьшения поглощения масла картофельным чипсом при нахождении в обжарочном аппарате, включающий стадии, на которых:

а) помещают ломтик непромытого картофеля в массу масла для жарки, которое имеет начальную температуру около 320°F,

б) снижают температуру масла от начальной температуры около 320°F до пониженной температуры от около 220°F до около 260°F в течение не более примерно от 3 до 5 минут,

в) поддерживают температуру масла по меньшей мере вблизи ломтика картофеля на уровне ниже около 260°F в течение времени пребывания, составляющего по меньшей мере 3 минуты,

г) повышают температуру упомянутого ломтика картофеля до температуры от около 230°F до около 400°F, и

д) обжаривают ломтик картофеля, имеющего содержание масла менее чем около 30% по весу,

при этом обжарочный аппарат с маслом для жарения представляет собой обжарочный аппарат непрерывного действия и имеет множество впускных и выпускных отверстий для масла, распределенных по его длине,

также обжарочный аппарат непрерывного действия имеет множество теплообменных замкнутых траекторий циркуляции масла, соединенных с множеством впускных и выпускных отверстий для масла,

также обжарочный аппарат непрерывного действия имеет множество контуров контроля и регулирования температуры масла для регулирования теплообменных замкнутых траекторий циркуляции масла,

при этом согласно способу:

е) присваивают множество заданных значений температуры контурам контроля и регулирования температуры масла согласно следующей функциональной зависимости температуры от времени:

у(х)=Ах5+Вх4+Сх3+Dx2+Ex+F,

в которой каждое заданное значение температуры (у) является функцией времени пребывания (х),

А, В, С, D и Е являются коэффициентами, a F является константой, при этом коэффициент А является отрицательным числом с размерностью порядка 10-11,коэффициент В является положительным числом с размерностью порядка 10-7 или 10-8,

коэффициент С является отрицательным числом с размерностью порядка 10-5, коэффициент D является положительным числом с размерностью порядка 10-2 или 10-3,

коэффициент Е является отрицательным числом с размерностью порядка 101, и

константа F является положительным числом порядка сотен, в частности 300-350.

2. Способ по п. 1, в котором масса масла для жарки является частью периодического процесса.

3. Способ по п. 1, в котором масса масла для жарки является частью непрерывного процесса.

4. Способ по п. 1, в котором картофельный чипс представляет собой продукт типа чипсов, изготавливаемых в чане.

5. Способ по п. 1, в котором картофельный чипс представляет собой картофельные чипсы, изготавливаемые в ходе непрерывного процесса.

6. Способ по п. 1, в котором картофельный чипс имеет содержание масла от около 20% до около 23% по весу.

7. Способ по п. 1, в котором картофельный чипс имеет содержание масла менее 20% по весу.

8. Способ по п. 1, в котором автоматически и в реальном времени регулируют снижение температуры на стадии б) и время пребывания на стадии в) для дополнительного изменения содержания масла.

9. Способ по п. 1, в котором пониженная температура на стадии б) составляет от чуть менее 240°F до около 260°F.

10. Способ по п. 1, в котором время пребывания на стадии в) составляет около 400 секунд.

11. Способ по п. 1, в котором константа F является положительным числом от 300 до 350.

12. Способ по п. 1, в котором константа F является положительным числом от 300 до 325.

13. Способ по п. 1, согласно которому:

устанавливают положение для каждой из множества заданных значений температур в обжарочном аппарате;

определяют среднюю продолжительность пребывания продукта до достижения заданного положения из соответствующего множества заданных значений температур;

используют указанную среднюю продолжительность в функциональной зависимости температуры от времени для определения температуры масла в каждом из множества заданных значений.

14. Способ уменьшения поглощения масла картофельным чипсом при нахождении в обжарочном аппарате, включающий стадии, на которых:

перемещают картофельный ломтик вдоль обжарочного аппарата, содержащего множество контуров контроля и регулирования температуры масла для регулирования температуры масла для жарения вблизи картофельного ломтика;

обжаривают картофельный ломтик в масле для жарения при начальной температуре 300-350°F в течение 15-20 сек;

понижают температуру масла для жарения от начальной температуры до пониженной температуры ниже 260°F менее чем за 60 сек; и

получают картофельный чипс с содержанием масла менее чем 30% по весу.

15. Способ по п. 14, отличающийся тем, что картофельный ломтик выдерживают в масле для жарки при температуре ниже 260°F в течение 220-270 сек.

16. Способ по п. 14, отличающийся тем, что картофельный ломтик обжаривают в масле для жарки при температуре выше 260°F по меньшей мере в течение 120 сек.

| US 4929461 A, 29.05.1990 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ КАРТОФЕЛЬНЫХ ЧИПСОВ, ПОДОБНЫХ ИЗГОТОВЛЕННЫМ В ОБЖАРОЧНОМ КОТЛЕ | 2005 |

|

RU2363243C2 |

Авторы

Даты

2017-04-14—Публикация

2012-06-06—Подача