Варианты выполнения изобретения, описанного в данном документе, в целом относятся к турбомашинам и, более конкретно, к устройствам и способам для улучшения динамических характеристик ротора в турбомашинах.

Для минимизации протечек из областей высокого давления в области низкого давления в турбомашинах, например насосах, центробежных компрессорах и турбинах, обычно используются лабиринтные уплотнения. Лабиринтные уплотнения содержат набор канавок или зубцов, которые образуют извилистый проход, или «лабиринт», между неподвижной частью, или «статором», и вращающейся частью, или «ротором», турбомашины. Лабиринтные уплотнения могут быть статорными уплотнениями, в которых зубцы образованы на статоре, или роторными уплотнениями, в которых зубцы образованы на роторе. Канавки или зубцы лабиринтного уплотнения и противолежащая поверхность препятствуют прохождению потока текучих сред из области высокого давления в область низкого давления через лабиринтное уплотнение. Однако между канавками или зубцами лабиринта и противолежащей поверхностью необходимо наличие пространства или зазора для обеспечения возможности вращения ротора. Таким образом, хотя лабиринтные уплотнения задерживают поток текучей среды, зазор дает возможность прохождения через него сильно сжатой текучей среды из области высокого давления в область низкого давления вследствие разности давлений в лабиринтном уплотнении. Лабиринтные уплотнения в целом предназначены для сдерживания этой протечки.

Поток протечки через лабиринтное уплотнение может быть уменьшен путем уменьшения зазора. Для этого были разработаны истираемые лабиринтные уплотнения. Истираемые лабиринтные уплотнения представляют собой роторные лабиринтные уплотнения, в которых статорная часть, расположенная напротив роторных зубцов, выполнена из истираемого материала. Зазоры в истираемых лабиринтных уплотнениях могут быть сделаны очень малыми, поскольку, когда роторные зубцы трутся об истираемый статор, что происходит, например, вследствие роторной вибрации во время работы в переходных режимах, указанные зубцы врезаются в истираемый материал статора с увеличением тем самым зазора. Истираемые лабиринтные уплотнения практически не применимы в центробежных компрессорах высокого давления из-за их высоких дестабилизирующих воздействий. Вклад уплотнения в нестабильность связан с возможностью создания газового кольцевого пространства, проходящего в окружном направлении и вращающегося вместе с роторной частью. Эти малые промежутки имеют тенденцию к удерживанию газа захваченным в периферическом проходе, что приводит к повышенным дестабилизирующим воздействиям.

Несмотря на то что малые зазоры как в статорных, так и в роторных лабиринтных уплотнениях могут уменьшить протечку, они также отрицательно влияют на стабильность ротора ввиду образования вихря на входе в лабиринтное уплотнение и периферического потока, созданного внутри уплотнения центробежной силой вследствие вращения. В попытке повышения стабильности ротора лабиринтные уплотнения в турбомашинах модифицируют путем добавления гасителей вихрей или выполняют с отводящими отверстиями. Например, статорные лабиринты лопаточного пространства рабочего колеса обычно модифицируют путем добавления в них гасителей вихрей, а в балансировочных цилиндрах обычно выполняют отводящие отверстия. Однако эти устройства могут вызывать трудности при реализации и вносить дополнительные расходы на этапах изготовления и проектирования турбомашин. Более того, в настоящее время не существует доступных устройств для стабилизации роторных лабиринтных уплотнений в лопаточных пространствах рабочих колес.

Соответственно, существует необходимость в создании простых и экономически эффективных систем и способов для улучшения динамических характеристик ротора в турбомашинах.

В частности, с точки зрения механики, в центробежных компрессорах высокого давления наличие высокой разности давлений требует использования механически жестких уплотнений с высокой предельной прочностью. По этим причинам лабиринтные уплотнения в центробежных компрессорах изготавливают начиная с алюминиевого или стального кольца вместо выполнения сборки небольших кольцевых ребер для создания единой камеры, как это делают в турбинах. В то же время наличие загрязняющих газовых примесей, типичных для нефтегазовой промышленности, таких как H2S, CO2 и др., наряду с необходимостью применения высоконадежных и указанных решений приводит к использованию хорошо известных материалов, обладающих высокими механическими свойствами с точки зрения как предела прочности, так и коррозионной устойчивости (обычно алюминия и различных видов стали).

Целью данного изобретения является усовершенствование существующей конструкции лабиринтных уплотнений в центробежных компрессорах высокого давления и создание нового решения, удовлетворяющего требованиям как по стабильности, так и по уплотнительным свойствам, при одновременном использовании хорошо известных материалов.

Краткое описание приведено для представления в упрощенной форме некоторых принципов, которые рассмотрены ниже в более подробном описании. Предполагается, что данное краткое описание не выделяет ключевые особенности или существенные признаки заявленного изобретения и не должно считаться ограничивающим объем заявленного изобретения.

В соответствии с иллюстративным вариантом выполнения предложено устройство для изоляции области высокого давления в турбомашине от области низкого давления в указанной турбомашине, причем турбомашина содержит одну или более статорных частей и одну или более роторных частей. Устройство содержит лабиринтное уплотнение, имеющее первый набор канавок и второй набор канавок. Первый набор канавок расположен в спиральной конфигурации, а второй набор канавок расположен в цилиндрической конфигурации. Лабиринтное уплотнение расположено между по меньшей мере одной из указанных одной или более роторных частей турбомашины и по меньшей мере одной из указанных одной или более статорных частей турбомашины между областью высокого давления и областью низкого давления турбомашины. В соответствии с другим иллюстративным вариантом выполнения лабиринтное уплотнение, описанное выше, содержит первую роторную часть, на которой расположен в спиральной конфигурации первый набор канавок, и вторую роторную часть, которая расположена смежно с первой роторной частью и на которой расположен в цилиндрической конфигурации второй набор канавок. Первая роторная часть расположена на указанной по меньшей мере одной из одной или более роторных частей турбомашины в области высокого давления турбомашины. Вторая роторная часть расположена на указанной по меньшей мере одной из одной или более роторных частей турбомашины в области низкого давления турбомашины.

Первая роторная часть и вторая роторная часть расположены напротив указанной по меньшей мере одной из одной или более статорных частей турбомашины в уплотнении с этой частью. Первая роторная часть может вращаться в направлении, совпадающем с направлением вращения второй роторной части, или в направлении, противоположном направлению вращения второй роторной части. На указанной по меньшей мере одной статорной части или большем количестве статорных частей турбомашины может быть расположена статорная часть, покрытая истираемым материалом и расположенная напротив первой и второй вращающихся частей лабиринтного уплотнения в уплотнении с ними.

В соответствии с еще одним иллюстративным вариантом выполнения лабиринтное уплотнение, описанное выше в первом абзаце краткого описания, содержит статорную часть, расположенную на указанной по меньшей мере одной из одной или более статорных частей турбомашины между областью высокого давления и областью низкого давления турбомашины. Первый набор канавок выполнен на статорной части в области высокого давления турбомашины, второй набор канавок выполнен рядом с первым набором канавок на статорной части в области низкого давления турбомашины, при этом статорная часть расположена напротив указанной по меньшей мере одной из одной или более роторных частей турбомашины в уплотнении с этой частью. Роторная часть может быть расположена на указанной по меньшей мере одной роторной части или большем количестве роторных частей турбомашины напротив статорной части лабиринтного уплотнения.

В соответствии с еще одним иллюстративным вариантом выполнения предложено устройство для изоляции области высокого давления в турбомашине от области низкого давления в турбомашине, которое выполнено в соответствии с любым из трех предыдущих абзацев и в котором лабиринтное уплотнение не содержит гасителей вихрей в наборе канавок.

В соответствии с еще одним иллюстративным вариантом выполнения предложено устройство для изоляции области высокого давления в турбомашине от области низкого давления в турбомашине, причем указанная турбомашина содержит одну или более статорных частей и одну или более роторных частей. Устройство содержит лабиринтное уплотнение, имеющее набор канавок, расположенных в спиральной конфигурации, при этом в указанном наборе канавок лабиринтного уплотнения отсутствуют гасители вихрей. Лабиринтное уплотнение расположено между по меньшей мере одной из указанных одной или более роторных частей турбомашины и по меньшей мере одной из указанных одной или более статорных частей турбомашины между областью высокого давления и областью низкого давления турбомашины.

В соответствии с другим иллюстративным вариантом выполнения предложен способ изоляции области высокого давления в турбомашине от области низкого давления в турбомашине, причем указанная турбомашина содержит одну или более статорных частей и одну или более роторных частей. Способ включает формирование лабиринтного уплотнения, имеющего набор канавок, которые расположены в спиральной конфигурации и в которых отсутствуют гасители вихрей, и формирование лабиринтного уплотнения между по меньшей мере одной из указанных одной или более статорных частей и по меньшей мере одной из указанных одной или более роторных частей турбомашины и между областью высокого давления и областью низкого давления турбомашины. Формирование лабиринтного уплотнения может включать формирование первой роторной части на указанной по меньшей мере одной из одной или более роторных частей, напротив по меньшей мере одной из указанных одной или более статорных частей турбомашины в области высокого давления турбомашины, формирование набора канавок в спиральной конфигурации на указанной первой роторной части, формирование второй роторной части, смежной с первой роторной частью, на указанной по меньшей мере одной из одной или более роторных частей, напротив по меньшей мере одной из указанных одной или более статорных частей турбомашины в области низкого давления турбомашины, и формирование второго набора канавок в цилиндрической конфигурации на указанной второй роторной части лабиринтного уплотнения. Формирование первой роторной части и формирование второй роторной части может включать выполнение первой роторной части с возможностью вращения в направлении, совпадающем с направлением вращения второй роторной части, или в направлении, противоположном направлению вращения второй роторной части. На указанной по меньшей мере одной статорной части или большем количестве статорных частей турбомашины может быть выполнена статорная часть, покрытая истираемым материалом и расположенная напротив первой и второй вращающихся частей лабиринтного уплотнения в уплотнении с ними.

В соответствии с еще одним иллюстративным вариантом выполнения предложен способ изоляции области высокого давления в турбомашине от области с низким давлением в турбомашине, причем указанная турбомашина содержит одну или более статорных частей и одну или более роторных частей. Способ включает формирование лабиринтного уплотнения, имеющего набор канавок, которые расположены в спиральной конфигурации и в которых отсутствуют гасители вихрей, и формирование лабиринтного уплотнения между по меньшей мере одной из указанных одной или более статорных частей и по меньшей мере одной из указанных одной или более роторных частей турбомашины и между областью высокого давления и областью низкого давления турбомашины. Формирование лабиринтного уплотнения включает формирование статорной части на указанной по меньшей мере одной из одной или более статорных частей напротив указанной по меньшей мере одной из одной или более роторных частей турбомашины в уплотнении с этой частью, и формирование набора канавок, расположенных в спиральной конфигурации на статорной части.

Очень важной технической особенностью данного изобретения и всех вариантов его выполнения является набор канавок, имеющих спиральную конфигурацию. Следует отметить, что такие канавки не следует путать с гасителями вихрей, в частности с выступами, действующими в качестве гасителей вихрей. В частности, спиральная конфигурация преимущественно имеет угол спирали, составляющий 10° или менее, предпочтительно от 0,5° до 5°, вследствие чего достигается эффект стабилизации турбомашины и протечка, обусловленная набором канавок со спиральной конфигурацией, является незначительной.

Предпочтительно набор канавок со спиральной конфигурацией содержит по меньшей мере пять канавок.

В некоторых вариантах выполнения набор канавок со спиральной конфигурацией расположен рядом с набором канавок с цилиндрической конфигурацией, в этом случае набор канавок со спиральной конфигурацией расположен непосредственно смежно с набором канавок с цилиндрической конфигурацией.

Прилагаемые чертежи, которые включены в данное описание и являются его частью, иллюстрируют один или более вариантов выполнения и совместно с описанием служат для объяснения указанных вариантов. На чертежах:

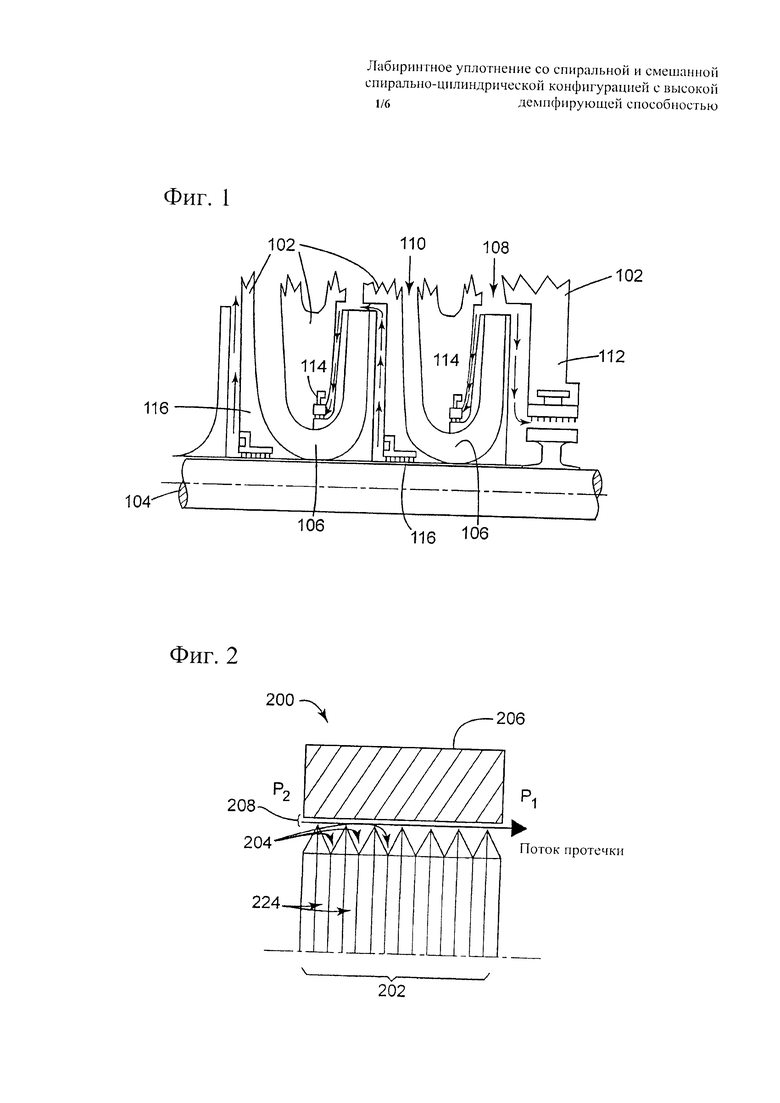

фиг. 1 изображает схематический разрез части иллюстративной турбомашины,

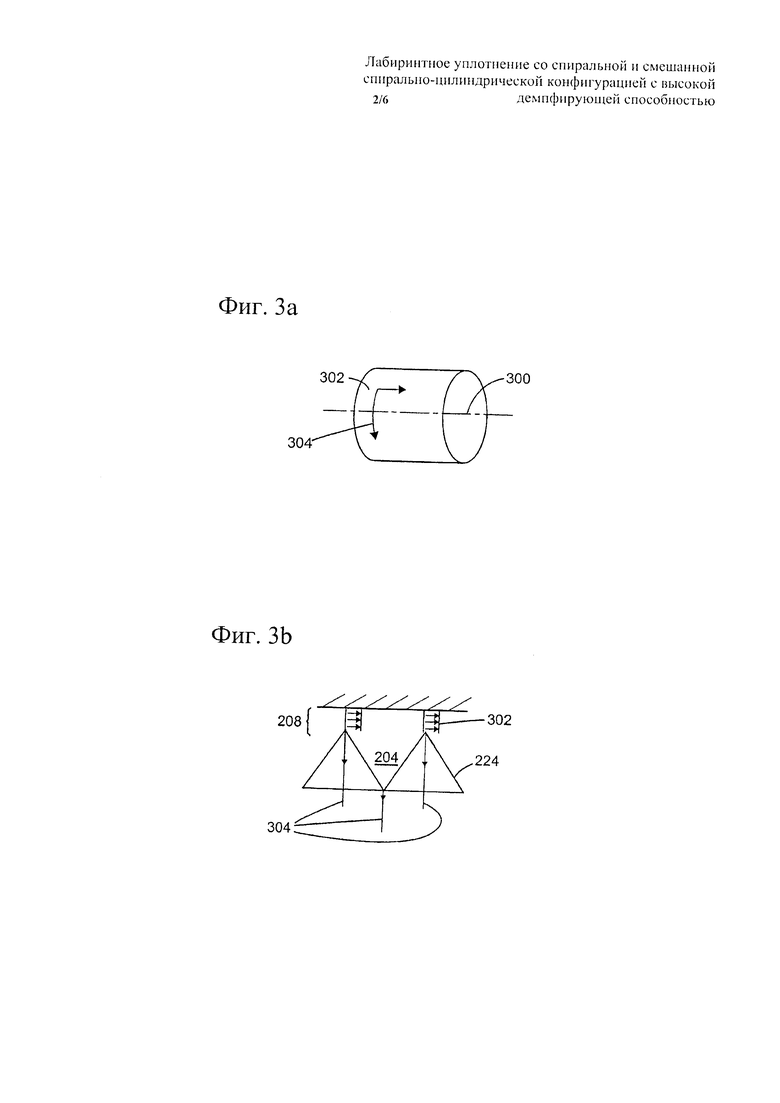

фиг. 2 изображает схематический разрез иллюстративного лабиринтного уплотнения,

фиг. 3a и 3b изображают схематические виды, показывающие поток протечки в лабиринтном уплотнении, изображенном на фиг. 2,

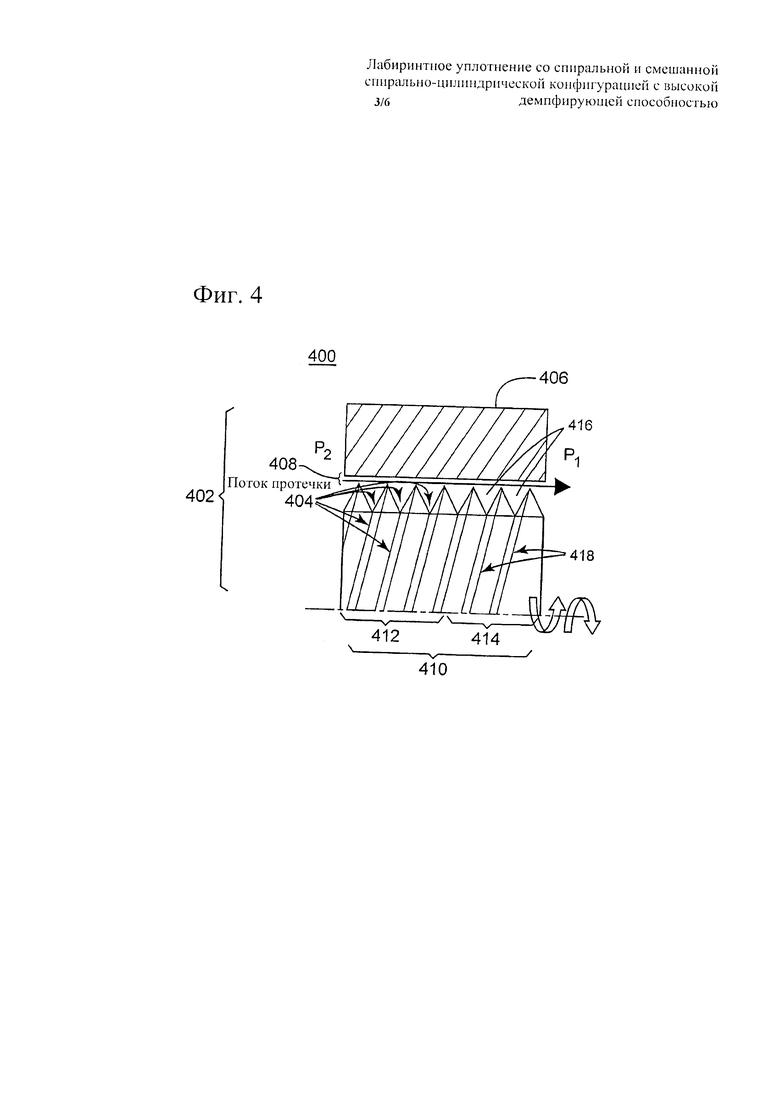

фиг. 4 изображает схематический разрез устройства для изоляции области высокого давления от области низкого давления в турбомашине согласно иллюстративному варианту выполнения,

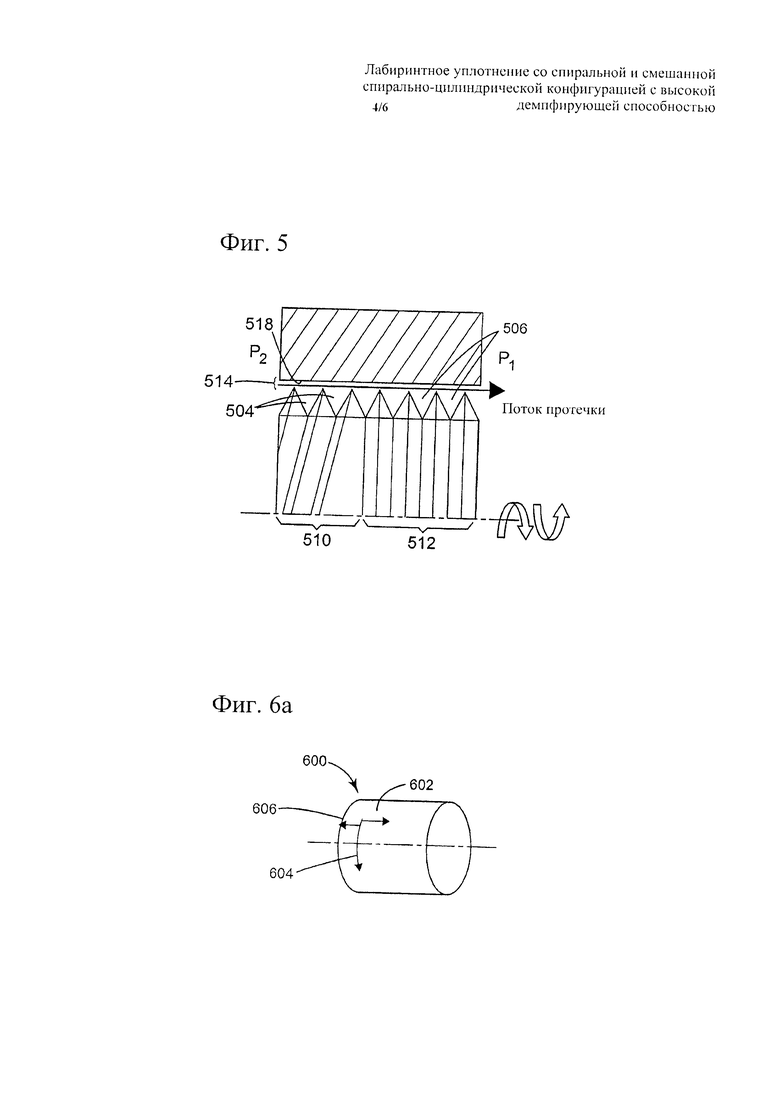

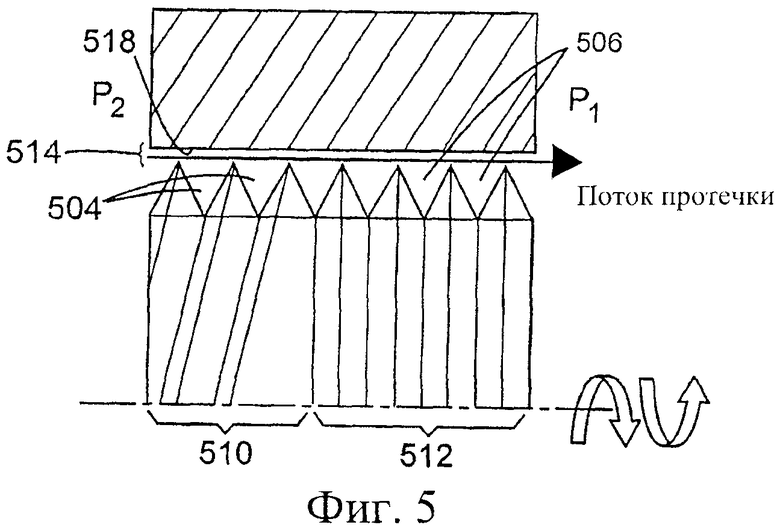

фиг. 5 изображает схематический разрез устройства для изоляции области высокого давления от области низкого давления в турбомашине согласно другому иллюстративному варианту выполнения,

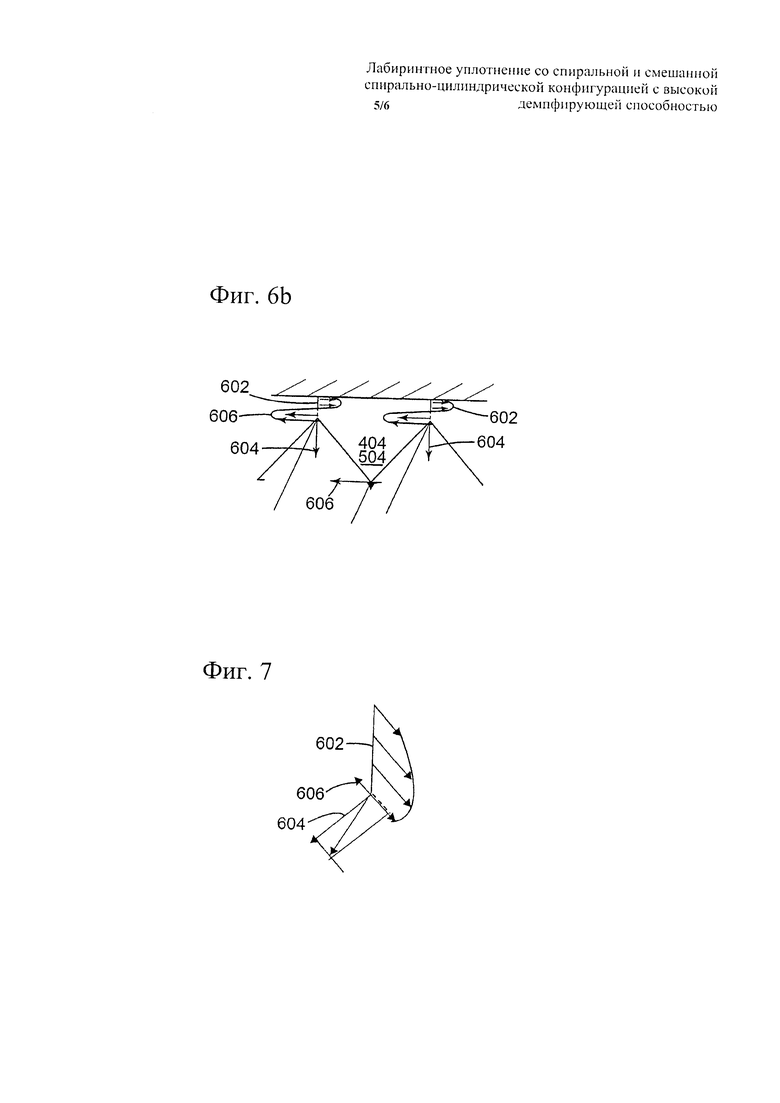

фиг. 6а и 6b изображают схематические виды, на которых показаны составляющие потока в иллюстративных вариантах выполнения,

фиг. 7 изображает схематический вид, иллюстрирующий изменения вихря в лабиринтном уплотнении согласно иллюстративным вариантам выполнения,

фиг. 8 изображает схематический разрез модификации устройства для изоляции области высокого давления от области низкого давления в турбомашине согласно иллюстративным вариантам выполнения, и

фиг. 9а и 9b изображают схематические виды модификации устройства для изоляции области высокого давления от области низкого давления в турбомашине согласно иллюстративным вариантам выполнения.

Нижеследующее описание иллюстративных вариантов выполнения приведено со ссылкой на сопроводительные чертежи. Одинаковые номера позиций на разных чертежах обозначают одинаковые или аналогичные элементы. Приведенное ниже подробное описание не ограничивает данное изобретение, объем которого определяется прилагаемой формулой изобретения. Для простоты приведенные ниже варианты выполнения описаны с учетом терминологии и устройства центробежного компрессора. Тем не менее, рассмотренные ниже варианты выполнения не ограничены указанной установкой и могут быть применены (с соответствующими корректировками) к другим установкам турбомашин, например насосам и турбинам.

Используемое на протяжении всего описания выражение «один вариант выполнения» или «вариант выполнения» означает, что конкретный признак, конструкция или характерная особенность, описанные в связи с вариантом выполнения, присущи по меньшей мере одному варианту выполнения рассматриваемого объекта изобретения. Таким образом, фразы «в одном варианте выполнения» или «в варианте выполнения», встречающиеся в разных местах на протяжении всего описания, не обязательно все относятся к одному и тому же варианту выполнения. Кроме того, конкретные признаки, конструкции или характерные особенности могут сочетаться любым соответствующим образом в одном или более вариантах выполнения.

На фиг. 1 изображен схематический разрез части иллюстративной турбомашины. Турбомашина, изображенная на фиг. 1, представляет собой центробежный компрессор 100, в котором могут быть применены описанные в данном документе устройства и способы изоляции области высокого давления от области низкого давления в турбомашине. Компрессор 100 описан в данном документе исключительно в качестве примера и не должен считаться ограничивающим данное изобретение. Специалистам должно быть понятно, что данное изобретение может быть реализовано в других типах компрессоров или в совершенно других типах турбомашин.

Компрессор 100 содержит кожух 102, вращаемый вал 104 и набор рабочих колес 106, прикрепленных к валу 104. В каждое рабочее колесо 106 по очереди поступает текучая среда. Рабочие колеса 106 передают кинетическую энергию текучей среде с увеличением при этом ее скорости. Диффузор 108 преобразует кинетическую энергию текучей среды в давление путем постепенного снижения скорости текучей среды. В лопаточных пространствах рабочих колес расположены лабиринтные уплотнения 114, а на распорных элементах 118, установленных на вале 104 между колесами 106 или на основаниях рабочих колес, расположены лабиринтные уплотнения 116. Компрессор 100 также содержит балансировочный поршень 119 для обеспечения осевого усилия, противодействующего осевому усилию вала 104, вызванному рабочими колесами 106. На балансировочном поршне расположено лабиринтное уплотнение 112. Каждое из уплотнений 114 лопаточного пространства, уплотнений 116 вала и уплотнения 112 балансировочного поршня изолирует область высокого давления от области низкого давления в компрессоре 100. Как объяснено более подробно ниже, каждое уплотнение 112, 114 и 116 может оказывать значительное воздействие на динамическую стабильность ротора компрессора 100. Следует понимать, что центробежный компрессор 100, показанный на фиг. 1, приведен исключительно в качестве примера и может содержать меньшее или большее количество составляющих элементов.

На фиг. 2 изображен пример лабиринтного уплотнения 200, которое может использоваться для изоляции области Р2 высокого давления от области Р1 низкого давления в турбомашине. Уплотнение 200 содержит роторную часть 202, имеющую набор канавок 204, расположенных на ней в цилиндрической конфигурации, и статорную часть 206, расположенную напротив роторной части. Между частью 206 и частью 202 имеется пространство, или зазор 208, для обеспечения возможности вращения роторной части 202. Роторная часть 202 совместно со статорной частью 206 образует бесконтактное уплотнение между областью P2 и областью P1. В лабиринтном уплотнении 202, изображенном на фиг. 2, статорная часть 206 может быть выполнена из истираемого материала. Таким образом, зазор 208 между частью 206 и частью 202 может быть выполнен небольшим, так как, если зубцы 224 на части 202 трутся об истираемый материал части 206, например, во время работы в переходных режимах, таких как запуск, остановка, колебания нагрузки и т.п., зубцы 224 образуют канавки в истираемом материале, в результате чего зазор 208 увеличивается.

Несмотря на то что малые зазоры в лабиринтных уплотнениях могут уменьшить протечку, они также отрицательно влияют на стабильность ротора ввиду образования вихря на входе в лабиринтное уплотнение и периферического потока, созданного внутри уплотнения центробежной силой вследствие вращения, как описано более подробно ниже со ссылкой на фиг. 3a и 3b.

На фиг. 3a и 3b изображены схематические виды, показывающие поток протечки в лабиринтном уплотнении, относящемся к тому же типу, что и уплотнение 200, изображенное на фиг. 2. Как показано на фиг. 3a и 3b, сильно сжатая текучая среда, поступающая в уплотнение 200, проходит в осевом направлении 302 ротора 300 из области высокого давления в область низкого давления и вследствие вращения ротора 300 имеет периферическую составляющую 304 потока, или вихрь, который проходит в направлении вращения вокруг периферии ротора 300. Составляющая 304 проходит в канавки 204 уплотнения 200 и оказывает непосредственное влияние на динамическую стабильность ротора. Вихрь на входе в лабиринтное уплотнение («вихрь на впуске») может вызывать появление в лабиринтном уплотнении усилий, которые часто приводят к самовозбужденным боковым вибрациям указанного уплотнения. Дестабилизирующие усилия в лабиринтном уплотнении возникают прежде всего вследствие вихря на впуске и периферической скорости потока. Эти усилия увеличиваются при уменьшении зазоров. Уменьшение зазоров ведет к увеличению вихря на впуске и распределению периферического давления, что может привести к нестабильности ротора. Таким образом, существует компромиссная взаимосвязь между уменьшенными протечками и стабильностью ротора в лабиринтных уплотнениях. Однако, когда ротор нестабилен, обычно требуется немедленная остановка турбомашины во избежание катастрофического отказа. Следовательно, динамическая стабильность ротора необходима для надлежащей работы турбомашин.

Как изложено выше, были предприняты попытки уменьшить скорость вихря на впуске лабиринтного уплотнения путем добавления одного или более гасителей вихрей в лабиринтное уплотнение или перед ним. Гасители вихрей могут исключить периферический поток и уменьшить скорость вихря на впуске. Для уменьшения скорости вихря на впуске также с некоторым успехом применялись отводящие отверстия, предусматривающие механическое выполнение в уплотнениях отклоняющих проходов для отклонения потока текучей среды высокого давления. Однако добавление гасителей вихрей и отводящих отверстий представляют собой сложные процессы (например, для отводящих отверстий требуется выполнение сложного сверления) и вносят дополнительные расходы на изготовление и проектирование.

Целью описанных в данном документе вариантов выполнения является создание недорогого решения для повышения динамической стабильности ротора. Ниже со ссылкой на фиг. 4 приведено описание варианта выполнения для улучшения динамических характеристик ротора в турбомашинах.

На фиг. 4 изображен схематический разрез устройства 400 для изоляции области P2 высокого давления от области P1 низкого давления в турбомашине согласно иллюстративному варианту выполнения. Устройство 400 может быть реализовано в турбомашине любого типа, в которой существует соединение между областью высокого давления и областью низкого давления. Например, устройство 400 может быть реализовано в центробежном компрессоре, таком как компрессор 100, изображенный на фиг. 1, или в центробежном компрессоре, содержащем большее или меньшее количество частей, или в экспандере, турбине, насосе и т.д.

Устройство 400 содержит лабиринтное уплотнение 402, имеющее набор канавок 404, расположенных на нем в спиральной конфигурации. Выполнение спиральных канавок 404 оказывает стабилизирующие воздействия в устройстве 400, как описано более подробно ниже. Соответственно, в уплотнении 402 отсутствуют гасители вихрей, расположенные в канавках 404 или перед ними. В варианте выполнения, изображенном на фиг. 4, уплотнение 402 содержит роторную часть 410, на которой выполнен набор канавок 404. Однако в других вариантах выполнения набор канавок 404 может быть выполнен на статорной части лабиринтного уплотнения, как показано на фиг. 8.

Набор канавок 404, расположенных в спиральной конфигурации, в целом может иметь положительный или отрицательный угол спирали (угол спирали представляет собой угол наклона резьбы к плоскости, перпендикулярной оси уплотнения).

В частности, протечка в лабиринтном уплотнении является функцией угла спирали, имеющей минимум при значении угла спирали, близком к 0° (цилиндрическая конфигурация). Жесткость перекрестного соединения является убывающей функцией угла спирали. Соответственно, в спиральных уплотнениях имеет место немного большая протечка, чем в цилиндрических, но они оказывают меньшие дестабилизирующие воздействия. Кроме того, протечка в лабиринтном уплотнении является функцией числа канавок: чем больше их число, тем меньше протечка.

Кольцевой газовый проход максимален, когда угол спирали равен 0° (то есть при цилиндрической траектории прохождения зубцов), что ведет к максимальному газовому вихрю и максимальным дестабилизирующим воздействиям. В то же время поверхность, где действуют аэродинамические усилия, является нарастающей функцией угла спирали (увеличивающей дестабилизирующие воздействия), следовательно, должен существовать оптимальный угол, при котором дестабилизирующие воздействия минимальны.

Величины угла спирали меньше 30° обеспечивают высокую стабильность и низкую протечку, тогда как величины больше 30° неприемлемы с точки зрения протечки.

Набор канавок 404 может быть создан механической обработкой или образован иным способом так, что части большей высоты (называемые в данном документе «зубцами» 418), образованные между канавками, имеют профиль, удовлетворяющий любым требованиям применения устройства. Например, профиль зубца может быть квадратным, трапецеидальным, треугольным или иметь любую другую форму, которая может быть предпочтительной для конкретного применения устройства. Канавки 404 могут быть выполнены в роторной части 410 лабиринтного уплотнения 402 механической обработкой с использованием любых известных или предложенных в будущем способов и/или устройств, способных формировать канавки, расположенные в спиральной конфигурации с требуемым углом спирали и имеющие требуемый профиль зубца.

Устройство 400 также содержит статорную часть 406, расположенную напротив роторной части 410, на которой выполнен набор канавок 404, в уплотнении с ней. Между статорной частью 406 и роторной частью 410 имеется зазор 408 для обеспечения возможности вращения роторной части 410. Статорная часть 406 может быть выполнена как часть уплотнения 402 или устройства 400, например в «кожухе» или «прокладке» (не показаны). Как вариант, статорная часть 406 может быть выполнена как неотъемлемая часть турбомашины, например корпус или кожух насоса, или как любая другая статорная часть турбомашины между областью высокого давления и областью низкого давления в турбомашине. В этом случае роторное лабиринтное уплотнение 402 может быть расположено непосредственно напротив статорной части 406 турбомашины. В некоторых вариантах выполнения, в которых часть 406 выполнена в виде части уплотнения 402 устройства 400, она может быть выполнена из истираемого материала, или, в качестве альтернативы, в некоторых других вариантах выполнения статорная часть 406 может иметь истираемое покрытие, выполненное на ее поверхности 416, расположенной напротив роторной части 410 в уплотнении с ней. Когда статорная часть 406 выполнена из истираемого материала или имеет выполненное на ней истираемое покрытие, зазор 408 между роторной частью 410 и статорной частью 406 может быть уменьшен, поскольку, если зубцы 418 части 402 ударяются или трутся о поверхность 416 части 406, например, во время периодов работы в переходных режимах, таких как запуск, остановка или колебания нагрузки, вызывающие вихрь или вибрации в роторной части 402, зубцы 418 образуют канавки в истираемом материале части 406 или ее поверхности 416, что приводит к увеличению зазора 408.

Лабиринтное уплотнение 402, изображенное на фиг. 4, может быть расположено между по меньшей мере одной роторной частью турбомашины и по меньшей мере одной статорной частью турбомашины между областью высокого давления и областью низкого давления турбомашины. Например, статорная часть 406 может быть выполнена на одной или более статорных частях турбомашины, а роторная часть 410, первая роторная часть 412 и/или вторая роторная часть 414 могут быть выполнены на одной или более роторных частях турбомашины. Роторная часть (роторные части) 410, 412, 414 совместно со статорной частью 406 изолирует область P2 высокого давления турбомашины от области P1 низкого давления турбомашины. Например, часть (части) 410, 412, 414 и часть 406 могут быть расположены на частях турбомашины для обеспечения уплотнения для лопаточных пространств рабочих колес, балансировочных цилиндров и т.д.

Следует понимать, что любые статорные или роторные части уплотнения 402 или устройства 400, «выполненные на» любых статорных или роторных частях турбомашины, могут быть выполнены за одно целое с этими частями с помощью любых средств или любых производственных технологий, которые известны или будут предложены в будущем в данной области (областях) техники. Ниже со ссылкой на фиг. 5 приведено описание другого варианта выполнения для улучшения динамических характеристик ротора в турбомашине.

На фиг. 5 изображен схематический разрез устройства 500 для изоляции области P2 высокого давления от области P1 низкого давления в турбомашине согласно другому иллюстративному варианту выполнения. Устройство 500 может быть реализовано в турбомашине любого типа, в которой существует соединение между областью высокого давления и областью низкого давления. Например, устройство 500 может быть реализовано в центробежном компрессоре, таком как компрессор 100, изображенный на фиг. 1, или в центробежном компрессоре, содержащем большее или меньшее количество частей, или в турбине, насосе и т.д.

Устройство 500 содержит лабиринтное уплотнение 502, имеющее первый набор канавок 504, расположенных в спиральной конфигурации, и второй набор канавок 506, расположенных в цилиндрической конфигурации рядом с первым набором канавок 504. Выполнение спиральных канавок 504 оказывает стабилизирующие воздействия в устройстве 500, как описано более подробно ниже. Соответственно, в уплотнении 502 отсутствуют гасители вихрей, расположенные в первом наборе канавок 504 и во втором наборе канавок 506 или перед ними. Уплотнение 502 может быть расположено между по меньшей мере одной роторной частью турбомашины и по меньшей мере одной статорной частью турбомашины между областью высокого давления и областью низкого давления в турбомашине. Уплотнение 502 содержит первую роторную часть 510, расположенную в области высокого давления турбомашины, и вторую роторную часть 512, расположенную смежно с первой частью 510 в области низкого давления в турбомашине. Первый набор канавок 504, расположенных в спиральной конфигурации, выполнен на части 510 в области высокого давления турбомашины, а второй набор канавок 506, расположенных в цилиндрической конфигурации, выполнен на части 512 в области низкого давления турбомашины.

В варианте выполнения, изображенном на фиг. 5, спиральная конфигурация имеет угол спирали, составляющий 10° или менее, предпочтительно от 0,5° до 5°, вследствие чего достигается эффект стабилизации турбомашины и протечка, обусловленная набором канавок со спиральной конфигурацией, является незначительной. Набор канавок 510 со спиральной конфигурацией содержит по меньшей мере пять канавок. Набор канавок 510 расположен рядом с набором канавок 512. Предпочтительно, как показано на фиг. 5, набор канавок со спиральной конфигурацией расположен непосредственно смежно с набором канавок с цилиндрической конфигурацией.

Предпочтительно набор канавок со спиральной конфигурацией и набор канавок с цилиндрической конфигурацией оба относятся либо к указанным роторным частям, либо к указанным статорным частям. В варианте выполнения, изображенном на фиг. 5, они оба относятся к роторной части.

Лабиринтное уплотнение имеет первый зазор в зоне, где расположен набор канавок 510, и имеет второй зазор в зоне, где расположен набор канавок 512, при этом предпочтительно соотношение между первым зазором и вторым зазором меньше 2 или равно 2 и больше 0,5 или равно 0,5. В предпочтительном варианте выполнения, изображенном на фиг. 5, это соотношение примерно равно 1.

Набор канавок 504, расположенных в спиральной конфигурации, может проходить по существу по часовой стрелке или против часовой стрелки.

Были получены неожиданные результаты с точки зрения стабильности и протечки для компрессоров с давлением на входе до 150 бар и с комбинацией первого набора канавок 504, расположенных в спиральной конфигурации, и второго набора канавок 506, расположенных в цилиндрической конфигурации, при этом угол спирали спиральной конфигурации составлял от 0,5° до 10°, более конкретно от 0,5° до 5°.

Кроме того, для ограничения протечки между областью высокого давления и областью низкого давления в центробежном компрессоре число канавок (или зубцов) предпочтительно должно составлять по меньшей мере 5.

Первый набор канавок 504 и второй набор канавок 506 могут быть выполнены механической обработкой или образованы иным способом так, что части большей высоты (называемые в данном документе «зубцами»), образованные между канавками, имеют профиль, удовлетворяющий любым требованиям применения устройства. Например, профиль зубца может быть квадратным, трапециевидным, треугольным или иметь любую другую форму, которая может быть предпочтительной для конкретного применения устройства. Первый набор канавок 504 и второй набор канавок 506 могут быть выполнены соответственно в первой роторной части 510 и второй роторной части 512 уплотнения 502 механической обработкой с использованием любых известных или предложенных в будущем способов и/или устройств, способных формировать соответственно канавки 504, расположенные в спиральной конфигурации с требуемым углом спирали и имеющие требуемый профиль зубца, и канавки 506, расположенные в цилиндрический конфигурации и имеющие требуемый профиль зубца.

Устройство 500 также содержит статорную часть 508, расположенную напротив первой роторной части 510, на которой выполнен первый набор канавок 504, и второй роторной части 512, на которой выполнен второй набор канавок 506, в уплотнении с этими частями. Между статорной частью 508 и первой и второй роторными частями 510 и 512 имеется зазор 514 для обеспечения возможности вращения роторных частей 510, 512. Статорная часть 508 может быть выполнена как часть уплотнения 502 или устройства 500, например в «кожухе» или «прокладке» (не показаны). Как вариант, статорная часть 506 может быть выполнена как неотъемлемая часть турбомашины, например корпус или кожух насоса, или как любая другая статорная часть турбомашины между областью высокого давления и областью низкого давления в турбомашине. В этом случае роторное лабиринтное уплотнение 502 может быть расположено непосредственно напротив статорной части 508 турбомашины. В некоторых вариантах выполнения, в которых статорная часть 508 является частью лабиринтного уплотнения 502 или частью устройства 500, она может быть выполнена из истираемого материала или, в качестве альтернативы, часть 508 может иметь истираемое покрытие, выполненное на ее поверхности 518, расположенной напротив первой роторной части 510 и второй роторной части 512 в уплотнении с ними. В вариантах выполнения, в которых часть 508 выполнена из истираемого материала или имеет истираемое покрытие, выполненное на ее поверхности 518, зазор 514 может быть уменьшен.

Несмотря на то что первый набор канавок 504, расположенных в спиральной конфигурации, изображен на фиг. 5 как содержащий три спиральные канавки, это количество является исключительно примерным и не должно считаться ограничивающим. Например, первый набор канавок 504 может содержать четыре, пять, шесть или любое другое количество спиральных канавок. Аналогичным образом, второй набор канавок 506, расположенных в цилиндрической конфигурации, может содержать любое число цилиндрических канавок.

Несмотря на то что в варианте выполнения, изображенном на фиг. 5, первый набор канавок 504 выполнен на первой роторной части 510, а второй набор канавок 506 выполнен на второй роторной части 512, следует понимать, что в некоторых других вариантах выполнения первый и второй наборы канавок 504, 506 могут быть выполнены на статорной части 508 лабиринтного уплотнения, как показано на фиг. 9a.

Также следует понимать, что любые статорные или роторные части уплотнения 502 или устройства 500, «выполненные на» любых роторных или статорных частях турбомашины, могут быть выполнены за одно целое с этими частями с помощью любых добавляющих или удаляющих средств или других производственных технологий, которые известны или будут предложены в будущем в данной области (областях) техники.

Кроме того, следует понимать, что первый и второй наборы канавок могут быть составлены из двух различных частей: одна часть с первой конфигурацией и другая часть со второй конфигурацией (фиг. 9b). Такое решение может быть применимо как для роторных, так и для статорных конструкций и может быть выполнено во всех возможных комбинациях (фиг. 9b).

Выполнение второго набора канавок 506, расположенных в цилиндрической конфигурации, в дополнение к первому набору канавок 504, расположенных в спиральной конфигурации, в лабиринтном уплотнении 504 уменьшает протечку в уплотнении 502 в дополнение к обеспечению стабилизирующих воздействий благодаря выполнению спиральных канавок, как описано более подробно ниже со ссылкой на фиг. 6а и 6b, иллюстрирующих способ работы устройства 500.

Ниже приведено описание способа работы устройств 400, 500 со ссылкой на фиг. 6а и 6b. На фиг. 6а и 6b изображены схематические виды, на которых показаны составляющие потока в устройствах 400, 500, изображенных на фиг. 4 и 5, при их расположении между по меньшей мере одной роторной частью турбомашины и по меньшей мере одной статорной частью турбомашины между областью высокого давления и областью низкого давления турбомашины.

Как показано на фиг. 6а и 6b (и со ссылкой на фиг. 4 и 5), вследствие разности давлений в уплотнении 402, 502, основной поток 602 сильно сжатой текучей среды поступает в уплотнение 402, 502 из области Р2 высокого давления турбомашины, проходит через зазор по уплотнению 402, 502 и выходит из лабиринтного уплотнения при значительно меньшем давлении Р1. Сильно сжатый основной поток 602, поступающий в уплотнение 402, 502, проходит в осевом направлении ротора 600 из области высокого давления в область низкого давления и вследствие вращения ротора 600 имеет периферическую составляющую 604, или вихрь, который проходит в направлении вращения вокруг периферии ротора 600.

Как описано выше со ссылкой на фиг. 2, 3a и 3b, вихрь на впуске в лабиринтное уплотнение может вызвать появление в указанном уплотнении дестабилизирующих усилий, которые могут привести к нестабильности ротора.

Однако, как изображено на фиг. 6а и 6b, набор канавок 404, 504, расположенных в спиральной конфигурации в уплотнении 402, 502, приводит к появлению осевой составляющей 606 в относительной скорости потока, которая распространяется в осевом направлении, противоположном (противоточном) осевому направлению основного потока сильно сжатой текучей среды, поступающей в уплотнение 402, 502. Составляющая 606 противодействует основному потоку вблизи уплотнения 402, 502 с обеспечением нарушения вихря основного потока вблизи лабиринтного уплотнения. Таким образом, составляющая 606, созданная набором канавок 404, 504, расположенных в спиральной конфигурации, действует в качестве гасителя вихрей для уменьшения вихря на впуске, в результате чего обеспечивается стабилизирующее воздействие.

Таким образом, динамическая стабильность ротора в лабиринтном уплотнении повышается без модификации, предусматривающей добавление гасителей вихрей, расположенных в лабиринтном уплотнении или перед ним. Соответственно, выполнение набора канавок 404, 504, расположенных в спиральной конфигурации в лабиринтных уплотнениях 402, 502, может обеспечить простое, удобное и экономически эффективное повышение динамической стабильности ротора в лабиринтных уплотнениях.

Кроме того, применительно к устройству 500, изображенному на фиг. 5, составляющие потока во второй роторной части 512, имеющей второй набор канавок 506, расположенных на ней в цилиндрической конфигурации, аналогичны составляющим в лабиринтном уплотнении 200, которое изображено на фиг. 2, 3a и 3b и в котором имеет место меньшая протечка, но большие вихрь и нестабильность. Однако, поскольку суммарный поток, поступающий во вторую роторную часть 512, уже значительно уменьшен спиральными канавками первой роторной части 510, проблем с нестабильностью во второй роторной части 512 не возникает. Кроме того, набор цилиндрических канавок 506 части 512 дополнительно уменьшает поток протечки в уплотнении 502, особенно во время работы в установившемся режиме. Таким образом, благодаря наличию первого набор канавок, расположенных в спиральной конфигурации, и второго набора канавок, расположенных в цилиндрической конфигурации, обеспечивается уплотнение, характеризующееся высокой стабильностью и малой протечкой.

На фиг. 7 изображен схематический вид, иллюстрирующий изменения вихря в лабиринтном уплотнении согласно иллюстративным вариантам выполнения. Изменения вихря происходят в лабиринтном уплотнении вследствие появления противодействующей осевой составляющей потока, которая противодействует основному потоку или распространяется в том же направлении в зависимости от направления вращения. На фиг. 7 показан основной поток 602 текучей среды, поступающий в уплотнение 402, 502 через зазор. Как изображено на фиг. 7, осевая составляющая 606 относительной скорости потока вызвана спиральными канавками и противоположна основному потоку 602. Направление осевого потока 606 может быть положительным или отрицательным в зависимости от направления вращения ротора. Составляющая 606 может быть положительной или отрицательной в зависимости от угла спирали. Изменение осевой составляющей потока 606 уменьшает тангенциальную составляющую 604, в результате чего вихрь уменьшается с получением преимущества с точки зрения динамических характеристик ротора.

На фиг. 8 и 9 изображены схематические разрезы модифицированного устройства для изоляции области высокого давления от области низкого давления в турбомашине согласно иллюстративному варианту выполнения. Фиг.8 и 9 просто изображают устройства, которые показаны соответственно на фиг. 4 и 5, но в которых первый и/или второй наборы канавок 404/506 выполнены на статорной части 406 устройства. Соответственно, описание этих устройств повторно не приводится. Потоки протечки в вариантах выполнения, изображенных на фиг. 8 и 9, аналогичны потокам протечки в вариантах выполнения, изображенных на фиг. 4 и 5. Таким образом, предполагается, что устройства 800 и 900, изображенные на фиг. 8 и 9, обеспечивают те же преимущества, что и устройства, изображенные на фиг. 4 и 5.

Преимущество иллюстративных вариантов выполнения, описанных в данном документе, заключается в применении недорогого решения для повышения динамической стабильности ротора. Другое преимущество согласно иллюстративным вариантам выполнения заключается в создании уплотнений для турбомашин, которые являются простыми и экономически эффективными, но при этом характеризуются высокой демпфирующей способностью и малой протечкой.

Еще одно преимущество согласно иллюстративным вариантам выполнения заключается в применении высокостабильных уплотнений с малой протечкой в турбомашине без необходимости установки дополнительных устройств или выполнения сложного сверления и/или модифицирования существующих турбомашин, в которых установлены уплотнения, как того требуют существующие решения. Иллюстративные варианты выполнения, описанные в данном документе, могут быть взаимозаменяемыми с известными конструкциями или требовать только минимальных модификаций существующих технологий. Таким образом, благодаря иллюстративным вариантам выполнения существует возможность модернизации существующего оборудования путем добавления устройств, предназначенных для обеспечения уплотнения в турбомашинах и описанных в данном документе, причем указанные устройства просты в изготовлении, характеризуются малой протечкой благодаря наличию малых зазоров и обладают высокой демпфирующей способностью и высокой стабильностью.

Описанные иллюстративные варианты выполнения обеспечивают устройства и способы для создания высокодемпфирующих уплотнений в турбомашинах. Следует понимать, что данное описание не ограничивает изобретение. Напротив, предполагается, что иллюстративные варианты выполнения охватывают варианты, модификации и эквиваленты, находящиеся в рамках сущности и объема изобретения, определяемых прилагаемой формулой изобретения. Кроме того, в подробном описании иллюстративных вариантов выполнения для обеспечения всестороннего понимания изобретения приведены многочисленные конкретные детали. Однако специалисту должно быть понятно, что различные варианты выполнения могут быть реализованы без таких конкретных деталей.

Несмотря на то что особенности и элементы представленных иллюстративных вариантов выполнения описаны в вариантах выполнения в конкретных комбинациях, каждая особенность или элемент может использоваться отдельно без других особенностей и элементов либо в различных комбинациях с другими описанными особенностями и элементами или без них.

В предложенном описании примеры объекта изобретения используются для обеспечения возможности реализации изобретения на практике, включая изготовление и использование любых устройств или установок и осуществление любых предусмотренных способов любым специалистом. Объем правовой охраны изобретения определен формулой изобретения и может охватывать другие примеры, очевидные специалистам в данной области техники. Подразумевается, что такие другие примеры находятся в рамках объема формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСТИРАЕМОЕ УПЛОТНЕНИЕ С ОСЕВЫМ СМЕЩЕНИЕМ | 2010 |

|

RU2550217C2 |

| ЦЕНТРОБЕЖНОЕ РАБОЧЕЕ КОЛЕСО И ТУРБОМАШИНА | 2012 |

|

RU2601909C2 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ И ТУРБОМАШИНА | 2011 |

|

RU2601687C2 |

| Лабиринтно-винтовое уплотнение | 1979 |

|

SU785574A1 |

| СИСТЕМА УПЛОТНЕНИЯ ВАЛА | 2012 |

|

RU2589417C2 |

| Компрессор, система для подвода уплотнительного газа и способ | 2013 |

|

RU2611136C2 |

| МНОГОСТУПЕНЧАТАЯ ЦЕНТРОБЕЖНАЯ ТУРБОМАШИНА | 2012 |

|

RU2600482C2 |

| ЩЕТОЧНОЕ УПЛОТНЕНИЕ | 2010 |

|

RU2555948C2 |

| Уплотнительное устройство между ротором и статором газотурбинного двигателя | 2018 |

|

RU2762016C2 |

| ИСТИРАЕМОЕ УПЛОТНЕНИЕ ДЛЯ ВНУТРЕННЕГО КОЖУХА СТАТОРА | 2011 |

|

RU2581328C2 |

Изобретение относится к устройству для изоляции области высокого давления в турбомашине от области низкого давления в турбомашине. Турбомашина содержит одну или более статорных частей и одну или более роторных частей. Устройство содержит лабиринтное уплотнение 502, имеющее первый набор канавок 504 и второй набор канавок 506, причем первый набор канавок расположен в спиральной конфигурации, а второй набор канавок расположен в цилиндрической конфигурации, при этом уплотнение 502 расположено между по меньшей мере одной из указанных одной или более роторных частей турбомашины и по меньшей мере одной из указанных одной или более статорных частей турбомашины между областью высокого давления и областью низкого давления турбомашины, а спиральная конфигурация имеет угол спирали, составляющий 10° или менее, предпочтительно от 0,5° до 5°, вследствие чего достигается эффект стабилизации турбомашины и протечка, обусловленная вторым набором канавок, является незначительной. 13 з.п. ф-лы, 12 ил.

1. Устройство для изоляции области высокого давления в турбомашине от области низкого давления в турбомашине, причем турбомашина содержит одну или более статорных частей и одну или более роторных частей, содержащее:

лабиринтное уплотнение, имеющее первый набор канавок и второй набор канавок, причем первый набор канавок расположен в спиральной конфигурации, а второй набор канавок расположен в цилиндрической конфигурации, при этом лабиринтное уплотнение расположено между по меньшей мере одной из указанных одной или более роторных частей турбомашины и по меньшей мере одной из указанных одной или более статорных частей турбомашины между областью высокого давления и областью низкого давления турбомашины,

при этом указанная спиральная конфигурация имеет угол спирали, составляющий 10° или менее, предпочтительно от 0,5° до 5°, с обеспечением достижения эффекта стабилизации турбомашины и незначительной величины протечки, обусловленной вторым набором канавок.

2. Устройство по п. 1, в котором второй набор канавок содержит по меньшей мере пять канавок.

3. Устройство по п. 1, в котором первый набор канавок расположен рядом со вторым набором канавок.

4. Устройство по п. 1, в котором первый набор канавок расположен непосредственно вблизи второго набора канавок.

5. Устройство по п. 1, в котором лабиринтное уплотнение имеет первый зазор в зоне, где расположен первый набор канавок, и имеет второй зазор в зоне, где расположен второй набор канавок, при этом соотношение между первым зазором и вторым зазором меньше 2 или равно 2 и больше 0,5 или равно 0,5.

6. Устройство по п. 5, в котором соотношение между первым зазором и вторым зазором примерно равно 1.

7. Устройство по п. 1, в котором первый набор канавок и второй набор канавок оба относятся либо к указанным роторным частям, либо к указанным статорным частям.

8. Устройство по п. 1, в котором лабиринтное уплотнение содержит первую роторную часть, на которой выполнен указанный первый набор канавок, расположенных в спиральной конфигурации, и вторую роторную часть, которая расположена смежно с первой роторной частью и на которой выполнен указанный второй набор канавок, расположенных в цилиндрической конфигурации, при этом первая роторная часть расположена на указанной по меньшей мере одной из одной или более роторных частей турбомашины в области высокого давления турбомашины, вторая роторная часть расположена на указанной по меньшей мере одной из одной или более роторных частей турбомашины в области низкого давления турбомашины, и первая роторная часть и вторая роторная часть расположены напротив указанной по меньшей мере одной из одной или более статорных частей турбомашины с созданием уплотнения с этой частью.

9. Устройство по п. 8, в котором первая роторная часть вращается в направлении, совпадающем с направлением вращения второй роторной части.

10. Устройство по п. 8, в котором первая роторная часть и вторая роторная часть изготовлены из двух отдельных частей.

11. Устройство по любому из предыдущих пунктов, в котором выполнены независимые роторные и статорные части во всех их возможных комбинациях.

12. Устройство по п. 8, дополнительно содержащее статорную часть, покрытую истираемым материалом и расположенную на указанной по меньшей мере одной или большем количестве статорных частей турбомашины, напротив указанных первой и второй вращающихся частей лабиринтного уплотнения в уплотнении с ними.

13. Устройство по п. 1, в котором лабиринтное уплотнение содержит статорную часть, расположенную на указанной по меньшей мере одной из одной или более статорных частей турбомашины между областью высокого давления и областью низкого давления турбомашины, при этом первый набор канавок выполнен на указанной статорной части в области высокого давления турбомашины, второй набор канавок выполнен рядом с первым набором канавок на указанной статорной части в области низкого давления турбомашины и статорная часть расположена напротив указанной по меньшей мере одной из одной или более роторных частей турбомашины с созданием уплотнения с этой частью.

14. Устройство по п. 1, дополнительно содержащее роторную часть, расположенную на указанной по меньшей мере одной или большем количестве роторных частей турбомашины напротив указанной статорной части лабиринтного уплотнения.

| Станок для фиксации животных | 1987 |

|

SU1505534A1 |

| US 6368077 B1, 09.04.2002 | |||

| УПЛОТНЕНИЕ ВАЛА | 1998 |

|

RU2146343C1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

Авторы

Даты

2017-04-14—Публикация

2013-04-26—Подача