Изобретение относится к уплотнительному устройству между роторной частью и статорной частью газотурбинной машины летательного аппарата, в которой должен протекать газ.

В настоящей заявке:

- термин «радиальный» означает (по существу) перпендикулярный оси X, упомянутой ниже,

- термин «окружной» означает проходящий вокруг оси X, в направлении Y, показанном на фиг. 8,

- термины «наружный» и «внутренний» обозначают, соответственно, радиально наружный и радиально внутренний, и

- термин «лабиринтная уплотнительная кромка» также часто будет переводиться как «притирающаяся лента (уплотнение)» или «гребешок»,

- термин «осевой» означает направление, параллельное оси вращения, в частности, лопаток турбомашины, то есть параллельное уже упомянутой оси Х, и

- термины «верхний по потоку» и «нижний по потоку» обозначают осевые положения относительно главного направления перемещения газа в турбомашине.

Как правило, статорная часть содержит наружный корпус, внутри которого по окружности прикреплены, в качестве части уплотнительной системы, блоки из истираемого материала, формирующие радиально внутренние покрытия, выполненные с возможностью взаимодействия с лабиринтными уплотнительными кромками роторных лопаток, которые могут вращаться вокруг оси (X) внутри наружного корпуса. Наружные стенки такой турбомашины с истираемыми внутренними покрытиями могут быть, в частности, сформированы корпусом компрессора или турбины, или кольцом.

Кроме того, статорная часть в типичном случае также содержит блоки истираемого материала, которые могут формировать радиально внутренние покрытия бандажей (или распределителей) неподвижных лопаток статора, выполненные с возможностью взаимодействия с лабиринтными уплотнительными кромками.

Однако в результате возникновений напряжений от тепловых и аэродинамических нагрузок происходят относительные перемещения между лопатками и корпусами.

Следовательно, для обеспечения максимально возможной эффективности турбомашины, необходимо ограничить утечки газа, возникающие между подвижными лопатками роторной части или неподвижными лопатками статорной части, обычно в местоположении вышеупомянутых лабиринтных уплотнительных кромок и покрытия из истираемого материала, расположенного напротив. Типичные лабиринтные уплотнительные кромки или уплотнительные устройства, состоящие из лабиринтных уплотнительных кромок и блоков или покрытий, изготовленных из истираемого материала, предназначены для предотвращения или ограничения таких утечек с помощью противодействия осевому прохождению газа в направлении ниже по потоку, пока газ, обходящий вращающиеся лопатки, не участвует в работе турбины.

Фактически регулирование уплотнения ротора/статора является важным элементом рабочей характеристики турбины низкого или высокого давления (НД/ВД) турбомашины, как упомянуто выше, и в типичном случае обеспечивается с одной стороны LPTACC или НРТАСС (Low/High Pressure Turbine Active Clearance Control Valve, клапаном управления активным радиальным зазором турбины системы низкого или высокого давления), который уменьшает радиальный зазор ротора/статора, а с другой стороны лабиринтами, предусмотренными на верхней части лопаток и на промежуточных кольцах, напротив клапанов, которые создают уплотнение для данного радиального зазора.

Однако эффективность этих лабиринтных уплотнительных кромок не является оптимальной и зависит от нескольких параметров, таких как их количество, толщина и ступенчатость. Кроме того, потенциально избыточный радиальный зазор продолжает существовать вследствие, среди прочего, наличия допусков на изготовление деталей.

В результате поток газа, проходящий через участки уплотнения ротора/статора, остается значительным, несмотря на то, что до настоящего времени были разработаны различные недостаточные технологические предложения, в частности, на основании конструкции, называемой «ступенчатые наклоны».

Целью предложенного изобретения является исключение этих ситуаций.

Соответственно, предложено уплотнительное устройство, расположенное между роторной частью и статорной частью газотурбинной машины летательного аппарата, в которой газ должен протекать в направлении вниз по потоку, причем роторная часть выполнена с возможностью вращения относительно статорной части вокруг оси (X), при этом уплотнительное устройство содержит по меньшей мере одно покрытие из истираемого материала, прикрепленное к статорной части и выполненное с возможностью взаимодействия с по меньшей мере двумя лабиринтными уплотнительными кромками, соответственно, верхней по потоку и нижней по потоку в осевом направлении, проходящими радиально по крайнему участку роторной части, и при этом покрытие и указанные по меньшей мере две лабиринтные уплотнительные кромки имеют в радиальном направлении, соответственно, по меньшей мере две свободные осевые уплотнительные поверхности, соответственно верхнюю по потоку и нижнюю по потоку в осевом направлении, и соответствующие свободные концы, причем свободный конец нижних по потоку лабиринтных уплотнительных кромок и нижняя по потоку свободная осевая уплотнительная поверхность расположены в радиальных положениях (обращены в радиальном направлении), каждое из которых находится дальше от оси (X), чем свободный конец верхних по потоку лабиринтных уплотнительных кромок и чем верхняя по потоку свободная осевая уплотнительная поверхность (обращенная в радиальном направлении), причем

предложенное устройство отличается тем, что в осевом направлении выше по потоку от указанных по меньшей мере двух лабиринтных уплотнительных кромок относительно направления потока газа в этой зоне турбомашины уплотнительное устройство содержит окружную стенку, которая радиально проходит за пределы верхней по потоку свободной осевой уплотняющей поверхности указанного покрытия с проникновением в радиальном направлении в поток газа и с образованием тем самым по существу поперечного препятствия для потока газа, проходящего вверх по потоку, для создания у свободного конца верхней по потоку лабиринтной уплотнительной кромки разделения циркулирующего газа.

По сравнению с конструктивным решением, в котором отсутствует это сочетание характеристик и, соответственно, в частности, по сравнению с решением, использующим осевые поверхности покрытия, все из которых расположены на одном и том же радиусе (называемое «прямолинейным» расположением), получают существенное улучшение уплотнения в результате использования вышеупомянутой ступенчатости и указанной окружной стенки, которая с помощью образования низкой стенки проникает в радиальном направлении в газовый поток. Такое решение обеспечивает возможность благоприятного разделения потока даже в направлении конца верхней по потоку лабиринтной уплотнительной кромки. Это в результате приводит к меньшему поперечному сечению утечки, чем при использовании любой другой формы лабиринтных уплотнительных кромок/пар уплотняющих поверхностей покрытия, и к улучшению удельного расхода обходного газового потока.

Однако было установлено, что в этом случае при реализации вышеупомянутого решения могут существовать практические проблемы, заключающиеся во встречающихся трудностях в отношении тепловых и аэродинамических состояний, создающих множественные ситуации, которые могут возникать при полете и на земле.

Поэтому предложено, в частности, для содействия оптимизированному позиционированию, следующее:

- указанная стенка, или низкая стенка, должна проходить в радиальном направлении до положения, в котором она обращена в осевом направлении к части верхней по потоку лабиринтной уплотнительной кромки, расположенной в радиальном направлении на расстоянии от свободного конца указанной верхней по потоку лабиринтной уплотнительной кромки, и/или

- указанная окружная стенка в осевом направлении должна быть расположена у верхнего по потоку в осевом направлении конца верхней по потоку свободной осевой уплотняющей поверхности покрытия, или в направлении верхнего по потоку конца, и/или

- от свободной осевой уплотняющей поверхности верхней по потоку от покрытия эта окружная стенка должна проходить на расстояние в радиальном направлении, превышающем или равном 1,5 мм, и/или

- от той же самой верхней по потоку осевой уплотняющей поверхности указанного покрытия указанная окружная стенка должна проходить в радиальном направлении на расстояние, предпочтительно от 1,25 до 5 мм,

- и/или определенные соотношения должны соответствовать соотношениям, см. ниже:

1≤D1/D2≤1,5;

1≤L2/L1≤4;

1≤L3/L1≤3.

Испытания показали увеличение падения давления (и, соответственно, утечки) приблизительно на 10% по сравнению с вышеупомянутым решением при свободных осевых уплотняющих поверхностях покрытия, все из которых расположены на одном и том же радиусе (называемое «прямолинейным» расположением) и без окружной стенки, образующей низкую стенку.

По соображениям, схожим с вышеизложенными, и даже несмотря на то, что наибольшее рассеивание энергии, которое, как предполагается, создается в результате разделения у конца верхней по потоку лабиринтной уплотнительной кромки, возникает ниже лабиринтной уплотнительной кромки (кромок), для применения в верхней части вращающихся лопаток и, соответственно, ротора также предложено нижеследующее:

- оконечная часть роторной части, от которой в радиальном направлении проходят указанные по меньшей мере две лабиринтные уплотнительные кромки, должна содержать полку лопатки, выполненную у верхнего по потоку конца с прерывателем потока, обращенным вверх по потоку, и

- в радиальном направлении указанная окружная стенка должна проходить напротив прерывателя потока, но на расстоянии от него.

Таким образом, окружная стенка будет расположена как выше по потоку на достаточном расстоянии от верхней по потоку лабиринтной уплотнительной кромки для предотвращения тем самым опасности возникновения контакта во время перемещения, обусловленного вышеупомянутыми тепловыми и аэродинамическими состояниями, так и в радиальном направлении установлена между двумя поверхностями, направляющими сформированный поток газа:

- с помощью прерывателя потока (который в типичном случае будет проходить выше по потоку за пределы указанной окружной стенки),

- и с помощью верхней по потоку свободной осевой уплотняющей поверхности покрытия, проходящей ниже по потоку от этой окружной стенки.

Другим соображением, принятым во внимание, является простое серийное производство, сборка и техническое обслуживание (замена) этой окружной стенки.

Соответственно, также предложено нижеследующее:

- указанная окружная стенка должна быть сформирована возвышением, образованным на указанном покрытии и проходящим радиально от верхней по потоку свободной осевой уплотняющей поверхности указанного покрытия, и/или

- указанная стенка должна быть выполнена как одно целое с указанным покрытием.

По подобным причинам также предложено нижеследующее:

- покрытие должно иметь ячеистую структуру, содержащую радиальные ячейки, каждая из которых имеет осевой размер, и

- окружная стенка должна иметь осевую толщину, большую, чем осевой размер ячейки, расположенной на той же окружности поперек указанной оси (X).

Такое решение будет объединять механическую прочность и надежность с легкостью сборки и технического обслуживания.

Другое принятое во внимание соображение касается оптимизации создания разделений потока у конца верхних по потоку лабиринтных уплотнительных кромок.

Соответственно, также предложено нижеследующее:

- по меньшей мере верхняя по потоку лабиринтная уплотнительная кромка в направлении верхней по потоку свободной осевой уплотняющей поверхности должна быть наклонена в направлении вверх по потоку относительно оси (X) и в радиальном направлении к данной оси по меньшей мере по части ее длины, или

- свободный конец верхней по потоку лабиринтной уплотнительной кромки должен быть расположен радиально напротив осевой верхней по потоку части верхней по потоку свободной уплотняющей поверхности.

Второе соображение обеспечивает возможность использования преимущества радиального влияния разделения на газовый поток по значительной осевой длине у конца покрытия.

Кроме того, предложено, чтобы по меньшей мере указанные две аксиально свободные осевые уплотняющие поверхности, соответственно, в осевом направлении верхняя и нижняя по потоку, имели радиальную соединительную стенку между ними (то есть перпендикулярную оси X).

Было установлено, что с точки зрения легкости изготовления и механической прочности такая радиальная соединительная стенка является в данном случае предпочтительной конструктивному выполнению с наклоном, как в патентном документе US 2009067997 (стенки 112).

Предложенное изобретение также относится по существу к газотурбинной машине летательного аппарата, отличающейся тем, что она выполнена с уплотнительным устройством, имеющим все или часть вышеупомянутых характеристик.

Предложенное изобретение будет, при необходимости, более понятным, при этом другие детали, характеристики и преимущества изобретения будут более очевидными при прочтении нижеследующего описания, приведенного в качестве неограничивающего примера со ссылкой на прилагаемые чертежи, на которых:

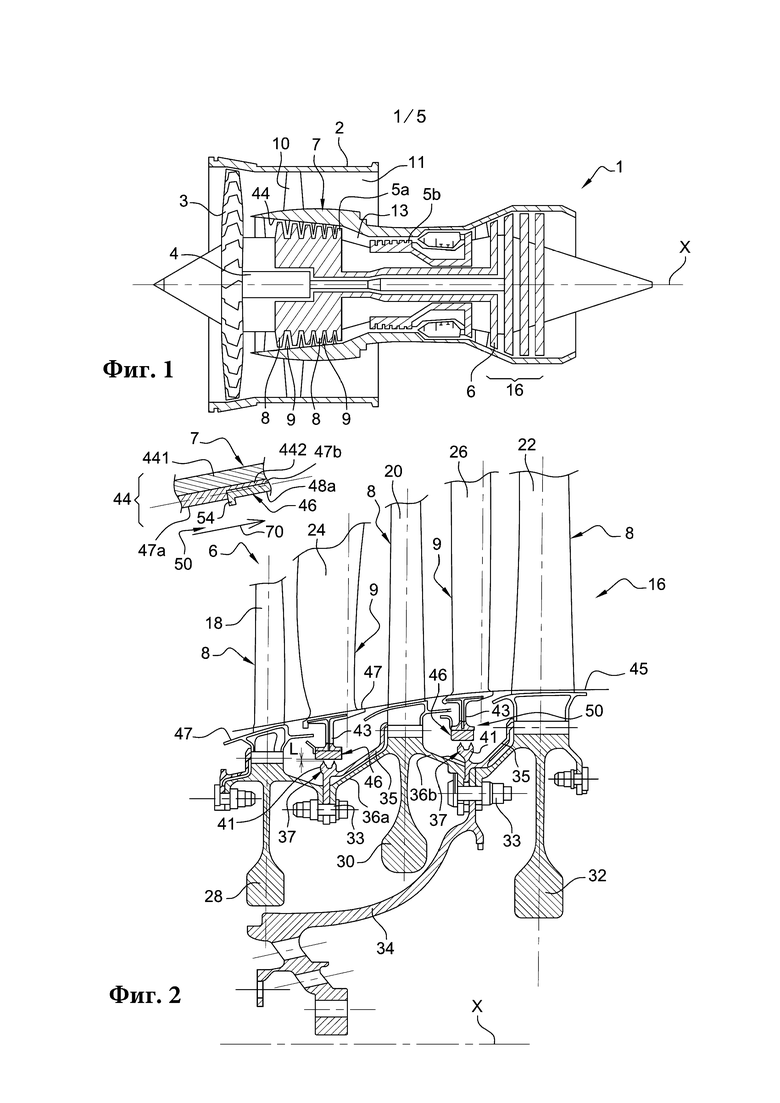

на фиг. 1 представлен схематический частичный осевой разрез части турбомашины, устанавливаемой на летательном аппарате,

на фиг. 2 показана по тому же вертикальному разрезу вдоль средней плоскости, содержащей ось X, часть турбины низкого давления, которая может быть установлена в турбомашине, показанной на фиг. 1,

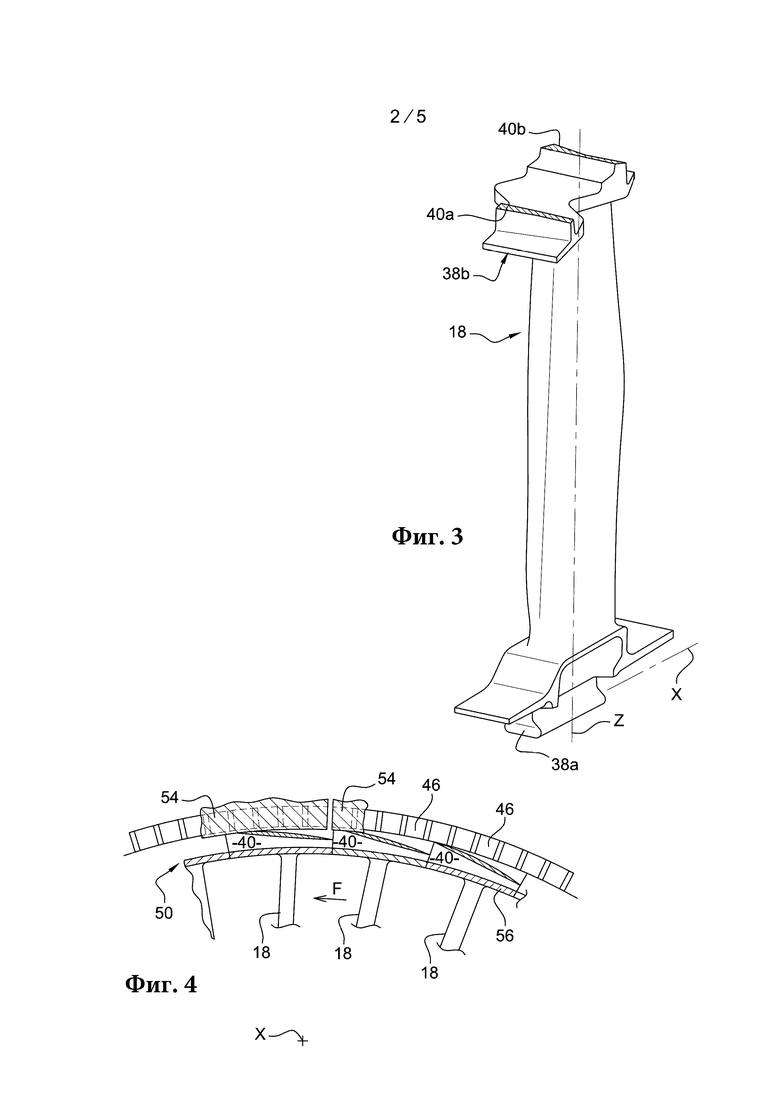

на фиг. 3 показан вид в аксонометрии вращающейся лопатки (ротора), которая может быть установлена в турбине, показанной на фиг. 2,

на фиг. 4 представлен вертикальный разрез по линии IV-IV, показанной на фиг. 5, на уровне подвижных лопаток ступени турбины, подлежащих сборке в наружном корпусе, размещающем их,

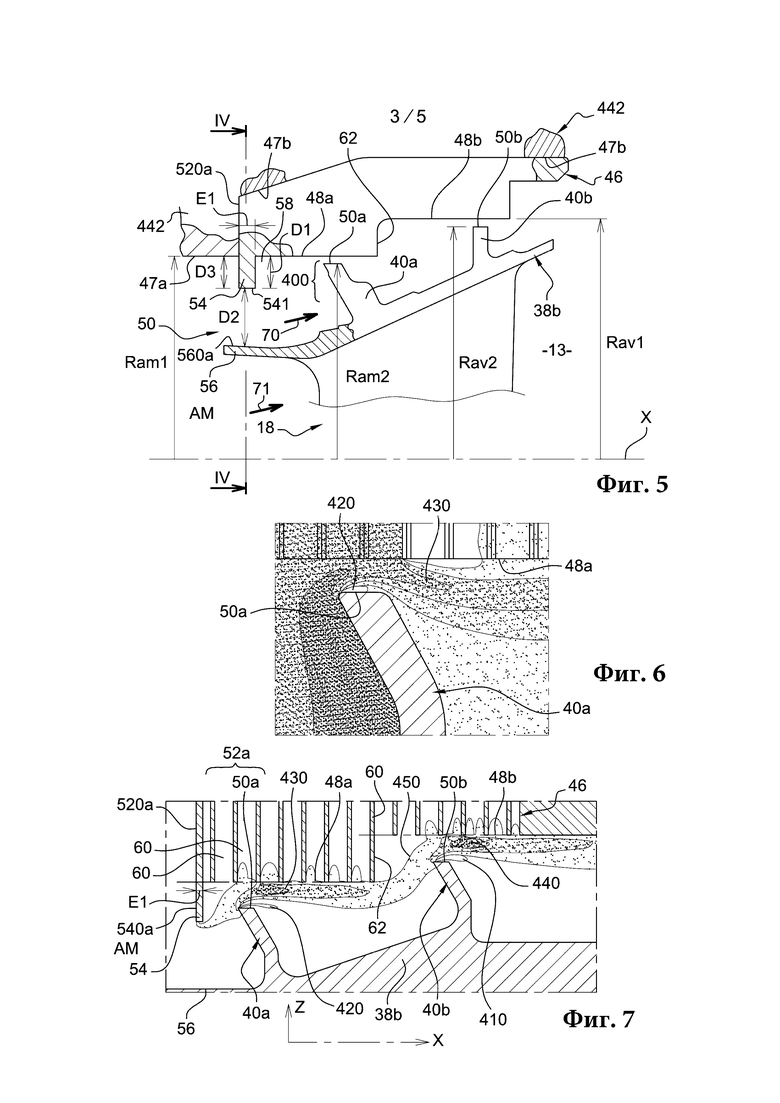

на фиг. 5 показано в осевом частичном разрезе взаимодействие истираемого покрытия и конца указанной подвижной лопатки,

на фиг. 6 показано поле полного давления под верхней лабиринтной уплотнительной кромкой, собранной таким образом, при испытании (на котором ясно видно создаваемое разделение),

на фиг. 7 показана более реалистичная сборка с таким же энергетическими полями,

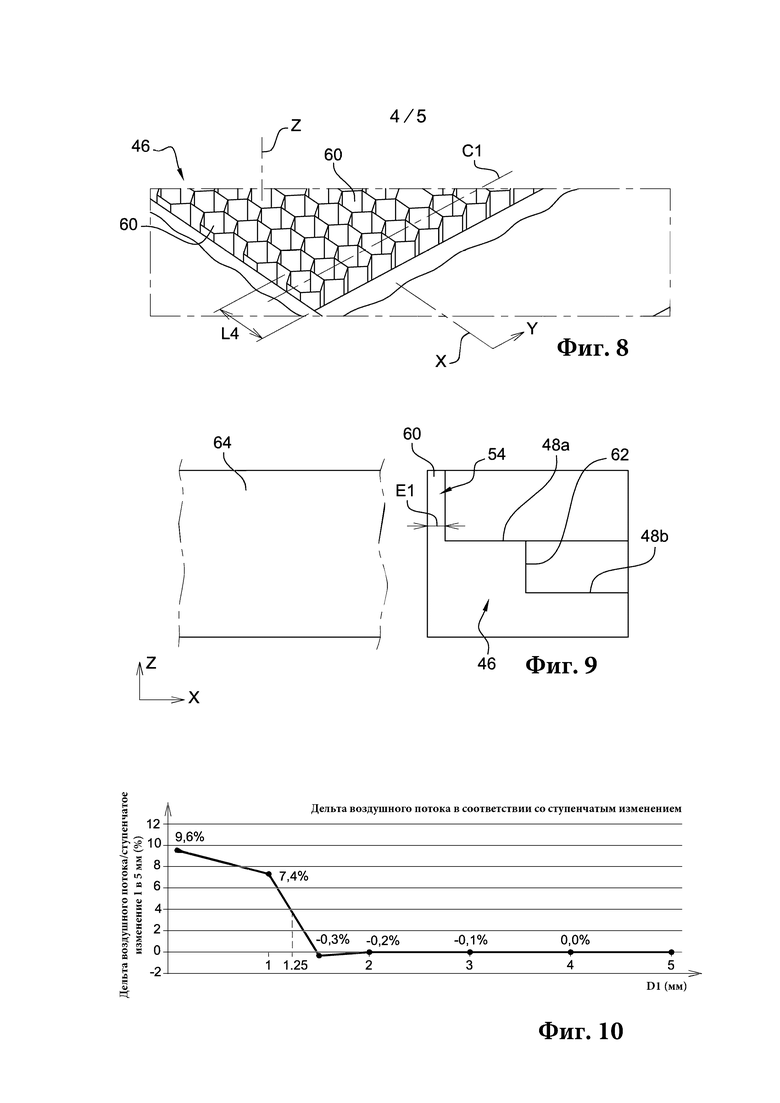

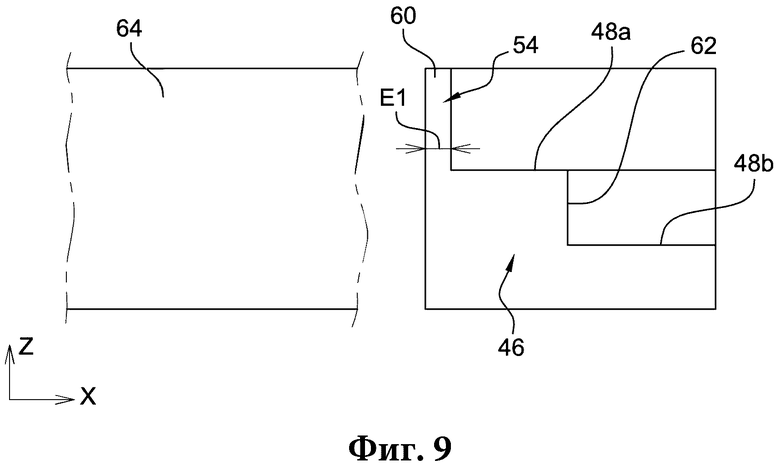

на фиг. 8, 9 показаны виды в аксонометрии сбоку блока истираемого материала, который может быть использован,

на фиг. 10 проиллюстрировано улучшение рабочих характеристик, связанное с выполнением окружной стенки, предложенной настоящим изобретением, то есть снижение максимальных скоростей утечки на 10%, и

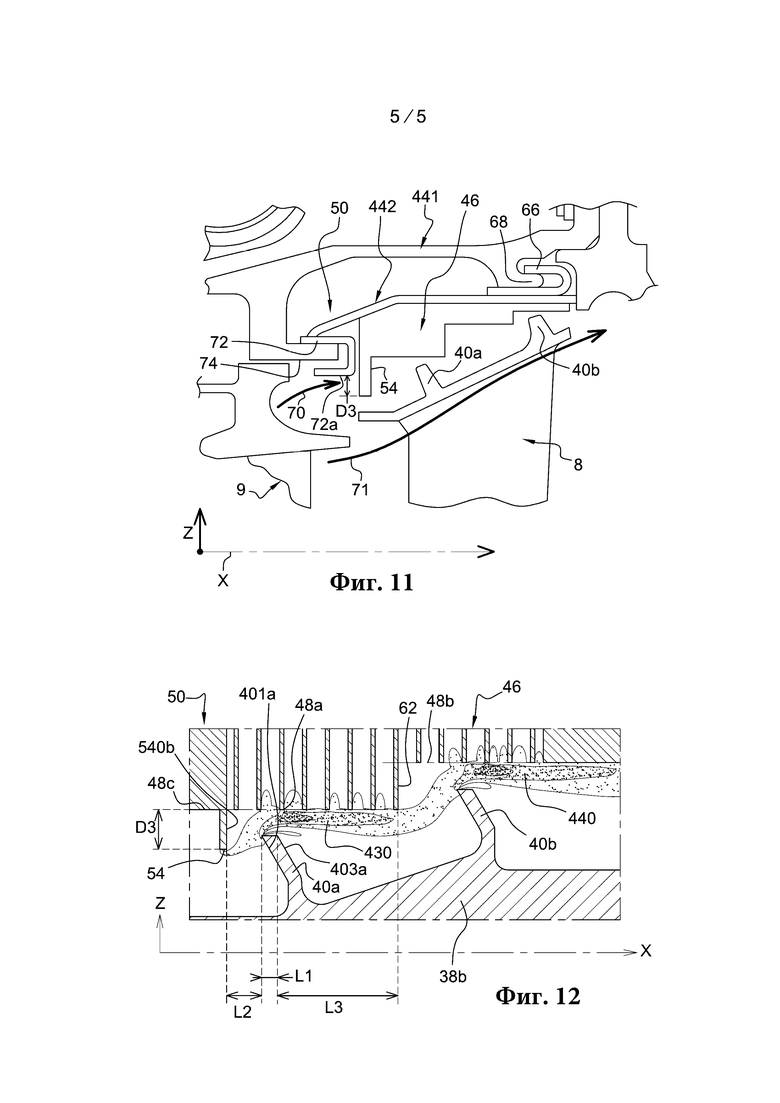

на фиг. 11 и 12 проиллюстрированы два варианта уплотнительной системы в соответствии с данным изобретением.

Как показано на фиг. 1, турбовентиляторный или турбореактивный двигатель 1 летательного аппарата содержит по меньшей мере один кольцеобразный корпус вентилятора или наружное окружное ограждение 2, внутри которого расположены различные компоненты турбомашины.

Лопатки вентилятора 3, присоединенные к вращающемуся валу 4, расположены на входе кольцеобразного наружного корпуса 2, принимая во внимание направление движения воздуха (которое является противоположным направлению полета летательного аппарата, показанным стрелкой на фиг. 1, 2). Далее, к валу 4, проходящему по оси X вращения турбомашины, присоединены различные осевые ступени сжатия, как правило, компрессора 5а низкого давления, за которым следует компрессор 5b высокого давления. Затем расположены различные другие компоненты двигателя, включая ступени осевой турбины, обычно, турбины 6 высокого давления, за которой следует турбина 16 низкого давления.

Воздух поступает в кольцеобразный наружный корпус 2 вентилятора, где приводится в движение лопатками 3 вентилятора. Для обеспечения движущей силы наибольшая часть воздуха проходит во вторичное сопло 11, радиально ограниченное между секцией наружного корпуса 2 и корпусом 7 двигателя, расположенным дальше во внутренней части. Другая часть воздуха всасывается в первичное сопло 13 (поток 71 в нижнем по потоку направлении, показанный на фиг. 5 и 11) посредством компрессора 5а низкого давления и направляется в ступени турбины 6 с помощью других элементов, составляющих двигатель. Помимо этого, придающие жесткость плечи 10 соединяют наружный корпус 2 и корпус 7 двигателя.

Каждый компрессор, такой как компрессор 5а низкого давления, показанный на фиг. 1, содержит поворотную, или вращающуюся секцию и неподвижную секцию, выполненную за одно целое с одним корпусом 7 двигателя. Более конкретно, компрессор содержит чередующиеся лопатки 8, которые принадлежат колесам ротора, соединенным с валом 4, и соответственно вращаются, и нижние по потоку направляющие лопатки 9 (или статоры), соединенные с неподвижной секцией компрессора, для обеспечения направления воздуха.

Так как вышеупомянутая «окружная стенка» может быть, в частности, выполнена на турбине низкого давления, то на фиг. 2 показан пример такой турбины, которая в осевом направлении содержит несколько рядов подвижных лопаток 18, 20, 22 (лопатки 8) и неподвижных лопаток 24, 26 (нижних по потоку направляющих лопаток 9) с их чередованием.

Радиально наружные концы неподвижных лопаток 24, 26 установлены на корпусе двигателя 7 с помощью средств (не показанных), а радиально внутренние концы вращающихся лопаток 18, 20, 22 установлены на дисках 28, 30, 32 ротора, например с использованием пазовых замковых средств или подобных им, на их радиально внутренних концах. Каждый диск содержит верхний по потоку кольцевой фланец 36а и нижний по потоку кольцевой фланец 36b, используемые для соединения дисков вместе и на приводном конусе 34, присоединенном к валу 4 на турбомашине, с обеспечением совместно с ним вращения, и для прикрепления кольцевых фланцев, удерживающих хвостовики лопаток на дисках. Хвостовики лопаток выполнены с возможностью взаимодействия с осевыми пазами, выполненными в дисках ротора. Каждая вращающаяся лопатка проходит вдоль оси, перпендикулярной оси X ротора, на котором установлена лопатка.

Два последовательных в осевом направлении диска ротора, например 28, 30, соединены вместе с помощью вышеупомянутых верхних по потоку и нижних по потоку кольцевых фланцев посредством болтов 33, которые также удерживают промежуточное уплотнительное кольцо 35, несущее уплотнение 37, расположенное между ступенями по наружной периферии соответствующего верхнего по потоку фланца 36а. Такое уплотнение, по существу известное, может иметь радиальные кольцевые удлинения или лабиринтные уплотнительные кромки 41, взаимодействующие с покрытием 46, выполненным из истираемого материала, с обеспечением формирования уплотнительной систему ротора/статора.

В целом, роторные лопатки расположены вокруг оси X и могут вращаться вокруг нее между наружной кольцевой границей 44 и внутренней кольцевой границей 45, которые по существу заданы внутренними полками 47, выполненными на вращающихся лопатках и на неподвижных нижних по потоку направляющих лопатках. На фиг. 2 показано, что каждое покрытие 46 прикреплено к радиально внутреннему бандажу 43 соответствующей внутренней полки 47.

На фиг. 3 показан пример роторной лопатки, такой как лопатка 18, которая может принадлежать первому колесу турбины низкого давления.

Каждая подвижная лопатка на хвостовик 38а на внутреннем конце содержит и наружную полку 38b в направлении ее наружного периферического конца. Лопатка проходит вдоль ее оси Z, перпендикулярной оси X ротора, на котором установлена указанная лопатка.

Наподобие лабиринтных уплотнительных кромок 41, показанных на фиг. 2, в данном случае выполнены, соответственно, осевые верхняя и нижняя по потоку лабиринтные уплотнительные кромки 40а, 40b.

Все лабиринтные уплотнительные кромки 40а, 40b, 41 расположены в плоскостях, по существу перпендикулярных оси X вращения ротора, и проходят по существу кольцеобразно.

Что касается лабиринтных уплотнительных кромок 41, то здесь, при совместном рассмотрении вместе фиг. 2 и 3, становится ясно, что по меньшей мере две уплотнительные кромки 40а, 40b удерживаются крайней частью, в данном случае частью 38b, роторной части, от которой указанные лабиринтные уплотнительные кромки проходят радиально наружу. Эти лабиринтные уплотнительные кромки выполнены с возможностью взаимодействия с покрытием, изготовленным из истираемого материала 46, прикрепленного априори опосредованно к внутренней стенке неподвижного наружного корпуса 441, принадлежащего вышеупомянутой наружной границе 44, для образования лабиринтного уплотнения и, таким образом, формирования уплотнительного устройства 50. Как правило, это выполняют с помощью кольцевых секторов 442, которые прикреплены крюками по окружности к наружному корпусу 441.

Блоки 46 из истираемого материала обычно проходят в угловые секторы по окружности вокруг оси X.

Несмотря на то, что нижеследующее относится, в частности, к фиг. 5, тем не менее, рассмотрены все уплотнительные участки ротора/статора, содержащие истираемые материалы, в частности, между рассматриваемыми лабиринтными уплотнительными кромками 41 и покрытиями 46 бандажей 43, так как:

- покрытие 46 будет иметь по меньшей мере две, соответственно, осевые верхнюю по потоку и нижнюю по потоку радиально свободные осевые уплотняющие поверхности 48а, 48b,

- указанные по меньшей мере две лабиринтные уплотнительные кромки, в этом случае такие, как 40а, 40b, будут иметь соответствующие радиально свободные концы 50а, 50b, и

- свободный конец 50b нижней по потоку лабиринтной уплотнительной кромки 40b и нижняя по потоку свободная осевая уплотняющая поверхность 48b будут расположены в радиальных местоположениях, обращенных друг к другу в радиальном направлении и

- каждый из них будет (по соответствующим радиусам Rav2, Rav1, см. фиг. 5) расположен дальше от оси X, чем свободный конец 50а верхней по потоку лабиринтной уплотнительной кромки 40а и чем верхняя по потоку свободная осевая уплотняющая поверхность 48а, которая будет обращена в радиальном направлении (по соответствующим радиусам Ram2, Ram1).

В действительности это способствует значительному уменьшению (априори на 5-15%) обходного потока газа, который затем не проходит через рассматриваемую уплотнительную зону особенно если, как показано на фиг. 5 и 7, она связана по меньшей мере с одной верхней по потоку лабиринтной уплотнительной кромкой 40а, которая в направлении к указанной верхней по потоку свободной осевой уплотняющей поверхности наклонена выше по потоку (AM) относительно оси (X) и радиально к данной оси, по меньшей мере по части ее выступающей длины. На фиг. 7 показано, что две уплотнительные кромки 40а, 40b наклонены в направлении вверх по потоку. При этом можно видеть, что свободный конец 50а верхней по потоку уплотнительной кромки 40а расположен в радиальном направлении напротив осевой верхней по потоку части 52а верхней по потоку свободной осевой уплотняющей поверхности 48а истираемого покрытия 46. Такое решение обеспечивает возможность получения преимущества, по значительной осевой длине у конца покрытия, влияния радиального разделения газового потока, создаваемого окружной стенкой 54, выполненной в осевом направлении выше по потоку от лабиринтных уплотнительных кромок и проходящей в радиальном направлении за пределы верхней по потоку свободной осевой уплотняющей поверхности 48а рассматриваемого покрытия 46. Низкая стенка 54 может проходить угловыми секторами вокруг оси X, поскольку она является окружной.

В общем, такое двойное препятствие со ступенчатым истираемым материалом и смещенными в радиальном направлении и наклоненными лабиринтными уплотнительными кромками, по меньшей мере для верхней по потоку уплотнительной кромки, в любом случае имеет смысл.

На фиг. 6 и 7 показано разделение, обозначенное ссылочной позицией 420, газового потока, создаваемое окружной стенкой 54 у конца 50а верхней по потоку лабиринтной уплотнительной кромки.

В результате добавления прочной (априори твердой) верхней по потоку от уплотнительной зоны стенки 54, которая создает по существу поперечное препятствие для циркуляции газа вверх по потоку от этой зоны, обеспечивается возможность получения значительного рассеяния энергии, обозначенного ссылочными позициями 430, 440, непосредственно ниже по потоку от концов различных рядов лабиринтных уплотнительных кромок.

Именно циркуляционное движение, вызываемое стенкой 54 между двумя уплотнительными кромками 40а, 40b, будет создавать условия, благоприятные для разделения 410 у конца нижней по потоку лабиринтной уплотнительной кромки. Пример, показанный на фиг. 7, иллюстрирует это обстоятельство.

На фиг. 2 и 5 показан выступ, образованный этой низкой стенкой 54 относительно (по существу) осевых свободных поверхностей, в этом случае поверхностей 47а и 48а, которые радиально ограничивают внутренний промежуток 70 для циркулирующего газового потока. Таким образом, во внутреннем промежутке 70 смежно с первичным соплом 13 сформирована низкая стенка, или стенка 54, расположенная в радиальном направлении между истираемым материалом 46 и верхней частью рассматриваемой лопатки 18. Как было отмечено, свободные поверхности 47а и 48а принадлежат наружной границе 44 и в осевом направлении они расположены, соответственно, с одной из двух сторон низкой стенки 54.

Также можно видеть, что в дополнение к верхней по потоку (по существу) осевой свободной поверхности 47а, тот из кольцевых секторов 442, который расположен в осевом направлении (ось X) непосредственно выше по потоку от рассматриваемой низкой стенки 54, имеет нижнюю по потоку (по существу) осевую свободную поверхность 47b. Свободные поверхности 47а и 47b проходят смежно друг с другом, соответственно, выше по потоку и ниже по потоку от низкой стенки 54, при этом низкая стенка 54 (по меньшей мер ее (по существу) свободная осевая поверхность 541) выступает в радиальном направлении к верхней по потоку (по существу) осевой поверхности 47а и нижней по потоку (по существу) осевой поверхности 47b кольцевого сектора 442.

Как показано на фиг. 4, каждая стенка 54 может, как и статорная часть, содержащая ее, проходить в плоскости, перпендикулярной оси вращения X, причем эта кольцевая форма обусловлена угловыми секциями.

В том числе для сохранения целостности данной/каждой стенки 54, что касается смещений деталей, обусловленных вышеупомянутыми тепловыми и аэродинамическими состояниями, рекомендуется, чтобы эта стенка 54 в осевом направлении была расположена у или в направлении верхнего по потоку конца 520а в осевом направлении верхней по потоку свободной осевой уплотняющей поверхности покрытия 46 выше по потоку от вышеупомянутой зоны 52а.

Как показано на чертежах в отношении двух, верхней и нижней по потоку, свободных уплотняющих поверхностей 48а, 48b, стенка 54 будет априори уникальной в том смысле, что она расположена непосредственно выше по потоку, или у верхнего по потоку конца верхней по потоку свободной уплотнительной поверхности 48а, поскольку ниже по потоку на уплотнительном устройстве 50 не имеется другой такой радиально проходящей нижней стенки, в частности, на истираемом материале 46 и, в частности, на нижней по потоку свободной уплотняющей поверхности 48b.

Разделение 420 газового потока и схематическое представление кинетической энергии турбулентности в участках 430 и 440 (см. фиг. 6 или 7) ясно показывают, что стенка 54 формирует или создает возмущение потока во внутреннем промежутке 70 и что верхняя по потоку поверхность 540а этой низкой стенки расположена так, что она находится напротив этого потока по существу вдоль оси Z. В показанном предпочтительном примере верхняя по потоку поверхность 540а и в осевом направлении верхний по потоку конец 520а являются радиальным продолжением друг друга.

Для содействия явлению рассеяния энергии, которое, как предполагается, создается посредством разделения у конца верхней по потоку лабиринтной уплотнительной кромки, также предлагается, что стенка 54 должна проходить до положения в радиальном направлении, в котором она обращена в осевом направлении к части 400 (каждой) верхней по потоку лабиринтной уплотнительной кромки 40а, расположенной в радиальном направлении на расстоянии от свободного конца 500а этой лабиринтной уплотнительной кромки, см, в частности, фиг. 5.

При отсутствии окружной стенки 54 направление струи будет оставаться (в большей степени) осевым при прохождении конца верхней по потоку лабиринтной уплотнительной кромки 40а без значительного разделения. В некотором смысле подобно низкой стенке стенка 54 видоизменяет конфигурацию потока. При этом газовая струя имеет в большей степени радиальное направление, которое обеспечивает значительно более сильное разделение при прохождении этой верхней по потоку лабиринтной уплотнительной кромки. Так как секция утечки находится в закрытом состоянии в результате разделения, то рассеяние энергии увеличивается, что является благоприятным для требуемого уплотнения. Таким образом, можно видеть (например, на фиг. 7) что кинетическая энергия турбулентности является максимальной вблизи нижней по потоку лабиринтной уплотнительной кромки и, соответственно, более значительной, чем вблизи верхней по потоку лабиринтной уплотнительной кромки.

При необходимости в сочетании с вышеуказанной конструктивной особенностью также рекомендуется, в частности, обеспечить оптимизированное расположение, заключающееся в том, что:

- от верхней по потоку свободной осевой уплотняющей поверхности 48а покрытия 46 окружная стенка 54 должна проходить на радиальное расстояние D1 большее или равное 1,5 мм, или

- от той же самой верхней по потоку свободной осевой уплотняющей поверхности 48а указанного покрытия 46 указанная окружная стенка 54 должна проходить на радиальное расстояние D1 предпочтительно равное 1,25-5 мм.

На фиг. 10 также можно видеть, что в одном варианте выполнения, таком как показано на фиг. 5, прошедшем испытания при наличии радиальной стенки 62 соединения между двумя, соответственно верхней и нижней по потоку, свободными осевыми уплотняющими поверхностями 48а, 48b с высотой 5 мм (ступень 1) кривая развития соотношений, в % от дельты циркуляции воздушного потока во внутреннем промежутке, в зоне 70, между истираемым материалом 46 и верхней частью рассматриваемой лопатки 18, в соответствии с высотой D1 спрямлена при величине 1,5 мм. За пределами этой величины эффективность является более значительной. За пределами величины 5 мм дополнительного увеличения не наблюдается, при этом возникают проблемы сохранения целостности ротора в турбине. Необходимо отметить, что при разнице несколько меньшей, чем 4%, приемлемой является величина D1=1,25 мм, при этом эффективность уже является значительной.

Следует также отметить, что нижеследующие соотношения способствуют таким рабочим характеристикам, предпочтительно в их сочетании (см. фиг. 5 и 12 для идентификации рассматриваемых расстояний):

1≤D1/D2≤1,5; и/или

1≤L2/L1≤4; и/или

1≤L3/L1≤3.

Эти соотношения способствуют разрыву потока, как можно видеть из наличия двух основных зон 430, 440 с большой энергией.

Для подтверждения:

- D1 является выступом низкой стенки 54 или радиальным расстоянием между верхней по потоку свободной осевой уплотняющей поверхности 48а истираемого покрытия 46 и свободным концом нижней стенки 54,

- D2 является радиальным расстоянием между свободным концом низкой стенки 54 и радиально наружной поверхностью 560а прерывателя 56 потока, расположенного в ее радиальном продолжении,

- L1 является осевой толщиной указанной (каждой) верхней по потоку лабиринтной уплотнительной кромки 40а у ее свободного радиального конца,

- L2 является осевым расстоянием между нижней по потоку поверхностью 540b низкой стенки 54 и, в осевом направлении, верхней по потоку поверхностью 401а у свободного радиального конца верхней по потоку лабиринтной уплотнительной кромки 40а, и

- L3 является осевым расстоянием между радиальной соединительной стенкой 62 и, в осевом направлении, нижней по потоку поверхностью 403а верхней по потоку лабиринтной уплотнительной кромки 40а у ее свободного радиального конца.

Эти соотношения были подтверждены как способствующие вышеупомянутому дополнительному рассеянию энергии, которое составляет немного больше 10%.

По соображениям, сравнимым с изложенными выше соображениями, также предлагается для применения на верхней части вращающихся лопаток, а следовательно, и ротора следующее:

- платформа 38b должна быть снабжена у верхнего по потоку конца прерывателем 56 потока, обращенным вверх по потоку, и

- указанная окружная стенка 54, в радиальном направлении, должна проходить напротив указанного прерывателя потока, но на расстоянии от него.

Рекомендуемая величина такого расстояния D2 составляет более 20 мм.

Для облегчения серийного производства, сборки и технического обслуживания окружной стенки 54 также рекомендуется нижеследующее:

- стенка 54 должна быть образована возвышением 58, образованным на рассматриваемом покрытии 46 и проходящим радиально от верхней по потоку осевой уплотняющей поверхности 48а, и

- стенка 54 должна быть выполнена за одно целое с покрытием 46, как показано.

В частности, каждое истираемое уплотнительное покрытие может быть выполнено в виде сотовой структуры с отдельными ячейками 60, имеющими замкнутый контур, см. фиг. 8, на котором отмечены ось X и ось Y, поперечная осям X и Z. В одном варианте выполнения типовые многоугольные ячейки будут присоединены друг к другу с образованием блока, часть которого проиллюстрирована на фиг. 8. Открытые в радиальном направлении ячейки 60 по отдельности имеют осевой размер L4 (длину), при этом окружная стенка 54 имеет осевую толщину Е1, превышающую указанный осевой размер L4 ячеек (каждого отверстия), расположенных на одной и той же окружности С1 поперек указанной оси X, см. фиг. 8, 9.

В таком случае можно сочетать механическую прочность и надежность с простой сборкой и техническим обслуживанием.

Поскольку расположенные под углом наклонные соединительные стенки (как в патентном документе US 2009067997 стенки 112) накладывают ограничения на механическую обработку, то также предлагается, чтобы по меньшей мере две, соответственно в осевом направлении верхняя и нижняя по потоку, свободные уплотняющие поверхности 48а и 48b содержали между ними радиальную соединительную стенку 62 (по существу перпендикулярную оси X в этом примере). Пример на фиг. 7 также показывает, что поле кинетической энергии турбулентности (или давлений) при прохождении от уплотнительной зоны ротора/статора, конструктивно решенной с вышеупомянутыми характеристиками, имеет две основные зоны 430, 440 с большой энергией непосредственно ниже по потоку от лабиринтной уплотнительной кромки 40а, 40b и почти в контакте с соответствующими поверхностями 48а и 48b. С другой стороны, это энергетическое поле/поле давлений является более слабым в непосредственной близости от правой ступени 62 (зона 450). Уровень кинетической энергии турбулентности отражает потери давления и, следовательно, характеризует эффективность уплотнения. Кинетическая энергия турбулентности, уже высокая в участке 430, в этом случае является максимальной в участке 440 около второй лабиринтной уплотнительной кромки.

Все это является благоприятным для ограничения обходного газового потока.

В отношении окружной стенки 54, с помощью вычислений было оценено дополнительное рассеяние энергии, которое немного превышает 10% по сравнению с техническим решением без наличия окружной стенки, а также без наличия ступенчатости, или свободных поверхностей покрытия, или верхних по потоку и нижних по потоку лабиринтных уплотнительных кромок, причем следует понимать, что это увеличение может быть получено на каждой рассматриваемой ступени взаимодействия ротора/статора, в данном случае - турбины.

Технологически может быть рассмотрено несколько технических решений для образования низкой стенки 54 выше по потоку от рассматриваемой уплотнительной зоны.

Соответствующим простым для реализации и эффективным решением является обеспечение относительно высоких необработанных пластин 46 из истираемого материала, см. направление Z на фиг. 9, где масштабы X/Z не соблюдены. Затем используют несколько операций механической обработки для создания низкой стенки/стенки 54 и двух ступенчатых поверхностей 48а, 48b, в этом случае с промежуточным радиальным шагом 62 между ними. Окружная стенка 54 в осевом направлении по меньшей мере такой же толщины (Е1), что и ячейка 60 (L4), чтобы обеспечить непрерывность указанной низкой стенки (и непроницаемость этой стенки 54), при этом она является перпендикулярной поверхностям 48а, 48b.

На фиг. 11 показана установка истираемого покрытия, которая может быть более оперативной. При таком решении каждый из окружных блоков истираемого покрытия 46 прикреплен (например, приварен или припаян) в радиальном направлении снаружи к одному из кольцевых секторов 442. Каждый из этих кольцевых секторов по окружности прикреплен к наружному корпусу 441. Для этой цели каждый кольцевой сектор 442 может быть установлен неподвижно (например, приварен к нему) и радиально направлен наружу:

- в направлении нижнего по потоку конца по меньшей мере с помощью одного нижнего по потоку крюкообразного (или С-образного) удерживающего элемента 66, открытого в направлении вверх по потоку и соединенного (каждый) по окружности с нижней по потоку окружной направляющей 68, проходящей ниже по потоку от наружного корпуса 441 (или прикрепленной к нему), и

- в направлении верхнего по потоку конца по меньшей мере с помощью одного верхнего по потоку крюкообразного (или С-образного) удерживающего элемента 72, открытого в направлении вверх по потоку и соединенного (каждого) по окружности с верхней по потоку окружной направляющей 74, проходящей ниже по потоку от наружного корпуса 441 (или прикрепленной к нему).

В этом случае именно (по существу) свободная осевая поверхность 72а (каждая) верхнего по потоку удерживающего элемента (элементов) 72 будет формировать указанную верхнюю по потоку свободную поверхность кольцевого сектора (обозначенную ссылочной позицией 47а в варианте выполнения, показанном на фиг. 2 и 5).

По-прежнему эта верхняя по потоку свободная осевая поверхность 72а кольцевого сектора 442 в осевом направлении (ось X) проходит непосредственно смежно с низкой стенкой 54, которая выступает от нее в радиальном направлении. Таким образом, нижний по потоку газовый поток, проходящий через внутренний промежуток 70, проходит (по существу) по свободной осевой поверхности 72а, а затем соударяется с поперечной низкой стенкой 54, которая, таким образом (по существу) вдоль оси X является смежной с поверхностью 72а.

В другом варианте выполнения, как показано на фиг. 12, свободные осевые поверхности выполнены на каждой стороне нижней стенки. В этом случае каждая их верхней и нижней по потоку (по существу) свободных осевых поверхностей, смежных со стенкой 54, образована с помощью истираемого элемента кольцевого сектора 442 соответствующего рабочего колеса. Таким образом, (каждый) истираемый элемент 46 составляет единое целое, в дополнение к низкой стенке 54 и верхней по потоку свободной осевой поверхности 48а, с другой (по существу) свободной осевой поверхностью 48с, расположенной выше по потоку от низкой стенки 54. Для обеспечения воздействия низкая стенка 54 в радиальном направлении проходит внутрь относительно указанных соответствующих верхней и нижней по потоку (по существу) свободных осевых поверхностей 48с и 48а смежных со стенкой.

Из вышеизложенного, подкрепленного чертежами, следует, что для создания у свободного конца верхней по потоку лабиринтной уплотнительной кромки 40а разделения циркулирующего газа низкая стенка 54, образованная возвышением на покрытии 46, будет, следовательно, формировать:

- радиальный выступ относительно верхней по потоку свободной осевой поверхности (вышеупомянутой поверхности 47а, 48а, 48с, 72а) уплотнительного устройства 50, который в осевом направлении является прилегающим или смежным с ней,

- в частности, радиальный выступ относительно верхней по потоку свободной осевой поверхности (вышеупомянутой поверхности 47а, 48с, 72а) уплотнительного устройства 50, который в осевом направлении является прилегающим или смежным с ней выше по потоку от нее, см. расстояние D3 на фиг. 5, 11, 12.

Изобретение относится к уплотнительному устройству, используемому между роторной частью и статорной частью и содержащему по меньшей мере одно истираемое покрытие (46), взаимодействующее по меньшей мере с двумя, верхней и нижней по потоку, лабиринтными уплотнительными кромками. В осевом направлении выше по потоку от лабиринтных уплотнительных кромок уплотнительное устройство содержит окружную стенку (54), проходящую в радиальном направлении за пределы верхней по потоку свободной осевой уплотняющей поверхности (48а) покрытия (46) для создания разделения циркулирующего газа у свободного конца верхней по потоку притирающей кромки. Получают существенное улучшение уплотнения. 2 н. и 12 з.п. ф-лы, 12 ил.

1. Уплотнительное устройство, расположенное между роторной частью (8, 18, 38b, 35, 36) и статорной частью (9, 43, 440) газотурбинной машины летательного аппарата, в которой газ может циркулировать в направлении вниз по потоку, при этом роторная часть выполнена с возможностью вращения относительно статорной части вокруг оси (X), причем уплотнительное устройство содержит по меньшей мере одно покрытие (46), изготовленное из истираемого материала, прикрепленное к статорной части (9, 43, 440) и выполненное с возможностью взаимодействия по меньшей мере с двумя лабиринтными уплотнительными кромками (40а, 40b), соответственно, верхней по потоку и нижней по потоку в осевом направлении, выступающими в радиальном направлении от крайнего участка роторной части (8, 18, 38b, 35, 36), при этом

покрытие (46) и указанные по меньшей мере две лабиринтные уплотнительные кромки (40а, 40b), соответственно, в радиальном направлении имеют по меньшей мере две соответствующие свободные осевые уплотняющие поверхности (48а, 48b), верхнюю по потоку и нижнюю по потоку, и соответствующие свободные концы (50а, 50b), причем свободный конец (50b) нижней по потоку лабиринтной уплотнительной кромки (40b) и нижняя по потоку свободная осевая уплотняющая поверхность (48b) расположены в радиальных положениях, в которых они оба находятся дальше от оси (X), чем свободный конец (50а) верхней по потоку лабиринтной уплотнительной кромки (40а) и верхняя по потоку свободная осевая уплотняющая поверхность (48а),

отличающееся тем, что в осевом направлении выше по потоку от указанных по меньшей мере двух лабиринтных уплотнительных кромок (40а, 40b) относительно направления потока газа уплотнительное устройство (50) содержит окружную низкую стенку (54), которая проходит в радиальном направлении за пределы верхней по потоку свободной осевой уплотняющей поверхности (48а) указанного покрытия (46) с проникновением в радиальном направлении в струю (70) газа и образованием тем самым по существу поперечного препятствия для потока газа, проходящего от местоположения сверху по потоку, для создания разделения циркулирующего газа у свободного конца верхней по потоку лабиринтной уплотнительной кромки (40а).

2. Устройство по п. 1, в котором низкая стенка (54) в радиальном направлении проходит до положения в осевом направлении напротив части (400) верхней по потоку лабиринтной уплотнительной кромки (40а), расположенной в радиальном направлении на расстоянии от свободного конца (50а) указанной верхней по потоку лабиринтной уплотнительной кромки.

3. Устройство по любому из предыдущих пунктов, в котором низкая стенка (54) в осевом направлении расположена у верхнего по потоку в осевом направлении конца верхней по потоку свободной осевой уплотняющей поверхности (48а) покрытия (46) или в направлении указанного конца.

4. Устройство по любому из предыдущих пунктов, в котором низкая стенка (54) выполнена за одно целое с указанным покрытием (46).

5. Устройство по любому из предыдущих пунктов, в котором низкая стенка (54) образована возвышением, образованным на указанном покрытии (46) и радиально проходящим от верхней по потоку свободной осевой поверхности (47а, 48а, 48с, 72а) уплотнительного устройства.

6. Устройство по любому из предыдущих пунктов, в котором по меньшей мере верхняя по потоку лабиринтная уплотнительная кромка (40а) в направлении указанной верхней по потоку свободной осевой уплотняющей поверхности наклонена в направлении вверх по потоку относительно оси (X) и радиально к данной оси по меньшей мере по части ее длины.

7. Устройство по п. 6, в котором свободный конец верхней по потоку лабиринтной уплотнительной кромки (40а) расположен в радиальном направлении напротив верхней по потоку в осевом направлении части (52а) верхней по потоку свободной осевой уплотняющей поверхности.

8. Устройство по любому из предыдущих пунктов, в котором от верхней по потоку свободной осевой уплотняющей поверхности указанного покрытия (46) низкая стенка (54) проходит в радиальном направлении на расстояние (D1), превышающее или равное 1,5 мм.

9. Устройство по любому из предыдущих пунктов, в котором от верхней по потоку свободной осевой уплотняющей поверхности указанного покрытия (46) окружная стенка (54) проходит в радиальном направлении на расстояние (D1) от 1,25 до 5 мм.

10. Устройство по любому из предыдущих пунктов, в котором указанные по меньшей мере две свободные осевые уплотняющие поверхности, соответственно, в осевом направлении верхняя и нижняя по потоку, содержат расположенную между ними радиальную соединительную стенку (62).

11. Устройство по любому из предыдущих пунктов, в котором покрытие (46) имеет ячеистую структуру, содержащую радиальные ячейки (60), каждая из которых имеет осевой размер (L4), при этом низкая стенка (54) имеет осевую толщину (Е1), превышающую указанный осевой размер (L4) ячейки, расположенной на одной с ней окружности (С1) поперек указанной оси (X).

12. Устройство по любому из предыдущих пунктов, в котором оконечный участок роторной части (8, 18, 38b, 35, 36), от которого в радиальном направлении выступают указанные по меньшей мере две лабиринтные уплотнительные кромки (40а, 40b), содержит полку (38b) лопатки, имеющую у верхнего по потоку конца прерыватель (56) потока, обращенный вверх по потоку, причем в радиальном направлении низкая стенка (54) проходит до положения напротив прерывателя (56) потока, но на расстоянии от него.

13. Устройство по п. 12, в котором предпочтительно сочетание соотношений:

1≤D1/D2≤1,5,

1≤L2/L1≤4,

1≤L3/L1≤3, где

D1 является расстоянием в радиальном направлении между верхней по потоку свободной осевой уплотняющей поверхностью (48а) указанного покрытия (46) и свободным концом низкой стенки (54),

D2 является расстоянием в радиальном направлении между свободным концом низкой стенки (54) и радиально наружной поверхностью (560а) прерывателя (56)потока,

L1 является толщиной в осевом направлении указанной или каждой верхней по потоку лабиринтной уплотнительной кромки 40а у ее свободного радиального конца,

L2 является расстоянием в осевом направлении между нижней по потоку поверхностью (540b) низкой стенки (54) и верхней по потоку поверхностью (401а) у свободного радиального конца верхней по потоку лабиринтной уплотнительной кромки (40а), и

L3 является расстоянием в осевом направлении между нижней по потоку поверхностью (403а), находящейся у свободного радиального конца верхней по потоку лабиринтной уплотнительной кромки (40а), и радиальной соединительной стенкой (62).

14. Газотурбинная машина (1) для летательного аппарата, отличающаяся тем, что она снабжена уплотнительным устройством (50) по любому из пп. 1-13.

| RU 2013116442 A, 20.10.2014 | |||

| JP 2012002234 A, 05.01.2012 | |||

| US 2008075600 A1, 27.03.2008 | |||

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ ДЛЯ ТУРБОМАШИНЫ (ВАРИАНТЫ) | 2011 |

|

RU2598620C2 |

| НАДБАНДАЖНОЕ ЛАБИРИНТНОЕ УПЛОТНЕНИЕ ДЛЯ ПАРОВОЙ ТУРБИНЫ | 2012 |

|

RU2509896C1 |

Авторы

Даты

2021-12-14—Публикация

2018-04-24—Подача