Изобретение относится к испытательной технике, а именно к механическим испытаниям горных пород при объемном сжатии в режиме жесткого нагружения, обеспечивающем контроль процесса деформирования образцов за пределом прочности.

Известно устройство (стабилометр) для испытания образцов горных пород при объемном сжатии (монография Карташов Ю.М., Матвеев Б.В., Михеев Г.В., Фадеев А.Б. Прочность и деформируемость горных пород. - М.: Недра, 1979, стр. 98, рис. V.2), содержащее камеру с образцом горной породы, цилиндр с поршнем, передающим осевое давление на торец образца, насосную станцию для создания осевого и бокового давлений на образец.

Недостаток данного устройства состоит в том, что оно не обеспечивает проведение испытаний образцов пород в запредельной части процесса деформирования образца из-за потенциальной упругой энергии, накапливаемой в элементах устройства (в основном, в рабочей жидкости при ее сжатии).

Известно устройство для испытания образцов горных пород при одноосном и объемном сжатии (монография Карташов Ю.М., Николайчук Н.А., Мансуров В.А. Методы, аппаратуры и результаты исследований горных пород в запредельной области деформирования. Экспресс-информация, серия «Добыча угля подземным способом». - М.: ЦНИЭИуголь, 1978, стр. 4, рис. 1а), содержащее камеру с испытываемым образцом горной породы, поршень, передающий осевое давление на образец и тонкий слой рабочей жидкости, изолированной от насосной станции вентилями; боковое и осевое давления на образец создаются с помощью насосной станции.

Недостаток устройства состоит в том, что оно не обеспечивает в полной мере режим жесткого нагружения в запредельной части процесса деформирования образца из-за потенциальной упругой энергии, накапливаемой в элементах устройства. Поэтому оно может быть использовано только для испытания полускальных горных пород (глин, мергелей и т.п.) с пределом прочности при одноосном сжатии до 30 МПа.

Известно устройство для испытания на сжатие образцов горных пород и строительных материалов (авторское свидетельство СССР №1381365, 1986, кл. G01N 3/10, 1976. Авторы: Ю.А. Ивашенко и А.Д. Лобанов. Опубл. 15.03.88, Бюл. №10), содержащее распорные упругие (пружинные) элементы регулируемой длины, воспринимающие часть нагрузки от силовозбудителя. Снабжение устройства распорными упругими элементами, воспринимающими часть нагрузки, повышает жесткость нагрузочного устройства и позволяет уменьшить погрешности испытаний, связанные с потенциальной упругой энергией устройства при его сжатии, что обеспечивает режим жесткого нагружения в запредельной части процесса деформирования образца.

Недостаток данного устройства состоит в его незначительной жесткости и реализации лишь простейшей схемы нагружения в условиях одноосного сжатия.

Известно устройство (стабилометр) для испытания горных пород за пределом прочности (авторское свидетельство №1019076, кл. Е21С 39/00, 1981. Авторы: К.А. Ардашев, Ю.М. Карташов, Б.В. Матвеев и Г.Д. Морозов. Опубл. 23.05.83, Бюл. №19), содержащее рабочую камеру объемного сжатия, в которую помещен испытываемый образец, и механизм изменения нагрузки на образец, выполненный в виде заполненного малосжимаемой жидкостью поршня с регулировочным винтом, обеспечивающий циклическое регулирование нагрузки на образец.

Недостаток данного устройства состоит в его незначительной жесткости, обеспечиваемой сжатием жидкости в ограниченном объеме поршня.

Известно гидравлическое устройство (демпфирующее устройство к гидравлическому прессу с возвратными цилиндрами, авторское свидетельство СССР №228529, 1967, кл. B30b, авторы: Л.И. Живов, Г.С. Макаренко и В.П. Порохненко. Опубл. 08.10.1968, Бюл. №31), содержащее упругие амортизаторы, закрепленные между возвратными цилиндрами и подвижной траверсой, и создающие противодавление в конце рабочего хода траверсы и позволяющие устранить динамические нагрузки в прессе и его гидросистеме после падения рабочей нагрузки.

Недостаток подобного устройства состоит в его незначительной жесткости, обеспечиваемой сжатием упругого амортизатора.

Известно устройство (стабилометр) для испытания образцов горных пород (авторское свидетельство СССР №1174823, 1984, кл. G01N 3/10, Е21С 39/00, авторы: Карташов Ю.М., Николайчук Н.А., Малык М.А. Опубл. 23.08.85, Бюл. №31), принятое за прототип, содержащее камеру для образца, нагрузочный цилиндр с поршнем, источники давления, соединенные с камерой и цилиндром, и золотник стабилизации нагрузки, установленный в поршне и закрепленный посредством резьбовой втулки в основании цилиндра. Снабжение стабилометра золотником стабилизации нагрузки для обеспечения контроля процесса деформирования образца повышает жесткость нагрузочного устройства и позволяет уменьшить погрешности испытаний, связанные с потенциальной упругой энергией рабочей жидкости при ее сжатии.

Недостаток данного устройства состоит в том, что при испытаниях происходит облитерация (заклинивание) рабочих поверхностей цилиндра, поршня и плунжера, что вызывает неуправляемые скачки осевого давления, искажает жесткий режим нагружения и уменьшает точность результатов испытаний. Поэтому данное устройство может быть использовано только для испытаний полускальных горных пород (глин, мергелей и т.п.).

Технический результат заключается в повышении точности испытаний скальных горных пород путем исключения погрешностей, связанных с потенциальной упругой энергией рабочей жидкости при ее сжатии, и уменьшения отрицательного влияния облитерации цилиндра, поршня и плунжера устройства.

Технический результат достигается тем, в поршне выполнена полость, в которой размещена опорная втулка, соединенная с золотником, на заплечиках поршня внутри нагрузочного цилиндра закреплен корпус электронного экстензометра, измерительный стержень которого выведен через отверстие в заплечиках в полость поршня и соединен с электроприводом запорно-регулировочного клапана, который установлен в сливном отверстии нагрузочного цилиндра.

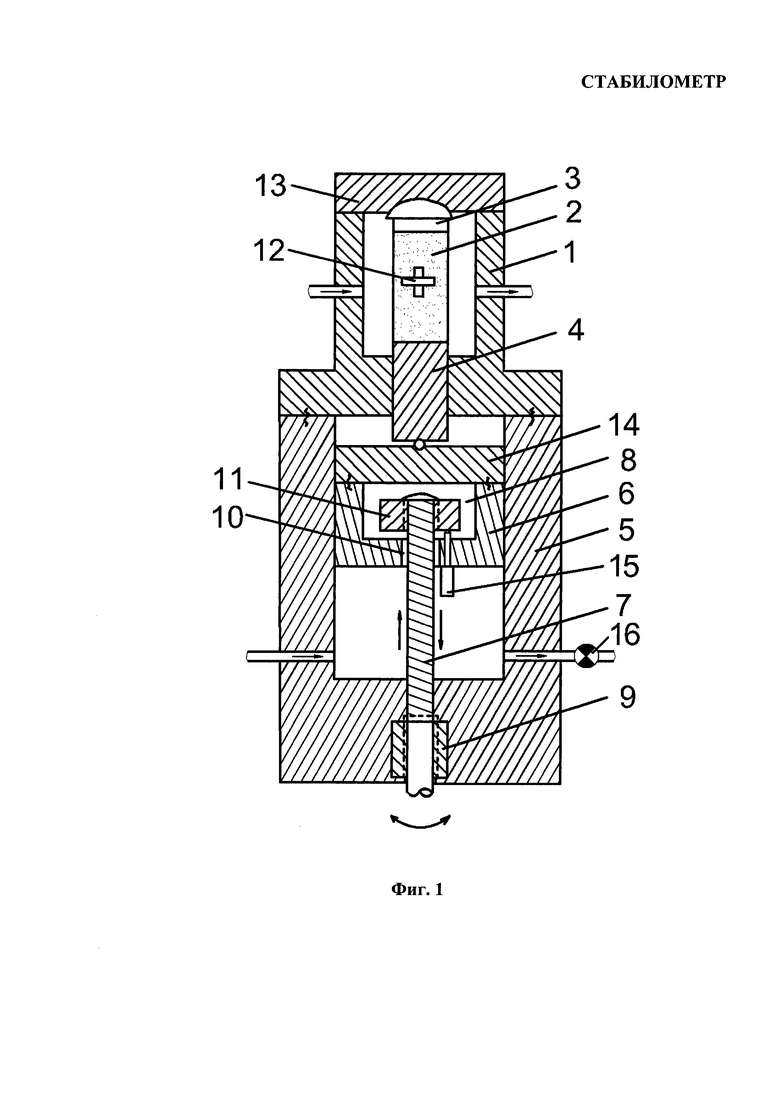

Стабилометр поясняется фиг. 1 - схема устройства, где:

1 - камера;

2 - образец;

3 - жесткий динамометр;

4 - плунжер;

5 - нагрузочный цилиндр;

6 - поршень;

7 - золотник;

8 - полость;

9 - резьбовая втулка;

10 - заплечики;

11 - опорная втулка;

12 - тензометры;

13 - крышка камеры;

14 - крышка поршня;

15 - электронный экстензометр;

16 - запорно-регулировочный клапан с электроприводом.

Стабилометр содержит камеру 1 для образца 2 и жесткого динамометра 3, плунжер 4, предназначенный для взаимодействия с образцом 2, нагрузочный цилиндр 5 с поршнем 6, контактирующим с плунжером 4, золотник 7, установленный в полости 8 поршня 6 и закрепленный посредством резьбовой втулки 9 в основании цилиндра 5. Поршень 6 имеет заплечики 10, контактирующие с крышкой поршня 14. Тензометры 12 предназначены для измерения продольных и поперечных деформаций образца породы при испытаниях. Соединение элементов устройства - крышки камеры 13 с камерой 1, камеры 1 с цилиндром 5, крышки поршня 14 с поршнем 6 обеспечивается жесткими болтами. Боковое и осевое давление на образец обеспечивается насосной станцией и измеряется манометрами известным способом. Изменение положения золотника 7 определяют с помощью электронного экстензометра 15, для этого корпус экстензометра 15 закреплен внутри нагрузочного цилиндра 5 на заплечиках 10, а измерительный стержень экстензометра 15 выведен через отверстие в заплечиках 10 в полость поршня 8 и контактирует с опорной втулкой 11. Экстензометр 15 электрически связан с электроприводом запорно-регулировочного клапана 16, установленном в сливном отверстии в нагрузочном цилиндре 5 и настроенном на срабатывание (открытие сливного отверстия в нагрузочном цилиндре 5 для сброса в нем давления рабочей жидкости) в момент контакта нижнего торца опорной втулки с заплечиками.

Стабилометр работает следующим образом. Перед испытанием образец 2 устанавливают в камеру 1, монтируя на нем тензометры 12, после чего накрывают камеру крышкой 13 с динамометром 3 и закрепляют крышку жесткими болтами.

Процесс испытания сопровождается непрерывным контролем динамометром 3 и тензометрами 12 текущих значений осевой нагрузки, продольных и поперечных деформаций образца 2, а также непрерывным контролем электронным экстензометром 15 величины зазора между нижним торцом опорной втулки 11 и заплечиками 10. В процессе испытания вращением золотника 7 опорную втулку 11 перемещают в верхнее положение, обеспечивая максимальный зазор между нижним торцом опорной втулки 11 и заплечиками 10. После этого насосной станцией в емкость нагрузочного цилиндра 5 нагнетают рабочую жидкость под давлением, приблизительно равным 0,05-0,10 от величины необходимого по решаемой задаче бокового давления. При этом плунжером 4 создается начальное осевое сжатие образца 2. Затем насосной станцией в камеру 1 нагнетают рабочую жидкость и создают необходимое боковое давление, регулируемое при необходимости в процессе испытания образца при помощи сливного отверстия. После этого вращением золотника 7 опускают вниз опорную втулку 11 и по изменению показаний экстензометра 15 устанавливают заданный зазор между опорной втулкой и заплечиками. Затем увеличивают давление рабочей жидкости в емкости цилиндра 5 до момента контакта нижней части опорной втулки 11 с заплечиками 10 и таким образом деформируют образец в продольном направлении на заданную величину, фиксируя при этом осевое давление на образец 2 динамометром 3. В момент контакта нижнего торца опорной втулки с заплечиками (фиксируемого по показаниям экстензометра 15) происходит срабатывание электропривода запорно-регулировочного клапана 16, открытие сливного отверстия в нагрузочном цилиндре 5 и частичный сброс в нем давления рабочей жидкости. Уменьшение давления рабочей жидкости в нагрузочном цилиндре приводит к частичной разгрузке образца 2 от осевого давления и вызывает торможение процессов ползучести и текучести в образце, развивающихся за время остановки осевого деформирования (на допредельной и запредельной стадии соответственно) и искажающих измеряемые механические характеристики породы. Процедуру переустановки (перемещения вверх) опорной втулки 11 относительно заплечиков 10 и последующего закрытия устанавливаемого зазора между ними давлением рабочей жидкости в цилиндре 5 после срабатывания запорно-регулировочного клапана 16 повторяют многократно. Таким образом, осуществляют дозированное осевое деформирование образца при заданном значении бокового давления. На каждом шаге процедуры устанавливают заданный малый интервал между нижней частью опорной втулки 11 до заплечиков 10, что обеспечивает соответствующее заданное приращение продольной деформации образца 2. При этом опорная втулка 11 золотника 7 сдерживает потенциальную энергию, накапливаемую в сжатой рабочей жидкости, что позволяет контролировать процесс деформирования образца прочной (скальной) горной породы на малых ступенях деформирования как до, так и за пределом прочности, а частичная разгрузка образца от осевого давления при переустановке опорной втулки уменьшает погрешности, связанные с отрицательным влиянием облитерации поршней и плунжеров устройства. Процесс испытания прекращают при стабилизации показаний динамометра 3 на минимальном уровне. Этому этапу испытаний соответствует достижение образцом предельной остаточной прочности при заданном значении бокового давления.

Стабилометр позволяет повысить точность испытаний скальных горных пород путем исключения погрешностей, связанных с потенциальной упругой энергией рабочей жидкости при ее сжатии, и уменьшения отрицательного влияния облитерации цилиндра, поршня и плунжера устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стабилометр для испытаний горных пород за пределом прочности | 1985 |

|

SU1283382A1 |

| Стабилометр | 1981 |

|

SU1019076A1 |

| Стабилометр | 1982 |

|

SU1081348A1 |

| Стабилометр | 1987 |

|

SU1446306A2 |

| Способ определения реологических характеристик и длительной прочности материалов | 2019 |

|

RU2697416C1 |

| Стабилометр | 1985 |

|

SU1269002A1 |

| Устройство для испытания связного грунта | 1978 |

|

SU891839A1 |

| Установка для испытания образцов горных пород при пульсирующих нагрузках | 1973 |

|

SU443984A1 |

| Стабилометр для испытания горных пород при трехмерном напряженном состоянии | 1985 |

|

SU1286935A1 |

| СПОСОБ ИССЛЕДОВАНИЯ ПРОНИЦАЕМОСТИ ПО ЖИДКОСТИ ОБРАЗЦОВ КЕРНА | 2021 |

|

RU2771453C1 |

Изобретение относится к испытательной технике, а именно к механическим испытаниям горных пород при объемном сжатии в режиме жесткого нагружения, обеспечивающем контроль процесса деформирования образцов за пределом прочности. Стабилометр для испытания образцов горных пород содержит камеру для образца, нагрузочный цилиндр с поршнем, источники давления, соединенные с камерой и цилиндром, и золотник стабилизации нагрузки, установленный в поршне и закрепленный посредством резьбовой втулки в основании цилиндра. В поршне выполнена полость, в которой размещена опорная втулка, соединенная с золотником и контактирующая с заплечиками поршня. В нагрузочном цилиндре выполнено сливное отверстие, в которое установлен запорно-регулировочный клапан с электроприводом, электрически связанным с электронным экстензометром, корпус экстензометра закреплен внутри нагрузочного цилиндра на заплечиках, а измерительный стержень экстензометра выведен через отверстие в заплечиках в полость поршня и контактирует с опорной втулкой. Технический результат изобретения заключается в повышении точности объемных испытаний скальных горных пород путем исключения погрешностей, связанных с потенциальной упругой энергией рабочей жидкости при ее сжатии, и уменьшения отрицательного влияния облитерации цилиндра, поршня и плунжера устройства. 1 ил.

Стабилометр, содержащий камеру для образца, нагрузочный цилиндр с поршнем, источники давления, соединенные с камерой и цилиндром, и золотник стабилизации нагрузки, установленный в поршне и закрепленный посредством резьбовой втулки в основании цилиндра, отличающийся тем, что в поршне выполнена полость, в которой размещена опорная втулка, соединенная с золотником, на заплечиках поршня внутри нагрузочного цилиндра закреплен корпус электронного экстензометра, измерительный стержень которого выведен через отверстие в заплечиках в полость поршня и соединен с электроприводом запорно-регулировочного клапана, который установлен в сливном отверстии нагрузочного цилиндра.

| SU 1174823 A, 23.08.1985 | |||

| Пресс для испытания материалов | 1980 |

|

SU945733A1 |

| Устройство для испытания образцов скальных грунтов | 1984 |

|

SU1200163A1 |

| Прибор для механических испытаний горных пород | 1990 |

|

SU1724868A2 |

| Регулятор давления | 1961 |

|

SU145786A1 |

| CN 102435503 A, 02.05.2012. | |||

Авторы

Даты

2017-04-18—Публикация

2016-01-21—Подача