1269002

следуя за вертикальнымн деформациями тикальное. За счет этого ИО 3 немедИО 3, встречает сопротивление РЖ в ленно выводится из режима самопроизкамере 5. При этом увеличивается боко- вольного разрушения. 1 з.п. ф-лы, вое давление на ИО 3 и снижается вер- 2 ил. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания материалов | 1985 |

|

SU1298586A1 |

| СТАБИЛОМЕТР | 2016 |

|

RU2616946C1 |

| Стабилометр | 1982 |

|

SU1081348A1 |

| Стабилометр для испытаний горных пород за пределом прочности | 1985 |

|

SU1283382A1 |

| Стабилометр | 1987 |

|

SU1446306A2 |

| Стабилометр | 1981 |

|

SU1019076A1 |

| Установка для динамических испытаний материалов | 1981 |

|

SU1016728A1 |

| Способ испытания механических свойств горных пород | 1980 |

|

SU956788A1 |

| Способ определения долговечности образца горной породы | 1986 |

|

SU1451271A1 |

| Прибор для механических испытаний горных пород | 1990 |

|

SU1724868A2 |

Изобретение относится к технике испытаний деформационно-прочностных свойств горных пород в жестком режиме нагружения. Целью изобретения является упрощение конструкции и снижение трудоемкости испытаний за счет определения на одном испытуемом образце (ИО) горной породы семейства деформационно-прочностных характеристик. Стабилометр содержит корпус 1, в котором расположена испытательная камера 2. В ней размещен ИО 3 с датчиками 4 продольных и поперечных деформаций. К камере 2 непосредственно примыкает камера 5 отпора значительно большего диаметра с поршнем 6 такого же диаметра. В камере 2 коаксиально по ее высоте установлены трубчатые вставки 7, а между ними и ИО 3 оставлен радиальньй зазор 8. В корпусе 1 предусмотрены выводы 9 датчиков 4. Камеры 2 и 5 заполнены рабочей жидгкостью (РЖ) 10 и через гидромагистраль 11 соединены с манометром 12, регулирукщим устройством 13 и вентилем 14. С помощью уплотнений 15 устраняются утечки РЖ. Контролируемое нагружение ИО 3 производят, выпуская дозированные порции РЖ из камеры 5 вращением рукоятки устройства 13. и При этом поршень 6 передает давлеС ние на ИО 3. Датчики 4 контролируют интенсивность деформаций. Контроль за степенью нагружения ИО 3 производится по изменению показателя нагру- жения. Получив запредельные деформации, ИО 3 деформируется. Поршень 6, 10 1

1

Изобретение относится к технике испытаний материалов, в частности к устройствам для испытания образцов горных пород в жестком режиме нагружения и определения их деформационнопрочностных свойств .

Цель изобретения - упрощение конструкции и снижение трудоемкости испытаний за счет определения на одном образце горной породы семейства деформационно-прочностных характеристик.

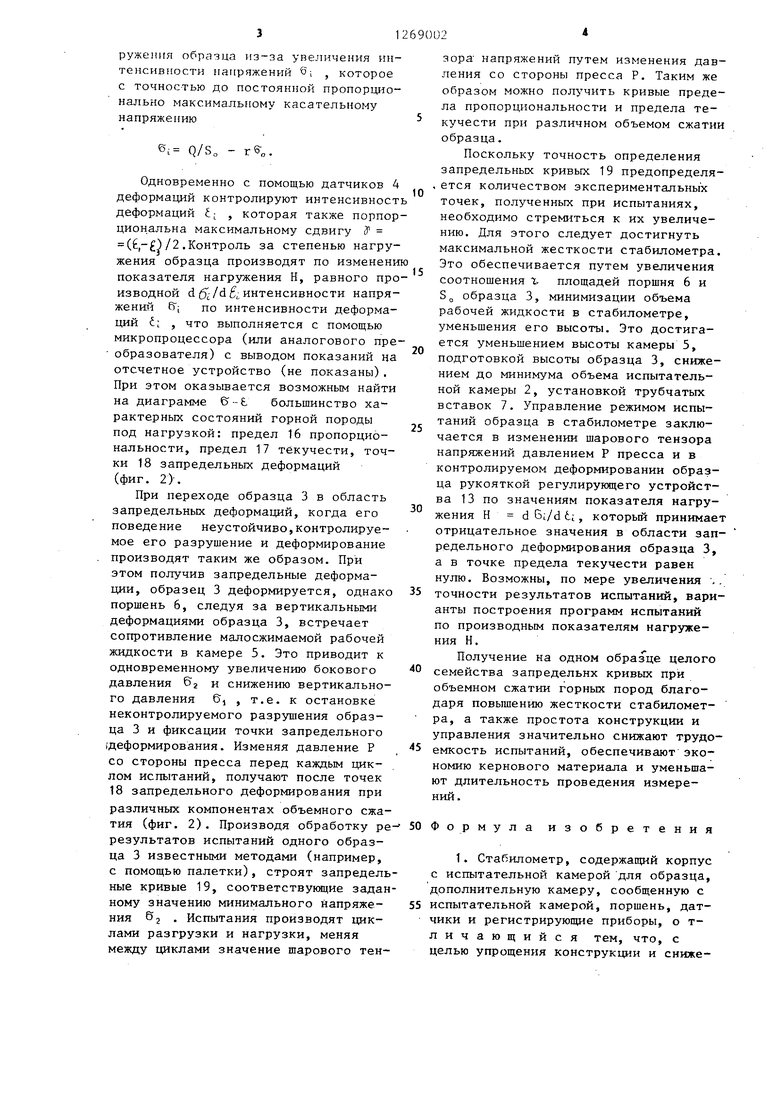

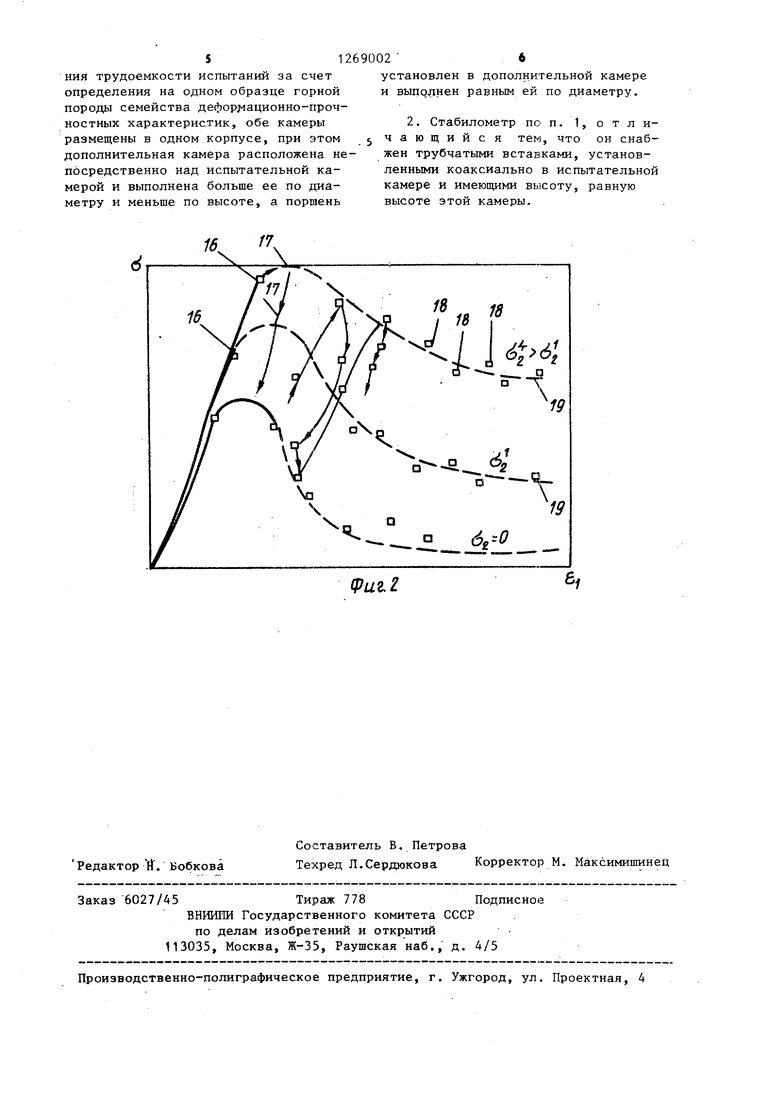

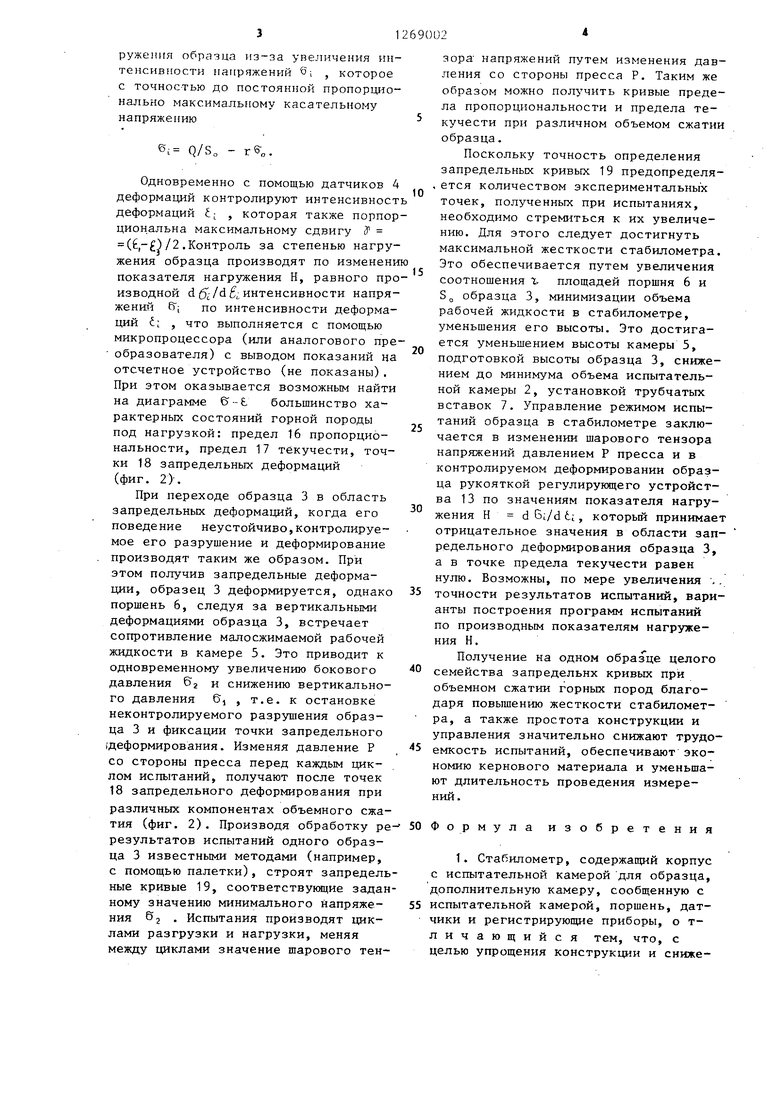

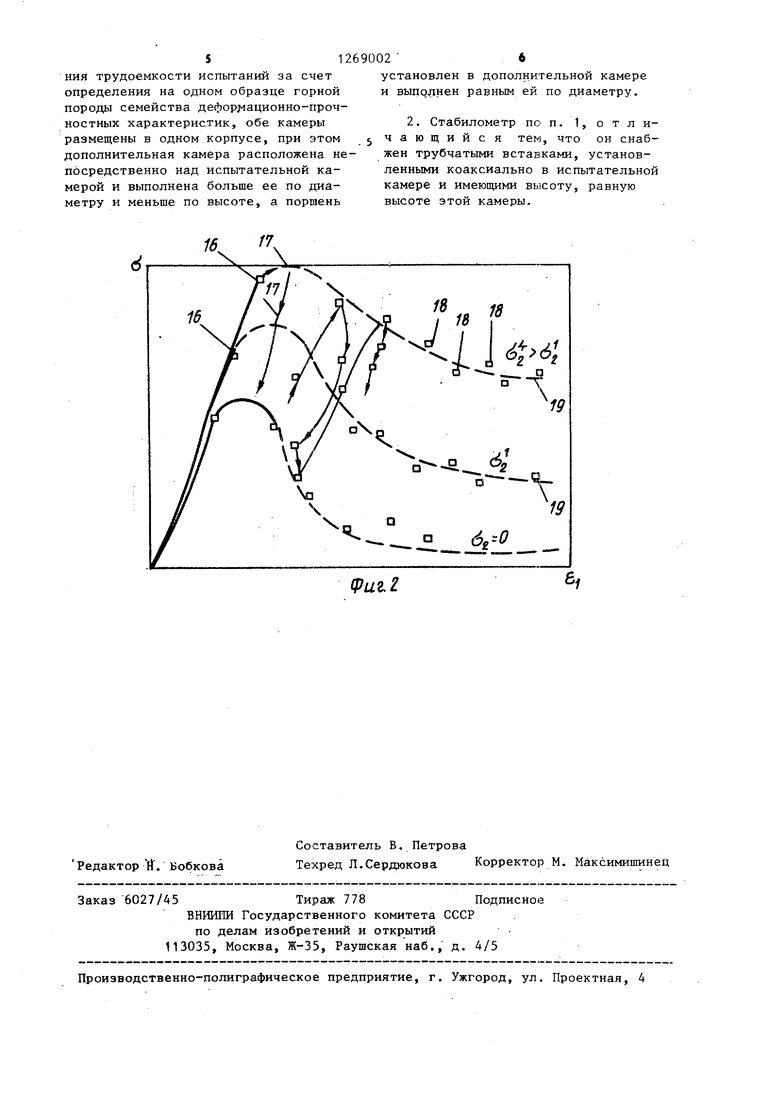

На фиг. 1 показана схема стабилометра; на фиг. 2 - диаграмма испытания образца.

. Стабилометр содержит корпус 1, в котором расположена испытательная камера 2 для образца 3 горной породы датчик 4 продольной и поперечной деформаций образца 3, дополнительную камеру 5, непосредственно примыкающую к испытательной камере 2 и имеющую значительно больший диаметр, поршень 6, установленный в дополнительной камере 5, и трубчатые вставки 7, установленные в испытательной камере 2 с зазором 8 относительно образца 3

В корпусе 1 выполнены каналы под вьшоды 9 датчиков 4 деформации. Обе камеры 2 и 5 заполнены рабочей жидкостью 10 и через гидромагистрапь 11 соединены с манометром 12, регулирующим устройством 13 и вентилем 14. Устранение утечек достигается применением уплотнения 15. Для проведения испытаний применяется также пресс, регистрирующие и управляющие устройства (не показаны).

Стабилометр работает следующим образом.

Образец 3 изготавливают высотой, привышающей высоту испытательной камеры 2 на величину ожидаемых вертикальных смещений (обычно на 2-3 мм), устанавливают в камеру 2 датчики 4 деформации и трубчатые вставки 7 так что зазор 8 больше или равен ожидаемому поперечному перемещению в конце испытаний. Камеры 2 и 5 заливают рабочей жидкостью 10 и закрывают поршнем 6 без оставления воздуха.

Стабилометр устанавливается на обычном прессе (не показан).

Перед началом испытаний излишки рабочей жидкости 10 выпускают через гидромагистраль 11 с помощью вентиля

14, пока поршень 6 вплотную не подойдет к образцу 3, что контролируют по датчику 4 вертикальных деформаций. Датчики давления и деформаций подсоединяют к регистрирующим и показывакяцим приборам, а также, при необходимости, к микропроцессору с заданной программой испытаний. Вентиль 14 закрьюают, из регулирующего устройства 13 рабочая жидкость удалена.

Стабилометр нагружают под прессом

давлением Р, при этом образец 3 оказывается под таким же гидростатическим сжатием. Контролируемого нагружение образца 3 производят, выпуская

дозированные порции ямдкости из дополнительной камеры 5, вращением рукоятки регулирующего устройства 13. При этом поршень 6 постепенно передает давление на образец 3, которое определяют по формуле

G, (Р-&г)г -6, Q/S,- 6(г-1),

где Р - давление на поршень 6

пресса. Па и Р Q/S; Q - сила, развиваемая прессом, Н;

S - площадь поршня 6, 2 - боковое давление на образец 3 по показаниям манометра 12, Па; г - соотношение между площадью поршня 6 и площадью образца 3, г So - площадь образца, м .

Уменьшение бокового давления R 6 приводит к резкому возрастанию загружения образца из-за увеличения интенсивности напряжений 6; которое с точностью до постоянной пропорционально максимальному касательному напряжению

6; Q/S, - гв-„.

Одновременно с помощью датчиков 4 деформаций контролируют интенсивност деформаций t; , которая также порпорциоцальна максимальному сдвигу f (,-)/2 .Контроль за степенью нагружения образца производят по изменени показателя нагружения Н, равного производной d 5 интенсивности напряжений по интенсивности деформаций f; , что выполняется с помощью микропроцессора (или аналогового преобразователя) с выводом показаний на отсчетное устройство (не показаны). При этом оказывается возможным найти на диаграмме 6-. большинство ха рактерных состояний горной породы под нагрузкой: предел 16 пропорциональности, предел 17 текучести, точки 18 запредельных деформаций (фиг. 2.

При переходе образца 3 в область запредельных деформаций, когда его поведение неустойчиво,контролируемое его разрушение и деформирование производят таким же образом. При этом получив запредельные деформации, образец 3 деформируется, однако поршень 6, следуя за вертикальными деформациями образца 3, встречает сопротивление малосжимаемой рабочей жидкости в камере 5. Это приводит к одновременному увеличению бокового давления бг и снижению вертикального давления (Jj , т.е. к остановке неконтролируемого разрушения образца 3 и фиксации точки запредельного (деформирования. Изменяя давление Р со стороны пресса перед каждым циклом испытаний, получают после точек 18 запредельного деформирования при

различных компонентах объемного сжатия (фиг. 2). Производя обработку ре результатов испытаний одного образца 3 известными методами (например, с помощью палетки), строят запредельные кривые 19, соответствукщие заданному значению минимального напряжения 62 . Испытания производят циклами разгрузки и нагрузки, меняя между циклами значение шарового тензора напряжений путем изменения давления со стороны пресса Р. Таким же образом можно получить кривые предела пропорциональности и предела текучести при различном обьемом сжатии образца.

Поскольку точность определения запредельных кривых 19 предопределя. ется количеством экспериментальных точек, полученных при испытаниях, необходимо стремиться к их увеличению. Для этого следует достигнуть максимальной жесткости стабилометра. Это обеспечивается путем увеличения соотношения г площадей поршня 6 и S образца 3, минимизации объема рабочей жидкости в стабилометре, уменьшения его высоты. Это достигается уменьшением высоты камеры 5,

0 подготовкой высоты образца 3, снижением до минимума объема испытательной камеры 2, установкой трубчатых вставок 7. Управление режимом испытаний образца в стабилометре заклю5чается в изменении шарового тензора напряжений давлением Р пресса и в контролируемом деформировании образца рукояткой регулирующего устройства 13 по значениям показателя нагру0жения Н d 6;/d ti, который принимает отрицательное значения в области запредельного деформирования образца 3, а в точке предела текучести равен нулю. Возможны, по мере увеличения . .

5 точности результатов испытаний, варианты построения программ испытаний по производным показателям нагружения Н.

Получение на одном образце целого

0 семейства запредельнх кривьк при объемном сжатии горных пород благодаря повышению жесткости стабилометра, а также простота конструкции и управления значительно снижают трудо5емкость испытаний, обеспечивают экономию кернового материала и уменьшают длительность проведения измерений.

50 Формула изобретения

установлен в дополнительной камере и выполнен равным ей по диаметру.

| Счетная таблица | 1919 |

|

SU104A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-11-07—Публикация

1985-06-11—Подача