Изобретение касается устройства для транспортировки плитообразных предметов, в частности заготовок стеклопакетов до и после запечатывания.

При изготовлении стеклопакета изготавливаются пакеты листов («заготовки стеклопакетов»), включающие в себя по меньшей мере два стеклянных листа и одну расположенную между ними проставку («спейсер»). Проставка может состоять из полой профильной планки из металла или из полимерного материала или представлять собой жгут из термопластичного или эластопластичного материала. При этом проставка приставляется к стеклянному листу, и на проставку в сборочной станции устанавливается второй стеклянный лист, так что образуется заготовка стеклопакета. Заготовки стеклопакетов еще не устойчивы, так как краевое соединение будет готово только после того, как заготовка стеклопакета будет запечатана, и запечатывающая масса затвердеет. Поэтому заготовки стеклопакетов должны транспортироваться осторожно, чтобы избежать смещения стеклянных листов и, при известных условиях, деформации проставки.

Известно и принято при изготовлении стеклопакетов наполнять (запечатывать) находящйся между стеклянными листами и вне проставки, открытый наружу краевой стык заготовок стеклопакетов запечатывающей массой для получения окончательного краевого соединения стеклянных листов стеклопакета.

Для запечатывания заготовок стеклопакетов делались разные предложения, касающиеся способа и устройства.

В частности, проблематичной является транспортировка заготовок стеклопакетов во время и после запечатывания, так как запечатывающая масса, пока она не затвердела, является очень клейкой и загрязняет средства транспортировки, которые воздействуют на (нижний) край запечатанных заготовок стеклопакетов. Для решения этой проблемы делались предложения по специальным вариантам осуществления средств транспортировки (сравни, напр., AT 384596 B, EP 0122405 A, EP 0857848 A и DE 3400031 C).

Существенным для манипулирования (транспортировки, перемещения, штабелирования) заготовками стеклопакетов до и после запечатывания является, чтобы поддерживались оба стеклянных листа, чтобы пакет, образующий заготовку стеклопакета из по меньшей мере двух стеклянных листов и проставки, не деформировался при движении, напр., опускании, одного из стеклянных листов или проставки.

Из US 2011/0318144 A известно устройство для перемещения субстратов, которые могут представлять собой составные части дисплеев. У этого известного устройства горизонтально ориентированные, то есть лежащие субстраты движутся между обрабатывающими станциями с помощью роботов. Роботы включают в себя руки, которые обладают возможностью поворота вокруг, по существу, отвесных осей. На руках роботов предусмотрены удерживающие устройства, которые имеют всасывающие головки и дополнительно губки для удерживания субстратов.

JP 2003-212340 A касается устройства для транспортировки и удерживания стеклопакета, при этом следует избегать относительного движения между стеклянными листами стеклопакета, когда он движется, стоя, по существу, отвесно. Предусмотренное для этого устройство включает в себя всасывающие головки, на которые подается вакуум, и подпорку, которая через опорные подушки воздействует на нижние края стеклянных листов стеклопакета.

WO 2010/041492 A касается устройства для манипулирования стеклянными листами, при этом защитные пленки и стеклянные листы поочередно кладутся в штабель. Для перемещения стеклянных листов со стойки для хранения на штабелирующее устройство предусмотрен робот, вакуумный захват которого сбоку оснащен упорами для фиксации стеклянных листов.

WO 2005/105541 A раскрывает устройство для манипулирования стеклянными листами, при этом на оснащенном роликами каркасе предусмотрены всасывающие головки. Под всасывающими головками расположены закидывающиеся и откидывающиеся опорные подушки для стеклянных листов. Всасывающие головки предусмотрены на салазках, которые установлены с возможностью перестановки по направляющим рельсам вверх и вниз. Опорные подушки на нижнем конце направляющих рельсов для салазок служат для того, чтобы улавливать стеклянный лист, если откажет система подъема салазок.

WO 2013/056288 A показывает установку для запечатывания заготовок стеклопакетов, причем эти заготовки стеклопакетов удерживаются в запечатывающей станции снизу с зажатием грейфером и воздействующими сбоку всасывающими головками и не движутся. При транспортировке заготовок стеклопакетов в запечатывающей станции они движутся по роликам или ленточным транспортерам, стоя.

EP 0122405 A показывает установку для запечатывания заготовок стеклопакетов, причем эти заготовки стеклопакетов должны удаляться из запечатывающей станции с помощью разгрузочного устройства. Разгрузочное устройство включает в себя раму, на которой предусмотрены всасывающие головки, причем эта рама обладает возможностью передвижения между положением позади запечатывающей станции и разгрузочной станцией. При выгрузке заготовок стеклопакетов после запечатывания с помощью разгрузочного устройства запечатанная заготовка стеклопакета удерживается всасывающими головками, воздействующими только на один из ее стеклянных листов. Опорные элементы, поддерживающие заготовку стеклопакета снизу, не предусмотрены.

EP 2460971 A касается запечатывающего автомата, имеющего транспортировочное устройство, которое разделено на две части, при этом одна часть должна двигать передний стеклянный лист, а другая часть – задний стеклянный лист. Задняя часть обладает возможностью перестановки, чтобы она могла адаптироваться к толщине стеклопакета и к ступенчатому стеклу. На задней части установлены опорные элементы, на передней части установлены опорные элементы. На фиг.7-10 EP 2460971 A показана ситуация при выгрузке запечатанного стеклопакета. При этом (сравн. абзац [0044]) присоски должны двигаться в положение фиг.10, чтобы ставить стеклопакет на разгрузочное устройство. Разгрузочное устройство имеет жесткие опорные звенья (сравн. 6, 8 и 10). Всасывающие головки на разгрузочном устройстве не предусмотрены. Когда двухкамерный стеклопакет ждет выгрузки, средний стеклянный лист может удерживаться убирающимися опорными элементами (фиг.15). Показанные на фиг.18 опорные элементы должны действовать во время запечатывания. При этом EP 2460971 A показывает разгрузочное устройство, имеющее жесткие опорные элементы на нижнем крае рамы. Недостатком этой конструкции является, что транспортировочное устройство должно опускаться, когда присоски перемещают стеклопакет, так что он не поддерживается снизу.

В основе изобретения лежит задача, предоставить устройство вышеназванного рода, с помощью которого возможно надежное манипулирование плитообразными предметами.

Решается эта задача в соответствии с изобретением с помощью устройства, которое имеет признаки п.1 формулы изобретения.

Предпочтительные и обладающие преимуществами варианты осуществления изобретения являются предметом зависимых пунктов формулы изобретения.

Так как у предлагаемого изобретением устройства предусмотрены опорные элементы, возможно надежное манипулирование, напр., транспортировка, перемещение и штабелирование тяжелых плитообразных предметов (напр., стеклянных панелей, бронированного стекла, панелей из композитного стекла).

В частности, с помощью предлагаемого изобретением устройства запечатанные заготовки стеклопакетов могут приниматься в конце выходного участка запечатывающего устройства и ставиться на стеллажи для хранения или стойки для хранения. Это относится также к тому случаю, когда запечатывающая масса, образующая краевое соединение стеклопакета, является еще свежей, то есть не затвердевшей.

Предлагаемое изобретением устройство позволяет также надежно и без затруднений транспортировать собранные в заготовки стеклопакетов пакеты листов из сборочной станции (при необходимости после наполнения внутреннего пространства заготовки стеклопакета газом, отличающимся от воздуха) к запечатывающей станции.

Это относится также к тому случаю, когда для изготавливаемого стеклопакета применяются проставки из термопластичного материала.

Так как у предлагаемого изобретением устройства в нижней области вакуумного захвата (всасывающее поле) предусмотрены опорные элементы, которые в их активном положении прилегают к нижнему краю предмета, напр., заготовки стеклопакета, снизу, этот предмет надежно удерживается, и опасности, что предмет, в частности стеклянный лист или стеклянные листы заготовки стеклопакета, на который/которые не воздействуют присоски вакуумного захвата, опустятся, больше нет.

В частности, рассмотрен вариант, предусмотреть предлагаемое изобретением устройство сразу после выхода запечатывающей станции, которая, например, выполнена так, как это известно из AT 384596 B.

Так как у предлагаемого изобретением устройства предусмотренные ниже вакуумного захвата поддерживающие элементы обладают возможностью движения, в частности поворота (также называемого далее как наклон), в их активное положение и из него, вакуумный захват может располагаться в области конца выхода запечатывающей станции. После того как присоски захватили запечатанную заготовку стеклопакета, запечатанная заготовка стеклопакета может двигаться дальше и убираться из выхода запечатывающей станции. При этом предусмотрено, что поддерживающие элементы, которые расположены на нижнем крае вакуумного захвата, шаг за шагом движутся (поворачиваются) в их активное положение, так что они поддерживают область заготовки стеклопакета, выдвигающуюся за выход запечатывающей станции. При этом, например, предусмотрено, что поддерживающие элементы, которые в данный момент находятся вне, т.е. рядом с выходом запечатывающей станции, движутся в их активное положение, поддерживающее предмет, напр., заготовку стеклопакета.

В частности, поддерживающие элементы поддерживают стеклянный лист заготовки стеклопакета, на который не воздействуют присоски вакуумного захвата предлагаемого изобретением устройства.

Предлагаемое изобретением устройство позволяет ставить запечатанные заготовки стеклопакетов в стойки для хранения или кассетные тележки.

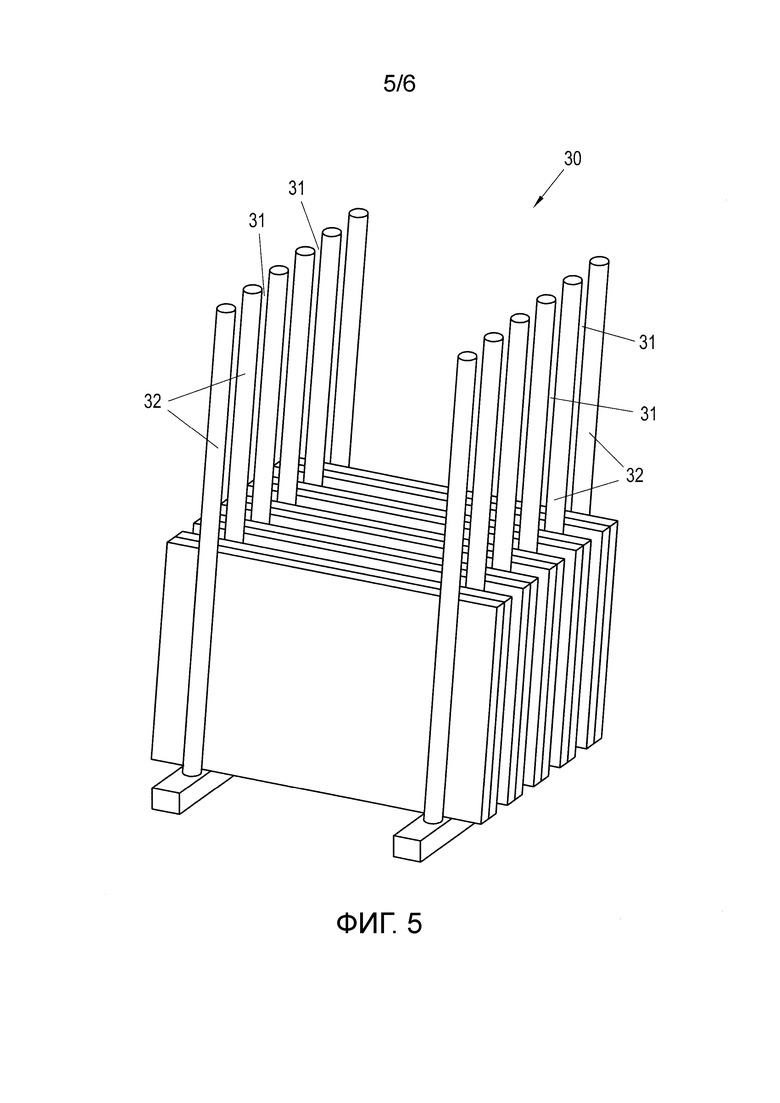

Предпочтительны в комбинации с предлагаемым изобретением устройством кассетные тележки, отделения которых образуются прутками, не соединенными друг с другом на их верхних концах.

Альтернативно рассмотрен вариант использования вместе с предлагаемым изобретением устройством стоек для хранения, снабженных упорами, на которые устанавливаются запечатанные заготовки стеклопакетов. Дополнительно предусмотрены удерживающие пальцы, которые прикладываются к наружной стороне стеклянных листов заготовок стеклопакетов и так удерживают заготовку стеклопакета на стойке для хранения в, по существу, отвесном положении.

Предлагаемое изобретением устройство позволяет также дорабатывать запечатывающую массу заготовки стеклопакета, после того как она покинула выход запечатывающей станции, в области ее углов, в случае, если это необходимо.

С другой стороны, описанный вариант осуществления кассетных тележек и стоек для хранения позволяет, чтобы запечатанные заготовки стеклопакетов с помощью предлагаемого изобретением устройства без затруднений могли вставляться в кассетную тележку или ставиться на стойки для хранения еще до того, как запечатывающая масса затвердеет.

В каждом случае с помощью предлагаемого изобретением устройства гарантировано точное соблюдение размеров заготовок стеклопакетов как во время их транспортировки до и после запечатывания, так и после того, как они после запечатывания были установлены в кассетную тележку или стойку для хранения.

Благодаря тому, что опорные элементы на нижнем крае вакуумного захвата обладают возможностью перестановки в и их активное положение и из него (обратно), после вставления запечатанной заготовки стеклопакета в кассетную тележку или установки на стойку для хранения они могут убираться из их активного положения, в котором они подхватывают нижний край запечатанной заготовки стеклопакета снизу, так что вакуумный захват без затруднений может выдвигаться из кассетной тележки или стойки для хранения вверх.

С помощью изобретения решается также та проблема, что применяемой для заготовок стеклопакетов запечатывающей массе нужно некоторое время (несколько часов) для схватывания (затвердевания). В течение этого времени краевое соединение заготовки стеклопакета еще не готово, так что есть опасность деформации пакета из проставки и стеклянных листов, образующего заготовку стеклопакета. Эта опасность устранена при применении предлагаемого изобретением устройства, так как запечатанная заготовка стеклопакета при выгрузке из запечатывающей станции до установки на стойку для хранения или в кассетную тележку надежно поддерживается снизу с помощью поддерживающих элементов (например, поддерживающих пальцев).

Предлагаемое изобретением устройство дает то преимущество, что на краевое соединение заготовки стеклопакета не нагружается вес указанного по меньшей мере одного не удерживаемого присосами листа, причем до запечатывания, непосредственно после запечатывания, во время доработки запечатывания (ручной или автоматической доработки углов), а также при последующем хранении, то есть при каждой манипуляции, которая осуществляется перед вводом запечатывающей массы и перед затвердеванием запечатывающей массы краевого соединения.

Предлагаемое изобретением устройство обладает также тем преимуществом, что может предотвращаться деформация, в частности, термопластичных проставок, которые непосредственно после нанесения склонны к ползучести.

Другие подробности и признаки изобретения вытекают из последующего описания одного из предпочтительных вариантов осуществления транспортировочного устройства на примере его применения после запечатывающей станции и применяемых в рамках изобретения кассетных тележек или, соответственно, стоек для хранения. Показано:

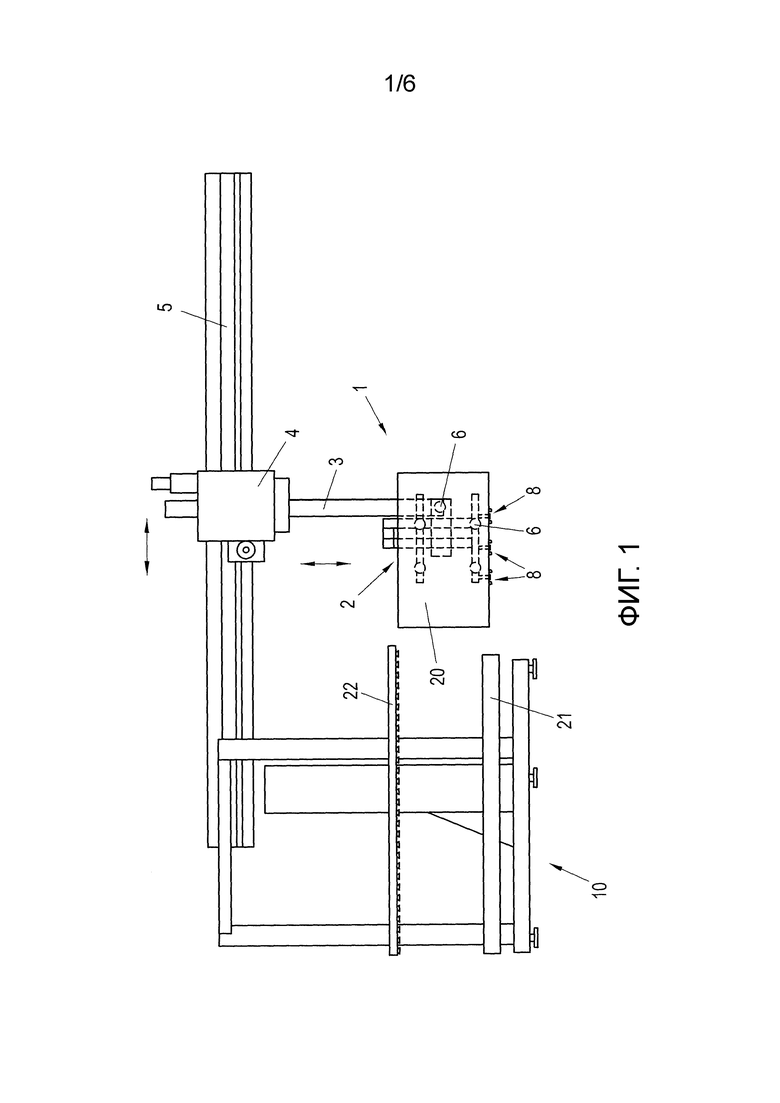

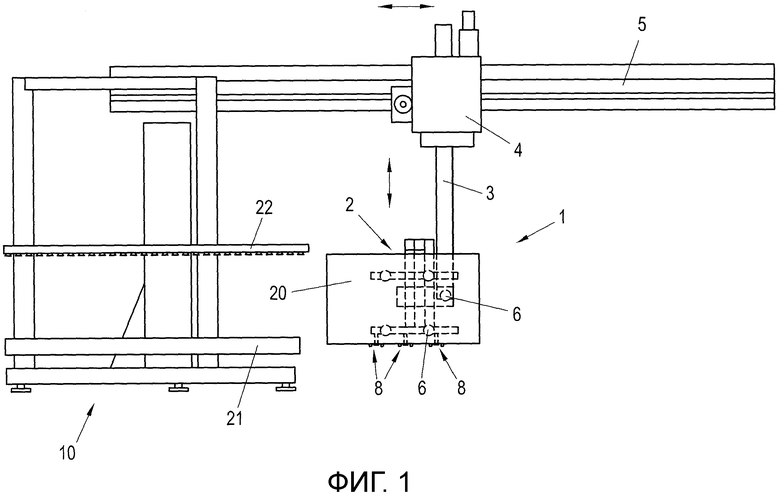

фиг.1: на виде устройство, предусмотренное на выходе запечатывающей станции;

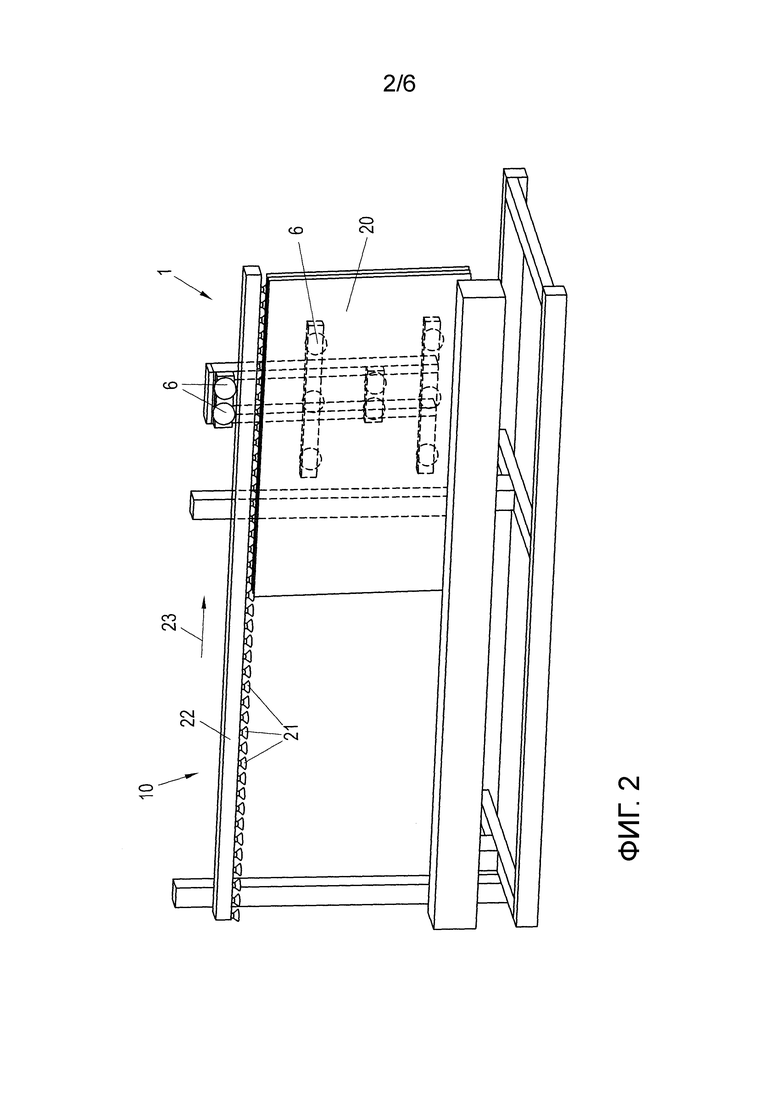

фиг.2: запечатанная заготовка стеклопакета в конце выхода, снабженного размещенным устройством;

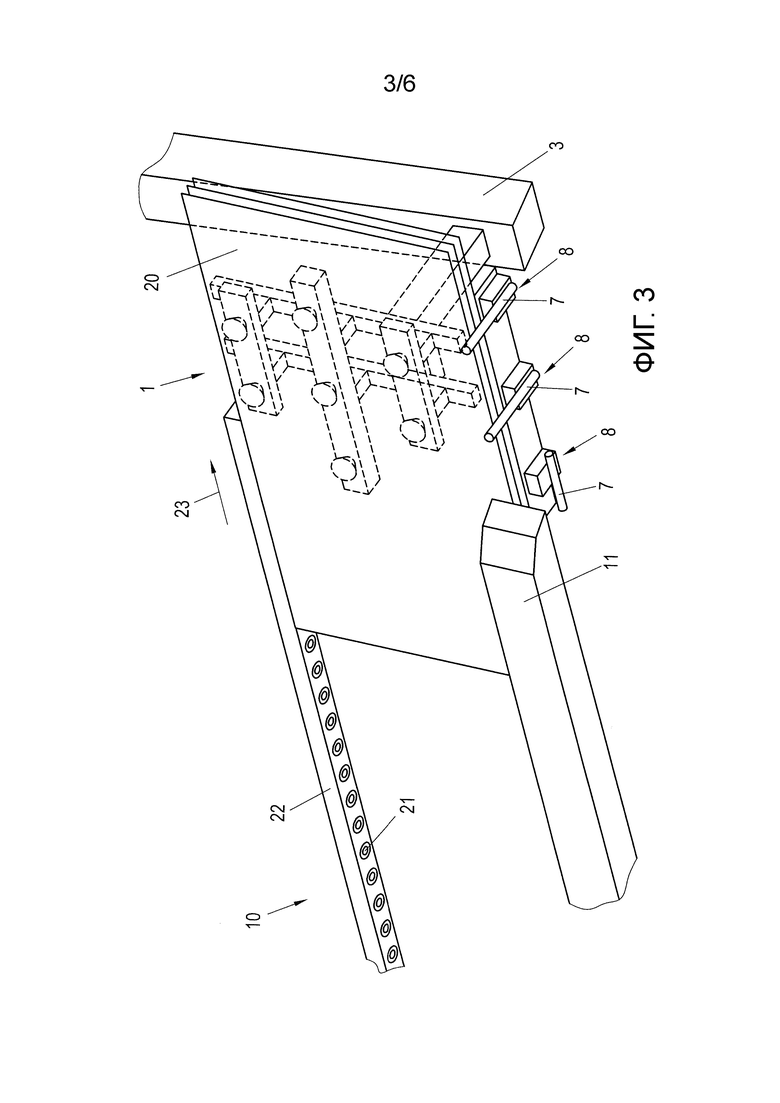

фиг.3: прием заготовки стеклопакета предлагаемым изобретением устройством;

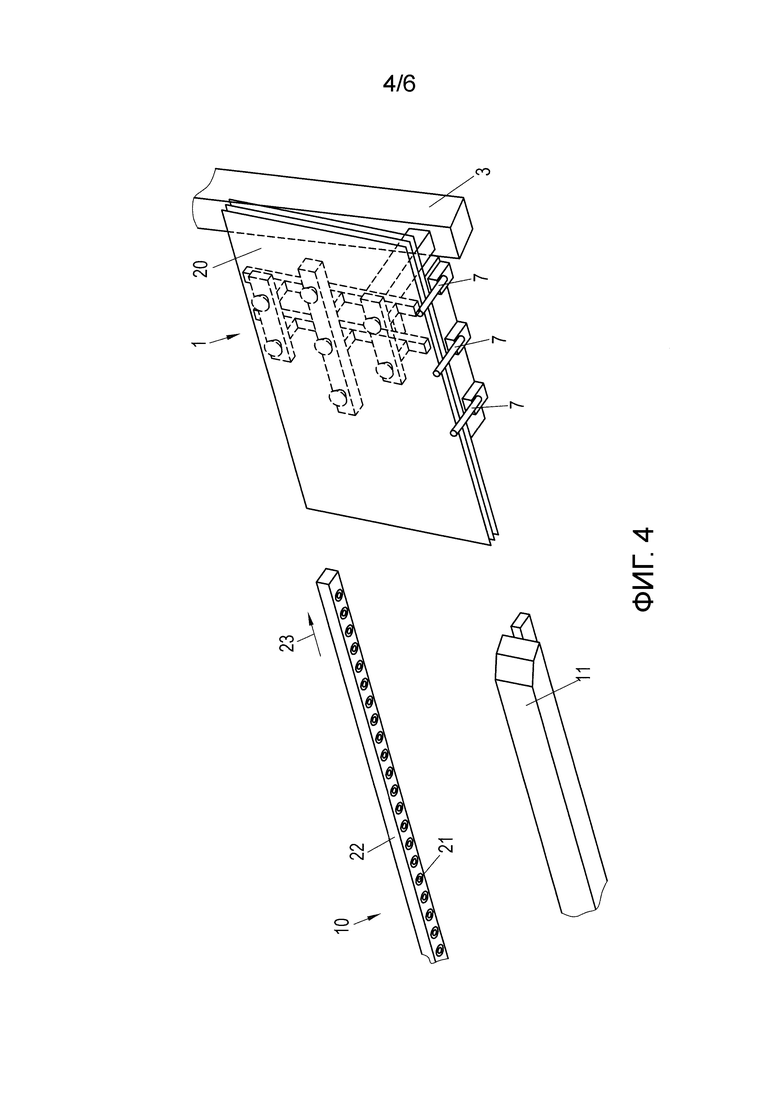

фиг.4: заготовка стеклопакета, которая удерживается предлагаемым изобретением устройством;

фиг.5: кассетная тележка, применяемая вместе с предлагаемым изобретением устройством;

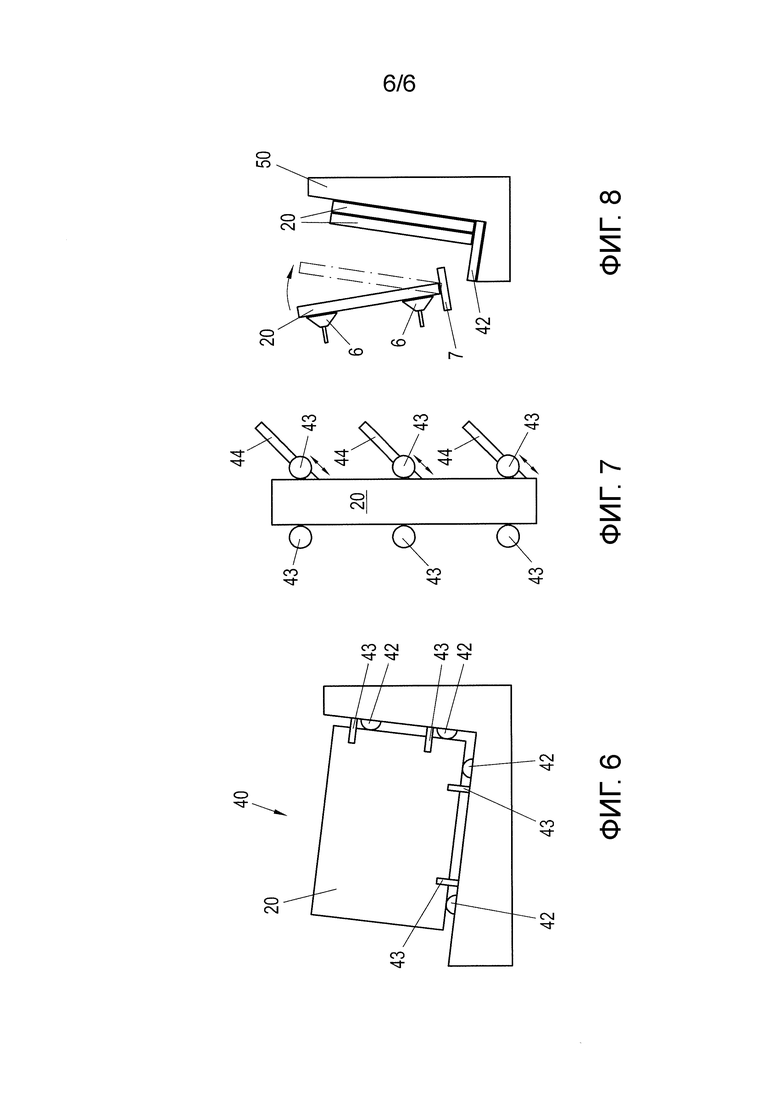

фиг.6 и 7: на двух разных видах стойка для хранения, применяемая в рамках изобретения, и

фиг.8: стойка для штабелирования.

Предлагаемое изобретением устройство 1 включает в себя вакуумный захват 2, установленный на, по существу, отвесно ориентированной руке 3, которая обладает возможностью передвижения с помощью салазок 4 по горизонтально ориентированному направляющему рельсу 5. В показанном примере осуществления вакуумный захват 2 включает в себя несколько присосок 6, причем приняты меры, чтобы вакуум подавался только на присоски 6, которые находятся в области запечатанной заготовки 20 стеклопакета.

Вакуумный захват 2 может быть также подвижно с несколькими степенями свободы установлен на руке робота, например руке сферического робота или руке робота шарнирно-сочлененной конструкции.

Присоски 6 вакуумного захвата 2 выполнены убирающимися, чтобы присоски 6 не наталкивались на кромку заготовки 20 стеклопакета, когда вакуумный захват 2 шире, чем заготовка 20 стеклопакета (опасность загрязнения присосок 6 запечатывающей массой).

На нижнем крае вакуумного захвата 2 в показанном примере осуществления предусмотрены включающие в себя опорные пальцы 7 опорные элементы 8, которые могут наклоняться вокруг осей (по существу, отвесных осей), параллельных плоскости вакуумного захвата 2, в их активное положение, ориентированное поперек плоскости вакуумного захвата 2, и из этого активного положения в положение готовности, ориентированное параллельно вакуумному захвату 2.

Как видно из фиг.1, предлагаемое изобретением устройство 1 в изображенном на чертежах примере предусмотрено на выходе 10 запечатывающей станции (не показана). Но предлагаемое изобретением устройство 1 может быть также предусмотрено перед запечатывающей станцией 1, чтобы перемещать заготовки 20 стеклопакетов из сборочной станции в запечатывающую станцию.

В показанном примере на выходе 10 запечатывающей станции внизу предусмотрен цепной транспортер 11 известной из AT 384 596 B конструкции. Верхний край заготовок 20 стеклопакетов поддерживается укомплектованной свободно вращающимися роликами 21 балкой 22, которая путем перестановки может ориентироваться относительно верхнего края заготовки 20 стеклопакета. Эта укомплектованная свободно вращающимися роликами 21 балка 22 также собственно известна из AT 384596 B.

На фиг.2 показано, как заготовка стеклопакета 20 (для схематично воспроизведенного в этом примере двухкамерного стеклопакета), после того, как ее краевые стыки были наполнены запечатывающей массой, была передвинута к концу выхода 10. На фиг.2 показано также, что вакуумный захват 2 был передвинут в положение, в котором он при подаче вакуума на присоски 6 может прикладываться к заготовке 20 стеклопакета.

После того как вакуумный захват 2 был приложен к заготовке 20 стеклопакета и удерживает заготовку 20 стеклопакета, вакуумный захват 2 движется в правую сторону (стрелка 23) фиг.2 и принимает заготовку стеклопакета из выхода 10 запечатывающей станции.

Вакуумный захват 2 может обладать возможностью наклона (опрокидывания) вокруг оси, по существу, горизонтальной и, по существу, параллельной плоскости вакуумного захвата 2. Движение наклона или опрокидывания может иметь значение в смысле движения перекладывания, когда (запечатанная) заготовка 20 стеклопакета должна опрокидываться из определенного наклонного положения относительно вертикали, напр., +6°, в другое наклонное положение относительно вертикали, напр., -3°, в то время как она ставится на стойку. С другой стороны, может быть необходимо опрокидывание в смысле движения кантования, когда заготовка 20 стеклопакета, которая выходит из запечатывающей станции горизонтальной нижней кромкой, приводится в положение, в котором ее нижняя кромка соответствует стойке, которая показана на фиг.7.

Как показано на фиг.3, опорные пальцы 7 наклоняются в их активное положение, как только они вследствие движения вакуумного захвата 2 от выхода 20 (10?) будут расположены рядом с концом нижнего транспортера 11 выхода 10 запечатывающей станции. Так гарантируется, что стеклянный лист (у однокамерного стеклопакета) или листы (у трех- или многокамерного стеклопакета) заготовки стеклопакета, на который/которые не воздействует вакуумный захват 2, всегда поддерживается/поддерживаются снизу, так что на заготовку 20 стеклопакета не могут действовать никакие силы среза, которые могли бы вызывать соскальзывание пакета из стеклянных листов и проставки.

Рассмотрен вариант выполнения руки 3 (или вакуумного захвата 2 относительно руки 3) дополнительно к названным степеням свободы движения с возможностью вращения вокруг, по существу, отвесной оси. Это является предпочтительным, потому что так заготовки 20 стеклопакетов после запечатывания могут вводиться (вставляться) в устройства для хранения, в которых они располагаются не параллельно плоскости движения.

Как только запечатанная заготовка 20 стеклопакета, как показано на фиг.4, была принята вакуумным захватом 2 и поддерживается снизу поддерживающими пальцами 7, она движется от выхода 10 запечатывающей станции к накопителю для заготовок 20 стеклопакетов и там устанавливается в кассетную тележку или на стойку для хранения, чтобы там могло затвердеть запечатывание.

Накопитель для заготовок 20 стеклопакетов может представлять собой по меньшей мере одну кассетную тележку 30, которая схематично показана на фиг.5. Кассетная тележка 30 имеет отделения 31, образующиеся прутками 32, которые на своих верхних концах свободны, то есть не соединены друг с другом, так что вакуумный захват 2 с заготовкой 20 стеклопакета может вдвигаться в одно из отделений 31 сверху. Кассетная тележка 30 может быть выполнена стационарно с возможностью свободного перемещения на колесах или передвижения по рельсам. После установки заготовки 20 стеклопакета в отделение 31 опорные пальцы 7 наклоняются в их положение готовности, и вакуумный захват 2 с помощью опорных пальцев 7 предлагаемого изобретением устройства 1 может выдвигаться из отделения 30 кассетной тележки 30 вверх.

Альтернативно запечатанные заготовки 20 стеклопакетов могут бережно ставиться предлагаемым изобретением устройством 1 на стойку 40 для хранения, как, например, схематично показано на фиг.6 и 7. Стойка 40 для хранения может быть выполнена стационарно с возможностью свободного перемещения на колесах или передвижения по рельсам. Стойка 40 для хранения в своих областях, к которым прилегают края запечатанных заготовок 20 стеклопакетов, имеет опорные элементы 42, которые расположены так, что вакуумный захват 2 с удерживаемой им заготовкой 20 стеклопакета и наклоненными в их активное положение опорными пальцами 7 движется в стойку 40 для хранения, и заготовка 20 стеклопакета может опираться на опорные элементы 42 стойки 40 для хранения. Как только заготовка 20 стеклопакета вставлена, предусмотренные в стойке 40 для хранения боковые удерживающие элементы 43 прикладываются к заготовке стеклопакета 20 (к ее наружным сторонам).

Стойка 40 для хранения имеет вертикально-горизонтальный L-образный опорный каркас, что является одной из возможных опций, наряду с опрокинутой из ортогонали формой на фиг.6. Удерживающие элементы 43 могут по меньшей мере частично обладать возможностью смещения и арретирования в разных положениях, чтобы можно было применять удерживающие элементы 43 для заготовок 20 стеклопакетов разной толщины. Для этого удерживающие элементы 43 расположены с возможностью смещения по наклонным направляющим по меньшей мере с одной стороны. Для этого удерживающие элементы могут быть выполнены так, чтобы они обладали возможностью смещения в направляющих 44 и при этом были нагружены силой упругости, чтобы они прикладывались к вставленной заготовке 20 стеклопакета для стабилизации ее сбоку. Не все удерживающие элементы 43 должны обладать возможностью смещения, достаточно, если удерживающие элементы 43 каждого второго вертикального ряда обладают этим свойством. Как только это произошло, опорные пальцы 7 могут поворачиваться в их положение готовности, и вакуумный захват 2 устройства 1 убираться из стойки 40 для хранения вверх.

Помимо кассетной тележки 30 и стоек 40 для хранения показанного на фиг.5 или, соответственно, 6 и 7 рода могут также применяться простые стойки 50 для штабелирования, которые изображены на фиг.8. Эти стойки 50 для штабелирования также могут быть выполнены стационарно с возможностью свободного перемещения на колесах или передвижения по рельсам. В стойке 50 для штабелирования предусмотрены опорные элементы 42. Как показано на фиг.8, вакуумный захват 2 при установке заготовки стеклопакета в стойку 50 для штабелирования совершает движение наклона («движение опрокидывания») вокруг, по существу, горизонтальной и параллельной плоскости вакуумного захвата 2 оси (например, с +6° до -3°).

Возможность наклона вакуумного захвата 2 вокруг оси, по существу, горизонтальной и по меньшей мере приблизительно параллельной плоскости вакуумного захвата 2, позволяет выполнять с удерживаемым вакуумным захватом 2 и поддерживаемой опорными пальцами 7 предметом, напр., заготовкой стеклопакета 20, опрокидывание с перекладыванием (сравн. фиг.8). Когда вакуумный захват 2 обладает возможностью поворота вокруг оси, по существу, перпендикулярной его плоскости, он может выполнять с предметом движение опрокидывания с кантованием, при котором предмет, напр., заготовка 20 стеклопакета, поворачивается вокруг оси, расположенной перпендикулярно (нормально) к ней.

Обобщенно один из примеров осуществления изобретения может описываться следующим образом.

Для транспортировки плитообразных предметов, таких как заготовки 20 стеклопакетов, например, от выхода 10 запечатывающей станции в накопитель, представляющий собой кассетную тележку 30 и/или стойки 40 для хранения, предлагается устройство 1, имеющее вакуумный захват 2, который может прикладываться к заготовке 20 стеклопакета. На нижнем крае вакуумного захвата 2 предусмотрены опорные пальцы 7, которые поддерживают удерживаемую вакуумным захватом 2 заготовку 20 стеклопакета снизу, причем эти опорные пальцы 7 обладают возможностью наклона в их активное положение независимо друг от друга. После установки заготовки 20 стеклопакета в кассетную тележку 30 или на стойку 40 для хранения опорные пальцы 7 наклоняются обратно в их положение готовности, так что вакуумный захват 2 может убираться из кассетной тележки 30 или, соответственно, стойки 40 для хранения вверх.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТРАНСПОРТИРОВКИ ЗАГОТОВОК СТЕКЛОПАКЕТОВ | 2015 |

|

RU2602367C1 |

| ЗАКРЫТАЯ УПАКОВКА ДЛЯ БРИТВЕННЫХ СМЕННЫХ БЛОКОВ ИЛИ ДРУГИХ ЗАПАСНЫХ ДЕТАЛЕЙ (ВАРИАНТЫ) | 2000 |

|

RU2284955C2 |

| КОНТЕЙНЕР ДЛЯ БРИТВЕННЫХ СМЕННЫХ БЛОКОВ ИЛИ ДРУГИХ ЗАПАСНЫХ ДЕТАЛЕЙ | 2000 |

|

RU2250186C2 |

| УПАКОВКА С ОДНОРАЗОВОЙ КАПСУЛОЙ ИЛИ ЕМКОСТЬЮ, УПАКОВОЧНАЯ МАШИНА И СПОСОБ УПАКОВЫВАНИЯ | 2014 |

|

RU2666510C2 |

| СПОСОБ И МАШИНА ДЛЯ ПРОИЗВОДСТВА МЕШКОВ ДЛЯ СТЕРИЛЬНОГО РАСТВОРА ПРОДУКТА | 2017 |

|

RU2685399C1 |

| УСТАНОВКА ДЛЯ ДРОБЕСТРУЙНОЙ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 2022 |

|

RU2794311C1 |

| УПАКОВОЧНОЕ УСТРОЙСТВО И КОНТЕЙНЕР ДЛЯ ЛИСТОВЫХ ОБЪЕКТОВ | 2004 |

|

RU2369539C2 |

| СИСТЕМА ОБРАБОТКИ ЛИСТОВ | 2015 |

|

RU2697620C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРУППОВЫХ УПАКОВОК И СООТВЕТСТВУЮЩАЯ УПАКОВКА | 2012 |

|

RU2577217C2 |

| ПАКЕТИК ДЛЯ ПРИГОТОВЛЕНИЯ НАПИТКА | 2012 |

|

RU2616115C2 |

Предложено устройство (1) для транспортировки плитообразных предметов. Оно имеет вакуумный захват (2) и предусмотренные в области нижнего края вакуумного захвата (2) опорные элементы (8), которые обладают возможностью перестановки в их активное положение и из него. При этом вакуумный захват (2) устройства (1) для транспортировки заготовок стеклопакетов предусмотрен на выходе (10) запечатывающей станции, так что опорные элементы (8), независимо друг от друга, начиная с опорного элемента (8), расположенного рядом с запечатывающей станцией, могут поочередно переставляться в их активное положение, прилегающее к нижнему краю заготовки (20) стеклопакета, как только они вследствие движения вакуумного захвата (2) от выхода запечатывающей станции будут расположены рядом с концом нижнего транспортера выхода (10) запечатывающей станции. 7 з.п. ф-лы, 8 ил.

1. Устройство (1) для транспортировки плитообразных предметов, имеющее вакуумный захват (2) и предусмотренные в области нижнего края вакуумного захвата (2) опорные элементы (8), которые обладают возможностью перестановки в их активное положение и из него, отличающееся тем, что вакуумный захват (2) устройства (1) для транспортировки заготовок стеклопакетов предусмотрен на выходе (10) запечатывающей станции, что опорные элементы (8), независимо друг от друга, начиная с опорного элемента (8), расположенного рядом с запечатывающей станцией, могут поочередно переставляться в их активное положение, прилегающее к нижнему краю заготовки (20) стеклопакета, как только они вследствие движения вакуумного захвата (2) от выхода запечатывающей станции будут расположены рядом с концом нижнего транспортера выхода (10) запечатывающей станции.

2. Устройство по п.1, отличающееся тем, что опорные элементы (8) включают в себя опорные пальцы (7).

3. Устройство по п.1 или 2, отличающееся тем, что опорные элементы (8), в частности опорные пальцы (7), обладают возможностью движения путем поворота из их положения готовности позади плоскости, заданной вакуумным захватом (2), в их активное положение, в котором они располагаются поперек к плоскости, заданной вакуумным захватом (2).

4. Устройство по п.1, отличающееся тем, что опорные элементы (8) обладают возможностью поворота вокруг по существу отвесных, параллельных плоскости вакуумного захвата (2) осей.

5. Устройство по п.1, отличающееся тем, что вакуумный захват (2) обладает возможностью перестановки с помощью руки (3) и салазок (4) по горизонтальному рельсу (5) с помощью привода.

6. Устройство по п.5, отличающееся тем, что рука (3), на которой установлен вакуумный захват (2), удерживается в салазках (4) с возможностью перестановки по высоте.

7. Устройство по п.1, отличающееся тем, что вакуумный захват (2) обладает возможностью опрокидывания вокруг оси, по существу, горизонтальной и, по существу, параллельной плоскости вакуумного захвата (2) и/или вращения вокруг, по существу, отвесной оси и/или вокруг оси, по существу, перпендикулярной к плоскости вакуумного захвата (2).

8. Устройство по п.5, отличающееся тем, что с салазками (4) согласован привод для передвижения по рельсу (5).

| WO 2005105541 A1, 10.11.2005 | |||

| WO 2013056288 A2, 25.04.2013 | |||

| US 2011318144 A1, 29.12.2011 | |||

| DE 3345940 A1, 27.06.1985. |

Авторы

Даты

2017-04-28—Публикация

2015-01-26—Подача