Область техники

Предложенное изобретение относится к упаковке с одноразовой капсулой или емкостью, а также к упаковочной машине и способу упаковывания указанных капсул или емкостей.

В частности, предложенное изобретение относится к упаковке, включающей контейнер, содержащий одноразовую капсулу или емкость для порционного напитка, а также к машине и способу упаковывания указанных капсул или емкостей.

Предпосылки изобретения

В вертикальных упаковочных машинах известного типа соответствующее формующее устройство создает из листа, являющегося частью полосы, вертикальную трубу, запечатываемую в поперечном направлении через определенные промежутки.

После выполнения поперечного шва, который запечатывает часть трубы, и перед выполнением следующего поперечного запечатывания в трубу под действием силы тяжести помещают подлежащий упаковке продукт.

Затем трубу разрезают поперек по поперечным участкам запечатывания, отделяя упаковку от трубы.

Указанные вертикальные упаковочные машины требуют использования большого количества упаковочного материала, поскольку для того, чтобы предотвратить застревание в трубе при введении упаковываемого продукта, диаметр трубы должен превышать максимальный наружный размер продукта.

Кроме того, труба имеет увеличенный диаметр для обеспечения возможности выхода воздуха, который в противном случае задерживался бы между падающим продуктом и поперечным сечением трубы, запечатанной поперек.

Помимо этого, существуют горизонтальные формирующие, наполняющие и запечатывающие машины (так называемые машины «непрерывного способа упаковывания» или «флоу-пак»), обычно применяемые в сфере производства упаковочных капсул для порционных напитков, особенно капсул с кофе.

В указанных упаковочных машинах трубчатый лист располагают горизонтальным образом, а капсулы просто разложены внутри него в заранее определенных заданных местоположениях.

В данном случае для создания упаковки, в которой контейнер вмещает капсулу, находящуюся в атмосфере защитного инертного газа, трубу подвергают поперечному запечатыванию, выполняемому через заданные интервалы, при этом через трубу пропускают поток инертного газа, заполняющего ее и одновременно вытесняющего находящийся в ней атмосферный воздух.

Для предотвращения смещения капсул с их надлежащего заданного местоположения во время протекания газа требуется обеспечение большего диаметра трубы для исключения возможного возникновения чрезмерных избыточных давлений внутри нее, обусловленных препятствиями для циркуляции газа, создаваемыми капсулами.

Как и в вышеописанном случае, данный вариант выполнения машины для изготовления капсул тоже предполагает существенные траты упаковочного материала, что отрицательно сказывается на стоимости упаковки.

Наряду с существенными потерями упаковочного материала существуют такие же значительные потери защитного инертного газа, необходимого для заполнения более объемных упаковок.

Таким образом, вследствие способа их изготовления общий размер указанных упаковок значительно превышает размер содержащейся в них капсулы.

Кроме того, это неблагоприятно отражается на логистике, поскольку определенное количество упаковок должно быть уложено в тару, что заметно сказывается на расходах, связанных с хранением и транспортировкой.

Ближайшим аналогом настоящего изобретения является машина для упаковки инфузионных продуктов в капсулы, предложенная в патентном документе WO 2011/039711, МПК В65В 29/02 и В65В 9/06, 07.04.2011. Указанная машина содержит станцию для подачи пустых капсул вдоль горизонтальной линии подачи, станцию наполнения капсул порциями инфузионного продукта и станцию запечатывания капсул предварительно отрезанной уплотнительной пленкой.

Сущность изобретения

Таким образом, целью изобретения является создание упаковки, включающей контейнер, содержащую капсулу или емкость для порционного напитка, машины и способа упаковывания капсул или емкостей, обеспечивающих устранение вышеуказанных технических недостатков известного уровня техники.

В контексте указанной технической задачи, одна цель изобретения заключается в создании машины и способа упаковывания капсул или емкостей для порционных напитков, которые обеспечивают экономию материала, применяемого для упаковки капсул.

Другая цель изобретения заключается в создании машины и способа упаковывания капсул или емкостей для порционных напитков, которые обеспечивают экономию защитного газа, применяемого для заполнения контейнера.

Еще одна цель предложенного изобретения заключается в создании машины и способа упаковывания капсул или емкостей для порционных напитков, которые обеспечивают изготовление очень компактных упаковок.

Еще одна цель изобретения заключается в создании машины и способа упаковывания капсул или емкостей для порционных напитков, которые позволяют упростить логистические операции по хранению и транспортировке упакованных капсул или емкостей, получаемых данным способом.

Техническая задача, а также указанные и иные цели изобретения достигаются путем создания упаковки, содержащей одноразовую капсулу или емкость согласно независимому пункту 1 формулы изобретения, машины для непрерывного автоматического упаковывания одноразовых капсул или емкостей, согласно независимому пункту 8 формулы изобретения, и способа непрерывного автоматического упаковывания одноразовых капсул, согласно независимому пункту 18 формулы изобретения.

Изобретение преимущественно включает плотное упаковывание капсулы или емкости в контейнер, который, таким образом, имеет увеличенную поверхность контакта с капсулой или емкостью.

Поскольку контактная поверхность контейнера принимает форму капсулы или емкости, то обеспечивается возможность использования указанных поверхностей в качестве опорных для упорядоченного размещения упаковок в контейнере с обеспечением оптимизации заполнения ее внутреннего пространства.

Краткое описание чертежей

Другие признаки и преимущества изобретения станут более понятными из приведенного ниже подробного описания предпочтительного неограничивающего варианта выполнения согласно изобретению упаковки с капсулами или емкостями для порционных напитков, а также машины и способа упаковывания капсул или емкостей для порционных напитков, проиллюстрированного прилагаемыми чертежами, на которых:

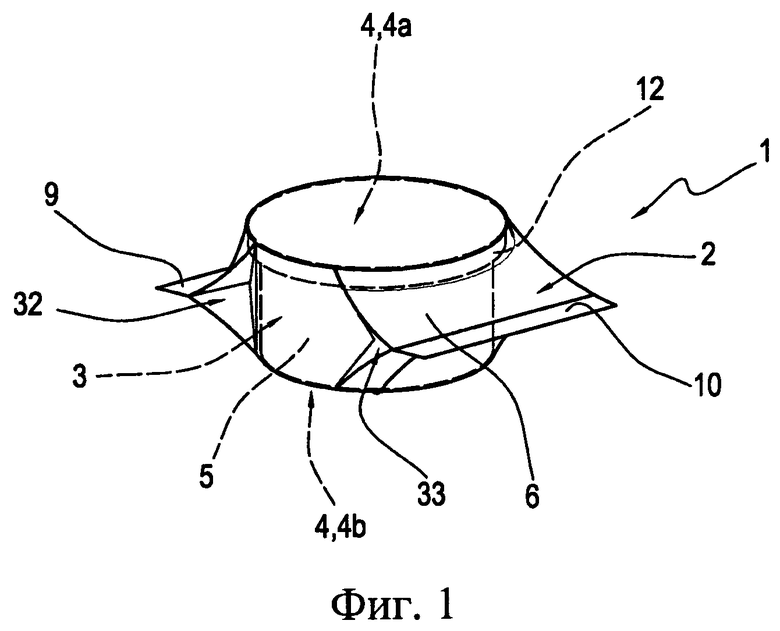

на Фиг. 1 изображен вид в перспективе упаковки с капсулой, согласно предпочтительному варианту выполнения изобретения;

на Фиг. 2 изображен схематический вид сбоку упаковки, изображенной на Фиг. 1, при этом некоторые детали не показаны для лучшей иллюстрации других деталей;

на Фиг. 3 изображен вид сверху упаковки, изображенной на Фиг. 1, при этом контейнер показан в продольном разрезе;

на Фиг. 4 изображен фрагмент интегрированной станции машины согласно предпочтительному варианту выполнения, на первом рабочем этапе, при этом некоторые детали не показаны для лучшей наглядности;

на Фиг. 5 изображен тот же фрагмент, который изображен на Фиг. 4, интегрированной станции машины согласно предпочтительному варианту выполнения, на соответствующем втором рабочем этапе;

на Фиг. 6 изображен тот же фрагмент, который изображен на Фиг. 4 и Фиг. 5, интегрированной станции машины согласно предпочтительному варианту выполнения, на соответствующем третьем рабочем этапе;

на Фиг. 7 изображен вид в перспективе фрагмента интегрированной станции в той же конфигурации, что и на Фиг. 4, при этом контейнер, обернутый вокруг капсулы, заполнен защитным газом и запечатан, а средства формования осевых концов трубчатого корпуса показаны в неактивном положении;

на Фиг. 8 изображен вид в перспективе фрагмента интегрированной станции, при этом контейнер, обернутый вокруг капсулы, заполнен защитным газом и запечатан, а средства запечатывания и средства формования осевым образом расположены по периметру осевых концов трубчатого корпуса;

на Фиг. 9 изображен вид в перспективе фрагмента интегрированной станции в конце процесса упаковывания капсулы, при этом контейнер, обернутый вокруг капсулы, заполнен защитным газом и запечатан;

на Фиг. 10 изображен другой вид интегрированной станции и транспортирующие колесо, обеспечивающее ее работу.

Подробное описание предпочтительных вариантов выполнения изобретения

На приложенных чертежах показана упаковка 1, содержащая запечатанный контейнер 2, содержащий атмосферу из защитного инертного газа, например, азота, в котором размещена капсула 3 для порционного напитка.

Область применения изобретения включает капсулы или емкости для порционных напитков, применяемые в любой отрасли пищевой промышленности, особенно, но не только, в кофейной отрасли, а также капсулы или емкости, имеющие любую конфигурацию.

Например, капсула или емкость выполнена в виде тела вращения.

Например, капсула или емкость имеет форму призмы.

Например, капсула или емкость имеет форму усеченного конуса.

Например, капсула или емкость имеет цилиндрическую форму.

В частности, в направлении относительной оси «I» высота капсулы 3 ограничена двумя противолежащими основаниями 4, 4, а в направлении, поперечном указанной оси, ширина капсулы ограничена боковой стенкой 5.

Боковая стенка 5 соединяет два основания 4, 4 и образует вместе с указанными основаниями камеру для хранения ароматного вещества, например, кофе.

В частности, два противолежащих основания 4, 4 включают верхнее основание 4а и нижнее основание 4b.

Основания 4, 4 капсулы 3, предпочтительно, выполнены плоскими и параллельными, а боковая стенка 5 капсулы 3 выполнена цилиндрической.

Кроме того, у основания 4 капсулы 3, предпочтительно, выполнен наружный кольцевой фланец 12, проходящий по периметру.

Контейнер 2 образован однослойным или многослойным гибким листом 6. Контейнер сформирован таким образом, что он образует трубчатый корпус 7.

В наружном направлении от трубчатого корпуса 7 проходит продольный выступ 8, сформированный двумя продольными частями листа 6, наложенными друг на друга и спаянными вместе.

Лист 6 содержит по меньшей мере один алюминиевый слой, обладающий барьерным эффектом по отношению к кислороду и другим внешним загрязнителям.

Продольная ось трубчатого корпуса 7 далее обозначена символом «m».

Трубчатый корпус 7 закрыт на соответствующих осевых концах 9, 10.

Капсула 3 расположена в контейнере 2 таким образом, что соответствующая ось «I» ориентирована под прямыми углами к продольной оси «m» трубчатого корпуса 7.

Согласно одному преимущественному аспекту изобретения, максимальная внутренняя высота «Р» трубчатого корпуса 7 в направлении оси «I» капсулы 3 равна максимальной наружной высоте «L» капсулы 3.

Кроме того, максимальная внутренняя ширина «Q» трубчатого корпуса 7, предпочтительно, равна максимальной наружной ширине «S» капсулы 3.

В проиллюстрированном примере, в котором основания 4, 4 капсулы 3 выполнены плоскими и параллельными, трубчатый корпус 7 находится в контакте со всей наружной поверхностью оснований 4, 4.

Таким образом, трубчатый корпус 7 имеет большие поверхности контакта с капсулой 3, которые проходят, в частности, по меньшей мере по всей наружной поверхности обоих оснований 4, 4 капсулы 3.

Как уже было указано, капсула 3 может иметь переменную высоту в направлении ширины, а также переменную ширину в направлении высоты.

В любом случае, плотное обертывание контейнера 2 вокруг капсулы 3 таким образом, что основная часть внутренней поверхности контейнера находится в контакте с наружной поверхностью капсулы 3, обеспечивает для упаковки 1 уменьшенное значение соотношения между свободным внутренним объемом контейнера 2 и общим внутренними объемом контейнера 2, а также уменьшенное значение соотношения между наружной поверхностью капсулы 3 и площадью поверхности листа, формирующего контейнер 2.

В упаковке 1, сформированной указанным образом, наружная поверхность контейнера 2 по существу равна удвоенной наружной поверхности капсулы 3.

Таким образом, упаковка 1 обеспечивает существенную экономию как материала, из которого выполнен контейнер 2, так и заполняющей ее защитной газовой среды.

Очевидно, что для автоматической упаковочной машины, работающей в непрерывном режиме, которая должна гарантировать выпуск определенного количества продукции в час, общая ежедневная экономия затрат на упаковывание капсул или емкостей становится существенной.

Преимущественно, запечатанный контейнер 2 по меньшей мере частично повторяет форму капсулы или емкости 3.

Термин «повторяет» означает воспроизведение или копирование формы капсулы или емкости 3.

Это возможно, когда запечатанный контейнер 2 расположен вокруг капсулы 3 на расстоянии, обеспечивающем образование зазора, имеющего размеры, которые не допускают свободное перемещение емкости 3 внутри контейнера 2.

Запечатанный контейнер 2 находится в контакте по меньшей мере с частью капсулы или емкости 3, по меньшей мере частично повторяя ее форму.

В альтернативном варианте выполнения, термин «находится в контакте» означает, что запечатанный контейнер 2 находится в плотном контакте с капсулой или емкостью 3.

В частности, запечатанный контейнер 2 находится в контакте по меньшей мере с частью по меньшей мере одного из двух оснований 4 капсулы или емкости 3.

В одном варианте выполнения запечатанный контейнер 2 находится в контакте с обоими из двух оснований 4 капсулы или емкости 3.

В частности, запечатанный контейнер 2 находится в контакте со всей наружной поверхностью по меньшей мере одного из двух оснований 4, 4.

Кроме того, запечатанный контейнер 2 также находится в контакте с по меньшей мере частью боковой стенки 5 капсулы или емкости 3.

Запечатанный контейнер 2 окружает капсулу или емкость 3.

Термин «окружает» означает, что запечатанный контейнер 2, который имеет по существу полигональную форму, в некоторых местах расположен тангенциальным образом относительно капсулы или емкости 3, которая имеет по существу цилиндрическую форму.

Общие размеры упаковки 1 могут быть уменьшены до минимального размера, когда выступ 8 и концы 9, 10 согнуты к трубчатому корпусу 7.

При таких компактных упаковках оптимизирована складская и транспортная логистика, так одно и то же пространство может вмещать большее количество упаковок.

Машина для автоматической упаковки капсул, работающая в непрерывном режиме, имеет средства для последовательного перемещения капсул между разными рабочими станциями.

Средства перемещения содержат, например, транспортирующие колеса 13, имеющие множество захватных элементов или захватов 14, расположенных по внешнему периметру и предназначенных для захвата, удерживания и высвобождения соответствующей капсулы 3.

Транспортирующее колесо 13а, содержит множество захватных элементов 14, в частности, зажимов 14, шарнирно прикрепленных к указанному колесу парами.

Захватные элементы 14 удерживают соответствующую капсулу или емкость 3 за ее боковую стенку 5, завернутую в соответствующий лист 6.

Рабочие станции включают последовательно расположенные станцию подачи капсул 3 (не показано), станцию измерения и резки листов 6 и их расположения на капсулах 3 (не показано), станцию плотного обертывания листов 6 вокруг капсул 3 и запечатывания прилегающих продольных частей листов 6 (не показано) и станцию 15 формования концов трубчатых корпусов 7, образованных в результате запечатывания примыкающих продольных частей листов 6, продувания инертного газа через трубчатые корпуса 7 и запечатывания для закрытия осевых концов указанных элементов.

Другими словами, на формующей станции 15 гибкий лист 6 размещают вокруг по меньшей мере одной капсулы или емкости 3 для повторения по меньшей мере частично формы данной капсулы или емкости.

В частности, на Фиг. 4 изображен фрагмент формующей станции 15 или интегрированной станции машины, где, в процессе эксплуатации, контейнер, обернутый вокруг капсулы, заполняют защитным газом и запечатывают, причем указанная станция изображена в конфигурации, в которой канал для подачи инертного газа и канал для извлечения воздуха, введены в соответствующие осевые концы трубчатого корпуса, а средства для запечатывания осевых концов указанного корпуса находятся в неактивном положении, при этом захваты для подъема капсулы и средства для формования осевых концов трубчатого корпуса, для большей ясности, не показаны.

Далее, на Фиг. 5 изображен фрагмент интегрированной станции, где контейнер, обернутый вокруг капсулы, заполняют защитным газом и запечатывают, причем указанная станция показана в конфигурации, в которой канал для подачи инертного газа и канал для извлечения воздуха, введены в соответствующие осевые концы трубчатого корпуса, а средства для запечатывания осевых концов указанного корпуса расположены на противоположных сторонах периметра осевых концов трубчатого корпуса, при этом захваты для подъема капсулы и средства для формования осевых концов трубчатого корпуса, для большей ясности, не показаны.

И наконец, на Фиг. 6 изображен фрагмент интегрированной станции, где контейнер, обернутый вокруг капсулы, заполняют защитным газом и запечатывают, причем указанная станция показана в конфигурации, в которой канал для подачи инертного газа и канал для извлечения воздуха, извлечены из соответствующих осевых концов трубчатого корпуса, а средства для запечатывания осевых концов указанного корпуса находятся в положении запечатывания, при этом захваты для подъема капсулы и средства для формования осевых концов трубчатого корпуса, для большей ясности, не показаны.

Как изображено на прилагаемых чертежах, станция 15 содержит канал 16 для подачи инертного газа, который может перемещаться в направлении оси «m» трубчатого корпуса для введения и извлечения из первого открытого осевого конца 9 корпуса 7, и канал 17 для извлечения воздуха, который может перемещаться в направлении оси «m» трубчатого корпуса 7 для введения и извлечения из второго открытого осевого конца 10 корпуса 7.

Подающий канал 16 и извлекающий канал 17 противоположны друг другу и могут перемещаться коаксиальным образом.

Кроме того, станция 15 содержит первое средство для запечатывания и первое средство для формования первого открытого конца 9 трубчатого корпуса 7, которые могут быть расположены вокруг конца 9 корпуса 7 и выполнены, в целом, в соответствии с периметром подающего канала 16 для создания первого герметично запечатанного соединения первого открытого конца 9 трубчатого корпуса 7 по каналу 16, и второе средство для запечатывания и второе средство для формования второго открытого конца 10 трубчатого корпуса 7, которые могут быть расположены вокруг указанного конца и выполнены в соответствии с периметром извлекающего канала 17 для создания по указанному каналу второго герметично запечатанного соединения второго открытого конца 10 трубчатого корпуса 7.

Первое средство для запечатывания содержит два противолежащих запечатывающих элемента 18, 18, оси 19, 19 колебания которых ориентированы под прямыми углами к оси «I» капсулы 3 и к оси «m» трубчатого корпуса 7, а подобное второе средство для запечатывания содержит два противолежащих запечатывающих элемента 20, 20, оси 21, 21 колебания которых ориентированы под прямыми углами к оси «I» капсулы 3 и к оси «m» трубчатого корпуса 7.

Первое средство для формования содержит два противолежащих формующих элемента 22, 22, оси 23, 23 колебания которых ориентированы в направлении оси «I» капсулы 3, а подобное второе средство для формования содержит два противолежащих формующих элемента 24, 24, оси 25, 25 колебания которых ориентированы в направлении оси «I» капсулы 3.

Подающий канал 16 содержит головку 26, по существу соответствующую головной части первого открытого конца 9 трубчатого корпуса 7. В частности, головка 26 подающего канала 16 имеет две канавки или боковые поверхности 27, 27, противолежащие друг другу, с внутренней стороной которых скользящим образом взаимодействует соответствующий один из первых формующих элементов 22, 22 для выполнения сгибания в виде гармошки боковой стороны трубчатого корпуса 7 для содействия запечатыванию первого конца 9.

Поперечное сечение боковых канавок 27, 27 имеет V-образную форму, а первые формующие элементы 22, 22, в свою очередь, имеют формующую головку 28, 28, соответствующую канавкам 27, 27.

Подобным образом, извлекающий канал 17 содержит извлекающую головку 29, по существу соответствующую головной части второго открытого конца 10 трубчатого корпуса 7. В частности, извлекающая головка 29 извлекающего канала 17 имеет две канавки или боковые поверхности 30, 30, противолежащие друг другу, с внутренней стороной которых скользящим образом взаимодействует соответствующий один из вторых формующих элементов 24, 24 для выполнения сгибания в виде гармошки боковой стороны трубчатого корпуса 7 для содействия запечатыванию второго конца 10. Поперечное сечение боковых канавок 30, 30 имеет V-образную форму, а вторые формующие элементы 24, 24, в свою очередь, имеют формующую головку 31, 31, соответствующую канавкам 30, 30.

Подающий канал 16 и извлекающий канал 17, предпочтительно, имеют одинаковую форму и, следовательно, первые формующие элементы 22, 22 и вторые формующие элементы 24, 24 тоже имеют одинаковую конфигурацию.

В процессе эксплуатации, непрерывное автоматическое упаковывание капсул 3 происходит следующим образом.

Первое транспортирующее колесо последовательно принимает капсулы 3 со станции подачи и переносит их к станции резки в размер листов 6, причем листы режут и располагают на капсулах 3. В ходе данного этапа захваты первого транспортирующего колеса захватывают капсулы 3 непосредственно за первые, диаметрально противоположные захватные зоны боковой стенки 5.

Затем капсулы 3, на которых расположены листы 6, достигают станции обертывания, на которой листы 6 плотно обертывают вокруг капсул 3 для формирования трубчатых корпусов 7, которые затем закрывают продольным образом посредством запечатывания их продольных частей, в результате которого образуется наружный выступ 8, который затем сгибают к корпусу 7.

Работу станции 15 обеспечивает также второе транспортирующее колесо 13.

Необходимо отметить, со ссылкой на Фиг. 10, что в колесе 13 каждый зажим 14 содержит рычаг 14а с двумя пальцами 14b, 14b, причем каждый указанный палец шарнирным образом прикреплен в положении 14b' к рычагу 14а, а рычаг 14а в свою очередь шарнирным образом прикреплен в положении 14а' к поворотному элементу 13а колеса 13. Оси колебания 14а', 14b', 14b' рычага 14а и пальцев 14b, 14b параллельны оси вращения элемента 13а колеса 13.

В частности, рычаг 14а проходит радиально наружу от периметра поворотного элемента 13а и имеет ось 14а' колебания, расположенную в положении на периферии элемента 13а, при этом оси 14b', 14b' колебания расположены на одинаковом радиальном расстоянии от оси 14а' и на противоположной стороне относительно протяженности радиуса, соединяющего ось вращения элемента 13а с осью 14а' колебания рычага 14а.

Таким образом, может быть обеспечена работа транспортирующего колеса 13 с непрерывном вращением с обеспечением временной остановки компонентов на разных станциях в положении выполнения технологической операции. Остановку обеспечивают путем удерживания на разных станциях захватов 14, которые при этом приводят в колебательное движение соответствующие рычаги 14а, в направлении, противоположном направлению вращения поворотного элемента 13а колеса 13.

Для переноса капсул 3 к станции 15 захваты первого транспортирующего колеса отводят от открытых концов трубчатых корпусов 7, а захваты 14 второго транспортирующего колеса 13 захватывают трубчатые корпуса 7 на вторых, диаметрально противоположных захватных зонах боковой стенки 5, смещенных от первых захватных зон на угол 90° относительно оси «I» капсул 3.

Второе транспортирующее колесо 13 размещает трубчатый корпус 7 вместе с находящейся внутри него капсулой 3 в положении выполнения технологической операции, в котором конец 9 выровнен с подающим каналом 16, который в свою очередь сначала находится в исходном положении, так что не пересекается с траекторией, по которой проходит трубчатый корпус 7 для достижения положения выполнения технологической операции. В ходе данного этапа первые запечатывающие элементы 18, 18 и вторые запечатывающие элементы 20, 20 тоже находятся в исходном положении, в котором они не пересекаются с траекторией, проходимой трубчатым корпусом 7 к положению выполнения технологической операции, и подобным образом, первые формующие элементы 22, 22 и вторые формующие элементы 24, 24 тоже находятся в исходном положении, так что не пересекается с траекторией, по которой проходит трубчатый корпус 7 для достижения положения выполнения технологической операции.

После того, как трубчатый корпус 7 вместе с находящейся в нем капсулой 3 достигнет положения выполнения технологической операции, головка подающего канала 16 перемещается для введения в конец 9 корпуса 7, при этом первые запечатывающие элементы 18, 18 и первые формующие элементы 22, 22 обжимают наружный периметр данного конца 9 корпуса 7 по наружному периметру головки канала 16 и, тем самым, формуют его, и подобным образом головка извлекающего канала 17 перемещается для введения в конец 10 трубчатого корпуса 7, при этом вторые запечатывающие элементы 20, 20 и вторые формующие элементы 24, 24 обжимают наружный периметр данного конца 10 корпуса 7 по наружному периметру головки канала 17 и, тем самым, формуют его.

Таким образом, обеспечивают герметичное запечатывание как первого открытого конца 9 трубчатого корпуса 7 на подающем канале 16, так и второго открытого конца 10 корпуса 7 на извлекающем канале 17.

В этот момент активируют выпуск газа и одновременное извлечение воздуха, при этом в конце извлечения воздуха из трубчатого корпуса 7 и заполнения его газом подающий канал 16 извлекают из первого конца 9 корпуса 7, а извлекающий канал 17 извлекают из второго конца 10 корпуса 7.

Во время извлечения подающего канала 16 из первого конца 9 трубчатого корпуса 7 и выводящего канала 17 из второго конца 10 корпуса 7 первые формующие элементы 22, 22 остаются во взаимодействии с противолежащими боковыми канавками 27, 27, а вторые формующие элементы 24, 24 остаются во взаимодействии с противолежащими боковыми канавками 30, 30.

Другими словами, подающий канал 16 и извлекающий канал 17 перемещаются из первого, нерабочего положения, в котором они находятся снаружи соответствующих концов 9, 10, во второе, рабочее положение, в котором они введены в указанные концы, и наоборот.

В частности, первые формующие элементы 22, 22 и, соответственно, вторые формующие элементы 24, 24 входят во взаимодействие с противолежащими боковыми канавками 27, 27, образованными в головке 26 подающего канала 16, и, соответственно, в противолежащих боковых канавках 30, 30, выполненных в головке 29 извлекающего канала 17, с обеспечением формирования трех противолежащих боковых сгибов 32, 32, 32 на первом конце 9 трубчатого корпуса 7 и, соответственно, трех противолежащих боковых сгибов 33, 33, 33 на втором конце 10 корпуса 7.

Первые запечатывающие элементы 18, 18 перемещают по направлению друг к другу, начиная сгибание конца 9 трубчатого корпуса 7, как только головка 26 подающего канала 16 покинет траекторию их перемещения, и подобным образом, вторые запечатывающие элементы 20, 20 перемещаются по направлению друг к другу, начиная сгибание конца 10 трубчатого корпуса 7, как только головка 29 выводящего канала 16 освободит траекторию их перемещения.

Первые формующие элементы 22, 22 и вторые формующие элементы 24, 24 выходят из взаимодействия с концами 9, 10 трубчатого корпуса 7 во время завершения сгибания, выполняемого элементами 18, 18, 20, 20, и в начале процесса запечатывания.

Предложенное изобретение относится к способу автоматического непрерывного упаковывания одноразовых капсул или емкостей для порционных напитков, включающему этапы переноса капсул или емкостей 3 и соответствующих однослойных или многослойных листов 6 последовательно между разными рабочими станциями.

Способ, преимущественно, включает этап формования 15 гибкого листа 6 вокруг по меньшей мере одной капсулы или емкости 3 для повторения по меньшей мере частично формы указанной капсулы или емкости 3.

Способ включает этап подачи инертного газа в первый конец 9 гибкого листа 6, обернутого вокруг по меньшей мере одной капсулы или емкости 3, и этап выкачивания воздуха из второго конца 10 листа 6, обернутого вокруг по меньшей мере одной капсулы или емкости 3.

Вышеуказанный этап формования, преимущественно, выполняют во время этапов подачи инертного газа в первый конец 9 и извлечения воздуха из второго конца 10.

Описанные выше упаковка, машина и способ упаковывания капсул или емкостей для порционного напитка могут быть изменены и выполнены разными способами без выхода при этом за пределы объема изобретения. Более того, все детали могут быть заменены технически эквивалентными элементами.

Применяемые на практике материалы и размеры могут быть любыми, в зависимости от требований и состояния уровня техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТРЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2359882C2 |

| ЭКСТРАКЦИОННЫЙ ПАКЕТИК И ЛИСТ УПАКОВОЧНОГО МАТЕРИАЛА | 2010 |

|

RU2511497C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ УПАКОВОК | 2003 |

|

RU2329146C2 |

| УСТРОЙСТВО ДЛЯ СТЕРИЛЬНОЙ УПАКОВКИ ТЕКУЧИХ ВЕЩЕСТВ | 1989 |

|

RU2033808C1 |

| СПОСОБ УПАКОВЫВАНИЯ ПРОДУКТА, УПАКОВКА, ОСОБЕННО СОДЕРЖАЩАЯ КОФЕ, И УПАКОВОЧНАЯ МАШИНА | 2006 |

|

RU2394734C2 |

| УПАКОВКА | 2009 |

|

RU2527125C2 |

| УПАКОВКА С КУРИТЕЛЬНЫМИ ИЗДЕЛИЯМИ | 1997 |

|

RU2189928C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ УПАКОВЫВАНИЯ С ЛАЗЕРНЫМ ГРАВИРОВАНИЕМ | 2008 |

|

RU2496697C2 |

| УСОВЕРШЕНСТВОВАННАЯ УПАКОВКА | 2005 |

|

RU2368551C2 |

| УПАКОВОЧНЫЙ МАТЕРИАЛ | 2010 |

|

RU2537543C2 |

Изобретение относится к упаковке (1), содержащей по меньшей мере одну одноразовую капсулу или емкость (3) для порционного напитка, имеющую два противолежащих основания (4, 4) и боковую стенку (5), соединяющую два указанных основания (4, 4) и образующую вместе с ним камеру, содержащую ароматное вещество. Упаковка (1) содержит запечатанный контейнер (2), содержащий указанную капсулу или емкость (3), размещенную в атмосфере защитного инертного газа, при этом запечатанный контейнер (2) повторяет по меньшей мере частично форму капсулы или емкости (3) и находится в контакте с по меньшей мере частью указанной капсулы или емкости, воспроизведя по меньшей мере частично ее форму. 3 н. и 16 з.п. ф-лы, 10 ил.

1. Упаковка, содержащая по меньшей мере одну одноразовую капсулу или емкость (3), имеющую два противолежащих основания (4, 4) и боковую стенку (5), соединяющую два указанных основания (4, 4) и ограничивающую вместе с ними камеру, содержащую ароматическое вещество, и запечатанный контейнер (2), содержащий указанную капсулу или емкость (3), размещенную в атмосфере защитного инертного газа, причем запечатанный контейнер (2) повторяет по меньшей мере частично форму капсулы или емкости (3) и находится в контакте с по меньшей мере частью указанной капсулы или емкости (3), воспроизводя по меньшей мере частично ее форму.

2. Упаковка по п. 1, отличающаяся тем, что запечатанный контейнер (2) образует трубчатый корпус (7), имеющий продольную ось (m), а капсула или емкость (3) расположена в контейнере (2) так, что ее ось (I) ориентирована под прямыми углами к продольной оси (m) трубчатого корпуса (7).

3. Упаковка по п. 1, отличающаяся тем, что запечатанный контейнер (2) находится в контакте с по меньшей мере частью по меньшей мере одного из двух оснований (4) капсулы или емкости (3).

4. Упаковка по п. 1, отличающаяся тем, что запечатанный контейнер (2) находится в контакте с обоими основаниями (4) капсулы или емкости (3).

5. Упаковка по п. 1, отличающаяся тем, что запечатанный контейнер (2) находится в контакте с по меньшей мере частью боковой стенки (5) капсулы или емкости (3).

6. Упаковка по п. 1, отличающаяся тем, что запечатанный контейнер (2) находится в контакте со всей наружной поверхностью по меньшей мере одного из двух оснований (4а, 4b).

7. Упаковка по любому из пп. 1-6, отличающаяся тем, что запечатанный контейнер (2) окружает капсулу или емкость (3).

8. Машина для автоматической непрерывной упаковки одноразовых капсул или емкостей по любому из пп. 1-7, содержащая средства последовательного перемещения капсул или емкостей (3) и соответствующего однослойного или многослойного гибкого листа (6) между разными рабочими станциями, отличающаяся тем, что содержит формующую станцию (15), с помощью которой гибкий лист (6) формуется вокруг по меньшей мере одной капсулы или емкости (3) с обеспечением по меньшей мере частичного повторения формы указанной капсулы или емкости (3), причем указанная станция (15) содержит канал (16) для подачи инертного газа, который может быть вставлен в первый конец (9) гибкого листа (6), обернутого вокруг указанной по меньшей мере одной капсулы или емкости (3), и канал (17) для извлечения воздуха, который может быть вставлен во второй конец (10) гибкого листа (6), противоположный первому концу (9) гибкого листа (6), обернутого вокруг указанной по меньшей мере одной капсулы или емкости (3).

9. Машина по п. 8, отличающаяся тем, что формующая станция (15) содержит первое формующее средство, предназначенное для формования первого конца (9) гибкого листа (6) и выполненное с возможностью расположения вокруг канала (16) для подачи инертного газа.

10. Машина по п. 9, отличающаяся тем, что формующая станция (15) содержит первое запечатывающее средство, предназначенное для запечатывания первого конца (9) гибкого листа (6) и выполненное с возможностью расположения вокруг канала (16) для подачи инертного газа.

11. Машина по п. 10, отличающаяся тем, что первое формующее средство и/или первое запечатывающее средство соответствует периметру подающего канала (16) для создания первого герметично запечатанного соединения между первым концом (9) гибкого листа (6) и подающим каналом (16).

12. Машина по п. 8, отличающаяся тем, что формующая станция (15) содержит второе формующее средство, предназначенное для формования второго конца (10) гибкого листа (6) и выполненное с возможностью расположения вокруг канала (16) для подачи инертного газа.

13. Машина по п. 12, отличающаяся тем, что формующая станция (15) содержит второе запечатывающее средство, предназначенное для запечатывания второго конца (10) гибкого листа (6) и выполненное с возможностью расположения вокруг канала (16) для подачи инертного газа.

14. Машина по п. 13, отличающаяся тем, что второе формующее средство и/или второе запечатывающее средство соответствует периметру подающего канала (16) для создания первого герметично запечатанного соединения между первым концом (9) гибкого листа (6) и подающим каналом (16).

15. Машина по п. 13, отличающаяся тем, что подающий канал (16) и/или извлекающий канал (17) выполнены с возможностью перемещения из первого, нерабочего, положения, в котором они находятся снаружи соответствующих концов (9, 10) гибкого листа, во второе, рабочее, положение, в котором подающий канал (16) и/или извлекающий канал (17) введены в соответствующие концы (9, 10), и наоборот.

16. Машина по п. 8, отличающаяся тем, что подающий канал (16) и/или извлекающий канал (17) содержат соответственно, подающую головку (26) и извлекающую головку (29), имеющие соответствующие боковые поверхности (27, 27, 30, 30), которые взаимодействуют с соответствующими первыми и вторыми формующими элементами (22, 22, 24, 24) для выполнения сгиба гибкого листа (6) в виде гармошки.

17. Машина по любому из пп. 8-16, отличающаяся тем, что содержит транспортирующее колесо (13а), содержащее указанную формующую станцию (15), при этом указанное колесо (13а) содержит захватные элементы (14), в частности зажимы (14), шарнирно присоединенные парами к колесу (13а), причем захватные элементы (14) выполнены с возможностью удерживания соответствующей капсулы или емкости (3) за ее боковую стенку (5), обернутую в соответствующий лист (6).

18. Способ автоматической и непрерывной упаковки одноразовых капсул или емкостей по любому из пп. 1-7, отличающийся тем, что включает этапы последовательного перемещения капсул или емкостей (3) и соответствующих однослойных или многослойных гибких листов (6) через разные рабочие станции, отличающийся тем, что включает этап формования (15) гибкого листа (6) вокруг по меньшей мере одной капсулы или емкости (3) с обеспечением повторения по меньшей мере частично формы этой капсулы или емкости (3), этап подачи инертного газа в первый конец (9) гибкого листа (6), обернутого вокруг по меньшей мере одной капсулы или емкости (3), и этап извлечения воздуха из второго конца (10) гибкого листа (6), обернутого вокруг по меньшей мере одной капсулы или емкости (3), причем указанные этап подачи инертного газа и этап извлечения воздуха выполняют одновременно.

19. Способ по п. 18, отличающийся тем, что этап формования выполняют во время подачи инертного газа в первый конец (9) и извлечения воздуха из второго конца (10).

| FR 2846640 A1, 07.05.2004 | |||

| DE 1915044 U, 29.04.1965 | |||

| БЫСТРОДЕЙСТВУЮЩИЙ МУЛЬТИВИБРАТОР | 0 |

|

SU391712A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

Авторы

Даты

2018-09-07—Публикация

2014-10-17—Подача