ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение в целом относится к композициям и способам отбора углеводородных флюидов из подземного резервуара или формации. Точнее, изобретение относится к композициям и способам отбора углеводородных флюидов из подземного резервуара или формации, подвергнутых закачке CO2 или попеременной закачке газообразных CO2 и воды. В особенности изобретение относится к композициям из набухающих сшитых полимерных микрочастиц, которые меняют проницаемость подземных формаций при низких значениях pH и повышают подвижность и/или скорость отбора углеводородных флюидов, имеющихся в подземных формациях.

УРОВЕНЬ ТЕХНИКИ, К КОТОРОМУ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

На первой стадии отбора углеводорода источники энергии в резервуаре используют для перемещения нефти, газа, конденсата и т.д. в эксплуатационные скважины, откуда они могут выходить или их выкачивают в погрузочно-разгрузочные устройства на поверхности. Этим способом обычно можно извлечь относительно небольшую долю имеющегося углеводорода. Наиболее часто используемое решение проблемы поддержания энергии в резервуаре и обеспечения перемещения углеводорода в эксплуатационную скважину (скважины) заключается в закачивании флюидов в прилегающие скважины. Этот способ известен как вторичная добыча. Обычно применяемые флюиды представляют собой воду (такую, как вода из водоносной зоны, речная вода, морская вода или промысловые воды) или газ (такой, как сопутствующий газ, углекислый газ, дымовой газ и различные другие газы). Если флюид способствует движению обычно неподвижной остаточной нефти или другого углеводорода, процесс, как правило, обозначают как третичный способ добычи.

Преобладающая проблема в случае проектов вторичной и третичной добычи связана с неоднородностью породных пластов в резервуаре. Подвижность закачиваемого флюида обычно отличается от подвижности углеводорода, и когда он более подвижен, используют различные технологии контроля подвижности для обеспечения более однородного прохода резервуара и более эффективной последующей добычи углеводорода. Такие способы ограниченно пригодны в случае, когда имеются зоны ограниченной проницаемости (обычно называемые зонами или полосами поглощения) в породе резервуара. Закачиваемый флюид проходит по пластам низкого сопротивления от закачки до эксплуатационной скважины. В таких случаях закачиваемый флюид неэффективно вытесняет углеводород из прилегающих зон с более низкой проницаемостью. Повторное использование добываемого флюида может привести к низкой эффективности циклирования флюида через зону поглощения и высокой стоимости в пересчете на топливо и эксплуатацию насосных систем. В результате применяются многочисленные физические и химические методы для выведения закачанных флюидов из зон поглощения внутри или рядом с эксплуатационными и нагнетательными скважинами. При обработке эксплуатационной скважины это обычно называется водной (или газовой и т.д.) обработкой перекрытия. В случае нагнетательной скважины это называется обработкой управления контроля профиля или соответствия профиля.

В случаях, когда зона (зоны) поглощения изолированы от прилегающих зон с меньшей проницаемостью, а освоенная скважина образует хороший затвор с барьером (как в случае глинистой прослойки или "пропластки"), вызывая изоляцию, в скважине можно установить механические затворы или "заглушки" для блокировки входа закачанного флюида. Если флюид входит в формацию или покидает ее на дне скважины, можно также использовать цемент для заполнения ствола скважины выше зоны поступления. Когда завершение скважины позволяет закачанному флюиду проникать как в зону поглощения, так и в прилегающие зоны, как в случае цементации крепления в продуктивной зоне при недостаточной цементации, часто закачка цемента является подходящим способом изоляции обводненной зоны.

Некоторые случаи не поддаются таким способам из-за того, что имеется сообщение между слоями породы в резервуаре вне доступа цемента. Типичные примеры этого включают трещины, зоны обломочных россыпей или размытые каверны вне крепления. В таких случаях для изоляции прискважинных зон пласта используют химические гели, способные продвигаться сквозь поры в породе резервуара. Когда такие способы не работают, остающиеся альтернативы заключаются в получении скважины с очень плохим темпом добычи, переводе скважины из зоны, ранее охваченной вытеснением, или оставлении скважины. Иногда эксплуатационную скважину превращают в нагнетательную скважину для увеличения полевой скорости закачки выше общей скорости извлечения углеводорода и повышения давления в резервуаре. Это может привести к улучшению общей добычи, но отметим, что закачанный флюид будет попадать в основном в зону поглощения в новой нагнетающей скважине и может вызвать сходные проблемы в близлежащих скважинах. Все указанные решения являются дорогостоящими.

Способы контроля околоскважинного пространства обычно не работают в случае, когда зона поглощения хорошо контактирует с прилегающими содержащими углеводороды зонами с более низкой проницаемостью. Причина этого заключается в том, что закачанные флюиды могут обходить зону обработки и снова попадать в зону поглощения после контакта с очень малой частью или даже в отсутствие контакта с оставшимся углеводородом. В данной области техники хорошо известно, что такая обработка околоскважинного пространства не позволяет значительно улучшить добычу в резервуарах с противотоком закачанных флюидов между зонами.

Был разработан ряд способов, позволяющих снизить проницаемость значительной части зоны поглощения или на значительном расстоянии от нагнетательных или эксплуатационных скважин. Один из примеров этого представляет собой способ глубокого гелеобразования, описанный Морганом и сотр. (патентная заявка Великобритании GB 2255360 A). Эту технологию использовали в поле, и ее недостатком является чувствительность к неизбежным колебаниям качества реагентов, что приводит к плохому распространению. Гелеобразующая смесь представляет собой двухкомпонентную композицию и считается, что это свойство и привело к плохому прохождению обработки в формации.

Применение набухающих сшитых сверхпоглощающих полимерных микрочастиц для изменения проницаемости подземных формаций описано в патентах США 5465792 и 5735349. Однако набухание сверхпоглощающих микрочастиц, описанное в настоящем изобретении, вызвано изменениями во флюиде-носителе от углеводорода до воды, или от воды с высоким солесодержанием до воды с низким солесодержанием. Таким образом, в промышленности имеется постоянная потребность в новых способах, позволяющих обеспечить эффективное проникновение через пористую структуру материнской породы углеводородного резервуара и особая потребность в изменении проницаемости подземных формаций при низких значениях pH.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Таким образом, настоящее изобретение обеспечивает новые полимерные микрочастицы, где конформация микрочастиц ограничена обратимыми (лабильными) внутренними сшивками. Свойства микрочастиц, такие как распределение размеров частиц и плотность ненабухших микрочастиц, предназначены для обеспечения эффективного проникновения сквозь пористую структуру материнской породы углеводородного резервуара, такой как песчаник, карбонат и другие породы подземных формаций. В отличие от предыдущих изобретений эти полимеры предназначены именно для резервуаров, которые были подвергнуты или подвергаются закачке CO2 и переменной закачке газообразного CO2 и воды (WAG). Были выбраны лабильные сшивающие агенты для гидролиза в условиях низких значений pH для набухания частиц при поглощении закачанного флюида (обычно воды).

Способность частицы набухать по сравнению с исходным размером (в точке закачки) зависит от наличия условий, вызывающих разрыв лабильного сшивающего агента. Предшествующие изобретения в этой области показали, что хорошей производительностью отличаются лабильные сшивающие агенты типа акрилата, когда для резервуара характерны нейтральные или более высокие значения pH, тогда как в настоящем изобретении показана превосходная производительность при нейтральных и более низких значениях pH. Производительность этих частиц не зависит от природы флюида-носителя и минерализации воды в резервуаре. Частицы в настоящем изобретении могут проникать сквозь пористую структуру резервуара в отсутствие заданного флюида или флюида с более высоким солесодержанием, чем флюид в резервуаре. Разработаны набухающие частицы с распределением размеров частиц и физическими характеристиками (например, реологическими свойствами), позволяющими замедлять поток закачиваемого флюида в пористую структуру. Такие частицы способны перенаправлять прочищающий флюид в менее тщательно прокачанные зоны резервуара.

В одном из вариантов настоящее изобретение связано с композицией, включающей высокосшитые набухающие полимерные микрочастицы со средним диаметром ненабухших частиц от примерно 0,05 до примерно 2000 мкм и содержанием сшивающего агента от примерно 50 до примерно 200000 ч./млн лабильного сшивающего агента и от 0 до примерно 300 ч./млн нелабильного сшивающего агента в пересчете на молярное отношение всех сшитых полимерных микрочастиц.

В другом варианте осуществления настоящее изобретение относится к композиции, включающей сшитые набухающие полимерные микрочастицы с (i) среднеобъемным диаметром ненабухшей частицы от примерно 0,05 до 1 мкм или от примерно 0,05 до 2000 мкм, и (ii) с содержанием сшивающего агента примерно от 50 до 200000 ч./млн по меньшей мере одного подвижного сшивающего агента, способного расщепляться (например, при гидролизе) при нейтральном или более низком значении pH и при примерно 0-900 ч./млн по меньшей мере одного нелабильного сшивающего агента в пересчете на молярное отношение. Один или более сшивающих агентов могут представлять собой многофункциональные сшивающие агенты согласно альтернативным вариантам осуществления. В одном из вариантов осуществления по меньшей мере часть сшитых набухающих полимерных микрочастиц может быть высокосшитой.

В другом варианте осуществления настоящее изобретение относится к способу изменения водопроницаемости подземной формации. Способ включает введение в подземную формацию композиции, содержащей сшитые набухающие полимерные микрочастицы с меньшим диаметром, чем диаметр пор подземной формации, где лабильные сшивающие агенты в сшитых набухающих полимерных микрочастицах разрушаются в условиях подземной формации с образованием набухающих полимерных микрочастиц. В некоторых вариантах осуществления от примерно 100 ч./млн до 10000 ч./млн, в пересчете на полимер и общее количество флюида, закачанного в подземную формацию, добавляют в подземную формацию.

Преимуществом настоящего изобретения является обеспечение композиции, включающей частицы с низкой вязкостью и оптимальным размером, позволяющими частицам распространяться далеко от точки закачки вплоть до достижения высокотемпературной зоны подземной формации, в отличие от обычных закупоривающих агентов, таких как полимерные растворы и полимерные гели, которые не могут далеко и глубоко проникать в подземные формации.

Еще одно преимущество настоящего изобретения заключается в обеспечении высокосшитых микрочастиц, не набухающих в растворах с различным солесодержанием, что приводит к получению дисперсии, на которую не влияет солесодержание флюида в подземной формации, и устранению необходимости в специальном флюиде-носителе во время обработки.

В еще одном варианте изобретения полимерные частицы отличаются скоростью роста, подстраиваемой в зависимости от типа применяемых сшивающих агентов и условий внутри подземной формации.

Еще одно преимущество изобретения заключается в обеспечении набухающих высокосшитых полимерных микрочастиц с повышенной функциональностью при низких значениях pH.

Ранее были во многом описаны свойства и технические преимущества настоящего изобретения, чтобы было проще понять следующее подробное описание изобретения. Дополнительные свойства и преимущества изобретения будут описаны ниже в виде формулы изобретения. Эксперты в данной области техники должны понимать, что концепция и конкретные описанные варианты осуществления можно легко использовать как основу для изменения или разработки других вариантов осуществления для достижения тех же целей настоящего изобретения. Также эксперты в данной области техники должны понимать, что такие эквивалентные варианты осуществления не отклоняются от духа и объема изобретения, описанных в прилагаемой формуле изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

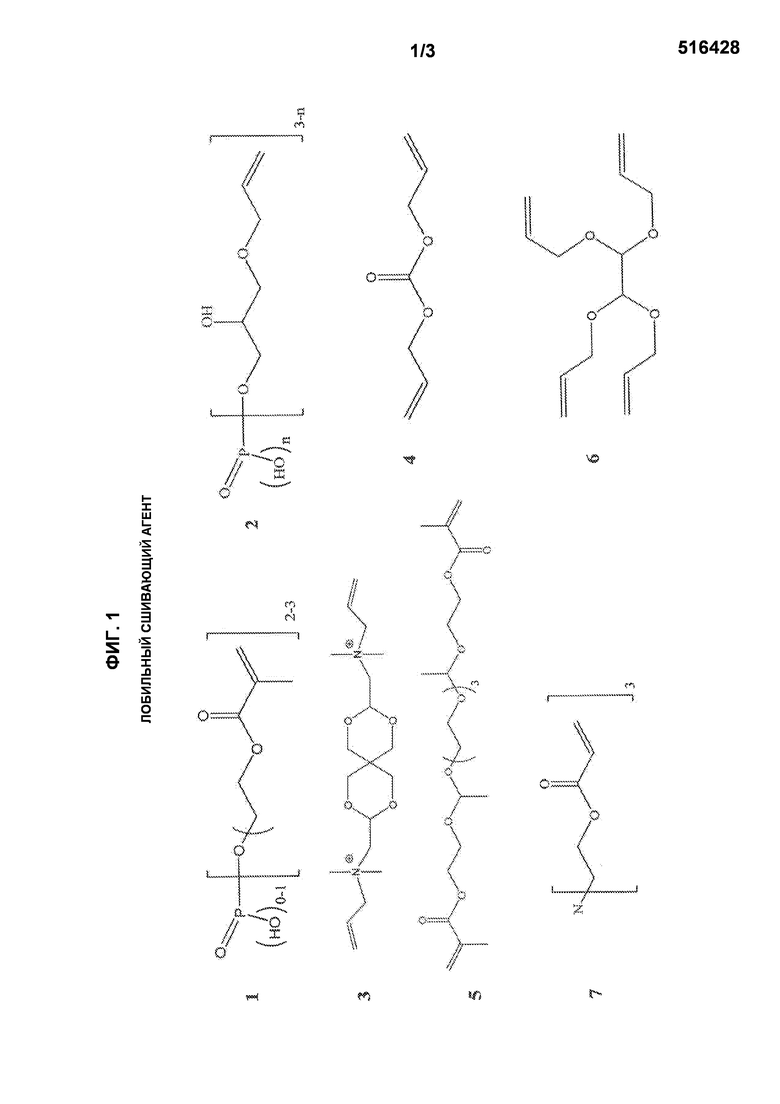

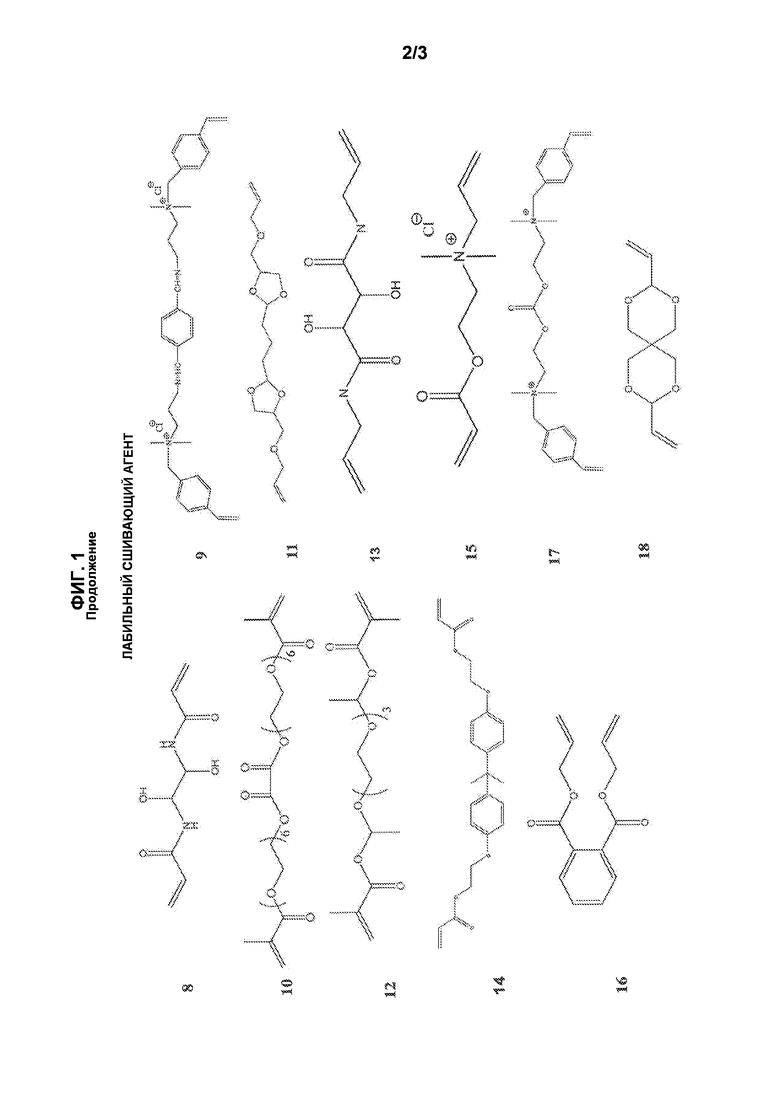

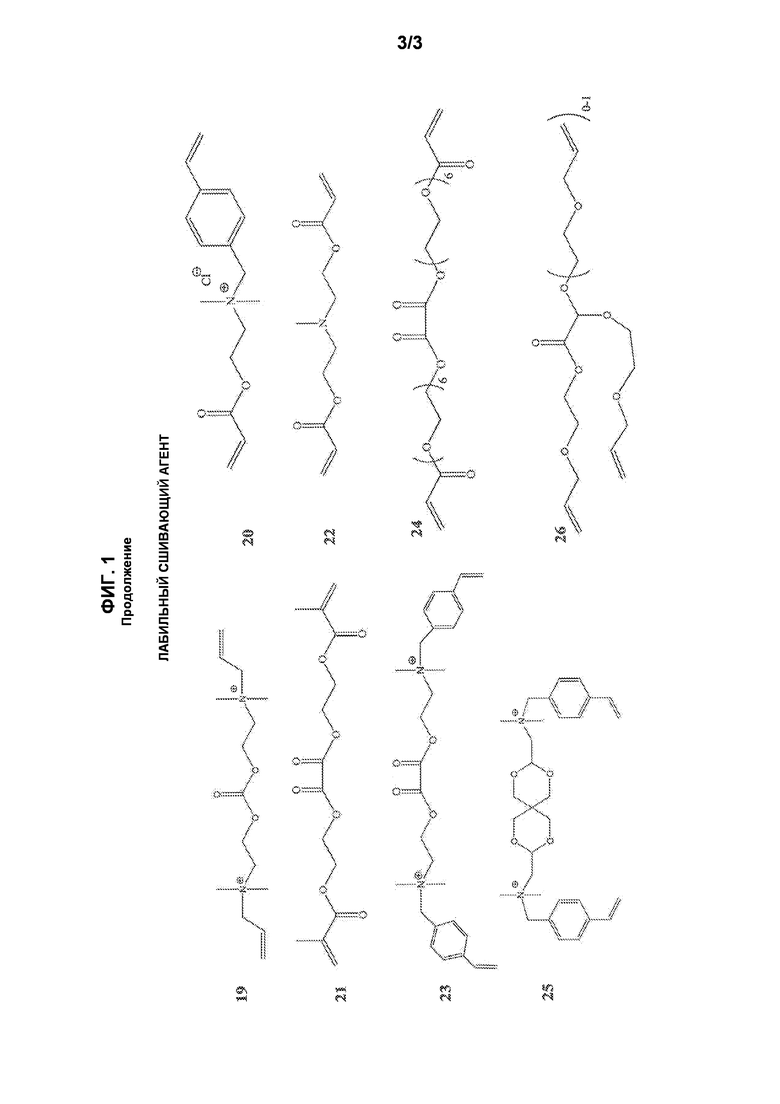

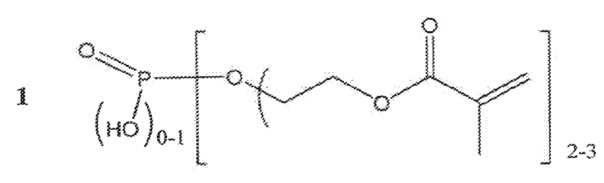

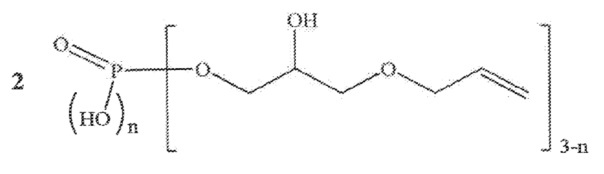

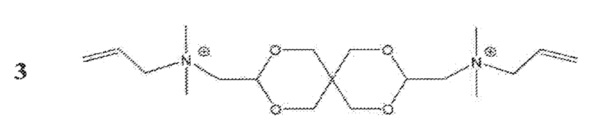

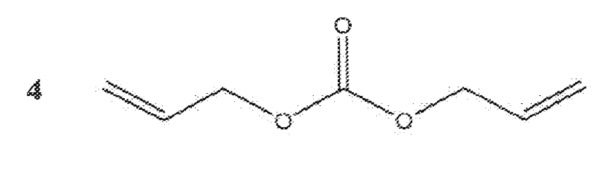

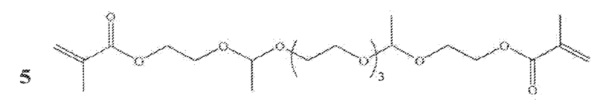

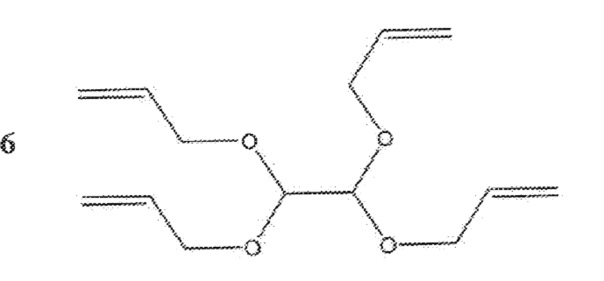

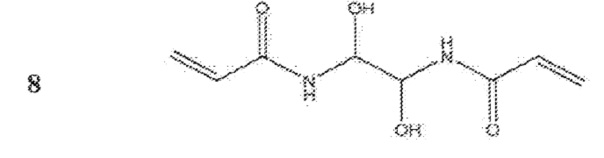

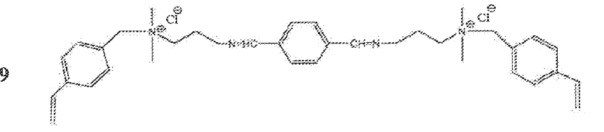

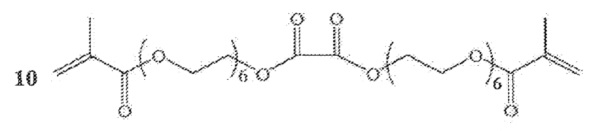

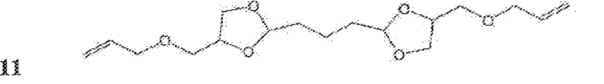

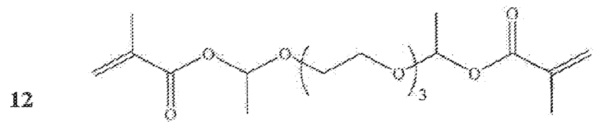

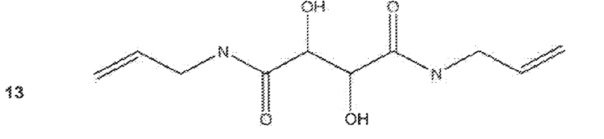

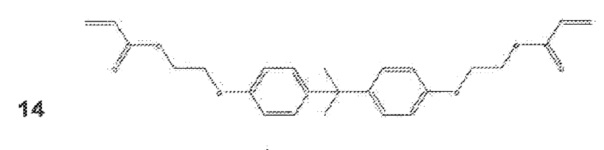

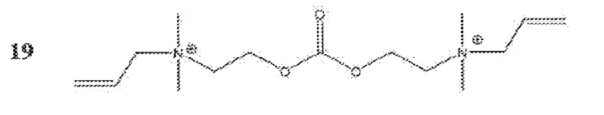

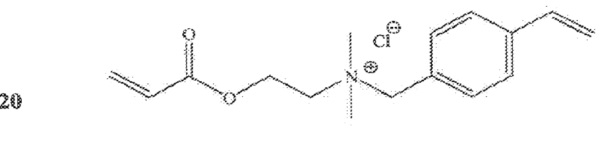

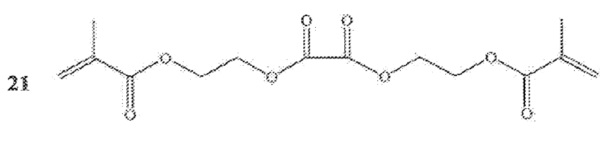

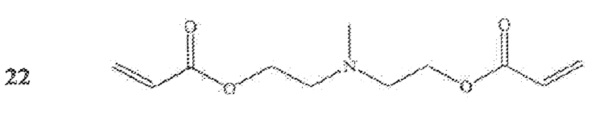

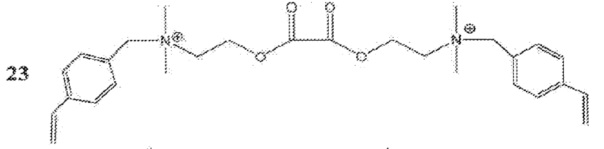

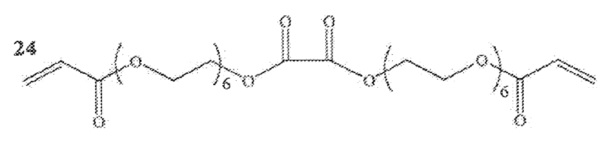

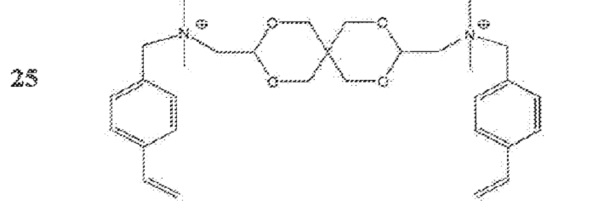

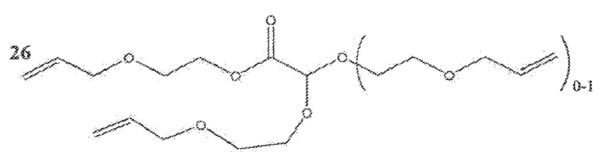

На фиг. 1 показаны примеры лабильных сшивающих агентов, пригодных для настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Следующие описания предназначены для пояснения и не являются ограничивающими.

"Амфотерная полимерная микрочастица" означает сшитую полимерную микрочастицу, содержащую как катионные, так и анионные заместители, хотя необязательно в том же стехиометрическом соотношении. Типичные амфотерные полимерные микрочастицы включают терполимеры неионных мономеров, анионных мономеров и катионных мономеров согласно настоящему документу. Предпочтительные амфотерные полимерные микрочастицы обладают превышающим 1:1 мольным соотношением анионный мономер/катионный мономер.

"Амфолитическая мономерная ионная пара" означает кислотно-основную соль основных азотсодержащих мономеров, таких как диметиламиноэтилакрилат (DMAEA), диметиламиноэтилметакрилат (DMAEM), 2-метакрилоилоксиэтилдиэтиламин и др., и кислотных мономеров, таких как акриловая кислота и сульфокислоты, такие как 2-акриламид-2-метилпропансульфокислота, 2-метакрилоилоксиэтансульфокислота, винилсульфокислота, стиролсульфокислота и др., и их сочетания.

"Анионный мономер" означает мономер согласно представленному в настоящем описании определению, содержащий кислотную функциональную группу и соответствующие соли присоединения основания. Типичные анионные мономеры включают акриловую кислоту, метакриловую кислоту, малеиновую кислоту, итаконовую кислоту, 2-пропеновую кислоту, 2-метил-2-пропеновую кислоту, 2-акриламид-2-метилпропансульфоновую кислоту, сульфопропилакриловую кислоту и другие водорастворимые формы этих или других полимеризуемых карбоновых или сульфоновых кислот, сульфометилируемый акриламид, аллилсульфоновую кислоту, винилсульфоновую кислоту, четвертичные соли акриловой кислоты и метакриловой кислоты, такие как акрилат аммония и метакрилат аммония и др., и их сочетания. Предпочтительные анионные мономеры включают натриевую соль 2-акриламид-2-метилпропансульфокислоты, натриевую соль винилсульфокислоты и натриевую соль стиролсульфокислоты. Наиболее предпочтительна натриевая соль 2-акриламид-2-метилпропансульфокислоты.

"Анионная полимерная микрочастица" означает сшитую полимерную микрочастицу, несущую общий отрицательный заряд. Типичные анионные полимерные микрочастицы включают сополимеры акриламида и 2-акриламид-2-метилпропансульфокислоты, сополимеры акриламида и акрилата натрия, терполимеры акриламида, 2-акриламид-2-метилпропансульфокислоты и акрилата натрия и гомополимеры 2-акриламид-2-метилпропансульфокислоты. Предпочтительные анионные полимерные микрочастицы изготавливают из примерно 95-10 мол.% неионных мономеров и примерно 5-90 мол.% анионных мономеров. Более предпочтительные анионные полимерные микрочастицы изготавливают из примерно 95-10 мол.% акриламида и примерно 5-90 мол.% 2-акриламид-2-метилпропансульфокислоты.

"Бетаинсодержащая микрочастица" означает сшитую полимерную микрочастицу, изготовленную путем полимеризации бетаинового мономера и одного или более неионных мономеров.

"Бетаиновый мономер" означает мономер, содержащий в равных долях катионные и анионные функциональные группы, так что мономер в целом электронейтрален. Типичные бетаиновые мономеры включают N,N-диметил-N-акрилоилоксиэтил-N-(3-сульфопропил)аммоний бетаин, N,N-диметил-N-метакрилоилоксиэтил-N-(3-сульфопропил)аммоний бетаин, N,N-диметил-N-акриламидпропил-N-(2-карбоксиметил)аммоний бетаин, N,N-диметил-N-акриламидпропил-N-(2-карбоксиметил)аммоний бетаин, N,N-диметил-N-акрилоксиэтил-N-(3-сульфопропил)аммоний бетаин, N,N-диметил-N-акриламидопропил-N-(2-карбоксиметил)аммоний бетаин, N-3-сульфопропилвинилпиридинаммоний бетаин, 2-(метилтио)этилметакрилоил-S-(сульфопропил)сульфоний бетаин, 1-(3-сульфопропил)-2-винилпиридиний бетаин, N-(4-сульфобутил)-N-метилдиаллиламинаммоний бетаин (MDABS), N,N-диаллил-N-метил-N-(2-сульфоэтил)аммоний бетаин и др., и их сочетания. Предпочтительный бетаиновый мономер представляет собой N,N-диметил-N-метакрилоилоксиэтил-N-(3-сульфопропил)аммоний бетаин.

"Катионный мономер" означает определяемое в настоящем описании мономерное звено, обладающее общим положительным зарядом. Типичные катионные мономеры включают четвертичные или кислые соли диалкиламиноалкилакрилаты и метакрилаты, такие как четвертичную соль диметиламиноэтилакрилата-метилхлорида (DMAEA.MCQ), четвертичную соль диметиламиноэтилметакрилата-метилхлорида (DMAEM.MCQ), солянокислую соль диметиламиноэтилакрилата, сернокислую соль диметиламиноэтилакрилата, четвертичную соль диметиламиноэтилакрилата-бензилхлорида (DMAEA.BCQ) и четвертичную соль диметиламиноэтилакрилата-метилсульфата; четвертичные или кислые соли диалкиламиноалкилакриламидов и метакриламидов, такие как солянокислая соль диметиламинопропилакриламида, сернокислая соль диметиламинопропилакриламида, солянокислая соль диметиламинопропилметакриламида и сернокислая соль диметиламинопропилметакриламида, метакриламидопропил-триметиламмоний хлорид; и N,N-диаллилдиалкиламмоний галогениды, такие как диаллилдиметиламмоний хлорид (DADMAC). Предпочтительные катионные мономеры включают четвертичную соль диметиламиноэтилакрилата-метилхлорида, четвертичную соль диметиламиноэтилметакрилата-метилхлорида и диаллилдиметиламмоний хлорид. Наиболее предпочтителен диаллилдиметиламмоний хлорид.

"Сшивающий мономер" означает этиленненасыщенный мономер, содержащий по меньшей мере два этиленненасыщенных участка, добавляемый для ограничения конформаций полимерных микрочастиц в настоящем изобретении. Уровень сшивки, применяемый в этих полимерных частицах, высокий по сравнению с обычными сверхпоглощающими полимерами, и служит для поддержания жесткой конфигурации ненабухших микрочастиц. Сшивающие мономеры по настоящему изобретению включают как лабильные сшивающие мономеры, так и нелабильные сшивающие мономеры.

"Эмульсия", "микроэмульсия" и "обратная эмульсия" означают водонефтяную полимерную эмульсию, содержащую полимерные микрочастицы согласно настоящему изобретению в водной фазе, нефтяное масло в нефтяной фазе и один или более водонефтяных эмульгаторов. Эмульсионные полимеры представляют собой углеводороды и водорастворимые полимеры, диспергированные в углеводородной матрице. Эмульсионные полимеры могут быть "инвертированными" или переведенными в непрерывную водную фазу при помощи сдвигающего усилия, разведения и, как правило, обратного ПАВ (см. патент США 3734873).

"Полимерная микрочастица из ионной пары" означает сшитую полимерную микрочастицу, изготовленную путем полимеризации амфолитической мономерной ионной пары и одного или более анионных или неионных мономеров.

"Лабильный сшивающий мономер" означает сшивающий мономер, который может разлагаться под воздействием определенных температурных условий и/или при определенных значениях pH, после чего он встраивается в структуру полимера, для снижения степени сшивки полимерных микрочастиц в настоящем изобретении. Указанные условия такие, что при них расщепляются связи в "сшивающем мономере" без значительной деградации полимерного остова. В вариантах осуществления лабильный сшивающий агент содержит по меньшей мере две функциональные группы. В других вариантах осуществления лабильный сшивающий агент содержит больше двух функциональных групп. Типичные лабильные сшивающие мономеры, применяемые в альтернативных вариантах осуществления изобретения, показаны на фиг.1. Лабильный сшивающий мономер содержится в сшитых набухающих полимерных микрочастицах в изобретении в количестве от примерно 50 до примерно 200000 ч./млн, предпочтительно от примерно 50 до примерно 100000 ч./млн и более предпочтительно от примерно 50 до примерно 60000 ч./млн в перечете на полный вес сшитого полимера.

"Мономер" означает полимеризуемое аллильное, винильное или акриловое соединение. Мономер может быть анионным, катионным, неионным или цвиттерионом. Предпочтительны виниловые мономеры, а наиболее предпочтительны акриловые мономеры.

"Неионный мономер" означает электрически нейтральный мономер, определенный в настоящем описании. Типичные неионные мономеры включают N-изопропилакриламид, N,N-диметилакриламид, N,N-диэтилакриламид, диметиламинопропилакриламид, диметиламинопропилметакриламид, акрилоилморфолин, гидроксиэтилакрилат, гидроксипропилакрилат, гидроксиэтилметакрилат, гидроксипропилметакрилат, диметиламиноэтилакрилат (DMAEA), диметиламиноэтилметакрилат (DMAEM), малеиновый ангидрид, N-винилпирролидон, винилацетат и N-винилформамид. Предпочтительные неионные мономеры включают акриламид, N-метилакриламид, N,N-диметилакриламид и метакриламид. Наиболее предпочтителен акриламид.

"Нелабильный сшивающий мономер" означает сшивающий мономер, который не деградирует в условиях температуры и/или значений pH, которые вызывают разложение встраивающегося лабильного мономера. Вводят нелабильный сшивающий мономер в дополнение к лабильному сшивающему мономеру для контроля набухшей конформации полимерной микрочастицы. Репрезентативные нелабильные сшивающие мономеры включают метиленбисакриламид, диаллиламин, триаллиламин, дивинилсульфон, диаллиловый эфир диэтиленгликоля и др., и их сочетания. Предпочтительный нелабильный сшивающий мономер представляет собой метиленбисакриламид. Нелабильный сшивающий агент присутствует в количестве от 0 до примерно 300 ч./млн, предпочтительно от примерно 0 до примерно 200 ч./млн и более предпочтительно от примерно 0 до примерно 100 ч./млн в пересчете на молярное отношение сшитых полимерных микрочастиц. В отсутствие нелабильного сшивающего агента полимерные частицы при полном расщеплении лабильного сшивающего агента превращаются в смесь линейных полимерных нитей. При этом дисперсия из частиц превращается в полимерный раствор. Этот полимерный раствор, благодаря его вязкости, меняет подвижность флюида в пористой среде. В присутствии небольшого количества нелабильного сшивающего агента конверсия частиц в линейные молекулы неполная. Частицы превращаются в рыхлую сеть, но сохраняют определенную "структуру". Такие структурированные частицы могут блокировать устья пор пористой среды и блокируют поток.

В некоторых вариантах осуществления сшитые набухающие полимерные микрочастицы в изобретении изготавливают путем свободнорадикальной полимеризации примерно 95-10 мол.% неионных мономеров и примерно 5-90 мол.% анионных мономеров.

В предпочтительном варианте осуществления изобретения полимерные микрочастицы изготавливают с применением обратной эмульсии или микроэмульсии для обеспечения заданного диапазона размеров частиц. Среднеобъемный диаметр ненабухшей полимерной микрочастицы составляет предпочтительно примерно от 0,05 до 2000 мкм. В некоторых вариантах осуществления среднеобъемный диаметр ненабухших частиц составляет примерно от 0,05 до 10 мкм. В других вариантах осуществления среднеобъемный диаметр ненабухших частиц составляет примерно от 0,1 до 3 мкм, более предпочтительно примерно от 0,1 до 1 мкм.

В способе с обратной эмульсией или микроэмульсией водный раствор мономеров и сшивающих агентов добавляют в углеводородную жидкость, содержащую соответствующее ПАВ или смесь ПАВ, для формирования обратной микроэмульсии мономера, состоящей из небольших водных капель, диспергированных в непрерывной углеводородной жидкой фазе, и свободнорадикальной полимеризации мономерной микроэмульсии. В дополнение к мономерам и сшивающим агентам водный раствор может также содержать другие добавки, включая хелатообразующие вещества, для удаления ингибиторов полимеризации, регуляторы pH, инициаторы и другие добавки. Жидкая углеводородная фаза включает жидкий углеводород или смесь жидких углеводородов. Предпочтительны насыщенные углеводороды или их смеси. Как правило, фаза жидкого углеводорода содержит бензол, толуол, топливную нефть, керосин, не имеющий запаха растворитель Стоддарда и др., и их смеси. ПАВ, пригодные в процессе полимеризации микроэмульсии, описанном в настоящем описании, включают, например, эфиры жирных кислот и сорбитана, эфиры жирных кислот и этоксилированного сорбитана и др., или их смесь или сочетание. Предпочтительные эмульгаторы включают этоксилированный олеат сорбита или сесквиолеат сорбитана.

В некоторых вариантах осуществления композиция из набухающих полимерных микрочастиц в настоящем изобретении обладает по меньшей мере следующими свойствами: они могут быть анионными, амфотерными, на основе ионных пар, бетаинсодержащими и их сочетаниями.

Полимеризация эмульсии может быть осуществлена любым способом, известным экспертам в данной области техники. Реакцию можно инициировать при помощи ряда термических и свободнорадикальных редокс-инициаторов, включающих азосоединения, такие как азобисизобутиронитрил; пероксиды, такие как трет-бутилпероксид; органические соединения, такие как персульфат калия; и редокс-пары, такие как бисульфит натрия/бромат натрия. Приготовление водного продукта из эмульсии можно осуществить путем инверсии с добавлением ее к воде, которая может содержать инвертирующее ПАВ.

В другом случае, полимерные микрочастицы, сшитые с лабильными сшивающими агентами, получают с применением внутренне сшитых полимерных частиц, содержащих полимеры с подвешенными карбоксильными и гидроксильными группами. Сшивка происходит с образованием сложного эфира между карбоксильной и гидроксильной группами. Этерификацию можно осуществлять путем азеотропной перегонки (см., например, патент США 4599379) или способ напыления тонких пленок (см., например, патент США 5589525) для удаления воды. Например, полимерные микрочастицы, изготовленные из обратной эмульсии с применением акриловой кислоты, 2-гидроксиэтилакрилата, акриламида и 2-акриламид-2-метилпропансульфоната натрия в качестве мономера, превращают в сшитые полимерные частицы в описанном выше способе дегидратации.

Типичное изготовление сшитых полимерных микрочастиц при помощи способа с микроэмульсией описано в патентах США 4956400; 4968435; 5171808; 5465792; и 5735439.

В некоторых вариантах осуществления водную суспензию полимерных микрочастиц изготавливают путем редиспергирования сухого полимера в воде.

В некоторых вариантах осуществления настоящее изобретение относится к способу изменения водопроницаемости подземной формации, включающему закачку в подземную формацию композиции, включающей сшитые полимерные микрочастицы. Микрочастицы с содержанием сшивающего агента от примерно 0,9 до 20 мол.% (50-200000 ч./млн в пересчете на мольное отношение для всего сшитого полимера) лабильных сшивающих агентов и от примерно 0 до 300 ч./млн в пересчете на мольное отношение для всего сшитого полимера нелабильных сшивающих агентов. Микрочастицы, как правило, обладают меньшим диаметром, чем поры подземной формации, а лабильные сшивающие агенты разрушаются в условиях температуры и pH в подземной формации с формированием набухающих микрочастиц. Затем композиция протекает сквозь одну и более зон относительно высокой проницаемости в подземной формации в условиях возрастающей температуры, пока композиция не достигает участка, где температура или pH достаточно высоки, чтобы способствовать набуханию микрочастиц. Природа сшивок в микрочастицах в данном изобретении приводит к низкой вязкости и оптимальному размеру, позволяющим частицам распространяться далеко от точки закачки вплоть до достижения высокотемпературной зоны подземной формации, в отличие от обычных закупоривающих агентов, таких как полимерные растворы и полимерные гели, которые не могут далеко и глубоко проникать в подземные формации.

Также полимерные микрочастицы в настоящем изобретении, вследствие их высокосшитой природы, не набухают в растворах с другим солесодержанием. Поэтому на вязкость дисперсии не влияет солесодержание флюида в подземной формации, и, таким образом, для обработки не требует особого флюида-носителя. Только после того как частицы попадают в условия, достаточные для снижения плотности сшивок, реология флюидов меняется с достижением желательного эффекта.

Помимо прочих факторов снижение плотности сшивок зависит от скорости расщепления лабильного сшивающего агента. В частности, различные лабильные сшивающие агенты обеспечивают различные скорости расщепления связей при различных температурах. Температура и механизм зависят от природы перекрестных химических связей. Например, в случае такого лабильного сшивающего агента, как диакрилат ПЭГ, механизм разрушения перекрестных связей представляет собой гидролиз сложного эфира. Различные спирты обеспечивают немного разные скорости гидролиза. Вообще, сложные эфиры метакрилата гидролизуются с меньшей скоростью, чем сложные эфиры акрилата в аналогичных условиях. В случае соединений дивинила или диаллила, разделенных азогруппой, таких как диаллиламид 2,2ʹ-азобис(изомасляная кислота), механизм разрушения перекрестных связей представляет собой выделение молекулы азота. Как показано, при помощи различных азосодержащих инициаторов свободнорадикальной полимеризации, для различных азосоединений действительно характерны разные температуры полураспада.

Без намерения особого учета теоретических ограничений, в дополнение к скорости разрушения поперечных связей считается, что скорость роста диаметра частиц при набухании также зависит от общего количества остающихся сшивок. Было отмечено, что частицы сначала растут постепенно по мере снижения количества сшивок. После того как общее количество сшивок падает ниже некоторой критической плотности, вязкость мгновенно возрастает. Таким образом, при правильном выборе лабильного сшивающего агента для полимерных частиц можно подобрать свойства в отношении набухания в зависимости от температуры и времени.

Размер полимерных частиц перед набуханием выбран на основе расчетного размера пор зоны поглощения с наиболее высокой проницаемостью. Тип и концентрация сшивающего агента и, следовательно, задержка перед набуханием закачанных частиц связаны с температурой как рядом с нагнетательной скважиной, так и в более глубокой подземной формации, ожидаемой скоростью движения закачанных частиц через зону поглощения и легкостью противотока воды из зоны поглощения в прилегающие углеводородсодержащие зоны с более низкой проницаемостью. Композиция полимерных микрочастиц, разработанных с учетом указанных соображений, приводит к лучшей блокировке воды после набухания частиц и более оптимальному расположению в формации.

В некоторых вариантах осуществления настоящего изобретения композицию добавляют в закачиваемую воду как часть вторичного или третичного процесса добычи углеводорода из подземной формации. В некоторых вариантах осуществления композицию используют при добыче нефти третичными способами, когда один из компонентов представляет собой нагнетание воды. В других вариантах осуществления настоящего изобретения закачиваемую воду нагнетают в подземную формацию при температуре ниже температуры подземной формации.

Следует участь, что настоящее изобретение применимо в случае любой подземной формации. В одном из вариантов осуществления подземная формация представляет собой песчаниковый или карбонатный резервуар с углеводородом.

В одном из вариантов осуществления диаметр набухающих полимерных микрочастиц больше одной десятой лимитирующего радиуса устья пор в порах породы подземной формации. В другом варианте осуществления диаметр набухающих полимерных микрочастиц больше одной четверти лимитирующего радиуса устья пор в порах породы подземной формации.

Настоящее изобретение особенно хорошо применимо в случае подземных формаций с нейтральным или кислым значением pH. В одном из вариантов осуществления настоящее изобретение применяется в случае формации с pH 7. В другом варианте осуществления формация обладает pH ниже 7. Предпочтительно pH формации находится в диапазоне 5-7. В альтернативных вариантах осуществления pH формации ниже 5 или находится в диапазоне 4-5.

Полимерные микрочастицы в настоящем изобретении можно вводить в подземную формацию в виде эмульсии, сухого порошка или водной суспензии. В одном из вариантов осуществления эмульсия представляет собой водонефтяную эмульсию. В другом варианте осуществления водная суспензия представляет собой концентрированную водную суспензию.

В некоторых вариантах осуществления композиция в изобретении включает водную среду, вводимую в подземную формацию, где водная среда содержит от примерно 100 ч./млн до 50000 ч./млн полимерных микрочастиц в пересчете на полный вес водной среды.

В некоторых вариантах осуществления композицию добавляют в количестве от примерно 100 до 10000 ч./млн, предпочтительно от примерно 500 до 1500 ч./млн и более предпочтительно от примерно 500 до 1000 ч./млн в пересчете на активное вещество полимера, на общий объем флюида, закачанного в подземную формацию.

В другом варианте осуществления настоящее изобретение относится к способу повышения подвижности или темпа добычи углеводородных флюидов в подземной формации, включающему закачку в подземную формацию композиции, содержащей полимерные микрочастицы, как описано в настоящем изобретении. Микрочастицы, как правило, обладают меньшим диаметром, чем поры подземной формации, а лабильные сшивающие агенты разрушаются в условиях температуры и pH в подземной формации, что вызывает снижение подвижности композиции.

В одном из вариантов осуществления композиция в настоящем изобретении включает третичную добычу с применением углекислого газа и воды. В другом варианте осуществления настоящего изобретения композицию добавляют в закачиваемую воду, как часть вторичного или третичного процесса добычи углеводорода из подземной формации.

В другом варианте осуществления композицию и закачиваемую воду добавляют в эксплуатационную скважину. Применение композиции из настоящего изобретения в эксплуатационной скважине повышает соотношение нефть/вода в добываемом флюиде. При нагнетании композиции, содержащей полимерные микрочастицы из настоящего изобретения, с последующим набуханием частиц водоносные зоны можно селективно заблокировать.

Сказанное можно лучше понять со ссылкой на следующие примеры, которые приведены с целью иллюстрации и не должны каким-либо образом ограничивать объем изобретения или его применение.

Пример 1

Настоящий пример показывает способ полимеризации в обратной эмульсии для синтеза полимерных микрочастиц в настоящем изобретении. Типичную композицию полимерной эмульсии готовили путем полимеризации эмульсии мономера, состоящей из водной смеси 408,9 г 50% акриламида, 125,1 г 58% акриламидметилпропансульфоната натрия (AMPS), 21,5 г воды, 0,2 г кристаллов версена, 0,5 г 1% раствора метиленбисакриламида (MBA). 2,4 г 5% раствора бромата натрия и различные содержания и типы лабильных сшивок добавляли в фазу мономера. Фаза мономера была диспергирована в смеси 336 г нефтяного дистиллята, 80 г гексаолеата этоксилированного сорбита и 20 г сесквиолеата сорбитана в качестве дисперсионной среды.

Эмульсию мономера готовили путем смешивания водной и нефтяной фазы. После дезоксигенирования при помощи азота в течение 30 минут инициировали полимеризацию путем применения редокс-пары бисульфита натрия/бромата натрия при комнатной температуре. Температуру полимеризации не регулируют. Вообще, теплота полимеризации обеспечивает изменение температуры примерно от 21°C до 94°C в течение менее чем 5 мин. После достижения максимальной температуры реакционную смесь поддерживали при примерно 75°C в течение еще 2 часов.

При желании полимерную микрочастицу можно изолировать от латекса путем осаждения, фильтрации и промывки смесью ацетона и изопропанола. После сушки частицы, не содержащие нефть и ПАВ, можно редиспергировать в водной среде. В таблицах 1 и 2 приведены типичные эмульсионные полимеры, изготовленные в соответствии со способом в данном примере. Лабильные сшивающие агенты в таблице 1 и 2 показаны на фиг. 1.

Пример 2

Для изучения набухания полимерных частиц использовали следующую композицию соляного раствора. pH солевого раствора доводили до pH 3, 5 или 6 в таблицах 3, 4 и 5, соответственно, при помощи уксусной кислоты и буферного раствора на основе ацетата натрия.

1,82 г полимера растворяли в 98,18 г солевого раствора в квадратной склянке на 4 унции. Образец встряхивали вручную и измеряли вязкость (в сП) в течение часа для получения базового значения вязкости. Все измерения проводили при помощи программируемого реометра Brookfiled DV-III ULTRA при 60 или 30 об/мин с применением валика #2c. Образцы помещали в печь при 50 или 70°C и выдерживали в течение нескольких дней с 5000 ч./млн полимера. Периодически отбирали образцы, охлаждали их до комнатной температуры и измеряли вязкость, а затем помещали обратно в печь для дальнейшего термостатирования. В таблицах 3-5 показана активация полимерных микрочастиц термообработок. Было отмечено очень небольшое набухание в случае большинства образцов в первые 20 дней с быстрым последующим ростом. Частицы, использованные в опытах в таблице 3 (pH 3,0, 50°C) в опытах 1, 2, 3, 4, отвечают опытам 5, 6, 7, 8 в таблице 2, соответственно. Частицы, использованные в опытах в таблице 4 (pH 5,0, 50°C) в опытах 5, 6, 7, 8, отвечают опытам 1, 2, 3, 4 в таблице 1, соответственно. Частицы, использованные в опытах в таблице 5 (pH ,0, 50°C) в опытах 9, 10, 11, 12, отвечают опытам 5, 6, 7, 8 в таблице 2, соответственно.

Все композиции и способы, описанные в настоящем документе, можно в свете настоящей публикации применять без дополнительных опытов. В то время как настоящее изобретение можно осуществить различными способами, в настоящем описании подробно описаны некоторые конкретные варианты осуществления настоящего изобретения. Настоящая публикация является иллюстрацией принципов настоящего изобретения; она не ограничивает изобретения данными конкретными вариантами осуществления. Кроме того, если особо не указано иное, применение единственного числа также означает "по меньшей мере один" или "один или больше". Например, "устройство" означает "по меньшей мере одно устройство" или "одно устройство или более".

Также предполагается, что любые точные или приблизительные диапазоны значений охватывают оба варианта, и все приведенные в настоящем описании определения представлены для объяснений и не означают каких-либо ограничений. Несмотря на то, что числовые диапазоны и параметры, указывающие на широкий охват изобретения, являются приближениями, численные значения в конкретных примерах приведены с максимально возможной точностью. Однако любое численное значение также включает определенную погрешность, связанную со стандартным отклонением, определенным при соответствующих опытных замерах. Кроме того, все приведенные диапазоны также следует считать включающими любые содержащиеся в них поддиапазоны (включая все дробные и целые значения).

Кроме того, настоящее изобретение включает все возможные сочетания некоторых или всех различных описанных в настоящем изобретении вариантов осуществления. Некоторые или все патенты, патентные заявки, научные статьи и все ссылки, процитированные в настоящей заявке, а также все приведенные в них ссылки, целиком включены в настоящий документ в виде ссылки. Следует также понимать, что различные изменения и модификации представленных предпочтительных вариантов, описанных в настоящем изобретении, будут очевидны специалистам в данной области техники. Такие изменения можно осуществить без отклонения от духа и объема настоящего изобретения и без уменьшения предполагаемых преимуществ. Таким образом, предполагается, что такие изменения и модификации охвачены прилагаемой формулой изобретения.

Изобретение относится к композиции, включающей сшитые набухающие полимерные микрочастицы, способные гидролизоваться при нейтральном или более низком значении pH, и способу изменения водопроницаемости подземной формации путем введения таких композиций в подземную формацию. Композиция для модификации водопроницаемости подземной формации, включающая сшитые набухающие полимерные микрочастицы со среднеобъемным диаметром ненабухших частиц от примерно 0,05 до примерно 2000 мкм и содержанием сшивающего агента от примерно 50 до примерно 200000 ч./млн по меньшей мере одного лабильного сшивающего агента в пересчете на молярное отношение указанных полимерных микрочастиц, способных к расщеплению при нейтральных или меньших значениях pH и при примерно 0-900 ч./млн по меньшей мере одного нелабильного сшивающего агента в пересчете на молярное отношение, при этом указанный лабильный сшивающий агент выбирают из по меньшей мере одной из приведенных структур. Способ модификации водопроницаемости подземной формации, включающий введение в подземную формацию композиции, содержащей указанные выше сшитые разбухающие полимерные микрочастицы, где диаметр микрочастиц меньше, чем диаметр пор подземной формации, а лабильные сшивающие агенты разрушаются в условиях подземной формации. Изобретение развито в зависимых пунктах формулы. Технический результат - повышение подвижности и/или темпа отбора углеводородных флюидов, имеющихся в подземных формациях. 2 н. и 16 з.п. ф-лы, 2 пр., 5 табл., 1 ил.

1. Композиция для модификации водопроницаемости подземной формации, включающая сшитые набухающие полимерные микрочастицы с (i) среднеобъемным диаметром ненабухших частиц от примерно 0,05 до примерно 2000 мкм и (ii) содержанием сшивающего агента от примерно 50 до примерно 200000 ч./млн по меньшей мере одного лабильного сшивающего агента в пересчете на молярное отношение указанных полимерных микрочастиц, способных к расщеплению при нейтральных или меньших значениях pH и при примерно 0-900 ч./млн по меньшей мере одного нелабильного сшивающего агента в пересчете на молярное отношение, при этом указанный по меньшей мере один лабильный сшивающий агент выбирают из по меньшей мере одной из следующих структур 1-26:

.

.

2. Композиция по п.1, в которой по меньшей мере часть сшитых разбухающих полимерных микрочастиц является высокосшитой.

3. Композиция по п.1, в которой среднеобъемный диаметр неразбухших частиц составляет от примерно 0,05 до примерно 10 мкм.

4. Композиция по п.1, в которой среднеобъемный диаметр неразбухших частиц составляет от примерно 0,05 до примерно 1 мкм.

5. Композиция по п.1, в которой по меньшей мере один лабильный сшивающий агент представляет собой сшивающий агент с по меньшей мере двумя функциональными группами.

6. Композиция по п.1, в которой набухающие полимерные микрочастицы обладают по меньшей мере одним из следующих свойств: они могут быть анионными, амфотерными, на основе ионных пар, бетаинсодержащими и их сочетаниями.

7. Композиция по п.1, дополнительно включающая эмульсию, сухой порошок или водную суспензию.

8. Композиция по п.1, в которой сшитые разбухающие полимерные микрочастицы изготавливают путем свободнорадикальной полимеризации от примерно 95 до примерно 10 мол.% неионных мономеров и от примерно 5 до примерно 90 мол.% анионных мономеров.

9. Композиция по п.8, где анионный мономер представляет собой 2-акриламидо-2-метил-1-пропансульфоновую кислоту, а неионный мономер представляет собой акриламид.

10. Композиция по п.1, в которой указанный диапазон при нейтральном или меньшем значении pH отвечает диапазону от примерно pH 3 до примерно pH 6.

11. Способ модификации водопроницаемости подземной формации, включающий: введение в подземную формацию композиции, содержащей сшитые разбухающие полимерные микрочастицы по п.1, в которой диаметр микрочастиц меньше, чем диаметр пор подземной формации, а лабильные сшивающие агенты разрушаются в условиях подземной формации с образованием разбухающих полимерных микрочастиц.

12. Способ по п.11, в котором композиция включает водную среду, вводимую в подземную формацию, где водная среда содержит от примерно 100 ч./млн до примерно 50000 ч./млн указанных микрочастиц в пересчете на полный вес водной среды.

13. Способ по п.11, в котором композицию добавляют в закачиваемую воду как часть вторичного или третичного процесса добычи углеводорода из подземной формации.

14. Способ по п.11, в котором закачиваемую воду нагнетают в подземную формацию при температуре ниже температуры подземной формации.

15. Способ по п.11, в котором диаметр набухающих полимерных микрочастиц больше одной десятой лимитирующего радиуса устья пор в порах породы подземной формации.

16. Способ по п.11, в котором подземная формация представляет собой песчаниковый или карбонатный углеводородный резервуар.

17. Способ по п.11, в котором композицию применяют в третичном способе добычи углеводородов с применением углекислого газа и воды.

18. Способ по п.11, в котором подземный резервуар подвергают закачке CO2 или попеременной закачке газообразного CO2 и воды.

| Колосоуборка | 1923 |

|

SU2009A1 |

| US 6984705 B2, 10.01.2006 | |||

| US 6440035 B1, 24.09.2002 | |||

| US 7300973 B2, 27.11.2007 | |||

| US 5465792 A, 14.11.1995 | |||

| US 5735349 A, 07.04.1998. | |||

Авторы

Даты

2017-05-03—Публикация

2013-01-24—Подача