Область техники

В изобретении предлагаются системы охлаждения и способы охлаждения. Системами охлаждения могут быть промышленные системы охлаждения, имеющие централизованную компрессорную установку и множество децентрализованных конденсаторных испарительных систем (CES). Перемещение хладагента из централизованной компрессорной установки во множество децентрализованных конденсаторных испарительных систем и от них может быть осуществлено главным образом в газообразном состоянии, за счет чего снижается количество хладагента, необходимого для работы системы охлаждения, по сравнению с системой охлаждения, в которой жидкий хладагент перемещают в испарители и от них. Система охлаждения может быть названа децентрализованной конденсаторной системой охлаждения (DCRS). Система охлаждения и способ охлаждения являются предпочтительными для любого типа хладагента, но особенно предпочтительными для использования аммиака в качестве хладагента.

Предпосылки к созданию изобретения

В процессе охлаждения используют базовое термодинамическое свойство испарения для удаления теплоты из процесса. Когда хладагент испаряется в теплообменнике, среда, которая находится в контакте с теплообменником (то есть воздух, вода, гликоль, пищевой продукт) передает теплоту от себя через стенку теплообменника, которая поглощается хладагентом, в результате чего хладагент изменяет свое жидкое состояние на газообразное состояние. После перехода хладагента в газообразное состояние, теплота должна быть отведена за счет сжатия газа до высокого давления и затем за счет пропускания газа через конденсатор (теплообменник), где теплоту удаляют из газа при помощи хладагента, что приводит к конденсации газа в жидкость. Средой в конденсаторе, которая поглощает теплоту, часто является вода, воздух или совместно вода и воздух. Хладагент в этом жидком состоянии затем готов для повторного использования в качестве хладагента для поглощения теплоты.

Как правило, промышленные системы охлаждения используют большие мощности и в них часто применяют множество промышленных компрессоров. По этой причине промышленные системы охлаждения типично имеют большие централизованные компрессорные залы и большие централизованные системы конденсации. После того, как компрессоры сжимают газ, газ, который должен быть сконденсирован (который не используют для размораживания), нагнетают в конденсатор в большой централизованной системе конденсации. Множество конденсаторов в большой централизованной системе конденсации часто называют "конденсаторным хозяйством." После того, как хладагент будет сконденсирован, полученный жидкий хладагент собирают в резервуаре, называемом приемником, который представляет собой бак для жидкого хладагента.

Обычно имеются три системы для перемещения жидкости из приемника в испарители, чтобы ее можно было использовать для охлаждения. Этими системами являются система избыточной подачи жидкости, система прямого расширения и система с насосным барабаном. Наиболее известным типом системы является система избыточной подачи жидкости. В системе избыточной подачи жидкости обычно используют жидкостные насосы для подачи жидкого хладагента из больших резервуаров, называемых "насосные аккумуляторы", и иногда из аналогичных резервуаров, называемых "промежуточные охладители", в каждый испаритель. Один насос или множество насосов могут подавать жидкий хладагент в несколько испарителей в данной системе охлаждения. Так как жидкий хладагент имеет тенденцию к испарению, то часто необходимо держать большие количества жидкости в резервуарах (поддерживать высоту столба жидкости под всасывающим патрубком насоса (NPSH)), так чтобы насос был залит и не имел кавитации. Кавитация в насосе возникает тогда, когда жидкость, которую насос пытается нагнетать, поглощает теплоту внутри и вокруг насоса и газифицируется. Когда это происходит, тогда насос больше не может нагнетать жидкость в различные испарители, в которых жидкости не хватает, в результате чего температура процесса повышается. Важно отметить, что системы избыточной подачи жидкости предназначены для подачи избыточной жидкости в испарители. То есть такие системы подают избыточную жидкость в каждый испаритель для того, чтобы испаритель гарантировано имел жидкий хладагент во всем контуре испарителя. Когда это делают, обычно большие количества жидкого хладагента возвращают из испарителя в аккумулятор, откуда жидкий хладагент вновь нагнетают в систему. Как правило, системы типично настраивают на коэффициент избытка около 4:1, что означает, что из каждых 4 галлонов жидкости, подаваемых насосом в испаритель, 1 галлон испаряется и поглощает теплоту, что необходимо для охлаждения, а 3 галлона возвращаются не испаренными. Таким образом, эти системы требуют очень больших количеств ожиженного хладагента для того, чтобы обеспечивать необходимый коэффициент избытка. В результате, эти системы требуют поддержания больших количеств жидкого хладагента, чтобы работать надлежащим образом.

Обратимся теперь к рассмотрению фиг. 1, на которой показана представительная промышленная двухступенчатая система 10 охлаждения, обеспечивающая избыточную подачу жидкости, причем хладагентом является аммиак. Трубопроводная сеть различных систем охлаждения с избыточной подачей жидкости может быть различной, однако общие принципы их построения являются одинаковыми. Общие принципы построения предусматривают использование централизованного конденсатора или конденсаторного хозяйства 18, приемника 26 высокого давления для сбора сконденсированного хладагента, и передачу жидкого хладагента из приемника 26 высокого давления в различные ступени 12 и 14. Двухступенчатая система 10 охлаждения содержит систему 12 низкого уровня и систему 14 высокого уровня. Компрессорная система 16 приводит в действие как систему 12 низкого уровня, так и систему 14 высокого уровня, причем система 14 высокого уровня подает сжатый газообразный аммиак в конденсатор 18. Компрессорная система 16 содержит компрессор 20 первой ступени, компрессор 22 второй ступени и промежуточный охладитель 24. Промежуточный охладитель 24 также можно назвать аккумулятором высокого уровня. Сконденсированный аммиак из конденсатора 18 подают в приемник 26 высокого давления через дренажную линию 27 конденсатора, в которой жидкий аммиак высокого давления находится под давлением типично ориентировочно от 100 psi до 200 psi. Что касается системы 12 низкого уровня, то жидкий аммиак подают по трубе в аккумулятор 28 низкого уровня через жидкостные линии 30 и 32. Жидкий аммиак из аккумулятора 28 низкого уровня нагнетают при помощи насоса 34 низкого уровня, через жидкостную линию 36 низкого уровня в испаритель 38 низкого уровня. В испарителе 38 низкого уровня, жидкий аммиак входит в контакт с теплотой процесса, за счет чего испаряется ориентировочно от 25% до 33% аммиака (процент испарения может широко варьироваться), а остальной аммиак остается в виде жидкости. Смесь газа с жидкостью возвращают в аккумулятор 28 низкого уровня через линию 40 всасывания низкого уровня. Испарившийся газ всасывают в компрессор 20 низкого уровня через линию 42 всасывания компрессора низкого уровня. Когда газ выходит из системы 12 низкого уровня через компрессор 20 низкого уровня, он поступает в промежуточный охладитель 24 через линию 44. Необходимо пополнять запасы аммиака, который был испарен, поэтому жидкий аммиак перемещают из приемника 26 в промежуточный охладитель 24 через жидкостную линию 30, и затем в аккумулятор 28 низкого уровня через жидкостную линию 32.

Система 14 высокого уровня функционирует аналогично системе 12 низкого уровня. Жидкий аммиак из аккумулятора высокого уровня или промежуточного охладителя 24 подают при помощи насоса 50 высокого уровня, через жидкостную линию 52 высокого уровня в испаритель 54 высокого уровня. В испарителе 54, жидкий аммиак входит в контакт с теплотой процесса, за счет чего испаряется ориентировочно от 25% до 33% аммиака (процент испарения может широко варьироваться), а остальной аммиак остается в виде жидкости. Смесь газа с жидкостью возвращают в аккумулятор высокого уровня или в промежуточный охладитель 24 через линию 56 всасывания высокого уровня. Испарившийся газ затем всасывают в компрессор 22 высокого уровня через линию 58 всасывания компрессора высокого уровня. Так как газ выходит из системы 14 высокого уровня, необходимо пополнять запасы аммиака, который был испарен, поэтому жидкий аммиак перемещают из приемника 26 высокого давления в промежуточный охладитель 24 через жидкостную линию 30.

Система 10 может иметь различную конфигурацию, однако базовая концепция состоит в том, что имеется центральный конденсатор 18, который получает питание от компрессорной системы 16, а сконденсированный жидкий аммиак высокого давления хранится в приемнике 26 высокого давления, пока он необходим, и затем жидкий аммиак протекает в аккумуляторы высокого уровня или в промежуточный охладитель 24, и нагнетается в испаритель 54 высокого уровня. Кроме того, жидкий аммиак под давлением промежуточного охладителя втекает в аккумулятор 28 низкого уровня, через жидкостную линию 32, где он хранится до момента нагнетания в испаритель 38 низкого уровня. Газ из компрессора 20 низкого уровня типично подают через линию 44 выпуска компрессора низкого уровня в промежуточный охладитель 24, где газ охлаждается. Компрессор 22 высокого уровня всасывает газ из промежуточного охладителя 24, сжимает газ до давления конденсации и выпускает газ через линию 60 выпуска высокого уровня в конденсатор 18, где газ опять конденсируется в жидкость. Жидкость выпускают через дренажную линию 27 конденсатора в приемник 26 высокого давления, после чего цикл начинается вновь.

В системе прямого расширения используют жидкость высокого давления или пониженного давления из централизованного резервуара. Жидкость побуждается к движению за счет перепада давлений между централизованным резервуаром и испарителем, так как централизованный резервуар имеет более высокое давление чем испаритель. Специальный клапан, называемый клапаном расширения, используют для дозирования потока хладагента в испаритель. Если хладагента слишком много, то тогда не испарившийся жидкий хладагент может проходить через компрессорную систему. Если хладагента слишком мало, то тогда испаритель не используют на его максимальную мощность, что может приводить к недостаточному охлаждению/замораживанию.

Система с насосным барабаном работает почти аналогично системе с избытком жидкости, причем ее основное отличие заключается в том, что в ней небольшие герметичные баки действуют как насосы. Обычно, жидкий хладагент может заполнять насосный барабан, причем газообразный хладагент более высокого давления затем вводят в верхнюю часть насосного барабана, так что используют перепад давлений для того, чтобы проталкивать жидкость в трубы, идущие к испарителям. Коэффициенты избытка обычно являются такими же, так что большие количества хладагента необходимо использовать в этом типе системы.

Раскрытие изобретения

В соответствии с настоящим изобретением предлагается система охлаждения. Система охлаждения содержит компрессорную установку, множество конденсаторных испарительных систем, первую линию подачи газообразного хладагента и вторую линию подачи газообразного хладагента. Компрессорная установка служит для сжимания газообразного хладагента от первого давления до второго давления, причем вторым давлением является давление конденсации. Давление конденсации представляет собой давление, при котором хладагент конденсируется, когда от него отбирают теплоту, что обычно происходит в конденсаторе. Предусмотрено множество конденсаторных испарительных систем (CES), каждая из которых содержит конденсатор для приема газообразного хладагента под давлением конденсации и для конденсации хладагента в жидкий хладагент, приемник управляемого давления (CPR) для хранения жидкого хладагента, и испаритель для испарения жидкого хладагента, чтобы образовать газообразный хладагент. Первая линия подачи газообразного хладагента предназначена для подачи газообразного хладагента под давлением конденсации из компрессорной установки во множество конденсаторных испарительных систем. Вторая линия подачи газообразного хладагента предназначена для подачи газообразного хладагента от множества конденсаторных испарительных систем в компрессорную установку.

Согласно одному из предложенных вариантов, компрессорная установка в системе предложенной системе охлаждения содержит компрессор первой ступени и компрессор второй ступени, установленные последовательно. Компрессорная установка также может содержать промежуточный охладитель между компрессором первой ступени и компрессором второй ступени.

Согласно одному из вариантов, в предложенной системе охлаждения по меньшей мере одна из множества конденсаторных испарительных систем представляет собой первую конденсаторную испарительную систему и имеет испаритель, работающий при первой температуре, а по меньшей мере другая одна из множества конденсаторных испарительных систем представляет собой вторую конденсаторную испарительную систему и имеет испаритель, работающий при второй температуре, причем первая температура отличается от второй температуры.

При этом первая температура может быть по меньшей мере на 10°С ниже, чем вторая температура.

Согласно одному из вариантов в предложенной системе охлаждения первая конденсаторная испарительная система выполнена так, чтобы возвращать газообразный хладагент в компрессор первой ступени, а вторая конденсаторная испарительная система выполнена так, чтобы возвращать газообразный хладагент во компрессор второй ступени.

Хладагент в предложенной системе охлаждения может содержать аммиак.

Согласно одному из вариантов давление конденсации в предложенной системе охлаждения больше чем 100 psi.

Согласно одному из вариантов по меньшей мере одна из конденсаторных испарительных систем в предложенной системе охлаждения содержит конденсатор, который представляет собой пластинчатый конденсатор.

В соответствии с настоящим изобретением предлагается также альтернативная система охлаждения. Эта система охлаждения содержит централизованную компрессорную установку и множество конденсаторных испарительных систем. Каждая конденсаторная испарительная система содержит конденсатор для приема газообразного хладагента и конденсации газообразного хладагента в жидкий хладагент, приемник управляемого давления для хранения жидкого хладагента, поступающего из конденсатора, и испаритель для испарения жидкого хладагента, чтобы образовать газообразный хладагент. Система охлаждения сконструирована так, чтобы перемещать газообразный хладагент из централизованной компрессорной установки во множество конденсаторных испарительных систем.

Согласно одному из вариантов, конденсатор по меньшей мере одной из множества конденсаторных испарительных систем содержит пластинчатый теплообменник.

В соответствии с настоящим изобретением предлагается также способ питания множество конденсаторных испарительных систем. Способ включает в себя следующие операции: сжатие газообразного хладагента до давления конденсации, чтобы образовать горячий газообразный хладагент; подача горячего газообразного хладагента во множество конденсаторных испарительных систем; подача газообразного хладагента из множества конденсаторных испарительных систем в компрессорную установку, сконструированную так, чтобы сжимать газообразный хладагент до давления конденсации. Способ может предусматривать обеспечение охлаждения за счет испарения жидкого хладагента в испарителе, и может предусматривать размораживание при помощи горячего газа за счет конденсации газообразного хладагента в испарителе.

Согласно одному из вариантов предложенного способа, конденсатор в конденсаторной испарительной системе содержит пластинчатый теплообменник.

Согласно одному из возможных вариантов, по меньшей мере одна из конденсаторных испарительных систем выполнена так, чтобы обеспечивать охлаждение за счет испарения жидкого хладагента в испарителе.

Согласно одному из возможных вариантов, по меньшей мере одна из конденсаторных испарительных систем работает в цикле размораживания при помощи горячего газа, при этом газообразный хладагент конденсируется в испарителе.

Краткое описание чертежей

На фиг. 1 схематично показана известная ранее промышленная, многоступенчатая система охлаждения.

На фиг. 2 схематично показана система охлаждения в соответствии с настоящим изобретением.

На фиг. 3 схематично показана многоступенчатая система охлаждения в соответствии с настоящим изобретением.

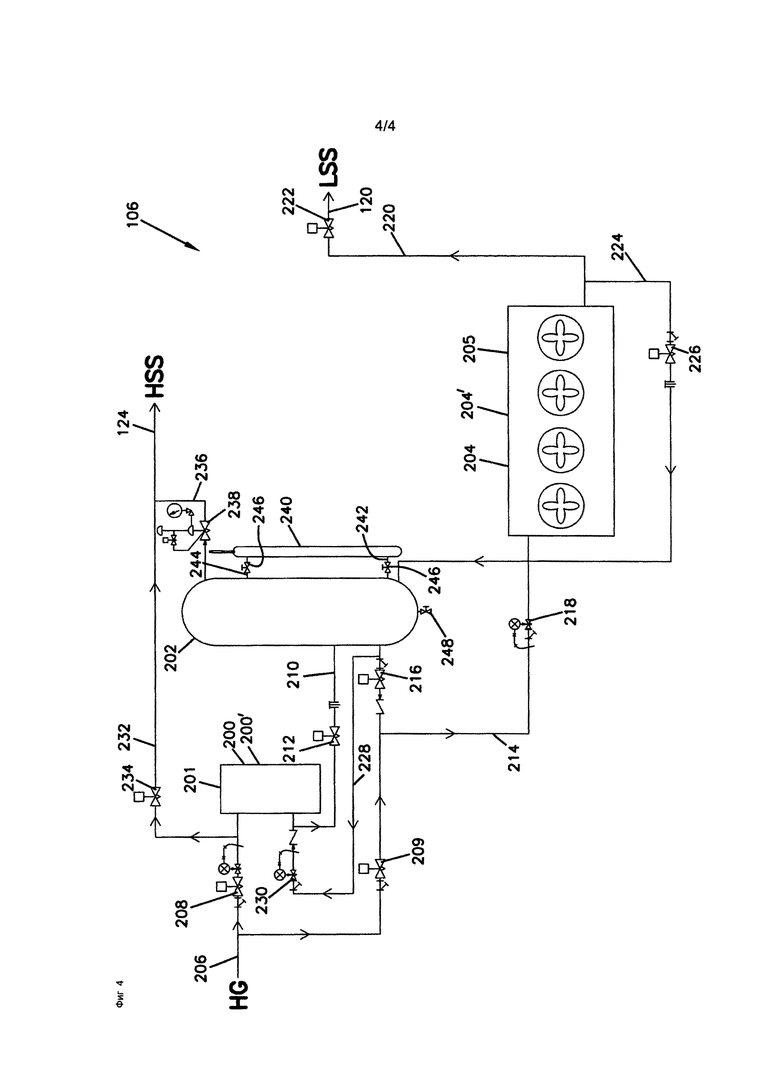

На фиг. 4 схематично показана конденсаторная испарительная система, показанная на фиг. 3.

Подробное описание изобретения

Описанная здесь система охлаждения может быть использована в промышленном оборудовании. Вообще говоря, система охлаждения имеет централизованную компрессорную установку и одну или несколько децентрализованных конденсаторных испарительных систем. В результате, перемещение хладагента от централизованной компрессорной установки к одной или нескольким децентрализованным конденсаторным системам может быть осуществлено главным образом (или полностью) как перемещение газообразного хладагента, за счет чего уменьшается количество хладагента, необходимого для работы системы охлаждения, по сравнению с системами охлаждения, в которых производят перемещение жидкого хладагента из централизованного приемного резервуара высокого давления в один или несколько испарителей.

В традиционных системах охлаждения на аммиаке, типично используют централизованную систему конденсации и централизованные баки-накопители или накопительные резервуары, в которых хранятся большие количества жидкого аммиака. В зависимости от типа резервуара и типа системы охлаждения, жидкостные насосы типично могут быть использованы для перекачивания больших количеств жидкого аммиака через систему, чтобы подавать жидкий аммиак в испарители. В результате, известные ранее системы типично требуют наличия больших количеств жидкого аммиака в системе.

Система охлаждения в соответствии с настоящим изобретением может быть выполнена как одноступенчатая система или как многоступенчатая система. Обычно, одноступенчатая система представляет собой систему, в которой единственный компрессор сжимает хладагент от давления испарения до давления конденсации. Например, в случае хладагента в виде аммиака, давление испарения может быть ориентировочно от 30 psi до 150 psi. Двухступенчатая система использует два или несколько последовательно установленных компрессоров, которые повышают давление от низкого давления (давления испарения) до промежуточного давления, и затем сжимают газ до давления конденсации. Примером этого является первый компрессор, который сжимает газ от давления испарения около 0 psi до промежуточного давления около 30 psi, и второй компрессор, который сжимает газ от промежуточного давления до давления конденсации около 150 psi. Задачей двухступенчатой системы в первую очередь является экономия мощности, а также обход ограничений степени сжатия компрессора, имеющихся в некоторых моделях. Некоторые системы могут иметь два или несколько низких уровней, причем один уровень может быть предназначен для работы морозильных камер, например, при -10°F, а другой уровень может быть предназначен для работы ударных морозильных камер, например, при -40°F. Система охлаждения может иметь одну ступень, две ступени или любое число ступеней с любой конфигурацией. Некоторые системы могут иметь два или несколько высоких уровней, или любую комбинацию низких и высоких уровней.

Вместо использования большой централизованной системы конденсации и резервуаров для жидкого хладагента, в системе охлаждения может быть использована конденсаторная испарительная система (CES. CES можно рассматривать как подсистему в полной системе охлаждения, причем она содержит теплообменник, который действует как конденсатор во время цикла охлаждения (и при необходимости может действовать как испаритель во время цикла размораживания при помощи горячего газа), приемник управляемого давления (CPR), который действует как резервуар хладагента, испаритель, который поглощает теплоту из процесса (и при необходимости может действовать как конденсатор во время цикла размораживания при помощи горячего газа), с соответствующей схемой расположения клапанов. Так как CES содержит конденсатор, резервуар жидкого хладагента и испаритель в одном узле, то система охлаждения, в которой использованы одна или несколько CES, может быть охарактеризована как "децентрализованная" система охлаждения. В результате, перемещение жидкого хладагента через систему охлаждения может быть значительно снижено. За счет значительного снижения количества жидкого хладагента, который перемещают через систему охлаждения, полное количество жидкого хладагента в системе охлаждения может быть значительно снижено. В качестве примера можно указать, что по сравнению с известной ранее системой охлаждения, такой как показанная на фиг. 1, количество хладагента может быть уменьшено ориентировочно на 85% или больше, за счет использования системы охлаждения в соответствии с настоящим изобретением, которая содержит централизованную компрессорную установку и децентрализованные CESs, при поддержании той же самой холодопроизводительности.

Обратимся теперь к рассмотрению фиг. 2, на которой показана система 70 охлаждения в соответствии с настоящим изобретением. Система 70 охлаждения содержит компрессорную установку 72 и CES 74. Компрессорная установка может быть выполнена как одноступенчатый или многоступенчатый компрессор. Обычно, газообразный хладагент выходит из компрессорной установки 72 по линии 76 горячего газа. Газообразный хладагент в линии 76 горячего газа может иметь давление конденсации. Давлением конденсации для хладагента является давление, под которым хладагент имеет тенденцию к конденсации в жидкость, когда от него отбирают теплоту. За счет прохода через линию 76 горячего газа, некоторая часть газообразного хладагента может конденсироваться в жидкость. Сконденсированный хладагент может быть отведен из линии 76 горячего газа с использованием схемы 78 автоматической регулировки. Могут быть использованы различные подходящие схемы автоматической регулировки. Вообще говоря, схема автоматической регулировки может обеспечивать снижение температуры или снижение перегрева испаренного хладагента в линии 86 возврата газообразного хладагента. В случае схемы 78 автоматической регулировки, жидкий хладагент может быть введен в линию 86 возврата газообразного хладагента, чтобы уменьшить перегрев в линии 86 возврата газообразного хладагента.

Сжатый газообразный хладагент протекает по линии 76 горячего газа в конденсаторную испарительную систему 74, где он может быть использован для охлаждения или для размораживания. Конденсаторная испарительная система 74 может работать в холодильном цикле или в цикле размораживания при помощи горячего газа. Когда конденсаторная испарительная система 74 работает в холодильном цикле, сжатый газообразный хладагент поступает в конденсатор 80, где он конденсируется в жидкий хладагент. Жидкий хладагент затем втекает в приемник 82 управляемого давления, а затем жидкий хладагент вытекает из приемника 82 управляемого давления в испаритель 84, чтобы обеспечивать охлаждение. За счет прохода через испаритель 84, часть жидкого хладагента испаряется, причем испаренный хладагент отбирают из конденсаторной испарительной системы 74 по линии 86 всасывания. Когда конденсаторная испарительная система 74 работает в цикле размораживания при помощи горячего газа, роли теплообменника 80 и испарителя 84 реверсируются (меняются местами). При этом сжатый хладагент по линии 76 горячего газа втекает в испаритель 84, где он конденсируется в жидкость, а полученная жидкость затем втекает в приемник 82 управляемого давления. Жидкий хладагент из приемника 82 управляемого давления втекает в конденсатор 80, где он испаряется, а испаренный хладагент возвращается в компрессорную установку через линию 86 всасывания.

Приемник 82 управляемого давления может быть назван сокращено как CPR, или может быть назван просто приемником. Вообще говоря, приемником управляемого давления является приемник, который, во время работы, поддерживает давление в приемнике на уровне меньше чем давление конденсации. Более низкое давление в CPR помогает направлять поток, например, из конденсатора 80 в CPR 82, а также из CPR 82 в испаритель 84. Более того, испаритель 84 может работать более эффективно в результате снижения давления за счет наличия CPR 82.

Испаренный хладагент по линии 86 всасывания поступает в компрессорную установку 72 через аккумулятор 90. Аккумулятор 90 защищает компрессорную установку 72 за счет отделения жидкого хладагента от газообразного хладагента. В некоторых конструкциях, аккумулятор может работать как промежуточный охладитель. Когда аккумулятор предусмотрен между ступенями компрессора, тогда аккумулятор между ступенями компрессора может быть назван промежуточным охладителем. Аккумулятором может быть любой аккумулятор, который позволяет отделять жидкий хладагент от газообразного хладагента. Примерные аккумуляторы описаны в патентах США Nos. 6,018,958, 6,349,564 и 6,467,302. Аккумулятор представляет собой резервуар, который действует как разделительное пространство для поступающего газа. Аккумуляторы имеют такие размеры, что скорость поступающего газа существенно снижается. Жидкий хладагент, увлеченный потоком газа, при этом отделяется из газа, так что жидкость не поступает в компрессорную установку 72. Система охлаждения может иметь несколько аккумуляторов. В двухступенчатой системе, второй аккумулятор часто называют как "промежуточный охладитель", потому что он позволяет охлаждать газ, выпущенный из первого компрессора. Аккумулятор 90 имеет датчик 92, который контролирует уровень жидкости, накопленной в резервуаре. Для обеспечения максимальной гибкости, аккумулятор 90 может производить как конденсацию газа, так и испарения жидкости. При этом резервуары могут быть использованы для хранения избытка жидкости в различных ситуациях, в том числе для хранения избытка жидкости, появившегося в результате размораживания, нарушений нормальной работы, потери хладагента, при обычном хранении жидкости и т.п.

Обратимся теперь к рассмотрению фиг. 3, на которой показана система 100 охлаждения, в которой использованы множество конденсаторных испарительных систем (CES) в соответствии с настоящим изобретением. Система 100 охлаждения содержит централизованную компрессорную установку 102 и множество конденсаторных испарительных систем 104. В качестве примера многоступенчатой системы охлаждения показана система 100 охлаждения, в которой использованы две конденсаторные испарительные системы 106 и 108. Однако следует иметь в виду, что по желанию могут быть использованы дополнительные конденсаторные испарительные системы. Конденсаторная испарительная система 106 может быть названа как конденсаторная испарительная система низкого уровня, а конденсаторная испарительная система 108 может быть названа как конденсаторная испарительная система высокого уровня. Вообще говоря, CES 106 низкого уровня и CES 108 высокого уровня представлены для того, чтобы показать, как многоступенчатая система 100 охлаждения может работать при различных требованиях к отводу теплоты или к охлаждению. Например, CES 106 низкого уровня может создавать более низкую температуру, чем CES 108 высокого уровня. Например, CES 106 низкого уровня может быть использована для ударного замораживания при температуре около -40°F. CES 108 высокого уровня, например, может создавать область охлаждения до температуры существенно выше чем -40°F, например, ориентировочно от ±10°F до 30°F. Однако следует иметь в виду, что эти значения приведены просто для пояснения. Легко можно понять, что режимы охлаждения для любой промышленной установки могут быть выбраны и обеспечены при помощи многоступенчатой системы в соответствии с настоящим изобретением.

В многоступенчатой системе 100 охлаждения, централизованная компрессорная установка 102 содержит компрессорную установку 110 первой ступени и компрессорную установку 112 второй ступени. Компрессорная установка 110 первой ступени может быть названа как компрессор первого или низкого уровня, а компрессорная установка 112 второй ступени может быть названа как компрессор второго или высокого уровня. Между компрессорной установкой 110 первой ступени и компрессорной установкой 112 второй ступени предусмотрен промежуточный охладитель 114. Вообще говоря, газообразный хладагент подают через впускную линию 109 компрессора первой ступени в компрессорную установку 110 первой ступени, где его сжимают до промежуточного давления, а газообразный хладагент под промежуточным давлением подают через линию 116 подачи газообразного хладагента промежуточного давления в промежуточный охладитель 114. Промежуточный охладитель 114 позволяет охлаждать газообразный хладагент промежуточного давления, а также позволяет отделять любой жидкий хладагент от газообразного хладагента. Хладагент промежуточного давления затем подают в компрессорную установку 112 второй ступени через впускную линию 111 компрессора второй ступени, где этот хладагент сжимают до давления конденсации. В качестве примера укажем, что в случае хладагента в виде аммиака, газообразный хладагент может поступать в компрессорную установку 110 первой ступени под давлением около 0 psi, и может быть сжат до давления около 30 psi. Газообразный хладагент под давлением около 30 psi затем может быть сжат до давления около 150 psi в компрессорной установке 112 второй ступени.

При обычной работе, газообразный хладагент, сжатый при помощи централизованной компрессорной установки 102, протекает через линию 118 горячего газа во множество конденсаторных испарительных систем 104. Газообразный хладагент из компрессорной установки 102, который втекает в линию 118 горячего газа, может быть назван как источник сжатого газообразного хладагента, который используют для питания одной или нескольких конденсаторных испарительных систем 104. Как это показано на фиг. 3, источник сжатого газообразного хладагента обеспечивает питание обеих CES 106 и CES 108. Источник сжатого газообразного хладагента может быть использован для питания не двух, а большего числа конденсаторных испарительных систем. В случае промышленной системы охлаждения на аммиаке, единственный источник сжатого газообразного хладагента может быть использован для питания любого числа конденсаторных испарительных систем, например, по меньшей мере одной, по меньшей мере двух, по меньшей мере трех, по меньшей мере четырех, и т.д., конденсаторных испарительных систем.

Газообразный хладагент из CES 106 низкого уровня рекуперируют через линию 120 всасывания низкого уровня (LSS) и направляют в аккумулятор 122. Газообразный хладагент из CES 108 высокого уровня рекуперируют через линию 124 всасывания высокого уровня (HSS) и направляют в аккумулятор 126. Как уже было указано здесь выше, промежуточный охладитель 114 может быть охарактеризован как аккумулятор 126. Аккумуляторы 122 и 126 могут быть выполнены с возможностью приема газообразного хладагента и разделения газообразного хладагента и жидкого хладагента, так что главным образом только газообразный хладагент направляют в компрессорную установку 110 первой ступени и в компрессорную установку 112 второй ступени.

Газообразный хладагент возвращается в аккумуляторы 122 и 126 через линию 120 всасывания низкого уровня и линию 124 всасывания высокого уровня, соответственно. Желательно обеспечивать возврат газообразного хладагента при температуре, которая не является слишком высокой или слишком низкой. Если возвратный хладагент является слишком горячим, то дополнительная теплота (то есть перегрев) может нежелательно повышать температуру в компрессорных установках 110 и 112. Если возвратный хладагент является слишком холодным, то в аккумуляторах 122 и 126 может накапливаться слишком много жидкого хладагента Различные технологии могут быть использованы для регулирования температуры возвратного газообразного хладагента. В одной из таких технологий, показанной на фиг. 2, используют систему 160 автоматической регулировки. В системе 160 автоматической регулировки вводят жидкий хладагент в возвратный газообразный хладагент через линию 162 жидкого хладагента. Жидкий хладагент, который вводят в возвратный газообразный хладагент в линии 120 всасывания низкого уровня или в линии 124 всасывания высокого уровня, позволяет понизить температуру возвратного газообразного хладагента. Клапан 164 может быть использован для управления потоком жидкого хладагента через линию 162 жидкого хладагента, причем он может работать по сигналу 166 из аккумуляторов 122 и 126. Газообразный хладагент может втекать из линии 118 горячего газа в линию 168 автоматической регулировки газообразного хладагента, в которой потоком управляют при помощи клапана 169. Теплообменник 170 конденсирует газообразный хладагент, так что полученный жидкий хладагент втекает через линию 172 жидкого хладагента в приемник 174 управляемого давления. Линия 176 приемника управляемого давления обеспечивает связь между линией 120 всасывания низкого уровня или линией 124 всасывания высокого уровня и приемником 174 управляемого давления, для того, чтобы усиливать поток жидкого хладагента через линию 162 жидкого хладагента.

Аккумуляторы 122 и 126 могут быть сконструированы так, что они позволяют производить накопление в них жидкого хладагента. Вообще говоря, хладагент, возвращаемый по линии 120 всасывания низкого уровня и линии 124 всасывания высокого уровня, является газообразным. Некоторая часть газообразного хладагента может конденсироваться и накапливаться в аккумуляторах 122 и 126. Аккумуляторы могут быть сконструированы так, что они позволяют производить испарение жидкого хладагента. Кроме того, аккумуляторы могут быть сконструированы так, что жидкий хладагент может быть рекуперирован из них. При некоторых обстоятельствах, аккумуляторы могут быть использованы для хранения жидкого хладагента.

Обратимся теперь к рассмотрению фиг. 4, на которой конденсаторная испарительная система 106 показана более подробно. Конденсаторная испарительная система 106 содержит конденсатор 200, приемник 202 управляемого давления и испаритель 204. Вообще говоря, конденсатор 200, приемник 202 управляемого давления и испаритель 204 могут быть выполнены так, что при совместной работе они обеспечивают желательную холодопроизводительность испарителя 204. Вообще говоря, испаритель 204 типично рассчитывают на количество теплоты, которое необходимо абсорбировать из процесса. Таким образом, испаритель 204 типично рассчитывают на основании степени охлаждения, которую необходимо создать в данной установке. Конденсатор 200 может быть рассчитан на конденсацию газообразного хладагента ориентировочно с таким же расходом, с которым испаритель 204 испаряет хладагент во время размораживания, для того, чтобы создать сбалансированный поток внутри CES. Под созданием сбалансированного потока понимают то, что теплота, отводимая из хладагента при помощи конденсатора 200, ориентировочно равна теплоте, поглощаемой хладагентом в испарителе 204. Следует иметь в виду, что сбалансированный поток можно считать потоком в течение промежутка времени, который позволяет испарителю достичь желательного уровня производительности. Другими словами, пока испаритель 204 работает желательным образом, CES можно считать сбалансированной. Это отличается от случая централизованного конденсаторного хозяйства, которое обслуживает несколько испарителей. В случае централизованного конденсаторного хозяйства, которое обслуживает несколько испарителей, конденсаторное хозяйство нельзя считать сбалансированным относительно любого одного специфического испарителя. Вместо этого, конденсаторное хозяйство считают сбалансированным относительно всех испарителей. В отличие от этого, в CES, конденсатор 200 может быть специально предназначен для испарителя 204, так что конденсатор 200 можно назвать предназначенным для испарителя конденсатором. Внутри CES, конденсатор 200 может быть выполнен как единственный блок или как множество блоков, включенных последовательно или параллельно. Аналогично, испаритель 204 может быть выполнен как единственный блок или как множество блоков, включенных последовательно или параллельно.

Могут возникать ситуации, в которых CES должна позволять испарять жидкий хладагент в конденсаторе 200. Одной из причин для этого является использование размораживания при помощи горячего газа в CES. В результате, конденсатор 200 может быть выполнен так, что он испаряет хладагент ориентировочно с такой же скоростью, с которой испаритель 204 производит конденсацию хладагента во время размораживания при помощи горячего газа, чтобы создать сбалансированный поток. В результате, конденсатор 200 может быть "больше" (может иметь большую производительность), чем это требуется для конденсации газообразного хладагента в течение холодильного цикла.

В случае стандартной промышленной системы охлаждения, в которой использовано централизованное "конденсаторное хозяйство" и множество испарителей, которые получают жидкий хладагент из центрального приемника высокого давления, конденсаторное хозяйство не сбалансировано относительно любого одного из испарителей. Вместо этого, конденсаторное хозяйство обычно сбалансировано относительно полной теплоемкости всех испарителей. В отличие от этого, в случае CES, конденсатор и испаритель могут быть сбалансированы друг относительно друга.

Конденсаторную испарительную систему 106 можно считать подсистемой полной системы охлаждения. Как подсистема, конденсаторная испарительная система обычно может работать независимо от других конденсаторных испарительных систем, которые также могут присутствовать в системе охлаждения. Альтернативно, конденсаторная испарительная система 106 может работать совместно с одной или несколькими другими конденсаторными испарительными системами в системе охлаждения. Например, могут быть предусмотрены две или несколько CESs, которые работают совместно в специфической системе охлаждения.

Конденсаторная испарительная система 106 может работать как в холодильном цикле, так и в цикле размораживания. Конденсатором 200 может быть теплообменник 201, который работает как конденсатор 200 в холодильном цикле и как испаритель 200' в цикле размораживания горячим газом. Аналогично, испарителем 204 может быть теплообменник 205, который работает как испаритель 204 в холодильном цикле и как конденсатор 204' в цикле размораживания горячим газом. Таким образом, специалисты в данной области легко поймут, что теплообменник 201 может быть назван конденсатором 200, когда он работает в холодильном цикле, и испарителем 200', когда он работает в цикле размораживания горячим газом. Аналогично, теплообменник 205 может быть назван испарителем 204, когда он работает в холодильном цикле, и конденсатором 204', когда он работает в цикле размораживания горячим газом. Циклом размораживания горячим газом называют процесс, в котором газ из компрессора вводят в испаритель для того, чтобы нагревать испаритель для плавления любого накопленного инея или льда. В результате, горячий газ теряет теплоту и конденсируется. CES можно назвать системой с двумя режимами, когда она может работать как в режиме охлаждения, так и в режиме размораживания при помощи горячего газа. Система с двумя режимами является предпочтительной для использования в системе конденсации, потому что среда конденсации может быть охлаждена во время цикла размораживания при помощи горячего газа, что приводит к экономии энергии и повышает общий кпд. Частота цикла размораживания при помощи горячего газа может варьироваться от одного цикла размораживания в день до одного цикла размораживания в час, причем экономия за счет использования этой теплоты может быть значительной. Этот тип использования теплоты невозможен в традиционных системах, в которых отсутствует цикл размораживания при помощи горячего газа. Другие способы размораживания включают в себя (но без ограничения) использование воздуха, воды и электрического нагревания. Конденсаторные испарительные системы могут быть легко приспособлены к различным способам размораживания.

Конденсаторная испарительная система 106 может получать газообразный хладагент через линию 206 горячего газа. Конденсаторная испарительная система 106 может быть расположена в местоположении, удаленном от централизованный компрессорной установки системы охлаждения. За счет подачи газообразного хладагента в конденсаторную испарительную систему 106, может быть обеспечено значительное снижение количества хладагента, необходимого для системы охлаждения, потому что хладагент, подаваемый в конденсаторную испарительную систему 106, может быть подан скорее в газообразном виде, чем в виде жидкости. В результате, система охлаждения может функционировать с производительностью, главным образом эквивалентной производительности традиционной системы с жидким хладагентом, но при значительно меньшем количестве хладагента во всей системе.

Далее будет описана работа конденсаторной испарительной системы 106 как при работе в холодильном цикле, так и при работе в цикле размораживания. Газообразный хладагент протекает через линию 206 горячего газа, причем поток газообразного хладагента можно регулировать при помощи клапана 208 управления потоком горячего газа холодильного цикла и при помощи клапана 209 управления потоком горячего газа цикла размораживания. При работе в холодильном цикле, клапан 208 открыт, а клапан 209 закрыт. При работе в цикле размораживания, клапан 208 закрыт, а клапан 209 открыт.Клапаны 208 и 209 могут быть выполнены как электромагнитные клапаны включения/выключения или как клапаны с плавной характеристикой, которые регулируют расход газообразного хладагента. Поток хладагента можно контролировать или можно его регулировать на основании уровня жидкого хладагента в приемнике 202 управляемого давления.

Конденсатор 200 представляет собой теплообменник 201, который работает как конденсатор, когда конденсаторная испарительная система 106 работает в холодильном цикле, и может работать как испаритель, когда конденсаторная испарительная система 106 работает в цикле размораживания, таком как способ размораживания при помощи горячего газа. При работе как конденсатор в течение холодильного цикла, конденсатор конденсирует газообразный хладагент высокого давления за счет отбора теплоты от газообразного хладагента. Газообразный хладагент может находиться под давлением конденсации, что означает, что при отборе теплоты от газа, газ будет конденсироваться в жидкость. Во время цикла размораживания, теплообменник действует как испаритель и производит испарение сконденсированного хладагента. Можно видеть, что теплообменник, показанный на фиг. 4, представляет собой единственный блок. Однако следует иметь в виду, что он может быть выполнен в виде множества блоков, включенных параллельно или последовательно, чтобы создавать желательную производительность по теплообмену. Например, если требуется дополнительная производительность во время размораживания по причине наличия избытка конденсата, то может быть использован дополнительный блок теплообменника. Теплообменник 201 может быть выполнена как "пластинчатый" теплообменник. Однако могут быть использованы теплообменники и другого типа, в том числе кожухотрубные теплообменники. Средой конденсации для работы теплообменника может быть вода или водный раствор, такой как водный раствор гликоля, или любая среда охлаждения, в том числе углекислый газ, гликоль или другие хладагенты. Среда конденсации может быть охлаждена с использованием известных технологий, в том числе, например, с использованием градирни или земляного теплообмена. Кроме того, теплота среды конденсации может быть использована в других частях промышленной или торговой установки.

Сконденсированный хладагент вытекает из теплообменника 201 в приемник 202 управляемого давления через линию 210 сконденсированного хладагента. Линия 210 сконденсированного хладагента может иметь клапан 212 регулировки дренажного потока конденсатора. Клапан 212 регулировки дренажного потока конденсатора может регулировать поток сконденсированного хладагента из теплообменника 200 в приемник 202 управляемого давления в течение холодильного цикла. Во время цикла размораживания, клапан 212 регулировки дренажного потока конденсатора может останавливать поток хладагента из теплообменника 201 в приемник 202 управляемого давления. В качестве примера клапана 212 регулировки дренажного потока конденсатора можно привести электромагнитный клапан с поплавком, который позволяет проходить через него только жидкости и не пропускает газ, если он есть.

Приемник 202 управляемого давления действует как резервуар для жидкого хладагента как во время холодильного цикла, так и во время цикла размораживания. Вообще говоря, уровень жидкого хладагента в приемнике 202 управляемого давления будет ниже в течение холодильного цикла и выше во время цикла размораживания. Причиной этого является то, что жидкий хладагент из испарителя 204 удаляют во время цикла размораживания и вводят в приемник 202 управляемого давления. Таким образом, приемник 202 управляемого давления выполнен так, что он имеет достаточно большие размеры для хранения всего объема жидкости, который обычно находится в испарителе 204 в течение холодильного цикла, плюс объем жидкости, который находится в приемнике 202 управляемого давления в течение холодильного цикла. Само собой разумеется, что размеры приемника 202 управляемого давления могут быть больше, если это желательно. Когда уровень хладагента в приемнике 202 управляемого давления повышается во время цикла размораживания, накопленная жидкость может испаряться в теплообменнике 201. Кроме того, приемник управляемого давления по желанию может быть выполнен в виде множества блоков.

В течение холодильного цикла, жидкий хладагент протекает из приемника 202 управляемого давления в испаритель 204 через линию 214 подачи испарителя. Жидкий хладагент вытекает из приемника 202 управляемого давления через клапан 216 подачи жидкости с регулируемым давлением. Клапан 216 подачи жидкости с регулируемым давлением регулирует поток жидкого хладагента из приемника 202 управляемого давления в испаритель 204. Питающий клапан 218 может быть предусмотрен в линии 214 подачи испарителя, для обеспечения более точного регулирования потока. Однако следует иметь в виду, что если используют клапан точного регулирования потока, такой как электронный расширительный клапан, в качестве клапана 216 подачи жидкости с регулируемым давлением, то тогда питающий клапан 218 может быть исключен.

Испаритель 204 может быть выполнен как испаритель, который отбирает теплоту от воздуха, воды или от любой другой среды, выбранной из множества различных сред. В качестве примеров устройств, которые могут быть охлаждены при помощи испарителя 204, можно привести испарительные змеевики, кожухотрубные теплообменники, пластинчатые теплообменники, морозильные аппараты с контактными пластинами, спиральные морозильные аппараты и туннельные морозильные аппараты. Теплообменники позволяют производить охлаждение или замораживание в камерах хранения замороженных продуктов, на технологических участках, позволяют производить охлаждение воздуха, охлаждение или замораживание питьевых и не питьевых жидкостей, а также других химикатов. Почти во всех применениях, в которых необходимо отбирать теплоту, практически любой тип испарителя может быть использован вместе с CES системой.

Газообразный хладагент может быть отведен из испарителя 204 через LSS линию 220. В LSS линии 220 может быть предусмотрен всасывающий клапан 222 управления. Факультативно, аккумулятор может быть предусмотрен в линии 220, чтобы обеспечивать дополнительную защиту от переноса жидкости. Всасывающий клапан 222 управления регулирует поток испаренного хладагента из испарителя 204 в централизованную компрессорную установку. Всасывающий клапан 222 управления обычно закрыт во время цикла размораживания. Кроме того, во время цикла размораживания, испаритель 204 работает как конденсатор и производит конденсацию газообразного хладагента в жидкий хладагент, причем сконденсированный жидкий хладагент вытекает из испарителя 204 в приемник 202 управляемого давления через линию 224 отвода жидкого хладагента. Скрытая теплота и сухое тепло могут быть использованы для размораживания испарителя во время цикла размораживания. Другие типы размораживания, такие как размораживание при помощи воды и электрического нагрева, могут быть использованы для удаления инея. В линии 224 отвода жидкого хладагента может быть предусмотрен клапан 226 размораживания конденсата. Клапан 226 размораживания конденсата регулирует поток сконденсированного хладагента из испарителя 204 в приемник 202 управляемого давления во время цикла размораживания. Клапан 226 размораживания конденсата обычно закрыт в течение холодильного цикла.

В течение цикла размораживания при помощи горячего газа, жидкий хладагент из приемника 202 управляемого давления может протекать через линию 228 размораживания жидкого хладагента в испаритель 200'. В линии 228 размораживания жидкого хладагента может быть предусмотрен клапан 230 подачи конденсата для испарения при размораживании. Клапан 230 подачи конденсата для испарения при размораживании регулирует поток жидкого хладагента из приемника 202 управляемого давления в испаритель 200' во время цикла размораживания, чтобы испарять жидкий хладагент и переводить его в газообразное состояние. Во время цикла размораживания, испаритель 200' производит охлаждение среды теплообмена, протекающей через испаритель 200'. Это помогает охлаждать среду, что позволяет экономить электроэнергию за счет охлаждения среды до более низкой температуры для других конденсаторов везде в установке, где работает система охлаждения. Более того, во время цикла размораживания при помощи горячего газа, газообразный хладагент вытекает из испарителя 200' через HSS линию 232. В HSS линии предусмотрен клапан 234 регулирования давления конденсата для испарения при размораживании. Клапан 234 регулирования давления конденсата для испарения при размораживании регулирует давление внутри испарителя 200' во время цикла размораживания. Клапан 234 регулирования давления конденсата для испарения при размораживании нормально закрыт в течение холодильного цикла. Клапан 234 регулирования давления конденсата для испарения при размораживании может быть соединен с LSS линией 220. Вообще говоря, такая схема расположения не является самой эффективной. Факультативно также может быть предусмотрен небольшой аккумулятор в линии 232, чтобы обеспечивать дополнительную защиту от переноса жидкости.

Между приемником 202 управляемого давления и HSS линией 232 идет линия 236 всасывания приемника управляемого давления. В линии 236 всасывания приемника управляемого давления установлен клапан 238 регулирования давления приемника управляемого давления. Клапан 238 производит регулирование давления в приемнике 202 управляемого давления. Таким образом, давление в приемнике 202 управляемого давления можно регулировать при помощи клапана 238 регулирования давления приемника управляемого давления. Следует иметь в виду, что линия 236 всасывания приемника управляемого давления может идти от приемника 202 управляемого давления до LSS линии 220, вместо HHS линии 232 или в дополнение к ней. Вообще говоря, более эффективно, когда линия 236 всасывания приемника управляемого давления идет до HSS линии 232, или до входа экономайзера в винтовом компрессоре, когда его используют как компрессор высокого уровня.

Узел 240 контроля уровня жидкости приемника управляемого давления предназначен для текущего контроля уровня жидкого хладагента в приемнике 202 управляемого давления. Информация из узла 240 контроля уровня жидкости приемника управляемого давления может быть обработана в компьютере и различные клапаны могут быть соответственно отрегулированы так, чтобы поддерживать желательный уровень. Уровень жидкого хладагента в узле 240 контроля уровня жидкости приемника управляемого давления можно регулировать через жидкостную линию 242 и газовую линию 244. Как в жидкостной линии 242, так и в газовой линии 244 могут быть предусмотрены клапаны 246 для управления потоком. На дне приемника 202 управляемого давления факультативно может быть предусмотрен масляный дренажный клапан 248. Масляный дренажный клапан 248 может быть предусмотрен для того, чтобы удалять любое накопленное масло из приемника 202 управляемого давления. Масло часто захватывается в хладагент, отделяется от жидкого хладагента и опускается на дно, потому что оно тяжелее.

Компрессор может быть выполнен как компрессор, предназначенный для каждой CES. Однако более предпочтительно использовать один компрессор или централизованную компрессорную установку для питания множества CES's. В случае промышленной системы, централизованная компрессорная установка типично является более предпочтительной.

Конденсаторная испарительная система позволяет обеспечивать снижение количества хладагента (например, такого как аммиак) в промышленной системе охлаждения. Промышленные системы охлаждения включают в себя системы, которые обычно содержат централизованный компрессорный зал, в котором установлены один или несколько компрессоров, обеспечивающих сжатие хладагента для множества испарителей, а также содержат централизованную конденсаторную систему. В таких системах, жидкий хладагент типично перемещают из резервуара хранения во множество испарителей. В результате, большое количество жидкости часто хранят и перемещают в различные испарители. За счет использования множества конденсаторных испарительных систем можно уменьшить количество хладагента ориентировочно на 85%. Можно рассчитывать и на большее уменьшение, однако, само собой разумеется, что это зависит от специфической промышленной системы охлаждения. Для того, чтобы понять, как может быть достигнуто уменьшение количества аммиака в промышленной системе охлаждения, следует принять во внимание, что в течение холодильного цикла, хладагент изменяет свое состояние от жидкости к газу за счет поглощения теплоты из среды (такой как воздух, вода, пищевой продукт и т.п.). Жидкий хладагент (такой как аммиак) подают в испаритель для его испарения. Во многих промышленных системах охлаждения, жидкий хладагент хранят в централизованных резервуарах, называемых приемниками, аккумуляторами и промежуточными охладителями, в зависимости от их функции в системе. Этот жидкий аммиак затем направляют по различным путям в каждый испаритель в системе, для охлаждения. Это означает, что множество труб в таких промышленных системах содержат жидкий аммиак. Точно также как стакан воды содержит больше молекул воды, чем стакан, который содержит водяной пар, жидкий аммиак в трубе содержит типично на 95% больше молекул аммиака на данном отрезке трубы, чем газообразный аммиак. Конденсаторная испарительная система позволяет исключить необходимость перемещения больших количеств жидкого хладагента через систему за счет децентрализации системы конденсации с использованием одной или нескольких конденсаторных испарительных систем. Каждая конденсаторная испарительная система может иметь конденсатор, который обычно выбран в соответствии с нагрузкой испарителя. Например, при 10 тонном (120,000 BTU) испарителе, конденсатор по размерам должен быть эквивалентен по меньшей мере 10 тоннам. В известной ранее промышленной системе охлаждения, для того, чтобы вернуть испаренный газ назад в жидкое состояние, так чтобы его можно быть испарить еще раз, газ сжимают при помощи компрессора и направляют в один или несколько централизованных конденсаторов или в конденсаторное хозяйство, где отбирают теплоту из аммиака, что приводит к конденсации газообразного хладагента в виде аммиака в жидкость. Эту жидкость затем нагнетают в различные испарители по всей системе хладагента.

В системе, в которой используют CES, газ из испарителей сжимают при помощи компрессоров и направляют назад в CES как газ высокого давления. Этот газ затем подают в конденсатор 200. В течение холодильного цикла, конденсатор 200 (такой как пластинчатый теплообменник) имеет протекающую через него охлаждающую среду. Охлаждающей средой может быть вода, гликоль, углекислый газ или любая другая приемлемая охлаждающая среда. Газообразный аммиак высокого давления отдает теплоту, которую он поглотил во время сжатия, в охлаждающую среду, что вызывает конденсацию аммиака в жидкость. Эту жидкость затем подают в приемник 202 управляемого давления, который поддерживают при более низком давлении, чем конденсатор 200, что позволяет легко дренировать жидкость. Давление в приемнике управляемого давления регулируют при помощи клапана 238 в линии 236 приемника управляемого давления. Уровень жидкости внутри приемника 202 управляемого давления контролируют при помощи центрального узла 240 контроля уровня жидкости. Если уровень жидкости становится слишком высоким или слишком низким во время охлаждения, клапан 208 может быть открыт, закрыт или может производить регулирование потока, чтобы поддерживать надлежащий уровень.

Приемник 202 управляемого давления действует как резервуар, в котором хранится жидкость, подаваемая в испаритель 204. Так как конденсатор 200 и приемник 202 управляемого давления предназначены для каждого испарителя 204, то хладагент конденсируют в соответствии с необходимостью. Так как хладагент конденсируют в соответствии с необходимостью поблизости от испарителя 204, то нет необходимости в том, чтобы перемещать жидкий хладагент на большие расстояния, а это позволяет резко снизить полный заряд аммиака (например, ориентировочно на 85% по сравнению с традиционной системой охлаждения, имеющей ориентировочно такую же холодопроизводительность). Когда в испарителе 204 требуется больше аммиака, клапаны 216 и 218 открывают, чтобы подавать нужное количество аммиака в испаритель 204, так что аммиак испаряется до того, как он выходит из испарителя 204, и поэтому жидкий аммиак не возвращается назад в компрессорную установку. Клапан 222 прерывает поток аммиака при выключении системы и/или в режиме размораживания.

Работа конденсаторной испарительной системы 106 далее будет объяснена при осуществлении как холодильного цикла, так и цикла размораживания. Когда конденсаторная испарительная система 106 работает в холодильном цикле, газообразный хладагент под давлением конденсации подают через линию 206 горячего газа из компрессорной установки в конденсатор 200. В этом случае, клапан 208 регулирования потока холодильного цикла будет открыт, а клапан 209 регулирования потока горячего газа для размораживания будет закрыт. Газообразный хладагент поступает в конденсатор 200 и конденсируется в жидкий хладагент. В конденсаторе 200 может быть использована любая охлаждающая среда, такая как вода, раствор гликоля и т.п., которую подают насосом через конденсатор 200. Легко можно понять, что теплота, рекуперированная из охлаждающей среды, может быть использована в любом необходимом месте.

Сконденсированный хладагент вытекает из конденсатора 200 в приемник 202 управляемого давления через линию 210 сконденсированного хладагента и через клапан 212 регулирования потока дренажа конденсатора. Сконденсированный хладагент накапливается в приемнике 202 управляемого давления, причем уровень жидкого хладагента может быть задан при помощи узла 240 регулирования уровня жидкости приемника управляемого давления. Жидкий хладагент вытекает из приемника 202 управляемого давления через линию 214 подачи испарителя и через клапаны 216 и 218 подачи жидкости управляемого давления в испаритель 204. Жидкий хладагент в испарителе 204 испаряется и газообразный хладагент отводят из испарителя 204 через LSS линию 220 и всасывающий клапан 222 управления.

Интересно отметить, что, в течение холодильного цикла, не возникает необходимость в том, чтобы испаритель работал с избытком жидкости. При этом, вся жидкость, которая поступает в испаритель 204, может быть использована для того, чтобы обеспечивать охлаждение в результате испарения в газообразный хладагент. В результате, теплота, передаваемая из среды через испаритель и в жидкий хладагент, побуждает жидкий хладагент становиться газообразным хладагентом. Средой может быть среда любого типа, которая типично является охлажденной. В качестве примеров среды можно привести воздух, воду, пищевой продукт, углекислый газ и/или любой другой подходящий хладагент.

Одним из последствий охлаждения является накопление инея и льда на испарителе. Поэтому каждый змеевик, который получает хладагент при низких температурах, достаточных для образования инея и льда, должен проходить через цикл размораживания, чтобы поддерживать змеевик чистым и эффективным. Известны четыре способа удаления инея и льда со змеевика. Эти способы предусматривают использование воды, электрического нагрева, воздуха или горячего газа (такого как аммиак под высоким давлением). CES может работать с любыми указанными способами размораживания, однако CES особенно хорошо адаптирована для размораживания при помощи техники размораживания при помощи горячего газа.

Во время размораживания при помощи горячего газа, поток горячего газообразного хладагента через CES может быть реверсирован так, чтобы размораживать испаритель. Горячий газ может быть подан в испаритель и сконденсирован в жидкий хладагент. Полученный жидкий хладагент может быть испарен в конденсаторе. Эту операцию испарения можно назвать "локальным испарением", потому что она происходит внутри CES. В результате, можно избежать направления жидкого хладагента в централизованный резервуар, такой как аккумулятор для хранения. Таким образом, CES позволяет произвести размораживание при помощи горячего газа испарителей, без необходимости хранения больших количеств жидкого хладагента.

Во время размораживания при помощи горячего газа, газообразный аммиак высокого давления, который обычно поступает в конденсатор, вместо этого направляют в испаритель. Этот горячий газ конденсируется в жидкость, в результате чего испаритель нагревается, при этом внутренняя температура испарителя становится достаточно высокой для того, чтобы расплавился лед снаружи на змеевиках. В известных ранее системах охлаждения часто отбирают эту сконденсированную жидкость и направляют ее назад по трубам в большие резервуары, откуда ее опять используют для охлаждения. В отличие от этого, система охлаждения, в которой используют CES, позволяет использовать сконденсированный хладагент, образованный во время размораживания при помощи горячего газа, чтобы испарять его назад в газ для охлаждения среды конденсации, для того, чтобы исключить избыток жидкого аммиака в системе.

Во время цикла размораживания, газообразный хладагент под давлением конденсации подают через линию 206 горячего газа в конденсатор 204'. Газообразный хладагент протекает через клапан 209 регулирования потока горячего газа для размораживания (при этом клапан 208 управления холодильным циклом закрыт), через линию 214 подачи испарителя и через питающий клапан 218. Газообразный хладагент внутри конденсатора 204' будут сконденсирован в жидкий хладагент (который, следовательно, расплавляет лед и иней) и будут отведен через линию 224 отбора жидкого хладагента и клапан 226 конденсата размораживания. Во время размораживания, всасывающий клапан 222 управления может быть закрыт.Жидкий хладагент затем протекает через линию 224 отбора жидкого хладагента и в приемник 202 управляемого давления. Жидкий хладагент вытекает из приемника 202 управляемого давления через линию 228 жидкого хладагента размораживания и через клапан 230 подачи конденсата размораживания для испарения и втекает в испаритель 200'. В этот момент, клапан 216 подачи жидкости под управляемым давлением и клапан 212 регулирования потока дренирования конденсатора закрыты, а клапан 230 подачи конденсата размораживания для испарения открыт и может производить регулирование потока. Во время цикла размораживания, жидкий хладагент внутри испарителя 200' испаряется, чтобы образовать газообразный хладагент, и полученный газообразный хладагент отводят через HSS линию 232. Более того, клапан 234 управления давлением конденсата размораживания для испарения открыт и производит регулирование потока, а клапан 208 регулирования потока холодильного цикла закрыт.

Легко можно понять, что в течение цикла размораживания при помощи горячего газа, среда на другой стороне конденсатора 204' является нагретой, а среда на другой стороне испарителя 200' является охлажденной. Испарение, которое может происходить во время цикла размораживания, имеет дополнительный эффект, связанный с тем, что оно помогает охлаждать среду (такую как вода или смесь воды с гликолем) в системе конденсации, что позволяет экономить электроэнергию, так как это позволяет понизить давление нагнетания компрессоров и понизить температуру среды охлаждения теплообменника.

Следует иметь в виду, что CES может быть использована без цикла размораживания при помощи горячего газа. Другие типы размораживания могут быть использованы с CES, в том числе размораживание при помощи воздуха, размораживание при помощи воды или размораживание при помощи электроэнергии. Что касается схем, показанных на фиг. 2-4, специалисты в данной области легко поймут, как необходимо модифицировать систему, чтобы исключить размораживания при помощи горячего газа и вместо этого использовать размораживание при помощи воздуха, размораживание при помощи воды или размораживание при помощи электроэнергии.

Децентрализованная конденсаторная система охлаждения (DCRS) выгодным образом позволяет исключить использование большого централизованного конденсатора или конденсаторного хозяйства. Кроме того, DCRS может быть охарактеризована как имеющая централизованный компрессор и децентрализованные конденсаторы. Возвратный газообразный хладагент может быть сжат при помощи компрессора и затем направлен в конденсаторные испарительные системы. Примерные компрессоры включают в себя одноступенчатые и многоступенчатые компрессоры. Примерные типы компрессоров, которые могут быть использованы, включают в себя поршневые компрессоры, винтовые компрессоры, ротационные пластинчатые компрессоры и компрессоры со спиральной камерой. Как правило, газообразный хладагент возвращается в компрессор через аккумулятор 122 или 126.

Аккумуляторы обычно имеют такие размеры, что скорость поступающего газа снижается в достаточной степени для того, чтобы любой жидкий хладагент, увлеченный в газообразный хладагент, отделялся от него (выпадал в осадок), так чтобы жидкость не всасывалась в компрессорную установку 102. Могут быть предусмотрены один или несколько аккумуляторов или промежуточных охладителей. Может быть предусмотрена система 92 контроля уровня, позволяющая контролировать количество жидкого хладагента в аккумуляторе. Избыточный жидкий хладагент в аккумуляторе может быть удален или испарен. Система 92 контроля уровня является известной и может быть выполнена как поплавковое реле уровня или импедансный уровнемер, позволяющие контролировать количество хладагента в аккумуляторе. Избыточный жидкий хладагент в аккумуляторе может быть выпарен, например, с использованием электрического нагревания или горячего газа, или удален за счет испарения через теплообменник.

Описанные здесь свыше три известные ранее системы для перемещения жидкости из центрального конденсатора в испаритель (система с жидкостным насосом или система избыточной подачи жидкости, система прямого расширения и система с насосным барабаном) типично требуют использования длинных труб, наполненных жидким хладагентом (то есть аммиаком), который нагнетают из указанных централизованных резервуаров в каждый испаритель. Эти длинные магистрали жидкого аммиака могут быть исключены за счет использования децентрализованных конденсаторов. Альтернативно, конденсатор может иметь размеры и конфигурацию, согласованные с соответствующим испарителем. Небольшие конденсаторы и приемники управляемого давления могут быть предусмотрены для каждого испарителя. Чтобы подавать аммиак в испаритель, выпуск компрессора соединен с коллектором, питающим каждый конденсатор. В качестве примера укажем, что труба диаметром 3 дюйма и длиной 100 футов, заполненная жидким аммиаком при температуре -20°F, типично идет от центрального бака к различным испарителям в промышленной холодильной установке и содержит около 208 фунтов аммиака. Чтобы обеспечивать аналогичную производительность, в системе в соответствии с настоящим изобретением необходимо использовать трубу диаметром 5 дюймов для подачи аммиака в различные CESs, однако эта труба будет заполнена не жидкостью, а газом высокого давления. Поэтому секция 100 футов трубы диаметром 5 дюймов, содержащая газ при температуре подачи 85°F, будет содержать только около 7.7 фунта аммиака. Это приводит к снижению на 96.3% количества аммиака в главной питающей трубе холодильной установки на аммиаке. Несмотря на то, что человек, не сведущий в холодильной технике, может подумать, что это количество аммиака является недостаточным, следует отметить, что газ перемешается с намного большей скоростью, чем жидкость, причем также важно иметь в виду, что в стандартных системах охлаждения обычно используют избыток жидкости, и при этом только 25% жидкости фактически испаряют, а большую часть возвращают в резервуар не испаренной, после чего ее вновь подают в трубу.

Диаметры резервуара аккумулятора или промежуточного охладителя не могут быть уменьшены в DCRS по сравнению с описанными здесь выше традиционными или известными ранее системами, так как эти диаметры часто выбирают на основании скорости газа, чтобы можно было удалить увлеченную жидкость из потока газа. Однако, в DCRS, эти аккумуляторы или промежуточные охладители не содержат или главным образом не содержат жидкого хладагента, если только разработчик или оператор не решил их использовать в качестве резервуара для хранения избытка хладагента. В традиционных системах, эти резервуары обычно содержат до 50% по объему жидкого аммиака, что вызвано требованиями к высоте столба жидкости над всасывающим патрубком насоса в традиционных насосах для аммиака. Поэтому можно подсчитать, что в типичной системе на 1,000 тонн, аккумулятор и промежуточный охладитель могут содержать около 20,926 фунта аммиака, если поддерживать традиционный уровень 50%. В DCRS, кроме указанного здесь выше хранения по усмотрению разработчика или оператора, единственной жидкостью, которую хранят в любом резервуаре, является жидкость, находящаяся в приемнике управляемого давления в каждой CES. Было подсчитано, что количество этой жидкости при нормальной работе в системе на 1,000 тонн суммарно составляет около 953 фунтов аммиака. Это означает снижение ориентировочно на 95%.

Дополнительно, большие централизованные испарительные конденсаторы имеют 20% их объема, заполненного жидким аммиаком. Например, типичный испарительный конденсатор на 1,000 тонн охлаждения, который в настоящее время имеется в продаже, имеет заряд аммиака около 2,122 фунта. За счет использования пластинчатых теплообменников в CES, полный заряд аммиака в различных конденсаторах в 1,000 тонной DCRS системе составит 124 фунта. Это означает снижение ориентировочно на 94%.

Испарители, имеющиеся в каждой CES, содержат ориентировочно 30% по объему жидкости, если CES работает как система прямого расширения, что является предпочтительным для снижения полного заряда хладагента в DCRS. Однако, CES может быть настроена для работы с испарителем, в котором используют подачу с переполнением, с рециркуляцией жидкости или с насосным барабаном. Эти альтернативные способы изменяют схему CES, чтобы приспосабливаться к использованному способу, однако общая концепция конденсации газа высокого давления в CES не изменяется, так что базовая схема DCRS изменяться не будет. Однако, если CES сконфигурирована для использования одного из указанных альтернативных способов, количество аммиака в каждой CES будет больше, но при этом в остальной части DCRS системы количество аммиака не изменится.

Так как каждая промышленная система охлаждения выполнена в соответствии со специфическими требованиями охлаждения, трудно произвести сравнение систем. Однако, на основании описанного уменьшения заряда хладагента, можно считать, что среднее уменьшение заряда хладагента в DCRS может составлять около 90%. Это является особенно важным, когда хладагент является аммиаком. Аммиак классифицирован Профессиональной Администрацией Безопасности и Здравоохранения США (OSHA) как очень опасный химикат, и поэтому любая система охлаждения, в которой используют 10,000 фунтов аммиака или больше, должна проходить программу управления безопасностью процесса (PSM) в соответствии со стандартом 29 CFR 1910.119. PSM программы обычно являются дорогими и занимают много времени. Исторически, холодильная промышленность была заинтересованы в использовании аммиака, так как он является дешевым. Однако, в свете указанных требований и потому, что любая установка становится безопасней при меньшем количестве аммиака, уменьшение количества аммиака в DCRS является важным. Установки, в которых используют DCRS в качестве системы охлаждения на аммиаке, вероятнее всего будут иметь достаточно малый заряд аммиака, составляющий меньше чем регламентированные OSHA 10,000 фунтов порога PSM, причем такие установки являются более безопасными.

Кроме того, так как главные трубы, которые идут между различными CESs и аккумуляторами и промежуточными охладителями, содержат так мало аммиака, что в случае катастрофического выпуска в результате разрыва трубы, количество выпущенного аммиака будет значительно снижено. Это снижение не только важно для повышения безопасности работников, но также важно для охраны окружающей среды. Так как аммиак представляет собой природный хладагент, не являющийся парниковым газом и имеющий более высокую эффективность чем синтетические HCFCs и другие хладагенты, то любое повышение безопасности является очень важным.

Конструкционные материалы обычно должны соответствовать требованиям, установленным ASME (Американским обществом инженеров-механиков), ASHRAE (Американским обществом инженеров по отоплению, охлаждению и кондиционированию воздуха), ANSI (Национальным Институтом Стандартизации США) и IIAR (Международным Институтом охлаждения при помощи аммиака). Клапаны, теплообменники, резервуары, органы управления, трубы, арматура и другие компоненты, а также методики сварки, должны соответствовать этим принятым стандартам. Пластинчатые теплообменники являются предпочтительными теплообменниками, потому что в пластинчатом теплообменнике обычно используют меньшее количество хладагента по сравнению с теплообменниками других типов. Следует иметь в виду, что могут быть использованы различные теплообменники, в том числе кожухотрубные теплообменники, кожухопластинчатые теплообменники, теплообменники типа "труба в трубе" и многотрубные теплообменники, теплообменники со спиральными пластинами, теплообменники с паяными пластинами с оребренной поверхностью теплообмена, поверхностные теплообменники из пластинчатых оребренных труб, теплообменники штыкового типа и теплообменники со спиральными трубами. В теплообменнике может быть использована среда конденсации. Средой конденсации может быть вода или водный раствор, такой как водный раствор гликоля или соляной раствор, или любая другая охлаждающая среда, в том числе углекислый газ, гликоль или другие хладагенты. Испарителем может быть испаритель любого типа, который позволяет производить охлаждение/замораживание любого материала или воздуха.

Принимая во внимание, что различные промышленные системы охлаждения работают различным образом, все же можно подсчитать, что система на 1,000 тонн, в которой используют рециркуляцию жидкости, такая как показанная на фиг. 1, требует около 31,500 фунтов аммиака. В отличие от этого, система охлаждения в соответствии с настоящим изобретением, имеющая такую же емкость 1,000 тонн, требует около 4,000 фунтов аммиака. Это дает снижение количества аммиака ориентировочно на 87%. В зависимости от ряда факторов, в том числе от использования масляного охлаждения и т.п., легко можно обеспечить снижение количества аммиака более чем на 90%.

Несмотря на то что были описаны предпочтительные варианты осуществления изобретения, совершенно ясно, что в него специалистами в данной области могут быть внесены изменения и дополнения, которые не выходят однако за рамки приведенной далее формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНДЕНСАТОРНАЯ ИСПАРИТЕЛЬНАЯ СИСТЕМА (ВАРИАНТЫ) И СПОСОБ ЕЕ ЭКСПЛУАТАЦИИ | 2012 |

|

RU2620609C2 |

| СИСТЕМА БЫСТРОГО РАЗМОРАЖИВАНИЯ | 2012 |

|

RU2582729C2 |

| АГРЕГАТИРОВАННАЯ АММИАЧНАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА С ИСПАРИТЕЛЬНЫМ КОНДЕНСАТОРОМ, ЗАРЯЖАЕМАЯ НЕБОЛЬШИМ КОЛИЧЕСТВОМ ХЛАДАГЕНТА | 2017 |

|

RU2746513C2 |

| ТЕПЛОВОЙ АККУМУЛЯТОР | 2007 |

|

RU2359183C1 |

| ТЕРМОДИНАМИЧЕСКАЯ СИСТЕМА, СОДЕРЖАЩАЯ ФЛЮИД, И СПОСОБ СНИЖЕНИЯ ДАВЛЕНИЯ В НЕЙ | 2019 |

|

RU2753266C1 |

| УСТРОЙСТВО СЖАТИЯ ПАРА | 2019 |

|

RU2776886C2 |

| АГРЕГИРОВАННАЯ ХОЛОДИЛЬНАЯ СИСТЕМА С НИЗКИМ КОЛИЧЕСТВОМ ХОЛОДИЛЬНОГО АГЕНТА | 2015 |

|

RU2684217C2 |

| ВОДОАММИАЧНАЯ СИСТЕМА АБСОРБЦИОННОГО ОХЛАЖДЕНИЯ | 2019 |

|

RU2776906C1 |

| Способ централизованного холодоснабжения предприятия | 1984 |

|

SU1395910A1 |

| СПОСОБ МОДЕРНИЗАЦИИ АБСОРБЦИОННО-ОХЛАДИТЕЛЬНОЙ СИСТЕМЫ | 2017 |

|

RU2735052C2 |

Изобретение относится к системам охлаждения. Предлагается система охлаждения, которая содержит: (a) компрессорную установку для сжимания газообразного хладагента от первого давления до второго давления, причем вторым давлением является давление конденсации; (b) множество конденсаторных испарительных систем, причем каждая конденсаторная испарительная система содержит: (1) конденсатор для приема газообразного хладагента под давлением конденсации и для конденсации хладагента в жидкий хладагент; (2) приемник управляемого давления для хранения жидкого хладагента, поступившего из конденсатора; и (3) испаритель для испарения жидкого хладагента, поступившего из приемника управляемого давления, чтобы образовать газообразный хладагент; (c) первую линию подачи газообразного хладагента, предназначенную для подачи газообразного хладагента под вторым давлением из компрессорной установки во множество конденсаторных испарительных систем; и (d) вторую линию подачи газообразного хладагента, предназначенную для подачи газообразного хладагента из множества конденсаторных испарительных систем в компрессорную установку. 3 н. и 12 з.п. ф-лы, 4 ил.

1. Система охлаждения, которая содержит:

(a) компрессорную установку для сжимания газообразного хладагента от первого давления до второго давления, причем вторым давлением является давление конденсации;

(b) множество конденсаторных испарительных систем, установленных параллельно, причем каждая установленная параллельно конденсаторная испарительная система содержит:

(1) конденсатор для приема газообразного хладагента под давлением конденсации и для конденсации газообразного хладагента в жидкий хладагент;

(2) приемник управляемого давления для хранения жидкого хладагента, поступившего из конденсатора; и

(3) испаритель для испарения жидкого хладагента, поступившего из приемника управляемого давления, чтобы образовать газообразный хладагент;

(c) первую линию подачи газообразного хладагента, предназначенную для подачи газообразного хладагента под вторым давлением из компрессорной установки во множество конденсаторных испарительных систем; и

(d) вторую линию подачи газообразного хладагента, предназначенную для подачи газообразного хладагента из множества конденсаторных испарительных систем в компрессорную установку.