Область техники, к которой относится изобретение

Настоящее изобретение относится к способу модернизации абсорбционно-охладительной системы, в частности, модернизации системы, используемой для охлаждения технологического газа установки для производства аммиака.

Уровень техники

Основными составными частями абсорбционно-охладительной системы (абсорбционного охлаждения) являются испаритель, в котором происходит испарение жидкого хладагента с получением эффекта охлаждения, абсорбер, в котором пары хладагента поглощаются бедным раствором хладагента в подходящем растворителе, с получением богатого раствора и выделением некоторого количества теплоты, десорбер, в котором из указанного богатого раствора экстрагируются пары хладагента и вышеупомянутый бедный раствор отделяется для дальнейшего использования в абсорбере, аппарат воздушного охлаждения, в котором пары хладагента конденсируются для получения вышеупомянутого жидкого хладагента, который затем становится доступен для процесса испарения. Таким образом формируется бедный раствор, так как обеспечивается наиболее низкая концентрация компонента с низкой точкой кипения.

Движущей силой данного технологического процесса является теплота, подводимая в десорбер для отделения паров хладагента от богатого раствора. Низкотемпературная теплота отводится аппаратом воздушного охлаждения и абсорбером. В общем случае, выделенная в абсорбере теплота передается к охлаждающей воде путем косвенного теплообмена.

Испаритель и абсорбер работают при первом давлении, а десорбер и аппарат воздушного охлаждения - при втором давлении, превышающем первое. Как правило, первое давление находится в диапазоне между вакуумом и избыточным давлением 5 бар.

Известно несколько вариантов пар "абсорбент-хладагент". Самые обычные из них - это сочетания воды с аммиаком и бромистого лития с водой.

Абсорбционно-охладительные системы используются, среди прочего, для охлаждения технологического газа в установках для производства аммиака.

Установка для производства аммиака по существу содержит головную секцию для получения из углеводородного исходного сырья подпиточного синтез-газа, в состав которого входят водород Н2 и азот N2, секцию сжатия для повышения давления подпиточного газа до давления, при котором протекает процесс синтеза, и контур синтеза для каталитического преобразования подпиточного газа в газообразный продукт, главным компонентом которого является аммиак.

Указанные подпиточный газ и газообразный продукт получаются при повышенных температурах и обычно происходит последовательная рекуперация энтальпии указанного газа в ряде теплообменников, включая, например, котлы-утилизаторы и/или питательную воду для котлов (BFW, сокр. от англ. "boiler feed water"). Обычно абсорбционно-охладительные системы используются для охлаждения газообразного продукта ниже по потоку от водяного охладителя или газо-газового теплообменного аппарата для конденсации и отделения аммиака от указанного газообразного продукта.

Тем не менее, известные из уровня техники абсорбционно-охладительные системы имеют ряд недостатков.

Первый недостаток заключается в сильной зависимости от окружающей температуры, что снижает эффективность абсорбционно-охладительной системы в условиях высокой температуры окружающей среды (например, в теплое время года).

В частности, температура окружающей среды воздействует на конденсацию паров хладагента в аппарате воздушного охлаждения. Более высокая температура охлаждающего воздуха приводит к более низкой разности температур (ΔT) между охлаждающим воздухом и хладагентом и, следовательно, к большему давлению конденсации. Увеличение давления конденсации вызывает соответствующее возрастание давления в десорбере, а более высокое давление в десорбере уменьшает величину доступной рекуперационной теплоты, вследствие чего извлекается меньше хладагента и доступна меньшая мощность охлаждения.

Более того, вследствие неполной экстракции хладагента в десорбере, бедный раствор, отделенный из десорбера, содержит отнюдь не пренебрежимо малые количества хладагента, что делает его менее эффективным в процессе абсорбции.

Известны попытки, предпринимавшиеся с целью устранения этих недостатков. Например, использование для конденсации газообразного хладагента охлаждающей воды вместо использования охлаждающего воздуха дало частичное разрешение вышеперечисленных проблем. Тем не менее, из-за больших количеств воды уже и так требовавшихся абсорбционно-охладительным устройством, применение дополнительного количества воды крайне нежелательно. Вдобавок к этому, не везде можно получить доступ к свежей воде.

Еще один недостаток, связанный с сильной зависимостью абсорбционно-охладительной системы от окружающей температуры, состоит в том, что использованная в абсорбере охлаждающая вода имеет повышенную температуру, а потому не в состоянии обеспечить эффективное охлаждение богатого раствора. Это влечет за собой увеличение рабочего давления абсорбера и испарителя, что является заметным недостатком.

Для устранения вышеупомянутой проблемы можно было бы обеспечить подвод к абсорберу дополнительного количества воды. Однако и при этом решении все еще сохраняется недостаток, связанный с повышенным водопотреблением. Кроме того, при модернизации существующей установки увеличение потока воды к абсорберу, как правило, вызовет неприемлемое увеличение перепада давления.

Раскрытие изобретения

Задача настоящего изобретения состоит в устранении вышеупомянутых недостатков, существовавших в уровне техники. В частности, задачей настоящего изобретения является разработка способа модернизации абсорбционно-охладительной системы, позволившего бы исключить отрицательное влияние увеличения температуры окружающей среды на ее эксплуатационные характеристики.

Поставленная задача решается согласно изобретению способом модернизации абсорбционно-охладительной системы, охарактеризованным в пункте 1 формулы изобретения.

Указанная абсорбционно-охладительная система содержит испаритель, в котором жидкий хладагент испаряется с получением паров хладагента, абсорбер, в котором указанный пары поглощаются в подходящем бедном растворе с получением обогащенного раствора и выделением теплоты, отводимой охлаждающей средой, десорбер, в котором указанный обогащенный раствор нагревается, что вызывает испарение хладагента с получением бедного раствора, аппарат воздушного охлаждения, в котором хладагент, покидающий десорбер, конденсируется за счет теплообмена с охлаждающим воздухом с получением вышеупомянутого жидкого хладагента.

Предлагаемый в изобретении способ модернизации предусматривает замену аппарата воздушного охлаждения, расположенного ниже по потоку за десорбером, на испарительный конденсатор.

Бедный раствор представляет собой раствор с наиболее низкой концентрацией компонента с низкой точкой кипения в растворителе, а обогащенный раствор - это раствор с высокой концентрацией такого компонента в указанном растворителе.

В случае водоаммиачных абсорбционных систем и подобных систем, в которых компонентом с высокой температурой кипения является вода, бедный раствор также представляет собой слабый раствор хладагента в подходящем растворителе, в то время как обогащенный раствор - это концентрированный раствор хладагента в указанном растворителе.

Предпочтительно, чтобы указанный испарительный конденсатор содержал конденсационную трубу, внутри которой циркулирует хладагент, подлежащий конденсации. По конденсационной трубе распыляют некоторое количество воды и обеспечивают принудительное прохождение потока воздуха поверх этой трубы, что вызывает испарение по меньшей мере части распыленной воды и отвод теплоты от трубы и находящегося внутри нее хладагента. Предпочтительно, чтобы указанная труба представляла собой змеевик.

Использование испарительного конденсатора в указанной абсорбционно-охладительной системе обладает рядом преимуществом по сравнению с применением аппарата воздушного охлаждения.

Первое преимущество состоит в уменьшении температуры конденсации и, как следствие этого, снижении давления конденсации. Это влечет за собой уменьшение давления десорбции (оно то же самое, как давление конденсации), а следовательно, доступно больше рекуперационной теплоты, экстрагируется большее количество хладагента и доступно больше жидкого хладагента для возобновления цикла охлаждения. Пройдя предлагаемую в изобретении модернизацию, абсорбционно-охладительная система в конечном итоге становится намного более эффективной и уменьшается ее чувствительность к окружающей температуре.

Предпочтительно, чтобы отводящая теплоту от абсорбера охлаждающая среда представляла собой воду.

В некоторых вариантах осуществления абсорбер содержит несколько (группу) теплообменников, последовательно обходимых указанной охлаждающей средой. Соответственно, охлаждающая среда, покидающая первый теплообменник, проходит к следующему, второму теплообменнику и т.д.

В вышеописанных случаях и в предпочтительном варианте осуществления настоящего изобретения создают разрыв линии для подачи охлаждающей среды по меньшей мере в одном месте, между одним теплообменником и следующим из ряда последовательных. В соответствии с этим, существующие теплообменники (их несколько) делятся на первую секцию теплообмена и по меньшей мере одну дополнительную секцию теплообмена, и сформированные таким образом секции теплообмена изолированы друг от друга со стороны охлаждающей среды, и затем устанавливают по меньшей мере одну новую линию для подачи потока дополнительной охлаждающей среды к по меньшей мере указанной второй секции теплообмена.

Предпочтительно, чтобы указанные по меньшей мере первая и дополнительная секции теплообмена запитывались параллельно, соответственно первоначальным потоком охлаждающей среды и дополнительным потоком охлаждающей среды.

Каждая секция может содержать один или более существующих теплообменников. Предпочтительно, чтобы вновь образованные секции теплообмена содержали несколько теплообменников, и было обеспечено последовательное обхождение теплообменников каждой секции соответствующей охлаждающей средой, которая, соответственно, проходит от одного теплообменника к следующему из них.

Предпочтительно, чтобы функционирование указанной по меньшей мере одной дополнительной секции теплообмена обеспечивали при температуре, превышающей рабочую температуру указанной первой секции теплообмена.

В некоторых вариантах осуществления создают разрыв существующей линии охлаждающей среды в одной точке существующей последовательности, с образованием в результате первой секции теплообмена, работающей при более низкой температуре, и второй секции теплообмена, работающей при более высокой температуре, и вновь установленная линия охлаждающей среды обеспечивает доставку дополнительной воды к указанной второй секции теплообмена. Например, в предпочтительном варианте осуществления абсорбер имеет четыре теплообменника, которые поделены на первую и вторую секции, по два в каждой.

В результате этого первая и вторая секции запитываются параллельно, соответственно первоначальным потоком охлаждающей воды и дополнительным воды. В пределах конкретной секции теплообмена образующие ее теплообменники запитываются последовательно соответствующей охлаждающей водой (т.е., соответственно, первоначальной или дополнительной водой).

В прочих вариантах осуществления создают разрыв существующей линии охлаждающей среды более чем в одной точке последовательности, с образованием в результате более двух секций теплообмена. В соответствии с этим, устанавливают ряд линий, количество которых равно числу точек разрыва, предназначенных для подачи охлаждающей среды к секциям теплообмена, расположенным после первой секции, которая по-прежнему запитывается первоначальным потоком охлаждающей среды.

Вышеперечисленное позволяет достичь оптимального компромисса между адекватным эффектом охлаждения абсорбера и адекватным уровнем давления внутри испарителя и абсорбера, работающих при одинаковом давлении.

Изобретение можно осуществить с использованием различных коммерчески доступных пар "хладагент-абсорбент". Как изложено выше, в предпочтительном варианте осуществления в качестве хладагента используют аммиак, а в качестве абсорбента (или растворителя) - воду. Такой вариант является наиболее благоприятным для отрицательных температур хладагента.

В предпочтительном варианте осуществления десорбер представляет собой ректификационную колонну, которая снабжается раствором, предварительно полученным в абсорбере. Соответственно, газообразный хладагент отделяется из верхней части ректификационной колонны, а бедный раствор возвращается на рекуперацию из нижней части. Бедный раствор представляет собой слабый раствор хладагента в растворителе.

В случае использования водо-аммиачной системы ректификационная колонна является особенно предпочтительной, так как минимизирует наличие воды в аммиакосодержащем хладагенте, извлеченном из верхней части, и позволяет избежать замерзания воды в случае эксплуатации системы для процесса охлаждения с температурой ниже 0°С и скапливания воды в испарителе, что понизило бы давление в испарителе и оказало бы отрицательное влияние на эксплуатационные характеристики системы.

Предпочтительно, чтобы перед поступлением в десорбер обогащенный раствор, покидающий абсорбер, проходил через насос, повышающий его давление до более высокого, равного давлению в десорбере.

Предпочтительно, чтобы перед поступлением в десорбер указанный обогащенный раствор предварительно нагревался в теплообменнике за счет теплообмена с бедным раствором, покидающим нижнюю часть десорбера.

В предпочтительном варианте осуществления газообразный хладагент покидающий верхнюю часть десорбера, перед поступлением в испарительный конденсатор охлаждают в теплообменнике, расположенном ниже по потоку за десорбером.

Особенно привлекательной областью применения предлагаемого в изобретении способа является абсорбционно-охладительная система, используемая для охлаждения подпиточного газа или газообразного продукта из установки для производства аммиака.

Другим аспектом изобретения является абсорбционно-охладительная система, содержащая испаритель, в котором жидкий хладагент испаряется с получением газообразного хладагента, абсорбер, в котором указанный газообразный хладагент поглощается в бедном растворе с получением обогащенного раствора и выделением теплоты, отводимой охлаждающей средой, десорбер, в котором нагревается обогащенный раствор, что вызывает испарение хладагента с образованием газообразного хладагента и бедного раствора, и испарительный конденсатор, в котором газообразный хладагент, покидающий десорбер, конденсируется с получением указанного жидкого хладагента.

В предпочтительном варианте выполнения указанный абсорбер содержит несколько теплообменников, поделенных на по меньшей мере первую секцию теплообмена и вторую секцию теплообмена, каждая из которых включает в себя один или более теплообменников.

Предпочтительно, чтобы указанные первая и вторая секции теплообмена запитывались параллельно, соответственно, первой и второй охлаждающей средой. В пределах каждой секции теплообмена формирующие ее теплообменники запитываются соответствующей охлаждающей средой последовательно.

Предпочтительно, чтобы десорбер представлял собой ректификационную колонну, в которой из верхней части происходит отделение газообразного хладагента, а из нижней части - бедного раствора, при этом указанный бедный раствор возвращается в цикл, направляясь к абсорберу.

Предпочтительно, чтобы указанная абсорбционно-охладительная система ниже по потоку за абсорбером содержала насос, повышающий давление обогащенного раствора, покидающего абсорбер, до более высокого давления, равного давлению в десорбере.

Предпочтительно, чтобы указанная абсорбционно-охладительная система выше по потоку от указанного десорбера содержала теплообменник, в котором обогащенный раствор предварительно нагревается за счет теплообмена с бедным раствором, покидающим нижнюю часть десорбера, который, в свою очередь, охлаждается.

Предпочтительно, чтобы указанная абсорбционно-охладительная система ниже по потоку за десорбером содержала теплообменник, в котором происходит охлаждение газообразного хладагента, покидающего нижнюю часть десорбера, перед его поступлением в испарительный конденсатор.

В предпочтительных вариантах осуществления в качестве хладагента используют аммиак, а бедный раствор представляет собой слабый раствор аммиака в воде.

Краткое описание чертежей

Другие преимущества изобретения будут понятны из приведенного ниже подробного описания предпочтительного варианта его осуществления, поясняемого чертежами, на которых:

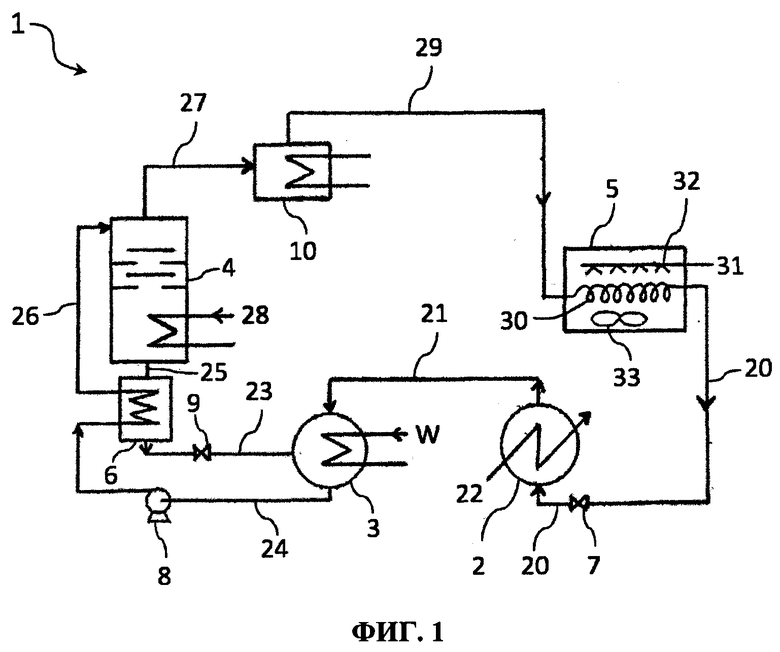

на фиг. 1 - упрощенное схематическое изображение предлагаемой в изобретении абсорбционно-охладительной секции;

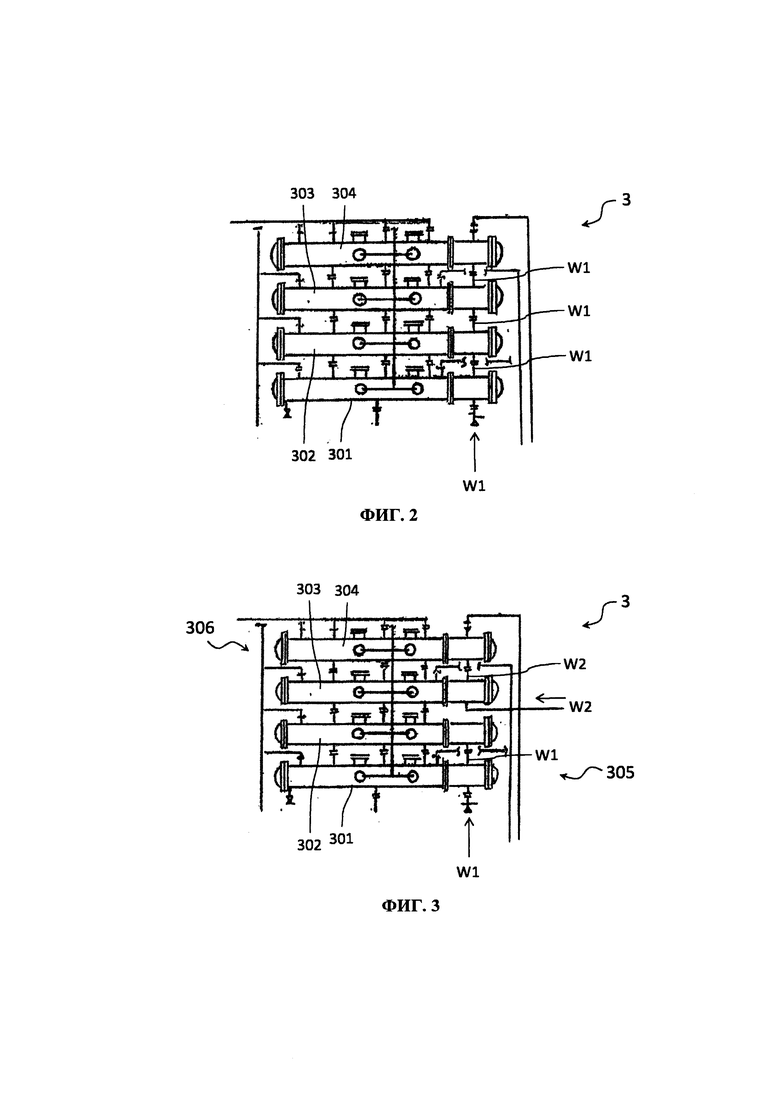

на фиг. 2 - более подробное изображение абсорбера известной из уровня техники абсорбционно-охладительной секции;

на фиг. 3 - более подробное изображение абсорбера абсорбционно-охладительной секции, показанной на фиг. 1.

Осуществление изобретения

Показанная на фиг. 1 абсорбционно-охладительная секция 1 по существу содержит испаритель 2, абсорбер 3, десорбер 4 и испарительный конденсатор 5, а в качестве пары "абсорбент-хладагент" в ней используется сочетание воды и аммиака.

Испаритель 2 запитывается жидким аммиаком 20 под низким давлением, испаряющимся с получением аммиачных паров 21 и охлаждением потока 22, например, представляющего собой газообразный продукт установки для производства аммиака.

Указанные аммиачные пары 21 поглощаются в абсорбере 3 бедным раствором 23 аммиака с помощью охлаждающей воды W, с получением богатого раствора 24 аммиака.

Указанный богатый раствор 24 отправляется в десорбер 4 через насос 8 и теплообменник 6, в котором указанный раствор 24 предварительно подогревается выходным потоком 25 бедного раствора, истекающим из указанного десорбера 4. Рекуперация теплоты внутри указанного теплообменника 6 представляет собой преимущество, так как она уменьшает подвод теплоты к указанному десорберу 4 и снижает количество теплоты, подлежащей отводу внутри абсорбера 3.

Находящийся под высоким давлением предварительно подогретый раствор 26 поступает в десорбер 4, где происходит экстракция аммиачных паров 27, которые направляются в испарительный конденсатор 5, в то время как бедный раствор 25 аммиака возвращается в абсорбер 3 через указанный теплообменник 6. После охлаждения в теплообменнике 6 указанный бедный раствор расширяется в вентиле 9 до давления в абсорбере 3, с образованием вышеупомянутого потока 23. Подвод теплоты к указанному десорберу 4 обеспечивается теплоносителем 28 (например, паром).

В предпочтительном варианте указанные аммиачные пары 27, после предварительного охлаждения в теплообменнике 10, отправляются в испарительный конденсатор 5.

Как показано на фиг. 1, пары 29, покидающие указанный теплообменник 10, подаются в указанный испарительный конденсатор 5.

Указанный испарительный конденсатор 5 содержит конденсационный змеевик 30, в который поступают аммиачные пары 29. По конденсационному змеевику 30 посредством подходящих распылителей 32 распыляется некоторое количество воды 31, и посредством вентилятора 33 обеспечивают принудительное прохождение потока воздуха поверх этого змеевика 30, что вызывает испарение части распыленной воды 31. Испарение воды приводит к охлаждению змеевика 30, способствуя конденсации паров 29 в жидкий аммиак 20.

Полученный таким образом жидкий аммиак 20 проходит через расширительный клапан 7, понижающий давление аммиака 20 от давления в конденсаторе 5 до более низкого давления, равного давлению в испарителе 2. Затем аммиак 20 снова испаряется внутри испарителя 2, как описано выше.

Абсорбер 3 содержит несколько кожухотрубных теплообменников 301-304 (см. фиг. 2 и 3). Аммиачные пары 21 смешиваются со слабым раствором 23 аммиака во внешней (со стороны кожуха) части указанных теплообменников 301-304 при давлении, по существу таком же, как давление в испарителе 2 (не считая перепадов давления), с получением богатого раствора 24 аммиака и выделением скрытой теплоты конденсации. Указанная теплота конденсации отводится охлаждающей водой W, протекающей во внутренней (со стороны труб) части теплообменников 301-304.

На фиг. 2 показан процесс работы известного из уровня техники абсорбера. Поток W1 охлаждающей воды подается в первый теплообменник 301, а поток воды, покидающий указанный теплообменник 301, проходит в следующий, второй теплообменник 302. Аналогичным образом, вода, покидающая второй теплообменник 302, проходит в следующий, третий теплообменник 303 и т.д. Соответственно, происходит последовательная запитка теплообменников потоком W1 охлаждающей воды.

С другой стороны, согласно изобретению (см. фиг. 3) создают разрыв водяной линии в выбранном месте, например, между последовательно расположенными теплообменниками 302 и 303, с образованием в результате этого первой секции 305 теплообмена, функционирующей при более низкой температуре, и второй секции 306 теплообмена, с более высокой рабочей температурой.

Устанавливают новую водяную линию W2 для подачи потока дополнительной воды к теплообменнику 303 второй секции 306 теплообмена, и поток воды, покидающей указанный теплообменник 303, проходит в следующий теплообменник 304. С другой стороны, теплообменники 301 и 302 первой секции 305 по-прежнему снабжаются первоначальным потоком W1 воды.

В результате первая секция 305 теплообмена и вторая секция 306 теплообмена запитываются параллельно, соответственно первоначальным потоком W1 охлаждающей воды и дополнительным потоком W2 охлаждающей воды, в то время как в пределах секций 305 и 306 происходит последовательная запитка теплообменников соответствующей охлаждающей водой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОДОАММИАЧНАЯ СИСТЕМА АБСОРБЦИОННОГО ОХЛАЖДЕНИЯ | 2019 |

|

RU2776906C1 |

| СПОСОБ ВОДОАММИАЧНОГО АБСОРБЦИОННОГО ОХЛАЖДЕНИЯ И СПОСОБ МОДЕРНИЗАЦИИ | 2021 |

|

RU2839316C2 |

| ЦИКЛ РЕНКИНА, ОБЪЕДИНЕННЫЙ С АБСОРБЦИОННЫМ ХОЛОДИЛЬНИКОМ | 2011 |

|

RU2581685C2 |

| Способ использования отходящего тепла для производства механической энергии | 1981 |

|

SU1636568A1 |

| УСТАНОВКА ДЛЯ ГЕНЕРИРОВАНИЯ МЕХАНИЧЕСКОЙ ЭНЕРГИИ С ИСПОЛЬЗОВАНИЕМ КОМБИНИРОВАННОГО ЭНЕРГЕТИЧЕСКОГО ЦИКЛА | 2019 |

|

RU2772306C1 |

| Двухступенчатая абсорбционно-компрессионная холодильная установка | 1986 |

|

SU1377542A2 |

| ГЕНЕРАТОРНО-АБСОРБЦИОННЫЙ ТЕПЛООБМЕННЫЙ АППАРАТ ДЛЯ ПЕРЕДАЧИ ТЕПЛОТЫ И СПОСОБ ПРИМЕНЕНИЯ ЕГО В ТЕПЛОВОМ НАСОСЕ | 1994 |

|

RU2125213C1 |

| Способ производства гранулированных комбикормов и установка для его осуществления | 2023 |

|

RU2810055C1 |

| СПОСОБ ОСУШКИ УГЛЕВОДОРОДНОГО ГАЗА ДИЭТИЛЕНГЛИКОЛЕМ | 2016 |

|

RU2634782C1 |

| АБСОРБЦИОННО-ДИФФУЗИОННЫЙ ХОЛОДИЛЬНЫЙ АГРЕГАТ И СПОСОБ ЕГО РАБОТЫ | 1992 |

|

RU2053462C1 |

Изобретение относится к холодильной технике. Способ модернизации абсорбционно-охладительной системы, содержащей испаритель (2), в котором испаряется жидкий хладагент (20) с получением газообразного хладагента (21), абсорбер (3), в котором указанный газообразный хладагент (21) поглощается в подходящем бедном растворе (23) с получением богатого раствора (24) и выделением теплоты, отводимой охлаждающей средой, десорбер (4), в котором нагревается указанный богатый раствор (24), что вызывает испарение хладагента с образованием газообразного хладагента (27) и бедного раствора (23), аппарат воздушного охлаждения, в котором газообразный хладагент, покидающий десорбер (4), конденсируется за счет теплообмена с охлаждающим воздухом с получением указанного жидкого хладагента (20). В предложенном способе аппарат воздушного охлаждения заменяют испарительным конденсатором (5). Абсорбер (3) содержит несколько теплообменников (301-304), через которые последовательно проходит указанная охлаждающая среда (W1) от одного теплообменника к следующему из них. Создают разрыв потока (W1) охлаждающей среды между теплообменником (302) и следующим теплообменником (303), с формированием таким образом первой секции (305) и дополнительной секции (306) теплообмена после указанной первой секции теплообмена. Секции теплообмена изолированы друг от друга со стороны охлаждающей среды, и устанавливают линию (W2) для подачи в указанную дополнительную секцию (306) теплообмена потока дополнительной охлаждающей среды. Техническим результатом является достижение оптимального компромисса между адекватным эффектом охлаждения абсорбера и адекватным уровнем давления внутри испарителя и абсорбера, работающих при одинаковом давлении. 2 н. и 9 з.п. ф-лы, 3 ил.

1. Способ модернизации абсорбционно-охладительной системы, содержащей испаритель (2), в котором жидкий хладагент (20) испаряется с получением газообразного хладагента (21); абсорбер (3), в котором указанный газообразный хладагент (21) поглощается в подходящем бедном растворе (23) с получением богатого раствора (24) и выделением теплоты, отводимой охлаждающей средой; десорбер (4), в котором указанный богатый раствор (24) нагревается, что вызывает испарение хладагента с образованием газообразного хладагента (27) и бедного раствора (23); аппарат воздушного охлаждения, в котором газообразный хладагент, покидающий десорбер (4), конденсируется за счет теплообмена с охлаждающим воздухом с получением указанного жидкого хладагента (20),

отличающийся тем, что аппарат воздушного охлаждения заменяют испарительным конденсатором (5),

причем абсорбер (3) содержит несколько теплообменников (301-304), через которые последовательно проходит указанная охлаждающая среда (W1) от одного теплообменника к следующему из них,

и создают разрыв потока (W1) охлаждающей среды по меньшей мере между одним теплообменником (302) и следующим теплообменником (303), с формированием таким образом первой секции (305) и по меньшей мере одной дополнительной секции (306) теплообмена после указанной первой секции теплообмена, причем секции теплообмена изолированы друг от друга со стороны охлаждающей среды, и устанавливают по меньшей мере одну линию (W2) для подачи в указанную по меньшей мере одну дополнительную секцию (306) теплообмена потока дополнительной охлаждающей среды.

2. Способ по п. 1, в котором указанный испарительный конденсатор (5) содержит конденсационную трубку (30), имеющую внутреннюю поверхность и наружную поверхность, при этом внутренняя поверхность находится в контакте с газообразным хладагентом, а на наружную поверхность распыляется некоторое количество воды (31), и она окутывается воздушным потоком.

3. Способ по п. 1, в котором в указанные первую (305) и по меньшей мере одну дополнительные (306) секции теплообмена параллельно подают соответственно первоначальный поток (W1) охлаждающей среды и дополнительный поток (W2) охлаждающей среды.

4. Способ по п. 1 или 3, в котором указанные первая (305) и по меньшей мере одна дополнительная (306) секции теплообмена содержат один или несколько теплообменников.

5. Способ по любому из пп. 1, 3, 4, в котором указанная по меньшей мере одна дополнительная секция (306) теплообмена содержит несколько теплообменников (303, 304), через которые последовательно проходит указанный поток (W2) дополнительной охлаждающей среды от одного теплообменника (303) к следующему теплообменнику (304) из их числа.

6. Способ по любому из пп. 1, 3-5, в котором функционирование указанной по меньшей мере одной дополнительной секции (306) теплообмена обеспечивают при более высокой температуре, чем для указанной первой секции (305) теплообмена.

7. Способ по любому из пп. 1, 3-6, в котором в качестве охлаждающей среды (W1, W2) для отвода теплоты, выделившейся в абсорбере, используют воду.

8. Способ по любому из предыдущих пунктов, в котором богатый раствор (24) перед поступлением в десорбер (4) предварительно нагревают в теплообменнике (6) за счет теплообмена с бедным раствором (23), покидающим десорбер (4) через нижнюю часть.

9. Способ по любому из предыдущих пунктов, в котором газообразный хладагент (27), покидающий десорбер (4) через верхнюю часть, охлаждают перед его поступлением в испарительный конденсатор (5) в теплообменнике (10), расположенном ниже по потоку за десорбером (4).

10. Способ по любому из предыдущих пунктов, в котором в качестве хладагента используют аммиак, а бедный раствор (23) представляет собой слабый раствор аммиака в воде.

11. Абсорбционно-охладительная система, содержащая:

испаритель (2), в котором жидкий хладагент (20) испаряется с получением газообразного хладагента (21);

абсорбер (3), в котором указанный газообразный хладагент (21) поглощается в бедном растворе (23) с получением богатого раствора (24) и выделением теплоты, отводимой охлаждающей средой (W1, W2);

десорбер (4), в котором нагревается богатый раствор (24), что вызывает испарение хладагента с образованием газообразного хладагента (27) и бедного раствора (23);

испарительный конденсатор (5), в котором газообразный хладагент, покидающий десорбер (4), конденсируется с получением указанного жидкого хладагента (20),

причем указанный абсорбер (3) содержит несколько теплообменников (301-304), поделенных на по меньшей мере первую секцию (305) теплообмена и вторую секцию (306) теплообмена, каждая из которых включает в себя один или более теплообменников,

и через теплообменники первой секции (305) теплообмена обеспечивается последовательное прохождение первого потока (W1) охлаждающей воды, а через теплообменники второй секции (306) теплообмена обеспечивается последовательное прохождение второго потока (W2) охлаждающей воды.

| US 3831397 A, 28.07.1974 | |||

| Стенд для испытания генератора абсорбционно-диффузионного бытового холодильника | 1986 |

|

SU1377541A1 |

| Абсорбционный гелиохолодильник | 1981 |

|

SU976230A1 |

| US 3440832 A, 29.04.1969 | |||

| УСТАНОВКА ДЛЯ ВНУТРИСКВАЖИННОЙ СЕПАРАЦИИ ГАЗА | 2005 |

|

RU2290506C1 |

Авторы

Даты

2020-10-27—Публикация

2017-03-14—Подача