Изобретение относится к цилиндропоршневому блоку, содержащему один цилиндр и один поршень, направляемый в нем с помощью поршневого штока, уплотненный относительно внутренних стенок цилиндра, разграничивающий пространство вытеснения и пространство уравнивания, с, по меньшей мере, одним продольным прорезом, причем в пространстве уравнивания или в пространстве вытеснения расположен один разгружающий поршень, опирающийся с помощью пружины сжатия, уплотненный, по меньшей мере, относительно внутренних стенок цилиндра и причем один тарельчатый клапан вместе с расположенной на стороне пространства вытеснения поверхностью поршня ограничивает путь прохождения.

Такого рода цилиндропоршневой блок известен из документа EP 2006480 B1. При вдвигании поршневого штока этот блок имеет ограниченную мощность амортизации.

Задача изобретения состоит в создании цилиндропоршневого блока с высокими мощностями демпфирования и торможения.

Эта задача решается с помощью признаков независимого пункта формулы изобретения. С этой целью площадь поперечного сечения пути прохождения, умноженная на обратную величину длины пути прохождения и обратную величину среднего арифметического Ra отклонения профиля его ограничительных поверхностей, составляет меньше 50.

Дальнейшие подробности изобретения вытекают из зависимых пунктов формулы изобретения и последующего описания схематически изображенных форм исполнения.

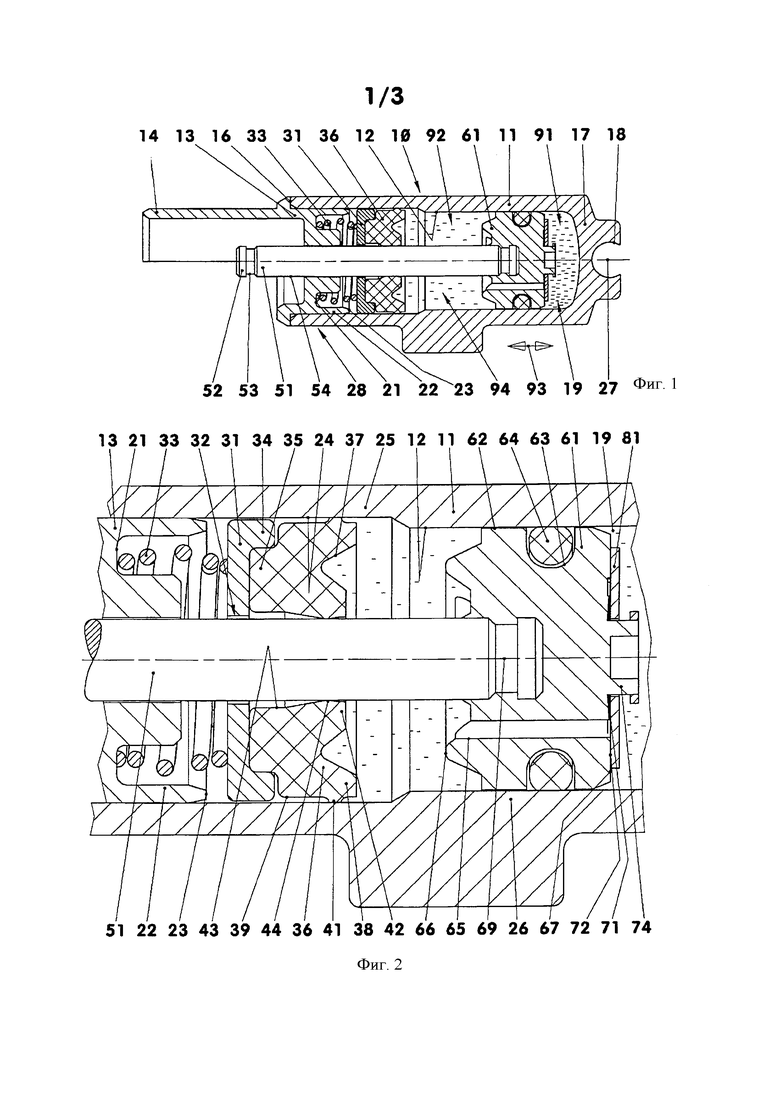

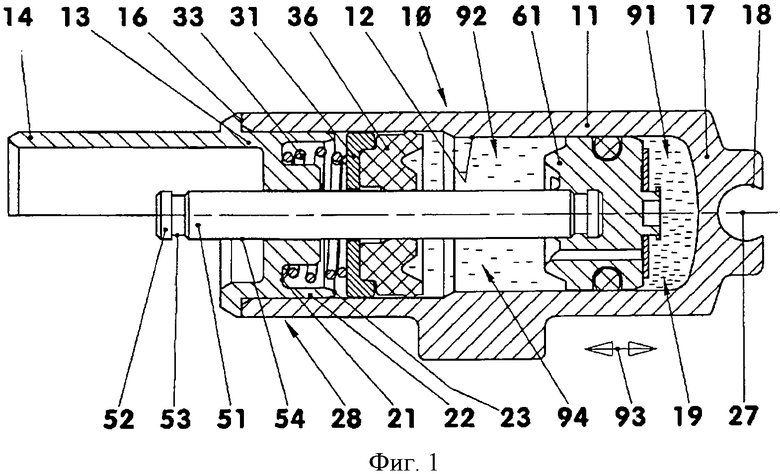

Фиг. 1 - показывает продольное сечение цилиндропоршневого блока;

фиг. 2 - показывает деталь цилиндропоршневого блока по фиг. 1;

фиг. 3 - показывает вид сбоку поршня с прилегающим тарельчатым клапаном;

фиг. 4 - показывает вид сбоку поршня с поднятым тарельчатым клапаном;

фиг. 5 - показывает поршневой шток и поршень с имеющим форму паза каналом;

фиг. 6 - показывает сечение поршневого штока и поршня с имеющей форму шнека поверхностью поршня;

фиг. 7 - показывает деталь поршня по фиг. 6 с тарельчатым клапаном;

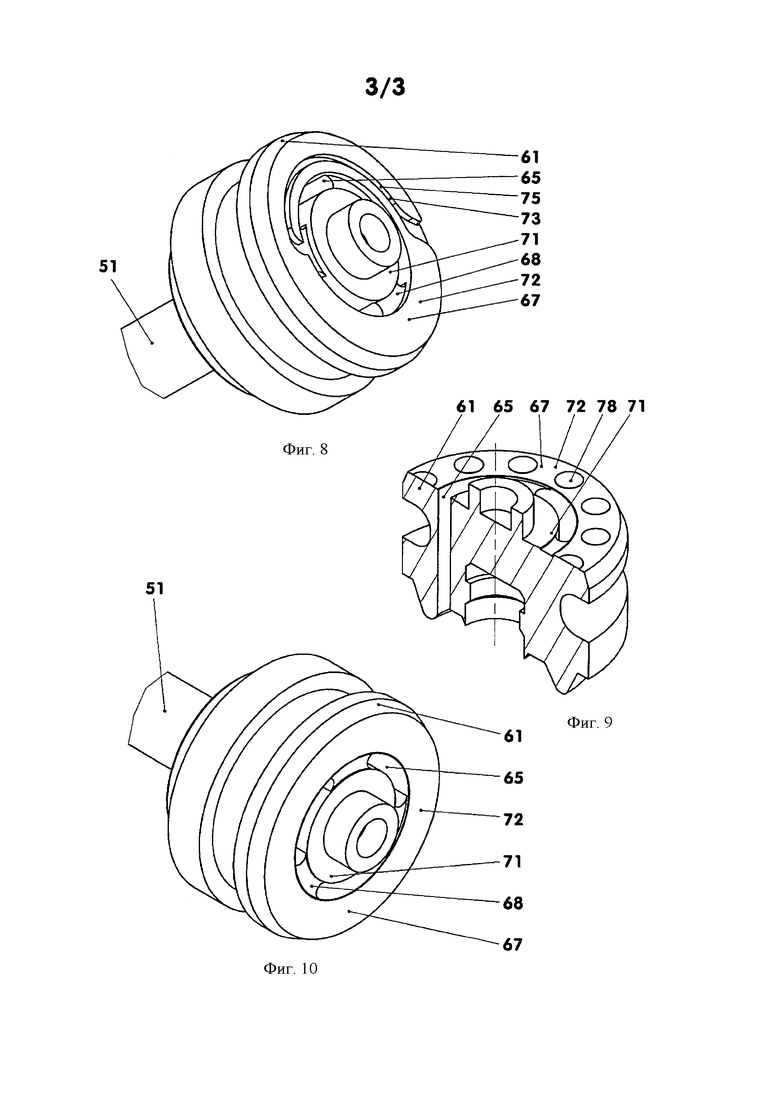

фиг. 8 - показывает поршневой шток и поршень с каналом, имеющим форму спирали;

фиг. 9 - показывает сечение поршня с расположенным на торцевой стороне утолщением;

фиг. 10 показывает поршневой шток и поршень с шероховатым участком торцевой поверхности поршня.

Фиг. 1 показывает цилиндропоршневой блок (10), который используют, например, в качестве гидравлического амортизатора для замедления линейно подвижных масс. На фиг. 2 изображена деталь такого рода цилиндропоршневого блока (10). Цилиндропоршневой блок (10) содержит один цилиндр (11), в котором может перемещаться направляемый поршневым штоком (51) поршень (61). Имеющий форму диска поршень (61) содержит на своей боковой поверхности (62) один кольцевой паз (63), в который установлен уплотнительный элемент (64), например, кольцо (64) круглого сечения. Кольцо (64) круглого сечения прилегает к не содержащей пазов внутренней стенке (12) цилиндра и уплотняет относительно ее поршень (61). Поршневой шток (51) выступает из цилиндра (11) с радиальным зазором сквозь крышку (13) головки цилиндра, В примере исполнения поршневая головка (52) шатуна содержит круговой кольцевой паз (53). В цилиндре (11) может крепиться, например, с помощью фиксирующих выступов крышка (13) головки цилиндра. Имеющий кольцевую форму вставной упор (16) фиксирует положение крышки (13) головки цилиндра в осевом направлении. В примере исполнения крышка (13) головки цилиндра содержит расположенную снаружи оболочку (14), например, защитную оболочку. На выполненном вогнутом дне (17) цилиндра расположен упруго деформируемый зажим (18).

Во внутреннем пространстве (19) цилиндра поршень (61) отграничивает пространство (91) вытеснения от пространства (92) уравнивания. В примере исполнения пространство (91) вытеснения расположено на обращенной от поршневого штока (51) стороне поршня (61), в то время как пространство (92) уравнивания расположено на стороне поршневого штока. Однако, также представляется возможность расположения пространства (91) вытеснения на стороне поршневого штока, а пространства (92) выравнивания - на стороне, обращенной от поршневого штока (51). Поршневой шток (51) может быть выполнен из термопластического или дуропластического полимерного материала, из металлического материала и т.п. В примере исполнения диаметр поршневого штока составляет от 30% до 35% диаметра поршня (61).

В пространстве (92) выравнивания цилиндра (11) расположен с возможностью смещения уравновешивающий поршень (31). В соответствии с фиг. 1 и 2 уравновешивающий поршень (31) насажен с люфтом (32) на поршневой шток (51). Между уравновешивающим поршнем (31) и крышкой (13) головки цилиндра расположен упруго деформируемый элемент (33), например, пружина (33) сжатия. Пружина (33) сжатия охватывает поршневой шток (51) и опирается на разгрузочный поршень (31) и кольцевой паз (21) крышки (13) головки цилиндра. Наружный диаметр пружины (33) сжатия увеличивается от обоих концов пружины в направлении центра пружины. Наружная направляющая (22) пружины образует элемент (23) ограничения хода для разгрузочного поршня (31). Пружина (33) может быть выполнена как винтовая пружина, тарельчатая пружина, деталь из эластомера и т.п.

Разгрузочный поршень (31) содержит на своей обращенной к поршню (61) стороне направляющее кольцо (34). Оно охватывает приемную цапфу (35) уплотнительного элемента (36). Имеющий форму гильзы уплотнительный элемент (36) имеет, по меньшей мере, приблизительно квадратную поверхность поперечного сечения с направленным в направлении поршня (61) кольцевым пазом (37). Наружный участок (38) уплотнительного элемента содержит вращающийся наружный уплотнительный выступ (41), расположенный на цилиндрической окружной поверхности (39). В соответствии с фиг. 1 и 2 этот уплотнительный выступ (41) прижат к внутренней стенке (24) расширенного участка (25) цилиндра (11). Расширение цилиндра (11) составляет, приблизительно 8% относительно внутреннего диаметра цилиндра в области (26) поршня (61).

Внутренний участок (42) уплотнительного элемента имеет цилиндрическую внутреннюю стенку (43) с указывающим вовнутрь, вращающимся уплотнительным выступом (44). Торцевая сторона нижнего участка (42) уплотнительного элемента смещена относительно расположенной на стороне поршня торцевой стороны уплотнительного элемента (36) на 10% длины уплотнительного элемента (36) в направлении разгрузочного поршня (31). Во встроенном состоянии внутренний уплотнительный выступ (44) прижат к окружной поверхности (54) поршневого штока (51). Оба уплотнительных выступа (41, 42) расположены со смещением относительно друг друга в продольном направлении (93).

Поршень (61) укреплен на поршневом штоке (51). Например, он может быть зафиксирован с ним посредством геометрического замыкания, склеен или т.п. Обе части могут быть, однако, соединены между собой также посредством силового замыкания, сплошного соединения и т.п. Поршень (61) может быть также сформован на поршневом штоке. Окружная поверхность (64) поршня (61) выполнена с обеих сторон кольцевого паза (63) цилиндрической. В примере исполнения диаметр поршня (61) составляет 7,35 мм.

В поршне (61) имеются, например, три ориентированных в продольном направлении (93) сквозных отверстия (65), см. фиг. 2, 5 и 6. Они соединяют обращенную к поршневому штоку (51) сторону (66) присоединения поршневого штока с торцевой поверхностью (67). Продольные сквозные отверстия (65) имеют в примере исполнения соответственно почковидную поверхность поперечного сечения и расположены на той же делительной поверхности. На торцевой стороне (67) поршня продольные сквозные отверстия (65), заканчиваются в кольцевом канале (68), коаксиальном оси (69) поршня. Сумма поверхностей поперечных сечений продольных сквозных отверстий (65) в нормальной плоскости к продольному направлению (93) цилиндропоршневого блока (10) составляет в примере исполнения 9,5% поверхности поперечного сечения поршня (61) в той же плоскости. Сумма поверхностей поперечного сечения может составлять от 3% до 15% поверхности поперечного сечения поршня (61).

Торцевая поверхность (67) поршня содержит одну расположенную внутри кольцевого канала (68) внутреннюю поверхность (71) и одну наружную поверхность (72), которая расположена вне кольцевого канала (68). В примере исполнения по фиг. 1-5 обе поверхности лежат в одной и той же плоскости.

В соответствии с фиг. 3-5 на наружной поверхности (72) торцевой поверхности (67) поршня вырезан канал (73). В этом примере исполнения он имеет глубину 0,16 мм и ширину 0,2 мм. Он соединяет кольцевой канал (68) с окружной поверхностью (62). При этом глубина канала (73) соответствует глубине кольцевого канала (68). Канал (73) образует с воображаемой радиалью в направлении к оси (69) поршня угол 45°. В этом примере исполнения величина Ra среднего арифметического отклонения профиля дна (76) цилиндра, а также величина Ra среднего арифметического отклонения профиля поверхностей (77), которые ограничивают канал сбоку, составляют 1,6 мм.

В центре на торцевой поверхности (67) поршня сформирована выступающая из нее наружу скользящая цапфа (74). Скользящая цапфа (74) несет тарельчатый клапан (81), который может перемещаться между двумя концевыми положениями (82, 83) в продольном направлении (93) поршня (61) относительного последнего. В одном концевом положении (82), ср. фиг. 3, тарельчатый клапан (81) прилегает к торцевой поверхности (67) поршня. Во втором концевом положении (83), ср. фиг. 4, в котором тарельчатый клапан (81) находится на расстоянии от торцевой поверхности (67) поршня, стопорный элемент (64) подъема препятствует потере тарельчатого клапана (81).

В примере исполнения тарельчатый клапан (81) имеет постоянную толщину, например, 0,2 мм и расположен в плоскости, проходящей нормально к продольному направлению (93) кольцеобразного поперечного сечения. Тарельчатый клапан (81) изготовлен, например, из упругого гибкого материала. Обращенная к поршню (61), расположенная на стороне поршня поверхность (85) имеет, например, ту же величину Ra среднего арифметического отклонения профиля, что и базовая поверхность (76) канала (73). Она может, однако, по меньшей мере, на участках иметь большую или меньшую величину Ra среднего арифметического отклонения профиля. В указанной плоскости тарельчатый клапан (81) может также иметь треугольное, многоугольное прямоугольное и т.п.поперечное сечение. В изображенном примере исполнения тарельчатый клапан (81) меньше торцевой поверхности (67) поршня. В соответствии с фиг. 1-4 диаметр тарельчатого клапана (81) составляет 86% диаметра поршня (61). Покрытая тарельчатым клапаном (81) длина канала (73) составляет, таким образом, 1,14 мм. Пространство, ограниченное каналом (73) и тарельчатым клапаном (81) называют в последующем путем (95) прохождения.

Из площади поперечного сечения пути (95) прохождения, умноженной на обратную величину длины пути (95) прохождения и на обратную величину среднего арифметического отклонения Ra профиля ограничивающих путь (95) прохождения поверхностей образуется безразмерный параметр. В примере исполнения он составляет 17,5. Этот параметр может лежать в интервале от 0 до 50. В описанных здесь примерах исполнения он лежит в интервале от 1 до 40. Для определения параметра складывают все отдельные величины всех путей (95) прохождении, которые ограничены торцевой поверхностью (67) поршня и тарельчатым клапаном (81). В качестве величины Ra среднего арифметического отклонения профиля используют взвешенную по долям поверхностей величину среднего арифметического отклонения профиля отдельных величин Ra,E ограничивающих поверхностей пути (95) прохождения.

Канал (73) может также располагаться на тарельчатом клапане (81). Также представляется возможным выдавливание в тарельчатом клапане, например, одного канала (73) на стороне поршня и, например, со смещением к нему канала (73). Представляются возможными и другие каналы. Смещение каналов (73) при этом выбирают таким образом, что их проекции на виде сверху на торцевую поверхность (97) поршня не совпадают. Для фиксации углового положения вокруг продольной оси (27) цилиндра крепежные цапфы (74) и/или тарельчатый клапан (81) могут содержать приспособление защиты от проворачивания.

Для сборки цилиндропоршневого блока (10) поршень (61) фиксируют с поршневым штоком, например, с геометрическим замыканием и по мере надобности склеивают, а на поршне (61) монтируют уплотнительный элемент (64) поршня. Кроме того, на поршень (61) насаживают тарельчатый клапан (81) и фиксируют его с помощью стопорного элемента (84) подъема. Цилиндр (11), открытая головка (28) которого при монтаже направлена, например, вверх, заполняется гидравлическим флюидом (94), например, в количестве до 30% его внутреннего объема (19). Теперь монтажный блок с поршнем (61) и поршневым штоком (51) вставляют вперед в цилиндр (11). В завершение на поршневой шток (51) насаживают уплотнительный элемент (36) уравновешивающего поршня и разгрузочный поршень (31). После надвигания пружины (33) на поршневой шток (51) крышку (13) головки цилиндра насаживают на поршневой шток (51) и крепят в цилиндре (11).

При монтаже цилиндропоршневого блока (10) цилиндр (11) крепят с помощью приемного зажима (18) на одном из двух, установленных с возможностью движения относительно друг друга, конструктивных элементах. Поршневой шток (51) входит своим кольцевым пазом (53) в зацепление со вторым из обоих конструктивных узлов или, при исполнении в качестве амортизатора удара, прижимается к нему.

При перемещении друг к другу обоих, установленных с возможностью перемещения относительного друг друга, конструктивных узлов происходит нагружение поршневого штока (51) в направлении дна (17) цилиндра. Поршень (61) оказывает давление на гидравлическое масло (94), причем происходит прижимание линейно перемещаемого на цапфе (74) скольжения тарельчатого клапана (81) к торцевой поверхности (67) цилиндра. При этом соединение кольцевого канала (68) с пространством (91) вытеснения уменьшается до пути (95) прохождения. Большая длина - изображенный на фиг. 5 путь (95) прохождения на 25% больше, чем радиально расположенный путь прохождения - и малое поперечное сечение пути (95) прохождения образуют высокое сопротивление маслу, продавливаемому через путь (95) прохождения. Скорость потока масла существенно дросселируется. Через кольцевой канал (68) вытесненное через пространства (91) вытеснения масло (94) поступает в продольные каналы (65) и сквозь них подается в пространство (92) уравнивания.

В пространстве (92) уравнивания масло оттесняет уплотнительный элемент (36) и разгрузочный поршень (31) в направлении против действия пружины (33). Происходит увеличение полезного внутреннего пространства (19) цилиндропоршневого блока (10). Скорость вдвигания поршневого штока (51) существенно уменьшается. Цилиндропоршневой блок (10) достигает высокой мощности демпфирования и задержки. Концевое положение поршневого штока (51) при вдвигании достигнуто, если либо поршень (61) упирается в дно (17) цилиндра, либо если пространство (92) уравнивания достигло своего максимального объема. Например, в этом случае разгрузочный поршень (31) прилегает к крышке (13) головки цилиндра.

При перемещении обоих конструктивных элементов вновь в направлении друг от друга поршневой шток (51) вытягивается в направлении крышки (13) головки цилиндра. Масло протекает через продольные каналы (65). При этом происходит смещение тарельчатого клапана (81) в продольном направлении (93) в направлении стопорного элемента (84) поднимания. Происходит увеличение расстояния между тарельчатым клапаном (81) и торцевой поверхностью (67) поршня. Теперь масло почти без сопротивления протекает из пространства (92) уравнивания в пространство (91) вытеснения. Ход поршневого штока (51) завершен, если поршень (61) прилегает к уплотнительному элементу (36) и разгрузочный поршень (31) сжал пружину.

Для выдвижения поршневого штока (51) цилиндропоршневой блок (10) может также содержать выдвигающую пружину. Она может быть расположена в конструктивной форме пружины сжатия в пространстве вытеснения или в случае исполнения в качестве пружины растяжения - в пространстве уравнивания. Представляется также возможным расположение воздействующей на поршневой шток (51) выдвижной пружины вне цилиндра (11) цилиндропоршневого блока (10). Такого рода цилиндропоршневой блок может использоваться в качестве амортизатора ударов.

Также представляется возможным расположение разгрузочного поршня (31) в пространстве (91) вытеснения. В этом случае при замедлениях происходит перемещение как поршня (61), так и разгрузочного поршня (31). В зависимости от исполнения пружины (33) разгрузочного поршня сначала срабатывает разгрузочный поршень (31) и затем дроссель (65, 73) поршня или сначала срабатывает дроссель (65, 73), а затем - разгрузочный поршень (31). Представляется возможным также одновременное срабатывание. С помощью такого рода варианта может быть достигнута характеристика демпфирования, зависимая от хода и скорости.

Пространство (91) вытеснения может также располагаться на стороне поршневого штока. Например, в этом случае также тарельчатый клапан (81) насажен на поршень (61) на стороне поршневого штока. Например, в этом случае в обращенной к пространству (91) вытеснения торцевой стороне (67) поршня выполнен канал (73). Также и в этом примере исполнения разгрузочный поршень (31) может быть расположен в пространстве (92) уравнивания или в пространстве (91) вытеснения.

Фиг. 6 показывает диметрическое продольное сечение поршневого штока (51) с поршнем (61), торцевая поверхность (67) которого выполнена в виде шнека. Торцевая поверхность (67) поршня содержит во внутренней поверхности (71) и в наружной поверхности (72) лежащую в радиальной плоскости оси (69) поршня ограничительную поверхность (77), которая перекрывает ступень. В примере исполнения ее высота составляет 0,2 мм. Исходя от базовой поверхности (76) торцевая поверхность (67) поршня поднимается в изображении по фиг. 6 против часовой стрелки с постоянным подъемом вокруг цапф (7) скольжения вплоть до верхнего конца ступени.

В этом примере исполнения как торцевая поверхность (67) поршня, так и обращенная к торцевой поверхности (67) поршня поверхность (85) тарельчатого клапана (81) имеют величину Ra среднего арифметического отклонения от профиля, которая составляет 1,6 мкм.

Дальнейшая конструкция цилиндропоршневого блока (10) соответствует описанному выше. Монтаж также производится во взаимосвязи с описанием приведенного выше примера исполнения.

При выдвигании поршневого штока (51) тарельчатый клапан (81) прижимается к торцевой поверхности (67) поршня. Это показано на фиг. 7. Тарельчатый клапан (81) деформируется, так что путь (95) прохождения принимает форму с приблизительно треугольной поверхностью поперечного сечения.

Параметр пути (95) прохождения, который определяют в соответствии с названной выше формулой, составляет в этом примере исполнения 12,6.

Фиг. 8 показывает узел, состоящий из поршня (61) и поршневого штока (51), причем в торцевой поверхности (67) выдавлен имеющий форму спирали паз (73). Этот канал (73) соединяет кольцевой канал (68) с окружной поверхностью (62) поршня. В примере исполнения он имеет неизменную глубину 0,2 мм. Эта глубина соответствует глубине кольцевого канала (68). Канал (73) в изображении на фиг. 8 закрывает сегмент 180o на одном постоянном радиусе вокруг оси (69) поршня. Он имеет значительную неизменную ширину 0,2 мм. Впуск и выпуск имеют, например, двойную ширину. Дно (76) канала и боковые ограничения (77) канала (73) имеют в этом примере исполнения неизменную величину Ra среднего арифметического отклонения от профиля, которая составляет 1,6 мм.

Также и в этом примере исполнения при вдвигании поршня (61) торцевая поверхность (67) поршня вместе с тарельчатым клапаном (81) ограничивает путь (95) прохождения, образованный каналом (73). Определенный для этой формы исполнения параметр пути (95) прохождения составляет 2,8.

На фиг. 9 изображена следующая форма исполнения поршня (61). В этом изображении наружная поверхность (72) торцевой поверхности поршня содержит утолщения (78), соответственно выступающие из наружной поверхности (72) на сотую часть миллиметра. Диаметр этих утолщений составляет в данном случае 0,8 мм. Все они расположены на одной и той же делительной окружности, диаметр которой составляет, например, 78% диаметра поршня. Также представляется возможным исполнение утолщений (78) на виде сверху в виде трапеции, треугольными, эллиптическими и т.п. В этом примере исполнения внутренняя поверхность (71) приподнята над наружной поверхностью (72) на высоту утолщений (78). Наружная поверхность (72) и обращенная к торцевой поверхности (67) поверхность (85) тарельчатого клапана (81) имеют величину Ra среднего арифметического отклонения от профиля, которая составляет 1,6 мкм.

В этом примере исполнения параметр пути (95) прохождения, который определяют в соответствии с описанным выше, составляет 28,1.

Фиг. 10 показывает блок из одного поршня (61) и одного поршневого штока (51), у которого наружная поверхность (72) торцевой поверхности (67) поршня имеет повышенную шероховатость. Например, выработанная посредством электроэрозионной обработки величина Ra среднего арифметического отклонения профиля наружной поверхности (72) составляет 8,5 мкм. Обращенная к торцевой поверхности (67) поршня поверхность (85) тарельчатого клапана (81) имеет величину Ra среднего арифметического отклонения профиля 1,6 мкм. По мере надобности эта поверхность (85) может иметь также более высокую величину Ra среднего арифметического отклонения профиля. Для описанного примера исполнения, в котором общая наружная поверхность (72) выполнена шероховатой, в соответствии с приведенной выше формулой определенный параметр составляет 38.

Также представляется возможность исполнения шероховатыми только отдельных сегментов наружной поверхности (72). Другие области имеют в этом случае более низкую шероховатость поверхности. Путь (или пути) (95) прохождения определяют в этом случае шероховатыми сегментами поверхности. Также отдельные пути (95) прохождения могут содержать, например, имеющие форму утолщений опорные элементы, которые, среди прочего, могут влиять на деформацию тарельчатого клапана (81).

Представляются также возможными комбинации отдельных примеров исполнения.

Перечень ссылочных обозначений:

10 Цилиндропоршневой блок

11 Цилиндр

21 Внутренняя стенка цилиндра

13 Крышка головки цилиндра

14 Оболочка, защитная оболочка

16 Длина вдвигания

17 Дно цилиндра

18 Приемный зажим

19 Внутреннее пространство цилиндра

21 Кольцевой паз в (13)

22 Наружная направляющая пружины

23 Ограничение хода

24 Внутренняя стенка для (25)

25 Расширенный участок

26 Область поршня

27 Продольная ось цилиндра

28 Головка цилиндра

31 Разгрузочный поршень

32 Люфт

33 Упруго деформируемый элемент, пружина сжатия

34 Направляющее кольцо

35 Приемная цапфа

36 Уплотнительный элемент

37 Кольцевой паз

38 Участок уплотнительного элемента, наружный

39 Окружная поверхность

41 Внешний уплотнительный выступ

42 Участок уплотнительного элемента, внутренний

43 Внутренняя стенка

44 Внутренний уплотнительный выступ

51 Поршневой шток

52 Головка поршневого штока

53 Кольцевой паз

54 Окружная поверхность

61 Поршень

62 Окружная поверхность для (61)

63 Кольцевой паз

64 Уплотнительный элемент поршня, кольцо круглого сечения

65 Проемы, продольные проемы, часть поршневого дросселя

66 Сторона присоединения поршневого штока

67 Торцевая поверхность поршня

68 Кольцевой канал

69 Ось поршня

71 Внутренняя поверхность

72 Наружная поверхность

73 Канал, паз, часть поршневого дросселя

74 Цапфа скольжения

75 Спиральный паз

76 Базовая поверхность, основание канала

77 Боковое ограничение, ограничительная поверхность

78 Утолщение

81 Тарельчатый клапан

82 Концевое положение

83 Концевое положение

84 Фиксатор защиты от поднимания

85 Поверхность на стороне поршня

91 Пространство вытеснения

92 Пространство уравнивания

93 Продольное направление

94 Гидравлическое масло, масло

95 Путь прохождения

Ra Величина среднеарифметического отклонения профиля

Ra, E Величина среднеарифметического отклонения профиля отдельной поверхности

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦИЛИНДРО-ПОРШНЕВОЙ БЛОК ОДНОРАЗОВОГО ИНЪЕКТОРА С ПОВЫШЕННОЙ БЕЗОПАСНОСТЬЮ ЭКСПЛУАТАЦИИ | 2010 |

|

RU2543040C2 |

| ПОРШНЕВОЙ ДВИГАТЕЛЬ И ПАРОСИЛОВАЯ УСТАНОВКА С ПОРШНЕВЫМ ДВИГАТЕЛЕМ | 1992 |

|

RU2091591C1 |

| ИНСТРУМЕНТ ДЛЯ ДЕМОНТАЖА РЕЗЦА | 2009 |

|

RU2432252C2 |

| УСТРОЙСТВО ДЛЯ НАТЯЖЕНИЯ ТЯГОВОГО СРЕДСТВА ТРАНСПОРТИРУЮЩЕГО УСТРОЙСТВА | 2013 |

|

RU2616515C2 |

| ИНСТРУМЕНТ | 2008 |

|

RU2470155C2 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНЕШНЕГО И ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2202701C2 |

| Модулятор силы торможения | 1984 |

|

SU1321368A3 |

| МАШИНА ОБЪЕМНОГО ВЫТЕСНЕНИЯ ТЕКУЧЕЙ СРЕДЫ, ОБОРУДОВАННАЯ ПОРШНЯМИ БЕЗ ШАТУНОВ | 1992 |

|

RU2112889C1 |

| ПОРШНЕВОЙ КОМПРЕССОР С АКТИВНЫМ ОХЛАЖДЕНИЕМ | 2015 |

|

RU2614473C1 |

| ДОЗИРОВОЧНОЕ УСТРОЙСТВО | 1991 |

|

RU2037783C1 |

Изобретение относится к машиностроению. Цилиндропоршневой блок (10) содержит цилиндр (11) и направляемый в нем с помощью поршневого штока (51) поршень (61) с продольным проемом. Поршень (61) уплотнен относительно внутренних стенок (12) цилиндра и отграничивает пространство (91) вытеснения от пространства (92) уравнивания. В пространстве (92) уравнивания или в пространстве (91) вытеснения расположен один разгрузочный поршень (31). Разгрузочный поршень (31) опирается с помощью пружины (33) сжатия и уплотнен относительно внутренних стенок (12) цилиндра. Один тарельчатый клапан совместно с расположенной на стороне пространства вытеснения поверхностью ограничивает путь прохождения. Площадь поперечного сечения пути прохождения, умноженная на обратную величину длины пути прохождения и обратную величину среднего арифметического отклонения Ra профиля ограничительных поверхностей, составляет меньше 50. Достигается высокая мощность демпфирования и торможения. 5 з.п. ф-лы, 10 ил.

1. Цилиндропоршневой блок (10), содержащий цилиндр (11) и направляемый в нем с помощью поршневого штока (51) уплотненный относительно внутренних стенок (12) цилиндра отграничивающий пространство (91) вытеснения от пространства (92) уравнивания поршень (61) с, по меньшей мере, одним продольным проемом (65), причем в пространстве (92) уравнивания или в пространстве (91) вытеснения расположен один разгрузочный поршень (31), опирающийся с помощью пружины (33) сжатия, уплотненный, по меньшей мере, относительно внутренних стенок (12) цилиндра, при этом один тарельчатый клапан (81) совместно с расположенной на стороне пространства вытеснения поверхностью (67) ограничивает путь (95) прохождения,

отличающийся тем,

что площадь поперечного сечения пути (95) прохождения, умноженная на обратную величину длины пути (95) прохождения и обратную величину среднего арифметического отклонения Ra профиля ограничительных поверхностей, составляет меньше 50.

2. Цилиндропоршневой блок (10) по п. 1, отличающийся тем, что пространство (92) уравнивания расположено на стороне поршня.

3. Цилиндропоршневой блок (10) по п. 1, отличающийся тем, что мембранный клапан (81) установлен с возможностью накладывания на торцевую поверхность (67) поршня.

4. Цилиндропоршневой блок (10) по п. 1, отличающийся тем, что путь (95) прохождения содержит спиральный паз (75).

5. Цилиндропоршневой блок (10) по п. 1, отличающийся тем, что путь (95) прохождения содержит базовую поверхность (76), величина Ra среднего арифметического отклонения профиля которой превышает 6,3 мкм.

6. Цилиндропоршневой блок (10) по п. 1, отличающийся тем, что путь (95) прохождения, по меньшей мере, на участках выдавлен в торцевой поверхности (67) поршня.

| ГАЛЬВАНОКОАГУЛЯТОР ДЛЯ ОЧИСТКИ ВОДЫ | 1991 |

|

RU2006480C1 |

| DE 202009004751 U1, 09.09.2010 | |||

| ПОРШНЕВОЙ АМОРТИЗАТОР ДЛЯ ДВЕРИ | 2001 |

|

RU2181826C1 |

Авторы

Даты

2017-05-24—Публикация

2014-01-30—Подача