Изобретение относится к энергомашиностроению и касается усовершенствования поршневых двигателей и паросиловых установок с поршневыми двигателями.

Известен поршневой двигатель, содержащий цилиндр, присоединенные к нему с обеих сторон головки, паровпускные отверстия, паровыпускную трубу и поршень, расположенный в цилиндре с возможностью осевого перемещения и имеющий шток, проходящий через головку. Известна паросиловая установка, содержащая источник пара и вышеуказанный поршневой двигатель.

Однако как двигатель, так и установка имеют невысокий КПД, что связано с потерями энергии при ее преобразовании.

Задача настоящего изобретения заключается в создании поршневого двигателя и паросиловой установки с таким двигатели с высоким КПД.

Это достигается согласно изобретению за счет того, что поршень соединен с проходящей через головку цилиндра паровыпускной трубой с возможностью совместного перемещения, причем в поршне предусмотрены каналы для прохождения пара. У установки, оборудованной таким двигателем, это достигается согласно изобретению посредством линейного генератора, приводимого в действие штоком поршня, вычислительной машины для управления управляющими клапанами, соединенными с паровыпускными отверстиями в головках цилиндра, соединенного с клапанами испарителя, сосуда для разделения фаз, соединенного с паровыпускной трубой, а также соединенного с сосудом для разделения фаз и испарителем средства для поддерживания разрежения в сосуде для разделения фаз.

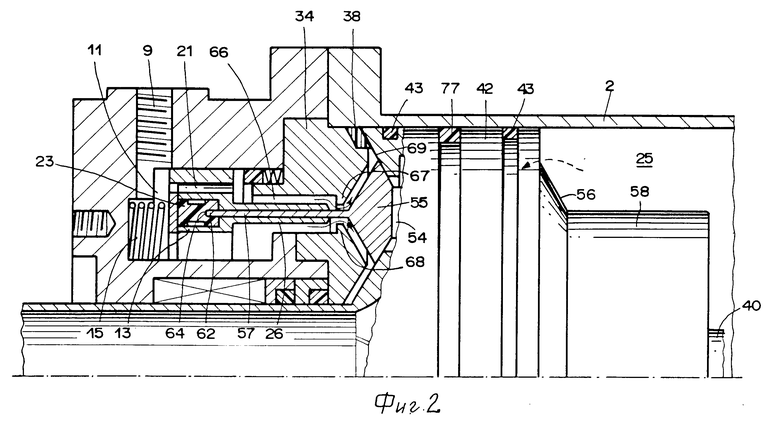

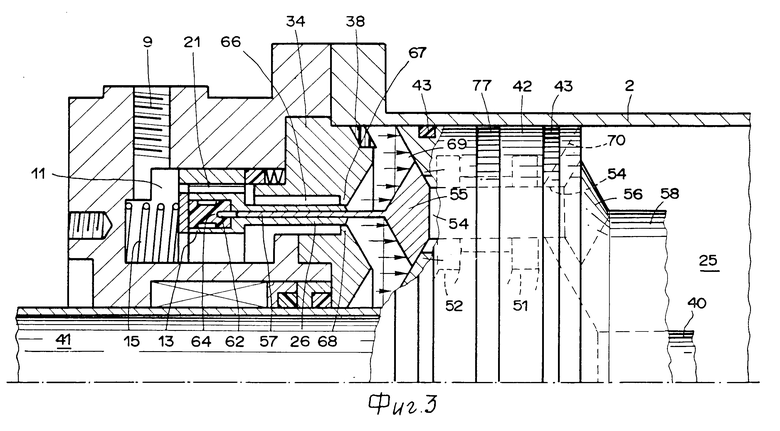

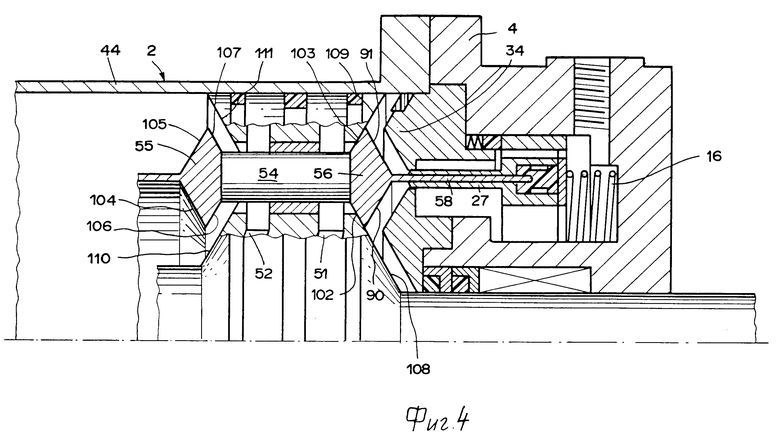

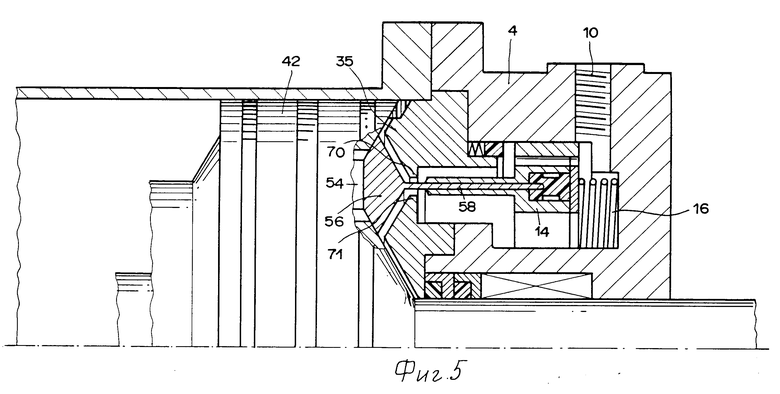

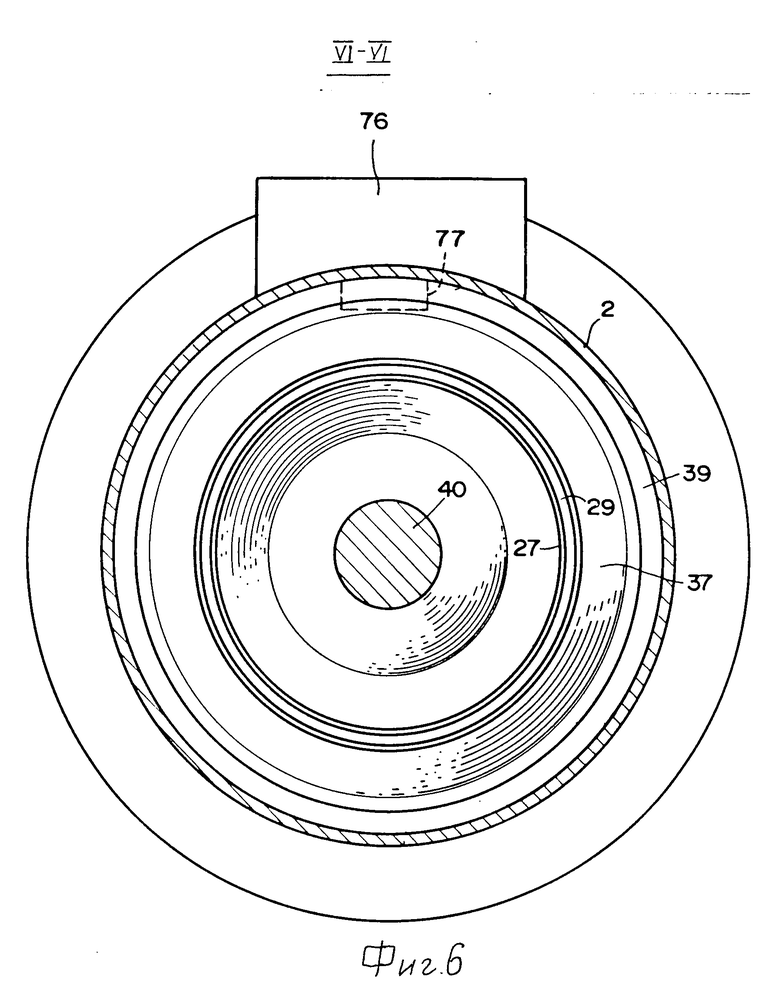

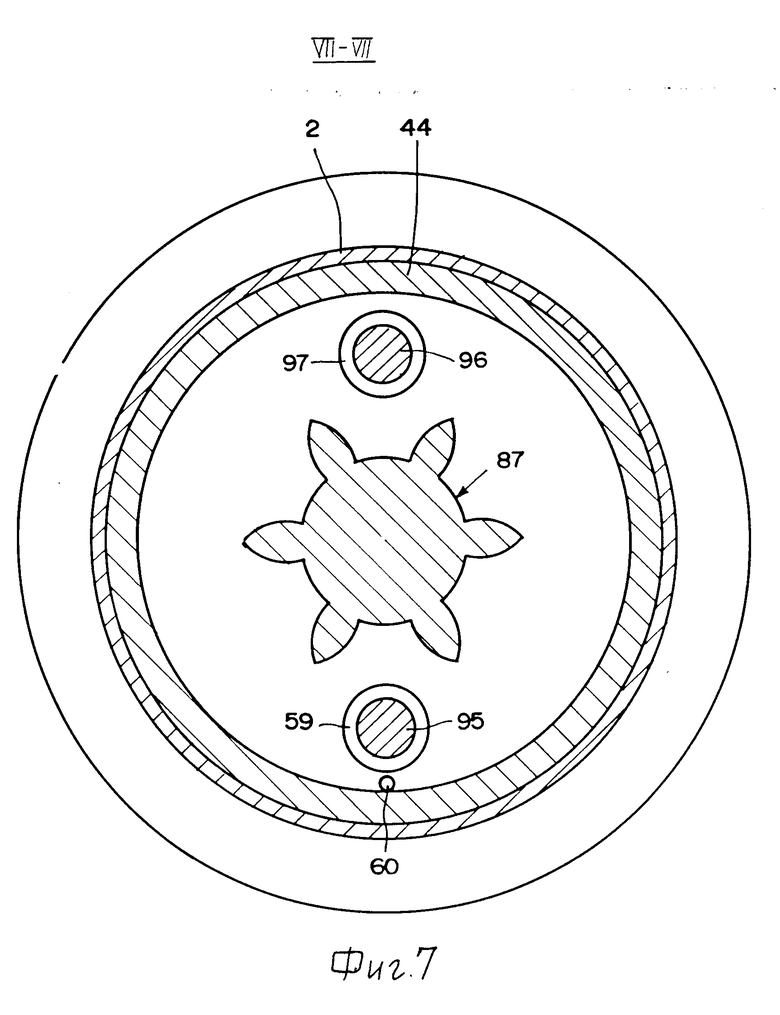

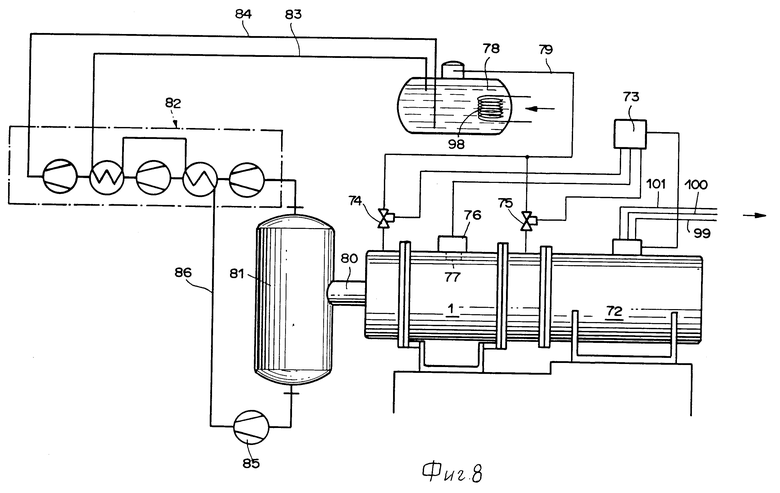

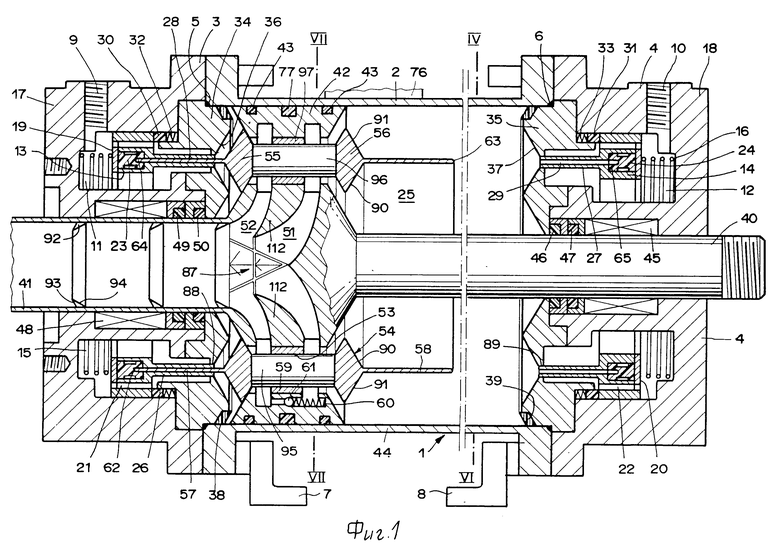

На фиг. 1 показан поршневой двигатель, разрез; на фиг. 2 часть двигателя с поршнем в левом конечном положении, разрез; на фиг. 3 часть двигателя с поршнем, движущимся вправо, разрез; на фиг. 4 часть двигателя с поршнем в правом положении, разрез; на фиг. 5 часть двигателя с поршнем в правом конечном положении, разрез; на фиг. 6 разрез VI VI на фиг. 1; на фиг. 8 блок-схема установки.

Двигатель 1 (фиг. 1) содержит цилиндр 2, к обоим концам которого прифланцованы головки 3 и 4 для установки клапанов, герметизированные относительно цилиндра 2 с прокладками 5 и 6. Двигатель 1 установлен на основании посредством амортизаторов 7 и 8. В головках 3 и 4 выполнены паровпускные отверстия 9 и 10. В кольцевых выемках 11 и 12 расположены кольцевые паровпускные клапаны 13 и 14, имеющие возможность перемещения против усилия пружин 15 и 16 относительно наружных стенок 17 и 18 головок 3 и 4. Пружины 15 и 16 упираются в поверхности 19 и 20 кольцевых каналов 21 и 22 клапанов 13 и 14, которые снабжены кольцевыми демпфирующими элементами 23 и 24. Клапаны 13 и 14 имеют направленные в полость 25 цилиндра 2 выступы 26 и 27, в которых выполнены кольцевые пазы 28 и 29. Клапаны прилегают своей наружной периферией в изображенном на фиг. 1 положении к кольцевым упорам 30 и 31, нагруженным пружинами 32 и 33. К головкам 3 и 4 примыкают кольцевые промежуточные детали 34 и 35 с кольцевыми пазами 36 и 37, треугольного сечения. На наружном краю деталей 34 и 35 предусмотрены кольцевые демпфирующие элементы 38 и 39.

В цилиндре 2 с возможностью осевого перемещения расположен поршень 42, соединенный со штоком 40 и паровпускной трубой 41. Поршень 42 герметизирован относительно стенки 44 цилиндра 2 уплотнительным кольцом 43. Шток 40 проходит в упорном подшипнике 45 с уплотнениями 46 и 47. Паровыпускная труба 41 проходит в упорно подшипнике 48 с уплотнениями 49 и 50 и имеет несколько ребер 92 треугольного сечения. Боковые поверхности 93 ребер 92 с левой стороны приблизительно перпендикулярны оси цилиндра 2, а боковые поверхности 94 с правой стороны наклонены к ней. Это препятствует обратному потоку конденсата, вытекающего из трубы 41. Поршень 42 снабжен криволинейными кагалами 51 и 52 для прохождения пара, на концах которого расположены соединенные с трубой 41 ребра 87. Деталь 112 между каналами 51 и 52 заострена на конце. В кольцевом отверстии 53 поршня 42 расположен также кольцевой паровыпускной клапан 54, который снабжен на обоих внешних концах кольцевыми частями 55 и 56 треугольного сечения и проходит в опорных втулках 59, 97 цилиндрическими частями, соединяющими части 55 и 56. Последние продолжаются кольцевыми управляющими носиками 57 и 58. На наружной периферии поршня 42 расположен нагруженный пружиной 60 конденсантный клапан 61. Клапан 54 расположен с возможностью осевого перемещения относительно поршня 42. Носики 57 и 58 входят своими концами 63 и 62 в соответствующей формы выемки 64 и 65 демпфирующих элементов 23 и 24. Поверхности 90 и 91 кольцевых частей 55 и 56 клапана 54 наклонены к оси цилиндра 2.

На фиг. 2 5 показан цикл работы двигателя на отдельных фазах. Через паровпускное отверстие 9 пар попадает в кольцевую выемку 11, через канал 21 - в пространство 66, а между уступами 67 и 68 промежуточной детали 34 и кольцевым управляющим носиком 57 в пространство между деталью 34 и кольцевой частью 55 клапана 54. Клапан 54 перемещается с кольцевой частью 55 к левой наружной стенке 69 поршня 42 вправо (фиг. 1). В этом положении паровпускной клапан 13 прижимается носиком 57 клапана 54 влево против усилия пружины 15. Коней 62 носика 57 упирается при этом в кольцевую выемку 64 демпфирующего элемента 23.

На фазе по фиг. 3 пар расширяется и поршень 42 движется дальше вправо. Клапан 13 закрывается, причем выступ 26 попадает между уступами 67 и 68 промежуточной детали 34. Полученный в испарителе насыщенный пар поступает на очень коротком отрезке хода поршня. Поршень ускоряется вправо от промежуточной детали 34 головки до скорости 30 100 м/с. Клапан 13 закрывается за счет перепада давлений и усилия пружины 15. Штоком 40 усилие передается на линейный генератор, в результате чего поршень 42 снова замедляется. Клапан 54 открывается, и находящийся в полости 25 цилиндра 2 пар поступает между частью 56 и правой стенкой 70 поршня 42 через канал 51 в трубу 41. После подвода насыщенного пара можно предположить, что часть пара конденсируется на поверхностях 70 поршня 42. Поверхности 70 выполнены коническими, благодаря чему образующийся конденсат подается за счет ускоряющих сил в трубу 41. Конденсат подается на противоположную сторону обратным клапаном 61, а оттуда также за счет ускоряющих сил в трубу 41. По ней расширившийся влажный пар подается в сепаратор, в котором жидкая фаза отделяется от газовой.

На фазе по фиг. 4 клапан 54 закрыт на правой стороне. Носик 58 приподнимает выступ 27 клапана 13. Оставшийся пар, заключенный в пространстве между правой наружной стенкой кольцевой части 56 клапана 54 и наружной стенкой промежуточной детали 34 головки 4, сжимается.

Поверхности 90, 91, 102, 103, 104, 105, 106, 107 кольцевых частей 55 и 56 клапана 54 наклонены к оси цилиндра 2, причем как поверхности, соседние с цилиндрическими соединительными частями 95 и 96, таки поверхности, соседние с носиками 57 и 58. Наружные поверхности клапана 54 предпочтительно симметричны носикам 57 и 58. Противоположные кольцевым частям 55 и 56 клапана 54 поверхности 108 111 поршня также наклонены к оси цилиндра 2 и точно попадают на соответствующие поверхности 90 и 91, 102 107 кольцевых частей клапана.

На фазе по фиг. 5 поршень 42 находится в правом конечном положении. Носик 58 клапана 54 приподнимает клапан 14 против усилия пружины 16 от уступов 70 и 71 промежуточной детали 35 головки 4 цилиндра 2. От испарителя пар высокого давления попадает через паровпускное отверстие 10 в пространство между кольцевой частью 56 клапана 54 и промежуточной деталью 35 головки 4. У двигателя согласно изобретению пар расширяется к поршню.

На фиг. 8 схематично изображена установка, оборудованная двигателем 1. Он приводит в действие линейный генератор 72, переключаемый для пуска двигателя 1 на режим двигателя. Вычислительная машина 73 управления процессом приводит в действие клапаны 74 и 75, идущие в паровпускным отверстиям 9 и 10. Машина 73 собирает данные измерений генератора Холла 76, расположенного на стенке 44 цилиндра 2, для измерения осевого перемещения поршня 42. Для этой цели в наружной стенке поршня 42 расположен магнит 77. Насыщенный пар подается от испарителя 78 к клапанам 74 и 75 по трубопроводу 79. Паровыпускная труба 41 двигателя 1 соединена сильфоном 80 с сосудом 81 для разделения фаз. Оставшийся пар подается по трубопроводу 84 к испарителю 78 посредством устройства 82 для его сжатия с оборотным охлаждением. Сосуд 81 соединен с устройством 82 через конденсантный насос 85 трубопроводом 86. В испарителе 78 расположена спираль 98,обозначающая теплообменник, с помощью которого в систему подается необходимое тепло, например, отходящее тепло из промышленных установок, преобразуемое затем при помощи двигателя с качающимся поршнем в механическую или электрическую энергию. Тепло может происходить из каких либо источников и передаваться к теплообменнику посредством пара, отходящего воздуха или других теплоносителей. В теплообменнике оно передается затем на циркулирующую среду и тем самым вырабатывается пар.

От линейного генератора 72 провода 99, 100, 101 идут к потребителю. Если вместо линейного генератора 72 используется электродвигатель или генератор работает в качестве электродвигателя, то описанную установку, оборудованную поршневым двигателем, можно эксплуатировать также в качестве холодильной машины.

Описанный поршневой двигатель можно также назвать конденсационным двигателем.

Использование: в машиностроении при проектировании поршневых машин и паросиловых установок, оснащенных подобными машинами. Сущность изобретения: поршневой двигатель содержит цилиндр, присоединенные к нему с обеих сторон головки и поршень, расположенный в цилиндре с возможностью осевого перемещения и имеющий проходящий через одну из головок цилиндра шток. Паросиловая установка содержит источник пара и вышеупомянутый поршневой двигатель, в котором поршень соединен с проходящей через головку цилиндра паровыпускной трубой, причем в поршне предусмотрены каналы для прохождения пара. Повышение КПД достигается посредством линейного генератора, приводимого в действие штоком поршня, вычислительной машины для управления управляющими клапанами, соединенными с паровыпускными отверстиями в головках цилиндра, соединенного с клапанами испарителя, сосуда для разделения фаз, соединенного с паровыпускной трубой, а также соединенного с сосудом для разделения фаз и испарителем средства для поддержания разрежения в сосуде для разделения фаз. 2 с. и 17 з.п. ф-лы, 8 ил.

| УСТРОЙСТВО ДЛЯ РЕШЕНИЯ УРАВНЕНИЙ В ЧАСТНЫХ ПРОИЗВОДНЫХ | 1973 |

|

SU428406A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1997-09-27—Публикация

1992-10-08—Подача