Изобретение относится к горному делу, а именно к обогащению твердых полезных ископаемых и, в частности, к предварительной концентрации твердых полезных ископаемых, и может использоваться для предварительного обогащения различных руд черных и цветных металлов.

Известен способ предварительного обогащения руд, сочетающий в единой технологической схеме процессы радиометрической порционной сортировки руд (при крупности -1200 мм) в автосамосвалах с помощью рудоконтролирующих станций (РКС) и радиометрической сепарации кускового сырья (Мокроусов В.А., Лилеев В.А. Радиометрическое обогащение нерадиоактивных руд. - М.: Недра, 1979, с. 34-39, 64-65). Обогащенный продукт РКС подвергается дроблению до меньшей крупности (-300 мм). В обоих процессах удаляется конечный отвальный продукт, а необогащаемый мелкий класс крупностью -25 мм, образующийся в процессе дробления обогащенных продуктов порционной сортировки, присоединяется к концентратному продукту радиометрической сепарации.

Недостатком способа являются высокие потери ценных компонентов с крупнокусковыми хвостовыми продуктами рудоконтролирующей станции (РКС).

Известен способ применения рудоконтролирующих станций в технологии управления качеством сырья в рудопотоке, сочетающий в горно-технологической схеме процессы порционной радиометрической сортировки в автосамосвалах взорванной руды крупностью -1200 мм и сухой магнитной сепарации (CMC) руд крупностью -350 мм (Максимович Л.А., Шмырин А.И. Применение рудоконтролирующих станций в технологии управления качеством сырья в рудопотоке. «Горный журнал», 2012, №9/1, с. 51-53; Адиатулин А.З., Голубничий Д.В., Реклинг К.В. и др. Ведущая роль рудоуправления в технологическом процессе добычи руды. «Горный журнал», 2012, №9/1, с. 39-43). После радиометрической сортировки богатые руды направляют на шихтовочные склады, а обедненные отвальные продукты удаляют в отвал по принятому кондициями бортовому содержанию ценного компонента. Разубоженные при добыче руды забалансового качества из отдельных участков месторождения обмеряют и направляют на радиометрическую порционную сортировку. Обедненный продукт РКС подвергают дроблению до -350 мм и сухой магнитной сепарации (CMC) с выделением балансового по качеству продукта и отвальных хвостов. Обогащенный продукт РКС и магнитную фракцию CMC шихтуют и направляют на дробильную обогатительную фабрику. Хвосты CMC отправляют в отвал.

Недостатком способа являются необратимые потери металла с крупнокусковыми, недостаточно раскрытыми при взрыве хвостовыми продуктами РКС. Так, в 2011 году при переработке железосодержащих руд на CMC 2,8 млн т/год исходной руды с содержанием железа магнетитового 14,18% выделено 1,3 млн т/год хвостов, содержащих 3,38% железа магнетитового; абсолютные потери металла составили 44 тыс.т. В период 2002-2011 гг. с помощью РКС (объем добычи более 28,3 млн. т/год) в среднем ежегодно выделяли 2,97 млн т хвостов, содержащих 9,14% железа магнетитового; абсолютные потери металла составили 271 тыс т. Таким образом, на РКС в год выделяли вдвое больше хвостов с потерями металла, в шесть раз превышающими (271:44=6,2) потери в операции магнитометрической сепарации.

Известен способ предварительного обогащения горнорудной массы при открытой разработке месторождений коренного золота (Пат. RU 2477181 С1, МПК B03B 13/00, опубл. 10.03.2013). Способ включает формирование порций горнорудной массы, оценку качества порций, адресацию порций по содержанию золота, определяемому по уравнениям корреляционной связи золота с разделительным признаком в каждой порции. Содержание золота определяют по данным рационального анализа и изменчивости степени окисления руд в каждой порции. В процессе добычных работ проводят опережающую паспортизацию руд по шламу скважин буровзрывных работ, уточняют контуры руд различного качества, строят сортовые планы распределения золота в руде подготовленных к отработке блоков и определяют объекты сортировки, проводят выборочное опробование руды в самосвалах и продуктах покусковой сепарации, корректируют уравнения корреляционной связи золота с разделительным признаком для крупнопорционной сортировки и покусковой сепарации, производят селективную выемку руды, проводят дифференцированные крупнопорционную сортировку и покусковую сепарацию руды по залежам. Показатели контрастности и признака разделения определяют предварительными исследованиями породно-рудных коллекций, создаваемых гамма-активационным или нейтронно-активационным методами.

К недостаткам способа относятся вероятность высокой погрешности оценки и многоступенчатость реализации изобретения, связанной с необходимостью: формирования порций горнорудной массы; оценки качества порций; адресации порций по содержанию золота, определяемому по данным рационального анализа и изменчивости степени окисления руд в каждой порции относительно разделительного признака (что требует проведения специальных лабораторных исследований, а также может внести значительную погрешность в результаты вследствие пространственной изменчивости оруденения при разделении руд на сорта); уточнения контуров руд различного качества; разработки сортовых планов для определения объектов сортировки; выборочного опробования руды в самосвалах и продуктах покусковой сепарации; селективной выемки руды; крупнопорционной сортировки горнорудной массы в транспортном потоке и покусковой сепарации. Кроме того, опережающая паспортизация руд по шламу скважин буровзрывных работ вносит значительную погрешность в качественную оценку сырья вследствие низких содержаний целевых компонентов в шламах и их весьма низкой крупности, присутствия повышенных количеств растворимых соединений, загрязнения шлама компонентами буровых растворов и пр. Также к недостаткам способа относится необходимость предварительного создания породно-рудных коллекций для определения показателей контрастности и признаков разделения.

Наиболее близким аналогом по техническому решению и достигаемому результату является система управления качеством руд (Федоров Ю.О., Щеглов И.Н., Жуков Г.И. Управление качеством руд - это реальность. /Золотодобыча, №188, июль, 2014; https://zolotodb.ru/articles/metallurgy/factory/l1103). Система включает оперативное опробование горных выработок с помощью переносных приборов (рентгенорадиометрических анализаторов); оперативное опробование крупных порций руды и крупнопорционную сортировку руд; оперативный контроль и опробование руд в потоке (например, на конвейерных лентах сразу же после крупного дробления) рудоконтролирующими станциями с возможностью сортировки руды мелкими порциями; покусковую сепарацию крупных классов руды (+20 мм) радиометрическими методами на специальных радиометрических сепараторах и мелкопорционную сортировку руды крупностью минус 20+5 мм (или минус 30+5 мм) на сепараторах.

К недостаткам системы относится необходимость проведения на первичной стадии управления качеством руды оперативного опробования горных выработок с помощью переносных приборов (рентгенорадиометрических анализаторов) перед крупнопорционной сортировкой, а также использования специальных радиометрических сепараторов при покусковой сепарации, что ведет к повышению капитальных и технологических затрат. По предлагаемому изобретению на первичной стадии выявляют неравномерность распределения твердых полезных ископаемых в недрах путем анализа фракционного состава руды по содержаниям полезного и/или вредного компонента, степеней контрастности и обогатимости руд в недрах с определением теоретически достижимых плановых показателей по данным первичного геолого-геофизического кернового опробования, т.е. на основе уже имеющейся информации, полученной на стадии геолого-геофизической разведки, исключая дополнительную стадию оперативного опробования либо картирования горных выработок перед крупнопорционной сортировкой.

Цель настоящего изобретения и технический результат состоят в повышении эффективности обогащения руд за счет снижения необратимых потерь ценных компонентов, уменьшения степени разубоживания добываемой руды, повышения полноты выемки рудной массы из недр, снижения объемов при повышении и стабилизации качества сырья, направляемого на фабричное обогащение без дополнительных энергетических и материальных затрат.

Технический результат достигается путем формирования планового рудопотока заданного качества посредством радиометрической порционной сортировки в транспортных емкостях с использованием рудоконтрольной станции (РКС) и кусковой сепарации руд на основе данных о степени контрастности определенных свойств сырья и обогатимости руд в недрах планируемых к отработке блоков и признака разделения, получаемых из информационного массива первичного геолого-геофизического опробования кернов разведочных скважин. Обедненный продукт РКС после дробления и разделения на машинные и немашинные классы поступает на кусковую сепарацию способом, позволяющим вести разделение сырья заданной крупности. Обогащенный продукт РКС, концентрат кусковой сепарации и немашинные классы поступают на усреднение по качеству и фабричную переработку, обедненный продукт сепарации (пустая порода) - в отвал.

Сущность способа предконцентрации твердых полезных ископаемых следующая. Для конкретного оруденения по массиву данных первичного геолого-геофизического кернового опробования, включающему информацию по 1000-4000 и более пробам, выявляют неравномерность распределения сырья в недрах путем определения фракционного состава руды по содержаниям полезных, вредных компонентов, а также степень контрастности и обогатимости руд в недрах, определяют теоретически достижимые плановые показатели совместной переработки горнорудной массы для отдельных групп разведочных скважин (эксплуатационных блоков), которые оконтуривают и разрыхляют взрывом.

Для контроля и управления качеством рудопотока при карьерном или подземным способе добычи используют: результаты первичного кернового опробования оруденения; показатели контрастности и обогатимости руд в недрах; данные экспресс-анализа руд на РКС; результаты конвейерного экспресс-анализа продуктов кусковой сепарации; результаты покускового анализа продуктов сепарации.

Границу разделения горнорудной массы в транспортных емкостях на РКС выбирают равной содержанию полезных компонентов в обедненном продукте РКС и середине линейной области аппаратного разделения кусков в процессе кусковой сепарации, выраженной в единицах содержаний полезных, вредных компонентов. При этом границы разделения горнорудной массы при радиометрической порционной сортировке и кусковой сепарации определяют по кривым контрастности и обогатимости руд в недрах месторождения (отдельных эксплуатационных блоков) и выбирают границы разделения из условия максимальной величины сквозного извлечения ценного компонента (суммы ценных компонентов) или степени сквозного удаления вредных примесей. Устанавливают границу области возможного аппаратного нарушения процесса селективного обогащения руд (по среднему содержанию компонента в руде данного блока) и определяют граничное содержание ценных, вредных компонентов для разделения. Граничное значение признака разделения руд на РКС принимают по данным фракционного состава кривых обогатимости сырья в недрах с учетом линейной области селективного разделения руд и принятого на месторождении бортового содержания ценных и/или вредных компонентов, по которым осуществляют планирование и последующую селективную выемку балансовой (забалансовой) руды.

Принципы реализации способа аналогичны для руд черных и цветных металлов.

На большинстве отечественных месторождений, например руд черных металлов, содержание железа магнетитового в рудах превышает 20%, поэтому к ним неприменима напрямую кусковая магнитометрическая (магнитная) сепарация, которая малоэффективна на мелких классах крупности.

Основная масса перерабатываемого сырья исходной крупности поступает на рудоконтрольную станцию, где по установленной граничной величине признака разделения (магнитности) ведется сортировка руды на обогащенный и обедненный продукты запланированного качества. Обогащенный (магнитный) продукт, минуя операцию кусковой сепарации, направляют на обогатительную фабрику.

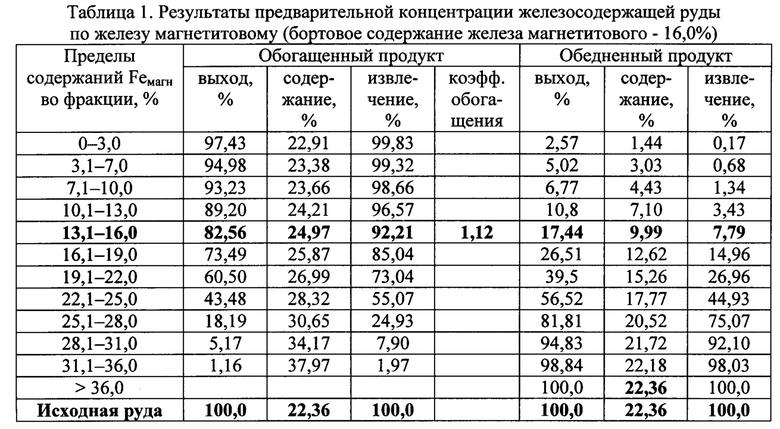

Обедненный продукт РКС после дробления классифицируют с направлением машинного класса на кусковую сепарацию, например, посредством сухой магнитометрической сепарации с соблюдением допустимой величины селективности данного процесса. Это условие обеспечивается на базе анализа кривых контрастности и обогатимости руд в недрах (табл. 1) путем расчета исходного содержания железа магнетитового в подаваемой на магнитометрическую сепарацию руде. В выбранном режиме проводят выделение обогащенного продукта и удаление отвальных хвостов. Граничное содержание для разделения руд, выраженное в единицах содержания ценного (ценных) компонента, задают равным середине линейной области селективного режима сепарации сырья.

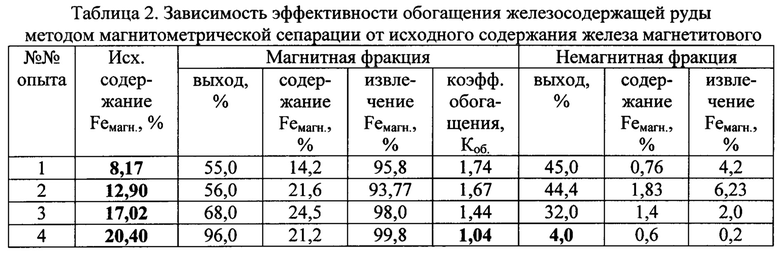

В табл. 2 показана зависимость эффективности обогащения железосодержащей руды методом магнитометрической сепарации от исходного содержания железа магнетитового, в диапазоне изменения которой сохраняется режим селективного разделения кускового сырья при магнитометрической сепарации железных руд различного качества (табл. 2, оп. 1 и 2). При содержании железа магнетитового в исходном сырье выше 20,4% в 8 раз снижается выход хвостов (коэффициент обогащения уменьшается до значения 1,04), что свидетельствует о верхней границе нарушения режима селективного разделении руды (табл. 2, оп. 4). Для руд различной природы верхняя граница селективности сепарации различна.

Применение магнитометрической сепарации сокращенного объема бедных и убогих, контрастных руд обеспечивает удаление разубоживающих пустых пород.

Полученные обогащенную фракцию РКС, магнитную фракцию кусковой сепарации и немашинные классы направляют на фабричную переработку.

В технологии предконцентрации твердых полезных ископаемых на стадии кусковой сепарации могут использоваться радиометрическая сепарация, магнитометрическая сепарация, способы разделения по плотности и крупности в водной, воздушной и тяжелой средах, сочетание которых с радиометрической порционной сортировкой сырья обеспечивают разделение сырья с достижением максимального технико-экономического эффекта.

Также в технологии предконцентрации твердых полезных ископаемых могут использоваться другие технологические процессы, сочетание которых с радиометрической крупнопорционной сортировкой и соответствующей рудоподготовкой сырья снижают разубоживание и степень неравномерности качества сырья на входе обогатительной фабрики, например пирометаллургические, гидрометаллургические.

Преимущества предлагаемого способа предконцентрации горнорудной массы:

- на стадии предконцентрации выводится большой объем крупнокусковых богатых балансовых руд, поступающих на фабрику, и сокращается объем бедных контрастных руд, требующих обогащения;

- снижаются потери ценного компонента и степень разубоживания направляемой на фабричное обогащение руды за счет вывода отвальных хвостов при радиометрической сортировке и сепарации руд с содержанием ценных компонентов ниже бортового;

- стабилизируется качество направляемой на обогащение руды при концентрации большего количества металла в меньшем объеме горнорудной массы за счет удаления отвальных хвостов, снижаются объем поступающей на фабричную переработку горнорудной массы (и количество складов) и затраты на энергоемкое измельчение руды;

- увеличивается полнота выемки полезного ископаемого из недр разрабатываемых месторождений;

- повышаются технико-экономические показатели фабричной переработки полезных ископаемых при поступлении на обогащение большего объема материала со стабильным качеством и меньшим количеством пустых пород;

- устраняются неоправданные и необратимые потери металла с хвостовыми продуктами РКС без дополнительных энергетических и материальных затрат;

- сепарации подвергается наиболее неравномерная по распределению ценных компонентов часть более бедного сырья;

- совершенствуется технология горных работ, повышается аппаратурная оснащенность горного цеха в условиях непрерывно растущей производительности горного оборудования.

Пример

Для отечественного железосодержащего оруденения по массиву данных первичного геолого-геофизического кернового опробования, включающему информацию по 2389 пробам, была выявлена неравномерность распределения сырья в недрах путем определения фракционного состава руды по содержанию железа общего и железа магнетитового, а также степень контрастности и обогатимости руд в недрах, определены теоретически достижимые плановые показатели совместной переработки горнорудной массы для отдельных групп разведочных скважин.

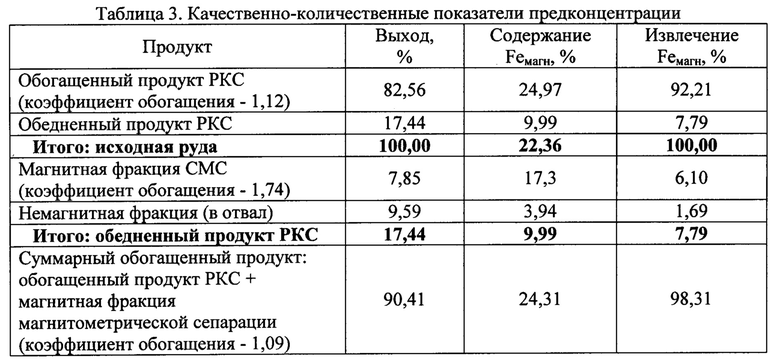

Из горнорудной массы со средним содержанием железа магнетитового 22,36% в операции крупнопорционной сортировки посредством РКС обеспечивается выход обогащенного продукта 82,56% при содержании железа магнетитового 24,97% и сквозном извлечении металла 92,21% (табл. 3). Коэффициент обогащения рудной массы на РКС составляет Коб=1,12.

Обедненный продукт РКС при выходе 17,44%, содержащий 9,99% железа магнетитового, направляют на дробление до крупности -350 мм (допустимый размер куска для сухой магнитометрической сепарации), разделение на машинный и немашинный классы классификацией по крупности (по классу 20-25 мм); машинный класс крупностью более 20 мм поступает на кусковую сухую магнитометрическую сепарацию, немашинный класс - на фабричное обогащение, а при недостаточной чувствительности сепарирующего оборудования может присоединяться к немагнитной фракции.

Согласно данным о селективности магнитометрической сепарации (табл. 2) исходному содержанию в руде железа магнетитового 9,99% (близкому к табличному значению) соответствует коэффициент обогащения ≈1,74. При этом содержание железа магнетитового лежит в области селективного режима разделения руд (исходное содержание железа магнетитового 8,17÷17,02%).

Расчет показателей предварительного обогащения выполнен по данным прогнозного изучения контрастности руд в недрах по содержанию железа магнетитового без учета разубоживания руд в процессе добычи (табл. 2). Граничное содержание ценного компонента - железа магнетитового принято равным бортовому содержанию 16%.

Полученная магнитная фракция сухой магнитометрической сепарации содержит 17,30% железа магнетитового (что выше исходного содержания в 1,74 раза); потери железа магнетитового снижаются в 4,6 раза (с 7,79 до 1,69%). Необратимые потери составляют 7,79-1,69=6,10% (т.е. более одной шестнадцатой доли от металла в руде каждого 250-тонного автосамосвала).

В результате предварительного обогащения на фабричную переработку поступают богатая часть выделенных на РКС балансовых руд, немашинные классы крупности и магнитная фракция кусковой сухой магнитометрической сепарации при их суммарном выходе 90,41%, извлечении железа магнетитового 98,31% и повышенном в 1,09 раза содержании железа магнетитового (24,31%).

Общий (допустимый) выход отвального продукта составляет 9,59% при содержании в хвостах сухой магнитометрической сепарации железа магнетитового 3,94% и потерях металла на уровне 1,69% (табл. 3).

Сокращение потерь металла на стадии крупнопорционной сортировки составляет 7,79-1,69=6,1%.

Расчетный показатель контрастности руды по железу магнетитовому равен М=0,25, число вовлеченных в расчет керновых проб - 2389 штук. Эффективность процесса разделения сырья посредством РКС, рассчитанная по кривым обогатимости руд в недрах по железу общему (при группировке проб по железу магнетитовому), составила Эпр=0,85, что позволяет отнести данный процесс радиометрической сортировки руды к высокоэффективному по классификации В.А. Мокроусова.

Согласно настоящему изобретению, при добыче 20 млн т руды в год с содержанием железа общего 30,9% (22,36% железа магнетитового) качество поступающего на обогащение минерального сырья повышается до 24,31% железа магнетитового (т.е. на 8,7% отн.) за счет вывода на стадии предконцентрации 1,918 млн т хвостов с содержанием 3,94% железа магнетитового.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕДКОНЦЕНТРАЦИИ АЛМАЗОСОДЕРЖАЩИХ РУД | 2018 |

|

RU2691418C1 |

| СПОСОБ РЕНТГЕНОРАДИОМЕТРИЧЕСКОЙ ПОРЦИОННОЙ СОРТИРОВКИ РУДНОЙ МАССЫ ПРИ ПОКАМЕРНОЙ ВЫБОРКЕ РУДЫ | 2021 |

|

RU2775030C1 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОГО ОБОГАЩЕНИЯ ГОРНОРУДНОЙ МАССЫ ПРИ ОТКРЫТОЙ РАЗРАБОТКЕ МЕСТОРОЖДЕНИЙ КОРЕННОГО ЗОЛОТА | 2011 |

|

RU2477181C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ИЗВЛЕЧЕНИЯ ПЛАТИНОПАЛЛАДИЕВЫХ МЕТАЛЛОВ ПРИ ПЕРЕРАБОТКЕ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД И ОТВАЛЬНЫХ ПРОДУКТОВ | 1999 |

|

RU2165792C2 |

| Способ формирования качества руд при подземной разработке месторождений | 1990 |

|

SU1763653A1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ПРИ ПЕРЕРАБОТКЕ МЕДНО-КОЛЧЕДАННЫХ РУД И ОТВАЛЬНЫХ ПРОДУКТОВ | 1999 |

|

RU2165793C2 |

| УСТРОЙСТВО ДЛЯ УСРЕДНЕНИЯ КАЧЕСТВА РУД | 1993 |

|

RU2066569C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ РУД И ОТВАЛЬНЫХ ПРОДУКТОВ В РАЙОНАХ КРАЙНЕГО СЕВЕРА | 1999 |

|

RU2165794C2 |

| Способ усреднения качества руд | 1990 |

|

SU1802130A1 |

| КОМБИНИРОВАННЫЙ БЕЗОТХОДНЫЙ СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ РУД | 1996 |

|

RU2095453C1 |

Изобретение относится к способу предварительной концентрации твердых полезных ископаемых и может использоваться для предварительного обогащения руд черных и цветных металлов. Способ предконцентрации твердых полезных ископаемых заключается в том, что перед формированием планового рудопотока, по данным первичного геолого-геофизического кернового опробования осуществляют выявление неравномерности распределения твердых полезных ископаемых в недрах путем анализа фракционного состава руды по содержаниям полезных, вредных компонентов, степеней контрастности и обогатимости руд в недрах с определением теоретически достижимых плановых показателей совместной переработки горнорудной массы для отдельных групп разведочных скважин (эксплуатационных блоков). Формирование планового рудопотока заданного качества проводят по граничному содержанию полезных, вредных компонентов посредством радиометрической порционной сортировки в транспортных емкостях с использованием рудоконтролирующих станций (РКС). Граничное значение признака разделения горнорудной массы на РКС устанавливают по содержанию полезных компонентов, равному середине линейной области селективного режима разделения руд при кусковой сепарации по результатам анализа семейства кривых контрастности и обогатимости руд в недрах месторождения. Граничный режим разделения выбирают так, чтобы содержание полезных компонентов в обедненном продукте РКС равнялось середине линейной области селективного разделения руд при кусковой сепарации, выраженной в единицах содержания полезного, вредного компонента. Обедненный продукт РКС дробят до крупности, регламентируемой способом последующей кусковой сепарации, разделяют на машинные и немашинные классы и проводят кусковую сепарацию машинных классов с направлением обогащенного продукта РКС, концентрата кусковой сепарации и немашинных классов на фабричную переработку, а отвальной пустой породы со стадии кусковой сепарации с массовой долей ценных компонентов, не превышающей принятого кондициями бортового содержания ценного компонента, в отвал. Технический результат - повышение эффективности обогащения руд за счет уменьшения степени разубоживания добываемой руды, снижения необратимых потерь ценных компонентов и объемов направляемого на фабричное обогащение минерального сырья при повышении и стабилизации его качества, а также повышения полноты выемки рудной массы из недр. 3 з.п. ф-лы, 3 табл.

1. Способ предконцентрации твердых полезных ископаемых, отличающийся тем, что перед формированием планового рудопотока, по данным первичного геолого-геофизического кернового опробования осуществляют выявление неравномерности распределения твердых полезных ископаемых в недрах путем анализа фракционного состава руды по содержаниям полезных, вредных компонентов, степеней контрастности и обогатимости руд в недрах с определением теоретически достижимых плановых показателей совместной переработки горнорудной массы для отдельных групп разведочных скважин (эксплуатационных блоков), а формирование планового рудопотока заданного качества проводят по граничному содержанию полезных, вредных компонентов посредством радиометрической порционной сортировки в транспортных емкостях с использованием рудоконтролирующих станций (РКС), при этом граничное значение признака разделения горнорудной массы на РКС устанавливают по содержанию полезных компонентов, равному середине линейной области селективного режима разделения руд при кусковой сепарации по результатам анализа семейства кривых контрастности и обогатимости руд в недрах месторождения, а граничный режим разделения выбирают так, чтобы содержание полезных компонентов в обедненном продукте РКС равнялось середине линейной области селективного разделения руд при кусковой сепарации, выраженной в единицах содержания полезного, вредного компонента.

2. Способ по п. 1, отличающийся тем, что обедненный продукт РКС дробят до крупности, регламентируемой способом последующей кусковой сепарации, разделяют на машинные и немашинные классы и проводят кусковую сепарацию машинных классов с направлением обогащенного продукта РКС, концентрата кусковой сепарации и немашинных классов на фабричную переработку, а отвальной пустой породы со стадии кусковой сепарации с массовой долей ценных компонентов, не превышающей принятого кондициями бортового содержания ценного компонента, в отвал.

3. Способ по п. 1, отличающийся тем, что режим разделения при радиометрической порционной сортировке и кусковой сепарации твердых полезных ископаемых выбирают исходя из максимальной величины сквозного извлечения ценного компонента или компонентов в суммарный обогащенный продукт радиометрической порционной сортировки и кусковой сепарации.

4. Способ согласно п. 1, отличающийся тем, что режим разделения при радиометрической порционной сортировке и кусковой сепарации выбирают исходя из максимальной величины снижения массовой доли вредных компонентов в суммарном обогащенном продукте порционной сортировки и кусковой сепарации.

| ФЕДОРОВ Ю.О | |||

| и др., "Управление качеством руд - это реальность", "Золотодобыча", N188, июль 2014, https://zolotodb.ru/articles/metallurgy/factory/11103 | |||

| КОМБИНИРОВАННЫЙ СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ПРИ ПЕРЕРАБОТКЕ МЕДНО-КОЛЧЕДАННЫХ РУД И ОТВАЛЬНЫХ ПРОДУКТОВ | 1999 |

|

RU2165793C2 |

| Устройство для обжарки под давлением | 1947 |

|

SU74832A1 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОГО ОБОГАЩЕНИЯ ГОРНОРУДНОЙ МАССЫ ПРИ ОТКРЫТОЙ РАЗРАБОТКЕ МЕСТОРОЖДЕНИЙ КОРЕННОГО ЗОЛОТА | 2011 |

|

RU2477181C1 |

| Приспособление для автоматической подачи заготовок в деревообделочных станках | 1959 |

|

SU123689A1 |

| ВАШЛАЕВ А.И., "Модели крупнопорционной сортировки полиметаллических руд на стадии рудоподготовки", Сборник материалов VIII Всероссийской научно-технической конференции студентов, аспирантов и молодых учёных, посвященной 155-летию со дня рождения К | |||

| Э | |||

| Циолковского, Красноярск: Сибирский федеральный ун-т, 2012, http://elib.sfu-kras.ru/handle/2311/6581, размещено на сайте 26.01.2013 | |||

| ПЕСТОВ В.В., "Методические и технологические возможности РРС", Материалы III международной научно-технической конференции "Рентгенорадиометрическая сепарация минерального сырья и техногенных отходов", Екатеринбург, 2007, с.79-84. | |||

Авторы

Даты

2017-05-30—Публикация

2015-04-02—Подача