Область техники, к которой относится изобретение

Настоящее изобретение относится к уплотнительной втулке для паровой турбины, содержащей, по меньшей мере, ротор турбины и корпус турбины, при этом уплотнительная втулка расположена между валом ротора и корпусом. Кроме того, изобретение относится к паровой турбине, которая содержит, по меньшей мере, ротор с валом, корпус и уплотнительную втулку.

Уровень техники

Паровая турбина представляет собой широко известное устройство для получения механической энергии из тепловой энергии, содержащейся в водяном паре. Водяной пар направляется к лопаткам турбины и приводит их в движение. Водяной пар для этой цели может быть получен, например, за счет сжигания топлива. Механическая энергия затем, по возможности, может быть использована для создания тягового усилия или для привода генератора с целью выработки электрической энергии.

Для оптимизации работы паровой турбины желательно компенсировать осевое усилие, действующее на ротор турбины. Такая компенсация может быть достигнута с помощью одной или некоторого количества уплотнительных втулок. Уплотнительная втулка имеет средний диаметр части турбины, содержащей лопатки и подверженной действию осевого усилия, которое необходимо компенсировать. Давление перед уплотнительной втулкой и после нее имеет одинаковую величину с давлениями в соответствующей части, содержащей лопатки. Давление перед первой частью уплотнительной втулки представляет собой давление после регулирующей ступени, а давление после последнего сегмента уплотнительной втулки является выходным давлением.

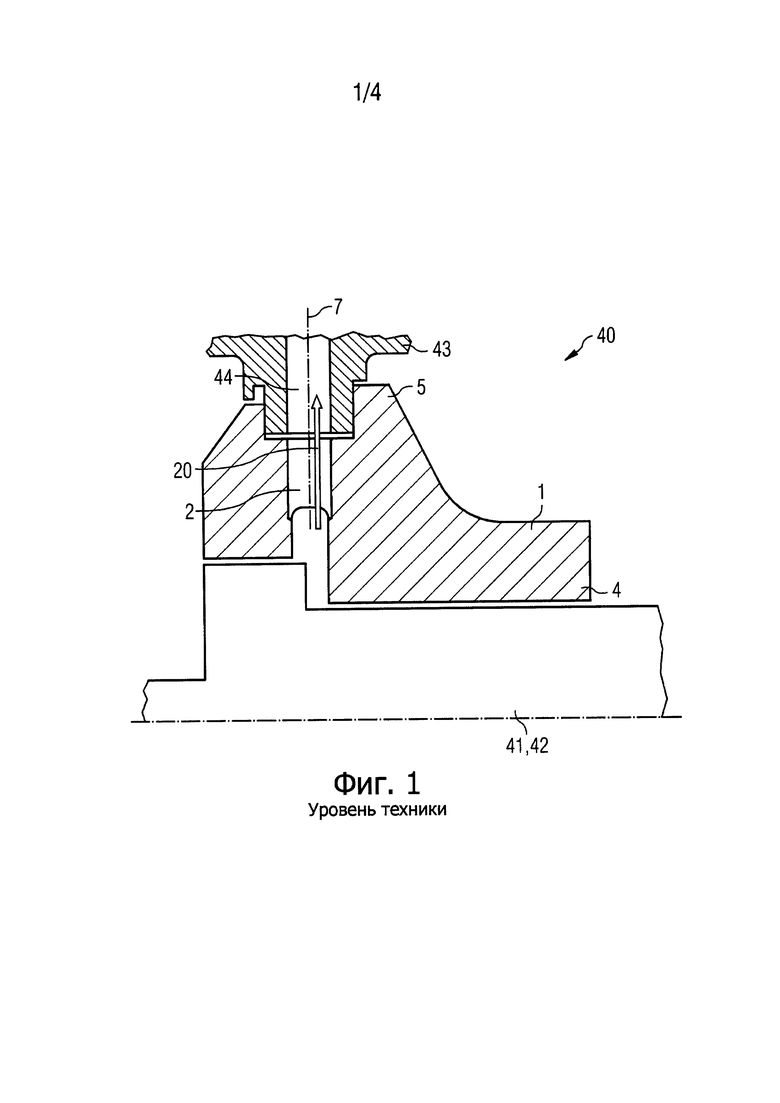

В такой уплотнительной втулке 1, как видно на фиг. 1, пар может быть отведен в направлении, показанном стрелкой 20. Уплотнительная втулка 1 установлена в паровой турбине 40, при этом ее часть 4, обращенная в сторону ротору, обращена к валу 42 ротора 41 турбины, а ее часть 5 обращена к корпусу 43 турбины соответственно. Уплотнительная втулка 1 содержит канал 2, положение которого соответствует сквозному отверстию 44, имеющемуся в корпусе 43 турбины, так что ось 7 канала 2 может быть мысленно продолжена в отверстии 43. В результате отвод пара возможен в направлении, показанном стрелкой 20. Отведенный пар может быть впоследствии направлен к разгрузочному поршню (не показан). С помощью этого поршня может быть достигнута компенсация осевого усилия, действующего в турбине.

Однако известные в уровне техники уплотнительные втулки позволяют только при одном отдельном уровне давления отводить пар вдоль уплотнительной втулки, т.е. вдоль этого элемента конструкции паровой турбины. Для более эффективной компенсации может быть предпочтительным отвод пара при различных уровнях давления. В частности, компенсация осевого усилия может быть достигнута более строго и, следовательно, паровая турбина может работать с большей эффективностью.

Задача настоящего изобретения заключается, по меньшей мере, в частичном решении вышеуказанных проблем. В частности, задача настоящего изобретения заключается в создании уплотнительной втулки и паровой турбины, которые обеспечивают компенсацию осевого усилия в паровой турбине или могут функционировать с большей степенью компенсации осевого усилия соответственно.

Вышеуказанные проблемы решаются с помощью уплотнительной втулки для паровой турбины, охарактеризованной в независимом пункте формулы изобретения, и с помощью паровой турбины в соответствии с пунктом 11 формулы. Другие характеристики и особенности настоящего изобретения следуют из зависимых пунктов формулы, описания и чертежей. Характеристики и особенности, раскрытые в отношении уплотнительной втулки, могут быть также применимы к паровой турбине и наоборот, исходя из технических соображений.

В соответствии с первым аспектом изобретения вышеуказанная задача решается с помощью уплотнительной втулки для паровой турбины, содержащей, по меньшей мере, ротор турбины и корпус турбины, при этом указанная уплотнительная втулка размещена между валом ротора и корпусом. Уплотнительная втулка в соответствии с настоящим изобретением отличается, в частности, тем, что она содержит, по меньшей мере, два сквозных канала, которые проходят от части уплотнительной втулки, обращенной к ротору, к части уплотнительной втулки, обращенной к корпусу, и выполнены так, что их положение соответствует подобным сквозным отверстиям в корпусе для отвода пара турбины через указанные каналы уплотнительной втулки в сквозные отверстия корпуса.

Уплотнительная втулка в соответствии с настоящим изобретением позволяет отводить пар в двух различных местах ротора турбины. Пар отводится вблизи вала ротора паровой турбины, в котором имеются два сквозных канала. Эти каналы проходят от части уплотнительной втулки, обращенной к ротору, к части уплотнительной втулки, обращенной к корпусу, и позволяют, таким образом, транспортировать пар через уплотнительную втулку. Помимо этого указанные каналы могут быть расположены в соответствии с аналогично выполненными сквозными отверстиями в корпусе турбины. Такое взаимное расположение является подходящим для транспортирования отводимого пара в корпус и/или через корпус турбины. Отведенный пар после этого может быть направлен в один или предпочтительно несколько разгрузочных поршней, в частности в один поршень для каждого отводящего пар канала для компенсации осевого направления давления пара в паровой турбине. Кроме того или в качестве альтернативы, пар может быть направлен в измерительные устройства, например в измерители давления или температуры.

Уплотнительная втулка в соответствии с настоящим изобретением позволяет, таким образом, отводить пар в паротурбинном агрегате в двух различных местах, которые находятся вблизи друг от друга. Компенсация с помощью поршней или измерение свойств пара основаны, таким образом, на использовании двух отводов и могут быть осуществлены последовательно с повышенной точностью. В результате регулирование осевого усилия, действующего при работе паровой турбины, может быть оптимизировано и, следовательно, паровая турбина может приводиться в действие с большей экономической эффективностью, меньшим расходом топлива и, помимо того, без отрицательного воздействия на окружающую среду.

Кроме того, уплотнительная втулка в соответствии с настоящим изобретением может быть охарактеризована как отличающаяся тем, что указанные, по меньшей мере, два сквозных канала в уплотнительной втулке расположены так, что обеспечивают отвод пара при двух различных уровнях давления пара. В соответствии с изложенным выше задача уплотнительной втулки согласно изобретению заключается в повышении точности и эффективности компенсации осевого усилия в паровой турбине, используя поршни, или измерений свойств пара соответственно. За счет отвода пара при различных уровнях давления предлагаемые усовершенствования могут быть дополнительно улучшены. Например, с помощью двух поршней, каждый из которых предназначен для одного из двух параметров условий отвода пара, может поддерживаться постоянной разность давления между двумя точками отвода пара и, следовательно, также перепад давления вдоль уплотнительной втулки. В результате осевое усилие можно поддерживать на постоянном уровне с высокой точностью и одновременно простым способом.

В соответствии с другим улучшенным конструктивным выполнением уплотнительной втулки согласно настоящему изобретению концы каналов, которые обращены в сторону ротора, расположены на некотором расстоянии друг от друга в осевом направлении относительно ротора. В паровой турбине давление пара падает вдоль вала ротора турбины в направлении течения пара. Следовательно, давление падает также вдоль осевого направления уплотнительной втулки. За счет расположения концов сквозных каналов, обращенных в сторону ротора, при котором эти концы находятся на некотором расстоянии друг от друга относительно ротора, отвод пара при различных уровнях давления пара может быть обеспечен достаточно легко.

В предпочтительном воплощении уплотнительной втулки в соответствии с изобретением указанная уплотнительная втулка отличается тем, что она содержит уплотнительный элемент, размещенный, по меньшей мере, в одном из сквозных каналов, причем на том конце соответствующего канала, положение которого согласуется со сквозным отверстием в корпусе. Уплотнительная втулка может быть установлена соосно по отношению к валу ротора турбины, чтобы обеспечить герметичное уплотнение уплотнительной втулки относительно ротора. Вследствие наличия разности температур между корпусом турбины и уплотнительной втулкой между уплотнительной втулкой и корпусом турбины должен существовать зазор, как в процессе монтажа, так и во время работы турбины, для проведения необходимых работ по обеспечению соосности (центровки турбины). В иных случаях перемещению уплотнительной втулки, необходимому для центровки, препятствует корпус турбины, и поэтому центрировка становится невозможной. Уплотнительный элемент в процессе окончательной центрировки обеспечивает возможность некоторого перемещения между корпусом турбины и уплотнительной втулкой при отсутствии ухудшения паронепроницаемого соединения между каналом, выполненным в уплотнительной втулке, и сквозным отверстием в корпусе, с которым может быть согласован указанный канал. Таким образом, все преимущества уплотнительной втулки, соответствующей настоящему изобретению, могут быть также достигнуты в дополнение к возможности центровки уплотнительной втулки относительно вала ротора турбины.

Кроме того, в соответствии с дальнейшим развитием изобретения уплотнительный элемент уплотнительной втулки содержит сквозное отверстие, в частности по существу цилиндрическое сквозное отверстие. Через это сквозное отверстие отводимый пар может быть транспортирован при прохождении из канала уплотнительной втулки к согласованному с ним отверстию в корпусе турбины. Таким образом, пар канализируется внутри уплотнительного элемента, вместе с тем одновременно внешние части уплотнительного элемента обеспечивают непроницаемое уплотнение. При канализировании пара внутри указанного уплотнительного элемента для обеспечения движения пара по каналу и для создания непроницаемого уплотнения необходим только один-единственный конструктивный элемент. В результате упрощается изготовление уплотнительной втулки, а также всей паровой турбины в целом.

В соответствии с другим предпочтительным развитием изобретения может быть создана уплотнительная втулка, отличающаяся тем, что указанный, по меньшей мере, один уплотнительный элемент содержит две уплотнительные поверхности, одна из которых функционирует в канале, выполненном в уплотнительной втулке, а другая поверхность может функционировать в соответствующем отверстии в корпусе турбины. Это приводит к разделению выполняемой функции уплотнения уплотнительного элемента пополам, а именно одна половина обеспечивает создание непроницаемого уплотнения в канале уплотнительной втулки, а другая - создание возможного непроницаемого герметичного уплотнения в отверстии корпуса. Это, прежде всего, выгодно, если уплотнительную втулку необходимо перемещать относительно корпуса, например во время процедуры центровки турбины. Каждая из указанных двух уплотнительных поверхностей может по отдельности обеспечить герметичное уплотнение и, следовательно, в целом повышается герметичность по отношению к случаю использования единственной уплотнительной поверхности.

Уплотнительная втулка в соответствии с изобретением может быть дополнительно усовершенствована за счет использования уплотнительного элемента, который отличается тем, что указанные две уплотнительные поверхности находятся на некотором расстоянии друг от друга вдоль уплотнительного элемента, так что между уплотнительными поверхностями располагается участок уплотнительного элемента меньшей длины. Вдоль уплотнительного элемента располагаются уплотнительная поверхность большей длины, участок меньшей длины и вновь уплотнительная поверхность большей длины. При этом участок меньшей длины не контактирует ни с уплотнительной втулкой, ни с корпусом турбины. К тому же затруднение относительного перемещения между уплотнительной втулкой и корпусом турбины, например в процессе центровки турбины, может быть дополнительно уменьшено весьма простым путем.

В соответствии с наиболее предпочтительным развитием изобретения обеспечивается уплотнительная втулка, отличающаяся тем, что две сферические поверхности представляют собой сферические сегменты, в частности симметричные сферические сегменты. Указанные уплотнительные поверхности, помимо того, предпочтительно выполнены с такими размерами, что они контактируют с боковыми стенками канала в уплотнительной втулке и способны контактировать с боковыми стенками отверстия в корпусе соответственно по всему их периметру. Для этого могут быть выбраны определенные размеры канала и сквозного отверстия и соответствующей уплотнительной поверхности. При этом каналы и отверстие должны быть, по меньшей мере, частично выполнены цилиндрическими, коническими или сферической формы. За счет выполнения уплотнительных поверхностей в форме сферических сегментов, в частности симметричных сферических сегментов, во время и/или после относительного перемещения уплотнительной втулки и корпуса соответствующая уплотнительная поверхность может продолжать непрерывно контактировать с соответствующей боковой стенкой канала или отверстия в корпусе. Следовательно, такое относительное перемещение не оказывает нежелательного воздействия на уплотнение, которое обеспечивается указанным уплотнительным элементом. Герметичность уплотнения будет сохраняться в течение всего времени. Таким образом, особая форма выполнения уплотнительных поверхностей является весьма простым и экономически выгодным средством достижения такого результата. При этом для обеспечения постоянной герметичности уплотнения не требуется использование никаких других элементов конструкции.

Помимо этого уплотнительная втулка согласно изобретению может быть выполнена с уплотнительным элементом, изготовленным, по меньшей мере частично, из стали, в частности из стали, стойкой к ползучести. Уплотнительный элемент будет находиться в непосредственном контакте с отводимым паром. Температура этого пара может достигать нескольких сот градусов Цельсия. Использование стали, в частности стали, стойкой к ползучести, обеспечивает, таким образом, увеличение срока службы уплотнительного элемента и, следовательно, всего турбоагрегата в целом.

Согласно одному наиболее предпочтительному развитию изобретения уплотнительная втулка содержит отдельный уплотнительный элемент в обоих сквозных каналах втулки. Преимущество такого решения заключается в том, что обеспечивается паронепроницаемость обоих каналов, даже во время и после относительного перемещения уплотнительной втулки и корпуса, например во время процесса центровки турбины.

В соответствии со вторым аспектом изобретения поставленная задача решается с помощью паровой турбины, которая содержит, по меньшей мере, ротор с валом, корпус и уплотнительную втулку. Паровая турбина согласно настоящему изобретению отличается, главным образом, тем, что уплотнительная втулка выполнена в соответствии с первым аспектом изобретения. Использование такой уплотнительной втулки обеспечивает такие же преимущества, которые описаны более подробно в отношении уплотнительной втулки согласно первому аспекту изобретения.

Кроме того, предпочтительной является паровая турбина, в которой корпус содержит, по меньшей мере, два сквозных отверстия, а каждый из каналов в уплотнительной втулке может быть использован для отвода пара. В этом случае оба канала в уплотнительной втулке могут быть использованы для отвода пара. При этом, как было отмечено выше, могут быть повышены точность и эффективность компенсации осевого усилия в паровой турбине или измерений свойств пара.

В соответствии с наиболее предпочтительным развитием изобретения обеспечивается паровая турбина, отличающаяся тем, что уплотнительная втулка, по меньшей мере, в одном из каналов содержит уплотнительный элемент, размещенный в том конце этого канала, который согласован с отверстием, выполненным в корпусе, при этом как в уплотнительной втулке, так и в корпусе имеется выемка (гнездо) для размещения уплотнительного элемента. Указанная выемка может иметь большую длину, чем длина соответствующего канала или сквозного отверстия, и предпочтительно она приспособлена к соответствующим пространственным размерам уплотнительного элемента. Благодаря выемке уплотнительный элемент легко удерживается на месте, уже с помощью самой выемки. При этом отсутствует необходимость в использовании дополнительных средств фиксации уплотнительного элемента. Указанные выемки могут быть, конечно, приспособлены ко всем другим описанным выше модификациям уплотнительного элемента. В частности, они могут иметь цилиндрическую форму для обеспечения установки уплотнительных элементов с уплотнительными поверхностями, выполненными в виде сферических сегментов.

Настоящее изобретение далее будет описано со ссылками на сопровождающие чертежи.

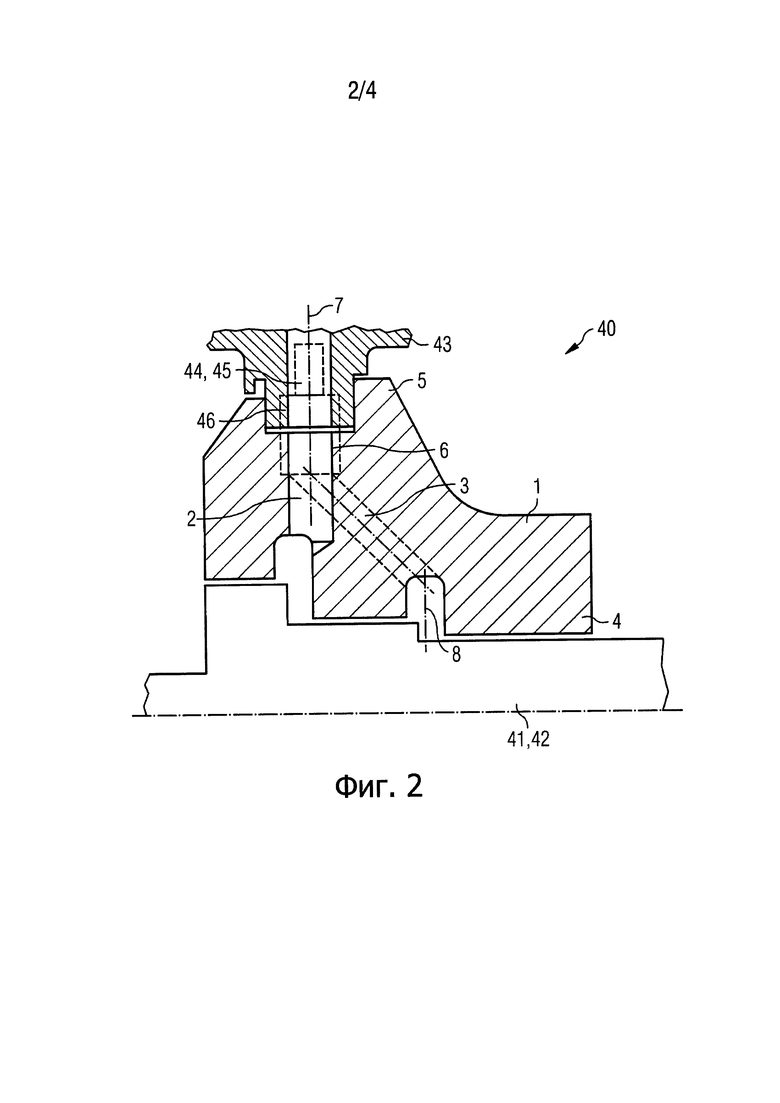

Фиг. 2 - часть паровой турбины в соответствии с изобретением, вид в разрезе.

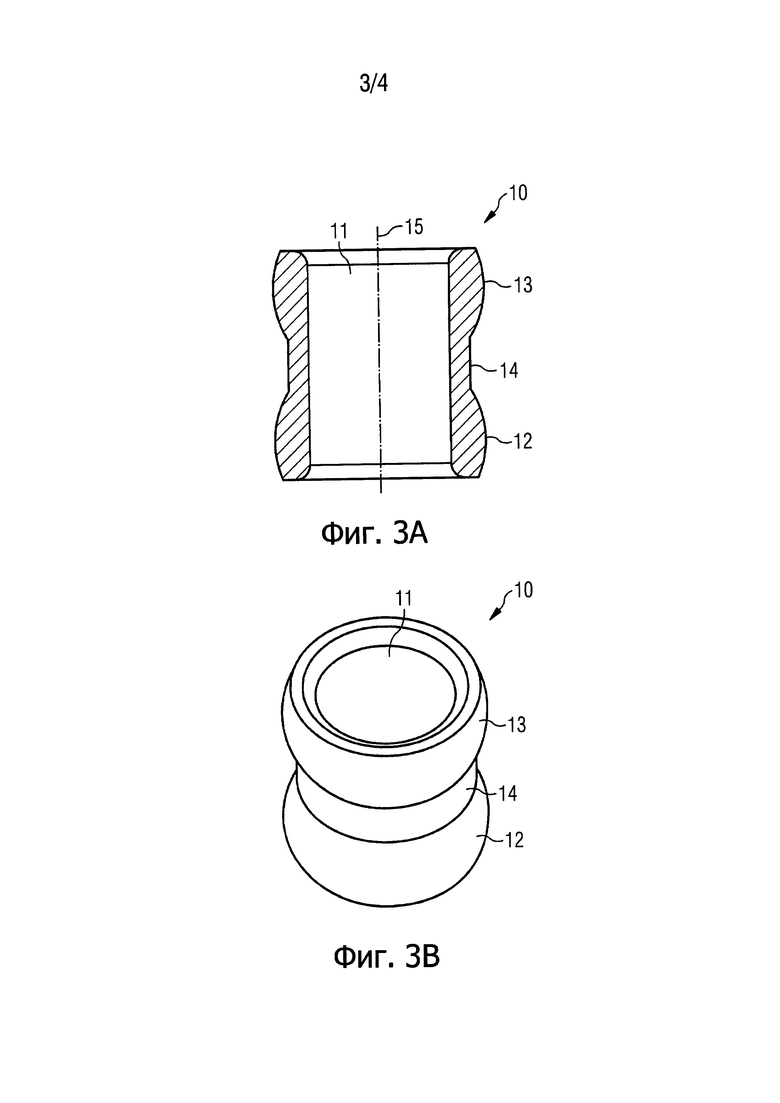

Фиг. 3, а, b - уплотнительный элемент уплотнительной втулки согласно изобретению.

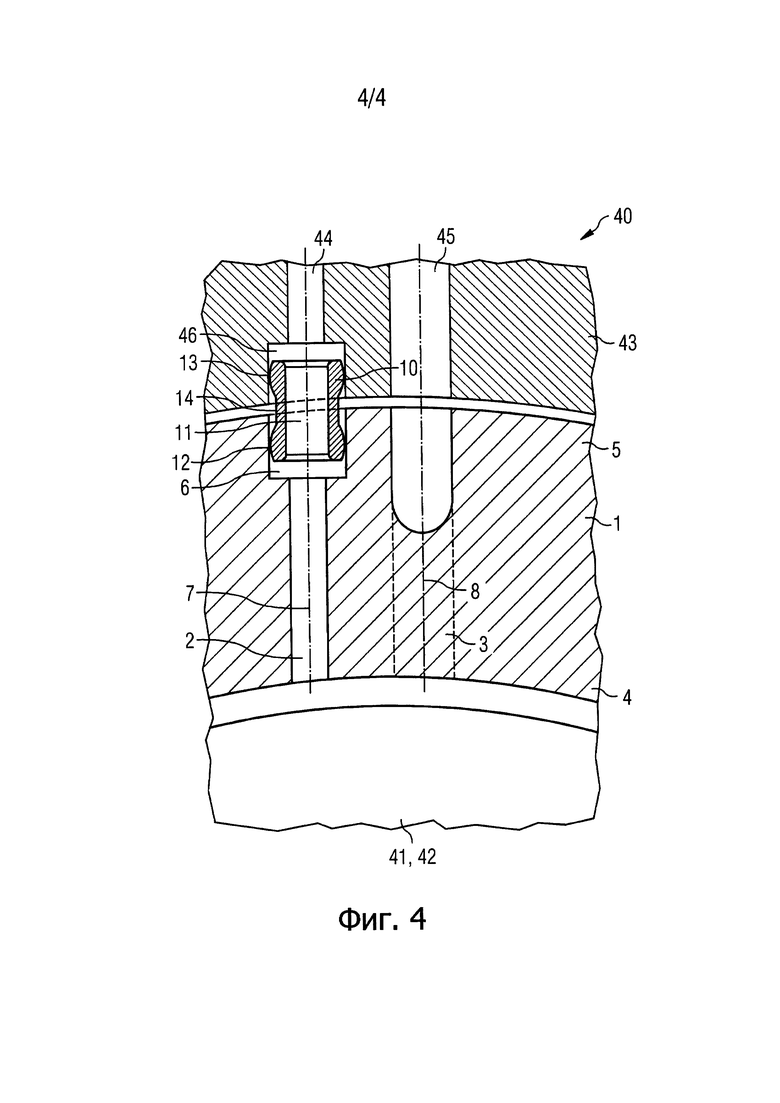

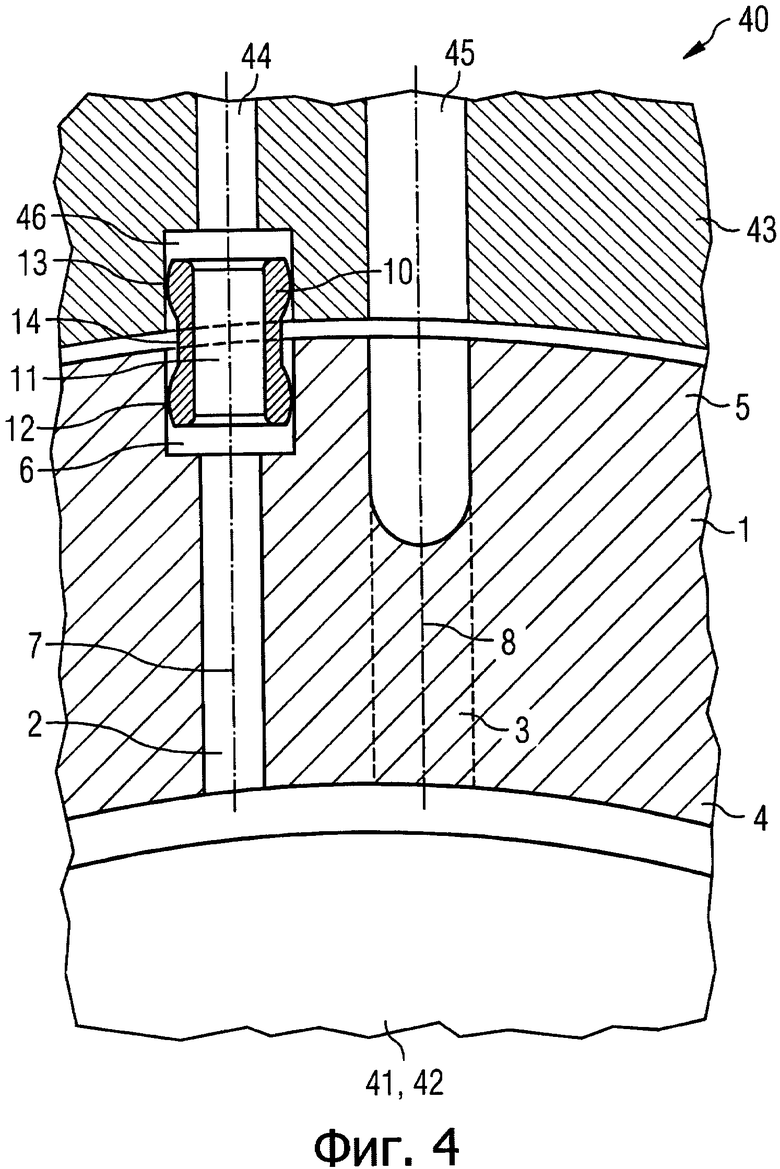

Фиг. 4 - часть паровой турбины в соответствии с изобретением, вид в разрезе.

На фиг. 2 представлен вид в разрезе воплощения паровой турбины 40 в соответствии с изобретением. Турбина 40 содержит ротор 41 с валом 42, корпус 43 и уплотнительную втулку 1. Уплотнительная втулка 1 размещена между валом 42 ротора 41 и корпусом 43. В уплотнительной втулке 1 выполнены два независимых и не соединенных друг с другом сквозных канала 2, 3, каждый из которых проходит от части 4 уплотнительной втулки, обращенной к ротору, к части 5 уплотнительной втулки, обращенной в сторону корпуса. На фиг. 2 показаны также оси 7, 8 каждого из каналов 2, 3 соответственно. Указанные два канала 2, 3 расположены один за другим так, что на этой фигуре они показаны частично перекрывающими друг друга, точно так же как и сквозные отверстия 44, 45 в корпусе 43. Кроме того, показаны выемка 6 в уплотнительной втулке, а также выемка 46 в корпусе 43. Имеются также уплотнительные элементы 10, но на фигуре они не показаны. При функционировании турбины пар может быть отведен через два канала 2, 3 и направлен в соответствующие связанные с ними сквозные отверстия 44, 45 в корпусе 43. После этого отведенный пар может быть направлен по соответствующим каналам в разгрузочные поршни (не показано) для компенсации осевого усилия в паровой турбине 40. Дополнительно или в качестве альтернативы, пар может быть использован для получения информации о свойствах этого пара, таких как давление или температура. Возможность отвода пара в двух различных позициях вдоль вала 42 ротора 41 через одну-единственную уплотнительную втулку 1 является значительным усовершенствованием по сравнению с отводом пара посредством единственного канала 2, 3. При этом может быть достигнута большая точность компенсации осевого усилия в паровой турбине 40 и в измерении свойств пара.

Фиг. 3а и 3b иллюстрируют одно воплощение уплотнительного элемента 10, представленное на фиг. 3а на виде в поперечном разрезе и на фиг. 3b на виде в перспективе. Уплотнительный элемент 10 обеспечивает паронепроницаемое уплотнение между уплотнительной втулкой 1, соответствующей заявленному изобретению, и корпусом 43 турбины 40 (не показаны). В этом предпочтительном воплощении уплотнительный элемент 10 содержит две уплотнительные поверхности 12, 13, разделенные участком 14 меньшей длины. Это обеспечивает, после размещения элемента между уплотнительной втулкой 1, соответствующей изобретению, и корпусом 43 турбины 40 относительное перемещение уплотнительной втулки и корпуса без утраты герметичности уплотнения. Уплотнительный элемент 10, кроме того, содержит сквозное отверстие 11, выполненное внутри тела элемента. Через это отверстие 11 пар направляется из канала 2, 3, имеющегося в уплотнительной втулке 1, в соответствующее этому каналу сквозное отверстие 44, 45 в корпусе 43. Компактная конструкция уплотнительного элемента 10 позволяет использовать этот единственный конструктивный элемент как для создания непроницаемого уплотнения канала для пара, так и для транспортирования пара. При этом использование каких-либо дополнительных элементов конструкции не является необходимым.

На фиг. 4 представлен другой вид в разрезе воплощения паровой турбины 40 согласно изобретению, показанного на фиг. 2. Плоскость сечения на фиг. 4 перпендикулярна плоскости сечения на фиг. 2. В дополнение к особенностям конструктивно выполнения, раскрытым выше в отношении паровой турбины 40, представленной на фиг. 2, на фиг. 4 показаны уплотнительный элемент 10, отображенный на фиг. 3а. 3b, размещенный в паропроводе, образованном первым каналом 2, выемкой 6, 46 и первым сквозным отверстием 44. Хорошо видно, что первая уплотнительная поверхность 12 контактирует с выемкой 6 в канале 2 уплотнительной втулки, а вторая уплотнительная поверхность 13 контактирует с выемкой 46, выполненной в сквозном отверстии 44 корпуса. Кроме того, хорошо видно, что за счет наличия участка 14 меньшей длины между двумя уплотнительными поверхностями 12, 13 относительные перемещения уплотнительной втулки 1 и корпуса 43, например во время процедуры наладки регулировки, возможны без утраты паронепроницаемости, обеспечиваемой уплотнительным элементом 10. Это объясняется тем, что участок 14 допускает угловое смещение уплотнительного элемента 10. Уплотнительные поверхности 12, 13, созданные в иллюстрируемом воплощении, в виде симметричных сегментов сферической формы, остаются в контакте с соответствующими выемками 6, 46 без нарушения контакта и, следовательно, без нарушения паронепроницаемости, обеспечиваемой уплотнительным элементом 10.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАРОВАЯ ТУРБИНА | 2021 |

|

RU2764946C1 |

| ЗАПИРАЮЩИЙ ЭЛЕМЕНТ ДЛЯ УПЛОТНЕНИЯ РОТОРА ПАРОВОЙ ТУРБИНЫ, СООТВЕТСТВУЮЩИЙ УЗЕЛ И ПАРОВАЯ ТУРБИНА | 2016 |

|

RU2735395C2 |

| ПАРОВАЯ ТУРБИНА | 2006 |

|

RU2435038C2 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ И ПАРОВАЯ ТУРБИНА, СОДЕРЖАЩАЯ УПЛОТНИТЕЛЬНЫЙ УЗЕЛ | 2009 |

|

RU2522722C2 |

| ПАРОВАЯ ТУРБИНА | 2014 |

|

RU2659633C2 |

| ПАРОВАЯ ТУРБИНА | 2006 |

|

RU2410545C2 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ СУММАРНОЙ ОСЕВОЙ НАГРУЗКИ ПАРОВОЙ ТУРБИНЫ (ВАРИАНТЫ) И ПАРОВАЯ ТУРБИНА | 2011 |

|

RU2555089C2 |

| УСТАНОВКА С ПАРОВЫМИ ТУРБИННЫМИ МОДУЛЯМИ ОПТИМИЗИРОВАННОЙ ЭФФЕКТИВНОСТИ | 2012 |

|

RU2582381C2 |

| ВКЛАДЫШ ДЛЯ ИЗМЕНЕНИЯ СКВОЗНОГО ОТВЕРСТИЯ В РАБОЧЕМ КОЛЕСЕ РОТОРА ПАРОВОЙ ТУРБИНЫ И СПОСОБ ЕГО УСТАНОВКИ | 2009 |

|

RU2527804C2 |

| ПАРОВАЯ ТУРБИНА (ВАРИАНТЫ) | 2003 |

|

RU2334881C2 |

Настоящее изобретение относится к уплотнительной втулке (1) для паровой турбины (40). Паровая турбина (40) содержит по меньшей мере ротор (41) турбины и корпус (43) турбины, при этом уплотнительная втулка (1) размещена между валом (42) ротора (41) и корпусом (43) и содержит по меньшей мере два сквозных канала (2, 3), которые проходят от части (4) уплотнительной втулки (1), обращенной к ротору, к части (5) уплотнительной втулки (1), обращенной к корпусу турбины, и выполнены так, что их расположение может соответствовать подобным сквозным отверстиям (44, 45) в корпусе (43) для обеспечения отвода (20) пара турбины (40) через каналы (2, 3) уплотнительной втулки (1) в сквозные отверстия (44, 45) корпуса (43). Кроме того, изобретение относится к паровой турбине (40), содержащей по меньшей мере ротор (41) с валом, корпус (43) и уплотнительную втулку (1) указанного типа. 2 н. и 11 з.п. ф-лы, 4 ил.

1. Уплотнительная втулка (1) для паровой турбины (40), содержащей по меньшей мере ротор (41) турбины и корпус (43) турбины, отличающаяся тем, что содержит по меньшей мере два сквозных канала (2, 3), которые проходят от части (4) уплотнительной втулки (1), обращенной к ротору, к части (5) уплотнительной втулки (1), обращенной к корпусу турбины, и сообщены соответственно со сквозными отверстиями (44, 45), выполненными в корпусе (43) для отвода (20) пара турбины (40) через каналы (2, 3) уплотнительной втулки (1) в сквозные отверстия (44, 45) корпуса (43).

2. Уплотнительная втулка (1) по п. 1, отличающаяся тем, что указанные по меньшей мере два сквозных канала (2, 3), выполненные в уплотнительной втулке (1), расположены так, что обеспечивают отвод (20) пара при различных уровнях давления.

3. Уплотнительная втулка (1) по п. 1, отличающаяся тем, что концы каналов (2, 3), которые обращены в сторону ротора (41), находятся на расстоянии друг от друга в осевом направлении относительно ротора (41).

4. Уплотнительная втулка (1) по п. 1, отличающаяся тем, что она содержит уплотнительный элемент (10) по меньшей мере в одном из каналов (2, 3), расположенный на том конце соответствующего канала (2, 3), расположение которого соответствует сквозному отверстию (44, 45) в корпусе (43).

5. Уплотнительная втулка (1) по п. 4, отличающаяся тем, что по меньшей мере один уплотнительный элемент (10) выполнен со сквозным отверстием (11), в частности, цилиндрическим сквозным отверстием (11).

6. Уплотнительная втулка (1) по п. 4, отличающаяся тем, что по меньшей мере один уплотнительный элемент (10) имеет две уплотнительные поверхности (12, 13), одна (12) из которых расположена в канале (2, 3) уплотнительной втулки (1), а другая (13) поверхность расположена в соответствующем отверстии (44, 45) в корпусе (43) турбины.

7. Уплотнительная втулка (1) по п. 6, отличающаяся тем, что указанные две уплотнительные поверхности (12, 13) расположены на расстоянии друг от друга вдоль уплотнительного элемента (10) так, что между этими уплотнительными поверхностями (12, 13) расположен участок уплотнительного элемента (10) меньшей длины.

8. Уплотнительная втулка (1) по п. 6, отличающаяся тем, что указанные две уплотнительные поверхности (12, 13) представляют собой сферические сегменты, в частности симметрично расположенные сферические сегменты.

9. Уплотнительная втулка (1) по п. 4, отличающаяся тем, что уплотнительный 11 элемент (10) выполнен по меньшей мере частично из стали, в частности из стали, стойкой к ползучести.

10. Уплотнительная втулка (1) по п. 4, отличающаяся тем, что указанная уплотнительная втулка (1) содержит отдельный уплотнительный элемент (10), размещенный в обоих каналах (2, 3) уплотнительной втулки (1).

11. Паровая турбина (40), содержащая по меньшей мере ротор (41) с валом (42), корпус (43) и уплотнительную втулку (1), отличающаяся тем, что указанная уплотнительная втулка (1) выполнена в соответствии с одним из пп. 1-10.

12. Паровая турбина (40) по п. 11, отличающаяся тем, что корпус (43) содержит по меньшей мере два сквозных отверстия (44, 45), и положение каждого из указанных сквозных каналов (2, 3) уплотнительной втулки (1) соответствует одному из сквозных отверстий (44, 45).

13. Паровая турбина (40) по п.11, отличающаяся тем, что уплотнительная втулка (1) снабжена уплотнительным элементом (10) по меньшей мере в одном из каналов (2, 3), размещенным на том конце канала (2, 3), который соответствует сквозному отверстию (44, 45) в корпусе (43), при этом в уплотнительной втулке (1) и в корпусе (43) выполнены выемки (6, 46) для установки уплотнительного элемента (10).

| Паровой прямодействующий насос | 1956 |

|

SU108706A2 |

| СПОСОБ КОНТРОЛЯ СТЕПЕНИ ИЗНОСА СМАЗЫВАЕМЫХ ДЕТАЛЕЙ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2007 |

|

RU2343443C1 |

| Запоминающее устройство с самоконтролем | 1985 |

|

SU1249591A1 |

| US 5205706 A1, 27.04.1993 | |||

| КОНЦЕВОЕ УПЛОТНЕНИЕ ЦИЛИНДРА ПАРОВОЙ ТУРБИНЫ | 2003 |

|

RU2252315C1 |

| УЗЕЛ КОНЦЕВОГО УПЛОТНЕНИЯ ЦИЛИНДРА ПАРОВОЙ ТУРБИНЫ | 1999 |

|

RU2174606C2 |

Авторы

Даты

2017-06-06—Публикация

2014-06-10—Подача