Изобретение относится к нефтедобывающей промышленности и может быть использовано для эксплуатации добывающих скважин, в том числе с высоковязкой продукцией, а также скважин малого диаметра.

Известна глубинно-насосная установка для эксплуатации добывающих скважин (патент RU №33180, F04В 47/02, опубл. Бюл. №28 от 10.10.2003 г.), включающая штанговый насос, содержащий цилиндр, приемный клапан, плунжер с управляемым нагнетательным клапаном, присоединенный к колонне насосных штанг с центраторами, узел крепления, якорный пакер и перепускное устройство, размещенное между приемным клапаном и узлом крепления.

Недостатками установки являются высокие трудоемкость и длительность по времени подготовки к монтажу и самого монтажа якорного пакера на заданной глубине в скважине, поскольку для гарантированного разобщения над- и подпакерной полостей скважины якорным пакером необходимо исключить вероятность его посадки в интервале муфтового стыка эксплуатационной колонны, что требует проведения геофизических исследований эксплуатационной колонны локатором муфт в предполагаемом месте размещения пакера. Затем в скважину с помощью технологической колонны насосно-компрессорных труб (НКТ) с реперным патрубком на специальном посадочном инструменте на заданную глубину спускается пакер. После этого в технологическую колонну НКТ вновь спускают локатор муфт для определения глубины размещения реперного патрубка и расположенного на известном расстоянии от него пакера. Затем производится подгонка пакера относительно определенного ранее места муфтового стыка, посадка пакера, после чего от пакера отсоединяется посадочный инструмент и из скважины извлекается технологическая колонна НКТ. Все эти операции значительно увеличивают затраты на проведение ремонта и время простоя скважины в ремонте, приводящее в итоге к потерям в добыче нефти.

Наиболее близкой по технической сущности и достигаемому результату является глубинно-насосная установка для подъема продукции по эксплуатационной колонне скважины (патент RU №2361115, МПК F04В 47/02, опубл. Бюл. №19 от 10.07.2009 г.), включающая штанговый насос, содержащий цилиндр, приемный клапан, плунжер с управляемым нагнетательным клапаном, присоединенный к колонне насосных штанг с центраторами, пакер и перепускное устройство, полый хвостовик, состоящий из верхней и нижней частей, с дополнительным перепускным устройством, пакером, выполненным в виде самоуплотняющихся манжет с расстоянием между рядом расположенными самоуплотняющимися манжетами, превышающим расстояние между торцами труб в муфтовых соединениях эксплуатационной колонны, и упором. Ниже пакера и выше упора хвостовик снабжен боковыми отверстиями. Дополнительное перепускное устройство выполнено в виде цилиндра, соединенного с нижней частью хвостовика, с боковыми каналами, сообщающимися с внутренней полостью хвостовика, и полого поршня, соединенного с верхней частью хвостовика, с возможностью ограниченного осевого перемещения вниз относительно цилиндра с герметичным перекрытием сообщения между боковыми каналами цилиндра и внутренней полостью хвостовика.

Недостатки данной установки:

- весь вес хвостовика, длина которого может достигать нескольких сотен метров, при монтаже/демонтаже скважинного оборудования передается на колонну насосных штанг через тело цилиндра насоса, что делает невозможным применение в составе установки серийных штанговых насосов малого диаметра, имеющих недостаточную прочность вследствие малых площадей поперечных сечений, особенно в резьбовых соединениях цилиндра, и поэтому исключается возможность применения установки в малодебитных скважинах;

- в дополнительном перепускном устройстве отсутствует узел фиксации полого поршня от несанкционированного его перемещения относительно цилиндра при работе установки, что снижает герметичность разобщения над- и подпакерной полостей скважины и, соответственно, надежность работы установки;

- в аварийной ситуации, например, при обрыве штока плунжера насоса, при извлечении из скважины оставшегося оборудования может быть применена только наружная труболовка с захватом верхнего конца цилиндра насоса по его наружной поверхности, но для этого требуется некоторое достаточное расстояние между цилиндром насоса и стенкой эксплуатационной колонны. Однако в скважинах малого диаметра расстояние между цилиндром насоса и стенкой эксплуатационной колонны минимально и недостаточно для применения наружной труболовки, а внутреннюю труболовку применить невозможно, поскольку в данной установке не предусмотрена полость для ее захвата, что снижает ремонтопригодность установки.

Техническими задачами изобретения являются расширение области применения установки за счет возможности ее использования в малодебитных скважинах с применением в составе установки серийных штанговых насосов малого диаметра, повышение надежности работы установки за счет введения в состав перепускного устройства узла фиксации с целью повышения герметизации перепускного узла при эксплуатации установки, а также повышение ремонтопригодности установки в скважинах малого диаметра за счет введения полости для захвата верхнего конца насоса внутренней труболовкой.

Указанные технические задачи решаются глубинно-насосной установкой, включающей штанговый насос, содержащий цилиндр, приемный клапан, плунжер с управляемым нагнетательным клапаном, присоединенный к колонне насосных штанг с центраторами, перепускное устройство, размещенный ниже перепускного устройства полый хвостовик с пакером, выполненным в виде самоуплотняющихся манжет с расстоянием между рядом расположенными самоуплотняющимися манжетами, превышающим расстояние между торцами труб в муфтовых соединениях эксплуатационной колонны, и упором, причем ниже пакера и выше упора хвостовик снабжен боковыми отверстиями, и дополнительное перепускное устройство, выполненное в виде втулки, соединенной с хвостовиком, и полого поршня, соединенного снизу с цилиндром и выполненного с возможностью ограниченного осевого перемещения вниз относительно втулки с герметичным сообщением полости хвостовика с подплунжерной полостью цилиндра.

Новым является то, что дополнительное перепускное устройство расположено выше перепускного устройства, причем выше втулки дополнительного перепускного устройства размещен кожух в виде гильзы с боковыми каналами, охватывающей цилиндр насоса с зазором и снабженной сверху упором, выполненным с возможностью взаимодействия с верхним торцом цилиндра и размещенным на расстоянии от верхнего края гильзы, достаточном для захвата гильзы внутренней труболовкой, при этом полый поршень выполнен с возможностью фиксации во втулке в нижнем положении, а усилие фиксации поршня во втулке меньше суммарного веса хвостовика с кожухом.

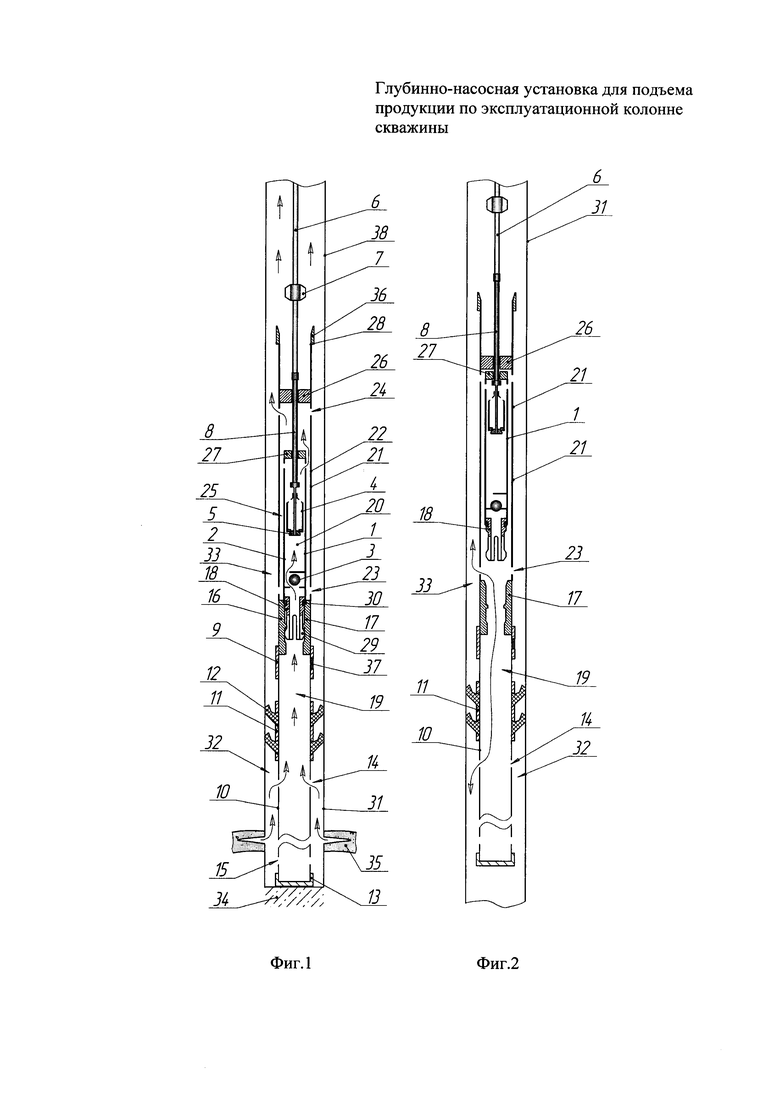

На фиг. 1 схематично показан общий вид глубинно-насосной установки, на фиг. 2 - то же, при ее спуске/подъеме в скважине.

Глубинно-насосная установка (фиг. 1) включает штанговый насос 1, содержащий цилиндр 2, приемный клапан 3, плунжер 4 с управляемым нагнетательным клапаном 5, присоединенный к колонне насосных штанг 6 с центраторами 7 через шток 8, и перепускное устройство 9. Ниже перепускного устройства 9 размещен полый хвостовик 10 с пакером 11, выполненным в виде самоуплотняющихся манжет 12, и упором 13. Ниже пакера 11 и выше упора 13 хвостовик 8 снабжен боковыми отверстиями 14 и 15. Дополнительное перепускное устройство 16 выполнено в виде втулки 17, соединенной с хвостовиком 10, и полого поршня 18, соединенного с цилиндром 2 и выполненного с возможностью ограниченного осевого перемещения вниз относительно втулки 17 с герметичным сообщением полости 19 полого хвостовика 10 с подплунжерной полостью 20 цилиндра 2.

Выше втулки 17 дополнительного перепускного устройства 16 размещен кожух 21 в виде гильзы 22 с боковыми каналами 23 и 24, охватывающей цилиндр 2 с зазором 25 и снабженной сверху упором 26, который выполнен с возможностью взаимодействия с верхним торцом 27 цилиндра 2 и размещен на расстоянии от верхнего конца 28 гильзы 22, достаточном для захвата гильзы 22 внутренней труболовкой (на чертежах не показана). Поршень 18 выполнен с возможностью упругой фиксации во втулке 17 в нижнем положении. Упругая фиксация может быть осуществлена с применением какого-либо из известных технических устройств, конструктивно размещающегося в дополнительном перепускном устройстве 16, например, с помощью разрезного пружинного кольца (не показано), установленного в кольцевой выточке (не показана) втулки 17 либо полого поршня 18, взаимодействующее с сопрягаемой кольцевой выточкой ответной детали, либо с помощью подпружиненных плашек (не показаны), установленных на полом поршне 18 и взаимодействующих с соответствующими углублениями (не показаны) втулки 17, либо, например, с помощью механического крепления в виде анкерного дорна 29. Осевое перемещение полого поршня 18 относительно втулки 17 сверху ограничивается взаимодействием верхнего торца 27 цилиндра 2, на котором снизу установлен полый поршень 18, с упором 26, выполненным на гильзе 22, а снизу - взаимодействием уплотнительного кольца 30, установленного на полом поршне 18, с сопрягаемой поверхностью втулки 17, при этом уплотнительное кольцо 30 обеспечивает герметичность сообщения полости 19 полого хвостовика 10 с подплунжерной полостью 20 цилиндра 2.

Глубинно-насосная установка работает следующим образом.

Глубинно-насосную установку собирают на месте эксплуатации и на колонне насосных штанг 6 (фиг. 2) все оборудование опускают в скважину 32. При спуске оборудования насос 1 висит на штоке 8, упираясь верхним торцом 27 в упор 26, и располагается в верхней части кожуха 21, а полый поршень 18 находится на некотором расстоянии от втулки 17. Подпакерная полость 32 скважины 31 через отверстия 14, полость 19 хвостовика 10 и через боковые каналы 23 кожуха 21 сообщена с надпакерной полостью 33 скважины 31. При этом жидкость, находящаяся в скважине 31, беспрепятственно перетекает из подпакерной полости 32 в надпакерную полость 33 (показано стрелкой), что исключает поршневание самоуплотняющегося пакера 11, которое бы затрудняло спуск оборудования в скважину.

По окончании спуска оборудования полый хвостовик 10 (фиг. 1) через упор 13 устанавливается на забое 34 скважины 31, а колонна насосных штанг 6 с насосом 1 продолжают перемещение вниз относительно кожуха 21 до посадки полого поршня 18 во втулку 17 дополнительного перепускного устройства 16 с герметичным сообщением полости 19 полого хвостовика 10 с подплунжерной полостью 20 цилиндра 2, при этом за счет уплотнительного кольца 30 межтрубные подпакерная 32 и надпакерная 33 полости скважины надежно разобщаются, а полый поршень 18 при помощи анкерного дорна 29 фиксируется во втулке 17. Фиксация элементов дополнительного перепускного устройства 16 исключает возможность их несанкционированного относительного перемещения между собой, что наиболее актуально сразу после запуска установки в работу, когда отсутствует перепад давлений между надпакерным пространством 33 и подпакерным 32, под действием которого при дальнейшей работе установки цилиндр 2 насоса 1 поджимает полый поршень 18 к втулке 17.

После подгонки длины колонны насосных штанг 6 глубинно-насосная установка пускается в работу. Привод (не показан) через колонну насосных штанг 6 с центраторами 7 и шток 8 передает плунжеру 4 возвратно-поступательное движение. Продукция скважины и весь выходящий из продуктивного пласта 35 газ поступают в штанговый насос 1 из подпакерной полости 32 (на фиг. 1 показано стрелками) и нагнетаются насосом 1 через боковой канал 24 гильзы 22 в надпакерную полость 33 скважины 31, по которой осуществляется подъем продукции к устью скважины 31 и далее в напорную линию (не показаны).

Далее циклы работы повторяются.

Перед извлечением оборудования из скважины насос 1 (фиг. 2) на колонне насосных штанг 6 приподнимают относительно кожуха 21, полый поршень 18 выходит из взаимодействия с втулкой 17, так как усилие фиксации поршня 18 во втулке 17 меньше суммарного веса хвостовика 10 с кожухом 21. При этом надпакерная полость 33 скважины 31 сообщается с подпакерной полостью 32 (на фиг. 2 показано стрелками), что позволит при необходимости произвести глушение скважины 31 и исключит поршневание пакера 11 при извлечении оборудования из скважины 31.

Размещение цилиндра 2 в кожухе 21 с зазором 25 обеспечивает беспрепятственное перемещение насоса 1 внутри кожуха 21.

Подъем всего подземного оборудования производится за одну операцию вместе с извлечением колонны насосных штанг 6. При подъеме весь вес скважинного оборудования передается на колонну насосных штанг 6 через кожух 21, при этом цилиндр 2 насоса 1 полностью разгружен от веса подземного оборудования (в отличие от прототипа), поскольку его нижний конец при этой операции ни с чем не взаимодействует, что позволяет применить в установке насос минимального диаметра.

Если в процессе эксплуатации установки произошел обрыв штока 8 (на фиг. 1 не показан), то колонна насосных штанг 6 извлекается, а остальное подземное оборудование остается в скважине 31, и для его извлечения в скважину 31 спускают внутреннюю труболовку (не показана), которая входит через верхний конец 28 в полость гильзы 22 и фиксируется в ней. Для облегчения входа труболовки в гильзу 22 на ее верхнем конце 28 может быть установлена воронка 36.

После захвата труболовкой подземного оборудования в надпакерной полости 33 скважины 31 с устья (не показано) создается избыточное давление, за счет чего разрушается разрывная мембрана 37 перепускного устройства 9. При этом надпакерная полость 33 скважины 31 через образовавшееся на месте разрывной мембраны 37 отверстие (не показано), через полость 19 хвостовика 10 и отверстия 15 сообщается с подпакерной полостью 32, что позволяет произвести при необходимости глушение скважины и исключить поршневание самоуплотняющегося пакера 11 при извлечении оборудования. Размещение дополнительного перепускного устройства 16 выше перепускного устройства 9 позволяет в данной ситуации, когда полый поршень 18 зафиксирован во втулке 16, не препятствовать перетоку жидкости из надпакерной полости 33 в подпакерную полость 32.

Центраторы 7 предотвращают взаимное соприкосновение и износ колонны насосных штанг 6 и внутренней поверхности стенок скважины 31.

В плунжере 4 применен управляемый нагнетательный клапан 5, открывающийся в начале движения хода штанговой колонны 6 вниз независимо от перепада давления над и под нагнетательным клапаном 5, что достигается жесткой связью запирающего элемента управляемого нагнетательного клапана 5 с колонной насосных штанг 6. При этом попавший в штанговый насос 1 вместе с продукцией газ через открытый управляемый нагнетательный клапан 5 поступает в надпакерную полость 33 скважины 31. Применение плунжера 4 с управляемым нагнетательным клапаном 5 позволяет уменьшить вредное влияние газа на работоспособность и производительность насоса 1. С началом хода колонны насосных штанг 6 вверх нагнетательный клапан 5 закрывается, давление под плунжером 4 снижается, открывается приемный клапан 3, и продукция поступает в насос 1.

Дополнительное перепускное устройство 16, установленное над самоуплотняющимся пакером 11, позволяет при спуске/подъеме оборудования сообщать надпакерную 33 (см. фиг. 2) и подпакерную 32 полости скважины 31, что исключает поршневание жидкости пакером 11 при перемещениях оборудования по стволу скважины 31. Это значительно сокращает время спуска оборудования в скважину 31 при монтаже, а при демонтаже позволяет извлечь все оборудование из скважины 31 обычной колонной насосных штанг 6, потому что она не нагружается весом столба жидкости. По этой же причине не происходит загрязнение приустьевой площадки скважинной жидкостью, поскольку вся жидкость остается в скважине 31.

Пакер 11 содержит не менее двух самоуплотняющихся манжет 12, причем расстояние между рядом расположенными манжетами превышает расстояние между торцами труб в муфтовых соединениях (не показаны) эксплуатационной колонны 38 скважины 31, что позволяет исключить такую трудоемкую и дорогостоящую операцию, как определение нахождения муфтового стыка труб эксплуатационной колонны 38, а также дает возможность избежать тщательной подгонки длины хвостовика 10, поскольку даже если одна из самоуплотняющихся манжет 12 пакера 11 случайно окажется в муфтовом соединении труб, то вторая надежно разобщит надпакерную 33 и подпакерную 32 полости скважины 31. При пуске установки в работу давление жидкости в надпакерной полости 32 превысит давление жидкости в подпакерной полости 32, и чем больше будет перепад давления над и под пакером 11, тем с большим усилием самоуплотняющиеся манжеты 12 будут поджиматься к стенкам эксплуатационной колонны 38, обеспечивая герметичное разобщение вышеупомянутых полостей скважины 31.

Применение хвостовика 10, упирающегося на забой 34 скважины 31, позволяет установить скважинное оборудование на заданной глубине в скважине 31 и исключить его самопроизвольное перемещение вниз под действием динамических нагрузок, возникающих при работе глубинно-насосной установки. Длина хвостовика 10 определяется расстоянием от забоя 34 скважины 31 до заданного места расположения штангового насоса 1, при этом должно быть обеспечено расположение пакера 11 в скважине 31 выше продуктивного пласта 35. На нижнем конце хвостовика 10 установлен упор 13, увеличивающий площадь опоры и соответственно уменьшающий удельное давление от веса оборудования и столба жидкости в скважине 31 на забой 34. Отверстия 15, выполненные на нижнем конце хвостовика 10, позволяют скважинной жидкости слиться из полости 19 хвостовика 10 при извлечении оборудования из скважины 31 и предотвратить загрязнение приустьевой площадки.

Использование предлагаемой глубинно-насосной установки для подъема продукции по эксплуатационной колонне скважины позволяет значительно снизить трудоемкость монтажа/демонтажа и сократить время спуска/подъема установки в скважине, расширить область ее применения за счет возможности использования в малодебитных скважинах с применением в составе установки серийных штанговых насосов малого диаметра, повысить надежность работы установки за счет введения в состав перепускного устройства узла фиксации с целью повышения герметизации перепускного узла при эксплуатации установки, а также повысить ремонтопригодность установки в скважинах малого диаметра за счет введения полости для захвата верхнего конца насоса внутренней труболовкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЛУБИННО-НАСОСНАЯ УСТАНОВКА ДЛЯ ПОДЪЕМА ПРОДУКЦИИ ПО ЭКСПЛУАТАЦИОННОЙ КОЛОННЕ СКВАЖИНЫ | 2008 |

|

RU2361115C1 |

| ГЛУБИННО-НАСОСНАЯ УСТАНОВКА ДЛЯ БЕСТРУБНОЙ ЭКСПЛУАТАЦИИ СКВАЖИН | 2010 |

|

RU2415302C1 |

| Глубинно-насосная установка для беструбной эксплуатации скважины | 2022 |

|

RU2798647C1 |

| Установка для одновременно-раздельной добычи и закачки в условиях, осложненных высокой вязкостью продукции верхнего пласта | 2023 |

|

RU2819182C1 |

| НАСОСНАЯ УСТАНОВКА ДЛЯ ОДНОВРЕМЕННОЙ РАЗДЕЛЬНОЙ ЭКСПЛУАТАЦИИ ДВУХ ПЛАСТОВ В СКВАЖИНЕ | 2005 |

|

RU2291953C1 |

| НАСОСНАЯ УСТАНОВКА ДЛЯ ОДНОВРЕМЕННОЙ РАЗДЕЛЬНОЙ ЭКСПЛУАТАЦИИ ДВУХ ПЛАСТОВ В СКВАЖИНЕ | 2010 |

|

RU2427705C1 |

| СКВАЖИННАЯ НАСОСНАЯ УСТАНОВКА ДЛЯ ОДНОВРЕМЕННО-РАЗДЕЛЬНОЙ ЭКСПЛУАТАЦИИ ДВУХ ПЛАСТОВ | 2014 |

|

RU2542999C2 |

| СКВАЖИННАЯ НАСОСНАЯ УСТАНОВКА ДЛЯ ОДНОВРЕМЕННОЙ РАЗДЕЛЬНОЙ ЭКСПЛУАТАЦИИ ДВУХ ПЛАСТОВ | 2008 |

|

RU2381352C1 |

| Установка для одновременно раздельной эксплуатации двух пластов одной скважиной в условиях, осложненных высокой вязкостью продукции верхнего пласта | 2024 |

|

RU2826680C1 |

| Скважинная насосная установка с якорным узлом для беструбной эксплуатации скважин малого диаметра | 2020 |

|

RU2740375C1 |

Изобретение относится к нефтедобывающей промышленности для использования при эксплуатации добывающих скважин. Установка включает штанговый насос, содержащий цилиндр, приемный клапан, плунжер с управляемым нагнетательным клапаном, присоединенный к колонне насосных штанг с центраторами, и перепускное устройство. Ниже перепускного устройства размещен полый хвостовик с пакером, выполненным в виде самоуплотняющихся манжет, и упором. Ниже пакера и выше упора хвостовик снабжен боковыми отверстиями. Дополнительное перепускное устройство выполнено в виде втулки, соединенной с хвостовиком, и полого поршня, соединенного снизу с цилиндром и выполненного с возможностью ограниченного осевого перемещения вниз относительно втулки с герметичным сообщением полости хвостовика с подплунжерной полостью цилиндра. Дополнительное перепускное устройство расположено выше перепускного устройства. Выше втулки дополнительного перепускного устройства размещен кожух в виде гильзы с боковыми каналами, охватывающей цилиндр насоса с зазором и снабженной сверху упором, выполненным с возможностью взаимодействия с верхним торцом цилиндра и размещенным на расстоянии от верхнего края гильзы, достаточном для захвата гильзы внутренней труболовкой. Полый поршень выполнен с возможностью фиксации во втулке в нижнем положении. Усилие фиксации поршня во втулке меньше веса суммарного веса хвостовика с кожухом. Изобретение позволяет снизить трудоемкость монтажа/демонтажа, сократить время спуска/подъема установки в скважине, а также расширить область применения, повысить надежность работы и ремонтопригодность. 2 ил.

Глубинно-насосная установка для подъема продукции по эксплуатационной колонне, включающая штанговый насос, содержащий цилиндр, приемный клапан, плунжер с управляемым нагнетательным клапаном, присоединенный к колонне насосных штанг с центраторами, перепускное устройство, размещенный ниже перепускного устройства полый хвостовик с пакером, выполненным в виде самоуплотняющихся манжет с расстоянием между рядом расположенными самоуплотняющимися манжетами, превышающим расстояние между торцами труб в муфтовых соединениях эксплуатационной колонны, и упором, причем ниже пакера и выше упора хвостовик снабжен боковыми отверстиями, и дополнительное перепускное устройство выполнено в виде втулки, соединенной хвостовиком, и полого поршня, соединенного снизу с цилиндром и выполненного с возможностью ограниченного осевого перемещения вниз относительно втулки с герметичным сообщением полости хвостовика с подплунжерной полостью цилиндра для герметичного перекрытия сообщения между надпакерной и подпакерной полостями скважины, отличающаяся тем, что дополнительное перепускное устройство расположено выше перепускного устройства, причем выше втулки дополнительного перепускного устройства размещен кожух в виде гильзы с боковыми каналами, охватывающей цилиндр насоса с зазором и снабженной сверху упором, который выполнен с возможностью взаимодействия с верхним торцом цилиндра и размещен на расстоянии от верхнего края гильзы, достаточном для захвата гильзы внутренней труболовкой, при этом полый поршень выполнен с возможностью фиксации во втулке в нижнем положении, а усилие фиксации поршня во втулке меньше веса хвостовика с кожухом.

| ГЛУБИННО-НАСОСНАЯ УСТАНОВКА ДЛЯ ПОДЪЕМА ПРОДУКЦИИ ПО ЭКСПЛУАТАЦИОННОЙ КОЛОННЕ СКВАЖИНЫ | 2008 |

|

RU2361115C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПЕРЕВОДА СТРЕЛОК С ДВИЖУЩЕЙСЯ ПОВОЗКИ | 1930 |

|

SU33180A1 |

| Электромагнитное двухобмоточное реле | 1940 |

|

SU63864A1 |

| Скважинная штанговая насосная установка | 1984 |

|

SU1134788A1 |

| СПОСОБ РАБОТЫ ВЕРТИКАЛЬНОЙ ПРИЗМАТИЧЕСКОЙ ТОПКИ | 2006 |

|

RU2324108C1 |

Авторы

Даты

2017-06-06—Публикация

2016-07-27—Подача