Уровень техники изобретения

Изобретение относится к способу оценки механических характеристик распределительного устройства, содержащего по меньшей мере один полюс. Каждый полюс содержит пару главных контактов, подвижных относительно друг друга между замкнутым положением и разомкнутым положением. Приводной механизм опорного рычага первого главного контакта содержит вращающийся вал полюсов и по меньшей мере один стержень, соединяющий приводной механизм с опорным рычагом поворотным образом. Указанный механизм содержит систему накопления энергии, выполненную с возможностью вызывать перемещение указанного рычага для размещения главных контактов в замкнутом положении.

Изобретение также относится к распределительному устройству для выполнения указанного способа.

Известный уровень техники

Управляемая линия электроснабжения электрической нагрузки традиционно обеспечена по меньшей мере одним распределительным устройством, которое для каждой фазы содержит пары контактов, подвижных относительно друг друга для переключения нагрузки. Срабатывание контактов может быть выполнено различными образами; в частности, для известных высокомощных распределительных устройств (в частности, более 600 А), используемых, например, в целях безопасности в качестве линейного ввода, требуется высокая электродинамическая стойкость, при этом контакты приводятся в движение рычажной системой, соединенной с вращающимся шпинделем, приводимым в действие коленно-рычажным механизмом с двумя поворотными стержнями, как описано, например, в EP 0,222,645, EP 0,789,380 или EP 1,347,479.

Одна из причин неисправной работы известных распределительных устройств относится к коленно-рычажному исполнительному механизму, описанному выше. Этот исполнительный механизм, также называемый механизм OCO (размыкания-замыкания-размыкания), перемещается с помощью подпружиненного механического привода. Таким образом, этот подпружиненный механизм, также называемый механизм «граната», используется для выполнения замыкания прерывателя цепи. Этот механизм «граната» обеспечивает необходимую энергию для механизма OCO, а также позволяет оператору выполнять операции на распределительном устройстве в полной безопасности. К тому же, использование последнего ограничивает риски незащищенности, связанные с наличием электрической дуги в случае неправильного замыкания. Прерыватель цепи в общем содержит двигатель для возврата механизма «граната». Указанный двигатель приводится в действие в конце фазы замыкания механизма OCO для установки механизма «граната».

Этот механизм «граната» со временем может представлять рабочие отказы в процессе его использования. Ухудшение энергетических характеристик механизма «граната» может нести ответственность за неполное замыкания механизма OCO. Существует множество причин неисправности механизма «граната». Они могут, в частности, быть связаны с потерей жесткости пружин механизма «граната», увеличением механических трений кинематической цепи различных движущихся частей в прерывателе цепи или увеличением момента сопротивления на наконечнике прерывателя цепи.

Если действия механизма «граната» не достаточно для приведения в действие механизма OCO, распределительное устройство все-таки может находиться в замкнутом положении, и в тоже время быть не зафиксированным. К тому же коленно-рычажное соединение механизма OCO выпрямляется за счет действия «гранаты», но не переходит за его рабочую мертвую точку. Далее прерыватель цепи замыкается, при этом он не зафиксирован, и может иметь ток, проходящий через него. В последнем положении механизм «граната» выполняет удержание механизма OCO в замкнутом положении, тогда как в режиме работы, называемом «штатным режимом работы», механизм OCO должен фиксироваться автономным образом при остановке. В особом случае описанного варианта выполнения коленно-рычажный механизм, проходящий через мертвую точку, доводит механизм OCO до остановки в замкнутом положении. Если распределительное устройство находится во замкнутом незафиксированном состоянии, и привод возврата приведен в действие, далее прерыватель цепи находится в фазе, называемой фазой замедленного размыкания, которая совершенно недопустима. Более того, как только механизм OCO больше не обеспечивается механизмом «граната» во время возврата, указанный механизм OCO имеет тенденцию размыкаться самопроизвольным образом. Далее может возникать электрическая дуга и представлять собой риск для прерывателя цепи, вызывая «возгорание» последнего.

Сущность изобретения

В связи с этим, задача изобретения заключается в устранении недостатков известного уровня техники, так, чтобы предложить способ диагностики для оценки механических характеристик распределительного устройства, в частности подпружиненного механизма, выполняющего замыкание исполнительного механизма OCO.

Способ согласно изобретению состоит из этапа, на котором измеряют угол поворота вала полюсов во время замыкания контактов и преобразования по меньшей мере двух специальных значений из измерений. Далее указанные специальные значения сравниваются с специальным первичным рабочим опорным значением распределительного устройства для диагностики механических характеристик износа приводного механизма согласно сравнительной характеристике между полученными специальными значениями и рабочим опорным значением.

Согласно предпочтительному варианту выполнения изобретения способ состоит из этапа, на котором определяют первое специальное значение, соответствующее первому периоду времени, необходимому для достижения первой точки перегиба на кривой изменения угла поворота. Указанная точка перегиба соответствует моменту, когда вал полюсов достигает максимальной скорости вращения. Определяют второе специальное значение, соответствующее второму периоду времени, необходимому для достижения точки на вариационной кривой. Эта вторая точка соответствует теоретическому конечному углу поворота, достигаемому когда пара контактов находится в замкнутом положении. Вычисляют прошедшее время между первым и вторым периодами времени для диагностики избыточного уровня энергии системы накопления энергии приводного механизма согласно разнице между значением вычисленного прошедшего времени и теоретическим значением.

Согласно особому варианту выполнения изобретения способ состоит из этапа, на котором определяют третье специальное значение на кривой изменения угла поворота, соответствующего периоду времени для достижения первого локального максимума на вариационной кривой. Указанный первый локальный максимум соответствует максимальному углу поворота, достигаемому валом полюсов в процессе замыкания. Определяют четвертое специальное значение на вариационной кривой угла поворота, оно соответствует конечному углу поворота, достигаемому, когда пара подвижных главных контактов находится в замкнутом положении. Вычисляют угловую разницу между максимальным углом поворота и конечным углом поворота для диагностики состояния фиксации коленно-рычажного устройства приводного механизма вала полюсов согласно указанной угловой разнице.

Распределительное устройство для выполнения способа, как определено выше, содержит пару подвижных контактов, способных перемещаться относительно друг друга между разомкнутым положением и замкнутым положением. Приводной механизм опорного рычага первого контакта, содержащий вращающийся вал полюсов и по меньшей мере один стержень, соединяет приводной механизм поворотным образом с опорным рычагом. Система накопления энергии обеспечена с возможностью вызывать перемещение указанного рычага для размещения главных контактов в разомкнутом положении. Распределительное устройство содержит множество одинаковых полюсов и вал полюсов, общий для всех полюсов, причем вал полюсов является вращающимся шпинделем приводных механизмов.

Предпочтительно, опорный рычаг содержит первую часть, поддерживающую первый контакт, и вторую часть, причем эти две части скользят относительно друг друга так, что в замкнутом положении пары контактов вторая часть может занимать первое положение стыка и второе положение конца хода, в котором первая часть утоплена во вторую часть.

Согласно варианту выполнения распределительного устройства приводной механизм вала полюсов содержит возвращающее устройство, имеющее систему накопления энергии с гибким устройством, содержащим по меньшей мере одну замыкающую пружину для перемещения подвижного контакта в замкнутое положение, причем нагружение замыкающей пружины выполняется возвращающим кулачком, приводимым во вращение посредством рычага управления или сервопривода.

Предпочтительно приводной механизм вала полюсов содержит коленно-рычажное устройство, связанное с защелкой и с размыкающей пружиной для перемещения опорного рычага подвижного контакта, причем устройство содержит два стержня.

Распределительное устройство содержит средства определения угла поворота вала полюса, при этом указанные средства содержат датчик вращения, компоненты которого размещены на валу полюса.

Согласно особому варианту выполнения, датчик вращения содержит магнитные средства, размещенные на оси вращения, и средства обнаружения, установленные на корпусе распределительного устройства, причем магнитные средства и средства обнаружения связываются без какого-либо контакта.

Согласно особому варианту выполнения, датчик вращения содержит зубчатое колесо, размещенное на оси вращения и средства обнаружения, установленные на корпусе распределительного устройства, причем зубчатое колесо и средства обнаружения связываются без какого-либо контакта.

Краткое описание чертежей

Другие преимущества и признаки станут более очевидными из следующего далее описания особых вариантов выполнения изобретения, представленных только с целью иллюстративного и не ограничивающего примера и представленных на приложенных чертежах.

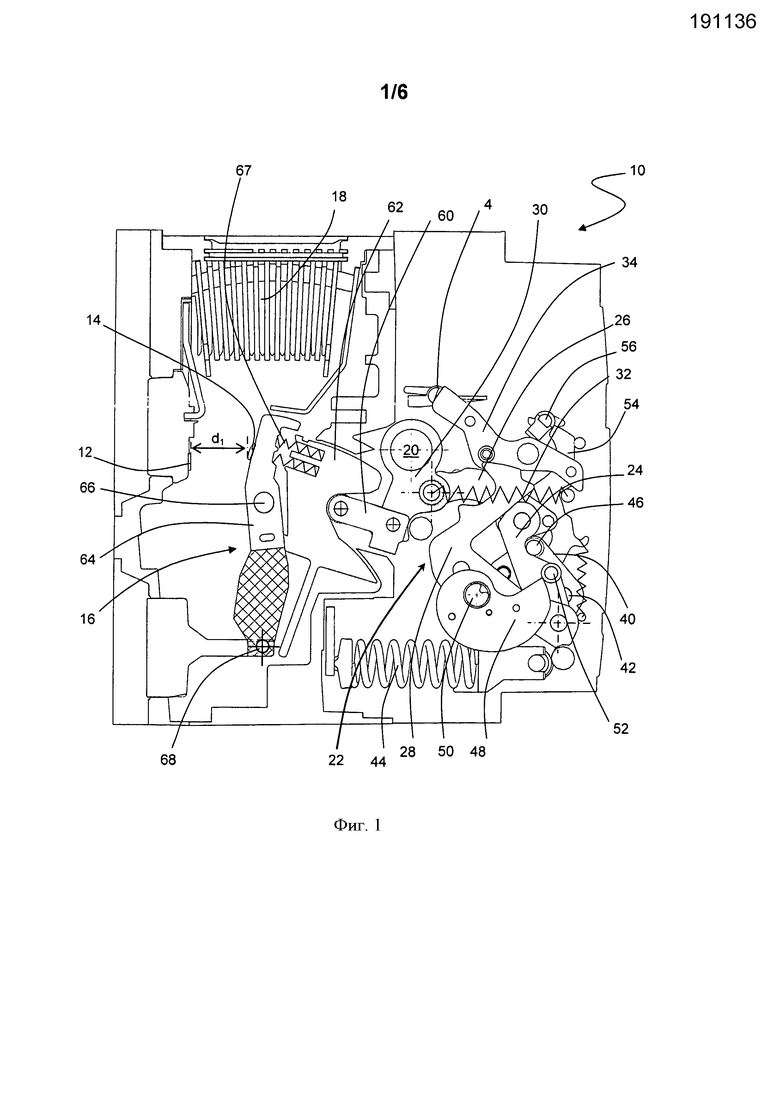

Фиг. 1 иллюстрирует распределительное устройство для выполнения способа согласно изобретению;

Фиг. 2 представляет подробный вид в перспективе исполнительного механизма распределительного устройства согласно фиг. 1;

Фиг. 3 представляет другой подробный вид в перспективе исполнительного механизма распределительного устройства согласно фиг. 1;

Фиг. 4 представляет подробный вид в перспективе датчика вращения распределительного устройства согласно фиг. 1;

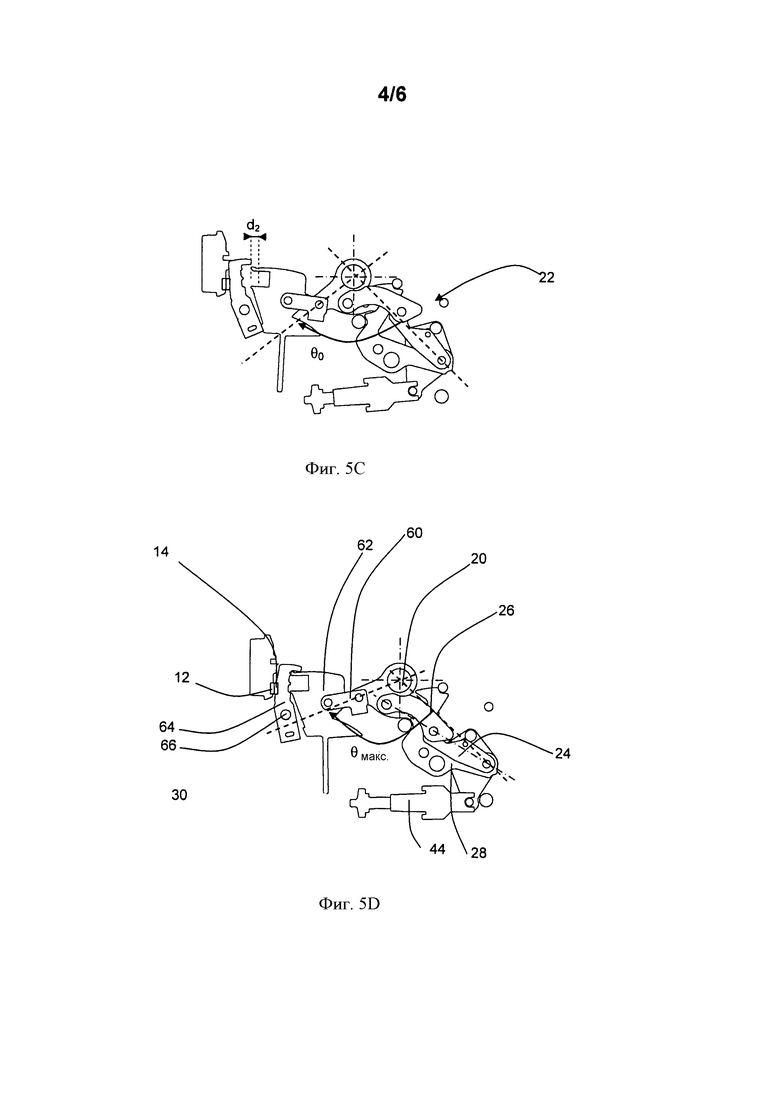

Фиг. 5A-5E показывают исполнительный механизм согласно фиг. 2 в процессе этапов замыкания;

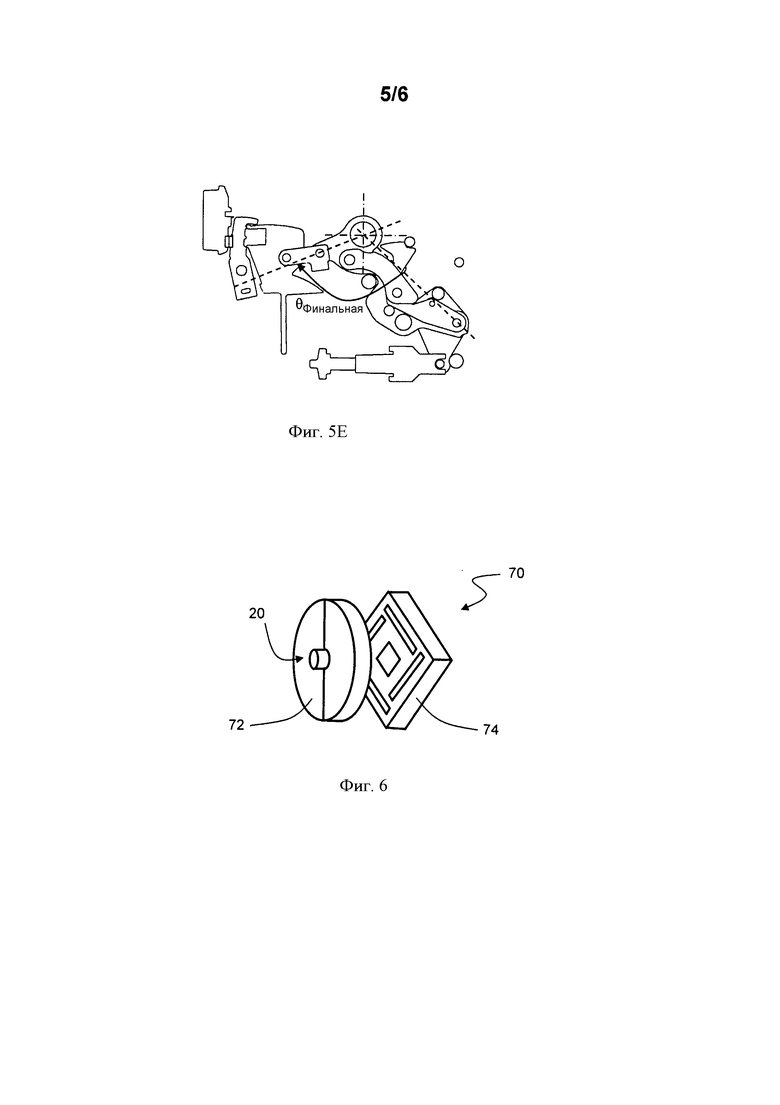

Фиг. 6 представляет датчик, используемый в особом варианте выполнения изобретения;

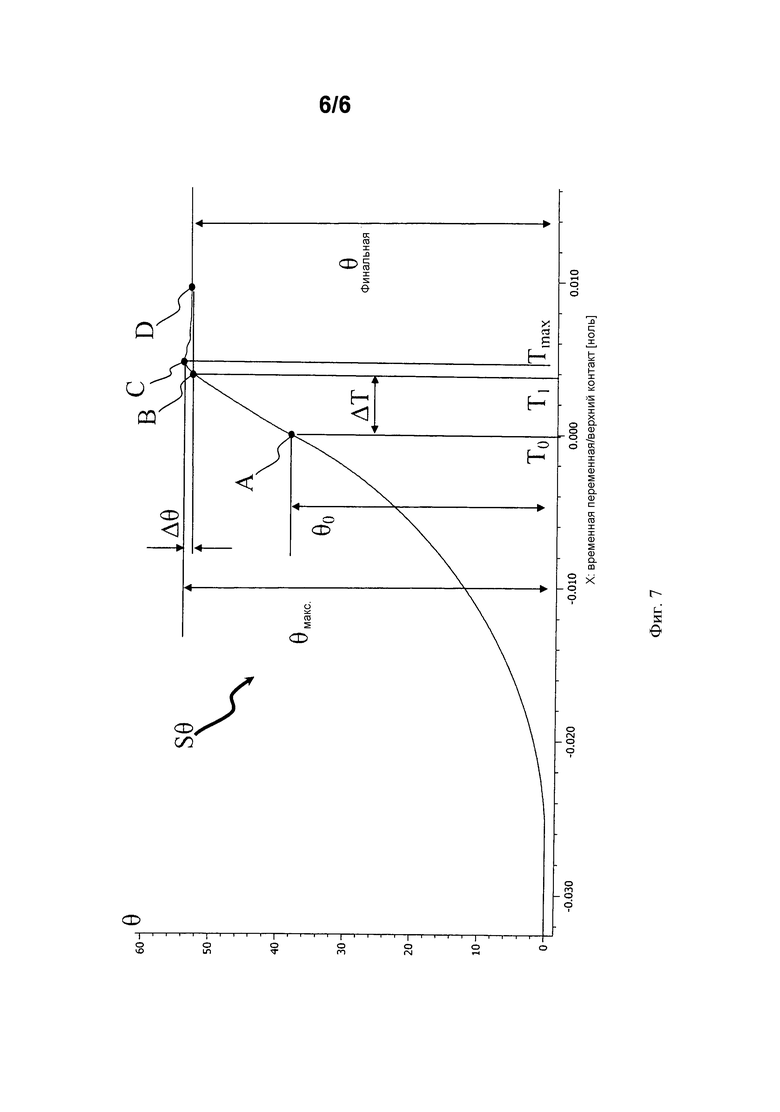

Фиг. 7 представляет кривую изменения угла поворота, поддерживающего контакты вала полюсов исполнительного механизма в процессе замыкания.

Подробное описание предпочтительного варианта выполнения

Со ссылкой на фиг. 1 распределительное устройство 10 для больших токов, выше 600 A, традиционным образом содержит пару электрических контактов 12, 14 для каждого полюса. Каждый электрический контакт предпочтительно связан с площадкой, изготовленной из пригодного материала, например сплава на основе серебра. Один из контактов 14 установлен на рычаге 16, способном поворачиваться между разомкнутым положением, в котором он отделен от неподвижного контакта 12, и замкнутым положением, в котором установлен механический и электрический контакт между контактами 12, 14. Полюс также содержит дугогасительную камеру 18 и пару главных клемм (не проиллюстрированы), выполненных с возможностью подсоединения к соединительным планкам. Для этих высоких диапазонов распределительное устройство 10 содержит множество полюсов, размещенных в параллельных плоскостях, перпендикулярных валу 20 полюсов, который является общим для полюсов: порядок замыкания или размыкания полюсов передается на каждый подвижный контакт 14 от вала 20 полюсов посредством приводного механизма 22 с рычагом (фиг. 2).

Вал 20 полюсов установлен с возможностью вращения в корпусе распределительного устройства 10 и приводится в действие пригодными средствами. В частности, для размыкания распределительного устройства 10 с промежуточным валом 20 полюсов и высокой электродинамической стойкостью приводной механизм 22 относится к коленно-рычажному типу с двумя стержнями 24, 26, поворачивающимися относительно друг друга. Один из стержней 24 шарнирно соединен при вращении на защелке 28, установленной с возможностью поворота на неподвижном шпинделе; другой стержень 26 механически соединен с кривошипом 30 вала 20 полюсов, который также является общим для установки полюсов и дополнительно образует один из рычагов приводного механизма 22 электрических контактов.

Размыкающая пружина 32 закреплена между кривошипом 30 и неподвижным крепежным штифтом и смещает кривошип 30 в его разомкнутое положение. Размыкающий храповик 34, образованный рычагом, поворачивающимся вокруг неподвижного шпинделя, управляется размыкающей защелкой 36 в форме полумесяца. Размыкающий храповик 34 смещается пружиной по направлению к защелке 28, отодвигающейся от полумесяца 36. Ролик размещен на размыкающем храповике 34 между концами последнего для взаимодействия с V-образной выемкой защелки 28, которая смещается пружиной (не показана), имеющей тенденцию сокращать расстояние между осью шарнирного сочленения коленно-рычажного механизма 24, 26 на защелке 28 и осью шарнирного сочленения коленно-рычажного механизма на кривошипе 30.

В предпочтительном варианте выполнения распределительное устройство 10 способно возвращаться в исходное состояние, т.е. оно обеспечено средствами накопления энергии так, чтобы содействовать функции замыкания, например механизм «граната», который описан в документе EP 0,222,645. В частности, приводной рычаг 40 установлен с возможностью поворота вокруг неподвижного шпинделя 42, и устройство накопления энергии с гибкой связью, содержащее по меньшей мере одну замыкающую пружину 44, установлено с возможностью поворота на неподвижной точке и на пальце приводного рычага 40. Приводной рычаг 40 поддерживает ролик 52, выполненный с возможностью взаимодействия с несущим кулачком 48, закрепленным на валу 50. Ролик 52 выполнен с возможностью взаимодействия с замыкающим храповиком 54, поворачивающимся вокруг неподвижного шпинделя. Замыкающая защелка 56, выполненная с возможностью фиксации храповика54, смещается с возможностью изгиба пружиной в ее замкнутое положение; сам храповик 54 смещается пружиной в его фиксированное положение.

Вал 20 полюсов приводится в действие посредством этих различных элементов и далее приводит в движение подвижные контакты 14. С этой целью его кривошип 30 обеспечен соединительным стержнем 60 для каждого полюса, который соединяет его с опорным рычагом 16 подвижного контакта 14. Опорный рычаг 16 обеспечен двумя частями, скользящими относительно друг друга: корпус 62 полюсов перемещается непосредственно стержнем 60, относительно которого он шарнирно установлен. Часть 64 рычага 16, которая удерживает контактную площадку 14, скользит внутри корпуса 62 полюсов предпочтительно шарнирным образом вокруг шпинделя 66. Средства, образующие пружину 67, например, одна или более контактных пружин сжатия, размещенные между опорой 64 и корпусом 62 полюса, приводят площадку 14 в выступающее положение относительно корпуса. Эта конфигурация обеспечивает замыкающий переход контактной площадки 14 относительно стыка так, что в положении, в котором ток течет между контактами 12, 14, корпус 62 полюсов может продолжать свое перемещение без усиления давления на контактных площадках 12, 14. Таким образом, рычаг 16 шарнирно устанавливается с помощью его корпуса 62 вокруг первого шпинделя 68 между включенным замкнутым и разомкнутым положением, и опора 64 подвижного контакта 14 шарнирно соединяется на втором шпинделе 66 корпуса 62 полюса.

При замыкании контактов 12, 14 на первой стадии, в связи с этим, вал 20 полюсов выполняется с возможностью вращения, и непосредственно коленно-рычажный механизм приводит в движение контактный рычаг 16. При замыкании две контактные площадки 12, 14 вступают в контакт. Далее вал 20 может продолжать его перемещение, и перемещение корпуса 62 полюсов рычага 16 продолжается за пределы положения стыка, причем подвижный контакт 14 «утопает» в корпусе 62 полюса.

Более того, в проиллюстрированном варианте выполнения коленно-рычажная система 24, 26, соединенная со смещенным валом 20 полюса, обеспечивает замедляемые перемещения. Перемещение вала 20 полюсов при вращении продолжается на большой угол θ2 после замыкания полюсов. В частности, полный ход θfinal вала 20 полюсов, который постоянен и определен конструкцией устройства, составляет около 50°-55°. В середине вращения вала 20 подвижный контакт имеет уже охваченным 3/4 пути его перемещения, и размыкание контактов составляет только 10 мм. В связи с этим, когда происходит стыковка контактов 12, 14 и после перемещения на угол θ1, вал 20 предпочтительно еще имеет около 30% пути его вращения для выполнения.

Согласно изобретению, датчик 70 измеряет вращение вала 20 полюсов между началом перемещения вала 20 полюсов и концом перемещения указанного вала 20. Конец перемещения вала 20 полюсов соответствует замкнутому положению электрических контактов. Датчик 70 также измеряет угол поворота θ вала 20 полюсов до момента, когда происходит стыковка между подвижными и неподвижными контактами 12, 14, т.е. началом протекания тока в устройстве 10 и концом перемещения вала 20 в замкнутом положении.

Способ оценки механических характеристик распределительного устройства согласно изобретению содержит следующие последовательные этапы.

На первом этапе измеряют угол поворота θ оси полюсов 20 во время замыкания подвижных главных контактов 12, 14 приводным механизмом 22.

На втором этапе преобразуют по меньшей мере два специальных значения из измерений, выполненных на предыдущем этапе.

Согласно предпочтительному варианту выполнения изобретения, способ состоит из этапа, на котором определяют первое специальное значение, соответствующее первому периоду времени T0, необходимому для достижения первой точки А перегиба на кривой Sθ изменения угла поворота θ (фиг. 7). Указанная точка перегиба соответствует перемещению, при котором вал 20 достигает максимальной скорости вращения. Как представлено на фиг. 7, вал 20 полюсов выполняет поворот на угол θ0. Как представлено на фиг. 5С, первая точка А перегиба также соответствует перемещению, при котором электрические контакты 12, 14 приходят в контакт.

Изменение значения угла в момент, когда электрические контакты 12, 14 приходят в контакт, дает указание на износ распределительного устройства. К тому же, ненагруженная и нагруженная работа устройства вызывают износ контактных площадок, независимо от того, находятся ли они на неподвижных или подвижных контактах. Удаление и дробление материала, что на основании этого приводит к задержкам вступления в контакт полюсов, и может привести к увеличению значения первого периода времени T0.

Способ состоит из этапа, на котором определяют второе конкретное значение, соответствующее второму периоду времени T1, необходимому для достижения второй точки В на вариационной кривой Sθ угла поворота θ. Указанная вторая точка соответствует теоретическому конечному углу поворота θfinal, достигаемому, когда пара подвижных главных контактов 12, 14 находится в замкнутом положении. Это теоретическое опорное значение конечного угла поворота предпочтительно является характеристикой изделия, связанной с распределительным устройством. Далее эта характеристика обеспечивается производителем. Это опорное значение также может быть оценено следующей далее последовательностью измерений, выполняемой, когда устройство является новым. Опорное значение записывается так, чтобы последовательно использоваться в способе согласно изобретению.

Третий этап способа состоит из этапа, на котором сравнивают указанные специальные значения с теоретическими значениями, полученными из специального первичного рабочего опорного значения распределительного устройства. Согласно предпочтительному варианту выполнения, способ состоит из этапа, на котором вычисляют прошедшее время ΔТ между первым и вторым периодами T0, T1. Далее это прошедшее время между первым и вторым периодами T0, T1 сравнивается с конкретным значением, характерным для работы неизношенного распределительного устройства.

Это опорное значение устанавливается согласно «механической» конфигурации распределительного устройства: число полюсов, пружин гранаты, и записывается в модуль обработки данных, используемый и сравниваемый согласно конструкции распределительного устройства. Это опорное значение является предпочтительно характеристикой изделия, связанной с распределительным устройством. Далее эта характеристика обеспечивается производителем. Это опорное значение может также быть оценено следующей далее последовательностью измерений, выполняемой, когда устройство является новым. Опорное значение записывается так, чтобы в дальнейшем использоваться в способе согласно изобретению.

На последнем этапе способа оценки механических характеристик защитного устройства диагностируют некоторые механические характеристики износа приводного механизма 22 согласно сравнительному состоянию между определенными конкретными значениями и опорными значениями, обеспеченными рабочим опорным значением. Согласно предпочтительному варианту выполнения, способ согласно изобретению состоит из этапа, на котором диагностируют избыточный уровень энергии системы накопления энергии приводного механизма 22 согласно разнице между значением прошедшего времени, вычисленным в отношении теоретического опорного значения.

Другими словами, последний этап способа согласно изобретению обеспечивает информацию о запасе энергии, доступном в гранате для выполнения замыкания: избыточной энергии. Если силы сопротивления увеличиваются, этот запас энергии уменьшается, и угловое перемещение вала 20 полюсов с момента, когда электрические контакты 12, 14 вступают в контакт (точка А перегиба), все более замедляется. Разница ΔT между значением прошедшего времени, вычисленного в отношении опорного значения, также имеет тенденцию к увеличению с износом распределительного устройства в процессе использования последнего.

Согласно особому варианту выполнения, способ оценки состоит из этапа, на котором определяют третье специальное значение С на кривой Sθ изменения угла поворота θ, соответствующего периоду времени Tmax для достижения первого локального максимума С на вариационной кривой Sθ. Как представлено на фиг. 5D, указанный первый локальный максимум С соответствует максимальному углу поворота θmaxi, достигаемому валом 20 полюсов в процессе замыкания.

Этот этап соответствует прохождению верхней мертвой точки коленно-рычажного устройства 26, 24 приводного механизма 22. После этого этапа, больше нет приводного рычага 40, который толкает приводной механизм 22, но имеются пружины 67 полюсов, которые, по возвращению силы, доводят коленно-рычажное устройство 24, 26 до опоры на защелку 28. Изменение максимального значения угла поворота θmaxi дает нам указание на износ приводного механизма 22.

Способ согласно этому особому варианту выполнения далее состоит из этапа, на котором определяют четвертое специальное значение (точка D) на вариационной кривой Sθ. Это четвертое специальное значение (точка D) соответствует конечному измеренному углу поворота θfinal, достигаемому, когда пара подвижных главных контактов 12, 14 находится в замкнутом положении.

На следующем далее этапе вычисляют угловую разность Δθ между максимальным углом поворота θmaxi и конечным измеренным углом поворота θfinal. Определение этой угловой разности обеспечивает диагностику фиксированного состояния коленно-рычажного устройства 26, 24 приводного механизма 22. Более того, если вычисленная угловая разность Δθ выше порога, другими словами, если максимальный угол поворота θmaxi больше измеренного конечного угла поворота θfinal, тогда коленно-рычажный механизм 26, 24 фиксируется после того, как он корректно проходит верхнюю мертвую точку (фиг. 5D). Если вычисленная угловая разность Δθ больше указанного порога фиксации, распределительное устройство находится в зафиксированном замкнутом состоянии. Порог фиксации соответствует характеристике, обеспеченной производителем. Эта характеристика, соответствующая порогу фиксации, может также быть оценена следующей далее измерительной последовательностью, выполняемой, когда устройство является новым. Характеристика записывается для того, чтобы в дальнейшем использоваться в способе согласно изобретению.

С того момента, как электрические контакты 12, 14 вступают в контакт (первая точка А перегиба), перемещение приводного механизма 22 вызывает сжатие контактных пружин 67, содержащихся между корпусами 62 полюсов и опорами 64 подвижных контактов 14. Это сжатие, которое выражается контактным напряжением, обуславливает силу сжатия, которая будет приложена на электрических контактах 12, 14 в замкнутом положении. Эта сила сжатия также определяет электродинамическую стойкость распределительного устройства.

Согласно первому варианту выполнения датчик 70 предпочтительно расположен на валу 20 полюсов вне областей, подверженных загрязнению продуктами износа, когда происходят прерывания тока, и вдали от каких-либо возможных выбросов нагретых газов. Распределительное устройство 10 с высокой электродинамической стойкостью имеет срок службы, достигающий тридцати лет; предпочтительно, датчик 70 относится к бесконтактному типу для того, чтобы ограничивать какую-либо рассинхронизацию из-за износа или трения внутри датчика 70.

Как представлено на фиг. 3 и 4, датчик 70 поворота содержит зубчатое колесо 112 или участок зубчатого колеса, расположенный на валу 20 полюсов. В другом варианте выполнения, который не представлен, колесо образовано последовательностью магнитных полюсов. Средства 114 обнаружения, такие как микроэлектронные устройства, обеспеченные воспринимающими элементами индуктивного типа, элементы на эффекте Холла или элементы на эффекте магнитного сопротивления, установлены на корпусе распределительного устройства 10, обращаясь к зубчатому колесу или магнитным полям. Зубчатое колесо 112 и средства 114 обнаружения связываются без какого-либо контакта. Средства 114 обнаружения предпочтительно включают цифровые средства обработки аналоговых сигналов, создаваемых прохождением зубьев зубчатого колеса или прохождением магнитных полюсов, для представления его цифровой записи в форме двух сигналов прямоугольной формы, смещенных на четверть периода. В известных типах варианта выполнения средства обнаружения могут объединять интерполирующие функции аналоговых сигналов.

Согласно второму особому варианту выполнения, который не представлен, датчик 70 меньшего объема предпочтительно расположен на конце вала 20, например на конце, близком к корпусу распределительного устройства 10. Датчик магнитного типа без скользящего контакта, в частности датчик поворота, относящийся к магнитному матричному типу, является особенно пригодным за счет отсутствия у него частей, подверженных быстрому износу. Как проиллюстрировано на фиг. 6, этот тип датчика 70 содержит магнитные средства 72, в частности магнит, который может быть закреплен на элементе, поворот которого должен быть определен; в частности, магнит 72 может быть непосредственно соединен на валу 20 полюсов прилипанием к его концу, или какие-либо другими механическими средствами. Датчик 70 дополнительно содержит средства 74 определения и, в частности, детектор типа печатной платы со сторонами около 4 мм. Детектор 74 размещен обращенным к магнитным средствам 72, например соединен с корпусом распределительного устройства 19, в частности установлен в пригодном корпусе. Детектор 74 соединен традиционным образом со средствами обработки информации и представления результатов, например, электронный модуль, уже представленный в распределительном устройстве 10, для которого добавлена новая функция. Предпочтительно, датчик 70 является таким, как описано в документах EP 1,830,162 или EP 1,921,423, с угловым разрешением около 0,2°-0,5°.

Согласно особому варианту выполнения способа оценка контактного напряжения выполняется путем вычисления разницы между конечным углом θfinal и углом поворота вращающегося вала в момент, когда контакты приходят в контакт в период времени T0.

Несмотря на то, что изобретение было описано со ссылкой на контакты 12, 14 распределительного устройства 10 с высокой электродинамической стойкостью, в котором механизм размыкания предполагает большое изменение углового положения вала 20 полюсов для небольшого изменения разрушающего перехода за установленную позицию, оно не ограничено этим: другие типы распределительных устройств, соединителей и/или прерывателей цепи могут быть отнесены к нему. Если происходит уменьшение скорости вращения двойного соединительного стержня и коленно-рычажный механизм увеличивает угловую разность в зависимости от того, являются ли контакты изношенными или нет, от перемещения контактов и от точности устройства 70 обнаружения, возможно применение устройства согласно изобретению для других исполнительных механизмов, содержащих часть вращения.

Согласно альтернативному варианту выполнения изобретения, который не представлен, датчик измеряет вращение корпуса 62 полюсов между началом перемещения вала 20 полюсов и концом перемещения указанного вала 20. Конец перемещения вала 20 полюсов соответствует замкнутому положению электрических контактов.

Изобретение относится к способу оценки механических характеристик распределительного устройства, содержащего по меньшей мере один полюс, причем устройство имеет: пару контактов (12, 14), приводной механизм (22) опорного рычага (16) первого контакта (14), вращающийся вал полюсов и по меньшей мере один соединительный стержень (60), систему накопления энергии, выполненную с возможностью вызывать перемещение указанного рычага для замыкания контактов (12, 14). Способ включает измерение угла поворота вала полюсов во время замыкания контактов (12, 14), преобразование по меньшей мере двух значений из измерений и сравнение их с рабочим опорным значением для диагностики механических характеристик износа приводного механизма (22). Техническим результатом является предотвращение возгорания прерывателя цепи. 2 н. и 8 з.п. ф-лы, 11 ил.

1. Способ оценки механических характеристик распределительного устройства, содержащего по меньшей мере один полюс, причем каждый полюс содержит:

пару контактов (12, 14), подвижных относительно друг друга между разомкнутым положением и замкнутым положением;

опорный рычаг (16) первого контакта (14);

приводной механизм (22) опорного рычага (16), содержащий:

вращающийся вал (20) полюсов и по меньшей мере один стержень (60), которые соединяют приводной механизм (22) с опорным рычагом (16) поворотным образом,

систему накопления энергии, выполненную с возможностью вызывать перемещение указанного рычага для размещения главных контактов (12, 14) в замкнутом положении;

причем способ отличается тем, что он содержит этапы, на которых:

измеряют угол поворота (θ) вала (20) полюсов во время замыкающего перемещения контактов (12, 14);

преобразуют по меньшей мере два значения из измерений;

сравнивают указанные значения с начальным рабочим опорным значением нового или неизношенного распределительного устройства;

диагностируют механические характеристики износа приводного механизма (22) согласно сравнительной характеристике между полученными значениями и указанным рабочим опорным значением.

2. Способ оценки по п. 1, отличающийся тем, что содержит этапы, на которых:

определяют первое значение, соответствующее первому периоду времени (Т0), необходимому для достижения первой точки (А) перегиба на вариационной кривой (Sθ) угла поворота (θ), причем указанная точка перегиба соответствует моменту, когда вал (20) полюсов достигает максимальной скорости вращения;

определяют второе значение, соответствующее второму периоду времени (T1), необходимому для достижения точки (В) на вариационной кривой (Sθ) угла поворота (θ), соответствующего теоретическому конечному углу поворота (θfinal), достигаемому, когда пара контактов (12, 14) находится в замкнутом положении;

вычисляют прошедшее время между первым и вторым периодами времени (Т0, T1);

диагностируют избыточный уровень энергии системы накопления энергии приводного механизма (22) согласно разнице между значением вычисленного прошедшего времени и теоретическим значением.

3. Способ оценки по п. 2, отличающийся тем, что он содержит этапы, на которых:

определяют третье значение (С) на вариационной кривой (Sθ) угла поворота (θ), соответствующее периоду времени (Tmax), для достижения первого локального максимума (С) на вариационной кривой (Sθ), причем указанный первый локальный максимум (С) соответствует максимальному углу поворота (θmaxi), достигаемому валом (20) полюсов в процессе замыкания;

определяют четвертое значение (D) на вариационной кривой (Sθ) угла поворота (θ), соответствующего конечному углу поворота (θfinal), достигаемому, когда пара подвижных главных контактов (12, 14) находится в замкнутом положении;

вычисляют угловую разницу (Δθ) между максимальным углом поворота (θmaxi) и конечным углом поворота (θfinal);

диагностируют состояние фиксации коленно-рычажного устройства (26, 24) приводного механизма (22) вала (20) полюсов согласно указанной угловой разнице (Δθ).

4. Распределительное устройство для выполнения способа согласно вышеупомянутым пунктам, при этом устройство содержит:

пару контактов (12, 14), подвижных относительно друг друга между разомкнутым положением и замкнутым положением;

опорный рычаг (16) первого контакта (14);

приводной механизм (22) опорного рычага (16), содержащий:

вращающийся вал (20) полюсов и по меньшей мере один стержень (60), которые соединяют приводной механизм (22) с опорным рычагом (16) поворотным образом,

систему накопления энергии, выполненную с возможностью вызывать перемещение указанного рычага для размещения главных контактов (12, 14) в замкнутом положении;

множество одинаковых полюсов и вал (20) полюсов, общий для всех полюсов, причем вал (20) полюсов является вращающимся шпинделем приводных механизмов (22),

при этом устройство отличается тем, что содержит:

средства измерения угла поворота (θ) вала (20) полюсов во время замыкания контактов (12, 14);

средства преобразования по меньшей мере двух значений из измерений;

средства сравнения указанных значений с первичным рабочим опорным значением нового или неизношенного распределительного устройства;

средства диагностики механических характеристик износа приводного механизма (22) согласно сравнительному анализу между полученными значениями и указанным рабочим опорным значением.

5. Распределительное устройство по п. 4, отличающееся тем, что опорный рычаг (16) первого контакта (14) содержит первую часть (64), поддерживающую первый контакт (14), и вторую часть (62), причем эти две части скользят относительно друг друга так, что в замкнутом положении пары контактов (12, 14) вторая часть (62) может занимать первое положение стыка и второе положение конца хода, в котором первая часть (64) утопает во вторую часть (62).

6. Распределительное устройство по одному из пп. 4 или 5, отличающееся тем, что приводной механизм (22) вала (20) полюсов содержит коленно-рычажное устройство (26, 24), связанное с защелкой (28) и с размыкающей пружиной (32) для перемещения опорного рычага (16) подвижного контакта (14), причем устройство содержит два стержня (24, 26).

7. Распределительное устройство по любому из пп. 4 или 5, отличающееся тем, что приводной механизм (22) вала (20) полюсов содержит устройство (44) возврата, имеющее систему накопления энергии с гибким устройством (44), содержащим по меньшей мере одну замыкающую пружину для передвижения подвижного контакта в замкнутое положение, причем нагружение замыкающей пружины выполняется возвращающим кулачком (48), приводимым во вращение посредством рычага управления или сервопривода.

8. Распределительное устройство по любому из пп. 4 или 5, отличающееся тем, что содержит средства определения (70) угла поворота вала (20) полюсов, причем указанные средства содержат датчик поворота, один из компонентов которого расположен на валу (20) полюсов.

9. Распределительное устройство по п. 8, отличающееся тем, что датчик (70) поворота содержит магнитные средства (72), расположенные на оси вращения (20), и средства (74) обнаружения, установленные на корпусе распределительного устройства (10), причем магнитные средства (72) и средства (74) обнаружения связываются без какого-либо контакта.

10. Распределительное устройство по п. 8, отличающееся тем, что датчик (70) поворота содержит зубчатое колесо (112), расположенное на оси вращения (20), и средства (114) обнаружения, установленные на корпусе распределительного устройства (10), причем зубчатое колесо (112) и средства (114) обнаружения связываются без какого-либо контакта.

| Способ испытания грузоподъемных мачт и такелажной оснастки | 1978 |

|

SU789380A1 |

| ВАКУУМНЫЙ ВЫКЛЮЧАТЕЛЬ | 2010 |

|

RU2418335C1 |

| ШАХТА ДЛЯ АЭРОГАЗОДИНАМИЧЕСКОЙ УСТАНОВКИ | 1966 |

|

SU222645A1 |

| EP 1347479 A1, 24.09.2003. | |||

Авторы

Даты

2017-06-08—Публикация

2012-11-14—Подача