Область техники

Изобретение относится к раме ходовой части для рельсового транспортного средства, содержащей каркас рамы, определяющий продольное, поперечное направление и направление по высоте. Каркас рамы содержит две продольные балки и поперечину, обеспечивающую конструктивную связь между продольными балками в поперечном направлении, с образованием по существу H-образной конструкции. Каждая продольная балка имеет свободный конец, образующий поверхность сопряжения первичного подвешивания для устройства первичного подвешивания, соединенного с соответствующим колесным узлом. Более того, каждая продольная балка имеет участок поворотного сопряжения, объединенный со свободным концом и образующий поворотное сопряжение для поворотного рычага, соединенного с соответствующим колесным узлом. Каждая продольная балка имеет угловую часть, объединенную со свободным концом, при этом угловая часть расположена так, что свободный конец образует стойку, по меньшей мере, в основном проходящую в направлении по высоте, причем участок поворотного сопряжения объединен с угловой частью. Изобретение также относится к рельсовому транспортному средству с рамой ходовой части в соответствии с изобретением и к способу изготовления такой рамы ходовой части в соответствии с изобретением.

Уровень техники

Такая рама ходовой части, например, известна из DE 4136926 A1. Эта рама ходовой части, благодаря особой конструкции опоры на колесные узлы (например, колесных парах или колесах в сборе и т.д.), особенно хорошо приспособлена для применения в транспортных средствах с низким уровнем пола, таких как трамваи и т.п. Тем не менее, благодаря опоре, использующей горизонтально расположенную основную пружину, примыкающую к элементу стойки, который существенно оттянут в продольном направлении относительно поворотного сопряжения, рама ходовой части имеет очень сложную, разветвленную геометрию. Следовательно, производство рамы ходовой части, известное из документа DE 4136926 A1, не только из-за ее сравнительно сложной геометрии, выполняют с помощью сварки листового материала. Тем не менее, этот способ производства имеет недостаток, который заключается в том, что он требует сравнительно большой доли ручного труда, что делает производство рам ходовых частей сравнительно дорогостоящим.

Долю высокозатратного ручного труда можно снизить, если вместо сварной конструкции использовать отлитые компоненты. Таким образом, известно, например, из GB 1209389 A или из US 6622776 B2, применение стальных литых компонентов для рамы рельсового транспортного средства. В то время как отлитую раму тележки производят в соответствии с GB 1209389 A, согласно US 6622776 B2 продольные балки и поперечные балки тележки выполняют из одного из нескольких стандартных стальных литых компонентов, и затем их соединяют, чтобы получить раму тележки.

Литая сталь обладает тем преимуществом, что в качестве соединения можно использовать технологию сварки. Тем не менее, литая сталь имеет низкую текучесть, что является ее недостатком. В сочетании с автоматизированным производством сравнительно больших компонентов со сложной геометрией, например, рам ходовых частей для рельсовых транспортных средств, это приводит к снижению надежности процесса, что неприемлемо в виду высоких требований по безопасности, предъявляемых к ходовой части рельсовых транспортных средств. В связи с этим даже при изготовлении таких рам ходовых частей из литой стали необходимо выполнять сравнительно много ручных операций, поэтому не может быть достигнута экономически выгодная степень автоматизации.

Для перехода на автоматизированное литье в публикации WO 2008/000657 A1 было предложено использовать серый чугун в качестве материала для литья. Хотя также предлагается отливать рамы ходовых частей, имеющих сравнительно простую, преимущественно двухмерную геометрию, целиком в виде одной детали, обычно ходовые части, имеющие более сложную геометрию, также изготавливают путем соединения нескольких отлитых компонентов. Что также увеличивает долю высокозатратного ручного труда.

Раскрытие изобретения

Задачей изобретения является создание рамы ходовой части, которая не имеет указанных выше недостатков или обладает ими в меньшей степени, и которая позволяет упростить производство благодаря повышению степени автоматизации.

Указанные задачи решены в раме ходовой части, соответствующей п. 1 формулы изобретения.

Изобретение позволяет упростить изготовление типовой рамы ходовой части, имеющей более сложную, в целом, трехмерную геометрию, и тем самым повысить степень автоматизации производства, поскольку участок поворотного сопряжения объединен с угловой частью, что заметно снижает сложность геометрии рамы, а это, в свою очередь позволяет использовать серый чугун для формирования каркаса рамы в виде монолитного элемента (т.е. образования каркаса рамы в виде одной детали) при автоматизированном процессе литья.

Объединение участка поворотного сопряжения с угловой частью приводит к более ровной, менее разветвленной геометрии каркаса рамы, а серый чугун обладает тем преимуществом, что он имеет очень хорошую текучесть при литье благодаря высокому содержанию углерода, и, следовательно, допускает очень высокий уровень надежности технологического процесса. Было установлено, что благодаря изменению геометрии допустимо перейти на серый чугун, что позволяет производить сравнительно большой каркас рамы, имеющий сложную, в общем, трехмерную геометрию, в обычных литейных формах производственной линии автоматического литья. В результате изготовление каркаса рамы существенно упрощается, и оно становится более экономичным. На практике оказалось, что по сравнению с обычной сварной рамой ходовой части при таком автоматизированном процессе литья можно получить снижение затрат более чем на 50%.

Преимущество серого чугуна заключается в его улучшенных свойствах демпфирования по сравнению с обычно используемой сталью. Это особенно важно с точки зрения сокращения передачи вибраций в пассажирский салон рельсового транспортного средства.

Серый чугун может представлять собой любой подходящий серый литейный чугун. Предпочтительно использование так называемого серого чугуна с шаровидным графитом (SGI). Также можно использовать так называемый отпущенный ковкий чугун (ADI). Таким образом, можно использовать материалы EN-GJS в соответствии с действующим Европейским Стандартом EN 1563 (для материалов SGI) и EN 1564 (для материалов ADI). Особенно подходящими материалами являются материалы EN-GJS-400 (в соответствии с Европейским Стандартом EN 1563), которые обеспечивают хороший компромисс между прочностью, удлинением при разрыве и ударной прочностью. Предпочтительно использовать материал EN-GJS-400-18U LT, который отличается повышенной ударной прочностью при низких температурах. Другим предпочтительным материалом может быть EN-GJS-350-22-LT.

Первым объектом изобретения является рама ходовой части рельсового транспортного средства, содержащая каркас, определяющий продольное направление, поперечное направление и направление по высоте. Каркас рамы содержит две продольных балки и поперечину, соединяющую продольные балки в поперечном направлении с образованием по существу H-образной конструкции. Каждая продольная балка имеет свободный конец, образующий поверхность сопряжения первичного подвешивания для устройства первичного подвешивания, соединенного с соответствующим колесным узлом. Каждая продольная балка имеет участок поворотного сопряжения, объединенный со свободным концом и образующий поворотное сопряжение для поворотного рычага, соединенного с соответствующим колесным узлом. Более того, каждая продольная балка имеет угловую часть, объединенную со свободным концом и образующую стойку, в основном проходящую в направлении по высоте, а участок поворотного сопряжения объединен с угловой частью. Участок поворотного сопряжения встроен в угловую часть, а каркас рамы выполнен в виде монолитного компонента из серого чугуна.

Как было отмечено выше, можно использовать любой желаемый и подходящий серый чугун. Предпочтительно каркас рамы выполнен из серого чугуна с шаровидным графитом, при этом предпочтительно, чтобы серый чугун с шаровидным графитом представлял собой материал EN-GJS-400-18U LT или EN-GJS-350-22-LT.

Встраивание участка поворотного сопряжения в угловую часть можно достичь посредством любой подходящей геометрии, предотвращающей разделение конструкции на отдельные ответвления (как в известных конструкциях), в которые должен следовать поток материала во время литья. Предпочтительно участок поворотного сопряжения в продольном направлении расположен так, чтобы по меньшей мере частично находиться за соответствующим свободным концом, тем самым достигая простого встраивания участка поворотного сопряжения в угловую часть.

В типовых вариантах осуществления изобретения передний и задний свободные концы одной из продольных балок в продольном направлении определяют максимальную длину продольной балки. Более того, обычно передний участок поворотного сопряжения объединен с передним свободным концом, а задний участок поворотного сопряжения объединен с задним свободным концом, при этом передний и задний участки поворотных сопряжений в продольном направлении определяют максимальный размер между поворотными сопряжениями продольной балки. Предпочтительно, чтобы максимальный размер между поворотными сопряжениями составлял от 70% до 110% от максимальной длины продольной балки, предпочтительно от 80% до 105%, а наиболее предпочтительно от 90% до 95%, тем самым получая очень компактную конструкцию, имеющую (или совсем не имеющую) сравнительно небольшой продольный выступ в области поворотного сопряжения и, следовательно, выполняя соответствующие начальные условия для оптимального течения материала во время литья, которые имеют важное значение в автоматизированном процессе литья.

В некоторых вариантах осуществления изобретения, демонстрирующих благоприятную степень встраивания поворотного сопряжения в угловую часть, передний участок поворотного сопряжения, объединенный с передним свободным концом, определяют переднюю ось поворота переднего поворотного рычага, в то время как задний участок поворотного сопряжения, объединенный с задним свободным концом, определяют заднюю ось поворота заднего поворотного рычага. Расстояние между передней и задней осями поворота в продольном направлении составляет от максимальной длины продольной балки от 60% до 90%, предпочтительно от 70% до 80%, а наиболее предпочтительно - от 72% до 78%.

При соответствии требованиям автоматизированного литья можно получить каркасы рам ходовых частей, имеющих значительный размер во всех трех измерениях в пространстве, в частности, не только в «горизонтальной» плоскости (т.е. в плоскости параллельной продольному и поперечному направлениям), но также и в направлении по высоте. В некоторых вариантах осуществления изобретения в направлении по высоте одна из продольных балок в центральной по ее длине части определяет нижнюю сторону и максимальную высоту в центре продольной балки над ее нижней стороной, а один из свободных концов продольной балки определяет максимальную высоту балки над ее нижней стороной. Максимальная высота балки составляет от максимальной высоты в центре балки от 200% до 450%, предпочтительно от 300% до 400%, а наиболее предпочтительно - от 370% до 380%. Такой существенный размер по высоте стойки, помимо прочего, упрощает конструкцию узла первичного подвешивания (а именно, переход от известной горизонтальной конструкции к наклонной конструкции), что более подробно будет объяснено далее.

В основном, первичное подвешивание, действующее между колесным узлом и соответствующим участком поверхности сопряжения первичного подвешивания на соответствующем свободном конце соответствующей продольной балки, может иметь любую желаемую и подходящую ориентацию в пространстве. Более того, обычно поверхность сопряжения первичного подвешивания выполнена с возможностью восприятия результирующей опорной силы, действующей на свободный конец, когда каркас рамы опирается на соответствующий колесный узел (т.е. силу, представляющую собой результирующую всех сил, действующих через первичное подвешивание на свободный конец, когда рама ходовой части опирается на колесный узел). В этих случаях результирующая опорная сила, действующая на соответствующий свободный конец, может иметь любую желаемую и подходящую ориентацию в пространстве. Например, результирующая опорная сила может быть параллельна направлению по высоте или продольному направлению.

Тем не менее, в предпочтительных вариантах осуществления изобретения поверхность сопряжения первичного подвешивания выполнена так, чтобы результирующая опорная сила была наклонена относительно продольного направления и/или направления по высоте. Наклон результирующей опорной силы относительно и продольного направления, и направления по высоте, позволяет, в частности, реализовать очень благоприятные конструкции с точки зрения требуемого пространства, а также аспектов изготовления и технического обслуживания. Например, такая наклонная суммарная опорная сила дает возможность выполнить соединение между поворотным рычагом и каркасом рамы на участке поворотного сопряжения, которое является саморегулируемым под нагрузкой (из-за компонента результирующей силы, действующих в продольном направлении и направлении по высоте), при этом оставаясь легко демонтируемым при отсутствии нагрузки на опоры, как более подробно описано в заявке DE 102011110090.7. Предпочтительно, чтобы результирующая опорная сила была наклонена относительно направления по высоте на угол первичного подвешивания, составляющий от 20° до 80°, предпочтительно от 30° до 70°, а наиболее предпочтительно - от 40° до 50°, так как эти значения, помимо прочего, особенно благоприятны с точки зрения компактности конструкции.

Следует отметить, что, если ниже не сказано иное, то все утверждения, касающиеся наклона результирующей силы, относятся к неподвижному состоянию, когда рельсовое транспортное средство стоит на прямом горизонтальном пути при номинальной нагрузке.

Поверхность сопряжения первичного подвешивания может иметь любую желаемую форму. Например, может быть реализовано одна или несколько отдельных поверхностей сопряжения. Эти поверхности сопряжения могут также иметь любую желаемую форму, например, плоскую, изогнутую, а также ступенчатую форму в сечении и т.д.

В предпочтительных вариантах осуществления изобретения поверхность сопряжения первичного подвешивания определяет основную плоскость сопряжения, которая выполнена с возможностью восприятия по меньшей мере большей части результирующей опорной силы. Основная плоскость сопряжения наклонена относительно продольного направления и/или направления по высоте. Также предпочтительно, чтобы была выбрана конструкция, наклоненная относительно направления по высоте. Таким образом, предпочтительно основная плоскость сопряжения наклонена относительно направления по высоте на угол основной плоскости сопряжения, составляющий от 20° до 80°, предпочтительно от 30° до 70°, а наиболее предпочтительно - от 40° до 50°. Более того, предпочтительно, чтобы основная плоскость сопряжения была по существу параллельна поперечному направлению, что делает конструкцию очень простой в изготовлении, а также приводит к благоприятному введению сил в каркас рамы.

Может быть выбрано любое желаемое и подходящее положение поверхности сопряжения первичной подвески относительно поворотного сопряжения. Тем не менее, предпочтительно участок поворотного сопряжения в продольном направлении расположен, по меньшей мере частично, за центром поверхности сопряжения первичного подвешивания, что дает очень простую конструкцию стойки. Это благоприятно влияет на многие аспектов изготовления, в частности, на пригодность каркаса рамы к использованию в автоматизированном процессе литья. Более того, такая конфигурация благоприятна с точки зрения конструкции поворотного рычага и введения опорных нагрузок в каркас рамы.

Центры передней и задней поверхностей сопряжения первичного подвешивания одной из продольных балок в продольном направлении определяют расстояние между ними. Более того, обычно передний участок поворотного сопряжения объединен с передней поверхностью сопряжения первичного подвешивания и определяют переднюю ось поворота переднего поворотного рычага, а задний участок поворотного сопряжения объединен с задней поверхностью сопряжения первичного подвешивания и определяют заднюю ось поворота заднего поворотного рычага. При этом передняя и задняя оси поворота в продольном направлении определяют расстояние между ними. Расстояние между осями поворота составляет от максимальной длины продольной балки от 60% до 105%, предпочтительно от 70% до 95%, а наиболее предпочтительно - от 80% до 85%. Такая конфигурация особенно благоприятна с точки зрения конструкции поворотного рычага и введения опорных нагрузок в каркас рамы.

Узел первичного подвешивания и, следовательно, поверхность сопряжения первичного подвешивания могут иметь любую желаемую и подходящую форму. Например, применительно к соответствующему сопряжению можно использовать любое желаемое число и/или любой тип элементов первичных пружин. В некоторых предпочтительных вариантах осуществления изобретения, имеющих очень простую конструкцию, поверхность сопряжения первичного подвешивания выполнена с возможностью взаимодействия с одним устройством первичного подвешивания. Предпочтительно устройство первичного подвешивания образовано единым узлом первичного подвешивания, который предпочтительно образован одной первичной подвесной пружинной, что дает конструкцию, которую очень просто и легко изготовить. Можно использовать первичные пружины различных типов. Предпочтительно в качестве первичной пружины используется резинометаллический пружинный узел из-за его компактной и надежной конструкции.

Поперечина может иметь любую желаемую форму и конструкцию. Например, она может содержать одну или несколько поперечных балок, соединяющих между собой две продольные балки. Такая поперечная балка может иметь любое желаемое поперечное сечение. Например, поперечная балка может иметь в целом прямоугольную форму с замкнутым или в целом кольцеобразным поперечным сечением. Тем не менее, можно выбрать множество других типов поперечных балок. Например, можно выбрать обычную двутавровую балку.

Предпочтительно поперечина содержит по меньшей мере одну поперечную балку, которая в плоскости, параллельной продольному направлению и направлению по высоте, имеет по существу C-образное поперечное сечение. Такая открытая конструкция обладает тем преимуществом, что (несмотря на общую жесткость используемых материалов) поперечная балка является сравнительно податливой на скручивание, т.е. обладает сравнительно низким сопротивлением крутящим моментам вокруг поперечной оси (по сравнению с наиболее близкой конструкцией поперечной балки, в целом имеющей прямоугольную форму). Эта конструкция особенно предпочтительна в отношении безопасности при сходе с рельсов ходовой части, так как сама рама ходовой части может обеспечить некоторую деформацию кручения для выравнивания сил контакта колеса с рельсом на всех четырех колесах.

Можно выбрать любую желаемую ориентацию по существу C-образного поперечного сечения. В частности, ее можно задать в зависимости от величины и/или ориентации изгибающей нагрузки, прилагаемой к поперечной балке. Предпочтительно по существу C-образное поперечное сечение открыто в продольном направлении в сторону свободного конца каркаса рамы и по существу замкнуто в направлении к центру каркаса рамы. Такая конструкция особенно благоприятна, если используются более одной поперечной балки, и следует обеспечить низкую жесткость на кручение поперечины.

По существу C-образное поперечное сечение может быть расположено в любом поперечном положении поперечины. Предпочтительно C-образное поперечное сечение проходит в поперечном направлении в центральной части поперечины, так как в этом месте может быть достигнуто благоприятное влияние на жесткость на кручение поперечины.

По существу C-образное поперечное сечение может проходить по всей протяженности узла поперечной балки в поперечном направлении. Предпочтительно по существу C-образное поперечное сечение проходит в поперечном направлении в центральной части поперечины, занимая по отношению к поперечному расстоянию между продольными средними линиями продольных балок в области поперечины не менее 50%, предпочтительно не менее 70%, а наиболее предпочтительно - от 80% до 95%. Это позволяет получить очень хорошую жесткость на кручение даже для каркаса рамы из серого чугуна.

В предпочтительных вариантах осуществления изобретения поперечина содержит вторую поперечную балку. Такая конструкция по сравнению с конструкцией с одной поперечной балкой позволяет легко обеспечить соответствие механических свойств требованиям конкретной ходовой части. Предпочтительно первая и вторая поперечные балки по существу симметричны относительно плоскости, параллельной поперечному направлению и направлению по высоте, тем самым обеспечивая идентичные рабочие характеристики, независимо от направления движения.

Кроме того, поперечные балки, имеющие C-образные поперечные сечения, открытые стороны которых направлены в противоположные стороны, позволяют удержать сравнительно низкой увеличенную из-за наличия двух поперечных балок общую жесткость поперечины на кручение. Это вызвано тем, что замкнутые стороны двух поперечных балок (в продольном направлении) расположены близко к центру поперечины, так что их вклад в момент сопротивления скручиванию относительно низок.

Предпочтительно первая и вторая поперечные балки разделены в продольном направлении пазом, имеющим продольный размер. Такой паз между двумя поперечными балками придает каркасу рамы следующее преимущество: сопротивление скручиванию в плоскости основной протяженности двух балок увеличивается без добавления массы каркаса рамы, так что получается сравнительно легкая по весу конструкция. Более того, в такой паз легко можно встроить другие компоненты ходовой части, что особенно благоприятно в современных рельсовых транспортных средствах с их жесткими ограничениями, касающимися доступного пространства.

Продольный размер паза может быть выбран таким, какой необходим. Продольный размер паза составляет от 70% до 120%, предпочтительно от 85% до 110%, наиболее предпочтительно - от 95% до 105% от минимального продольного размера одной из поперечных балок в продольном направлении. В результате получается хорошо сбалансированная конструкция, имеющая как сравнительно низкую жесткость на кручение (вокруг поперечного направления), так и сравнительно высокую жесткость на изгиб (вокруг направления по высоте).

Первая и вторая поперечные балки могут иметь любую желаемую форму. Предпочтительно по меньшей мере одна из средних линий первой и второй поперечных балок имеет в целом криволинейную или многоугольную форму в первой плоскости, параллельной продольному и поперечному направлениям, и/или во второй плоскости, параллельной поперечному направлению и направлению по высоте. Такие в целом криволинейные или многоугольные формы средних линий поперечных балок позволяют приспособить форму поперечной балки к распределению нагрузок, действующих на соответствующую поперечную балку, что обеспечивает сравнительно плавное распределение напряжений в поперечной балке и, в конечном счете, дает сравнительно легкий по весу и оптимизированный по напряжениям каркас рамы.

В некоторых вариантах осуществления изобретения поперечина представляет собой локально, в частности в центре, суженный элемент, имеющий суженный участок, определяющий минимальный размер поперечины в продольном направлении. Такая суженная конструкция, помимо прочего, обеспечивает низкую жесткость каркаса рамы на кручение вокруг поперечного направления.

Суженный участок можно выбрать в зависимости от механических свойств, которые необходимо получить, в частности, жесткости на кручение. Минимальный продольный размер поперечины составляет от 40 до 90%, предпочтительно от 50% до 80%, а наиболее предпочтительно - от 60% до 70% от максимального размера поперечины в продольном направлении. Максимальный продольный размер, в частности, измеряется в месте соединения поперечины с одной из продольных балок.

В преимущественных вариантах осуществления изобретения свободный конец на участке, направленном от поверхности сопряжения с первичной подвесной пружиной, образует стопорную поверхность сопряжения со стопорным устройством. Предпочтительно стопорное устройство представляет собой поворотное и/или продольное стопорное устройство, приспособленное для образования силового соединения между каркасом рамы и компонентом, в частности, балкой или кузовом вагона, поддерживаемым каркасом рамы. Понятно, что такая конструкция особенно благоприятна, так как она обеспечивает высокую степень конструктивного объединения, давая сравнительно легкую по весу общую конструкцию.

Другим объектом изобретения является рельсовое транспортное средство, содержащее первую описанную выше раму ходовой части, опирающуюся на два колесных узла через основные пружинные узлы и поворотные рычаги, соединенные с каркасом рамы первой ходовой части, образуя первую ходовую часть. На каркас рамы может опираться еще один компонент рельсового транспортного средства, представляющий собой балку или кузов вагона.

Понятно, что в соответствии с этим объектом изобретения каркас рамы может быть выполнен в виде стандартного компонента, который может применяться для различных типов ходовых частей. Приспособление соответствующего каркаса рамы к конкретному типу ходовой части можно выполнить с помощью установки на стандартный каркас рамы специальных компонентов дополнительного типа. Такой подход очень предпочтителен с точки зрения коммерческой отдачи т.к. в дополнение к существенной экономии, получаемой вследствие автоматизированного процесса литья, надо изготовить только один тип каркаса рамы, который дает дополнительное существенное снижение затрат.

Таким образом, предпочтительно, чтобы рельсовое транспортное средство содержало вторую описанную выше раму ходовой части, опирающуюся на два колесных узла через основные пружинные узлы и поворотные рычаги, соединенные с каркасом рамы второй ходовой части, образуя вторую ходовую часть. Первая ходовая часть может представлять собой ведущую ходовую часть с приводом, а вторая ходовая часть является не ведущей и не имеет привода. Предпочтительно каркас первой рамы ходовой части и каркас второй рамы ходовой части по существу идентичны.

Следует отметить, что приспособление ходовой части к конкретному типу или назначению на основе идентичных каркасов рамы не ограничено отличиями с точки зрения ведущих и не ведущих ходовых частей. Можно использовать любые другие функциональные компоненты для получения соответствующей функциональной дифференциации между такими ходовыми частями на основе стандартизированных идентичных каркасов рамы.

Объектом изобретения является также способ изготовления описанной выше рамы ходовой части, согласно которому каркас рамы отливают за один этап, в частности, посредством автоматизированного процесса литья.

Дополнительные особенности изобретения будут понятны из последующего описания предпочтительных вариантов его осуществления со ссылками на чертежи.

Краткое описание чертежей

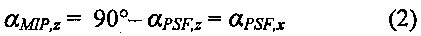

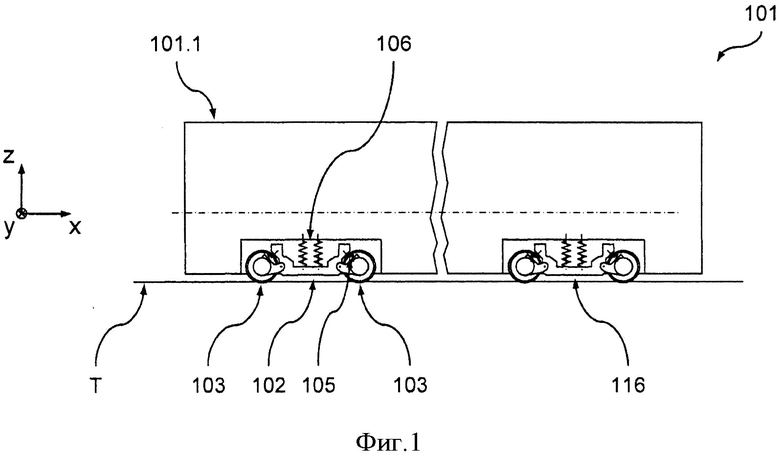

На фиг. 1 схематично показана часть рельсового транспортного средства с ходовой частью, соответствующей предпочтительному варианту осуществления изобретения, вид сбоку;

на фиг. 2 - каркас рамы ходовой части, показанной на фиг. 1, вид в перспективе;

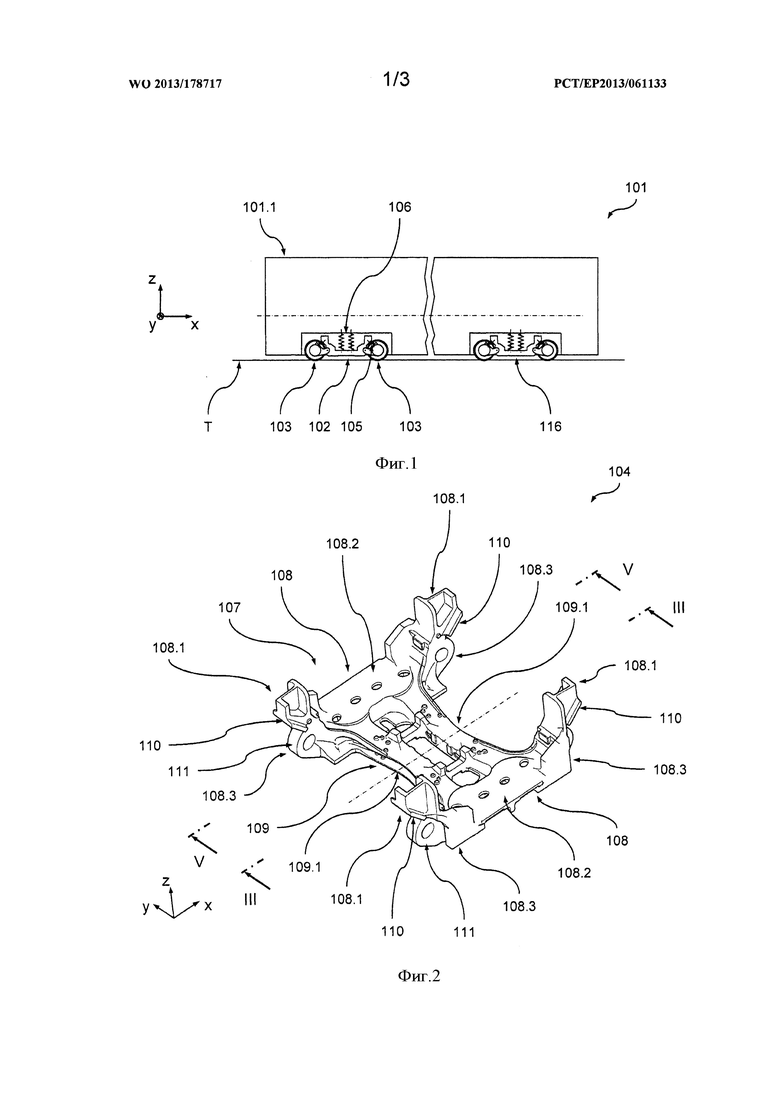

на фиг. 3 - разрез по III-III на фиг. 2;

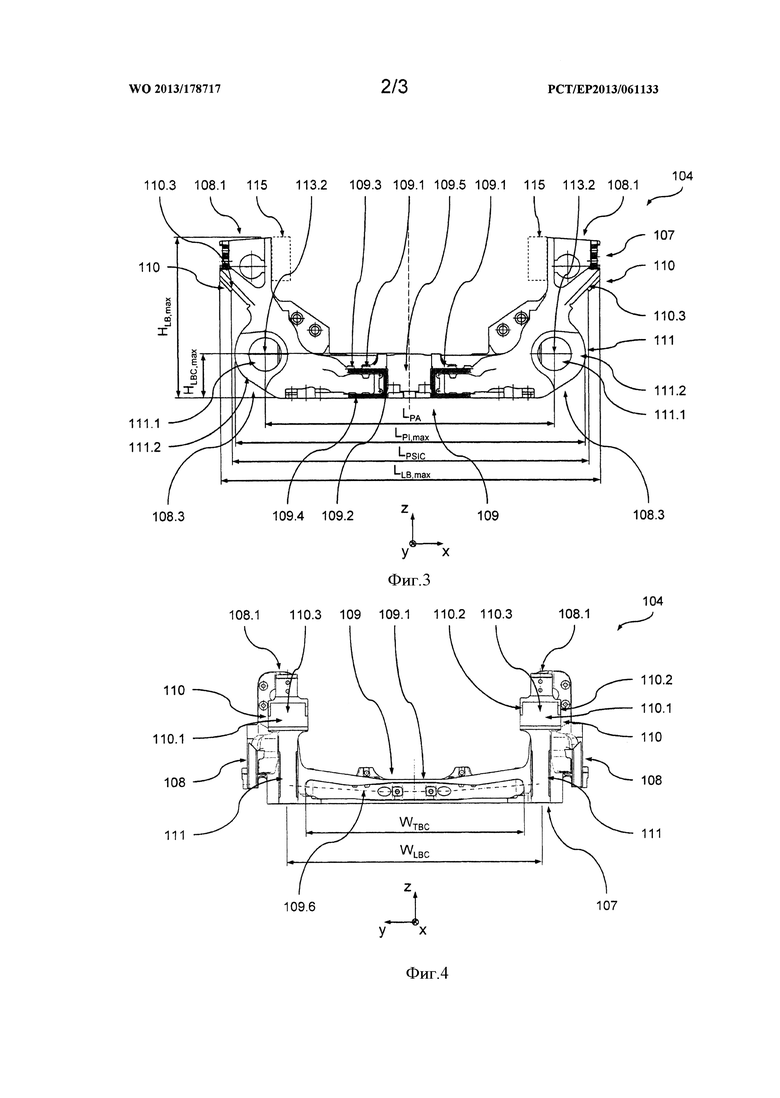

на фиг. 4 - каркас рамы, показанный на фиг. 2, вид спереди;

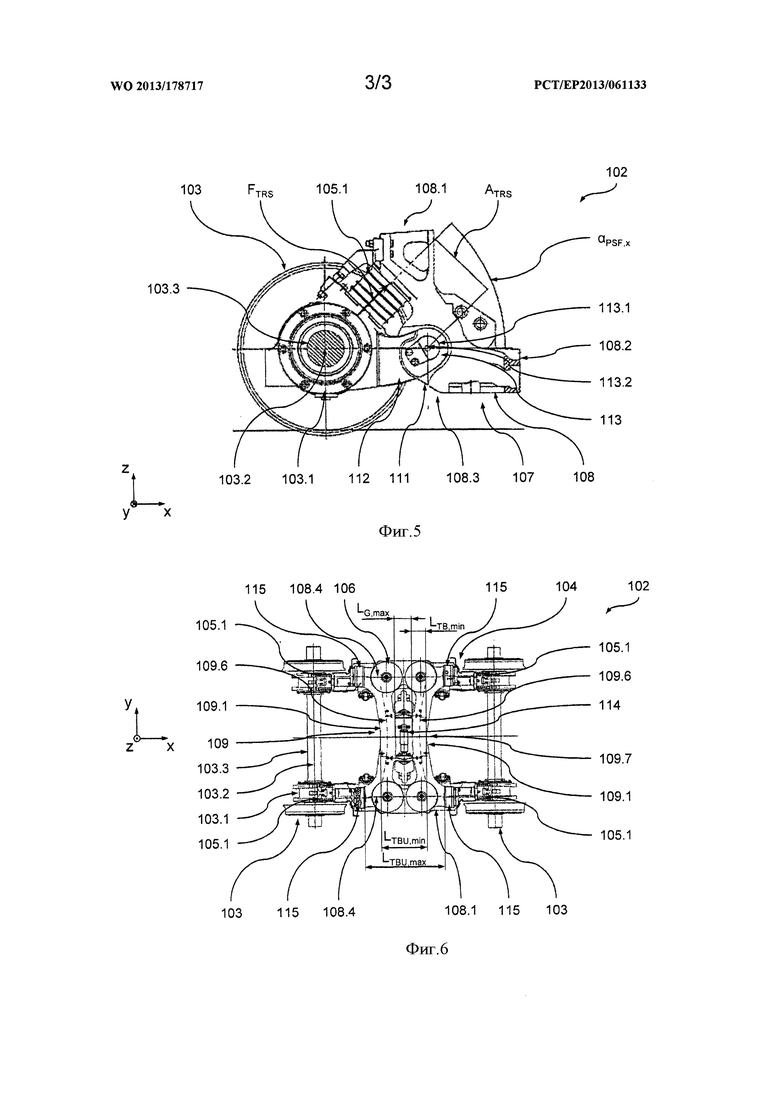

на фиг. 5 - часть ходовой части, показанной на фиг. 1, вид в разрезе вдоль линии V-V показанной на фиг. 2;

на фиг. 6 - ходовая часть, показанная на фиг. 1, вид сверху.

Осуществление изобретения

Как показано на фиг. 1-6, рельсовое транспортное средство 101 в соответствии с предпочтительным вариантом осуществления изобретения содержит ходовую часть 102. Для упрощения понимания, на фигурах показана система координат xyz, в которой (на прямом горизонтальном пути T) ось x определяет продольное направление рельсового транспортного средства 101, ось y определяет поперечное направление рельсового транспортного средство 101, а ось z определяет направление по высоте рельсового транспортного средства 101 (то же самое, конечно, применимо и к ходовой части 102). В дальнейшем все утверждения относительно положения и ориентации компонентов рельсового транспортного средства, если не указано обратное, относятся к неподвижному состоянию, когда рельсовое транспортное средство 101 стоит на прямом горизонтальном пути при номинальной нагрузке.

Транспортное средство 101 представляет собой рельсовое транспортное средство с низким уровнем пола, такое как трамвай или т.п. Транспортное средство 101 содержит кузов 101.1 вагона, поддерживаемый системой подвески на ходовой части 102. Ходовая часть 102 содержит два колесных узла в виде колесных пар 103, поддерживающих раму 104 ходовой части посредством узла 105 первичного подвешивания. Рама 104 ходовой части поддерживает кузов вагона посредством узла 106 вторичного подвешивания.

Рама 104 ходовой части имеет каркас 107, содержащий две продольные балки 108 и поперечину 109, соединяющую продольные балками 108 в поперечном направлении с образованием по существу H-образной конструкции. Каждая продольная балка 108 имеет два свободных конца 108.1 и центральный участок 108.2. Центральный участок 108.2 соединен с поперечиной 109, а свободные концы 108.1 образуют поверхность 110 сопряжения первичного подвешивания для устройства 105.1 первичного подвешивания узла 105 первичного подвешивания, соединенного с соответствующим колесным узлом 103. В данном примере в устройстве 105.1 первичного подвешивания используется компактная и надежная резинометаллическая пружина.

Каждая продольная балка 108 имеет угловую часть 108.3, объединенную с одним из свободных концов 108.1. Каждая угловая часть 108.3 выполнена так, что свободный концевой участок 108.1 образует стойку, проходящую в основном в направлении по высоте. Таким образом, в основном каркас 107 рамы имеет сравнительно сложную, в целом трехмерную форму.

Каждая продольная балка 108 имеет участок 111 поворотного сопряжения, объединенный со свободным концом 108.1. Участок 111 поворотного сопряжения образует поворотное сопряжение с поворотным рычагом 112, жестко соединенным с подшипниковым узлом 103.1 колесной пары соответствующего колесного узла 103. Поворотный рычаг 112 шарнирно соединен с каркасом 107 рамы посредством болтового шарнирного соединения 113. Болтовое шарнирное соединение 113 содержит болт 113.1, определяющий ось вращения 113.2. Болт 113.1 вставляют в совмещенные выемки в раздвоенном конце поворотного рычага 112 и выемку 111.1 поворотного сопряжения в выступе 111.2 участка 111 поворотного сопряжения (выступ 111.2 входит между концевыми частями поворотного рычага 112).

Для упрощения конструкции каркаса 107 рамы соответствующий участок 111 поворотного сопряжения встроен в угловую часть 108.3 продольных балок 108, образуя очень компактное устройство. Точнее, встраивание участка 111 поворотного сопряжения в угловую часть 108.3 приводит к сравнительно плавной, неразветвленной геометрии каркаса рамы.

Это компактное, плавное и неразветвленное устройство, помимо прочего, позволяет выполнить каркас 107 в виде монолитного компонента. В частности, каркас 107 рамы выполнен в виде одной литой детали путем литья из серого чугуна. Серый чугун обладает хорошей текучестью при литье благодаря высокому содержанию углерода и, следовательно, допускает очень высокий уровень надежности технологического процесса.

Литье выполняют в обычные литейные формы производственной линии автоматического литья. Таким образом, производство каркаса 107 рамы сильно упрощено, и оно становится более экономичным по сравнению с обычными сварными каркасами рам. На практике оказалось, что при таком автоматизированном процессе литья можно получить (по сравнению с обычным сварным каркасом рамы) снижение затрат более чем на 50%.

В данном примере используется серый чугун с шаровидным или сфероидным графитом (SGI) в соответствии с действующим европейским стандартом EN 1563. В частности, используется материал EN-GJS-400-18U LT, который обеспечивает хороший компромисс между прочностью, относительным удлинением при разрыве и пластичностью, в частности, при низких температурах. Очевидно, что в зависимости от механических требований к каркасу рамы, можно использовать любой другой подходящий материал для литья, как описано выше.

Для достижения точного встраивания участка 111 поворотного сопряжения в угловую часть 108.3 соответствующий участок 111 поворотного сопряжения выполнен так, чтобы в продольном направлении (по оси x) он находился за соответствующим свободным концом 108.1.

В данном примере передний и задний свободные концы 108.1 каждой из продольных балок 108 в продольном направлении определяют максимальную длину LLB,max продольной балки 108. Кроме того, передний участок 111 поворотного сопряжения (связанный с передним свободным концом 108.1) и задний участок 111 поворотного сопряжения (связанный с задним свободным концом 108.1) в продольном направлении определяют максимальный размер LPI,max поворотного сопряжения продольной балки 108.

В данном примере максимальный размер LPI,max поворотного сопряжения составляет около 92% от максимальной длины LLB,max продольной балки, обеспечивая получение очень компактной конструкции, у которой нет продольного выступа в области поворотного сопряжения, и, следовательно, выполняются соответствующие начальные условия для оптимизации течения материала во время литья, что является неотъемлемой частью в автоматизированном процессе литья.

Более того, передняя ось 113.2 поворота (для переднего поворотного рычага 112) и задняя ось 113.2 поворота (для заднего поворотного рычага 112) в продольном направлении определяют расстояние LPA между осями поворота, которое составляет около 76% от максимальной длины LLB,max продольной балки.

Каркас 107 рамы в описываемом варианте осуществления изобретения подходит для автоматизированного литья, несмотря на его большие размеры во всех трех пространственных измерениях (x, y, z), в частности, большой размер не только в «горизонтальной» плоскости (т.е. плоскости xy), но также большой размер в направлении по высоте (оси z). В частности, как можно видеть на фиг. 3, в направлении по высоте продольный центральный участок 108.2 определяет нижнюю сторону и максимальную высоту HLBC,max в центре продольной балки 108 над нижней стороной, а свободные концы 108.1 определяют максимальную высоту HLB,max балки над ее нижней стороной. Несмотря на то, что максимальная высота HLB,max балки в данном варианте осуществления изобретения составляет около 308% от максимальной высоты HLBC,max в центре балки, каркас 107 рамы можно отлить в виде монолитного компонента.

Как показано на фиг. 5, значительное сокращение места (требуемого для каркаса 107 рамы в ходовой части) достигается тем, что поверхность 110 сопряжения первичного подвешивания выполнена с возможностью восприятия результирующей опорной силы FTRS, действующей на соответствующий свободный конец 108.1 (т.е. суммарная сила, складывающаяся из всех опорных сил, действующих посредством первичного подвешивания 105 в области свободного конца 108.1, когда рама 104 ходовой части опирается на колесный узел 103), по существу параллельна плоскости xz, при этом являясь наклоненной относительно продольного направления (оси x) на угол αPSF,x первичного подвешивания и наклоненной относительно направления по высоте (оси z) на дополнительный угол первичного подвешивания

Такой наклон суммарной опорной силы FTRS по сравнению с конструкцией, известной из DE 4136926 A1, позволяет устройству 105.1 первичного подвешивания перемещаться ближе к колесной паре 103, в частности, ближе к оси 103.2 вращения колесной пары 103. Это дает не только преимущество, заключающееся в том, что поверхность 110 сопряжения первичного подвешивания также может быть расположена ближе к колесному блоку, экономя пространство в центральной части ходовой части 102, но и позволяет выполнить поворотный рычаг 112, соединенный с подшипниковым узлом 103.1 колесной пары, меньшего размера, более легким и менее сложным.

Более того, такая наклонная суммарная опорная сила FTRS дает возможность реализовать соединение между поворотным рычагом 112 и каркасом 107 рамы в участке 111 поворотного сопряжения, которое является саморегулируемым под нагрузкой (из-за компонента результирующей силы FTRS, действующего в продольном направлении и направлении по высоте), при этом оставаясь легко демонтируемым при отсутствии нагрузки FTRS на опоры, как более подробно описано в заявке DE 102011110090.7.

В такой конструкции благодаря тому, что участок 110 поверхности сопряжения первичного подвешивания смещается ближе к колесной паре 103, дополнительно упрощается автоматизированное производство каркаса 107 рамы за счет использования автоматического процесса литья.

Хотя по существу результирующая опорная сила FTRS может иметь любой желаемый и подходящий наклон относительно продольного направления и направления по высоте, в данном примере результирующая опорная сила FTRS наклонена относительно продольного направления на угол первичного подвешивания αPSF,x=45°. Таким образом, результирующая опорная сила наклонена относительно направления по высоте на дополнительный угол первичного подвешивания αPSF,z=90°-αPSF,x=45°. Такой наклон обеспечивает особенно компактную и, следовательно, удобную конструкцию. Более того, он также обеспечивает эффективную передачу опорных нагрузок FTRS от колесной пары 103 на каркас 107 рамы. Как следствие, стойка или конец 108.1 могут быть выполнены с небольшим наклоном вперед, что благоприятно с точки зрения облегчения течения материала при литье и, следовательно, можно использовать автоматизированный процесс литья.

Как показано на фиг. 5, поверхность 110 сопряжения первичного подвешивания и устройство 105.1 первичного подвешивания выполнены так, чтобы результирующая опорная сила FTRS пересекала вал 103.3 колесной пары 103, приводя к эффективной передаче опорных нагрузок от колесной пары 103 на устройство 105.1 первичного подвешивания и далее на каркас 107 рамы. В частности, результирующая опорная сила FTRS пересекает ось 103.2 вращения вала 103.3 колес.

Такая конструкция, помимо прочего, дает сравнительно короткое плечо рычага результирующей опорной силы FTRS (например, плечо ATRS рычага в месте шарнирного болта 113.1) и, следовательно, сравнительно низкие изгибающие моменты, действующие в продольной балке 108, которые, в свою очередь, допускают более легкую по весу конструкцию каркаса 107 рамы.

Еще одно преимущество описанной выше конструкции заключается в том, что поворотный рычаг 112 может иметь очень простую и компактную конструкцию. Более точно, поворотный рычаг 112, совмещенный с подшипниковым узлом 103.1 колесной пары отдельно от раздвоенного концевого участка (в который входит шарнирный болт 113.1), просто определяет соответствующую опорную поверхность для устройства 105.1 первичного подвешивания, расположенного возле внешней окружности подшипникового узла 103.1 колесной пары. Таким образом, по сравнению с известными конструкциями для передачи опорных сил на устройство 105.1 первичного подвешивания не требуется никаких сложных рычагов и т.п.

Хотя поверхность 110 сопряжения первичного подвешивания может иметь любую желаемую форму, в данном примере эта поверхность 110 представляет собой простую плоскую поверхность 110.1 с двумя выступами 110.2 по бокам (на которые опираются соответствующие поверхности устройства первичного подвешивания 105.1, помимо прочего, для центрирования). Плоская поверхность 110.1 определяет основную плоскость поверхности сопряжения и выполнена так, чтобы воспринимать большую часть результирующей опорной силы FTRS.

Основная плоскость 110.1 поверхности сопряжения выполнена так, чтобы проходить по существу перпендикулярно результирующей опорной силе FTRS, а также по существу параллельно поперечному направлению (оси y). Как следствие, основная плоскость 110.1 поверхности сопряжения наклонена относительно продольного направления и наклонена относительно направления по высоте. В частности, основная плоскость 110.1 поверхности сопряжения наклонена относительно направления по высоте на угол основной плоскости поверхности сопряжения:

Таким образом, в данном случае основная плоскость 110.1 поверхности сопряжения наклонена относительно направления по высоте на угол αMIP,z=45° основной плоскости поверхности сопряжения.

Чтобы получить слегка наклоненную вперед конструкцию свободного конца 108.1 и описанные выше преимущества, в данном примере участок 111 поворотного сопряжения в продольном направлении расположен за центром 110.3 поверхности 110 сопряжения первичного подвешивания. Для этого в данном варианте расстояние LPA между поворотными осями составляет 82% от максимального расстояния LPSIC между центрами сопряжений первичного подвешивания, определяющиеся (в продольном направлении) центрами 110.3 передней и задней поверхностей сопряжения 110 первичного подвешивания продольных балок 108.

Поперечина 109 содержит две поперечные балки 109.1, которые расположены по существу симметрично относительно плоскости, параллельной плоскости yz и расположенной по центру каркаса 107 рамы. Поперечные балки 109.1 (в продольном направлении) разделены пазом 109.5.

Как показано на фиг. 3, каждая поперечная балка 109.1 в плоскости, параллельной плоскости xz, имеет по существу C-образное поперечное сечение с внутренней стенкой 109.2, верхней стенкой 109.3 и нижней стенкой 109.4. C-образное поперечное сечение выполнено так, что в продольном направлении оно открыто в сторону (расположено ближе) свободного конца каркаса 107 рамы и по существу замкнуто внутренней стенкой 109.2, расположенной около центра каркаса 107 рамы. Иными словами, открытые стороны поперечных балок 109.1 направлены друг от друга.

Такая открытая конструкция поперечной балки 109.1 обладает тем преимуществом, что (несмотря на общую жесткость используемых материалов) одиночная поперечная балка 109.1 является сравнительно податливой на скручивание, т.е. обладает сравнительно низким сопротивлением крутящим моментам вокруг поперечной оси y (по сравнению с наиболее близкой конструкцией поперечной балки, в целом имеющей прямоугольную форму). То же самое применимо и к поперечине 109 в целом, так как внутренние стенки 109.2 (в продольном направлении) расположены близко к центру поперечины 109, так что их вклад в момент сопротивления скручиванию вокруг поперечной оси y сравнительно низок.

Более того, максимальный продольный размер LG,max паза 109.5 в центральной области каркаса 107 рамы составляет примерно 100% от минимального продольного размера LTB,min одной из поперечных балок 109.1 в продольном направлении (в центральной области каркаса 107 рамы). Паз 109.5 увеличивает сопротивление скручиванию в плоскости основной протяженности двух поперечных балок 109.1 (параллельной плоскости xy) без добавления массы каркаса 107 рамы, что позволяет получить сравнительно легкую по весу конструкция.

Более того, в паз 109.5 легко можно вставить другие компоненты ходовой части 102 (такие как поперечный демпфер 114, как показано на фиг. 6), что особенно полезно в современных рельсовых транспортных средствах с их жесткими ограничениями, касающимися доступного пространства.

C-образное поперечное сечение проходит в поперечном направлении в центральной части поперечины 109, так как в этом месте оказывается наиболее благоприятное влияние на жесткость при кручении поперечины. В данном варианте по существу C-образное поперечное сечение проходит на всем протяжении поперечины в поперечном направлении (т.е. от одной продольной балки 108 до другой продольной балки 108). Таким образом, в данном примере C-образное поперечное сечение проходит на расстояние WTBC в поперечном направлении, занимая 85% от расстояния WLBC в поперечном направлении между продольными средними линиями 108.4 продольных балок 108 в области поперечины 109. Это позволяет получить особенно хорошую жесткость на кручение даже для каркаса 107 рамы из серого чугуна.

То, что было рассмотрено в отношении протяженности в поперечном направлении для C-образного поперечного сечения, также применимо к протяженности паза 109.5. Более того, следует отметить, что размер продольного паза не обязательно должен быть таким же, как и вдоль поперечного направления. При необходимости можно выбрать любую желаемую ширину паза.

В данном примере каждая поперечная балка 109.1 определяет среднюю линию 109.6, которая имеет в целом криволинейную или многоугольную форму в первой плоскости, параллельной плоскости xy, и во второй плоскости, параллельной плоскости yz. Такие в целом криволинейные или многоугольные формы средних линий 109.6 поперечных балок позволяют приспособить форму соответствующей поперечной балки 109.1 к распределению действующих на нее нагрузок, что приводит к сравнительно ровному распределению напряжений в и, в конечном счете, к сравнительно легкому по весу и оптимизированному по напряжениям каркасу 107 рамы.

Как следствие, как можно видеть на фиг. 2 и 6, поперечина 109 имеет в центре сужение, т.е. суженный участок 109.7, определяющим минимальный продольный размер LTBU,min поперечины (в продольном направлении), составляющий 65% от максимального продольного размера LTBU,max поперечины (в продольном направлении). Этот максимальный продольный размер в данном примере определяют в месте соединения поперечины 109 с одной из продольных балок 108.

Протяженность сужения поперечины 109 может быть выбрана в зависимости от механических свойств каркаса 107 рамы (в частности, жесткости на скручивание каркаса 107 рамы), которых необходимо достичь. В любом случае, в вышеописанной конструкции поперечины получается хорошо сбалансированная конструкция, имеющая и сравнительно низкую жесткость на скручивание (вокруг поперечного направления), и сравнительно высокую жесткость на изгиб (вокруг направления по высоте). Эта конструкция особенно предпочтительна в отношении безопасности при сходе с рельсов ходовой части 102, так как рама 104 ходовой части может обеспечить некоторую деформацию кручения для выравнивания сил контакта колеса с рельсом на всех четырех колесах колесных пар 103.

Как показано на фиг. 3 и 6, свободный конец 108.1 на участке, направленном от поверхности 110 сопряжения первичного подвешивания, образует стопорную поверхность сопряжения со стопорным устройством 115. Стопорные устройства 115 объединяют функциональность поворотного и продольного стопорного устройства кузова 101.1 вагона. Более того, стопорные устройства 115 также приспособлены для того, чтобы образовывать силовую связь между каркасом 107 рамы и кузовом 101.1 вагона, поддерживаемым каркасом 107 рамы. Понятно, что такая конструкция особенно благоприятна, так как она обеспечивает высокую степень конструктивного объединения, давая сравнительно легкую по весу общую конструкцию.

Как показано на фиг. 1, кузов 101.1 вагона (более точно, либо одна и та же часть кузова 101.1 вагона, также поддерживаемая первой ходовой частью 102, либо другая часть кузова 101 вагона) поддерживается на дополнительной второй ходовой части 116. Вторая ходовая часть 116 идентична первой ходовой части 102 во всех описанных выше деталях. Тем не менее, тогда как первая ходовая часть 102 является ведущей и имеет привод (не показан), установленный на каркасе 107 рамы, вторая ходовая часть 116 не является ведущей и не имеет установленного на каркасе 107 рамы привода.

Таким образом, каркас 107 рамы образован стандартным компонентом, который используется как для первой ходовой части 102, таки для второй ходовой части, т.е. для разных типов ходовых частей. Приспособить соответствующий каркас 107 рамы к конкретному типу ходовой части можно с помощью установки на стандартный каркас 107 рамы специальных дополнительных компонентов. Такой подход очень предпочтителен с точки зрения коммерческой отдачи. Это происходит благодаря тому, что в дополнение к существенной экономии, получаемой вследствие автоматизированного процесса литья, надо изготавливать только один тип каркаса 107 рамы, что дополнительное существенно снижает затраты.

Следует отметить, что приспосабливание ходовой части 102, 116 к конкретному типу или назначению на основе одинаковых каркасов 107 рамы не ограничено отличиями с точки зрения ведущих и не ведущих ходовых частей. Можно использовать любые другие функциональные компоненты (такие, как, например, специальные типы тормозов, системы перекоса, системы обеспечения качения, стабилизатор поперечной устойчивости и т.д.) для получения соответствующих функциональных различий между такими ходовыми частями на основе стандартных идентичных каркасов 107 рамы.

Хотя изобретение было описано только в отношении ходовых частей с расположенными внутри подшипниками колесных пар, следует отметить, что настоящее изобретение также может быть использовано в ходовых частях с подшипниками колесных пар, расположенными снаружи. Для этого потребуются небольшие изменения рамы ходовой части, в частности, продольных балок и расположения компонентов, таких как магнитные тормоза и т.д. для адаптации к различной ширине колеи.

Изобретение было описано только на примере для рельсовых транспортных средств с низким уровнем пола, однако понятно, что оно также может быть использовано в любых типах рельсовых транспортных средств для исключения указанных выше проблем сравнительно простым путем снижая производственные затраты.

Группа изобретений относится к железнодорожному транспорту, в частности к раме ходовой части рельсового транспортного средства и к способу ее изготовления. Рама ходовой части рельсового транспортного средства содержит каркас, включающий в себя две продольные балки и поперечину, соединяющую продольные балки в поперечном направлении. Каждая продольная балка имеет свободный конец, образующий поверхность сопряжения первичного подвешивания для устройства первичного подвешивания, соединенного с соответствующим колесным узлом, а также участок поворотного сопряжения, объединенный со свободным концом и образующий поворотное сопряжение для поворотного рычага, соединенного с соответствующим колесным узлом. Каждая продольная балка имеет угловую часть, объединенную со свободным концом, образующим стойку. Участок поворотного сопряжения объединен с угловой частью. Участок поворотного сопряжения встроен в угловую часть, а каркас рамы выполнен в виде монолитного компонента из серого чугуна. В продольном направлении участок поворотного сопряжения расположен так, чтобы по меньшей мере частично находиться за соответствующим свободным концом. Достигается упрощение конструкции рамы и ее изготовления. 3 н. и 12 з.п. ф-лы, 6 ил.

1. Рама ходовой части рельсового транспортного средства, содержащая каркас (107), определяющий продольное направление, поперечное направление и направление по высоте и включающий в себя две продольные балки (108) и поперечину (109), соединяющую продольные балки (108) в поперечном направлении с образованием по существу Н-образной конструкции, при этом каждая продольная балка (108) имеет свободный конец (108.1), образующий поверхность (110) сопряжения первичного подвешивания для устройства (105.1) первичного подвешивания, соединенного с соответствующим колесным узлом (103), а также участок (111) поворотного сопряжения, объединенный со свободным концом (108.1) и образующий поворотное сопряжение для поворотного рычага (112), соединенного с соответствующим колесным узлом (103), причем каждая продольная балка (108) имеет угловую часть (108.3), объединенную со свободным концом (108.1), образующим стойку, в основном проходящую в направлении по высоте, а участок (111) поворотного сопряжения объединен с угловой частью (108.3), отличающаяся тем, что участок (111) поворотного сопряжения встроен в угловую часть (108.3), а каркас (107) рамы выполнен в виде монолитного компонента из серого чугуна, при этом в продольном направлении участок (111) поворотного сопряжения расположен так, чтобы по меньшей мере частично находиться за соответствующим свободным концом (108.1), а передний и задний свободные концы (108.1) одной из продольных балок (108) в продольном направлении определяют максимальную длину продольной балки (108), причем передний участок (111) поворотного сопряжения объединен с передним свободным концом (108.1) и определяет переднюю ось (113.2) поворота переднего поворотного рычага (112), и задний участок (111) поворотного сопряжения объединен с задним свободным концом (108.1) и определяет заднюю ось (113.2) поворота заднего поворотного рычага (112), и расстояние между передней и задней осями (113.2) поворота в продольном направлении составляет от максимальной длины продольной балки от 60% до 90%.

2. Рама ходовой части по п. 1, отличающаяся тем, что каркас (107) рамы выполнен из чугуна со сфероидным графитом, в частности из материала EN-GJS-400-18U LT или EN-GJS-350-22-LT.

3. Рама ходовой части по любому из пп. 1 или 2, отличающаяся тем, что передний и задний участки (111) поворотных сопряжений в продольном направлении определяют максимальный размер между поворотными сопряжениями продольной балки (108), так что максимальный размер между поворотными сопряжениями составляет от максимальной длины продольной балки от 70% до 110%, предпочтительно от 80% до 105%, а наиболее предпочтительно - от 90% до 95%.

4. Рама ходовой части по п. 3, отличающаяся тем, что расстояние между передней и задней осями (113.2) поворота в продольном направлении составляет от максимальной длины продольной балки от 70% до 80%, а предпочтительно - от 72% до 78%.

5. Рама ходовой части по п. 1, отличающаяся тем, что в направлении по высоте одна из продольных балок (108) в центральной по ее длине части определяет нижнюю сторону и максимальную высоту в центре продольной балки (108) над ее нижней стороной, и один из свободных концов (108.1) продольной балки (108) определяет максимальную высоту балки над ее нижней стороной, причем ее максимальная высота составляет от максимальной высоты в центре балки от 200% до 450%, предпочтительно от 300% до 400%, а наиболее предпочтительно - от 370% до 380%.

6. Рама ходовой части по п. 1, отличающаяся тем, что поверхность (110) сопряжения первичного подвешивания выполнена с возможностью восприятия суммарной результирующей опорной силы, действующей на свободный конец (108.1), когда каркас (107) рамы опирается на соответствующий колесный узел (103), при этом поверхность (110) сопряжения первичного подвешивания выполнена так, чтобы суммарная результирующая опорная сила была наклонена относительно продольного направления и/или направления по высоте, причем суммарная результирующая опорная сила наклонена относительно направления по высоте на угол первичного подвешивания, составляющий от 20° до 80°, предпочтительно от 30° до 70°, а наиболее предпочтительно - от 40° до 50°.

7. Рама ходовой части по п. 6, отличающаяся тем, что поверхность (110) сопряжения первичного подвешивания определяет основную плоскость сопряжения, которая выполнена с возможностью восприятия по меньшей мере большей части результирующей опорной силы, причем основная плоскость сопряжения наклонена относительно продольного направления и/или направления по высоте, в частности, основная плоскость сопряжения наклонена относительно направления по высоте на угол основной плоскости сопряжения, составляющий от 20° до 80°, предпочтительно от 30° до 70°, а наиболее предпочтительно - от 40° до 50°, причем основная плоскость сопряжения, в частности, по существу параллельна поперечному направлению.

8. Рама ходовой части по любому из пп. 6 или 7, отличающаяся тем, что участок (111) поворотного сопряжения в продольном направлении расположен по меньшей мере частично за центром (110.3) поверхности (110) сопряжения первичного подвешивания, при этом центры (110.3) передней и задней поверхностей (110) сопряжений первичного подвешивания одной из продольных балок (108) в продольном направлении определяют расстояние между ними; передний участок (111) поворотного сопряжения объединен с передней поверхностью (110) сопряжения первичного подвешивания и определяет переднюю ось (113.2) поворота переднего поворотного рычага (112); задний участок (111) поворотного сопряжения объединен с задней поверхностью (110) сопряжения первичного подвешивания и определяет заднюю ось (113.2) поворота заднего поворотного рычага (112), при этом расстояние между передней и задней осями (113.2) поворота в продольном направлении составляет от расстояния между центрами поверхностей сопряжения первичного подвешивания от 60% до 105%, предпочтительно от 70% до 95%, а наиболее предпочтительно - от 80% до 85%.

9. Рама ходовой части по любому из пп. 6 или 7, отличающаяся тем, что поверхность (110) сопряжения первичного подвешивания выполнена с возможностью взаимодействия с одним устройством (105.1) первичного подвешивания, в частности, сформированным в виде единого узла первичного подвешивания, причем указанный узел, в частности, образован одной первичной подвесной пружиной, предпочтительно выполненной в виде резинометаллического пружинного узла.

10. Рама ходовой части по п. 1, отличающаяся тем, что поперечина (109) содержит по меньшей мере одну поперечную балку (109.1), которая в плоскости, параллельной продольному направлению и направлению по высоте, имеет по существу С-образное поперечное сечение, открытое в сторону свободного конца каркаса (107) рамы и замкнутое в направлении к центру каркаса рамы, причем по существу С-образное поперечное сечение проходит в поперечном направлении в центральной части поперечины (109), занимая по отношению к поперечному расстоянию между продольными средними линиями продольных балок (108) в области поперечины (109), не менее 50%, предпочтительно не менее 70%, а наиболее предпочтительно - от 80% до 95%.

11. Рама ходовой части по п. 10, отличающаяся тем, что поперечина (109) содержит две поперечные балки (109.1), симметричные относительно плоскости, параллельной поперечному направлению и направлению по высоте, причем первая и вторая поперечные балки (109.1) разделены в продольном направлении пазом (109.5), продольный размер которого составляет от 70% до 120%, предпочтительно от 85% до 110%, а наиболее предпочтительно - от 95% до 105% от минимального продольного размера одной из поперечных балок (109.1) в продольном направлении, при этом средняя линия (109.6) по меньшей мере одной из поперечных балок (109.1) в первой плоскости, параллельной продольному и поперечному направлениям, и/или во второй плоскости, параллельной поперечному направлению и направлению по высоте, имеет в целом криволинейную или многоугольную форму.

12. Рама ходовой части по п. 1, отличающаяся тем, что поперечина (109) представляет собой локально, в частности в центре, суженный элемент, имеющий суженный участок (109.7), определяющий минимальный размер поперечины (109) в продольном направлении, который составляет от 40 до 90%, предпочтительно от 50% до 80%, а наиболее предпочтительно - от 60% до 70% от максимального размера поперечины (109) в продольном направлении, измеренного в месте соединения поперечины (109) с одной из продольных балок (108).

13. Рама ходовой части по п. 1, отличающаяся тем, что свободный конец (108.1) на участке, направленном от поверхности сопряжения с первичной подвесной пружиной, образует стопорную поверхность сопряжения со стопорным устройством (115), представляющим собой поворотное и/или продольное стопорное устройство, которое приспособлено для образования силового соединения между каркасом (107) рамы и компонентом вагона, в частности его балкой или кузовом (101.1), поддерживаемым каркасом (107) рамы.

14. Рельсовое транспортное средство, содержащее первую раму (104) ходовой части по любому из пп. 1-13, опирающуюся на два колесных узла (103) через основные пружинные узлы (105) и поворотные рычаги (112), соединенные с каркасом (107) рамы (104) первой ходовой части, образуя первую ходовую часть (102), компонент (101.1) рельсового транспортного средства, опирающийся на каркас (107) рамы и представляющий собой балку или кузов (101.1) вагона, и вторую раму (104) ходовой части по любому из пп. 1-13, опирающуюся на два колесных узла (103) через основные пружинные узлы (105) и поворотные рычаги (112), соединенные с каркасом (107) рамы второй ходовой части (104), образуя вторую ходовую часть (116), при этом первая ходовая часть (102) является ведущей и содержит привод, а вторая ходовая часть (116) не является ведущей и не содержит привода, причем каркасы (107) рам (104) первой и второй ходовых частей по существу идентичны.

15. Способ изготовления рамы ходовой части по любому из пп. 1-13, согласно которому каркас (107) рамы отливают за один этап, в частности, посредством автоматизированного процесса литья.

| DE 102006029835 A1, 03.01.2008 | |||

| Парогенератор погружного типа | 1979 |

|

SU857635A2 |

| Литая рама для паровозов | 1923 |

|

SU827A1 |

| DE 4428038 C1, 10.08.1995. | |||

Авторы

Даты

2017-06-13—Публикация

2013-05-29—Подача