Изобретение относится к способам модификации поверхностей узлов трения и предназначено для снижения механических потерь на трение, увеличения долговечности трущихся металлических поверхностей в двигателях внутреннего сгорания, агрегатов трансмиссий, ходовой части транспортных средств и других машин, станков и может быть использовано для одновременного восстановления металлических трущихся поверхностей.

Известен способ модификации металлических поверхностей составом /Патент РФ №2168662/, включающий в себя абразивоподобный, порошок на основе гидросиликата магния, в качестве которого используют природный или синтезированный серпентенит, примеси, ему сопутствующие, мелкодисперсный порошок алмаза или шунгита и металлосодержащую добавку - смесь мелкодисперсных порошков металлов, выбранных из металла основы, и металлов, образующих устойчивые системы с материалом основы, взятые из ряда хром, никель, молибден, ниобий, титан и их сплавы, или мелкодисперсную смесь указанных порошков металлов, их окислов или галогенидов при следующем соотношении компонентов, мас. %: указанная металлосодержащая добавка - 4,8-6,7; мелкодисперсный порошок алмаза или шунгита - 0,15-0,35; примеси - 1,5-2,0; указанный гидросиликат магния - остальное.

К недостаткам следует отнести незначительное повышение твердости и снижение износа, коэффициента трения и невозможность компенсации утраченных размеров.

Известен способ /Патент РФ №2169172/, использующийся в качестве добавки, полученной на основе тонкодисперсных серпентинитов, к смазочным материалам двигателей внутреннего сгорания, механизмов и устройств, к дизельному топливу или и качестве твердосмазочных материалов. Состав представляет собой природный измельченный минерал с дисперсностью 0,01-5 мкм при следующем соотношении компонентов, мас. %: серпентин (лизардит и хризотил) Mg6{Si4O10}(OH)8 87,4-88,0; железо в изоморфной примеси 8,2-8,6; алюминий в изоморфной примеси 2,2-2,4; кремнезем 0,6-1,0; доломит CaMg(CO3)2 0,6-1,0.

К недостаткам следует отнести то, что, во-первых, присутствие алюминия в зоне трения при обедненной смазке (масляном голодании) приводит к образованию оксида алюминия - сильнейшего абразива, и, во-вторых, состав не может быть рекомендован к применению в процессе обкатки узлов трения, изготовленных или отремонтированных технических объектов.

Ближайшим аналогом является состав /Патент РФ №.2199609/, содержащий базовое масло и порошок, включающий в себя аморфную двуокись кремния, катализатор, подачу ремонтно-восстановительного состава в зону трения и формирование на поверхности трения покрытия в режиме штатной работы механизма, причем используют порошок, полученный химическим путем из промышленно производимых реактивов, дополнительно содержащий магниевые силикаты, ферросиликаты и алюмосиликаты при следующих соотношениях компонентов, мас. %: аморфная двуокись кремния 20-70; магниевые силикаты 10-50; ферросиликаты 5-25; алюмосиликаты 2-15; катализатор остальное. Количество катализатора составляет от 0,01%.

В качестве катализатора используют промышленно производимые видоизменения углерода или смесь промышленно производимых видоизменений углерода: графита и черного углерода. Дисперсность порошка для ремонтно-восстановительного состава имеет значение до 40 мкм. Порошок составляет до 30 мас. % ремонтно-восстановительного состава, базовое масло - остальное.

К недостаткам следует отнести высокую дисперсность (до 40 мкм), что не позволяет применять состав для обработки прецизионных деталей дизельной топливной и гидроаппаратуры.

Технический результат заключается в повышении эффективности и интенсивности процесса образования в приповерхностных слоях деталей узлов трения модифицированного защитного антифрикционного слоя повышенной износостойкости.

Для решения поставленной технической задачи предложен способ модификации железосодержащих поверхностей трения, согласно которому в зону обработки поверхностей трения подают предварительно приготовленную технологическую среду, имеющую углеводородный носитель и 0,01-0,15 мас. % предварительно измельченной смеси минералов шунгита, каолинита, талька, доломита, сажи газовой, серы коллоидной и поверхностно-активного вещества (ПАВ) при следующем соотношении их в смеси, мас. %: шунгит - 0,5…10; каолинит - 0,1…30; тальк - 0,1…25; доломит - 2…20; сажа газовая - 1…8; сера коллоидная - 0,1…10; ПАВ - 2…5, дисперсность частиц минеральных компонентов и ПАВ составляет 0,1…10,0 мкм.

Изобретение направлено на повышение эффективности и интенсивности процесса образования в приповерхностных слоях деталей узлов трения модифицированного защитного антифрикционного слоя повышенной износостойкости.

Для подтверждения технологического процесса модификации изношенных и находящихся в эксплуатации железосодержащих поверхностей трения, в результате которого происходит одновременное выравнивание геометрии поверхностей трения деталей машин, оптимизация зазоров в сопряжениях трущихся поверхностей, а также повышение их долговечности за счет роста износостойкости и улучшения антифрикционных свойств, были проведены испытания пар трения скольжения. Испытания проводились с целью определения влияния технологического процесса модификации на величину момента трения, температуру в зоне трения (машина трения 2070 СМТ-1 по схеме «ролик-колодка»).

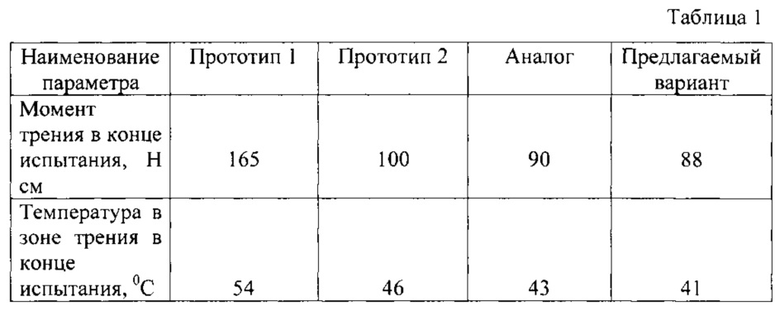

Для реализации процесса исследований было смоделировано трение скольжения по схеме «хромированный ролик - чугунная колодка», имитирующее пару трения «компрессионное кольцо - гильза цилиндра двигателя». Для ускорения испытаний по критерию удельная нагрузка диаметр внутренней образующей чугунной колодки в два раза превышал наружный диаметр хромированного ролика. Испытания и измерения проводились по стандартным методикам, результаты исследований представлены в таблице 1.

Для проведения испытаний использовалась технологическая среда, содержащая базовое минеральное масло М-10Г2К и ремонтно-восстановительный состав при следующем их соотношении, мас. %: РВС - 0,1, базовое масло - остальное.

Ремонтно-восстановительный состав был приготовлен при следующем соотношении ингредиентов, мас. %: шунгит - 5; каолинит - 28; тальк - 25; доломит - 20; сажа газовая - 8; сера коллоидная - 9; ПАВ - 5.

Дисперсность минеральных компонентов составляла диапазон 0,1…10,0 мкм, в качестве ПАВ использовался двууглекислый натрий.

Условия испытания: ступенчатое увеличение нагрузки 100-200-300 Н, скорость вращения ролика 3,2 м/с, продолжительность каждого опыта 60 мин, повторность экспериментов 5-кратная.

Анализ полученных результатов говорит о том, что снижение механических потерь (опосредованно через момент трения) в сравнении с аналогом и прототипами достигает 3…46%, уменьшение теплонапряженности узлов трения составляет 5…24%, подтверждая тем самым преимущества предлагаемого варианта триботехнической обработки перед существующими.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОДИФИКАЦИИ ЖЕЛЕЗОСОДЕРЖАЩИХ ПОВЕРХНОСТЕЙ УЗЛОВ ТРЕНИЯ | 2001 |

|

RU2201998C2 |

| СПОСОБ МОДИФИКАЦИИ ЖЕЛЕЗОСОДЕРЖАЩИХ ПОВЕРХНОСТЕЙ УЗЛОВ ТРЕНИЯ | 2001 |

|

RU2201999C2 |

| Способ формирования модифицированного антифрикционного слоя на рабочих поверхностях узла трения | 2016 |

|

RU2633436C1 |

| СПОСОБ ФОРМИРОВАНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ | 2009 |

|

RU2414545C1 |

| СПОСОБ МОДИФИКАЦИИ ЖЕЛЕЗОСОДЕРЖАЩИХ ПОВЕРХНОСТЕЙ УЗЛОВ ТРЕНИЯ | 2014 |

|

RU2559385C1 |

| СОСТАВ ДЛЯ МОДИФИЦИРОВАНИЯ МЕТАЛЛОВ И ВОССТАНОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2169208C1 |

| СПОСОБ БЕЗРАЗБОРНОГО ОБЕСПЕЧЕНИЯ ОПТИМАЛЬНЫХ ЗАЗОРОВ В УЗЛАХ ТРЕНИЯ | 2001 |

|

RU2182268C1 |

| СПОСОБ БЕЗРАЗБОРНОГО ВОССТАНОВЛЕНИЯ ТРУЩИХСЯ СОЕДИНЕНИЙ | 1997 |

|

RU2149741C1 |

| ТРИБОТЕХНИЧЕСКИЙ СОСТАВ ПРОТИВОИЗНОСНЫЙ АНТИФРИКЦИОННЫЙ ВОССТАНАВЛИВАЮЩИЙ | 2015 |

|

RU2599161C1 |

| Способ безразборного восстановления изношенных металлических поверхностей и состав для его осуществления | 2019 |

|

RU2721242C1 |

Изобретение относится к способу модификации железосодержащих поверхностей трения и может быть использовано для снижения механических потерь на трение, увеличения долговечности трущихся металлических поверхностей в двигателях внутреннего сгорания, агрегатов трансмиссий, ходовой части транспортных средств и может быть использовано для одновременного восстановления металлических трущихся поверхностей. Осуществляют подачу в зону обработки поверхностей трения предварительно приготовленной технологической среды, содержащей углеводородный носитель и 0,01-0,15 мас. % предварительно измельченной смеси минералов шунгита, каолинита, талька, доломита, сажи газовой, серы коллоидной и поверхностно-активного вещества (ПАВ) при следующем соотношении их в смеси, мас. %: шунгит - 0,5…10, каолинит - 0,1…30, тальк - 0,1…25, доломит - 2…20, сажа газовая - 1…8, сера коллоидная - 0,1…10, ПАВ - 2…5, при этом дисперсность частиц минеральных компонентов и ПАВ составляет 0,1…10,0 мкм. В частных случаях осуществления изобретения в упомянутой смеси минералов используют повышенное содержание природных фуллеренов в шунгите. В упомянутой смеси минералов в качестве антифрикционных компонентов, используемых как твердые смазки, используют сажу газовую и серу коллоидную для снижения степени абразивного воздействия каолинита, талька и доломита при модификации контактирующих поверхностей. Обеспечивается повышение эффективности и интенсивности образования в приповерхностных слоях поверхностей трения модифицированного защитного антифрикционного слоя повышенной износостойкости. 2 з.п. ф-лы, 1 табл.

1. Способ модификации железосодержащих поверхностей трения, включающий подачу в зону обработки поверхностей трения предварительно приготовленной технологической среды, содержащей углеводородный носитель и 0,01-0,15 мас. % предварительно измельченной смеси минералов шунгита, каолинита, талька, доломита, сажи газовой, серы коллоидной и поверхностно-активного вещества (ПАВ) при следующем соотношении их в смеси, мас. %: шунгит - 0,5…10, каолинит - 0,1…30, тальк - 0,1…25, доломит - 2…20, сажа газовая - 1…8, сера коллоидная - 0,1…10, ПАВ - 2…5, при этом дисперсность частиц минеральных компонентов и ПАВ составляет 0,1…10,0 мкм.

2. Способ по п. 1, отличающийся тем, что в упомянутой смеси минералов используют шунгит с повышенным содержанием природных фуллеренов.

3. Способ по п. 1, отличающийся тем, что в упомянутой смеси минералов в качестве антифрикционных компонентов, используемых как твердые смазки, используют сажу газовую и серу коллоидную для снижения степени абразивного воздействия каолинита, талька и доломита при модификации контактирующих поверхностей.

| СПОСОБ МОДИФИКАЦИИ ЖЕЛЕЗОСОДЕРЖАЩИХ ПОВЕРХНОСТЕЙ УЗЛОВ ТРЕНИЯ | 2001 |

|

RU2201999C2 |

| СПОСОБ МОДИФИКАЦИИ ЖЕЛЕЗОСОДЕРЖАЩИХ ПОВЕРХНОСТЕЙ УЗЛОВ ТРЕНИЯ | 2014 |

|

RU2559385C1 |

| RU 21999609 C1, 27.02.2003 | |||

| СПОСОБ МОДИФИКАЦИИ ЖЕЛЕЗОСОДЕРЖАЩИХ ПОВЕРХНОСТЕЙ УЗЛОВ ТРЕНИЯ | 2001 |

|

RU2201998C2 |

| СПОСОБ ФОРМИРОВАНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ | 2009 |

|

RU2414545C1 |

| US 2013112514 A1, 09.05.2013. | |||

Авторы

Даты

2017-06-27—Публикация

2016-04-26—Подача