Изобретение относится к способам обработки узлов трения и предназначено для увеличения долговечности узлов трения и снижения механических потерь на трение.

Срок службы машин зависит от соответствия величин зазоров между трущимися поверхностями условиям работы и интенсивности изнашивания трущихся поверхностей.

Отсутствие достаточно точной методики расчета оптимальных зазоров между сопрягаемыми деталями узлов трения, а также технологическая сложность их изготовления не позволяют обеспечить в узлах трения зазоры, оптимальные для конкретных условий эксплуатации. Это приводит к повышению нагрузок и, соответственно, ускорению разрушения контактирующих поверхностей.

В настоящее время за рубежом и в России при решении вопросов трибологии все чаще используются природные минералы для обеспечения желаемых характеристик поверхностей трения.

Минералы используются, в основном, для создания в узлах трения природных зеркал скольжения, обладающих аномально низким коэффициентом трения. Высокие антифрикционные свойства покрытий при возможности их создания без разборки механизмов определили значительный интерес исследователей к составу исходных минералов и способам формирования поверхностей трения.

Выяснилось, что получение природных зеркал скольжения облегчается при наличии в используемых минералах "стеклообразующих" окислов в аморфном состоянии. К таким минералам относятся серпентениты, офиты, нефриты и т. п.

Известны способы формирования сервовитной пленки трущихся поверхностей с использованием в качестве основной составляющей серпентинита [1, 2]. Согласно изобретениям предварительно готовят состав, который смешивают с базовым маслом перед подачей в зону трения и формируют покрытия при работе механизма. При этом обеспечивается финишная антифрикционная футеровка поверхностей трения природными зеркалами скольжения.

Однако такого рода покрытия могут быстро разрушаться при больших нагрузках и циклических колебаниях из-за специфических особенностей материала покрытия и малой толщины его.

Наиболее близким по технической сущности и достигаемому положительному эффекту к заявляемому изобретению является "Способ безразборного восстановления трущихся соединений" [3].

Согласно изобретению предварительно готовят ремонтно-восстановительный состав на основе порошка дисперсностью 10...30 мкм из смеси природных минералов при содержании в них аморфной двуокиси кремния 40...55% и катализаторов на основе шунгита в количестве 0,02...2,0 мас.%. Порошковый состав в количестве 0,15...20 мас.% смешивают с базовым маслом и подают в зону трения. Формируют покрытия при эксплуатационной нагрузке в течение от нескольких часов до нескольких десятков часов, что зависит по изобретению от "... степени изношенности зоны трения и материала, из которого изготовлена зона трения".

Данный способ не обеспечивает достижения оптимальных зазоров, получаемое покрытие обладает малой прочностью, недостаточными антифрикционными свойствами и предполагает длительный технологический цикл формирования покрытия, что объясняется слабой физико-химической активностью предлагаемого ремонтно-восстановительного состава.

Цель предлагаемого изобретения - обеспечение соответствия величин зазоров в узлах трения условиям их работы, повышение антифрикционных свойств и прочности трущихся поверхностей, ускорение формирования покрытия.

Поставленная задача решается тем, что в способе безразборного обеспечения оптимальных зазоров в узлах трения ведется подготовка композиции из углерода и металлосодержащих природных минералов, в которую вносятся поверхностно-активные вещества, данная смесь подвергается механоактивации с измельчением частиц минералов до размера менее 0,5 мкм, при этом смесь содержит, мас. %: шунгит 10-70, металлосодержащие минералы 10-60, поверхностно-активное вещество до 30, смесь добавляется в количестве 1-5 мас.% в штатное масло и подается в зону трения, при этом формирование оптимальных зазоров осуществляется стадийно, первоначально при постоянной нагрузке, соответствующей 10-30% уровня номинальной нагрузки, а максимальная циклически возрастающая нагрузка при окончательном формировании покрытия превышает номинальную до 50%, технологическая среда по окончании формирования оптимальных зазоров сливается и дальнейшая эксплуатация производится со штатным маслом.

Шунгит при содержании более 70 мас.% препятствует формированию покрытия из-за значительного количества графита в технологической среде, при содержании менее 30 мас.% в покрытии недостаточно углерода в виде глобул. Серпентенит при содержании менее 10 мас.% затрудняет формирование покрытия, при содержании более 60 мас.% проявляются шаржирующие свойства технологический среды. Содержание ПАВ до 30 мас.% обеспечивает обволакивание всех частиц.

Природные материалы в процессе подготовки их к использованию по предлагаемому изобретению подвергаются стадийному измельчению и при необходимости очистке. На последней стадии подготовки операция перемешивания с поверхностно-активными веществами совмещается с механоактивацией. Механоактивацией обеспечивается получение ультратонких частиц размерами менее 0,5 мкм. Нонаметрические структуры смеси склонны образовывать конгломераты из более мелких частиц и коагулировать. Для исключения конгломерирования и коагулирования частиц смеси активацию совмещают со смешиванием с поверхностно-активными веществами (ПАВ).

Использование в изобретении большого процентного содержания шунгита обусловлено тем, что в его составе углерод находится в виде комочков "глобул" размерами от 200 до 500 ангстрем, равномерно распределенных в мелкокристаллических породах минерала. При измельчении шунгита эти глобулы способны легко выходить из минерала в самостоятельные составляющие без образования вторичных соединений [4] . Шунгитовый углерод обуславливает специфические свойства используемой порошковой смеси. На основе порошковой смеси подготавливается технологическая среда, состоящая из 1-5 мас.% порошковой смеси и штатной смазки узла трения - остальное. Технологической средой заполняется смазочная емкость механизма.

Первоначально за счет материала технологической среды на поверхностях трения при постоянной нагрузке формируется сервовитная пленка. Возможность образования покрытия при трении определяется превышением энергии активации (определяется в основном силами трения) над энергией пассивации (определяется рассеиванием энергии, поглощением ее материалом трущихся деталей, перестройкой поверхностных слоев). Перестройка поверхностных слоев заключается в дискретном разрушении элементов микрорельефа, локальных воздействиях частиц разрушения на поверхность трения, сопровождающихся инициированием источников активных центров, благоприятствующих развитию физико-химических процессов. Практически одновременно протекают процессы заполнения неровностей поверхности трения частицами, уплотнения их, на взаимодействующих поверхностях - диффузионные процессы и химические реакции, в основном, окислительно-восстановительного характера. В этих процессах весьма значительную роль играет свободный углерод. Углерод в силу своей активности диффундирует в поверхностные слои детали и металлических частиц металлоуглеродсодержащей композиции (МУСК), упрочняет поверхность деталей за счет образования твердых растворов, а по границам зерен-карбидов восстанавливает окислы металлов, способствуя получению чистых металлических покрытий.

Процесс формирования плотного покрытия облегчается использованием ультратонких частиц и поверхностно-активных веществ.

Толщина получаемого покрытия саморегулируется. При равенстве энергии термической активации и энергии, поглощенной материалом трущихся деталей и рассеянной (отведенной смазочной средой), изменений в сформированном покрытии не происходит.

Окончательное формирование оптимальных зазоров в узлах трения осуществляется под циклической нагрузкой, возрастающей во время каждого цикла в течение короткого промежутка времени. При этом максимальная нагрузка каждого последующего цикла выше предыдущего, а после пиковой нагрузки в каждом цикле нагрузка незначительно снижается. Максимальная нагрузка при окончательном формировании оптимальных зазоров доводится до величины, превышающей номинальную нагрузку на 10-50%.

Циклическое увеличение нагрузки обеспечивает значительный прирост термической активации по сравнению с постоянной нагрузкой той же величины. Дополнительный прирост термической активации обеспечивает окончательное формирование покрытия по толщине и свойствам и сокращает время формирования покрытия.

При достижении оптимального зазора динамические нагрузки в местах контакта снижаются, и процесс наращивания толщины покрытия прекращается, т.е. происходит саморегулирование процесса.

Свойства покрытия определяются металлическими составляющими МУСК, образующими покрытие, и углеродом.

Прочностные свойства сформированного покрытия обуславливаются использованием металлосодержащих минералов, циклически увеличивающимся характером нагружения при формировании покрытия, использованием порошков нанометрических размеров - механическая прочность порошковых композиций определяется мелкозернистостью, введением в состав порошковой смеси ПАВ, который, обладая свойствами смазок, способствует более равномерному уплотнению частиц порошка в покрытии.

Антифрикционные свойства покрытия определяются шунгитовым углеродом. В шунгите углерод находится в нескольких состояниях: в свободном, в виде глобул и графита.

Коллоидная графитовая смазка удерживается на неровностях и порах покрытия силами поверхностного натяжения поверхностно-активного вещества, не допуская сухого трения в сопряжении, в силу чего покрытие имеет определенную работоспособность при отсутствии смазки.

Известно, что графит имеет слоистую структуру, при этом длины связей между слоями больше, чем внутри слоев. Это выражает делокализацию электронов и появление у графита частичных металлических свойств. Такими же свойствами обладают и свободные углеродные шунгитовые глобулы.

Вышеуказанные свойства шунгитового углерода и обеспечивают высокие антифрикционные свойства покрытия.

Таким образом, углеродные включения определяют уникальность свойств сформированной поверхности по прочности и противоизносным свойствам.

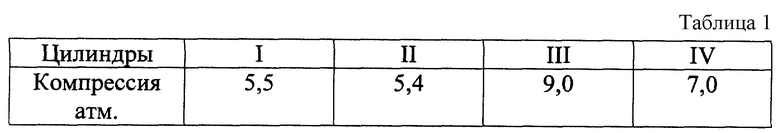

Пример. Обработке подвергнута цилиндропоршневая группа двигателя внутреннего сгорания автомобиля "Рено" выпуска 1986 г., пробег на время обработки по спидометру 275450 км. Состояние цилиндропоршневой группы характеризуется показателями компрессии по цилиндрам, приведенными в табл.1.

Обработка производилась технологической средой, содержащей смесь порошков шунгита 50 мас. %, металлосодержащего серпентинита 40 мас.% и 10 мас.% глицерина. Исследования размеров и форм частиц после механоактивации смеси методом атомной силовой микроскопии на приборе Solver-47 фирмы НТ-МТД показали, что при достаточно широком спектре распределения частиц размер элементов структуры от 20 нм до 0,5 мкм. Форма маленьких частиц близка к сферической, крупные частицы имеют сложную форму. Основная масса частиц порошков имеет нонаметрические размеры. Технологическая среда вводилась дозировано в надпоршневое пространство цилиндров через свечные отверстия. При отключенном зажигании с помощью стартера обеспечили работу двигателя в течение 20-25 сек. Затем двигатель работал на оборотах, равных 25% от номинальных в течение 5 мин. После пятиминутного перерыва двигатель подвергся циклическим нагружениям по специальному режиму в течение 1,5 мин.

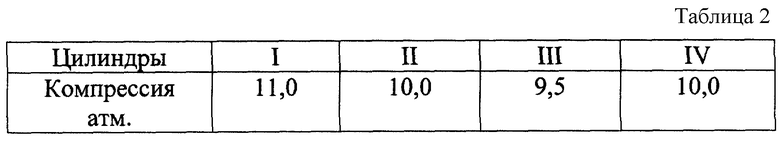

После пробега автомобиля на всех передачах до 10 км замеры компрессии показали результаты, приведенные в табл.2.

Через 500 км пробега произведены смена масла и повторная обработка. Результаты замера компрессии приведены в табл.3.

Источники информации

1. Патент РФ 2043393, С 10 М 125/04, опубл. 10.09.1995.

2. Патент РФ 2059121, опубл. 27.04.1996.

3. Патент РФ 2149741, С 23 С 26/00, С 10 М 125/00, опубл. 27.05.2000.

4. Рысьев О.А. Шунгит - национальный камень России. Ленинград, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОДИФИКАЦИИ ЖЕЛЕЗОСОДЕРЖАЩИХ ПОВЕРХНОСТЕЙ УЗЛОВ ТРЕНИЯ | 2016 |

|

RU2623538C1 |

| СПОСОБ ОБРАБОТКИ УЗЛОВ ТРЕНИЯ | 2008 |

|

RU2413036C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2209852C1 |

| ЗАЩИТНО-ВОССТАНОВИТЕЛЬНЫЙ СОСТАВ | 2000 |

|

RU2183661C2 |

| СПОСОБ МОДИФИКАЦИИ ЖЕЛЕЗОСОДЕРЖАЩИХ ПОВЕРХНОСТЕЙ УЗЛОВ ТРЕНИЯ | 2001 |

|

RU2201998C2 |

| СПОСОБ МОДИФИКАЦИИ ЖЕЛЕЗОСОДЕРЖАЩИХ ПОВЕРХНОСТЕЙ УЗЛОВ ТРЕНИЯ | 2001 |

|

RU2201999C2 |

| СПОСОБ ФОРМИРОВАНИЯ ВОССТАНАВЛИВАЮЩЕГО АНТИФРИКЦИОННОГО И ИЗНОСОСТОЙКОГО ПОКРЫТИЯ ДЛЯ УЗЛОВ И ДЕТАЛЕЙ МАШИН И МЕХАНИЗМОВ | 2008 |

|

RU2345176C1 |

| СПОСОБ ОБРАЗОВАНИЯ ЗАЩИТНОГО ПОКРЫТИЯ, ИЗБИРАТЕЛЬНО КОМПЕНСИРУЮЩЕГО ИЗНОС ПОВЕРХНОСТЕЙ ТРЕНИЯ И КОНТАКТА ДЕТАЛЕЙ МАШИН | 1998 |

|

RU2135638C1 |

| СПОСОБ ФОРМИРОВАНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ | 2009 |

|

RU2414545C1 |

| ШАМПУНЬ ДЛЯ МЫТЬЯ ВОЛОС | 2003 |

|

RU2239411C1 |

Изобретение относится к способам обработки узлов трения. При реализации способа ведется подготовка композиции из углерода металлосодержащих природных минералов, в которую вносятся поверхностно-активные вещества, данная смесь подвергается механоактивации с измельчением частиц минералов до размера менее 0,5 мкм, при этом смесь содержит, маc.%: шунгит 10-70, металлосодержащие минералы 10-60, поверхностно-активное вещество до 30. В смесь добавляется штатное масло и подается в зону трения, при этом формирование оптимальных зазоров осуществляется стадийно. Технологическая среда по окончании формирования оптимальных зазоров сливается и дальнейшая эксплуатация производится со штатным маслом. Технический результат - увеличение долговечности узлов трения и снижение механических потерь на трение. 6 з.п.ф-лы, 3 табл.

Шунгит - 10 - 70%

Металлосодержащие минералы - 10 - 60%

Поверхностно-активное вещество - До 30%

2. Способ по п. 1, отличающийся тем, что размер частиц композиции минеральных веществ менее 0,5 мм.

| СПОСОБ БЕЗРАЗБОРНОГО ВОССТАНОВЛЕНИЯ ТРУЩИХСЯ СОЕДИНЕНИЙ | 1997 |

|

RU2149741C1 |

| СПОСОБ ФОРМИРОВАНИЯ СЕРВОВИТНОЙ ПЛЕНКИ ТРИБОТЕХНИЧЕСКИМ СОСТАВОМ | 1993 |

|

RU2035636C1 |

| ТВЕРДОСМАЗОЧНОЕ ПОКРЫТИЕ | 1991 |

|

RU2043393C1 |

| УСТРОЙСТВО ДЛЯ ПРЕДПОСЕВНОЙ ОБРАБОТКИ СЕМЯН | 2011 |

|

RU2459401C1 |

| Способ закрепления береговых склонов | 1987 |

|

SU1456504A1 |

Авторы

Даты

2002-05-10—Публикация

2001-08-06—Подача