Изобретение относится к машиностроению, а именно к газотурбинным двигателям (далее по тексту ГТД), и установкам на их основе, предназначенным для получения момента вращения на валу, обеспечивающего вращение воздушных винтов летательных аппаратов (далее по тексту - ЛА), например, самолетов, вертолетов, беспилотных ЛА, и т.п.), и приводных валов их вспомогательных силовых установок, а также приводных валов агрегатов и механизмов наземных, и водных транспортных средств, электрогенераторов, насосов, компрессоров перекачивающих станций, а также холодильных установок, и т.д.

Известны ГТД с центробежным компрессором, широко используемые для вращения винта, например, самолета - турбовинтовые двигатели (ТВД), или, например, вертолета - турбовальные двигатели (ТВаД), в которых вместо одной большой камеры сгорания используют несколько относительно небольших по размерам камер сгорания, расположенных неподвижно вдоль, и вокруг вала компрессора, и объединенных общей системой подачи топливовоздушной смеси, а так же системой истечения продуктов сгорания (см., например, ТВаД в avia-simply.ru>turbovalnij-dvigatel/, ГТД «J-31» фирмы «General Electric», ГТД «RB.41 Nene» фирмы «Rolls Royse», а так же: ГТД «РД - 45», ГТД «РД - 500», и ГТД «36 МТ», РОССИЯ).

Однако многокамерные ГТД имеют ряд существенных недостатков.

Во-первых, каждая камера сгорания этих ГТД выполнена в отдельном корпусе, что усложняет конструкцию, увеличивает габаритные размеры и массу двигателя, а также увеличивает рассеивание его тепловой энергии и затраты энергии двигателя на охлаждение камер сгорания.

Во-вторых, расположение камер сгорания вдоль, и вокруг вала центробежного, или осевого компрессора, требует наличия в двигателе:

- диффузора и трубопроводов, обеспечивающих подвод потока сжатого воздуха из компрессора в каждую камеру сгорания;

- трубопроводов и газосборника, обеспечивающих поступление продуктов сгорания из каждой камеры сгорания в осевую/центростремительную турбину, осуществляющую привод компрессора, а затем в свободную осевую/центростремительную турбину привода трансмиссии и редуктора.

Эти трубопроводы, диффузор и газосборник имеют определенную протяженность и, как правило, сложную геометрию проточного тракта, обуславливающую гидравлические потери энергии, приводящие к значительному снижению полного давления как в потоках сжатого воздуха, поступающих в каждую камеру сгорания, так и в потоках продуктов сгорания, поступающих из камер сгорания в турбину привода компрессора, и в свободную турбину привода вала трансмиссии и редуктора. Как следствие, потери в рабочем теле полного давления приводят к существенному снижению эффективности работы ГТД по мощности и экономичности.

Кроме этого, такое расположение камер сгорания в ГТД приводит к существенному ограничению эффективности его работы по мощности и экономичности, так как турбина, обеспечивающая вращение компрессора, и свободная турбина, обеспечивающая вращение вала трансмиссии и редуктора, не позволяют реализовать высокие значения температуры, и сверхзвуковые скорости истечения продуктов сгорания из камер сгорания. Данное обстоятельство является принципиальным и указывает на самый существенный недостаток всех ГДТ (и, в особенности, в варианте ТВаД).

К существенным недостаткам ГТД, используемым в варианте ТВаД, также относятся:

- потеря не менее 10-15% энергии на создание малоэффективной для ЛА (например, вертолета) реактивной силы истекающих продуктов сгорания;

- наличие в их конструкции свободной турбины с валом трансмиссии и редуктора, которые не только увеличивают габаритные размеры и массу двигателя, но и значительно ухудшают его компоновочные с ЛА характеристики, в том числе и из-за положения двигателя в ЛА (например, вертолете) относительно вала с несущим винтом.

Существенно лучшими компоновочными характеристиками обладает двигатель с реактивной турбиной (WO 2007/129032, REACTION TURBINE ENGINE, опубликован 15.11.2007), содержащий корпус по меньшей мере с одним входным отверстием и по меньшей мере с одним выходным отверстием, и компрессорное устройство в виде центробежного нагнетательного вентилятора, выполненного с возможностью вращения на отдельном валу с помощью отдельного приводного устройства в первом направлении, а также реактивный элемент, установленный коаксиально с нагнетательным вентилятором и содержащий единую зону горения, при этом газы, выработанные этим горением, направлены в форсунки для обеспечения импульса вращения реактивного элемента в направлении, противоположном первому направлению.

Использование в составе этого двигателя реактивного элемента с единой зоной горения, являющегося по сути относительно большой по размерам кольцевой камерой сгорания торообразной формы с общей зоной горения и вращающейся с большой скоростью, не позволяет обеспечить эффективную и надежную работу данного двигателя, так как в процессе его работы, наряду с низкочастотными колебаниями давления в его камере сгорания, обусловленными, как правило, смешением топлива с потоками сжатого воздуха, возникает акустическая неустойчивость горения топливовоздушной смеси, порождаемая возбуждением в такой камере сгорания интенсивных поперечных (радиальных и тангенциальных) высокочастотных колебаний давления в продуктах сгорания. В результате этого процесс горения в большой кольцевой камере сгорания становится пульсирующим, неустойчивым, вибрационным, что, в свою очередь, приводит к снижению мощности, экономичности и надежности работы двигателя. Вибрационное горение является автоколебательным, поэтому оно приводит к возникновению резонансных явлений, и, как следствие, к полному срыву процесса горения, что делает двигатель ненадежным.

Дополнительными недостатками двигателя являются:

- наличие отдельного вспомогательного приводного устройства для обеспечения вращения вентилятора в первом направлении, снижающего экономичность и надежность работы, и увеличивающего габариты и массу двигателя;

- выполнение перед вентилятором, и соосно с ним, патрубка с двумя боковыми отверстиями, ограничивающего расход рабочего тела через вентилятор и тем самым снижающего эффективность работы двигателя.

Наиболее близким по конструкции и назначению к заявляемому роторному газотурбинному двигателю (РГТД), является устройство «Турбина внутреннего сгорания» "Кузьмин" (ТВС, патент №2312238, опубл. 10.12.2007 г.), принятое в качестве прототипа.

ТВС содержит центробежный воздушный компрессор, выполненный в виде закрытого центробежного рабочего колеса, и кольцевую камеру сгорания, образующую вместе с соплами реактивную турбину. Центробежный компрессор и реактивная турбина объединены в моноблок, вращающийся на одном валу с большой скоростью (согласно описанию - 60000 об/мин!) за счет реактивной силы истекающих из сопел газов.

Из всех известных аналогов ТВС обеспечивает наилучшую компоновку с ЛА, а также и с другими устройствами, но при этом имеет существенные недостатки, заключающиеся в низкой эффективности (по мощности и экономичности) и низкой надежности работы.

Низкая эффективность и низкая надежность работы ТВС обусловлены, в первую очередь, конструктивными недостатками вращающейся кольцевой камеры сгорания, заключающимися в том, что общая для всех сопел кольцевая камера сгорания, имеющая общую зону горения торообразной формы, не обеспечивает необходимое смесеобразование воздуха и топлива с требуемыми термодинамическими параметрами, надежное воспламенение и устойчивое, регулируемое горение топливовоздушной смеси с высокими значениями скорости, полноты сгорания и тепловыделения.

В кольцевой камере сгорания ТВС, так же, как и в реактивном элементе вышеприведенного двигателя с реактивной турбиной, наряду с низкочастотными колебаниями давления, обусловленными смешением топлива с высокоскоростными потоками сжатого воздуха, возникает акустическая неустойчивость горения топливовоздушной смеси, порождаемая возбуждением в продуктах сгорания интенсивных поперечных (радиальных и тангенциальных) высокочастотных колебаний давления, приводящая к автоколебательным и резонансным процессам, и, как следствие, к снижению мощности и экономичности, а также и надежности работы ТВС.

Очевидно, что при высокоскоростных потоках сжатого воздуха, поступающих во вращающуюся с большой скоростью кольцевую камеру сгорания ТВС, невозможно обеспечить:

- выравнивание полей основных термодинамических параметров в поперечных сечениях потоков входящего сжатого воздуха;

- равномерное и безударное (без пульсаций давления) заполнение кольцевой камеры сгорания сжатым воздухом;

- качественное смешение топлива с потоками сжатого воздуха и высокоэффективное горение этой топливовоздушной смеси без низко и высокочастотных пульсаций и автоколебаний давления.

Кроме того, недостатками конструкции ТВС являются:

- расположение сопел относительно стенок кольцевой камеры сгорания и выполнение геометрии их проточного тракта, не соответствующими требованиями работы сверхзвукового сопла (в частности, сопла Лаваля), что приводит к существенному снижению эффективности работы ТВС;

- выполнение сопел за одно целое с корпусом реактивной турбины, из конструкционного материала, что не позволяет заменять сопла, а также приводит к увеличению сложности и стоимости изготовления, и ремонта реактивной турбины, и к увеличению ее массы, и массы ТВС в целом.

Также недостатком конструкции ТВС является размещение в каналах центробежного компрессора распылителей топлива. Это приводит к нарушению газодинамической устойчивости компрессора при сжатии в нем потоков воздуха, а также усложняет защиту его конструкции от прогара и разрушения.

Все указанные недостатки в совокупности приводят к существенному снижению эффективности (по мощности и экономичности) и надежности работы ТВС.

Техническим результатом заявляемого изобретения является повышение эффективности и надежности работы роторного газотурбинного двигателя за счет организации устойчивого и эффективного горения топливовоздушной смеси.

Технический результат изобретения достигается тем, что в роторном газотурбинном двигателе, содержащем жестко установленное на валу центробежное рабочее колесо с центробежными каналами, обеспечивающее сжатие поступающего в него окислительного рабочего тела, установленную коаксиально с ним камеру сгорания торообразной формы с тангенциально расположенными на ней соплами, обеспечивающими создание импульса реактивной силы от истекающих через сопла продуктов сгорания смеси горючего и окислительного рабочего тела для вращения рабочего колеса и камеры сгорания, средства подачи горючего рабочего тела и средства зажигания смеси горючего и окислительного рабочего тела, внутренняя полость корпуса камеры сгорания разделена на отдельные камеры сгорания жестко закрепленными поперечными перегородками, которые являются продолжением лопаток рабочего колеса, и закреплены с образованием входных отверстий в отдельные камеры сгорания, а выходные отверстия центробежных каналов открыты в полости отдельных камер сгорания через входные отверстия, при этом по крайней мере по одному выходному отверстию центробежного канала открыто в полость каждой отдельной камеры сгорания, снабженной по меньшей мере одним соплом, выполненным сверхзвуковыми, в виде круглого или плоского сопла Лаваля, с центральной осью на его входе, совпадающей по направлению с центральной осью отдельной камеры сгорания на ее выходе, а также снабженной средствами подачи горючего рабочего тела, и средствами зажигания, размещенными в каждой поперечной перегородке, и обеспечивающими одновременное воспламенение смеси горючего и окислительного рабочего тела в примыкающих друг к другу отдельных камерах сгорания, а между центральным рабочим колесом и камерами сгорания установлено средство дросселирования, обеспечивающее заданные расходные и термодинамические параметры сжатых потоков окислительного рабочего тела на входе в каждую отдельную камеру сгорания.

Центробежное рабочее колесо может быть выполнено открытым и снабжено обечайкой, жестко соединенной с центробежным рабочим колесом, с образованием закрытых сверху центробежных каналов.

В частных случаях исполнения центробежное рабочее колесо может быть выполнено закрытым.

В частных случаях выполнения камера сгорания может быть собрана из жестко соединенных между собой отдельных камер сгорания, образующих в собранном виде конструкцию торообразной формы.

Средство дросселирования может быть выполнено в виде единой кольцеобразной или разделенной на сегменты перфорированной ленты из прочного, термостойкого материала с размерами, обеспечивающими перекрытие входных отверстий камер сгорания.

Средства подачи горючего рабочего тела могут быть снабжены стабилизаторами пламени.

Внутренние поверхности камер сгорания и сопел, а также поверхности поперечных перегородок могут быть выполнены с термостойким покрытием, например, из керамики или металлокерамики.

Сопла могут быть выполнены сменными.

Техническое решение поясняется следующими графическими материалами (фиг. 1, 2 и 3), не охватывающими и тем более не ограничивающими весь объем притязаний данного технического решения, а являющимися частными примерами выполнения изобретения.

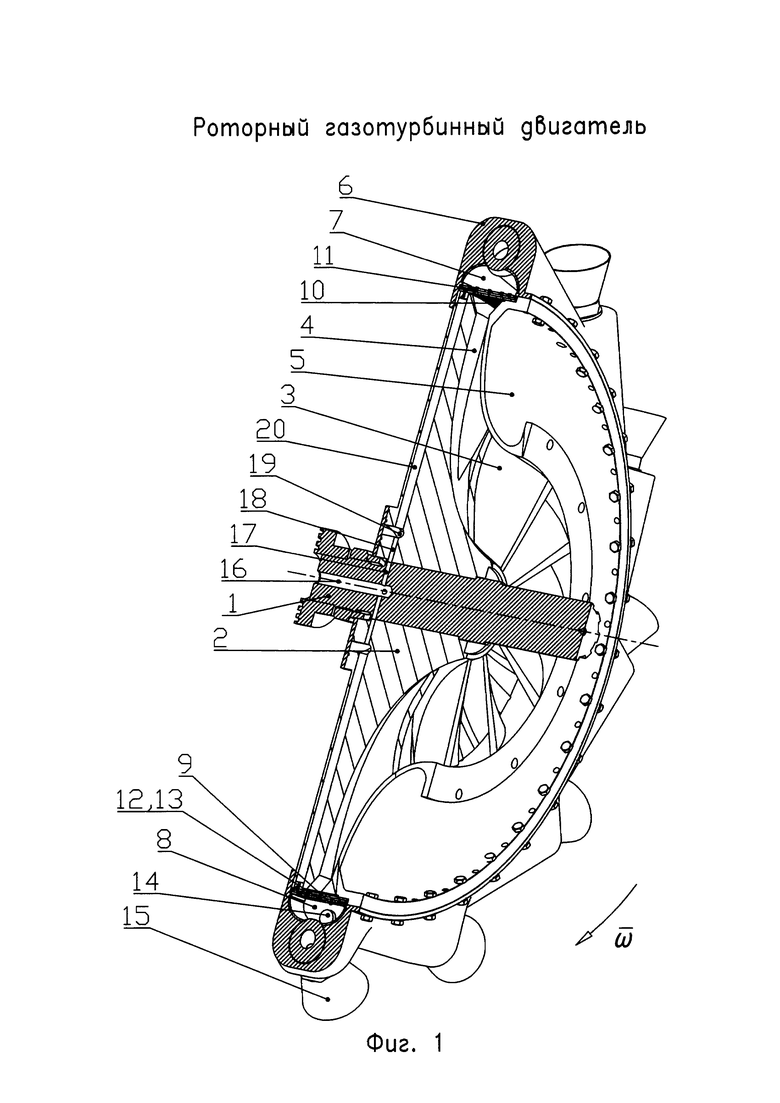

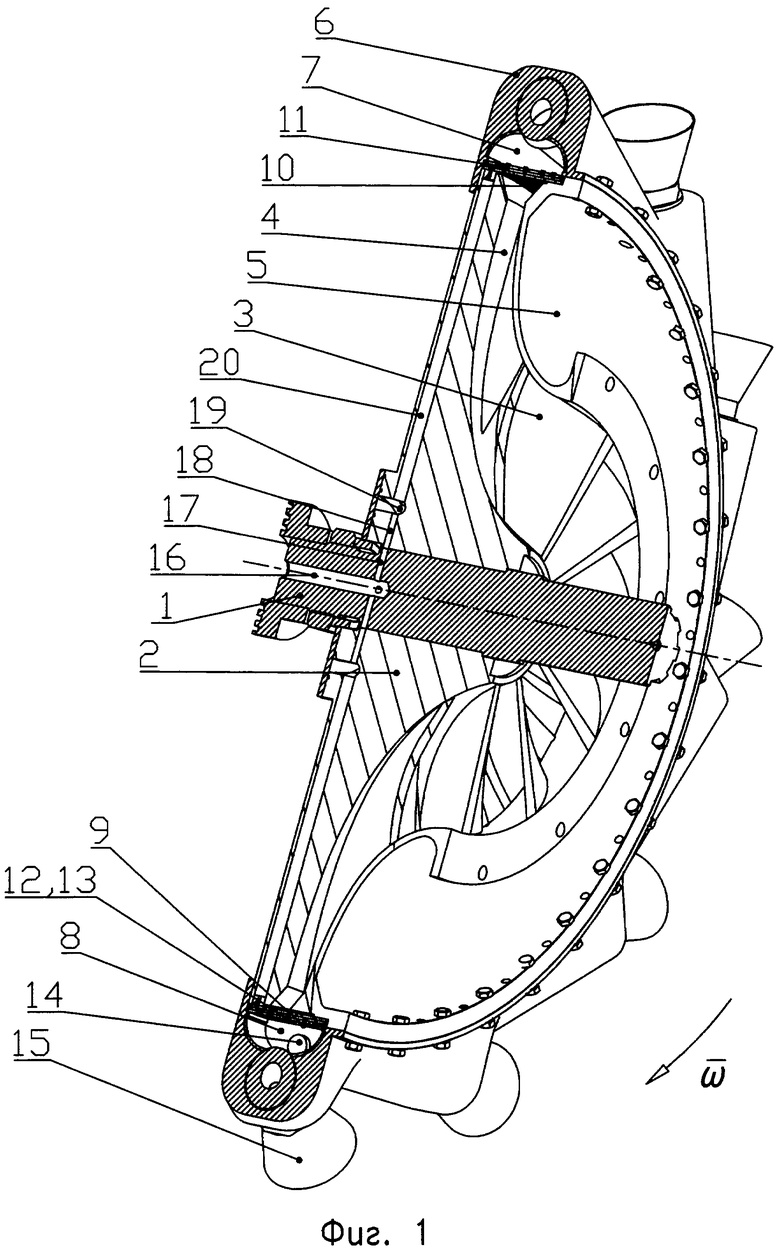

На фиг. 1 изображен роторный газотурбинный двигатель в разрезе (аксонометрия, диаметральное сечение).

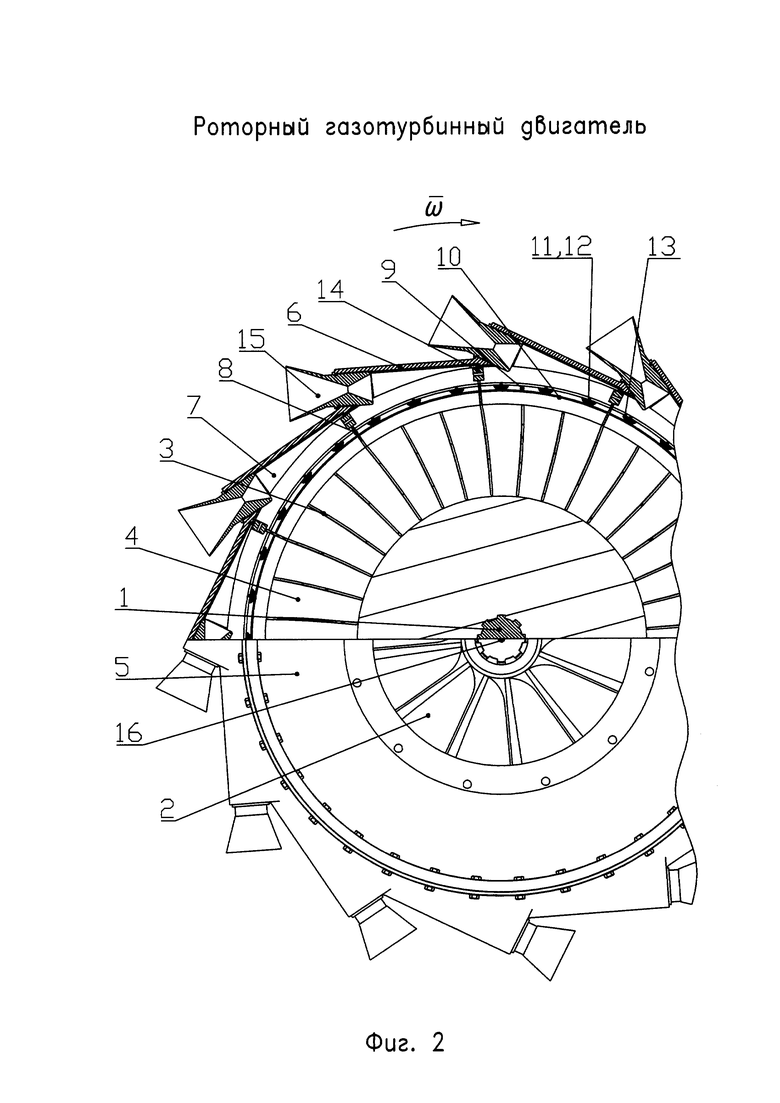

На фиг. 2 изображен роторный газотурбинный двигатель с сечением каналов центробежного рабочего колеса и камер сгорания.

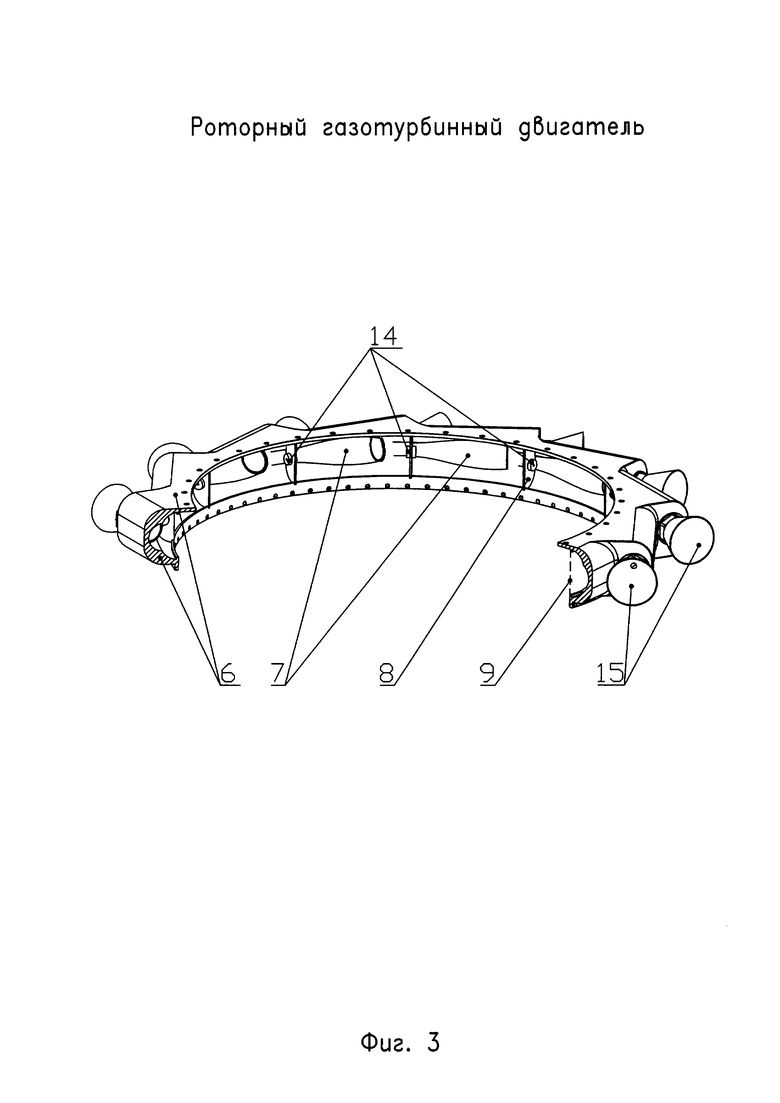

На фиг. 3 изображены отдельные камеры сгорания с установленными соплами (аксонометрия, с разрезом).

Роторный газотурбинный двигатель (фиг. 1, 2 и 3) содержит вал 1, установленный с возможностью вращения в подшипниковых опорах (не показаны), на котором жестко закреплено центробежное рабочее колесо 2 с лопатками 3, образующими центробежные каналы 4.

Лопатки 3 рабочего колеса 2 выполнены профилированными, с углом наклона профиля на выходе, направленным против его вращения.

В частных случаях исполнения лопатки центробежного рабочего колеса могут быть выполнены радиальными.

В приведенном примере исполнения роторного газотурбинного двигателя рабочее колесо 2 выполнено открытым, то есть с открытыми каналами 4, которые затем закрываются сверху обечайкой 5, плотно и жестко соединенной с верхней боковой кромкой лопаток 3, например, с помощью пайки или сварки, с образованием каналов 4, закрытых сверху.

Обечайка может быть установлена статично по отношению к рабочему колесу, с зазором для обеспечения его вращения, и закреплена на основании, неподвижном относительно рабочего колеса.

В частном случае исполнения рабочее колесо может быть выполнено закрытым, например, с помощью точного литья или обрабатывающего центра, а также с помощью 3-0 принтера.

В приведенном примере центробежные каналы 4 выполнены с расширением их на выходе, с образованием плоского диффузора кольцеобразной формы, разделенного на сектора лопатками 3.

В частном случае исполнения закрытые сверху обечайкой центробежные каналы могут быть выполнены на выходе со ступенчатым "внезапным" расширением.

Рабочее колесо 2 выполнено с обеспечением возможности сжатия поступающего в него окислительного рабочего тела, например воздуха окружающей атмосферы, за счет лопаток 3 и центробежных сил, действующих на рабочее тело.

Центробежное рабочее колесо может быть выполнено, например, в виде рабочего колеса центробежного компрессора, в частности, подобного известному (Н. Кампсти, «Аэродинамика компрессоров», гл. 2.2, М., Изд. «Мир», 2000 г.). Параметры центробежного рабочего колеса и его рабочие характеристики определяются исходя из требований к роторному газотурбинному двигателю, в соответствии с методикой и программами расчета, представленными, в том числе, там же.

К рабочему колесу 2 жестко, с обеспечением герметичности, крепится, например, с помощью болтового соединения, установленный коаксиально по отношению к нему, корпус 6 камер сгорания, внутренняя полость которого разделена на отдельные камеры сгорания 7 поперечными перегородками 8, с образованием входных отверстий 9 в каждой отдельной камере сгорания 7. При этом выходные отверстия каналов 4 рабочего колеса 2 открыты через входные отверстия 9 в полости камер сгорания 7 так, что по меньшей мере по одному выходному отверстию центробежного канала 4 открыто в полость каждой отдельной камеры сгорания 7. Поперечные перегородки 8 установлены радиально в полости корпуса 6 камеры сгорания 7 так, что являются продолжением лопаток 3, и жестко закреплены, например, посредством пайки или сварки.

В частном случае исполнения поперечные перегородки могут быть выполнены за одно целое с корпусом камер сгорания с помощью литья или обрабатывающего центра, а также с помощью 3-D принтера.

Корпус камер сгорания может быть собран из отдельных камер сгорания, жестко соединенных между собой, с образованием конструкции торообразной формы.

С целью обеспечения в двигателе устойчивого и эффективного процесса горения смеси горючего и окислительного рабочего тела с высокими значениями скорости, полноты сгорания и тепловыделения, без низко- и высокочастотных пульсаций давления, и автоколебаний, камеры сгорания 7 выполнены по расположению, форме и размерам с возможностью обеспечения направленного и управляемого (регулируемого) горения смеси горючего и окислительного рабочего тела. Зона горения в каждой камере сгорания 7 ограничивается ее стенками и оптимизируется их формой и размерами.

Представленным расположением камер сгорания 7, с одной стороны, обеспечивается их быстрое фронтальное заполнение смесью горючего и окислительного рабочего тела, а также увеличение в них фронта горения, что в свою очередь, повышает скорость и полноту сгорания смеси, а с другой стороны, обеспечивается максимальный момент силы вращения на валу 1.

В каждой камере сгорания 7, имеющей форму, близкую к полуцилиндру, выполненному с боковыми стенками и поперечной перегородкой 8, являющейся днищем, обеспечивается направленное движение рабочего тела (продуктов сгорания) вдоль боковых стенок непосредственно от перегородки 8 в сторону истечения. При этом, разгоняясь, потоки рабочего тела не изменяют направление своего движения, что позволяет максимально минимизировать потери энергии рабочего тела в камерах сгорания 7.

Минимизацией размеров камер сгорания 7 обеспечивается локализация в них зоны горения смеси горючего и окислительного рабочего тела, в том числе и этим исключается возникновение поперечных (радиальных и тангенциальных) высокочастотных колебаний давления, приводящих к возникновению в продуктах сгорания акустической неустойчивости горения, порождающей возбуждение автоколебаний давления в камере сгорания 7.

В каждой камере сгорания 7 установлены средства подачи горючего рабочего тела, включающие, например, выходные коллекторы 11 с форсунками 12, и стабилизаторами 13 пламени, выполненными, например, в виде перфорированных экранов полусферической формы, и средства зажигания смеси горючего и окислительного рабочего тела, включающие установленные в перегородках 8 элементы 14, выполненные, например, в виде запальных свечей, обеспечивающих одновременное воспламенение смеси в двух примыкающих друг к другу камерах сгорания 7.

Для обеспечения эффективного истечения продуктов сгорания из двигателя в камерах сгорания 7 установлены сопла 15, число которых соответствует или может быть больше числа камер сгорания 7.

Для обеспечения максимального значения момента вращения на валу 1 сопла 15 установлены в камерах сгорания 7 тангенциально.

В приведенном примере сопла 15 выполнены круглыми, сверхзвуковыми, в виде сопла Лаваля, и закреплены в камерах сгорания 7 с помощью резьбового соединения.

В частных случаях исполнения сопла выполняются плоскими, сверхзвуковыми, и крепятся, например, с помощью болтовых соединений.

В приведенном примере входные отверстия 9 закрыты дросселирующим средством 10, выполненным в виде разделенной на сегменты перфорированной ленты из прочного, термостойкого материала, обеспечивающим дополнительное торможение потоков сжатого окислительного рабочего тела, поступающих в камеры сгорания 7, с повышением их энтальпии.

В частном случае исполнения дросселирующее средство выполняется в виде единой кольцеобразной перфорированной ленты.

Для организации подачи горючего рабочего тела в двигатель вал 1 выполнен с глухим осевым каналом 16, и выходящими из него радиальными каналами 17, которые соединены с радиальными каналами 18 центробежного рабочего колеса 2, входящими в торообразный коллектор 19, из которого, в свою очередь, выходят радиальные каналы 20, соединенные с расположенными на периферии центробежного рабочего колеса 2 выходными коллекторами 11.

В частном случае исполнения горючее рабочее тело в двигатель может поступать с помощью лабиринтного соединения через торообразный коллектор 19 центробежного рабочего колеса 2, и далее через его радиальные каналы 20 в выходные коллекторы 11, расположенные в камерах сгорания 7.

В частном случае исполнения горючее рабочее тело в двигатель может поступать в газообразном виде вместе с потоком окислительного рабочего тела, через входное сечение центробежного рабочего колеса.

Внутренние поверхности стенок камер сгорания 7 и сопел 15, а также поперечные перегородки 8 выполнены с теплозащитным покрытием, например керамическим или металлокерамическим, что позволяет существенно повысить рабочую температуру горения смеси горючего и окислительного рабочего тела, вплоть до стехиометрических значений, тем самым существенно повысить мощность, экономичность и реакционную способность (приемистость) роторного газотурбинного двигателя, а также существенно повысить ресурс его эксплуатации.

Камеры сгорания 7 вместе с соплами 15 выполняют в роторном газотурбинном двигателе функцию реактивной турбины.

Закрытое обечайкой 5 центробежное рабочее колесо 2 и камеры сгорания 7 с соплами 15 соединены жестко, прочно и герметично в единый моноблок, вращающийся на валу 1 за счет импульса реактивной силы, создаваемого истекающими из сопел 15 продуктами сгорания смеси горючего и окислительного рабочего тела.

В частных случаях реализации с целью кратного увеличения мощности двигателя, на его вал устанавливается несколько моноблоков.

Роторный газотурбинный двигатель функционирует следующим образом.

С помощью внешнего привода вращения (например, пускового стартера) моноблок, содержащий закрытое обечайкой 5 рабочее колесо 2, выполняющее функцию закрытого центробежного компрессора, и камеры сгорания 7 с соплами 15, выполняющие функцию реактивной турбины, раскручивается до скорости, при которой лопатки 3 рабочего колеса 2 создают своими передними кромками на его входе достаточно высокое разряжение, обеспечивающее поступление необходимой массы окислительного рабочего тела, например, атмосферного воздуха, в центробежные каналы 4, в которых затем эти потоки рабочего тела эффективно, с минимальными потерями энергии сжимаются с увеличением их радиальной скорости до значений порядка 80-100 м/с, и более. При этом процесс сжатия потоков окислительного рабочего тела происходит с повышением плотности, температуры и полного давления, то есть с повышением энтальпии.

С целью достижения максимальной эффективности смесеобразования в приведенном примере потоки сжатого окислительного рабочего тела, до момента входа их в камеры сгорания 7, затормаживаются до требуемых значений радиальной скорости (не превышающей, как правило, 40-50 м/с), сначала с помощью каналов 4, выполненных на выходе в виде плоских диффузоров, расширяющихся в сторону входных отверстий 9 камер сгорания 7, а затем с помощью дросселирующего средства 10, установленного между выходными отверстиями каналов 4 и входными отверстиями 9 камер сгорания 7. При этом обеспечивается не только требуемое значение скорости потоков сжатого окислительного рабочего тела при входе в камеры сгорания 7, но также дополнительно повышается их температура и статическое давление, а значит, и статическая энтальпия, причем до максимально возможных значений для данной скорости вращения моноблока двигателя.

Подготовленные таким образом потоки сжатого окислительного рабочего тела поступают затем в камеры сгорания 7. При этом в каждую камеру сгорания 7 поступает поток сжатого окислительного рабочего тела из одного или нескольких рядом расположенных каналов 4 рабочего колеса 2.

При достижении в каналах 4 требуемых значений термодинамических параметров заторможенных потоков сжатого окислительного рабочего тела, необходимых для запуска и начала работы двигателя, в камеры сгорания 7 начинает поступать горючее рабочее тело. Горючее рабочее тело в двигатель поступает под давлением в его глухой осевой канал 16, затем в его радиальные каналы 17, и дальше в радиальные каналы 18 центробежного рабочего колеса 2, из которых горючее рабочее тело поступает в торообразный коллектор 19, и затем в радиальные каналы 20, соединенные с расположенными на периферии рабочего колеса 2 выходными коллекторами 11, установленными в каждой камере сгорания 7. Через выходные коллекторы 11 с форсунками 12 и стабилизаторами 13 горючее рабочее тело поступает в камеры сгорания 7, где распыляется, и без пульсаций давления эффективно перемешивается с потоками сжатого окислительного рабочего тела, с образованием смеси горючего и окислительного рабочего тела, которая, в свою очередь, воспламеняется с помощью средств зажигания 14, установленных в поперечных перегородках 8, и инициирующих по сигналу от блока управления двигателем воспламенение одновременно в двух примыкающих друг к другу камерах сгорания 7.

Образующиеся в камерах сгорания 7 продукты сгорания, имеющие высокие значения температуры и давления, начинают истекать через сверхзвуковые сопла 15 в окружающее пространство, создавая импульс реактивной силы, приводящий моноблок двигателя во вращение.

Стабильность воспламенения и горения смеси горючего и окислительного рабочего тела в камерах сгорания 7 обеспечивается стабилизаторами 13 пламени.

Как правило, запуск двигателя осуществляется на скорости вращения его моноблока, меньшей скорости расчетного режима работы.

С увеличением расхода горючего рабочего тела в камеры сгорания 7 импульс реактивной силы истекающих продуктов сгорания возрастает до величины, обеспечивающей вращение моноблока без внешнего привода, на скорости, соответствующей расчетному режиму работы двигателя.

Регулирование двигателя по мощности осуществляется изменением расхода горючего рабочего тела в камеры сгорания 7. С увеличением расхода горючего рабочего тела в камеры сгорания 7 возрастают: импульс реактивной силы и скорость вращения моноблока двигателя. При увеличении скорости вращения моноблока двигателя увеличиваются: расход окислительного рабочего тела через центробежное рабочее колесо 2, и степень его сжатия. Увеличение расхода и степени сжатия окислительного рабочего тела в центробежном рабочем колесе 2 позволяет повысить давление и температуру продуктов сгорания в камерах сгорания 7, тем самым увеличить мощность и экономичность данного двигателя.

Таким образом, установка в роторном газотурбинном двигателе отдельных камер сгорания 7, с соответствующими формами, размерами и положением относительно каналов рабочего колеса 2, и относительно сверхзвуковых сопел 15, имеющих раздельные зоны образования и горения смеси горючего и окислительного рабочего тела обеспечивает:

- эффективное, без пульсаций давления, смешение горючего рабочего тела с потоками поступающего сжатого окислительного рабочего тела;

- устойчивое и эффективное сгорание всего поступающего в двигатель объема смеси горючего и окислительного рабочего тела, без низко- и высокочастотных пульсаций давления и автоколебаний, при этом с высокими значениями скорости, полноты сгорания и тепловыделения.

Именно этим достигается высокая эффективность (по мощности и экономичности), и высокая надежность работы предлагаемого роторного газотурбинного двигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНО-КАНАЛЬНЫЙ ДВИГАТЕЛЬ | 2024 |

|

RU2832511C1 |

| Роторный биротативный газотурбинный двигатель | 2019 |

|

RU2702317C1 |

| Роторно-реактивная турбина | 2023 |

|

RU2837448C2 |

| СПОСОБ ПОВЫШЕНИЯ РЕАКТИВНОЙ ТЯГИ В ТУРБОРЕАКТИВНОМ ДВУХКОНТУРНОМ ДВИГАТЕЛЕ И ТУРБОРЕАКТИВНЫЙ ДВУХКОНТУРНЫЙ ДВИГАТЕЛЬ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2017 |

|

RU2665760C1 |

| Роторный детонационный газотурбинный двигатель и способ детонационного горения в нём | 2020 |

|

RU2745975C1 |

| Каскадный турбореактивный электрогенератор | 2024 |

|

RU2828945C1 |

| ДВУХКОНТУРНЫЙ БИРОТАТИВНЫЙ ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2023 |

|

RU2805947C1 |

| ДВУХКОНТУРНЫЙ БИРОТАТИВНЫЙ ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2023 |

|

RU2803681C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 1993 |

|

RU2074968C1 |

| Воздушно-реактивный двухрежимный двигатель | 2023 |

|

RU2829247C1 |

Роторный газотурбинный двигатель содержит жестко установленное на валу центробежное рабочее колесо с центробежными каналами, обеспечивающее сжатие поступающего в него окислительного рабочего тела, установленную коаксиально с ним камеру сгорания торообразной формы с тангенциально расположенными на ней соплами, обеспечивающими создание импульса реактивной силы от истекающих через сопла продуктов сгорания смеси горючего и окислительного рабочего тела для вращения рабочего колеса и камеры сгорания, средства подачи горючего рабочего тела и средства зажигания смеси горючего и окислительного рабочего тела. Внутренняя полость корпуса камеры сгорания разделена на отдельные камеры сгорания жестко закрепленными поперечными перегородками, которые являются продолжением лопаток рабочего колеса, и закреплены с образованием входных отверстий в отдельные камеры сгорания. Выходные отверстия центробежных каналов открыты в полости отдельных камер сгорания через входные отверстия. По меньшей мере по одному выходному отверстию центробежного канала открыто в полость каждой отдельной камеры сгорания, снабженной по меньшей мере одним соплом, выполненным сверхзвуковым, в виде круглого или плоского сопла Лаваля. Центральная ось сопла на его входе совпадает по направлению с центральной осью отдельной камеры сгорания на ее выходе. Отдельные камеры сгорания снабжены средствами подачи горючего рабочего тела, и средствами зажигания, размещенными в каждой поперечной перегородке, и обеспечивающими одновременное воспламенение смеси горючего и окислительного рабочего тела в примыкающих друг к другу отдельных камерах сгорания. Между центробежным рабочим колесом и отдельными камерами сгорания установлено средство дросселирования, обеспечивающее заданные расходные и термодинамические параметры сжатых потоков окислительного рабочего тела на входе в каждую отдельную камеру сгорания. Техническим результатом заявляемого изобретения является повышение эффективности и надежности работы роторного газотурбинного двигателя за счет организации устойчивого и эффективного горения топливо-воздушной смеси. 7 з.п. ф-лы, 3 ил.

1. Роторный газотурбинный двигатель, содержащий жестко установленное на валу центробежное рабочее колесо с центробежными каналами, обеспечивающее сжатие поступающего в него окислительного рабочего тела, установленную коаксиально с ним камеру сгорания торообразной формы с тангенциально расположенными на ней соплами, обеспечивающими создание импульса реактивной силы истекающих через сопла продуктов сгорания смеси горючего и окислительного рабочего тела для вращения центробежного рабочего колеса и камеры сгорания, средства подачи горючего рабочего тела и средства зажигания смеси горючего и окислительного рабочего тела, отличающийся тем, что внутренняя полость камеры сгорания разделена на отдельные камеры сгорания жестко закрепленными поперечными перегородками, которые являются продолжением лопаток рабочего колеса, и закреплены с образованием входных отверстий в отдельные камеры сгорания, а выходные отверстия центробежных каналов открыты в полости отдельных камер сгорания через входные отверстия, при этом по меньшей мере одно выходное отверстие центробежного канала открыто в полость каждой отдельной камеры сгорания, снабженной по меньшей мере одним соплом, выполненным сверхзвуковым, в виде круглого или плоского сопла Лаваля, с центральной осью на его входе, совпадающей по направлению с центральной осью отдельной камеры сгорания на ее выходе, а также снабженной средствами подачи горючего рабочего тела, и средствами зажигания, размещенными в каждой поперечной перегородке и обеспечивающими одновременное воспламенение смеси горючего и окислительного рабочего тела в примыкающих друг к другу отдельных камерах сгорания, а между центробежным рабочим колесом и отдельными камерами сгорания установлено средство дросселирования, обеспечивающее заданные расходные и термодинамические параметры сжатых потоков окислительного рабочего тела на входе в каждую отдельную камеру сгорания.

2. Двигатель по п. 1, отличающийся тем, что центробежное рабочее колесо выполнено открытым и снабжено обечайкой, жестко соединенной с центробежным рабочим колесом, с образованием закрытых сверху центробежных каналов.

3. Двигатель по п. 1, отличающийся тем, что центробежное рабочее колесо выполнено закрытым.

4. Двигатель по п. 1, отличающийся тем, что камера сгорания выполнена в виде жестко соединенных между собой отдельно изготовленных камер сгорания, образующих конструкцию торообразной формы.

5. Двигатель по п. 1, отличающийся тем, что средство дросселирования выполнено в виде единой кольцеобразной или разделенной на сегменты перфорированной ленты из прочного, термостойкого материала с размерами, обеспечивающими перекрытие входных отверстий отдельных камер сгорания.

6. Двигатель по п. 1, отличающийся тем, что средства подачи горючего рабочего тела снабжены стабилизаторами пламени.

7. Двигатель по п. 1, отличающийся тем, что внутренние поверхности отдельных камер сгорания и сопел, а также поверхности поперечных перегородок выполнены с термостойким покрытием из керамики или металлокерамики.

8. Двигатель по п. 1, отличающийся тем, что сопла выполнены сменными.

| US 3200588 A, 17.08.1965 | |||

| US 3077075 A, 12.02.1963 | |||

| US 3045427 A, 24.07.1962 | |||

| US 4628687 A, 16.12.1986 | |||

| US 2013239576 A1, 19.09.2013 | |||

| ТОРОИДАЛЬНАЯ ГАЗОВАЯ ТУРБИНА ПОГРАНИЧНОГО СЛОЯ | 2009 |

|

RU2551469C2 |

Авторы

Даты

2017-06-28—Публикация

2016-06-16—Подача