Изобретение относится к машиностроению, и может быть использовано для повышения мощности и энергоэффективности, а так же надежности работы детонационных камер сгорания (ДКС) двигательных установок (ДУ), используемых на летательных аппаратах (ЛА), других транспортных средствах (ТС), а так же в электрогенерирующих установках (ЭГУ).

Процесс детонационного горения - это эффективный способ сжигания смеси горючего и воздуха для высвобождения химической энергии. Теоретический эффективный КПД детонационного горения, вычисляемый путем деления полезной работы энергоустановки на подводимое тепло, составляет приблизительно 49%. С этим можно сравнить более традиционные процессы, такие, как горение при постоянном объеме, и горение при постоянном давлении, которые имеют значения теоретического эффективного КПД 47% и 27% соответственно. Повышенный КПД детонационного горения обусловлен присущим ему особым процессом тепловыделения, при котором сгорание топливо-воздушной смеси (ТВС) происходит в десятки тысяч раз быстрее, чем при традиционном горении, основанном на фронтальном распространении пламени. Но детонационное горение очень трудно организовать, и еще труднее им управлять.

Процесс детонационного горения является нестационарным, и в сравнении с обычным горением имеет ряд существенных отличительных особенностей. Поэтому, прежде чем рассматривать способ организации детонационного горения в Роторном детонационном газотурбинном двигателе, целесообразно рассмотреть основные особенности, характерные для процессов детонационного горения, так как преимущества детонационного, с "объемной" формой, горения перед диффузионным "фронтовым" горением существенны, и очень внушительны.

Во-первых, детонационное горение - это природная, естественная, и самая совершенная форма объемного высвобождения тепловой энергии из химического топлива, и осуществляется в ДКС при Vк ~ const, а не при Рк ~ const. Изохорные процессы, протекающие при постоянном объеме имеют более высокие значения термодинамического КПД (примерно, на 30-50% больше), чем изобарические процессы.

Во-вторых, абсолютная скорость детонационного горения ТВС сверхвысокая. В существующих реактивных двигательных установках скорость диффузионного горения ТВС не превышает 80-120 см/сек, а в детонационных процессах скорость горения ТВС составляет порядка 1500-2500 м/сек, и является физической константой, крайне слабо зависящей от физического состояния ТВС (по: р, ρ, Т), способа ее зажигания, от формы и размеров ДКС, а зависит только от химического состава ТВС. Это свойство детонационного горения ТВС является исключительно важным, и ниже, в описании принципа работы заявленного Роторного детонационного газотурбинного двигателя будет отмечено, в чем конкретно состоит важность этого свойства.

При создании детонационного двигателя наиболее важным является решение четыре основных вопроса, а именно:

1. Способ управления процессом наполнения ДКС ТВС, и освобождения ДКС от продуктов ее сгорания;

2. Способ инициирования детонационного горения ТВС в ДКС;

3. Форма и характер инициируемого в ДКС детонационного горения ТВС;

4. Частота циклов детонационного сгорания ТВС в ДКС.

Удачное конструкторское решение именно эти четырех вопросов во многом предопределяет эффективность работы детонационного двигателя. Рассмотрим по порядку эти четыре вопроса.

Во - первых, условно ДКС по способу их наполнения ТВС, и освобождения их от продуктов сгорания можно разделить на два типа - "клапанные" и "бесклапанные". В "клапанных" (одно или многокамерных схемах) эти процессы реализуются с помощью вращающихся клапанов, или клапанов иных типов (например, так называемые "лепестковые" клапанные решетки, по аналогии с немецким изделием Фау - 1). В бесклапанных (одно или многокамерных схемах) эти процессы связаны только с динамикой изменения давления в ДКС (так называемое газодинамическое "запирание" ДКС). Недостатками "клапанных" схем являются: сложность и высокая стоимость их изготовления, низкая надежность, и ограниченный ресурс их работы, поэтому ввиду однозначной бесперспективности ДКС с "клапанной" схемой, в дальнейшем их не рассматриваем. Недостатками "бесклапанных" схем ДКС являются: сложность организации, и сложность управления их функционированием. Если процесс газодинамического "запирания" ДКС реализуется с помощью специальной системы управления, то в этом случае не удается реализовать автомодельный режим работы ДКС.

Во - вторых, в большинстве случаев реализации детонационного горения ТВС, его инициирование в каждом цикле работы ДКС осуществляется с помощью внешнего источника зажигания. Таким источником может служить, например, форкамерная свеча зажигания с мощным форсом пламени в ДКС, или электрический разряд в ДКС, или лазерные системы, и т.п.(например, S. Eidelman and W. Grossman "Pulsed Detonation Engine Experimental and Theoretical Rewiew", 1992, AIAA92-3168; T.E. Bratkovich and T. R. A. Bussing "A Pulse Detonation Engine Performance Model", 1995, AIAA95-3155). Недостатками таких систем являются: их не достаточная энергетическая мощность для запуска работы больших ДКС, а так же в ДКС с такими системами требуются большие преддетонационные расстояния, и времена, необходимые для возникновения зоны детонационного горения ТВС. Существует так же способ инициирования детонационного горения от ударной волны детонации (например, US 6000214 (А) - "Detonation cycle gas turbine engine system having intermittent fuel and air delivery", 1999, SCRAGG ROBERT, и др.). Данный способ инициирования детонационного горения реализуется с помощью так называемой "детонационной трубки". В этом случае постоянное поджигание ТВС в каждом цикле работы ДКС осуществляют ударной волной детонации, выходящей из указанной трубки. Сама трубка периодически наполняется готовой ТВС, а ударная волна детонации в ней инициируется электрическим разрядом необходимой мощности. Если реализация детонации в трубке не представляет особой проблемы, то создание с ее помощью ударной волны детонации в ДКС возможно только при "инициирующей", т.е. выходящих из трубки ударной волны детонации достаточно большой мощности, что вместе с системой управления, и синхронизации всем процессом детонационного горения ТВС в ДКС является конструктивно сложным, и громоздким, и это является одним из недостатков данного способа инициирования детонационного горения. Другим недостатком данного способа является то, что он исключает автомодельный режим работы детонационного двигателя.

В - третьих, в качестве реальных вариантов детонационной ДУ, с точки зрения использования в ЛА, специалистами рассматриваются различные варианты процесса детонационного горения ТВС в ДКС, например: с помощью многоячеистой детонации в трубах большого диаметра, спин-детонации в трубах умеренного диаметра, и/или галопирующей детонации в трубах очень малого диаметра, а так же с помощью косой стоячей детонационной волны, обычной (сильной и слабой) ударной волны, или с помощью квазидетонации в ДКС (см. «Реактивные двигатели», под редакцией О.Е. Ланкастера, Военное изд. МО СССР, 1962 г., с. 393, 396). ДКС, в которых инициируют косую стоячую детонационную волну, или спин-детонационную волну, работают в режиме непрерывного детонационного горения. При этом в стоячей спин-детонационной волне достигается максимальная концентрация химической энергии, запасенной в горючем, которая выделяется в режиме самовоспламенения при очень высоких локальных давлениях и температурах в тонком слое топливо-воздушной смеси. В таких непрерывно - детонирующих ДКС полное давление можно повысить на ~ 15% - 20% по сравнению с обычной камерой сгорания турбореактивного двигателя при прочих равных условиях. Однако такое повышение полного давления в ДКС является не достаточным, так как в итоге повышение тягово-экономических характеристик детонационного двигателя получается не столь существенным. При этом, как было сказано ранее, для инициирования стоячей детонационной волны, или спин-детонационной волны требуется высокий уровень энергии от внешнего источника, а так же требуются большие преддетонационные расстояния и времена, необходимые для возникновения в ДКС детонационного горения ТВС. Последнее обстоятельство не позволяет минимизировать в требуемой степени габаритные и массовые характеристики детонационного двигателя, что делает невозможным его создание принципиально.

В - четвертых, в зависимости от способа управления процессом наполнения ДКС ТВС, и освобождения ДКС от продуктов ее сгорания, а так же от способа организации детонационного горения ТВС в ДКС, и вида детонационного горения ТВС, в ДКС могут быть реализованы различные частоты ее рабочих циклов. В ДКС с косой стоячей детонационной волной, или спин-детонационной волной, стараются добиться, как правило, максимально высокой частоты рабочих циклов ДКС (от сотен Гц, до десятков КГц). Более уместным было бы назвать этот процесс диффузионным горением, обуславливаемым ударным воздействием, а не детонацией. Высокая частота циклов работы непрерывно детонирующих ДКС объясняется желанием конструкторов получить наибольшее среднеинтегральное значение давления продуктов сгорания в ДКС, которое, как было отмечено выше, может быть увеличено на ~ 15% - 20% по сравнению с обычной КС турбореактивного двигателя, при прочих равных условиях.

В ДКС, в которых инициирование детонационного горения ТВС реализуется с помощью приходящей ударной волны детонации, пиковое давление в продуктах сгорания может возрастать в 18-20 раз. Частота циклов работы ДКС при этом может быть меньше, чем в случае с косой стоячей детонационной волной, или спин-детонационной волной. Однако среднеинтегральное значение давления продуктов сгорания в ДКС в этом случае может быть существенно выше, чем в случае с косой стоячей детонационной волной, или спин-детонационной волной, а значит выше будет и среднеинтегральное значение мощности детонационного двигателя.

В результате проведения информационного поиска детонационных двигательных установок по классификациям: ГТД, ПВРД и ЖРД (включая зарубежные источники), в качестве ближайшего аналога выявлен детонационный газотурбинный двигатель, раскрытый в заявке на изобретение US 2004194469 от 7.10.2004 г., в описании которого представлено несколько вариантов исполнения этого двигателя, отличающихся организацией работы системы импульсной детонации (34). Из всех представленных в описании изобретения US 200419446 вариантов работы системы импульсной детонации (34) двигателя наиболее близкой к заявляемому изобретению является система, представленная на Фиг. 5.

Система импульсной детонации (34) для данного газотурбинного двигателя включает в себя вращающийся цилиндрический элемент (36), имеющий переднюю поверхность (38), заднюю поверхность (40) и внешнюю круговую поверхность (42), где расположена, по меньшей мере, одна ступень (46) разнесенных по окружности камер (48) детонации. Система импульсной детонации (34) дополнительно включает в себя вал (30), соединенный с возможностью вращения с цилиндрическим элементом (36), и статор (62), выполненный вокруг поверхности (38), поверхности (40), и поверхности (42) цилиндрического элемента (36), и части вала (30). Статор (62) имеет, по меньшей мере, одну группу образованных в нем отверстий (74), которые последовательно совмещаются с детонационными камерами (48) при вращении элемента (36). Таким образом, детонационные циклы выполняются в камерах (48) каждой ступени детонации, так что силы реакции, индуцированные детонационными циклами, создают крутящий момент, который вызывает вращение элемента (36). Каждая камера (48) включает в себя первый открытый конец (50), расположенный рядом с внешней поверхностью (42) элемента (36), и второй закрытый конец (52), расположенный в средней части элемента (36). Этот вариант системы импульсной детонации (34) интересен тем, что в нем камеры (48) соединены между собой так, что ударная волна детонации из одной камеры (48) передается в другую, расположенную рядом камеру (48) через внутренние проходы (102), причем так, что конец одной камеры (48) соединен внутренним проходом (102) с началом другой, следующей, рядом расположенной камеры (48).

Основными недостатками системы импульсной детонации (34) являются:

1. Детонационные камеры (48) работают строго поочередно, и последовательно, одна за другой, по замкнутой круговой цепочке. То есть в каждый момент времени из всех камер (48) срабатывает только одна камера (48), затем следующая, рядом расположенная, и т.д., что не позволяет получить в данной системе импульсной детонации (34) высокого значения мощности. При этом не возможно значительно повысить частоту срабатывания камер (48) с целью повышения среднеинтегрального значения мощности всей системы импульсной детонации (34), так как истечение продуктов детонационного сгорания из камер (48), и последующее заполнение их свежей порцией окислительного, а так же и горючего вещества осуществляется последовательно, поочередно через одно, и тоже проходное сечение камеры (48). При этом инерционность процессов: истечения продуктов сгорания, понижения давления в камерах (48) при истечении продуктов сгорания, а так же заполнения их свежими порциями окислительного и горючего вещества будет существенно препятствовать увеличению частоты рабочих циклов камеры (48).

2. Сложность синхронизации скорости вращения цилиндрического элемента (36) относительно статор (62) с моментами: процессов продувки камер (48), процессов заполнения их воздухом (35) через каналы (74), и топливом через каналы (76), процесса передачи ударной волны детонации с помощью внутреннего прохода (102) из одной камеры (48) в другую камеру (48), а так же процесса выхлопа продуктов детонационного горения через сопла (78), установленные в статоре (62). Решение столь сложной задачи синхронизации перечисленных взаимосвязанных моментов рабочих процессов системы импульсной детонации (34) со скоростью вращения ее элемента (36) относительно статор (62) на практике крайне маловероятно, если совсем не возможно, так как время реализации каждого из этих процессов в отдельности крайне мало (доли микросекунд), а каждый из этих процессов может иметь разные по абсолютному значению времени погрешности (особенно если учесть колебания давления в потоках воздуха (35) за секцией (20) вентилятора, и за бустерным компрессором (28)), суммарные значения которых при вероятностном сложении приведут к полному рассогласованию даже сверхэффективной электронной системы управления работой системы импульсной детонации (34). То есть надежность работы системы импульсной детонации (34) крайне низка, и критична, а ее практическое использование не допустимо, особенно в авиационных ДУ, как это показано в описании данного патента на Фиг. 1.

3. Большие газодинамические потери энергии (скорости и давления) в потоках воздуха (35) при развороте их в статоре (62) под прямым углом для входа в камеры (48), а так же большие газодинамические потери энергии потоков продуктов детонации (детонационных волн (99)) при истечении их из камер (48) со звуковой/сверхзвуковой скоростью, с разворотом под прямым углом в статоре (62), перед входом в сопла (78).

Обозначенные газодинамические потери энергии (скоростной кинетической, и потенциальной давления) в потоках воздуха (35) и в звуковых/сверхзвуковых потоках продуктов детонации (детонационных волн (99)) действительно очень велики, особенно в истекающих продуктах детонации, так как обусловлены возникновением еще и системы скачков уплотнения. Очевидно, что все эти потери энергии потоков рабочего тела способствуют существенному снижению мощности и экономичности работы системы импульсной детонации (34). А если быть точным, то газодинамика процесса звукового/сверхзвукового истечения продуктов детонации из камер (48), ставит под сомнение работоспособность системы импульсной детонации (34) в целом.

4. Детонационные камеры (48) выполнены прямолинейными, и в их проточных трактах отсутствуют какие либо устройства, обеспечивающие минимизацию протяженности преддетонационного времени, и преддетонационного участка, на котором возникает процесс детонационного горения ТВС. В описании данного патента на Фиг. 1-13 представлены варианты конструкций системы импульсной детонации (34) с прямолинейными детонационными камерами (48), а так же сказано, что они могут быть изогнутыми по их центральной оси. Известно, что в коротких прямолинейных камерах сгорания организовать детонационное горение ТВС крайне затруднительно, а порой и не возможно, так как протяженность преддетонационного участка в камере сгорания, на котором "зарождается" процесс детонации очень велика, и может быть равна, или больше длинны самой камеры сгорания. Так, для детонационной камеры сгорания диаметром 30 мм длина преддетонационного участка может составлять до 100 калибров, что в практических целях не представляет интереса. Как правило, для сокращения протяженности преддетонационного времени и соответствующего участка камеры сгорания применяют различные технические приемы решения (например, стенки камеры сгорания делают с сильно повышенной шероховатостью, или в проточный тракт камеры сгорания вставляют закрученную по спирали проволоку, или делают специальные выступы и препятствия потоку продуктов сгорания. Некоторое искривление центральной оси камеры сгорания способствует сокращению протяженности преддетонационного времени и длины участка камеры сгорания, однако это сокращение становится более эффективным в сочетании с другими мероприятиями в камере сгорания, в том числе и газодинамическими (например, пересечение плотных, высокоскоростных потоков окислительного и/или горючего вещества в определенный момент времени, и в определенных сечениях проточного тракта камеры сгорания, с целью их турболизации, и возникновения скачков уплотнения). В вариантах конструкций системы импульсной детонации (34) все эти аспекты отсутствуют, что в принципе ставит под сомнение ее работоспособность.

5. Технические решения по конструкции камер (48) не обеспечивают достаточно быстрое их заполнение, как воздухом (35), так и горючим, а так же не обеспечивают быстрое образование качественной, детонационно способной смеси. Эти обстоятельства существенно уменьшают интенсивность и частоту работы системы импульсной детонации (34), что снижает ее мощность и экономичность работы в целом.

Техническими результатами заявляемого изобретения являются: повышение мощности, экономичности, и надежности работы Роторного детонационного газотурбинного двигателя.

Вышеуказанные технические результаты достигается тем, что в Роторном детонационном газотурбинном двигателе ротор выполнен в виде центробежного колеса с профилированными лопатками, закрытыми жестко по верхней кромке покрывным диском, с образованием закрытых сверху центробежных каналов, на выходе из которых установлено по окружности тангенциально, жестко и герметично, в плоскости вращения ротора, четное количество однонаправленных детонационных камер сгорания, по крайней мере, не менее четырех, каждая из которых представляет собой трубу постоянного сечения, открытую полностью с одного конца, и закрытую наглухо, прочно и герметично с другого конца полусферическим, выпуклым наружу днищем, оснащенным форсункой горючего вещества, а проточный тракт каждой камеры сгорания оснащен коллекторами с форсунками горючего вещества, при этом каждая камер сгорания оснащена автономной запальной системой инициирования детонационного горения смеси окислительного и горючего вещества, предназначенной только для первоначальных и повторных запусков двигателя, и выполнена с изгибом ее продольной оси по радиусу в плоскости вращения ротора, причем так, что ее концы направлены в сторону оси вращения ротора, а между собой все камеры сгорания соединены жестко, с образованием единого кольцевого открытого проточного тракта таким образом, что полусферическая полость в днище каждой камеры сгорания соединена с выходным сечением проточного тракта другой, рядом расположенной по направлению вращения ротора камеры сгорания детонационным каналом, а центробежное колесо выполнено с основными лопатками, имеющими полную длину их верхней кромки, от входа до выхода, а так же со вспомогательными лопатками, укороченными со стороны входа центробежного колеса по потоку, причем каждая вспомогательная лопатка расположена между двумя основными лопатками, при этом основные и вспомогательные лопатки выполнены на выходе из центробежного колеса с замкнутыми профилированными полостями, соединенными каналами горючего вещества с форсунками и коллекторами горючего вещества, причем число входных каналов центробежного колеса четное, и равно числу камер сгорания, по крайней мере, не менее четырех, а число выходных каналов центробежного колеса четное, по крайней мере, вдвое больше числа его входных каналов, и числа камер сгорания, при этом в ближайшей к выходным каналам боковой стенке каждой камеры сгорания, выполненной с меньшим радиусом изгиба, выполнены сквозные отверстия, в которые входят, по крайней мере, не менее двух выходных каналов центробежного колеса.

В частных вариантах реализации изобретений, в целях дальнейшего повышения надежности работы Роторного детонационного газотурбинного двигателя:

- труба каждой камеры сгорания выполнена профилированной в поперечном сечении;

- коллектора проточного тракта каждой камеры сгорания выполнены кольцеобразной формы, в виде шпангоутов;

- коллектора проточного тракта каждой камеры сгорания выполнены продольной формы, в виде стрингеров;

- радиус изгиба продольной оси камеры сгорания определяется численным моделированием из условия эффективного инициирования в камере сгорания с помощью ударной волны детонации детонационного горения смеси окислительного и горючего вещества;

- камеры сгорания выполнены с расширением их выходного сечения, в виде сверхзвуковой части сопла Лаваля;

- камеры сгорания выполнены с расширением от кромки их полусферического днища до их выходного сечения, в виде сверхзвуковой части сопла Лаваля;

- детонационные каналы выполнены профилированными в продольном, и поперечном сечениях;

- горючее вещество поступает в форсунки камер сгорания через систему отверстий, выполненных в валу, в задней стенке и профилированных полостях лопаток центробежного колеса;

- лопатки центробежного колеса выполнены профилированными, с углом наклона на выходе от радиального направления в сторону, противоположную вращения ротора, причем угол наклона определяется путем численного моделирования из условия обеспечения стационарного течения окислительного вещества во входных каналах центробежного колеса, и условия минимизации времени заполнения камер сгорания окислительным веществом.

Вышеуказанные технические результаты достигается также тем, что в заявляемом способе детонационного горения в Роторном детонационном газотурбинном двигателе окислительное вещество подают во входные каналы закрытого центробежного колеса ротора, в котором окислительное вещество сжимают с повышением его температуры, давления, плотности и скорости, и направляют через выходные каналы центробежного колеса в детонационные камеры сгорания ротора, где происходит его смешение с горючим веществом, с образованием их детонационноспособной смеси, при этом запуск работы двигателя осуществляют инициированием детонационного горения смеси в камерах сгорания с помощью автономной запальной системы, причем только одноразовым и одновременным инициированием детонационного горения смеси в одной половине камер сгорания ротора, чередующихся с камерами сгорания его другой половины, а после запуска двигателя, в процессе его работы последующие инициирования детонационного горения смеси в каждой половине камер сгорания ротора осуществляют в каждый момент времени с помощью ударных волн детонации, направляемых из полусферических полостей одной половины детонирующих камер сгорания через детонационные каналы в выходные сечения проточных трактов другой половины камер сгорания ротора, при этом детонационный цикл работы каждой половины камер сгорания ротора осуществляют попеременно, в противофазе, синхронно с детонационным циклом работы его другой половины камер сгорания, причем в автомодельном режиме, и с высокой частотой, при этом высоким давлением продуктов сгорания, возникающим в каждый момент времени в каждой половине детонирующих камер сгорания осуществляют кратковременное запирание выходных каналов центробежного колеса, входящих в эти детонирующие камеры сгорания, а с помощью вспомогательных лопаток центробежного колеса осуществляют перенаправление потоков окислительного вещества через не запертые выходные каналы в другую половину камер сгорания, при этом продукты сгорания из каждой половины камер сгорания ротора направляют попеременно истекать со звуковой/сверхзвуковой скоростью в окружающую атмосферу, с образованием активно-реактивного импульса силы, обеспечивающего непрерывное вращение ротора двигателя, при этом течение окислительного вещества во входных каналах центробежного колеса при кратковременном попеременном запирании каждой половины его выходных каналов осуществляют непрерывным, стационарным, а синхронизацию и автомодельный режим работы ротора с заданной частотой вращения, заданной мощностью, и заданной маркой используемого горючего вещества обеспечивают с помощью подбора геометрических и расходных характеристик закрытого центробежного колеса, и детонационных камер сгорания, причем с учетом режимов их совместной работы.

Сущность технических решений поясняется графическими материалами, представленными на Фиг. 1-7.

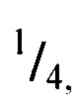

На Фиг. 1 представлено Фото 1 общего вида Роторного детонационного газотурбинного двигателя со вскрытым частично покрывным диском (изображенным полупрозрачным), и несколькими вскрытыми, примерно на  диаметра, вдоль продольной оси, детонационными камерами сгорания.

диаметра, вдоль продольной оси, детонационными камерами сгорания.

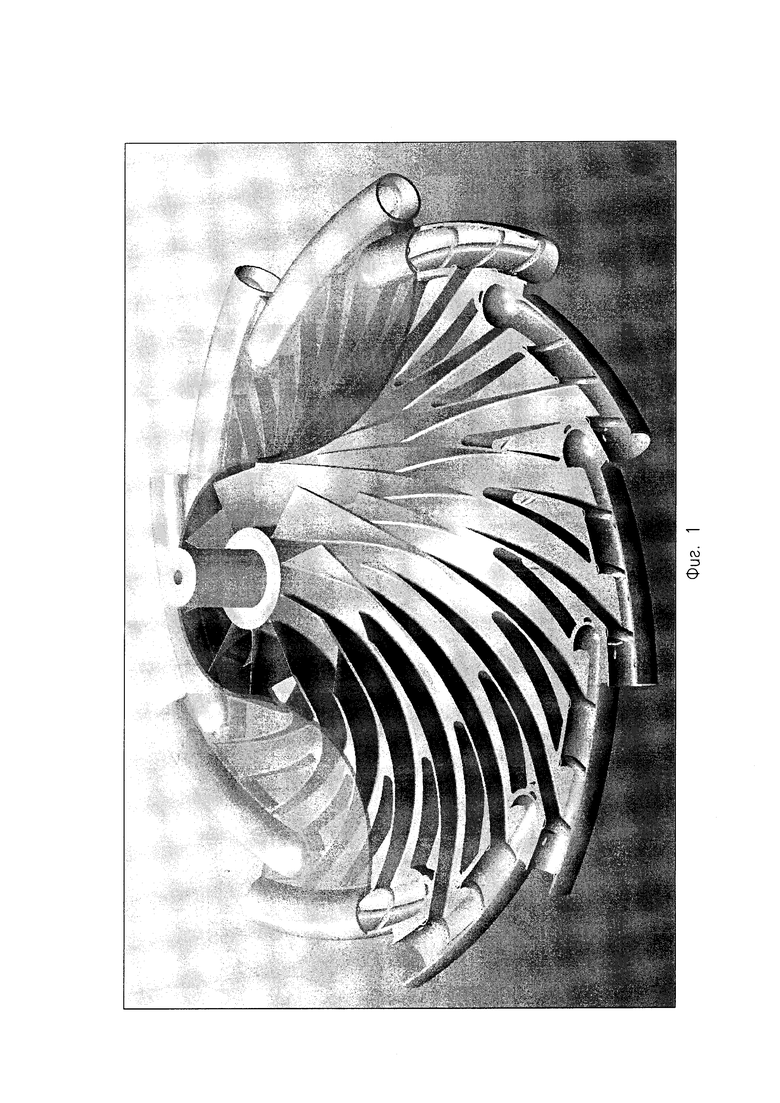

На Фиг. 2 представлено Фото 2 Роторного детонационного газотурбинного двигателя (в разрезе  по оси симметрии вала) со вскрытым частично каналами подачи окислительного и горючего вещества.

по оси симметрии вала) со вскрытым частично каналами подачи окислительного и горючего вещества.

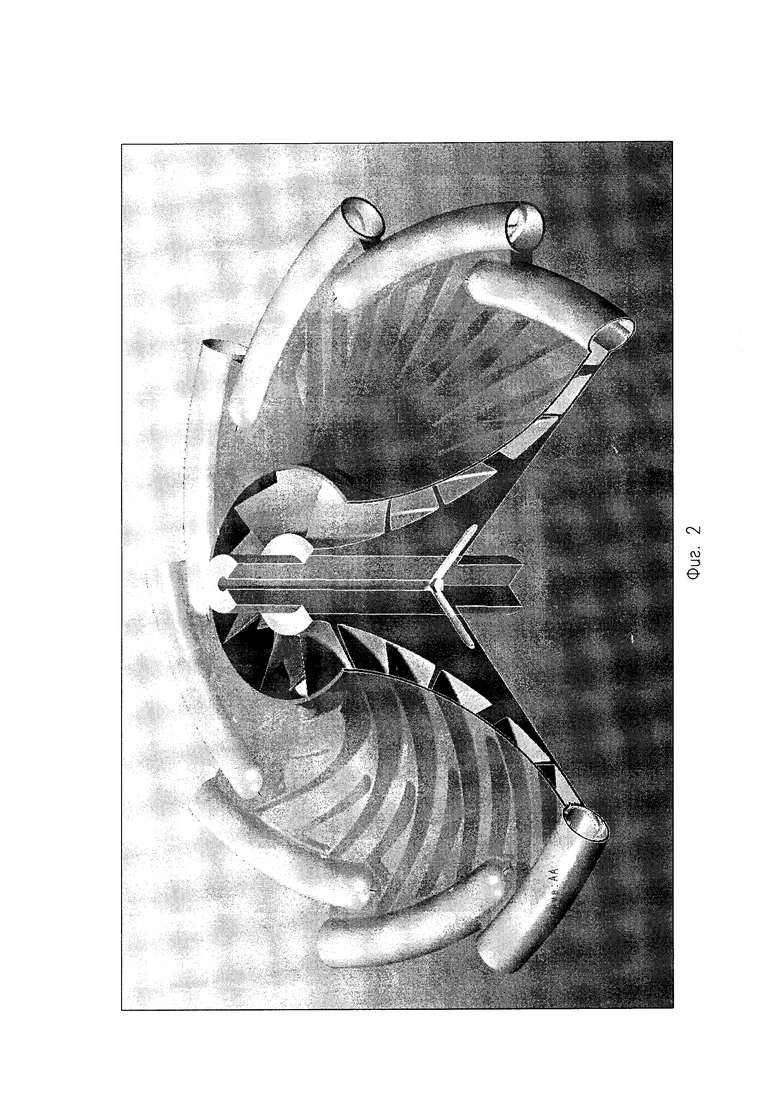

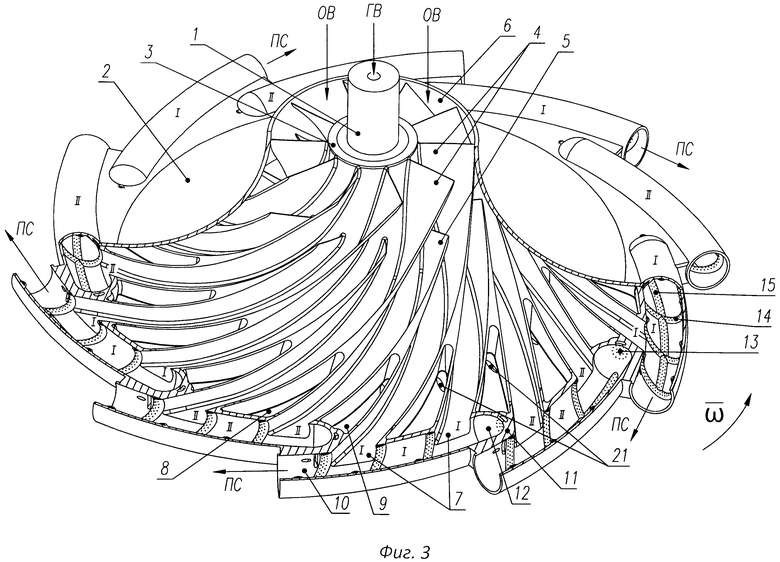

На чертеже Фиг. 3 изображен Роторный детонационный газотурбинный двигатель, представленный на Фото 1, со вскрытым частично покрывным диском, и несколькими вскрытыми, примерно на  диаметра, вдоль продольной оси, детонационными камерами сгорания.

диаметра, вдоль продольной оси, детонационными камерами сгорания.

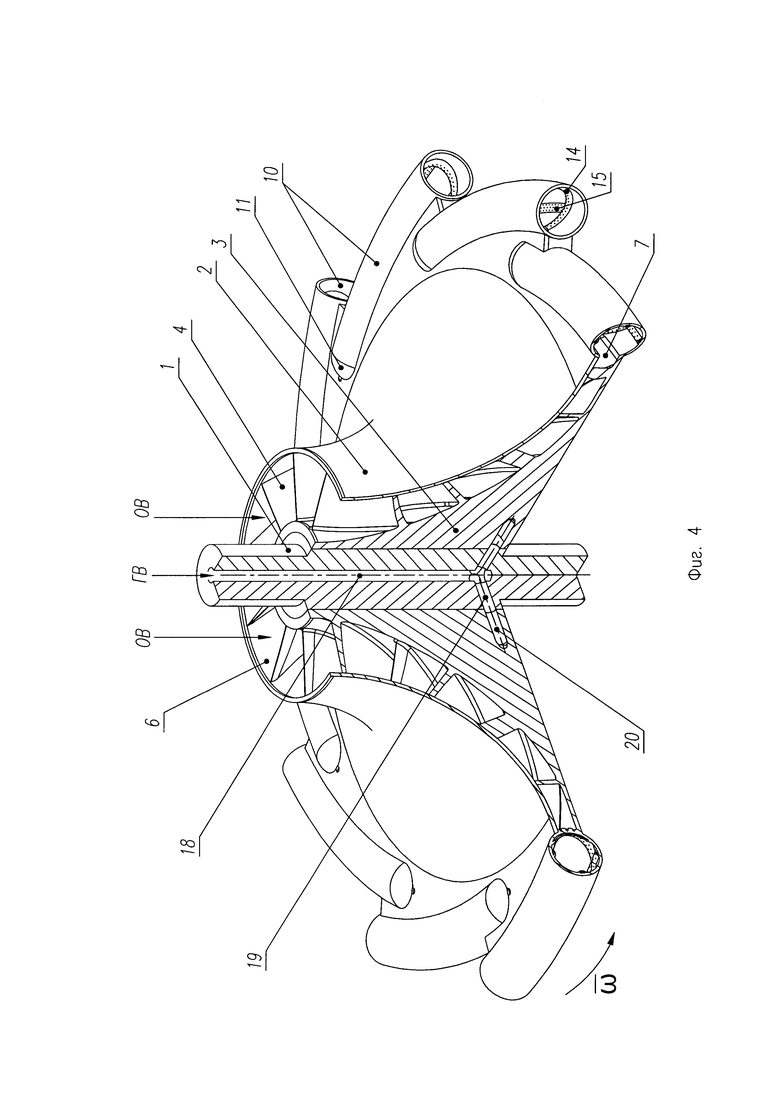

На чертеже Фиг. 4 изображен Роторный детонационный газотурбинный двигатель, представленный на Фото 2 (в разрезе  по оси симметрии вала), со вскрытым частично каналами подачи окислительного и горючего вещества.

по оси симметрии вала), со вскрытым частично каналами подачи окислительного и горючего вещества.

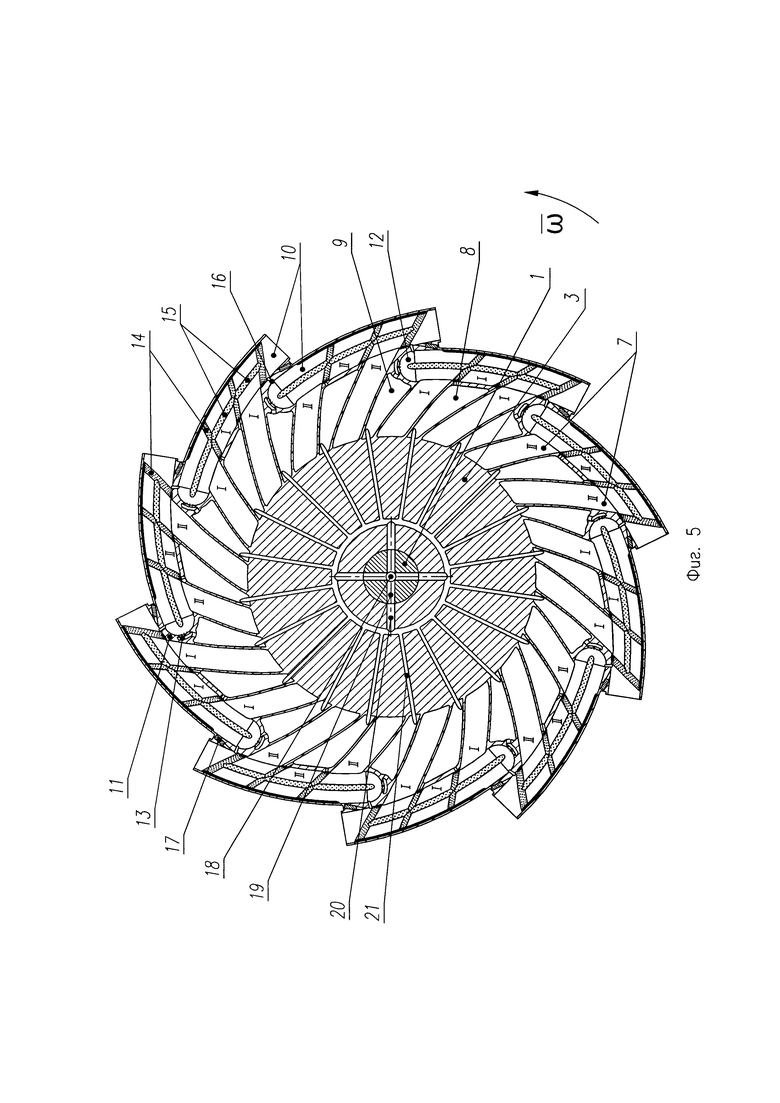

На чертеже Фиг. 5 изображено радиальное сечение Роторного детонационного газотурбинного двигателя в плоскости оси симметрии его детонационных камер сгорания.

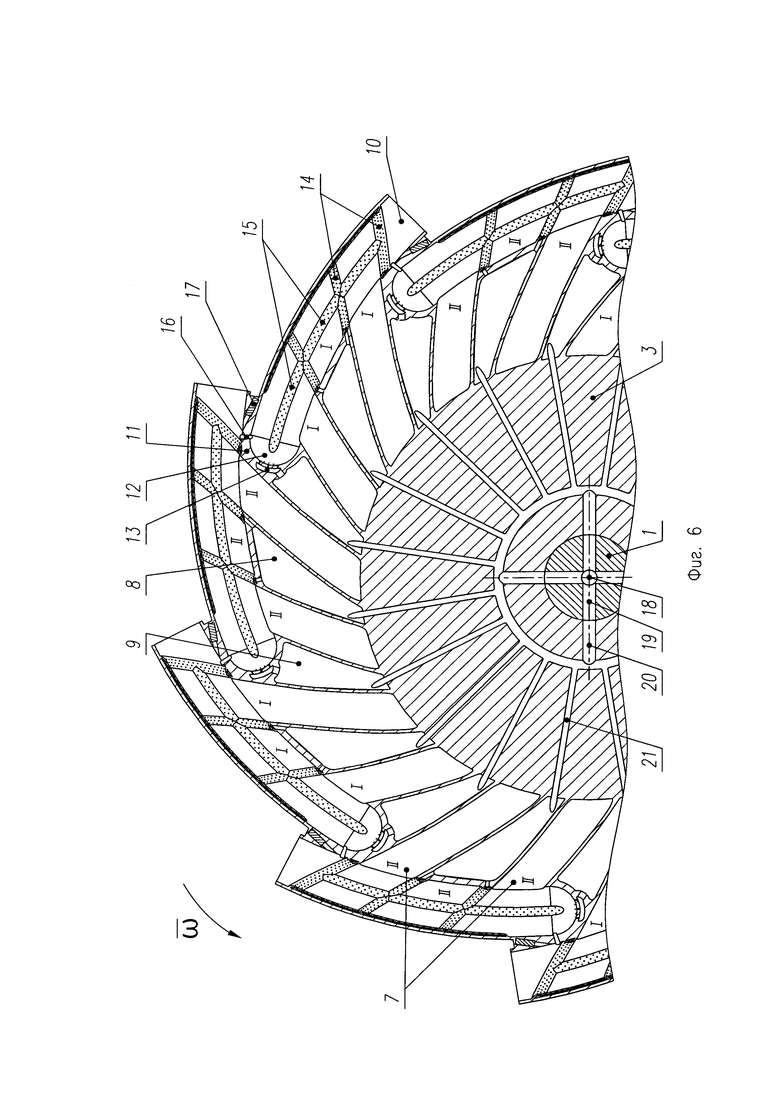

На чертеже Фиг. 6 изображен увеличенный фрагмент Роторного детонационного газотурбинного двигателя, представленного на Фиг 5.

На Фиг. 7 представлено Фото 3 общего вида Роторного детонационного газотурбинного двигателя со вскрытым частично покрывным диском (изображенным полупрозрачным), и несколькими вскрытыми, примерно на  диаметра, вдоль продольной оси, детонационными камерами сгорания, выполненными на выходе со сверхзвуковыми соплами Лаваля.

диаметра, вдоль продольной оси, детонационными камерами сгорания, выполненными на выходе со сверхзвуковыми соплами Лаваля.

Роторный детонационный газотурбинный двигатель содержит вал (1), выполненный с возможностью вращения в подшипниковых опорах (не показаны), на котором установлен жестко, например, с помощью шлицов, ротор, выполненный в виде моноблока, содержащего закрытое покрывным диском (2) центробежное колесо (3), выполненное с основными лопатками (4), имеющими полную длину их верхней кромки, от входа до выхода из центробежного колеса (3), и вспомогательными лопатками (5), укороченными со стороны входа центробежного колеса (3) по потоку. Каждая лопатка (5) расположена между двумя лопатками (4). Входные каналы (6) центробежного колеса (3) образованы с помощью диска (2) и лопаток (4), а его выходные каналы (7) образованы с помощью диска (2), лопаток (4) и (5), причем число входных каналов (6) четное, по крайней мере, не менее четырех, а число выходных каналов (7) так же четное, по крайней мере, вдвое больше числа его входных каналов (6). На концах лопаток (4) и (5) выполнены профилированные, расширяющиеся к их концам полости (8) и (9) соответственно. По периферии центробежного колеса (3), на концах его выходных каналов (7) установлены по окружности тангенциально, жестко и герметично, в плоскости вращения ротора, однонаправленные детонационные камеры сгорания (10), число которых четное, и равно числу входных каналов (6), и в два раза меньше числа выходных каналов (7). Каждая камера сгорания (10) выполнена в виде трубы постоянного сечения, открытой полностью с одного конца, и закрытой наглухо, прочно и герметично с другого конца полусферическим, выпуклым наружу днищем (11) с полусферической полостью (12). Днище (11) оснащено форсункой (13) горючего вещества, а проточный тракт каждой камеры сгорания (10) оснащен поперечными коллекторами (14) кольцеобразной формы, выполненными в виде шпангоутов, и продольными коллекторами (15), выполненными в виде стрингеров, при этом коллектора (14) и (15) выполнены с форсунками горючего вещества. Каждая камера сгорания (10) выполнена с изгибом ее продольной оси по радиусу, в плоскости вращения ротора, причем так, что ее концы направлены в сторону оси вращения ротора, а между собой все камеры сгорания (10) соединены жестко, с образованием единого, кольцевого, открытого проточного тракта таким образом, что полусферическая полость (12) каждой камеры сгорания (10) соединена с выходным сечением проточного тракта другой, рядом расположенной по направлению вращения ротора, камеры сгорания (10) детонационным каналом (16). Детонационные каналы (16) выполнены профилированными в продольном, и поперечном сечениях, и расположены с заданным углом наклона относительно соединяемых камер сгорания (10). Центробежные каналы (7) входят в боковые вырезы камер сгорания (10), выполненные на внутреннем радиусе их изгиба, причем в каждую камеру (10) входит, по крайней мере, ни менее двух каналов (7). Лопатки (4) и (5) выполнены профилированными, и на выходе выполнены с углом наклона от радиального направления в сторону, противоположную вращения ротора, причем угол наклона определяется путем комплексного моделирования из условия стационарности течения окислительного вещества, как на входе в каналы (6), так и в самих каналах центробежного колеса (3), а так же из условия минимизации времени заполнения камер сгорания (10) окислительным веществом. Каждая камера сгорания (10) оснащена автономной запальной системой (17) инициирования детонационного горения смеси окислительного и горючего вещества, предназначенной только для первоначального и повторных запусков работы двигателя, и представляет собой устройство генерации мощного факела пламени, или мощного искрового разряда, например, от форкамерной свечи зажигания, или лазерной системы. В Роторном детонационном газотурбинном двигателе одноразового использования запальная система (17) может быть оснащена небольшими зарядами твердого детонирующего вещества. Каналы (18) и (19), выполненные в валу (1), и каналы (20) и (21), выполненные в задней стенке центробежного колеса (3), а так же полости (8) и (9), выполненные с каналами горючего на концах лопаток (4) и (5), предназначены для подачи горючего вещества в струйные форсунки (13), а так же и в коллектора (14) и (15) камер сгорания (10). Детонационные камеры сгорания (10) могут быть выполнены с расширением к выходу, от края их полусферического днища (11) к их выходному сечению, а так же со сверхзвуковыми соплами Лаваля.

Роторный детонационный газотурбинный двигатель функционирует следующим образом.

В процессе работы Роторного детонационного газотурбинного двигателя в каждый промежуток времени детонационный термодинамический цикл отрабатывает только одна половина камер сгорания (10) ротора, чередующихся с его другой половиной камер сгорания (10). То есть в определенный промежуток времени в одной половине камер (10) осуществляется цикл детонационного сгорания смеси окислительного и горючего вещества, и истечение продуктов ее сгорания с образованием активно-реактивного импульса силы, обеспечивающего вращение ротора двигателя, а в другой половине камер (10) осуществляется их заполнение окислительным и горючим веществом.

Для удобства рассмотрения функционирования заявленного Роторного детонационного газотурбинного двигателя каждая половина камер (10), и соответствующая им половина каналов (7), обеспечивающих поступление потоков окислительного вещества в данные камеры (10), обозначены на Фиг. 1-7 соответственно через индексы I и II. То есть сначала срабатывает одна половина камер (10) - I с соответствующей им половиной каналов (7) - I. Затем, в противофазе по времени, срабатывает другая половина камер (10) - II с соответствующей им половиной центробежных каналов (7) - П.

Запуск Роторного детонационного газотурбинного двигателя начинают с раскрутки его ротора на валу (1) с помощью вспомогательной силовой установки (ВСУ), или набегающим потоком окислительного вещества до заданной скорости вращения, при которой поступающий из окружающей среды во входные каналы (6) центробежного колеса (3) поток окислительного вещества сжимают с повышением его температуры, давления, плотности и скорости. При этом на выходе из центробежных выходных каналов (7) окислительное вещество достигает степени сжатия, обеспечивающей его высокое давление на входе в камеры сгорания (10). В этот момент времени системой управления двигателем (не показано) включается подача горючего вещества (например, газообразного ацетилена, пропана, бутана, или метана, и т.п.), которое через каналы (18) и (19) вала (1), каналы (20) и (21) задней стенки центробежного колеса (3), полости (8) и (9) лопаток (4) и (5), а так же через струйные форсунки (13), и струйные форсунки коллекторов (14) и (15) начинает поступать в камеры сгорания (10), где интенсивно перемешивается со сжатым окислительным веществом, с образованием детонационноспособной смеси. Одновременно с образованием смеси, в проточный тракт только первой половины камер сгорания (10) - I), ближе к их выходному сечению, запальной системой (17) подается мощный форс пламени, или мощный искровой разряд, причем строго одновременно во все камеры сгорания (10) - I). В результате этого в камерах сгорания (10), и как следствие, в выходных каналах (7) центробежного колеса (3) за очень короткий промежуток времени (за доли микросекунд) происходит последовательно, а так же, и параллельно, сразу несколько различных процессов, характеризующихся мгновенным изменением параметров в потоках окислительного и горючего вещества, и продуктах их сгорания.

Рассмотрим эти процессы в порядке очередности их событий.

1. При срабатывании запальной системы (17) в выходном сечении проточного тракта каждой камеры сгорания (10) - I, заполненной смесью окислительного и горючего вещества, образуется мощная по амплитуде ударная волна детонации, которая со сверхзвуковой скоростью (порядка 2 км/сек) начинает двигаться в каждой камере сгорания (10) - I в сторону ее днища (11). При этом запальная система (17) отключается, и не участвует в дальнейшей работе двигателя до момента его повторного запуска.

2. Практически одновременно с возникновением мощной ударной волны детонации во всем объеме каждой камеры сгорания (10) - I происходит мгновенное детонационное сгорание со сверхзвуковой скоростью смеси окислительного и горючего вещества, в продуктах сгорания которой мгновенно возрастает давление (в несколько раз, примерно в 18-20 раз). При этом продукты сгорания, "увлекаемые" физикой ударной волны детонации, движутся за ней со звуковой скоростью, перекрывая своим высоким давлением поступление в камеры сгорания (10) - I окислительного вещества через каналы (7) - I, а так же поступление горючего вещества через форсунки (13), и форсунки коллекторов (14) и (15).

3. Мощная ударная волна детонации, и движущиеся за нее, и вместе с ней в каждой камере сгорания (10) - I со звуковой скоростью продукты сгорания достигают днища (11), фокусируются в его полусферической полости (12), и, отражаясь от днища (11) с кратным увеличением давления (примерно в 2 раза), воздействуют на днище (11), и тем самым создают мощный импульс активной силы, обеспечивающий момент вращения ротора на валу (1). При этом определенная, меньшая часть энергии ударной волны детонации, отраженной от днища (11) поступает из каждой камеры сгорания (10) - I через детонационный канал (16) в выходное сечение проточного тракта каждой камеры сгорания (10) - II, расположенной рядом по ходу вращения ротора, и инициирует в каждой камере сгорания (10) - II детонационное сгорание смеси окислительного и горючего вещества, а основная, большая часть энергии отраженной ударной волны детонации вместе с продуктами сгорания движется к выходному сечению камер сгорания (10) - I, и истекает из них со звуковой, или сверхзвуковой скоростью, в зависимости от геометрии выходного сечения камеры сгорания (10), с образованием дополнительного импульса реактивной силы, увеличивающего момент вращения ротора на валу (1). При этом продукты детонационного сгорания, истекающие из камер сгорания (10) - I со звуковой/сверхзвуковой скоростью создают в них разряжение со значительным понижением давления, что способствует резкому поступлению в камеры сгорания (10) - I через каналы (7) - I новых порций окислительного вещества, а через форсунки (13), и форсунки коллекторов (14) и (15) новых порций горючего вещества.

4. Одновременно с мгновенным повышением давления продуктов сгорания в камерах сгорания (10) - I центробежные каналы (7) - I на входе в камеры сгорания (10) - I этим давлением мгновенно "запираются". При этом практически весь поток окислительного вещества, поступавший в камеры сгорания (10) - I через выходные каналы (7) - I центробежного колеса (3), с помощью его вспомогательных лопаток (5) синхронно перенаправляют (в обход запертых выходных каналов (7) - I) в другую половину выходных каналов (7) - II центробежного колеса (3), и далее в камеры сгорания (10) - II, в которых поступающее сжатое окислительное вещество смешивается с горючим веществом с образованием их смеси. В момент образования в камерах сгорания (10) - II смеси, во входные сечения их проточных трактов через детонационные каналы (16) "подходят" из камер сгорания (10) - I ударные волны детонации, которые инициируют в камерах сгорания (10) - II процесс детонационного сгорания смеси окислительного и горючего вещества. Таким образом, рабочий процесс детонации в камерах сгорания (10) - I запускает с помощью генерируемых в них ударных волн детонации, процесс инициирования детонационного горения в камерах сгорания (10) - II, которые в свою очередь, отработав детонационный цикл, описанный выше для камер сгорания (10) - I, инициируют своими ударными волнами детонации детонационное сгорание смеси окислительного и горючего вещества в камерах сгорания (10) - I. И так по кругу, поочередно, в противофазе каждая половина камер сгорания (10) отрабатывает цикл детонационного сгорания смеси окислительного и горючего вещества, создавая суммарный мощный активно-реактивный импульс силы для крутящего момента ротора на валу (1).

Таким образом, в роторе, за один детонационный цикл работы каждой половины камер сгорания (10) - I, или (10) - II, при мгновенном увеличении в них давления продуктов сгорания, происходит:

а) - "запирание" выходных каналов (7) - I, или (7) - II, с перенаправлением потоков окислительного вещества в выходные каналы (7) - II, или (7) - I;

б) - "запирание" форсунок горючего вещества (13), и форсунок горючего вещества коллекторов (14) и (15) камер сгорания (10) - I, или (10) - II;

в) - образование ударных волн детонации для камер сгорания (10) - II, или (10) - I;

г) - образование суммарного активного импульса силы, обеспечивающего момент вращения ротора на валу (1);

д) - снижение давления в камерах сгорания (10) - I, или (10) - II) при истечении из них продуктов сгорания, со снятием "запираний" с выходных каналов (7) - I, или (7) - II) окислительного вещества, и с форсунок (13) горючего вещества, и форсунок горючего вещества коллекторов (14) и (15) камер сгорания (10) - I, или (10) - II);

е) - образование суммарного реактивного импульса силы, обеспечивающего дополнительный момент вращения ротора на валу (1).

Заполнение камер сгорания (10) сжатыми высокоскоростными потоками окислительного вещества с высоким давлением через их боковые отверстия создает в них высокую турбулентность, и способствует:

- быстрому заполнению камер сгорания (10) окислительным веществом;

- быстрому и лучшему смесеобразовавнию;

- существенному сокращению преддетонационного расстояния, и преддетонационного времени возникновения детонационного горения.

В совокупности это способствуют существенному уменьшению длины камер сгорания (10), и увеличению частоты циклов их работы.

Коллектора (13) и (14) с форсунками горючего вещества выполняют в камерах сгорания (10) несколько функций:

- во-первых, обеспечивают быстрое и качественное смесеобразование окислительного и горючего вещества;

- во-вторых, обеспечивают своими выступами (препятствиями) в проточном тракте камер сгорания (10) формирование устойчивой турбулентности в смеси, и устойчивую зону скачков уплотнения, что способствует стабилизации ударной волны детонации в камерах сгорания (10), и существенному сокращению преддетонационного расстояния, и преддетонационного времени возникновения детонационного горения в них;

- в третьих, повышают прочностные характеристики камер сгорания (10);

- в четвертых, выполнение в выходном сечении проточного тракта камер сгорания (10) последнего (по ходу истечения продуктов сгорания) коллектора (14) в виде критического сечения позволяет получить сверхзвуковую скорость истечения продуктов сгорания при небольшой степени расширения истекающего потока.

Первые два фактора в совокупности способствуют существенному уменьшению длины камеры сгорания (10), и увеличению частоты циклов их работы.

Выполнение камер сгорания (10) с изгибом их продольной оси по радиусу в плоскости вращения ротора так же обеспечивает сокращение преддетонационного расстояния, и преддетонационного времени возникновения детонационного горения в камерах сгорания (10), и тем самым способствует существенному уменьшению их длины.

Выполнение камер сгорания (10) с расширением от кромки их полусферического днища (11) до их выходного сечения, в виде сопла Лаваля обеспечивает сокращение преддетонационного расстояния, и преддетонационного времени возникновения детонационного горения, и тем самым так же способствует существенному уменьшению длины камеры сгорания (10), при этом обеспечивается так же увеличение скорости истечения продуктов сгорания до сверхзвуковых значений, и увеличение интегрального значения тяги, развиваемой камерами сгорания (10).

В работе камер сгорания (10) процессы детонационного сгорания и процессы истечения продуктов сгорания являются доминирующими (с точки зрения подчиненности по времени и характеру протекания), а процессы заполнения камер сгорания (10) свежими порциями окислительного и горючего вещества, и их смешения являются по отношению к первым процессам подчиненными, что во многом облегчает решение задачи синхронизации всех процессов работы камер сгорания, с целью обеспечения устойчивой, надежной, и эффективной работы Роторного газотурбинного детонационного двигателя. Синхронизация всех описанных выше процессов осуществляется в роторе автоматически, газодинамическим способом, в автомодельном режиме. Для этого численным моделированием на суперкомпьютере, из условия обеспечения заданной мощности Роторного детонационного газотурбинного двигателя, и применяемого горючего вещества, подбираются все характеристики центробежного колеса (3), и камер сгорания (10). Варьируя их геометрическими параметрами, расходными характеристиками, режимами работы, и скоростью вращения ротора, добиваются режима полной синхронизации всех процессов, обеспечивающих эффективность его работы. Именно описанные выше свойства детонационного горения, согласно которым: скорость горения ТВС в детонационных процессах составляет порядка 1500-2500 м/сек, и является физической константой, крайне слабо зависящей от физического состояния ТВС (по: р, ρ, Т), способа ее зажигания, от формы и размеров ДКС, а зависит только от химического состава ТВС, в совокупности с предложенными конструкторскими решениями по Роторному детонационному газотурбинному двигателю позволяют осуществить автомодельный режим его работы с высокой надежностью, и высокими значениями мощности и экономичности работы. Эти качества особенно важны при использовании Роторного детонационного газотурбинного двигателя в концепции универсальной энергетической платформы, в которой данный двигатель будет работать при постоянном значении оборотов вращения ротора, обеспечивая своим эффективным функционированием работу электрогенератора, генерирующего и раздающего электрическую энергию консольным потребителям любого объекта, например, электроприводным двигателям: ЛА, железнодорожного, автомобильного, морского, и других видов транспорта, и так же всевозможных других устройств.

Таким образом путем увеличения в разы импульса активно-реактивной силы тяги детонационных камер сгорания (10) ротора в единицу времени, а так же за счет увеличения частоты циклов работы камер сгорания (10) в единицу времени, заявляемое техническое решение позволяет в сравнении с ближайшим аналогом существенно, в разы повысить мощность и экономичность работы Роторного детонационного газотурбинного двигателя, а так же позволяет повысить надежность работы двигателя, и уменьшить его габаритные и массовые характеристики при заданной мощности.

Изобретение не ограничивается рассмотренными вариантами исполнения и охватывает все допустимые с технической точки зрения комбинации признаков, раскрытых в описании и формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный биротативный газотурбинный двигатель | 2019 |

|

RU2702317C1 |

| СПОСОБ ПОВЫШЕНИЯ РЕАКТИВНОЙ ТЯГИ В ТУРБОРЕАКТИВНОМ ДВУХКОНТУРНОМ ДВИГАТЕЛЕ И ТУРБОРЕАКТИВНЫЙ ДВУХКОНТУРНЫЙ ДВИГАТЕЛЬ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2017 |

|

RU2665760C1 |

| РОТОРНЫЙ ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2016 |

|

RU2623592C1 |

| Роторно-реактивная турбина | 2023 |

|

RU2837448C2 |

| РОТОРНО-КАНАЛЬНЫЙ ДВИГАТЕЛЬ | 2024 |

|

RU2832511C1 |

| СПОСОБ ОРГАНИЗАЦИИ ГОРЕНИЯ ТОПЛИВА И ДЕТОНАЦИОННО-ДЕФЛАГРАЦИОННЫЙ ПУЛЬСИРУЮЩИЙ ПРЯМОТОЧНЫЙ ВОЗДУШНО-РЕАКТИВНЫЙ ДВИГАТЕЛЬ | 2014 |

|

RU2585328C2 |

| СПОСОБ ОРГАНИЗАЦИИ ДЕТОНАЦИОННО-ДЕФЛАГРАЦИОННОГО ГОРЕНИЯ И ДЕТОНАЦИОННО-ДЕФЛАГРАЦИОННЫЙ ПУЛЬСИРУЮЩИЙ ПРЯМОТОЧНЫЙ ВОЗДУШНО-РЕАКТИВНЫЙ ДВИГАТЕЛЬ | 2014 |

|

RU2563092C2 |

| ПУЛЬСИРУЮЩИЙ ДЕТОНАЦИОННЫЙ ДВИГАТЕЛЬ | 2012 |

|

RU2490498C1 |

| СПОСОБ РАБОТЫ ИМПУЛЬСНО-ДЕТОНАЦИОННОГО ДВИГАТЕЛЯ В ПОЛЕ ЦЕНТРОБЕЖНЫХ СИЛ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ В РЕАКТИВНОМ ВЕРТОЛЁТЕ | 2018 |

|

RU2718726C1 |

| ИМПУЛЬСНАЯ ДЕТОНАЦИОННАЯ СИСТЕМА ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ С ТАКОЙ СИСТЕМОЙ | 2003 |

|

RU2331784C2 |

Изобретение относится к машиностроению. Роторный детонационный газотурбинный двигатель содержит вал, на котором установлен жестко ротор, выполненный в виде моноблока, содержащего закрытое центробежное колесо, выполненное с основными лопатками, имеющими полную длину их верхней кромки, и вспомогательными лопатками, укороченными со стороны входа центробежного колеса. Каждая вспомогательная лопатка расположена между двумя основными лопатками, с помощью которых образованы входные каналы центробежного колеса, а его выходные каналы образованы с помощью основных и вспомогательных лопаток, и на их концах выполнены профилированные полости. На срезе его выходных каналов установлены детонационные камеры сгорания, каждая из которых выполнена в виде трубы постоянного сечения, открытой полностью с одного конца и закрытой наглухо, прочно и герметично с другого конца полусферическим, выпуклым наружу днищем, оснащенным форсункой горючего вещества. Проточный тракт каждой камеры сгорания оснащен коллекторами с форсунками горючего вещества, выполненными в виде шпангоутов и стрингеров. Каждая камера сгорания выполнена с изгибом ее продольной оси по радиусу, в плоскости вращения ротора, а между собой все камеры сгорания соединены жестко с образованием единого кольцевого открытого проточного тракта таким образом, что полусферическая полость днища каждой камеры сгорания соединена с выходным сечением проточного тракта другой, рядом расположенной, по направлению вращения ротора, камеры сгорания детонационным каналом. Число входных каналов центробежного колеса четное и равно числу камер сгорания, по крайней мере, ни менее четырех, а число выходных каналов так же четное, по крайней мере, вдвое больше числа его входных каналов и числа камер сгорания, при этом выходные каналы, по крайней мере, ни менее двух, входят в боковые вырезы каждой камеры сгорания. Техническими результатами заявляемого изобретения являются повышение абсолютной и удельной мощности роторного детонационного газотурбинного двигателя, а также экономичности его работы в заданных габаритных ограничениях по диаметру описанной окружности роторов, а также повышение надежности его работы в автомодельном режиме, с газодинамическим "запиранием" его камер сгорания, а также упрощение его конструкции. 2 н. и 11 з.п. ф-лы, 7 ил.

1. Роторный детонационный газотурбинный двигатель, содержащий вал, выполненный с возможностью вращения, на котором установлен жестко ротор, содержащий установленные в нем по окружности однонаправленно детонационные камеры сгорания, систему подвода к ним окислительного и горючего вещества, систему зажигания, и систему инициирования детонационного горения смеси окислительного и горючего вещества, отличающийся тем, что ротор выполнен в виде центробежного колеса с профилированными лопатками, закрытыми жестко по верхней кромке покрывным диском, с образованием закрытых сверху центробежных каналов, на выходе из которых установлено по окружности тангенциально, жестко и герметично, в плоскости вращения ротора, четное количество однонаправленных детонационных камер сгорания, по крайней мере, не менее четырех, каждая из которых представляет собой трубу постоянного сечения, открытую полностью с одного конца и закрытую наглухо, прочно и герметично с другого конца полусферическим, выпуклым наружу днищем, оснащенным форсункой горючего вещества, а проточный тракт каждой камеры сгорания оснащен коллекторами с форсунками горючего вещества, при этом каждая камер сгорания оснащена автономной запальной системой инициирования детонационного горения смеси окислительного и горючего вещества, предназначенной только для первоначальных и повторных запусков двигателя, и выполнена с изгибом ее продольной оси по радиусу в плоскости вращения ротора, причем так, что ее концы направлены в сторону оси вращения ротора, а между собой все камеры сгорания соединены жестко, с образованием единого кольцевого открытого проточного тракта таким образом, что полусферическая полость в днище каждой камеры сгорания соединена с выходным сечением проточного тракта другой, рядом расположенной по направлению вращения ротора камеры сгорания детонационным каналом, а центробежное колесо выполнено с основными лопатками, имеющими полную длину их верхней кромки, от входа до выхода, а также со вспомогательными лопатками, укороченными со стороны входа центробежного колеса по потоку, причем каждая вспомогательная лопатка расположена между двумя основными лопатками, при этом основные и вспомогательные лопатки выполнены на выходе из центробежного колеса с замкнутыми профилированными полостями, соединенными каналами горючего вещества с форсунками и коллекторами горючего вещества, причем число входных каналов центробежного колеса четное, и равно числу камер сгорания, по крайней мере, не менее четырех, а число выходных каналов центробежного колеса четное, по крайней мере, вдвое больше числа его входных каналов, и числа камер сгорания, при этом в ближайшей к выходным каналам боковой стенке каждой камеры сгорания, выполненной с меньшим радиусом изгиба, выполнены сквозные отверстия, в которые входят, по крайней мере, не менее двух выходных каналов центробежного колеса.

2. Роторный детонационный газотурбинный двигатель по п. 1, отличающийся тем, что труба каждой камеры сгорания выполнена профилированной в поперечном сечении.

3. Роторный детонационный газотурбинный двигатель по п. 1, отличающийся тем, что коллекторы проточного тракта каждой камеры сгорания выполнены кольцеобразной формы, в виде шпангоутов.

4. Роторный детонационный газотурбинный двигатель по п. 1, отличающийся тем, что коллекторы проточного тракта каждой камеры сгорания выполнены продольной формы, в виде стрингеров.

5. Роторный детонационный газотурбинный двигатель по п. 1, отличающийся тем, что радиус изгиба продольной оси камеры сгорания определяется численным моделированием из условия эффективного инициирования в камере сгорания с помощью ударной волны детонации детонационного горения смеси окислительного и горючего вещества.

6. Роторный детонационный газотурбинный двигатель по п. 1, отличающийся тем, что камеры сгорания выполнены с расширением их выходного сечения, в виде сверхзвуковой части сопла Лаваля.

7. Роторный детонационный газотурбинный двигатель по п. 1, отличающийся тем, что камеры сгорания выполнены с расширением от кромки их полусферического днища до их выходного сечения, в виде сверхзвуковой части сопла Лаваля.

8. Роторный детонационный газотурбинный двигатель по п. 1, отличающийся тем, что детонационные каналы выполнены профилированными в продольном и поперечном сечениях.

9. Роторный детонационный газотурбинный двигатель по п. 1, отличающийся тем, что горючее вещество поступает в форсунки камер сгорания через систему отверстий, выполненных в валу, в задней стенке и профилированных полостях лопаток центробежного колеса.

10. Роторный детонационный газотурбинный двигатель по п. 1, отличающийся тем, что лопатки центробежного колеса выполнены профилированными, с углом наклона на выходе от радиального направления в сторону, противоположную вращению ротора, причем угол наклона определяется путем численного моделирования из условия обеспечения стационарного течения окислительного вещества во входных каналах центробежного колеса и условия минимизации времени заполнения камер сгорания окислительным веществом.

11. Способ детонационного горения в роторном детонационном газотурбинном двигателе по п. 1, включающий подачу окислительного и горючего вещества в детонационные камеры сгорания вращающегося ротора с образованием их смеси, последующее детонационное сгорание смеси и звуковое/сверхзвуковое истечение продуктов ее сгорания из детонационных камер сгорания с получением импульса силы, обеспечивающего момент вращения ротора двигателя на валу, отличающийся тем, что окислительное вещество подают во входные каналы закрытого центробежного колеса ротора, в котором окислительное вещество сжимают с повышением его температуры, давления, плотности и скорости, и направляют через выходные каналы центробежного колеса в детонационные камеры сгорания ротора, где происходит его смешение с горючим веществом, с образованием их детонационно-способной смеси, при этом запуск работы двигателя осуществляют инициированием детонационного горения смеси в камерах сгорания с помощью автономной запальной системы, причем только одноразовым и одновременным инициированием детонационного горения смеси в одной половине камер сгорания ротора, чередующихся с камерами сгорания его другой половины, а после запуска двигателя, в процессе его работы последующие инициирования детонационного горения смеси в каждой половине камер сгорания ротора осуществляют в каждый момент времени с помощью ударных волн детонации, направляемых из полусферических полостей одной половины детонирующих камер сгорания через детонационные каналы в выходные сечения проточных трактов другой половины камер сгорания ротора, при этом детонационный цикл работы каждой половины камер сгорания ротора осуществляют попеременно, в противофазе, синхронно с детонационным циклом работы его другой половины камер сгорания, причем в автомодельном режиме и с высокой частотой, при этом высоким давлением продуктов сгорания, возникающим в каждый момент времени в каждой половине детонирующих камер сгорания, осуществляют кратковременное запирание выходных каналов центробежного колеса, входящих в эти детонирующие камеры сгорания, а с помощью вспомогательных лопаток центробежного колеса осуществляют перенаправление потоков окислительного вещества через незапертые выходные каналы в другую половину камер сгорания, при этом продукты сгорания из каждой половины камер сгорания ротора направляют попеременно истекать со звуковой/сверхзвуковой скоростью в окружающую атмосферу, с образованием активно-реактивного импульса силы, обеспечивающего непрерывное вращение ротора двигателя.

12. Способ детонационного горения в роторном детонационном газотурбинном двигателе по п. 11, отличающийся тем, что течение окислительного вещества во входных каналах центробежного колеса при кратковременном попеременном запирании каждой половины его выходных каналов осуществляют непрерывным, стационарным.

13. Способ детонационного горения в роторном детонационном газотурбинном двигателе по п. 11, отличающийся тем, что синхронизацию и автомодельный режим работы ротора с заданной частотой вращения, заданной мощностью и заданной маркой используемого горючего вещества обеспечивают с помощью подбора геометрических и расходных характеристик закрытого центробежного колеса и детонационных камер сгорания, причем с учетом режимов их совместной работы.

| Роторный биротативный газотурбинный двигатель | 2019 |

|

RU2702317C1 |

| RU 2018139702 A, 12.05.2020 | |||

| СПОСОБ РАБОТЫ ИМПУЛЬСНО-ДЕТОНАЦИОННОГО ДВИГАТЕЛЯ В ПОЛЕ ЦЕНТРОБЕЖНЫХ СИЛ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ В РЕАКТИВНОМ ВЕРТОЛЁТЕ | 2018 |

|

RU2718726C1 |

| US 3200588 A, 17.08.1965 | |||

| US 3077075 A, 12.02.1963 | |||

| РОТОРНЫЙ ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2016 |

|

RU2623592C1 |

Авторы

Даты

2021-04-05—Публикация

2020-06-16—Подача