Изобретение относится к устройствам для газлифтного транспортирования (подъема) жидкости или жидкости с твердыми включениями (гидросмеси, пульпы) и может быть эффективно использовано для глубоководной добычи полезных ископаемых со дна озер, морей и океанов, скважинной гидродобычи нефти, водозабора с больших глубин, чистки водоемов от донных отложений, водоотлива и других аналогичных видов гидроподъема.

Известно устройство для газлифтного транспортирования, содержащее опущенную в жидкость до места забора гидросмеси (жидкости) и выведенную выше поверхности жидкости подъемную трубу с подведением к ней на глубину газоподающей трубы со сжатым газом (Отт А.А. Насосы. - М. - Л.: Объединенное научно-техническое изд-во, 1937. - С. 238). Устройство отличается простотой конструкции, возможностью транспортировать жидкости с твердыми включениями (гидросмеси), работать на больших глубинах, регулировать производительность, перекачивать агрессивные жидкости, жидкости повышенных температур, не уступая по эффективности обычным насосам и грунтонасосам. Область его применения возможна в диапазоне, ограниченном с одной стороны подъемом на большую высоту по отношению к поверхности жидкости (высотный подъем), а с другой стороны - подъемом с большой глубины до поверхности жидкости (глубоководный подъем).

Для высотного подъема недостатком этого решения является необходимость подачи сжатого газа на глубину, сопоставимую с глубиной погружения в жидкость подъемной трубы, что приводит при больших глубинах к большой степени его расширения по мере подъема, переходу из оптимального снарядного режима транспортирования в стержневой режим. Это влечет за собой снижение производительности, требует больших затрат на глубинные коммуникации и их обслуживание, к усложнению конструкции за счет многоступенчатого ее исполнения или выполнения подъемной трубы с переменным по высоте диаметром.

Для глубоководного подъема необходимость подачи газа на большую глубину также сохраняется, хотя и существенно меньшую по сравнению с глубиной погружения подъемной трубы, но недостатки, связанные с большой степенью расширения газа, те же, что и для высотного подъема. Чтобы избежать больших скоростей газа на конечных участках подъемной трубы при больших глубинах погружения, требуется ее исполнение с переменным по высоте диаметром, что приводит к усложнению конструкции, повышению металлоемкости, увеличению затрат на монтаж и техническое обслуживание.

Известно, что погруженная в жидкость часть подъемной трубы условно делится смесителем, являющимся точкой ввода сжатого газа в подъемную трубу, на два участка, один из которых определяется глубиной погружения h газоподающей трубы (зона выше смесителя) и зависит от высоты подъема Н над поверхностью жидкости. Другой участок, находящийся ниже смесителя и именуемый подводящей трубой длиной L, служит для предотвращения выброса газа через ее нижний срез и захвата гидросмеси (жидкости) из придонных слоев. Подводящая труба может быть выполнена в виде наконечника, всасывающего патрубка или всасывающего устройства, соединенных либо напрямую со смесителем (при высотном подъеме), либо через трубопровод (при глубоководном подъеме). Ее длина L для высотного подъема принимается в зависимости от высоты подъема в пределах от 0 до 6 м, а для глубоководного подъема может быть и многокилометровой.

Основным показателем работы устройств газлифтного транспортирования является расходная характеристика

где Vг - объемный расход газа при нормальных условиях;

Vж - объемный расход жидкости.

Оптимальное значение q для высотного подъема достигается при степени погружения h/(h+H)=0.7, что требует подачи сжатого газа на глубину h=2Н, используемую, как правило, для значений Н до 40 м. Чтобы избежать больших глубин погружения с ростом высоты подъема Н, обычно снижают величину h/(h+H), например, принимая ее равной 0.6 для H от 40 до 75 м (тогда h=1.5Н); 0.55 для H от 75 до 120 м (тогда h=1.25H); 0.45 для H от 120 до 180 м (тогда h=0.8H), но не менее 0.2. Однако уменьшение значений h/(h+H) приводит к повышению q, что снижает эффективность работы такого устройства. Поэтому при стремлении к снижению расходной характеристики q следует повышать степень погружения, хотя это и приводит к увеличению заглубления газоподающей трубы. Снизить степень погружения подъемной трубы возможно, если заканчивать подъем вблизи поверхности жидкости, а дальнейший подъем осуществлять насосами. Такой подъем по своей физической сущности близок к глубоководному подъему.

При глубоководном подъеме, когда высота заглубления подъемной трубы в морях и океанах может иметь многокилометровую протяженность, глубина погружения h газоподающей трубы имеет ограничения, связанные с одной стороны с образованием газогидратов, которые, например, в воздухе образуются на двухкилометровой глубине. С другой стороны, по условиям прочности при глубинах погружения подъемной трубы (h+L) более 200 м h не должна превышать 2/3 от ее высоты (Lт=h+H+L), и эти ограничения также отрицательно сказываются на показателе q.

Поскольку для глубоководного подъема характерна близкая к единице степень погружения h/(h+H) из-за несоизмеримо малой величины H по сравнению с h, то более объективной характеристикой для него становится степень заглубления. Ее можно определить как h/hж=h/(h+L) (отношение глубины погружения h газоподающей трубы к высоте заглубления в жидкость подъемной трубы hж) или обратной величиной hж/h=(h+L)/h. Например, для hж=h+L=6000 м с ограничением глубины погружения до h=2000 м h/hж=0.333, хотя для обеспечения оптимального транспортирования необходимо поддерживать h/hж=0.4.

Из анализа двух граничных видов газлифтного транспортирования следует, что наиболее общей характеристикой для него является отношение (h+L)/(h+H), которое для высотного подъема, когда практически L=0 и h=hж, превращается в степень погружения h/(h+H), а для глубоководного, когда H=0, в степень заглубления hж/h. Граница перехода от высотного подъема к глубоководному соответствует значению (h+L)/(h+H)=1 при L=H. Исходя из этого, будут рассмотрены зависимости q и кпд η от этого соотношения.

Для любого устройства наиболее полной и объективной характеристикой является η - кпд, определяемое для устройства газлифтного транспортирования как отношение полезной мощности на подъем жидкости с производительностью Vж на высоту Н к затрачиваемой работе при изотермическом сжатии (расширении) по соотношению

или на подъем гидросмеси

где

Vж - производительность по жидкости, м3/с;

Vтв - производительность по твердому материалу, м3/с;

(Vтв+Vж) - производительность по гидросмеси, м3/с;

ρгд=(ρжVж+ρтвVтв)/(Vтв+Vж)=[(ρтв-ρж)Vтв/(Vтв+Vж)]+ρж - плотность гидросмеси, кг/м3;

ρж - плотность жидкости (воды), кг/м3;

ρтв - истинная плотность твердого материала, кг/м3;

g - ускорение свободного падения, м/с2;

Н - высота подъема над поверхностью жидкости, м;

p1 - атмосферное давление, к которому приводится расход сжатого газа в устройстве (независимо от его рабочего давления), Па;

Vг - расход сжатого газа при атмосферном давлении, нм3/с;

p2=p1+Δр - рабочее давление в точке ввода газа (в смесителе) в подъемную трубу, Па;

Δp=ρжg[(h-(iст+iL)L] - избыточное давление Δр в точке ввода газа (в смесителе), Па;

iст=(ρгд-ρж)/ρж - удельные потери давления на преодоление веса столба гидросмеси, м вод.ст./м;

iL=0.0827λVж2/d5 - удельные потери давления на преодоление сил трения при движении гидросмеси, м вод.ст./м;

λ - коэффициент гидравлического трения жидкости;

d - диаметр подъемной трубы, м.

Согласно уравнениям (2)-(3) завышение расходов сжатого газа с целью снижения степени погружения или степени заглубления приводит к смещению от оптимального режима, соответствующего максимальной величине η. В результате этого неоправданно возрастают энергозатраты и происходит снижение η. Для высотного подъема предельное значение η не более 0.4 достигается при оптимальной степени заглубления h/(h+H)=0.7. Однако чаще всего он осуществляется при значении η, равном 0.2÷0.35, поскольку, как указывалось выше, при больших высотах подъема Н не всегда удается обеспечить большие глубины погружения подъемной трубы.

Для глубоководного подъема η выше (порядка 0.5), но из-за ограничения глубины подачи сжатого газа его показатели также падают.

Самые низкие η получают при снижении значений величины h/(h+H) до 0.4÷0.5 для высотного подъема, а для глубоководного - в области значений h/hж меньше 0.4. Это объясняется тем, что по мере подъема газ в подъемной трубе расширяется, в результате чего повышается скорость движения жидкости. При этом потери давления на трение, наиболее значимые в Δр, возрастают пропорционально квадрату этой скорости. По мере приближения к месту разгрузки содержание газа в гидросмеси (жидкости) увеличивается настолько, что преобладающей фазой становится газ. В этом случае наблюдается пленочное течение жидкости, капельный или стержневой режим, в результате чего резко снижается производительность. Если выброс отработанного газа производится в атмосферу, то из уравнений (2)-(3) следует, что основная причина низкого η заключается в высокой степени сжатия газа, определяемой фактически абсолютным давлением в точке ввода сжатого газа (смесителе) в подъемную трубу.

Наиболее близким по технической сущности является устройство для газлифтного транспортирования (прототип), содержащее опущенную в жидкость до места забора гидросмеси (жидкости) и выведенную выше поверхности жидкости подъемную трубу, состоящую из нижнего и верхнего трубопроводов, погруженную в жидкость емкость с размещением в ее донной части - нижнего среза верхнего трубопровода, а в ее верхней части - верхнего среза нижнего трубопровода, и подведенную на глубину газоподающую трубу со сжатым газом с его отводом из верхней части емкости (патент РФ 1465620, кл. F04F 1/00, 1989).

Это устройство имеет в основном те же преимущества, что и известное устройство. Отличие состоит в том, что транспортируемая с глубины газом гидросмесь (жидкость) из нижнего трубопровода поступает в емкость, где под давлением происходит отделение газа от гидросмеси (жидкости). Гидросмесь (жидкость) далее поступает в верхний трубопровод и перемещается к месту разгрузки, а отделенный газ под давлением выводится из емкости и направляется в дожимающий компрессор. Для предотвращения захвата газа в верхний трубопровод в емкости устанавливают определенный уровень жидкости, поддерживаемый путем регулирования расхода отводимого газа.

При отводе газа из емкости под определенным давлением, поддерживаемым системой регулирования, и возврате его после дожатия в нижний трубопровод уменьшается число ступеней сжатия за счет исключения начальной ступени. Благодаря этому происходит снижение степени расширения газа, создается возможность работы в снарядном режиме, что способствует увеличению производительности и снижению энергозатрат. Недостатком такого решения является необходимость подачи сжатого газа на глубину, сопоставимую с глубиной погружения в жидкость подъемной трубы, что приводит к усложнению газовых коммуникаций и эксплуатационных затрат.

Задачей предлагаемого изобретения является снижение глубины ввода сжатого газа, что даст возможность использовать низконапорные нагнетательные машины вместо высоконапорных, сократить длину газовых коммуникаций и снизить эксплуатационные затраты на их обслуживание.

Поставленная задача решается тем, что в устройстве для газлифтного транспортирования, содержащем опущенную в жидкость до места забора гидросмеси (жидкости) и выведенную выше поверхности жидкости подъемную трубу, состоящую из нижнего и верхнего трубопроводов, погруженной в жидкость емкости с внутренним размещением нижнего среза верхнего трубопровода в ее донной части, а верхнего среза нижнего трубопровода в ее верхней части, газоподающую трубу со сжатым газом, отличается тем, что газоподающая труба со сжатым газом подведена к погруженной в жидкость емкости с образованием в верхней части нижнего трубопровода газовой полости, причем емкость может быть погружена в жидкость в диапазоне изменения глубин: от максимальной высоты, при которой высота верхнего трубопровода не превышает соизмеримую с высотой погружения подъемной трубы высоту слоя жидкости над нижней границей газовой полости в нижнем трубопроводе, до минимальной высоты, составляющей от высоты верхнего трубопровода долю, определяемую отношением площадей сечений этого трубопровода и емкости.

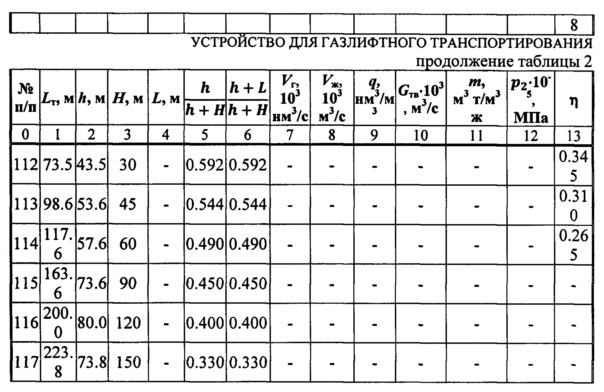

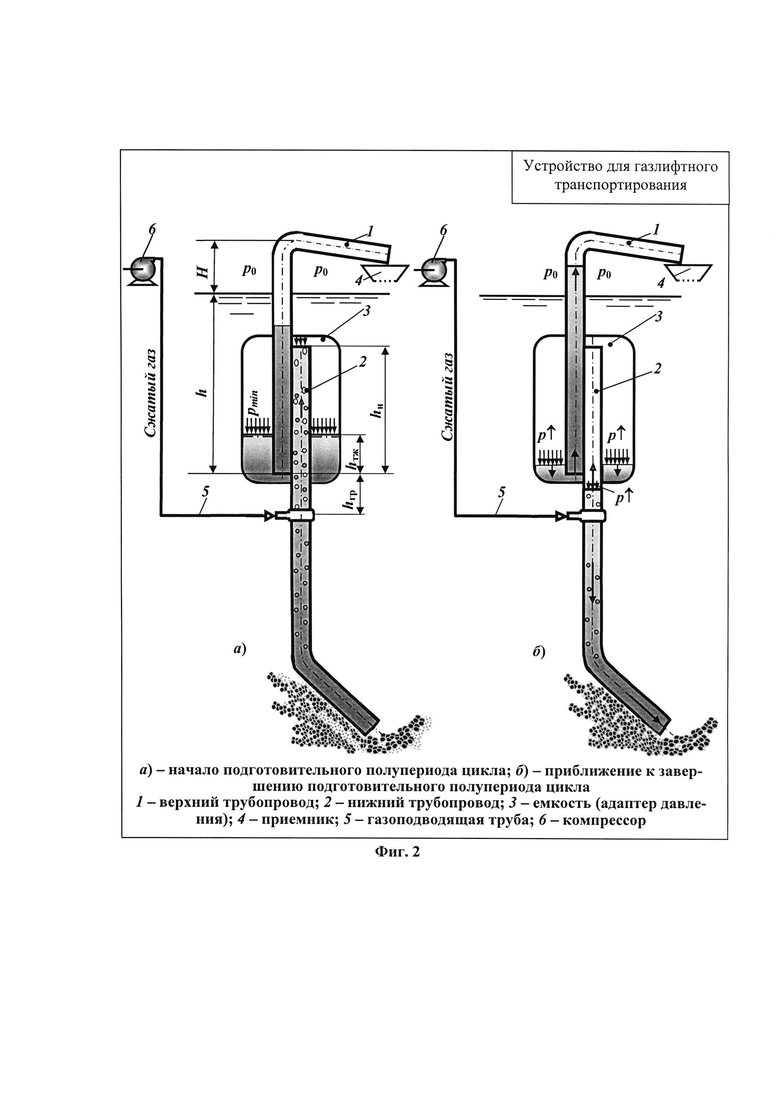

На фиг. 1 показана общая схема предлагаемого устройства, на фиг. 2а, 2б и 3а, 3б изображены схемы, иллюстрирующие механизм его циклической работы в подготовительном и рабочем (основном) полупериодах цикла; на фиг. 4 и 5 представлены зависимости основных показателей его работы q и η от величины (h+L)/(h+H), а также для сравнения - результаты исследований известных устройств.

Предлагаемое устройство для газлифтного транспортирования (фиг. 1) содержит опущенную в жидкость до места забора гидросмеси (жидкости) и установленную выше поверхности жидкости подъемную трубу высотой LT. Она состоит из верхнего 7 и нижнего 2 трубопроводов, имеющих высоты (h+H) и (hж+hн-h) соответственно, концы которых размещены в емкости 3, погруженной в жидкость на глубину h. Нижний срез верхнего трубопровода 7 расположен в донной части емкости 3, а верхний срез нижнего трубопровода 2 - в ее верхней части с перекрытием их концов между собой (с нахлестом) на высоте hн. Устройство также содержит соединенную с компрессором 6 газоподающую трубу 5 и приемник 4 для сбора гидросмеси (жидкости), поступающей из верхнего трубопровода 7. Газоподающая труба 5 может быть подведена к емкости 3 либо непосредственно в ее внутреннюю полость в верхней зоне (под ее крышку), как показано на фиг. 1, либо в верхнюю зону нижнего трубопровода 2, находящуюся вблизи емкости 3 (фиг. 2а; 2б; 3а; 3б).

Устройство для газлифтного транспортирования работает следующим образом. При подаче сжатого газа от компрессора 6 по газоподающей трубе 5 в емкость 3 (фиг. 2а) жидкость из нее вытесняется в верхний трубопровод 7, уровень жидкости в котором постоянно повышается. Одновременно идет частичное вытеснение жидкости из нижнего трубопровода 2 через его нижний срез (фиг. 2б). Уровень жидкости в емкости 3 понижается до нижнего среза верхнего трубопровода 1, давление в ней достигает максимального значения pmax. В тоже время граница газовой полости в верхней части нижнего трубопровода опускается на максимальную высоту hгп, отсчитываемую от нижнего среза верхнего трубопровода 1 (фиг. 3а), что соответствует завершению подготовительного полупериода цикла работы устройства. Затем происходит прорыв газа в верхний трубопровод 7 и формирование газожидкостного потока, увлекающего с собой твердые частицы со дна емкости 3 и транспортирование их к приемнику 4 (фиг. 3б). Это отвечает рабочему (основному) полупериоду цикла.

В результате этого давление в емкости 3 понижается до минимального значения pmin, что приводит к повышению уровня жидкости (гидросмеси) в нижнем трубопроводе 2 (фиг. 2а) и ее вбросу в емкость 3, сопровождающемуся повышением уровня жидкости в ней до максимальной высоты hтж. Из-за перекрытия жидкостью нижнего среза трубопровода 1 процесс транспортирования прекращается. При этом в емкости 3 начинает увеличиваться избыточное давление, а в нижнем трубопроводе 2 происходит вытеснение жидкости через его нижний срез с образованием газовой полости высотой hгп (фиг. 2б). Далее цикл повторяется.

Подача газа может осуществляться непосредственно во внутреннюю полость емкости 3 или в верхнюю зону нижнего трубопровода 2, находящуюся вблизи емкости 3 и отстоящую на незначительной (по сравнению с высотой нижнего трубопровода 2) высоте hгр от нижнего среза верхнего трубопровода 1.

Нижняя граница газовой полости в нижнем трубопроводе 2 не зависит от способа подачи газа и располагается на высоте hгп (фиг. 3а), которая значительно ниже точки ввода газа hгр (фиг. 2а) (при его вводе в верхнюю зону нижнего трубопровода 2). Кроме того, в нижнем трубопроводе 2 образующийся газожидкостной поток (фиг. 2б) способствует лишь подаче гидросмеси (жидкости) в емкость 3 в подготовительном полупериоде, когда транспортирование в верхнем трубопроводе 1 отсутствует. Поскольку граница газожидкостного потока располагается на малой высоте (hн+hгр) по сравнению с высотой нижнего трубопровода 2, а формирование газожидкостного потока в верхнем трубопроводе 1 осуществляется в рабочем (основном) полупериоде, то влиянием можно пренебречь. В этом случае за точку отсчета высоты погружения можно принять нижний срез верхнего трубопровода 1 (при определении степени погружения).

Сущность предлагаемого изобретения заключается в подведении газоподающей трубы со сжатым газом к погруженной в жидкость емкости.

В прототипе сжатый газ подается на глубину в нижний трубопровод 2 и образующийся в нем газожидкостной поток, поднимаясь вверх, поступает в емкость, где под воздействием давления происходит: 1 - отделение газа от гидросмеси (жидкости) и его отвод в дожимающий компрессор; 2 - транспортирование гидросмеси (жидкости) через верхний трубопровод. В предлагаемом решении в отличие от прототипа при подведении сжатого газа к погруженной в жидкость емкости транспортирование гидросмеси (жидкости) газожидкостным потоком осуществляется в верхнем трубопроводе 1. Благодаря этому исключаются высокие степени сжатия газа и его расширения по мере подъема, так как сжатый газ подводится к конечному участку подъемной трубы и поступает в верхний трубопровод 1 через его нижний срез. В нижнем трубопроводе 2 происходит транспортирование гидросмеси (жидкости), захватываемой со дна водоема. Погруженная в жидкость емкость 3 с размещенными в ее внутренней полости концами верхнего 1 и нижнего 2 трубопроводов при подведении к ней сжатого газа выполняет функции самонастраивающегося регулятора давления (адаптера давления) или пульсационной камеры, благодаря чему работа устройства происходит в циклическом режиме, хотя сжатый газ в нее подается постоянно.

Цикл состоит из двух полупериодов. В подготовительном полупериоде идет набор давления в емкости с одновременным выталкиванием жидкости из нее в верхний трубопровод 1 и частичным вытеснением жидкости через нижний срез нижнего трубопровода 2 с одновременным образованием в нем газовой полости, увеличивающей объем находящегося в емкости 3 сжатого газа. При этом происходит понижение уровня жидкости в емкости до нижнего среза верхнего трубопровода 1 вследствие достижения максимального давления pmax, уравновешивающего гидростатическое давлении столба жидкости, заполняющей верхний трубопровод 1. В то же время высота газовой полости в нижнем трубопроводе 2 достигает максимального значения hгп. Далее наступает рабочий (основной) полупериод. При прорыве газа в верхний трубопровод 1 в нем формируется газожидкостной поток, увлекающий с собой твердые частицы со дна емкости 3 и транспортирующий их к приемнику 4. При этом происходит понижение давления в емкости 3 до pmin, близкого к атмосферному давлению. За счет давления внешнего столба жидкости (h+hгп), находящегося на уровне нижней границы газовой полости в нижнем трубопроводе 2, гидросмесь (жидкость) из нижнего трубопровода 2 поступает в емкость 3, в которой уровень жидкости повышается до высоты, перекрывая hтж, нижний срез верхнего трубопровода 1 для выхода газа. Поскольку подача сжатого газа осуществляется непрерывно, то в емкости 3 снова происходит увеличение давления до pmax и далее цикл повторяется.

В таком случае средний за цикл объем транспортируемой гидросмеси (жидкости), поступившей из нижнего трубопровода 2, определяется высотой hтж в емкости 3. Общая продолжительность цикла складывается из двух полупериодов, один из которых определяется временем набора максимального давления pmax, зависящим от высоты верхнего трубопровода 1 и расхода сжатого газа. Чем меньше высота (h+H) верхнего трубопровода 1, тем меньше продолжительность цикла. Аналогичный характер зависимости будет наблюдаться и от расхода сжатого газа, однако увеличивать его необходимо в определенных пределах, поскольку, как известно, оптимальное транспортирование гидросмеси (жидкости) достигается при оптимальном соотношении расходов газа и жидкости q.

Производительность Vж по жидкости предлагаемого устройства определится как Vж=υжц⋅n, где υжц - объем транспортируемой жидкости за цикл; n - количество циклов в единицу времени.

В то же время υжц=hтж Fад, где Fад=0.785⋅(D2-2⋅d2) - площадь сечения внутренней полости емкости за исключением двух площадей сечений труб верхнего и нижнего трубопроводов.

Объемная производительность Vтв по твердому материалу при транспортировании гидросмеси определяется аналогично Vтв=υтвц⋅n, где υтвц - объем поднятого твердого материала за цикл; а массовая - Gтв=Vтв ρтв=mтвц⋅n, где ρтв - истинная плотность твердого материала; mтвц - масса поднятого твердого материала за цикл.

По сравнению с известным устройством и с прототипом в предлагаемом устройстве можно ожидать снижения этих показателей лишь в той мере, в какой периодический процесс уступает непрерывному.

При подаче сжатого газа в погруженную в жидкость емкость 3, в которой расположены нижний 2 и верхний 1 трубопроводы с размещением нижнего среза верхнего трубопровода 1 в ее донной части, а верхнего среза нижнего трубопровода 2 в ее верхней части, в нижнем трубопроводе 2 образуется газовая полость высотой hгп в результате вытеснения жидкости через его нижний срез. Благодаря этому газовая полость увеличивает свой объем до максимального значения в момент завершения подготовительного полупериода, когда и давление достигает максимальной величины. Посредством находящейся в нижнем трубопроводе 2 газовой полости, опускающейся ниже уровня жидкости в емкости 3, происходит уравновешивание вытесняемых объемов жидкости из емкости и из нижнего трубопровода 2.

Однако в предлагаемом устройстве существуют ограничения по предельной (максимальной) высоте h заглубления, связанные с сопротивлением верхнего трубопровода. В случае превышения им высоты внешнего жидкостного столба (h+hгп) над верхним уровнем жидкости в нижнем трубопроводе 2, соизмеримой с высотой погружения hж подъемной трубы в жидкость, то произойдет прорыв газа через его нижний срез и последующий его подъем газа к поверхности жидкости за пределами нижнего трубопровода. В таком случае транспортирование гидросмеси (жидкости) через подъемную трубу будет отсутствовать.

Минимальное же заглубление емкости 3 в жидкость определяется необходимостью первоначального ее заполнения жидкостью на высоту, составляющую от высоты верхнего трубопровода 1 долю, определяемую отношением площадей сечений этого трубопровода и емкости, и отсчитанной от его нижнего среза. Это вызвано тем, что условием формирования газожидкостного потока в верхнем трубопроводе 1 является необходимость его полного заполнения жидкостью до высоты, близкой к (h+H).

Поэтому перед началом транспортирования жидкости в емкости должно быть достаточное количество для заполнения ею верхнего трубопровода 1. В случае же ее избытка в момент запуска она будет переливаться в приемник 4 до тех пор, пока не откроется нижний срез верхнего трубопровода 1 для прорыва газа и последующего формирования газожидкостного потока, транспортирующего гидросмесь (жидкость) в приемник 4.

Следовательно, минимальная высота заглубления емкости h должна быть такой, чтобы уровень жидкости в ней составлял долю от высоты (h+H) верхнего трубопровода 1, определяемую отношением (d2/D2) - квадратов диаметров верхнего трубопровода и самой емкости. В противном случае будет наблюдаться лишь транспорт газа через слой жидкости без ее захвата (барботаж), а при отсутствии слоя жидкости - истечение газа.

Естественно, что при минимальной величине заглубления hmin производительность устройства будет минимальной, но его работоспособность очевидна, поскольку выполняется требование, обеспечивающее начало транспортирования.

Возможность работы предлагаемого устройства в широком диапазоне изменения высоты погружения емкости является его неоспоримым преимуществом по сравнению с жестко регламентируемой в известном решении высотой подъема.

В предлагаемом решении при небольших высотах подъема (менее 5 м) для больших глубин погружения подъемной трубы 1000-5000 м можно ограничиться даже небольшим заглублением емкости h, составляющим порядка 0.1 от глубины погружения подъемной трубы.

Примеры осуществления предлагаемого изобретения.

Пример 1. Устройство для газлифтного транспортирования выполнено из стеклянной подъемной трубы диаметром 10 мм, опущенной в воду на hж=1.11 м. Стеклянная емкость 3 диаметром 40 мм и высотой 0.21 м, в которой размещены внахлест высотой hн=0.15 м концы верхнего 1 и нижнего 2 трубопроводов, отстоящие от днища и крышки на расстоянии 30 мм. Газоподающая труба 5 подсоединена к нижнему трубопроводу 2 в точке, отстоящей от нижнего среза верхнего трубопровода 1 на высоте hгр=0.11 м.

При высоте подъемной трубы Lт=1.51 м заглубление нижнего среза верхнего трубопровода 1 (его длина (h+H)=0.65 м) от поверхности жидкости составляет h=0.24 м, что соответствует степени погружения (отношению высоты погруженной части верхнего трубопровода 1 к его высоте) h/(h+H)=0.37, безразмерному заглублению h/hж=0.22 или отношению (h+L)/(h+H)=1.7. Подача сжатого воздуха обеспечивается микрокомпрессором АЭН-4 с расходом от 40 до 80 нл/ч (согласно паспортным данным), зависящим от давления нагнетания. Фактический расход воздуха зависит от условий работы компрессора 6, определяемых параметрами устройства, измеряется, исходя из давления в емкости 3, и соответствует среднему значению 17.5 нмл/с. Избыточные давления в емкости 3 и в газоподающем трубопроводе 5 измеряются дифманометрами. Производительности по жидкости и твердому материалу определяются объемным и весовым методами соответственно.

Продолжительность цикла τ, измеряемая секундомером по временному промежутку фиксации границ газовой полости в нижнем трубопроводе 2, при указанных выше условиях составляет 7.7 с. Избыточные давления в пределах цикла колеблются на линии нагнетания (в ресивере) в диапазоне 470÷650 мм вод.ст., в емкости 3 в диапазоне 0÷540 мм вод.ст.

Работа устройства газлифтного транспортирования сопровождается образованием газовой полости в нижнем трубопроводе 2 высотой hгп=0.36 м. При этом устанавливается соотношение объемных расходов газа и жидкости q=3.6, что вполне объяснимо возможным несоответствием оптимальному режиму и зависимостью q в степени 2.5 от диаметра трубопровода. При этом транспортирование твердых включений (полистирол плотностью ρтв=1050 кг/м3 с размером гранул 3×3.5 мм) осуществляется при соотношении объемных расходов твердого и жидкости Т:Ж=1:10 или коэффициенте кратности k=10 (показывающем во сколько раз в смеси содержится больше воды по сравнению с твердым). В известных решениях при такой степени погружения q больше 10, а для получения k=7, например, при q=4 требуется h/(h+H)=0.6.

Пример 2. В условиях примера 1, но при уменьшенном заглублении емкости до h=0.13 м основные параметры устройства составляют: высота верхнего 1 трубопровода (h+H)=0.42 м; высота нижнего 2 трубопровода (hж-h+hн)=1.26 м; степень погружения h/(h+H)-0.31; безразмерное заглубление h/hж=0.12; отношение (h+L)/(h+H)=2.64. При этих параметрах устройства расход газа увеличивается до 19 мл/с (н.у.). Его работа сопровождается образованием газовой полости в нижнем трубопроводе 2 высотой hгп=0.25 м, незначительным понижением q=3.2 и уменьшением продолжительности цикла до 4 с (транспортирование твердого не проводилось).

Избыточные давления в пределах цикла колеблются на линии нагнетания (в ресивере) в диапазоне 220÷430 мм вод.ст., в емкости 3 в диапазоне 0÷340 мм вод.ст.

Пример 3. В условиях примера 1, но при уменьшенном заглублении емкости до h=0.035 м, основные параметры устройства составляют: высота верхнего 1 трубопровода (h+H)=0.325 м; высота нижнего 2 трубопровода (hж-h+hн)=1.31 м; степень погружения h/(h+H)=0.11; безразмерное заглубление h/hж=0.32; отношение (h+L)/(h+H)=3.41. При этих параметрах устройства расход газа уменьшается до 12 мл/с (н.у.). Его работа сопровождается образованием газовой полости в нижнем трубопроводе высотой hгп=0.11 м, а также существенным увеличением q=8 и сокращением продолжительности цикла до 2 с (транспортирование твердого не проводилось). Избыточные давления в пределах цикла колеблются на линии нагнетания (в ресивере) в диапазоне 240÷260 мм вод.ст., в емкости в диапазоне 50÷100 мм вод.ст.

Этот пример подтверждает возможность работы предлагаемого устройства при малых степенях погружения (порядка 0.1), что невозможно в известном решении, так как для его нормальной работы требуется отношение h/(h+H) больше 0.4.

Пример 4. В условиях примера 1, но при увеличенных высоте подъема Н на 0.32 м и глубине погружения емкости до h=0.26 м, основные параметры устройства составляют: высота подъемной трубы Lт=1.82 м; высота верхнего трубопровода (h+H)=0.99 м; степень погружения h/(h+H)=0.26; безразмерное заглубление h/hж=0.24; отношение (h+L)/(h+H)=1.12. При этих параметрах устройства требуется увеличение расхода газа до 104 нм3/с, обеспечиваемого медицинским компрессором УК 40-2М. При этих условиях работа предлагаемого устройства сопровождается образованием газовой полости в нижнем трубопроводе 2 высотой hгп=0.39 м, существенным увеличением значений q свыше 10 и повышением продолжительности цикла до 5.5 с (транспортирование твердого не проводилось).

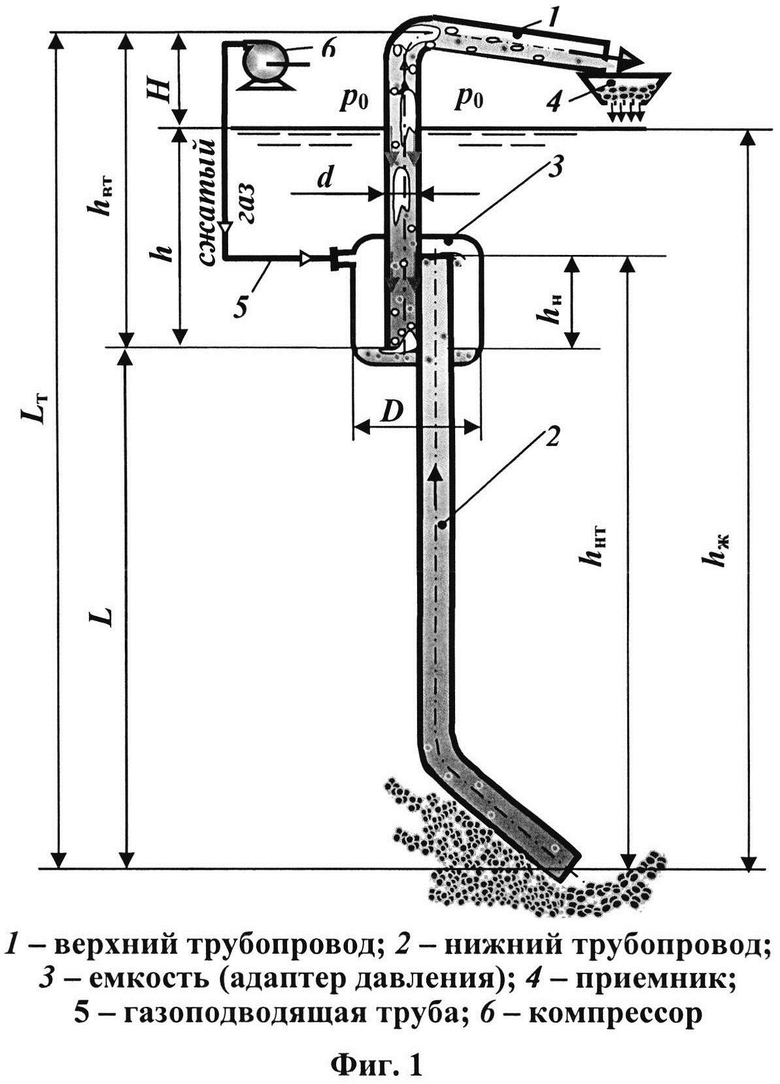

Результаты, полученные в примерах 1÷4 (табл. 1), приведены на фиг. 4. Здесь же для сравнения представлены результаты исследований известных устройств газлифтного транспортирования для высотного и глубоководного подъема (табл. 2 п/п №№1÷117).

Из анализа полученных результатов можно определить область использования предлагаемого устройства, которая находится в диапазоне изменения (h+L)/(h+H) от 1 до 3.5, и оценить эффективность его использования.

На фиг. 5 приведены сравнительные результаты по значениям η предлагаемого устройства (примеры 1÷3 табл. 1) и известных устройств по п/п №№1÷8, 73÷77, 106÷114 табл. 2.

Пример 5. На том же устройстве, использованном в примере 4, но при следующих параметрах: погружение емкости на глубину h=0.62 м; высота верхнего 1 трубопровода (h+H)=1.26 м; высота нижнего 2 трубопровода (hж-h+hн)=0.71 м; степень погружения h/(h+H)=0.49; безразмерное заглубление h/hж=0.56; отношение (h+L)/(h+H)=0.88. При этом из-за прорыва газа через нижний срез нижнего трубопровода 2 транспортирование жидкости не осуществляется. Подъем газа в толще воды (за пределами подъемной трубы) происходит в виде больших грибообразных пузырей. Очевидно, следует не допускать заглубления емкости на глубину, при которой высота верхнего 1 трубопровода (h+H) превышает высоту заглубления подъемной трубы hж (в этом примере (h+H)=1.26 м против hж=1.11 м) или их отношения (h+Н)/hж больше 1.

Результаты испытаний известных установок, приведенные в табл. 2, обработаны с точностью ±20% в виде зависимостей q=1.5⋅[(h+L)/{h+H)]-2.2 для высотного подъема до (h+L)/(h+H)=1 и q=1.2+0.3⋅(h+L)/(h+H) для глубоководного подъема при (h+L)/(h+H) больше 1. Их графическая иллюстрация представлена на фиг. 4. Для высотного подъема полученная зависимость согласуется с известной q=[h/(h+H)-2.5 [8] (при максимальном режиме). Наличие этих зависимостей позволяет оценить область использования устройств газлифтного транспортирования и прогнозировать их рабочие характеристики, в том числе и предлагаемого устройства.

Анализ результатов исследований для значения (h+L)/(h+H)=2.7 предлагаемого устройства (см. п/п №2 табл. 1) и известного (см. п/п №54 табл. 2) показывает, что в предлагаемом устройстве снижение степени погружения более чем в два раза (0.873:0.31=2.82) достигается при незначительном увеличении расходной характеристики q (3.2 против 2.7).

Результаты обработки немногочисленных опытных данных известных устройств с целью установления закономерности кпд от отношения (h+L)/(h+H) представлены на фиг. 5 и свидетельствуют об их несогласованности из-за отсутствия прозрачности их получения. В связи с этим можно сделать вывод лишь о том, что рассчитанные по уравнению (2) данные предлагаемого устройства находятся в области существующих значений кпд известных устройств.

Таким образом, использование предлагаемого технического решения позволяет снизить глубину ввода сжатого газа более чем в два раза при незначительном увеличении расходной характеристики, что дает возможность использовать низконапорные нагнетательные машины вместо высоконапорных, сократить длину газовых коммуникаций и снизить эксплуатационные затраты на их обслуживание.

Источники информации

1. Папаяни, Ф.А., Козыряцкий, Л.Н., Пащенко, B.C., Кононенко, А.П. Энциклопедия эрлифтов. Донецк: Информатик, 1995 - 592 с.

2. Суреньянц, Я.С. Эрлифты. М - Л.: Стройиздат, 1940 - 84 с.

3. Спотт, С. Содержание рыбы в замкнутых системах. / Пер. с англ. М.: Легкая и пищевая промышленность, 1983 - 192 с.

4. Логвинов, Н.Г. Исследование динамики эрлифтов с целью создания автоматизированных гидроподъемов шахт большой глубины / Автореферат дисс. на соиск. уч. ст. д.т.н. Донецк, 1972 - 62 с.

5. Аренс, В.Ж., Исмагилов, Б.В., Шпак, Д.Н. Скважинная гидродобыча твердых полезных ископаемых. М.: Недра, 1980 - 229 с.

6. Антонов, Я.К., Козыряцкий, Л.Н., Малашкина, В.А., Холмогоров, А.П., Хунис, Я.Е. Гидроподъем полезных ископаемых. М.: Недра, 1995 - 173 с.

7. Эрлифт. Производственная компания «Горный родник». [Электронный ресурс] - Режим доступа: http://www.nasosnaya-stantsiya.ru/zdanie-nasosnoj-stanczii.html

8. Смолдырев, А.Е. Трубопроводный транспорт / изд. 3-е, перер. и дополн. – М.: Недра, 1980. - 214 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ газлифтного подъема гидросмеси и устройство для его осуществления | 1979 |

|

SU883449A1 |

| ПУЗЫРЬКОВАЯ ГАЗЛИФТНАЯ СИСТЕМА И ПУЗЫРЬКОВЫЙ ГАЗЛИФТНЫЙ СПОСОБ | 2012 |

|

RU2580573C2 |

| СПОСОБ РАБОТЫ МОРСКОГО ЭРЛИФТА И СИСТЕМА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2321748C2 |

| Газлифтная установка | 1986 |

|

SU1430612A1 |

| СПОСОБ СОЗДАНИЯ ГАЗЛИФТНОГО ПОТОКА В ПОГРУЖЕННОЙ В ЖИДКОСТЬ ТРУБЕ | 1990 |

|

RU2020291C1 |

| СПОСОБ СОЗДАНИЯ ГАЗЛИФТНОГО ПОТОКА | 1991 |

|

RU2020287C1 |

| Способ разработки газогидратной залежи | 1990 |

|

SU1758213A1 |

| СПОСОБЫ ЗАПУСКА ГЛУБОКОВОДНОГО ЭРЛИФТА | 2009 |

|

RU2471071C2 |

| СПОСОБ ЭЛЕКТРИФИКАЦИИ ТЕХНОЛОГИИ ПОДВОДНОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ И СИСТЕМА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2321747C2 |

| МНОГОСТУПЕНЧАТЫЙ ЭРЛИФТ | 2001 |

|

RU2208186C2 |

Изобретение относится к устройствам для газлифтного транспортирования жидкости, в том числе с твердыми включениями, и может быть использовано для глубоководной добычи полезных ископаемых со дна водоемов, из скважин и т.п. Устройство содержит опущенную в жидкость до места забора гидросмеси и выведенную выше поверхности жидкости подъемную трубу. Труба состоит из нижнего трубопровода (2), верхнего трубопроводов (1) и погруженной в жидкость емкости (3) с внутренним размещением нижнего среза трубопровода (1) в ее донной части, а верхнего среза трубопровода (2) в ее верхней части. Устройство включает газоподающую трубу (5) со сжатым газом. Труба (5) подведена к емкости (3) с образованием в верхней части трубопровода (2) газовой полости. Емкость (3) может быть погружена в жидкость в диапазоне изменения глубин: от максимальной величины, при которой высота трубопровода (1) не превышает соизмеримую с высотой погружения подъемной трубы высоту слоя жидкости над нижней границей газовой полости в трубопроводе (2), до минимальной высоты, составляющей от высоты трубопровода (1) долю, определяемую отношением площадей сечений этого трубопровода (1) и емкости (3). Изобретение позволяет снизить глубину ввода сжатого газа более чем в два раза при незначительном увеличении расходной характеристики, что дает возможность использовать низконапорные нагнетательные машины вместо высоконапорных, сократить длину газовых коммуникаций и снизить эксплуатационные затраты на их обслуживание. 5 ил., 2 табл.

Устройство для газлифтного транспортирования, содержащее опущенную в жидкость до места забора гидросмеси и выведенную выше поверхности жидкости подъемную трубу, состоящую из нижнего и верхнего трубопроводов, погруженной в жидкость емкости с внутренним размещением нижнего среза верхнего трубопровода в ее донной части, а верхнего среза нижнего трубопровода в ее верхней части, газоподающую трубу со сжатым газом, отличающееся тем, что газоподающая труба со сжатым газом подведена к погруженной в жидкость емкости с образованием в верхней части нижнего трубопровода газовой полости, причем емкость может быть погружена в жидкость в диапазоне изменения глубин: от максимальной величины, при которой высота верхнего трубопровода не превышает соизмеримую с высотой погружения подъемной трубы высоту слоя жидкости над нижней границей газовой полости в нижнем трубопроводе, до минимальной высоты, составляющей от высоты верхнего трубопровода долю, определяемую отношением площадей сечений этого трубопровода и емкости.

| SU 1465620 A2, 15.03.1989 | |||

| Способ газлифтного транспортирования жидких сред | 1984 |

|

SU1288370A1 |

| СПОСОБ ЗАПУСКА И ФУНКЦИОНИРОВАНИЯ МОРСКОГО ЭРЛИФТА И СИСТЕМА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2346160C2 |

| ЧЕСАЛЬНО-ЛЕНТОЧНЫЙ АГРЕГАТ | 0 |

|

SU303376A1 |

Авторы

Даты

2017-06-29—Публикация

2016-09-19—Подача