Изобретение относится к области охраны окружающей среды, а именно эксплуатации объектов по переработке радиоактивных материалов, их транспортированию, изоляции, и может быть использовано при снятии с эксплуатации реакторов с графитовым замедлителем.

Реализация данного изобретения может обеспечить повышение уровня экологической безопасности объектов атомной промышленности и сокращение объемов отходов, требующих долговременного контролируемого хранения.

Проблема массового вывода из эксплуатации ядерно- и радиационно-опасных объектов (ЯРОО) является одной из актуальных задач, требующих эффективных и экономически обоснованных решений. На сегодняшний день в РФ уже остановлено и подлежат выводу из эксплуатации более 120 объектов, в том числе энергоблоки АЭС, промышленные уран-графитовые реакторы, исследовательские реакторы, и стенды, и корабли с ядерными энергетическими установками.

По оценкам экспертов в мире было введено в эксплуатацию около 260 энергетических, промышленных и экспериментальных уран-графитовых реакторов. В них находится около 260000 т облученного графита. Это количество будет постоянно расти по мере вывода из эксплуатации реакторов и строительства новых газоохлаждаемых реакторов IV поколения.

В настоящее время в РФ имеется около 27000 т графита в работающих реакторах типа РБМК, 30000 т - в промышленных реакторах и 2500 т - в промышленно-энергетических реакторах (Бушуев А.В., Кожин А.Ф., Зубарев В.Н. и др. Радиоактивное загрязнение отработавшего реакторного графита / Атомная энергия, 2014, т. 117, вып. 3, с. 156-159).

В связи с выводом из эксплуатации встала проблема поиска способа обращения с облученным графитом.

Отметим, что в процессе снятия с эксплуатации генерируется значительное количество новых радиоактивных отходов с более сложным составом по сравнению с отходами, образуемыми при штатной эксплуатации этих установок.

Наибольшую проблему при переработке облученного графита представляют радионуклиды 14С, 3Н, 36Cl, образующиеся в графите в процессе активации примесей, а также 137Cs, 90Sr, 60Со, изотопы плутония, америция и других элементов, попадающих в графит из топлива и конструкционных материалов. (Вклад 14С в активность графита является преобладающим из-за длительного периода полураспада 14С, равного 5760 лет.)

В настоящее время предложены различные способы переработки облученного графита. Эти способы базируются на использовании разнообразных физико-химических процессов, большинство из которых предусматривает сжигание всей массы графита. Однако все они имеют свои недостатки, и их применение не решает всего комплекса проблем, связанных с распространением радиоактивных веществ.

При сжигании всей массы облученного графита можно улавливать CO2 (в том числе 14С) с помощью Са(ОН)2, но при этом из 1 м3 графита (2,2 т) образуется в несколько раз больше карбоната кальция - 18,3 т.

Для решения поставленной задачи в изобретении (Патент RU 2169230, опубл. 27.10.2002, БИ №30) описан способ, включающий измельчение отходов реакторного графита, введение в измельченные отходы порошкообразного алюминия, диоксида титана или оксида хрома и модификатора. Приготовленную смесь помещают в контейнер и поверх смеси располагают слой воспламенительного состава с температурой горения не ниже 2500 К. Термическую обработку смеси проводят в инертной атмосфере, в режиме само распространяющегося высокотемпературного синтеза (СВС) с образованием карбидооксидного материала.

Недостатками способа являются: высокие теплопотери в зоне контакта реагирующей смеси со стенками контейнера. Реакция в этой зоне протекает не полностью, и не весь графит связывается в карбидооксидном материале, из-за чего происходит частичное осыпание графита с поверхности блока. Способ не предназначен для переработки отходов реакторного графита, содержащих фрагменты реакторных конструкций.

Согласно другому способу (Патент Ru 2321907, опубл. 10.04.2008) в смесь измельченных отходов реакторного графита с порошкообразным алюминием, рутиловым концентратом и модификатором дополнительно включают фрагменты реакторных конструкций. Воспламенительный состав размещают по всей высоте цилиндрической полости, расположенной на осевой линии загруженной в контейнер смеси, подлежащей термической обработке. Изобретение позволяет увеличить содержание высокоактивных отходов в конечном продукте, улучшить структуру конечного продукта, предотвратить попадание радионуклидов в окружающую среду.

Недостатками данного способа являются необходимость предварительного измельчения и использование высоких температур (2500°K), что отрицательно сказывается на ресурсе оборудования и усложняет системы газоочистки отходящих потоков газа.

Наиболее близким к заявляемому изобретению является способ (Р Poncet В. Treatment of Irradiated Graphite from French Bugey Reactor / Proc. Intern. Conf. "Waste Management’13", Feb. 24-28, 2013, Phoenix, Arizona, USA, Report 13424, p. 6.), разработанный французской фирмой EDF и шведской фирмой Студсвик.

Обработку графита проводят в паровом реформере BSSR (bench-scale steam reformer), через который пропускают газовую смесь различного состава при температурах до 1300°C над однородными по размеру (от 2380 до 4000 мкм) частицами графита.

Газы пропускают с высокой скоростью до 300 см/мин и более низкой скоростью 60 см/мин в течение различных периодов времени вплоть до 18 часов. Графит размалывают, отсеивают нужную фракцию и 30 г этой фракции помещают в кварцевую трубку.

Выходящие из BSSR газы проходят через конденсор, где улавливаются тритий и пар. Оставшиеся газы направляются в барботеры, где захватываются 14С в форме Na2CО3 и 36Cl в форме NaCl, а также остатки трития в виде воды. Из барботеров газы поступают в термический окислитель (ТО) для того, чтобы окислить до H2O и CO2 оставшиеся 14С и 3Н, то есть включение ТО гарантирует, что 14С и 3Н не выходят за пределы установки.

Эксперимент по газификации графита показал, что при высокой скорости потока газовой смеси (300 см/мин) в течение шести часов скорость газификации графита равна 1,35 г/ч при 1100°C и составе газа 60% пара и 40% кислорода. Это в 8 раз выше скорости газификации 0,16 г/ч для 900°C и 100% пара.

Таким образом приемлемая скорость газификации графита достигается при 1100°C и использовании вместе с паром кислорода (1,35 г/ч).

Эксперименты по очистке графита от радионуклидов проводили его обжиганием при 900-1300°C в течение 6-18 часов с низкой скоростью инертного газа-носителя (60 см/мин) и низкой концентрацией окисляющего газа. Цель эксперимента - удалить летучие радионуклиды с минимальной потерей массы облученного графита до 5%.

Эксперименты показали, что более высокая температура и более длительный по времени обжиг оказались эффективными, и тритий был почти полностью удален, а 14С был извлечен из графита примерно на 80%. Изменение состава газа окисляющего и восстанавливающего привели к минимальной потере массы графита, примерно 3,3%.

Данный способ по своей технической сущности и достигаемому эффекту наиболее близок к заявляемому и выбран в качестве прототипа.

Недостатками данного способа являются:

- необходимость измельчения графита для увеличения скорости горения;

- высокие температуры обработки, что отрицательно сказывается на ресурсе оборудования и усложняет системы газоочистки отходящих потоков газа.

Другим существенным недостатком способа является тот факт, что в случае наличия в смеси с графитом элементов конструкционных материалов использование данного способа не позволяет достичь необходимой степени дезактивации собственно графита и таким образом перевести реакторный графит в категорию средне- и низкоактивных отходов, подлежащих приповерхностному хранению.

Использование дополнительной операции дезактивации перед сжиганием неминуемо приводит к образованию дополнительного объема вторичных отходов (как правило жидких) и, соответственно, росту суммарных затрат на переработку графита.

При этом использование высоких температур на следующей стадии отрицательно сказывается на ресурсе оборудования.

Задача, решаемая предлагаемым изобретением, заключается в максимальном сокращении объема образующихся твердых отходов (собственно графита после обработки) и объема вторичных отходов, содержащих радионуклиды 14С, в виде карбоната кальция.

Использование заявляемого метода дает положительный технический результат и в тех случаях, когда наряду с радионуклидами, образующимися в графите в результате активации примесей (14С, 3Н, 36Cl), присутствуют и нуклиды плутония, америция и других элементов, попадающих в графит из ядерного топлива и конструкционных материалов.

Для достижения такого технического результата в предлагаемом способе проводятся:

- обработка графита реагентами, разрушающими его поверхностный слой, и удаление полученного продукта, содержащего радиоактивные нуклиды, с поверхности графита;

- в качестве реагентов, разрушающих поверхностный слой графита, используют вещества, образующие соединения внедрения графита;

- удаление разрушенного поверхностного слоя путем механической обработки;

- удаление с поверхности реакторного графита 5÷10 мм слоя с иммобилизацией в отдельный продукт содержащегося в нем углерода-14;

- иммобилизация углерода-14 путем сжигания с последующим поглощением образующегося углекислого газа;

- термообработка графита при температуре 700÷800°C.

В отличие от одностадийного процесса сжигания предлагаемый способ обеспечивает условия для последующей обработки графита, при которых в отдельный продукт минимального объема попадает 14С, а процесс сжигания проводится при более низких температурах по сравнению с прототипом.

Иными словами, появляется возможность фракционирования 14С, продуктов деления и трансурановых элементов для раздельной обработки и хранения образующихся отходов.

В числе других задач, решаемых изобретением, отметим упрощение процесса газоочистки, увеличение ресурса оборудования и повышение безопасности обслуживающего персонала при выполнении работ в ходе снятия объекта с эксплуатации.

Способ осуществляют следующим образом.

Облученный графит обрабатывают азотной кислотой (75-100%) или смесью азотной кислоты с перекисью водорода. Полученный продукт (раствор кислоты, содержащий радиоактивные нуклиды) удаляют с поверхности графита. Вместе с раствором происходит удаление не только продуктов деления и трансурановых элементов, содержащихся на поверхности реакторного графита, но также 36Cl, образующегося в поверхностном слое реакторного графита в процессе активации примесей.

Обработанный таким образом облученный графит подвергают обжигу в атмосфере воздуха при температуре 700-800°C в течение 1-2 часов. Потеря массы графита при выборе оптимальных условий составляет не более 5-12% от исходной, что вполне достаточно для полного удаления долгоживущего радионуклида 14С, который в виде CO2 улавливается с помощью Са(ОН)2. При этом масса вторичных отходов (карбоната кальция) снижается в 10-20 раз.

По сравнению с прототипом на стадии предварительной подготовки достигаются дезактивация поверхности облученного графита и удаление фрагментов реакторных конструкций с образованием минимального объема твердых отходов, направляемых на хранение/захоронение.

Таким образом, на следующей стадии сжигания поверхностного слоя графита концентрация радионуклидов в газовой фазе будет снижена в 50 и более раз. Соответственно, и количество вторичных отходов на этой операции существенно снижается. Под вторичными отходами в данном случае имеются в виду растворы из барботеров очистки газовой фазы и твердые отходы - металлокерамические или тканевые фильтры, требующие замены и поступающие на утилизацию.

На операции сжигания потеря массы графита составляет не более 5-10%.

Важным преимуществом заявляемого способа является возможность использования процесса сжигания при более низких температурах. Это приводит к упрощению процессов газоочистки и резкому сокращению объемов вторичных отходов. Снижение температуры способствует и повышению ресурса оборудования, что делает предложенный способ более привлекательным и дешевым по сравнению с теми, которые предлагались ранее.

Вышеизложенное иллюстрируется, но не ограничивается, следующими примерами.

Пример 1

Цилиндрический образец реакторного графита марки ГР-280 диаметром 14 мм и высотой 16 мм был обработан 90% азотной кислотой в течение 5 суток, после чего промыт, высушен и подвергнут термообработке при 750°C в течение 2 часов.

Потеря массы после проведения указанных операций составила 52% от исходной.

Пример 2

Цилиндрический образец реакторного графита марки ГР-280 диаметром 14 мм и высотой 16 мм был обработан кипящей 90%-й азотной кислотой в течение 0,5 часа, после чего промыт, высушен и подвергнут термообработке при 750°C в течение 1 часа.

Потеря массы после проведения указанных операций составила 9% от исходной.

Пример 3

Цилиндрический образец реакторного графита марки ГР-280 диаметром 14 мм и высотой 16 мм был обработан 90% азотной кислотой в течение 5 суток, после чего промыт, высушен и подвергнут термообработке при 750°C в течение 1 часа.

Потеря массы после проведения указанных операций составила 22% от исходной.

Средняя толщина слоя разрушенного графита в приведенных примерах составила 2÷3 мм.

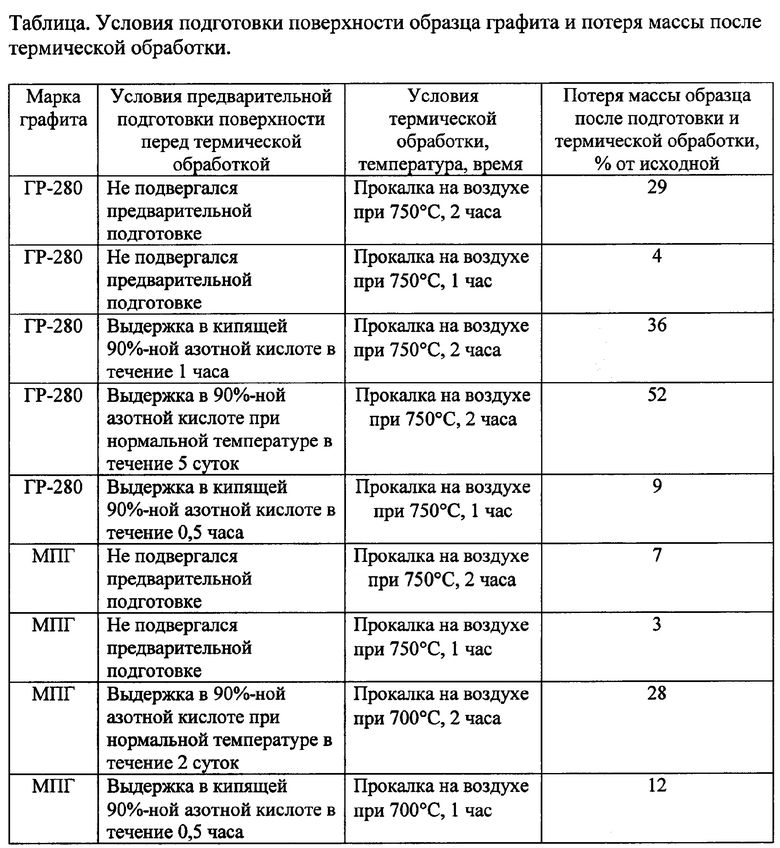

Потеря массы после проведения указанных операций составила 9% от исходной, и при этом становится возможным полное удаление долгоживущего 14С, который в виде CO2 улавливается в виде карбоната кальция с помощью Са(ОН)2. В данном примере масса вторичных отходов (карбоната кальция) снижается примерно в 10 раз. Результаты некоторых других экспериментов представлены в таблице.

Необходимо отметить, что процесс сжигания проводился при температурах более низких по сравнению с прототипом, что способствует повышению ресурса оборудования и делает предложенный способ более привлекательным и дешевым.

Пример 4

Цилиндрический образец реакторного графита марки ГР-280 диаметром 14 мм и высотой 16 мм был подвергнут контакту с модельным раствором, содержащим смесь радионуклидов. После двух суток образец был извлечен из раствора и высушен.

Уровень загрязненности поверхности графита составил 4570 α-частиц/см2/мин и 7200 β-частиц/см2/мин соответственно.

Испытуемый образец был помещен в раствор кипящей 90%-ной азотной кислоты и обрабатывался в течение 1 часа. После этого образец извлекли из раствора, промыли водой и очистили поверхность, убрав отслоившуюся часть толщиной около 2 мм. Образец еще раз промыли водой, высушили на воздухе и замерили удельную активность поверхности.

Уровень загрязненности поверхности графита после проведенной обработки составил менее 50 α-частиц/см2/мин и 120 β-частиц/см2/мин соответственно. Таким образом, был получен коэффициент дезактивации 90 и 60 по α и β нуклидам соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки отходов реакторного графита | 2021 |

|

RU2758058C1 |

| Способ обращения с отработавшим реакторным графитом ядерного уран-графитового реактора | 2018 |

|

RU2688137C1 |

| Способ подготовки графитовых радиоактивных отходов к захоронению | 2017 |

|

RU2660804C1 |

| СПОСОБ ОБРАБОТКИ ОБЛУЧЕННОГО РЕАКТОРНОГО ГРАФИТА | 2013 |

|

RU2546981C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ ЭЛЕМЕНТА КОНСТРУКЦИИ ЯДЕРНОГО РЕАКТОРА | 2018 |

|

RU2711292C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕСПЛАМЕННЫМ ГОРЕНИЕМ ОТХОДОВ РЕАКТОРНОГО ГРАФИТА | 2015 |

|

RU2644589C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТВЕРДЫХ РАДИОАКТИВНЫХ ОТХОДОВ ВЫСОКОЙ АКТИВНОСТИ | 2008 |

|

RU2383073C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ РЕАКТОРНОГО ГРАФИТА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2192057C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ РЕАКТОРНОГО ГРАФИТА | 2003 |

|

RU2242814C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕАКТОРНОГО ГРАФИТА | 2016 |

|

RU2658306C2 |

Изобретение относится к области охраны окружающей среды и может быть использовано при снятии с эксплуатации реакторов с графитовым замедлителем. Облученный графит перед термообработкой подвергают воздействию реагентов, разрушающих его поверхностный слой, содержащий радиоактивные нуклиды, и удаляют полученный продукт с поверхности графита. Обработанный таким образом облученный графит подвергают термообработке в атмосфере воздуха при температуре 700-800°C в течение 1-2 часов. Изобретение позволяет обеспечить повышение уровня экологической безопасности объектов атомной промышленности и сокращение объемов отходов, требующих долговременного контролируемого хранения. 5 з.п.ф-лы, 1 табл.

1. Способ переработки отходов реакторного графита, включающий его высокотемпературную обработку, отличающийся тем, что перед термообработкой графит подвергают воздействию реагентов, разрушающих его поверхностный слой, содержащий радиоактивные нуклиды, и удаляют полученный продукт с поверхности графита.

2. Способ по п. 1, отличающийся тем, что в качестве реагентов, разрушающих поверхностный слой графита, используют вещества, образующие соединения внедрения графита.

3. Способ по п. 1 отличающийся тем, что разрушенный поверхностный слой удаляют механической обработкой.

4. Способ по п. 1, отличающийся тем, что после предварительной обработки с поверхности реакторного графита удаляют слой 5-10 мм и проводят иммобилизацию углерода-14 в отдельный продукт.

5. Способ по п. 4, отличающийся тем, что иммобилизацию углерода-14 проводят путем сжигания с последующим поглощением образующегося углекислого газа.

6. Способ по п. 1, отличающийся тем, что термообработку графита осуществляют при 700-800°С.

| US 20140350320 A, 27.11.2014 | |||

| RU 2013105729 A, 20.08.2014 | |||

| ТЕРМИЧЕСКАЯ ДЕЗАКТИВАЦИЯ ГРАФИТА ВОССТАНАВЛИВАЮЩИМИ ГАЗАМИ | 2011 |

|

RU2574435C2 |

Авторы

Даты

2017-07-03—Публикация

2016-02-24—Подача