Изобретение относится к гидрометаллургии и может быть использовано при выщелачивании благородных металлов из руд, концентратов и хвостов обогащения.

Золото, металл крайне устойчивый к химическому воздействию, растворяется только в том случае, если раствор содержит окислитель и лиганд, связывающий золото в прочный комплекс. Ни один из компонентов по отдельности не эффективен. Сочетание лиганда и окислителя, обеспечивающих селективное растворение ценных компонентов, называется выщелачивающей системой.

Выбор определенной выщелачивающей системы зависит от различных факторов, в том числе от стоимости компонентов, технологичности, безопасности для окружающей среды и коррозии оборудования. Для горнодобывающих процессов основным фактором выбора часто является селективность, с которой выщелачивающая система воздействует на перерабатываемое сырье, и инертность в отношении технологического оборудования.

Для выщелачивания золота и серебра из минерального и вторичного сырья известно и в разной мере апробировано множество систем лиганд/окислитель: тиомочевина и тиоцианат с ионами трехвалентного железа, сульфит, тиосульфат натрия, сульфат меди (II) и аммиак в сочетании с кислородом, хлорид и гипохлорит натрия, бромат, бромид натрия и бром, йодид и йод и др.

В практической металлургии для извлечения золота из руд и концентратов наиболее широко используется система, представляющая собой сочетание цианида натрия (калия) в качестве лиганда с воздухом (кислородом) в качестве окислителя. Термодинамической основой предпочтительного применения цианидов является исключительная прочность образующихся комплексов. Даже сравнительно низкий окислительный потенциал кислорода в водных растворах (+0,4 В) при атмосферном давлении достаточен для окисления и перевода золота в цианистый комплекс.

Чрезвычайно низкая растворимость кислорода в водных растворах ограничивает кинетику цианистого выщелачивания, в т.ч. при высоких концентрациях цианида и при нагревании. Вследствие дисперсности и повышенной вязкости пульпы растворимость кислорода в ней еще более понижена, а диффузия к поверхности частиц золота затруднена. При переработке сульфидных концентратов частицы минералов заметно окисляются, на что расходуется кислород, а процесс растворения золота замедляется дополнительно. Поэтому при выщелачивании пульп особое значение приобретает непрерывное насыщение их кислородом.

Для увеличения скорости выщелачивания цианистые растворы насыщают кислородом под давлением из баллонов или проводят процесс в автоклавном режиме (1. Масленицкий И.Н., Чугаев Л.Г. и др. Металлургия благородных металлов. - М.: Металлургия, 1987 г., 366 с.).

Известны способы кучного выщелачивания золотосодержащих руд цианистыми растворами с повышенной концентрацией окислителя в растворе, достигаемой предварительным накислороживанием выщелачивающих растворов перед цианированием (2. Барченков В.В. Технология извлечения благородных металлов из руд и концентратов с применением активированного угля. - Улан-Удэ: 1997. - С. 68-70. 3. Фазлуллин М.И. Кучное выщелачивание благородных металлов. - М.: Академия горных наук, 2001. - С. 215-221, 441-448).

Среди способов интенсификации процессов выщелачивания весьма привлекательны способы с применением ультразвуковых воздействий. Ультразвуковая обработка позволяет освобождать поверхность рудных частиц от всевозможных минеральных покрытий, снижать диффузионные сопротивления в растворах, ускорять обновление растворов вокруг частиц, интенсивно накислороживать растворы и, в ряде случаев, существенно сокращать длительность выщелачивания (4. Черных С.И., Рыбакова О.И., Лебедев Н.М., Жирнова Т.И. К вопросу изучения влияния ультразвука, магнитных полей и электрического тока на флотацию золота. Цветная металлургия 6, 2003, с. 15).

Отмеченные приемы интенсификации цианирования сопряжены с дополнительными затратами, аппаратурно усложняют процесс и, вместе с тем, ускоряют выщелачивание незначительно.

Более радикальная интенсификация достигается при использовании альтернативных растворимых и нерастворимых окислителей.

Известен способ кучного выщелачивания золота, включающий обработку минерального сырья выщелачивающим раствором в два этапа; при этом на втором этапе используют раствор, содержащий цианид и перекись водорода, причем концентрация цианида натрия достигает 0,1%, а количественное соотношение цианида и перекиси водорода составляет от 5:1 до 10:1 (5. Патент РФ 2361076).

Данный способ рекомендуется для кучного выщелачивания золота и предполагает использование доступного окислителя. В указанном диапазоне соотношений концентраций цианида и перекиси достигается весьма существенное ускорение выщелачивания.

Наиболее близким к предлагаемому является способ выщелачивания золота из руд цианистыми растворами с применением заменителей кислорода, таких как перекись натрия, перекись бария, озон, бромистый цианид (6. Стрижко Л.С. Металлургия золота и серебра. - М.: МИСИС, 2001. - С. 39). Перекись натрия и бромистый цианид хорошо растворимы в водных растворах. Их применение позволяет резко повысить окислительный потенциал системы в сравнении с кислородом. Озон растворяется в меньшей степени, но его исключительно высокая окисляющая способность также способствует интенсификации цианирования. Перекись бария плохо растворима, но, с некоторой скоростью, разлагается с выделением кислорода, чем и способствует повышению скорости выщелачивания.

Недостатком указанного способа является недостаточное ускорение процесса.

Настоящее изобретение направлено на увеличение скорости выщелачивания золота и серебра и сокращение продолжительности процесса.

Технический результат заключается в создании оптимального значения окислительного потенциала выщелачивающей системы, достигаемого совокупным повышением концентраций цианида, перекиси водорода и нагревом выщелачивающего раствора, обуславливающих, в итоге, ускорение процесса цианирования.

Указанная задача достигается при использовании способа извлечения золота и серебра из руд и концентратов, включающего обработку исходного сырья выщелачивающим раствором, содержащим цианид и окислитель, отличающегося тем, что окислитель добавляют в количестве, обеспечивающем окислительно-восстановительный потенциал выщелачивающего раствора положительнее - 0,3÷-0,5 В, концентрация цианида в выщелачивающем растворе составляет 1-10 г/л, а выщелачивание ведут при температуре 40-60°С. В частном случае в качестве окислителя используют перекись водорода с концентрацией в выщелачивающем растворе 1-3 г/л.

Как отмечено выше, ускорение процесса цианистого выщелачивания благородных металлов достигается повышением концентраций участвующих в реакции реагентов в выщелачивающем растворе - цианида и окислителя, а также интенсификацией перемешивания и повышением температуры. В традиционных режимах цианирования лимитирующим фактором растворения золота и серебра является концентрация кислорода (окислителя) в выщелачивающих растворах. В этих условиях повышение концентрации только цианида положительного эффекта не приносит. Повышение температуры ускоряет собственно химическую реакцию, но по известным физическим законам сопровождается резким снижением растворимости кислорода в выщелачивающем растворе. По указанной причине на практике процесс ведут без целевого нагрева.

В способах, предусматривающих использование альтернативных, более действенных окислителей, авторы усматривают и обсуждают ускорение процесса в целом, достигаемого только повышением окислительного потенциала выщелачивающей системы. Появляющаяся при этом возможность и целесообразность дополнительного ускорения процесса за счет двух других факторов - концентрации цианида и температуры не используется.

При анализе выщелачивающей системы следует обратить внимание на двойственную роль окислителя. Целевое назначение кислорода и альтернативных окислителей - акцептировать электроны, донором которых является окисляемое золото.

Чем активнее окислитель, чем выше его окисляющая способность и концентрация в выщелачивающем растворе, тем большей скорости окисления следует ожидать. Вместе с тем, при достаточном окислительном потенциале, например в присутствии перекиси водорода, помимо золота, может окисляться и цианид:

Приведенная реакция является химической основой широко используемого метода обезвреживания сбросных цианистых растворов (7. Патент США N 3617567).

Таким образом, само по себе введение более сильного, чем кислород, окислителя, являясь основой ускорения цианистого выщелачивания, имеет ограничение. Вполне очевидно, что ограничивающим фактором является окислительно-восстановительный потенциал (ОВП) выщелачивающей системы. Этот параметр должен обеспечивать интенсификацию окисления золота (реакция 1), но быть меньше значения, при котором становится возможным окислительное разложение цианида (реакция 2).

Окислительные потенциалы известных и отмеченных выше окислителей и их предельные концентрации различны. В практическом применении критерием является значение ОВП, являющееся производным от значения стандартного ОВП окислителя и его концентрации в выщелачивающей системе. Значения стандартных значений ОВП полуреакций окисления золота и циан-иона, а также ОВП, характеризующие окислительный потенциал кислорода, перекиси, бромат-иона, озона, приведены в таблице.

Из приведенных данных следует, что:

- термодинамически в цианистом растворе золото окислить легче, чем циан-ион;

- кислород по значению ОВП значительно уступает альтернативным окислителям.

Специальные исследования показали, что независимо от вида используемого окислителя, но при разных концентрациях, окислительное разложение цианида наблюдается при достижении ОВП -0,3÷-0,5 В. Очевидно, что при цианировании концентрация альтернативного окислителя должна быть меньше, чем та, при которой достигается данный ОВП.

При выборе альтернативного окислителя предпочтение следует отдавать перекиси водорода, как наиболее доступного и экологически нейтрального реагента. Опыты показали, что при замене кислорода перекисью при прочих равных условиях наблюдается ускорение растворения золота в 1,5-2 раза. Заметное окисление цианида начинается при концентрации перекиси 3-5 г/л; это соответствует значению ОВП - 0,4 В.

Чрезмерно высокий ОВП озона и высокая стоимость исключает его использование, а перекись бария плохо растворима и фактическое ускорение процесса при использовании данного окислителя существенно меньше, чем при использовании перекиси водорода или бромата.

Повышенная до допустимого уровня концентрация окислителя предоставляет возможности дополнительно ускорить процесс выщелачивания использованием более концентрированных по цианиду растворов. Исследованиями установлено, что в растворах с концентрацией NaCN от 1 до 10 г/л при использовании разных окислителей скорость выщелачивания золота возрастает еще в 1,3-1,5 раза. Использование более высоких концентраций цианида положительного эффекта не оказывает.

При использовании альтернативного окислителя становится целесообразным для ускорения процесса использовать еще один технологический фактор - нагревать пульпу. В соответствии с известными физико-химическими законами скорость большинства химических превращений резко возрастает при повышении температуры. Целевые опыты подтвердили, что при прочих равных условиях цианистое выщелачивание золота и, особенно, серебра при нагревании с 20 до 50°С протекает в 2-3 раза интенсивнее. Чрезмерное повышение температуры технологически неприемлемо и экономически неоправданно. При температуре выше 60°С наблюдается интенсивное испарение растворов и усиливается нежелательная реакция разложения цианида.

Примером реализации предлагаемого способа служат результаты цианистого выщелачивания гравитационных концентратов на опытном участке ООО «Березовский рудник».

Исходный концентрат после усреднения содержал 130 г/т золота и 85 г/т серебра. Золото преимущественно свободное, серебро - металлическое и сульфидное. Крупность исходного материала - 2 мм. Основные минеральные составляющие: пирит (более 90%), галенит, халькопирит, кварц, техногенное железо.

Порции концентрата массой по 300 кг измельчали в мельнице периодического действия в цианистом растворе в течение 1 часа и перемешивали в реакторе с механической мешалкой еще 5 часов. Суммарная продолжительность цианирования при Ж:Т=3:1 и рН=10-11 составила 6 часов.

В опыте по базовому способу окислителем служил кислород воздуха. Ранее установлено, что при указанных условиях базового способа извлечение золота и серебра в раствор достигало 98% и 25% соответственно. Причиной низкого извлечения серебра является его сульфидная форма, весьма устойчивая к воздействию цианистых растворов.

В качестве альтернативного окислителя использовали перекись водорода, перекись натрия, бромат калия, перекись бария, а также кислород из баллона. Расход указанных реагентов контролировали по величине потенциала инертного индикаторного электрода в паре с хлор-серебряным электродом сравнения. При использовании кислорода интенсивность продувки составляла 1 кг/ч.

В опытах с повышенной температурой использовали предварительно нагретые растворы, а по ходу процесса температуру поддерживали автоматически с помощью внешнего источника тепла.

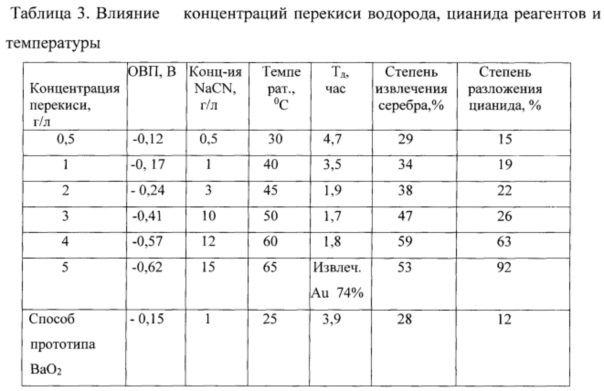

По ходу опытов отбирали пробы растворов, в которых методом атомной адсорбции определяли содержание золота, серебра и цианида. С учетом полученных данных рассчитывали извлечение металлов в раствор и степень разложения цианида. По итогам опытов сопоставляли продолжительность цианирования (Тд), достаточную для достижения указанного выше извлечения золота (98%) в раствор в разных условиях. Данный показатель использовали в качестве критерия скорости. В опытах варьировали типом и концентрациями окислителя, концентрацией цианида и температуры. Условия опытов и результаты приведены в таблицах. Значения потенциалов приведены в отношении к нормальному водородному электроду.

В первой серии опытов проводили цианирование с различными окислителями, расход которых соответствовал указанному значению ОВП.

Во второй серии опытов оценили совокупное влияние концентрации перекиси водорода, цианида реагентов и температуры на скорость выщелачивания золота. При этом сравнили степень выщелачивания серебра. В способе прототипа рассмотрели вариант использования в качестве окислителя перекиси бария.

При повышенной концентрации перекиси (5 г/л) основная часть цианида окислилась, а извлечение золота не превысило 75%.

Сопоставительный анализ известных технических решений, в т.ч. способа, выбранного в качестве прототипа, и предлагаемого изобретения позволяет сделать вывод, что именно совокупность заявленных признаков обеспечивает достижение усматриваемого технического результата. Реализация предложенного технического решения за счет повышенного окислительного потенциала выщелачивающей системы, в частности при использовании перекиси водорода, повышенной концентрации цианида и нагрева позволяет увеличить скорость выщелачивания золота и серебра в раствор в 2-3 раза по сравнению со способом прототипа. В рекомендуемом диапазоне параметров выщелачивающая система удовлетворительно сохраняет свои функциональные свойства, цианид не разрушается.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ ЗОЛОТА ИЗ ОКИСЛЕННЫХ И СМЕШАННЫХ РУД | 2007 |

|

RU2361076C1 |

| Способ извлечения золота из золотосодержащего сырья | 2020 |

|

RU2758915C2 |

| СПОСОБ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ ЗОЛОТА | 2017 |

|

RU2680120C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ МЕТАЛЛСОДЕРЖАЩЕГО МИНЕРАЛЬНОГО СЫРЬЯ | 2010 |

|

RU2476610C2 |

| ЭКОЛОГИЧЕСКИ ЧИСТЫЙ СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ МАТЕРИАЛОВ, ИХ СОДЕРЖАЩИХ | 2000 |

|

RU2167211C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ЦИАНИСТЫХ РАСТВОРОВ | 2012 |

|

RU2526069C2 |

| КОМБИНИРОВАННЫЙ СПОСОБ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ ЗОЛОТА ИЗ УПОРНЫХ СУЛЬФИДНЫХ РУД | 2012 |

|

RU2502814C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ ТЕЛЛУРИСТЫХ РУД И КОНЦЕНТРАТОВ | 2013 |

|

RU2541236C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ КОНЦЕНТРАТОВ | 2013 |

|

RU2532579C2 |

| СПОСОБ УТИЛИЗАЦИИ ОКСИДА СЕРЫ (IV) ПРИ ВЫЩЕЛАЧИВАНИИ КОНЦЕНТРАТОВ СУЛЬФИДНЫХ РУД ЦВЕТНЫХ И БЛАГОРОДНЫХ МЕТАЛЛОВ | 1999 |

|

RU2153015C1 |

Изобретение относится к гидрометаллургии и может быть использовано при выщелачивании металлов из руд, концентратов и хвостов обогащения. Способ может быть использован в процессах переработки сырья благородных металлов, в частности, при цианистом выщелачивании золота и серебра из руд и концентратов. Исходное сырье обрабатывают выщелачивающим раствором, содержащим цианид и окислитель, в качестве которого используют заменители кислорода, например перекись водорода. Окислитель добавляют в количестве, обеспечивающем окислительно-восстановительный потенциал выщелачивающего раствора (-0,3)÷(-0,5) В. Концентрация цианида в выщелачивающем растворе составляет 1-10 г/л. Выщелачивание ведут при температуре 40-60°С. Скорость растворения металлов в результате возрастает в 2-3 раза в сравнении с традиционными режимами. 1 з.п. ф-лы, 3 табл.

1. Способ цианистого выщелачивания золота и серебра из руд и концентратов, включающий обработку исходного сырья выщелачивающим раствором, содержащим цианид и окислитель, в качестве которого используют заменители кислорода, отличающийся тем, что окислитель добавляют в количестве, обеспечивающем окислительно-восстановительный потенциал выщелачивающего раствора в диапазоне (-0,3)÷(-0,5) В, концентрация цианида в выщелачивающем растворе составляет 1-10 г/л, а выщелачивание ведут при температуре 40-60°C.

2. Способ по п. 1, отличающийся тем, что в качестве окислителя используют перекись водорода с концентрацией в выщелачивающем растворе 1-3 г/л.

| СТРИЖКО Л.С | |||

| Металлургия золота и серебра.-Москва: МИСИС, 2001, с.39 | |||

| СПОСОБ ПЕРЕРАБОТКИ УПОРНОГО МИНЕРАЛЬНОГО СЫРЬЯ, СОДЕРЖАЩЕГО МЕТАЛЛЫ | 2004 |

|

RU2265068C1 |

| СПОСОБ ЦИАНИСТОГО ВЫЩЕЛАЧИВАНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 1995 |

|

RU2086687C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ РУД И КОНЦЕНТРАТОВ | 1992 |

|

RU2071980C1 |

| US 5275791 A, 04.01.1994 | |||

| БИЛО МОЛОТКОВОЙ МЕЛЬНИЦЫ | 0 |

|

SU358004A1 |

Авторы

Даты

2017-07-06—Публикация

2016-04-11—Подача