Изобретение относится к теплофизическим измерениям в области материаловедения для определения теплопроводности твердых тел.

Уровень техники

Известно устройство и способ для определения теплопроводности материала методом плоского горизонтального слоя, содержащее элемент, исключающий боковые тепловые потери, измерительный блок с нагревателем, измерительную ячейку, предназначенную для расположения образца исследуемого материала и выполненную в виде двух функционально независимых элементов, одного с функцией нагрева, другого - охлаждения, которые расположены соосно и с заданным зазором, обеспечивающим тепловой контакт, термопару, подключенную к измерительному блоку. Элемент измерительной ячейки с функцией охлаждения выполнен в виде соосно расположенных друг в друге колец внутреннего и внешнего. Кольца внутреннее и внешнее и объем между ними выполнены с возможностью заполнения одной и той же легко испаряющейся жидкостью с углом смачивания на образце исследуемого материала не более 90°. Расположены упомянутые кольца на лицевой стороне образца исследуемого материала, а термопара расположена с противоположной стороны образца исследуемого материала [Патент РФ №2495409, МПК G01N 25/18, приоритет 25.05.2012, опубл. 10.10.2013].

Недостаток устройства и способа заключается в необходимости использования испаряющейся жидкости с углом смачивания на образце исследуемого материала не более 90°. Что, соответственно, значительно затрудняет возможности проведения измерений. Невозможность измерения теплопроводности в зависимости от температуры.

Известен способ определения теплопроводности материалов, заключающийся в создании стационарного потока, проходящего через плоский образец определенной толщины и направленного перпендикулярно к лицевым (наибольшим) граням образца. По данным измерений плотности теплового потока, температур противоположных лицевых граней и толщины образца рассчитывают теплопроводность материала [ГОСТ 7076-99. Метод определения теплопроводности и термического сопротивления при стационарном тепловом режиме. Введ. 01.04.2000. - М., 2000. - 12 с.].

Недостатками данного способа являются функциональная ограниченность, заключающаяся в проведении измерений только при стационарном тепловом режиме, и неприменимость для материалов и изделий с теплопроводностью более 1,5 Вт/(м⋅К).

Известно устройство и способ определения теплофизических свойств материалов методом лазерной вспышки. Исследуемый образец, помещенный в сферический фотометр, облучают лазерным импульсом, проходящим через оптическую систему. Температуру фронтальной поверхности образца измеряют быстродействующим яркостным микропирометром, тыльной поверхности - термопарой. Энергию лазерного импульса и его параметры регистрируют измерителем мощности лазерного излучения и фотодиодом, расположенным за «глухим» зеркалом резонатора лазера. Поглощенную образцом энергию определяют как разность полной энергии падающего на образец импульса и отраженной от образца энергии, измеряемой сферическим фотометром. Измерения осуществляют быстродействующим цифровым осциллографом с памятью, а управление - персональным компьютером. Определение теплопроводности и удельной теплоемкости исследуемого материала осуществляют путем решения обратной задачи теплопроводности с внутренним источником [Теплоэнергетика и теплотехника. Теоретические основы теплотехники. Теплотехнический эксперимент: справочник / под общ. ред. Л.В. Клименко и В.М. Зорина. - М.: Издательский дом МЭИ, 2007. - С. 431-433].

Недостатками данного устройства и способа являются техническая сложность установки, к которой можно отнести использование лазера, измерителя мощности лазерного излучения и фотодиода, служащего для измерения отраженной от образца энергии, прохождение лазерного импульса через оптическую систему. К недостаткам также можно отнести сложный математический метод определения коэффициентов теплопроводности материалов путем решения нелинейного дифференциального уравнения теплопроводности.

Известен способ измерения коэффициента теплопроводности. На верхней поверхности образца выделяют и измеряют мощность, обеспечивающую нулевую разность температур между ею и контактирующей с ней средой, дополнительно измеряют скорость изменения температуры на нижней поверхности образца и рассчитывают искомый коэффициент, при этом необходимо знать теплоемкость образца [А.с. СССР №1165958 А, МПК G01N 25/18, опубл. 07.07.1985].

Недостатком данного способа измерения коэффициента теплопроводности является необходимость знать теплоемкость образца.

Известен способ измерения коэффициента теплопроводности образца в вакууме. Образец соединен с тепловой ванной через теплопроводящий элемент с известной теплопроводностью. После нагрева образца до максимальной температуры в заданном температурном диапазоне нагревание прекращают. Затем температуру образца измеряют в каждый момент времени до тех пор, пока температура образца не достигнет температуры тепловой ванны. Из результатов измерения температуры образца в зависимости от времени и по известной теплопроводности теплового соединительного элемента определяют коэффициент теплопроводности образца [Патент Японии JP 2012122857 A, G01N 25/18, опубл. 28.06.2012].

Недостатком данного устройства и способа является необходимость проведения измерений в вакууме.

Наиболее близкими к заявленному изобретению являются устройство и способ комплексного определения теплофизических характеристик материалов, состоящий в том, что образец монотонно разогревается через одну из изотермических поверхностей при периодическом изменении теплового потока на другой поверхности с периодом, большим времени регуляризации температурного поля образца, включающий измерение теплового потока, температур в характерных сечениях образца, скорости изменения температуры и расчет характеристик по известным формулам, одновременно с монотонным нагревом перепад температур на образце последовательно устанавливают равным нулю и 5-50 К, а тепловой поток измеряют на изотермической поверхности, подвергаемой монотонному нагреву.

Устройство для осуществления указанного способа состоит из разъемной теплозащитной оболочки, металлического ядра, включающего нагревательный блок, контактирующий с основанием, на котором установлены тепломер, образец и пластинка, окруженные адиабатической оболочкой, две термопары в пластине и термопару в тепломере, в котором дополнительно установлен регулятор, а в пластине установлен нагреватель, термопары пластины и тепломера включены дифференциально и последовательно с задатчиком перепада температуры и регулятором, соединенным с нагревателем пластины [А.с. СССР №949447 А1, МПК G01N 25/18, опубл. 07.08.1982].

Недостатком данного способа и устройства является возможность применения метода для определения теплопроводности твердых тел не более 5 Вт/(м⋅К), сложность измерений, требующая необходимость поддержания постоянства температур и скорости разогрева, многостадийность эксперимента, техническая сложность устройства, к которой можно отнести использование задатчика перепада температуры и регулятора.

Сущность изобретения

Задачей изобретения является упрощение способа и повышение точности определения теплопроводности.

Поставленная задача достигается тем, что исследуемый образец известной толщины и площади поперечного сечения приводят в тепловой контакт по плоскости с нагревателем с одной стороны, а с другой стороны приводят в тепловой контакт по плоскости с теплоприемником, выдерживают до выравнивания температур исследуемого образца, нагревателя и теплоприемника с теплоизолированными боковыми поверхностями и измеряют начальную температуру образца, со стороны нагревателя воздействуют на поверхность исследуемого образца равномерным тепловым потоком при постоянной мощности нагрева. Перепад температуры на образце, для уменьшения погрешности измерения, регистрируют дифференциальной термопарой и располагают в высокотеплопроводных нагревателе и теплоприемнике. Температуру теплоприемника регистрируют отдельной термопарой. Определение теплопроводности образца проводят в условиях нагрева. За температуру образца принимают Т=(Т1+T2)/2, где Т1 - температура нагревателя, Т2 - температура теплоприемника. Потери тепла учитывают за счет поправочного коэффициента, определяемого как среднее арифметическое по результатам измерений на эталонных образцах с известной теплопроводностью, с одинаковыми размерами исследуемого и эталонных образцов. Поправочный коэффициент не зависит от теплового сопротивления исследуемого образца при постоянных размерах образца.

Теплопроводность определяют по формуле:

λ=(k⋅2W+Cx⋅b)⋅h/(2S⋅(T1-T2)),

где k - поправочный коэффициент, безразмерная величина;

W - мощность электронагревателя, Вт;

C x - теплоемкость теплоприемника, Дж/К;

b - скорость изменения температуры образца, К/с:

h - толщина образца, м:

S - площадь поперечного сечения образца, м2;

(Т1-T2) - перепад температуры на образце, К.

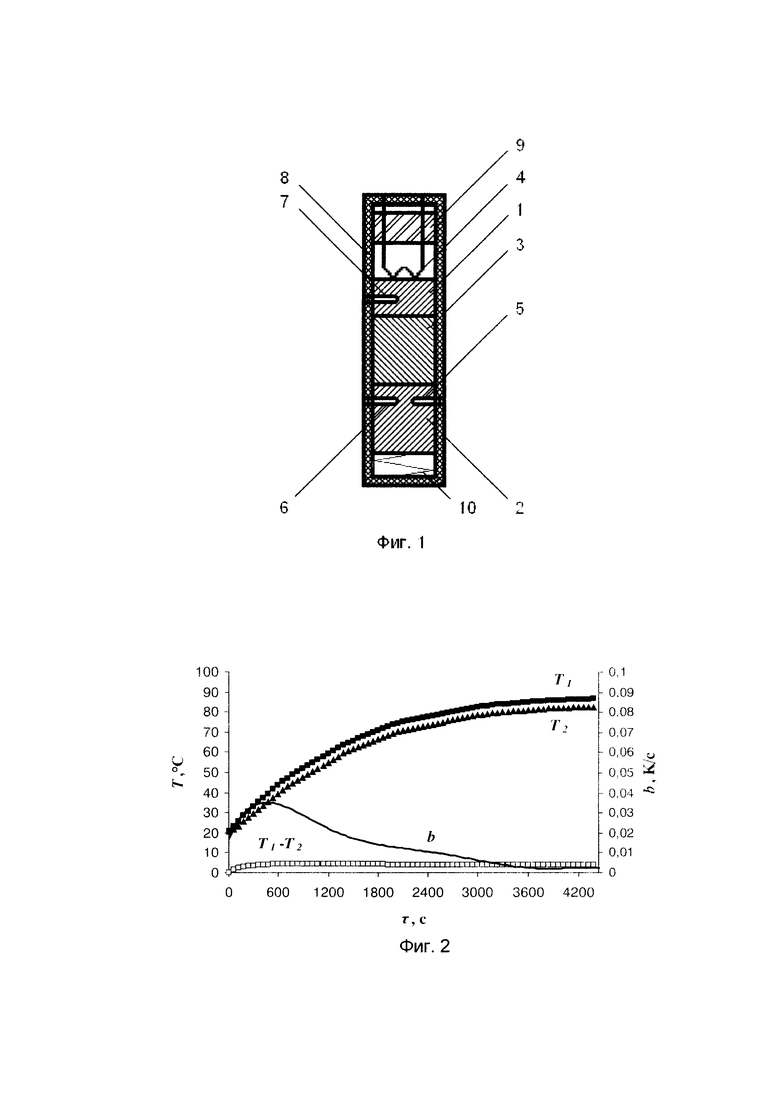

На фиг. 1 изображена схема конструкции измерительной ячейки. При мощности нагрева, например 7 Вт, и теплоемкости теплоприемника, например 14,2 Дж/К, определяют поправочный коэффициент k=(2λ⋅S⋅(T1-T2)-Cx⋅b⋅h)/2W по измерениям на эталонных образцах, например цилиндрах с площадью поперечного сечения 2,5⋅10-4 м2 и толщиной 2⋅10-2 м, выполненных из латуни (марка JIC-59) и стали (марка Ст.3), температурная зависимость теплопроводности которых, λл и λс, близка к линейной, [http://thermalinfo.ru/publ/tverdye veshhestva/metally_i_splavy/7], [Физические величины. Справочник. А.П. Бабичев, Н.А. Бабушкина, A.M. Братковский и др.; Под ред. И.С. Григорьева. Е.З. Мейлихова. - М.: Энергоатомиздат, 1991. - С. 351], [Марочник сталей и сплавов. 2-е изд., доп. и испр. / А.С. Зубченко, М.М. Колосков, Ю.В. Каширский и др. Под общей ред. А.С. Зубченко. - М.: Машиностроение, 2003. - С. 59].

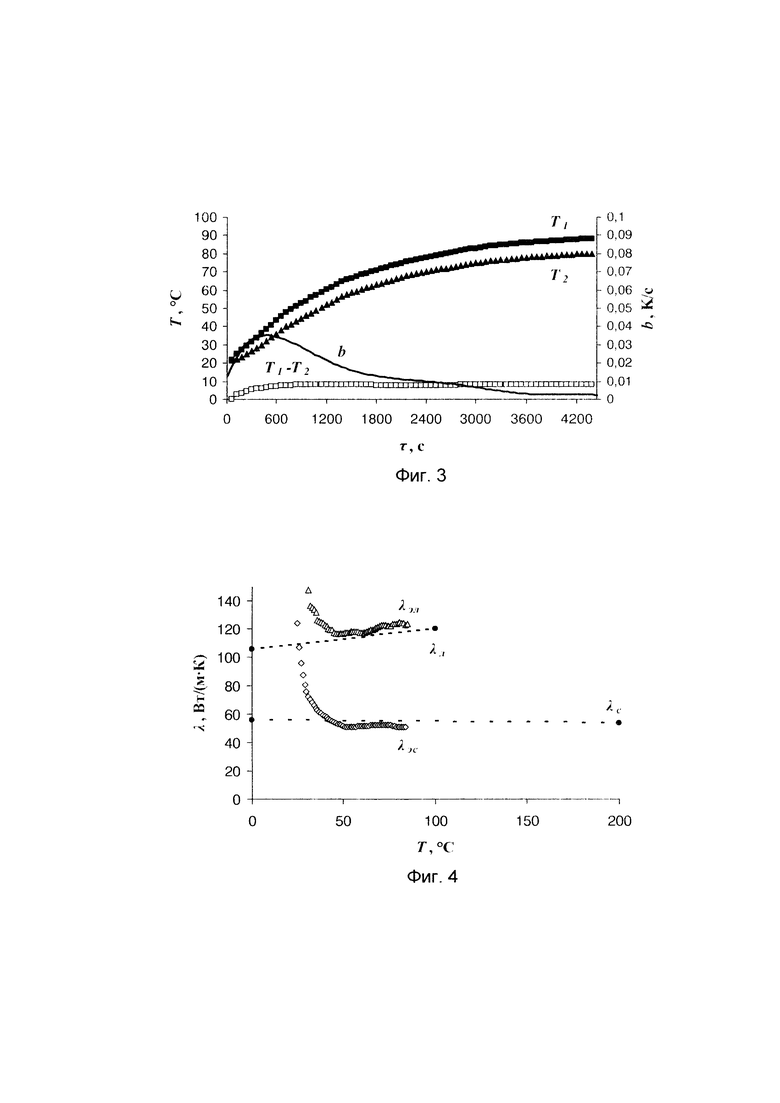

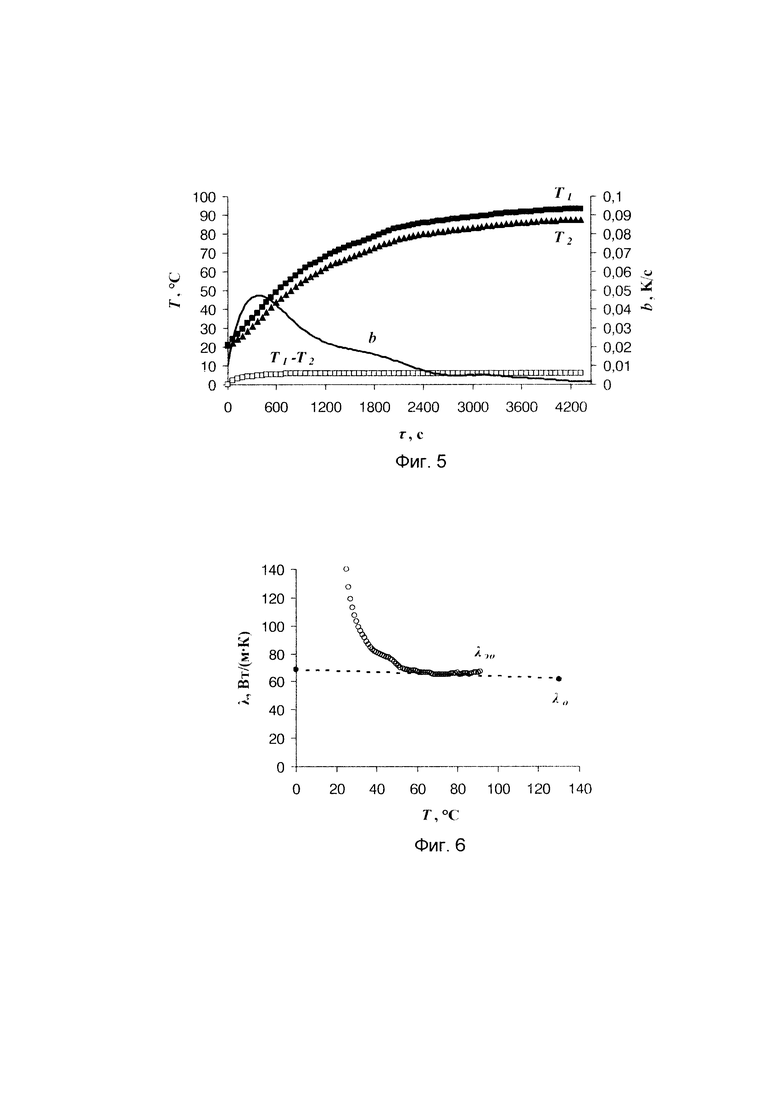

Поправочный коэффициент k, равный 0,68, вычисляют как среднее арифметическое значений поправочного коэффициента для образцов из латуни (марка ЛС-59) k, равного 0,65, и стали (марка Ст.3) k, равного 0,71, которые определяют по измерениям для латуни (марка ЛС-59) фиг. 2 и для стали (марка Ст.3) фиг. 3 соответственно, где: Т1 - температура нагревателя, Т2 - температура теплоприемника, (Т1-Т2) - перепад температуры на образце, b - скорость изменения температуры образца, и по табличным значениям теплопроводности λл и λс фиг. 4.

Учет тепловых потерь за счет введения поправочного коэффициента позволяет повысить точность измерений теплопроводности.

Изобретение поясняется чертежами.

На фиг. 1 изображена схема конструкции измерительной ячейки, где:

1 - нагреватель;

2 - теплоприемник;

3 - образец;

4 - электронагреватель;

5 - термопара;

6, 7 - дифференциальная термопара;

8 - оболочка;

9 - изолятор;

10 - пружина.

На фиг. 2 приведены зависимости от времени для образца из латуни (марка ЛС-59): T1 - температура нагревателя, T2 - температура теплоприемника, (T1-T2) - перепад температуры на образце, b - скорость изменения температуры образца.

На фиг. 3 показаны зависимости от времени для образца из стали (марка Ст3): T1 - температура нагревателя, T2 - температура теплоприемника, (T1-T2) - перепад температуры на образце, b - скорость изменения температуры образца.

На фиг. 4 представлена зависимость теплопроводности от температуры для образца из стали (марка Ст3): λэс - экспериментальные значения, λс - табличные значения, и для образца из латуни (марка ЛС-59): λэл - экспериментальные значения, λл - табличные значения.

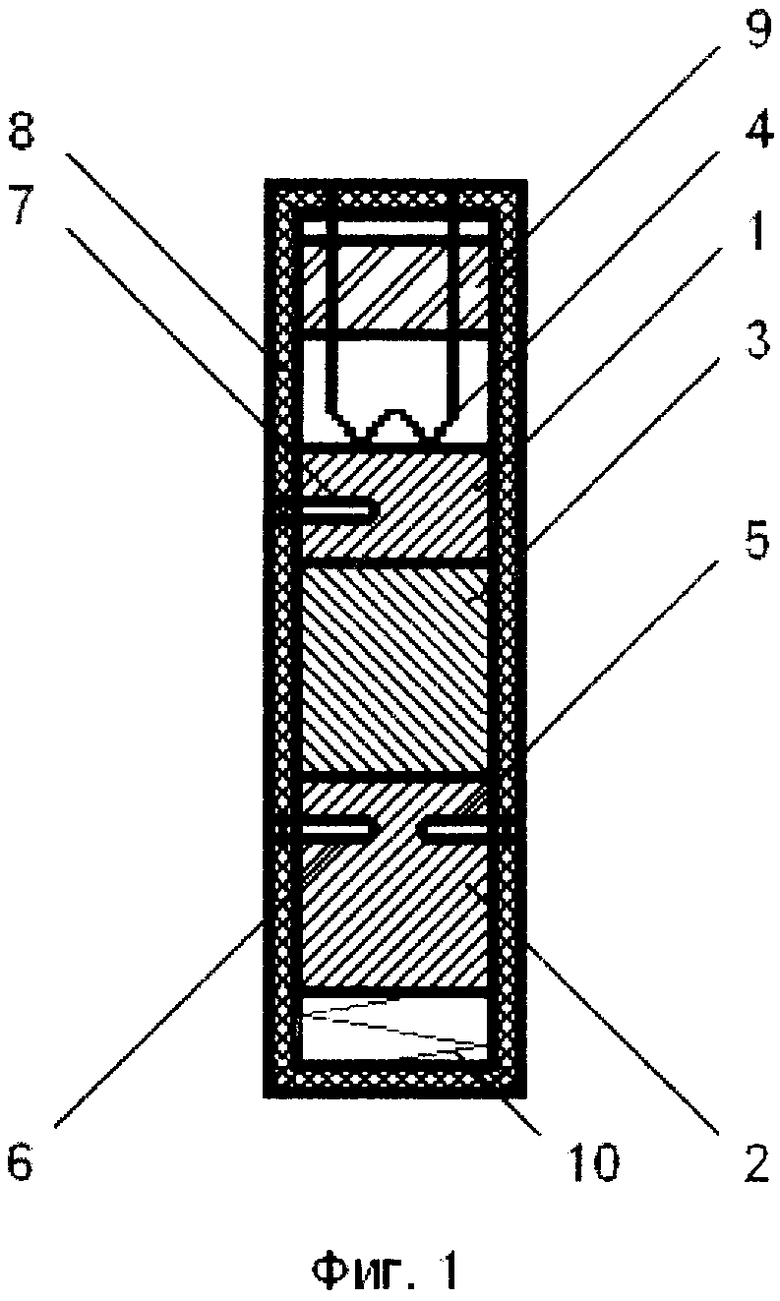

На фиг. 5 представлена зависимость от времени для образца из олова: T1 - температура нагревателя, T2 - температура теплоприемника, (T1-T2) - перепад температуры на образце, b - скорость изменения температуры образца.

На фиг. 6 представлена зависимость теплопроводности от температуры для образца из олова: λэо - экспериментальные значения, λо - табличные значения.

Сведения, подтверждающие возможность осуществления изобретения

Ячейка для измерения теплопроводности твердых тел содержит теплозащитную разъемную оболочку 8, электронагреватель 4 крепится па керамическом изоляторе 9, нагретый медный нагреватель 1 формирует равномерный тепловой поток, проходящий через образец 3 к медному теплоприемнику 2, прижатому пружиной 10, что позволяет улучшить тепловой контакт образца с медными нагревателем и теплоприемником, перепад температуры на образце, для уменьшения погрешности, измеряют при помощи дифференциальной термопары 6, 7, температуру медного теплоприемника измеряют термопарой 5. Размеры исследуемого и эталонных образцов одинаковые.

Заявленный способ позволяет определить теплопроводность твердых тел в диапазоне от 55 до 120 Вт/(м⋅К) с относительной погрешностью до 10% в интервале температур от 50 до 90°С, что подтверждают эксперименты, на фиг. 4 представлена зависимость теплопроводности от температуры для образца из стали (марка Ст.3): λэс - экспериментальные значения, λс - табличные значения и для латуни (марка ЛС-59): λэл - экспериментальные значения, λл - табличные значения.

Пример конкретной реализации, определение теплопроводности олова. Исследуемый образец 3, цилиндр из олова с площадью поперечного сечения 2,5⋅10-4 м2 и толщиной 2⋅10-2 м, помещают в разъемную полипропиленовую оболочку 8 теплопроводностью 0,2 Вт/(м⋅К) между медными цилиндром-нагревателем 1 и цилиндром-теплоприемником 2 теплоемкостью 14,2 Дж/К, прижимают пружиной 10 усилием 3 Н. Выдерживают до выравнивания температур исследуемого образца, медных цилиндров нагревателя и теплоприемника с теплоизолированными боковыми поверхностями 8 и измеряют начальную температуру образца. Электронагревателем, выполненным из нихромовой проволоки 4, мощностью 7 Вт нагревают цилиндр-нагреватель. Термопарой 5 измеряют температуру цилиндра-теплоприемника, дифференциальной термопарой 6, 7 измеряют перепад температуры на образце. На фиг. 5 представлена зависимость от времени для образца из олова: T1 - температура цилиндра-нагревателя, T2 - температура цилиндра-теплоприемника, (T1-T2) - перепад температуры на образце, b - скорость изменения температуры образца. По формуле вычисляют теплопроводность λ=(k⋅2W+Cx⋅b)⋅h/(2S⋅(T1-T2)). На фиг. 6 представлена зависимость теплопроводности от температуры с учетом поправочного коэффициента k, равного 0,68, для образца из олова: λэо - экспериментальные значения, λо - табличные значения [Физические величины. Справочник. А.П. Бабичев, Н.А. Бабушкина. A.M. Братковский и др.; Под ред. И.С. Григорьева, Е.З. Мейлихова. - М.: Энергоатомиздат, 1991. - С. 342]. Отличие экспериментальных значений от табличных не превышает 10% в интервале температур от 50 до 90°С.

Заявленное изобретение позволяет повысить точность определения теплопроводности твердых тел.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОГО ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329492C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОПРОВОДНОСТИ ТЕПЛОЗАЩИТНЫХ ПОКРЫТИЙ ВЫСОКОТЕПЛОПРОВОДНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2551389C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ТВЕРДЫХ МАТЕРИАЛОВ | 2013 |

|

RU2556290C1 |

| УСТРОЙСТВО И СПОСОБ КОМПЛЕКСНОГО ОПРЕДЕЛЕНИЯ ОСНОВНЫХ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ТВЕРДОГО ТЕЛА | 2013 |

|

RU2530473C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОПРОВОДНОСТИ | 2013 |

|

RU2550991C1 |

| Способ определения коэффициента теплопроводности при температурах до 2800 К полупроводниковых, композиционных материалов | 2020 |

|

RU2748985C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТЕПЛОПРОВОДНОСТИ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2020 |

|

RU2734062C1 |

| Способ косвенного измерения теплопроводности по данным диэлькометрических измерений | 2022 |

|

RU2789020C1 |

| Способ измерения теплофизических характеристик и устройство для его осуществления | 1979 |

|

SU949447A1 |

| Способ определения коэффициента теплопроводности литейной краски | 1978 |

|

SU697894A1 |

Изобретение относится к теплофизическим измерениям в области материаловедения и может быть использовано для определения теплопроводности твердых тел. В заявленном способе исследуемый образец приводят в тепловой контакт по плоскости с нагревателем с одной стороны, а с другой стороны приводят в тепловой контакт по плоскости с теплоприемником. При постоянной мощности нагрева, с учетом скорости изменения температуры, перепада температуры на образце определяют теплопроводность твердого тела. Потери тепла учитывают за счет поправочного коэффициента, определяемого по измерениям на эталонных образцах, размеры исследуемого и эталонных образцов одинаковые. Технический результат - повышение точности определения теплопроводности твердых тел. 6 ил.

Способ определения теплопроводности твердых тел, включающий пропускание равномерного теплового потока через исследуемый образец, измерение перепада температуры на образце, скорости изменения температуры при постоянной мощности нагрева, отличающийся тем, что потери тепла учитывают за счет поправочного коэффициента, который определяют по измерениям на эталонных образцах, размеры исследуемого и эталонных образцов одинаковые, теплопроводность определяют по формуле:

λ=(k⋅2W+Cx⋅b)⋅h/(2S⋅(T1-T2)),

где k - поправочный коэффициент; W - мощность электронагревателя; Cx - теплоемкость теплоприемника; b - скорость изменения температуры образца; h - толщина образца; S - площадь поперечного сечения образца; (T1-T2) - перепад температуры на образце.

| Способ измерения коэффициента теплопроводности | 1983 |

|

SU1165958A1 |

| Способ измерения теплопроводности | 1988 |

|

SU1561025A1 |

| Способ измерения теплофизических характеристик и устройство для его осуществления | 1979 |

|

SU949447A1 |

| Способ комплексного определения теплофизических характеристик и устройство для его осуществления | 1990 |

|

SU1718078A1 |

| Способ комплексного определенияТЕплОфизичЕСКиХ ХАРАКТЕРиСТиКМАТЕРиАлОВ | 1979 |

|

SU817563A1 |

| JP 2012122857 A, 28.06.2012. | |||

Авторы

Даты

2017-07-17—Публикация

2016-04-04—Подача