Предлагаемое изобретение относится к области измерений физических величин, в частности к теплофизическим измерениям свойств материалов, имеющим ярко выраженную температурную зависимость характеристик, таких как графит, карбиды и другие. Метод может найти применение при определении свойств композиционных материалов, которые используются в энергетике, авиационно-космической, химической и других отраслях техники.

Предлагаемый способ относится к теплофизическим измерениям. Способ использует непосредственное экспериментальное определение коэффициента теплопроводности на полом цилиндрическом образце. Нагрев осуществляется бесконтактным методом с помощью помещаемого в центральную полость образца графитового электрода. Способ применим для полупроводниковых, например углерод-углеродных и углерод-керамических композиционных материалов.

Известны два основных способа определения коэффициента теплопроводности λ твердых материалов (1) (Коротких А.Г. Теплопроводность материалов: учебное пособие. Томский политехнический университет. - Томск: Изд-во ТПУ, 2011, с. 23-26): стационарный метод плоского слоя и метод продольного теплового потока.

Первый способ состоит в определении коэффициента теплопроводности методом динамического калориметра с тепломером и адиабатической оболочкой. Исследуемый образец помещается между опорным медным стержнем и медной контактной пластиной. Часть поступающего через тепломер теплового потока QТ(τ) расходуется на нагрев образца Q0(τ). Температурное поле в образце и пластине считается линейным. Коэффициент теплопроводности образца определяется по формуле:

λ=h/(R⋅S),

где h, S, R - высота, площадь поперечного сечения и тепловое сопротивление образца.

Величина R рассчитывается по формуле:

R=ΔТ(1+k)/(ΔТ1⋅K(T))-Rk,

где ΔT, ΔT1 - перепад температур на образце и на пластине;

K(Т) - тепловая проводимость тепломера,

Rk - поправка, учитывающая тепловые сопротивления контакта между стержнем и пластиной, а также контактов термопар с поверхностями;

k - поправка, учитывающая влияние теплоемкости образца.

Поправка Rk и тепловая проводимость тепломера K(Т) определяется градуировкой с использованием эталонных образцов из кварца и меди. Для повышения точности их определения проводится не менее пяти дублирующих опытов. Тепловая проводимость тепломера определяется по формуле:

K(T)=cе⋅mе/(t-tа),

где cе, mе - удельная теплоемкость и масса эталонного образца.

Величина k определяется по формуле:

k=c⋅m/(2(c⋅m+cе⋅mе)),

где c, m - удельная теплоемкость и масса исследуемого образца.

Метод продольного теплового потока широко применяется при исследовании металлов и других материалов с относительно большой теплопроводностью. На одном из торцов длинного образца с площадью поперечного сечения S создается равномерный тепловой поток Q. Между двумя сечениями образца, расположенными на расстоянии l один от другого измеряют разность температур Δt=t1-t2. При отсутствии боковых тепловых потерь теплопроводность образца рассчитывается по формуле:

λ=Q⋅l/(S⋅(t1-t2).

Основная трудность метода заключается в создании одномерного осевого теплового потока, его измерении и учете тепловых потерь с боковой поверхности образца. Защита цилиндрического образца от боковых тепловых потерь может быть осуществлена с помощью охранного цилиндра, вдоль которого создается температурное поле, повторяющее температурное поле образца.

Известен также способ термостатирования с помощью фазового перехода - во внутреннюю полость образца помещается сплав галлия с известной температурой плавления (2) (RU №2076314, 27.04.1994). Упомянутый метод отличается тем, что исследуемый образец с установленным в центре металлическим стержнем, заполненным веществом с температурой фазового перехода, близкой к той, при которой необходимо определить теплопроводность, помещают в ампулу дифференциального сканирующего калориметра теплового потока. Производят линейный нагрев калориметра. Рассчитывают скорость изменения зарегистрированного теплового потока на квазистационарном участке плавления и теплопроводность по формуле.

Основным недостатком упомянутых способов является ограничение области исследования температурами, близкими к температуре термостатирующей жидкости или к температуре фазового перехода термостатирующего вещества.

При определении коэффициента теплопроводности металлов и других электропроводящих материалов может быть использован вариант второго метода - метод Егера и Диссельхорста, основанный на решении одномерного уравнения теплопроводности с внутренними источниками теплоты для стержня, нагреваемого электрическим током. При отсутствии теплоотдачи с боковой поверхности стержня расчетная формула имеет вид:

λ=U⋅σв/(8⋅Δt),

где U - падение напряжения на образце;

σв - электрическая проводимость исследуемого образца;

Δt - разность температур между серединой и концом стержня при условии симметричного по длине распределения температур.

Если в эксперименте измерить силу тока I, то расчетная формула будет иметь вид:

λ=I⋅l/(8⋅Δt⋅S),

где l, S - длина и площадь сечения стержня соответственно.

Наиболее близким к предлагаемому изобретению является способ (3) (RU 2419782, 06.08.2009), основанный на методе Егера и Диссельхорста. Способ решает техническую задачу повышения точности определения температурной зависимости коэффициента теплопроводности твердых, изотропных электропроводящих материалов. Поставленная техническая задача решается тем, что в способе определения температурной зависимости коэффициента теплопроводности твердых, изотропных электропроводящих материалов, включающем нагрев пропусканием постоянного тока по двум полым цилиндрическим образцам с разной толщиной стенки, в которых реализуется одномерное поле температуры по толщине, измерение на изотермическом участке длиной L силы тока I, падения напряжения U и истинной температуры внутренней поверхности Т для каждого цилиндра, построение зависимостей плотности теплового потока с единицы поверхности от температуры q1=ƒ(T1), q2=ƒ(T2) и определение истинных температур внутренней поверхности двух полых цилиндрических образцов T1 и Т2 при одинаковых значениях q1=q2=qs, вычисление значений коэффициента теплопроводности в предположении, что свойства материала не зависят от температуры, определение температуры отнесения и построение температурной зависимости коэффициента теплопроводности λ=ƒ(Tотн) в первом приближении, дополнительно из экспериментальных данных по падению напряжения U и силе тока I определяют зависимость коэффициента удельного электрического сопротивления от температуры отнесения ρ(Tотн), данные коэффициента теплопроводности, полученные в первом приближении, обрабатывают в виде линейной функции от температуры отнесения λ=aTотн+b и используют ρ(Tотн) и λ=aTотн+b при численном решении стационарного нелинейного дифференциального уравнения теплопроводности с внутренними источниками теплоты, зависящими от температуры, для заданного числа выбранных значений силы тока Ii и истинной температуры Ti внутренней поверхности одного из двух полых цилиндрических образцов, находят соответствующее число распределений температуры по толщине цилиндрической стенки, для каждого из них вычисляют известным способом новые значения коэффициента теплопроводности и температуры отнесения и окончательно определяют температурную зависимость коэффициента теплопроводности λ1(Tотн) в изучаемом диапазоне температур.

Недостатком упомянутого метода является ограничение его применения гомогенными электропроводящими материалами с хорошо изученной взаимосвязью между тепло- и электропроводностью.

В основу предполагаемого изобретения положена задача определения коэффициента теплопроводности широкого спектра полупроводниковых и композиционных материалов в температурном диапазоне до 2800 К.

Предлагается способ определения коэффициента теплопроводности при температурах до 2800 К полупроводниковых, композиционных материалов, включающий нагрев образца, измерение значений силы тока I, падения напряжения U и истинной температуры внешней и внутренней поверхности образца, отличающийся тем, что нагрев образца ведут путем косвенного нагрева, при теплопередаче излучением с графитового цилиндрического нагревателя-сердечника, помещенного внутрь цилиндрического канала образца с расстоянием между нагревателем-сердечником и внутренней поверхностью образца менее 0,5 мм, измеряют величину объемного тепловыделения центральной части сердечника и величины температур в точках образца, расположенных на внешней поверхности и на глубине в стенке канала, при чем измерения осуществляются в условиях установившегося теплового режима на различных стадиях ступенчатого нагрева образца от комнатной температуры через ряд промежуточных, интересующих исследователя, температур до 2800 К, при этом расчетная формула для определения коэффициента теплопроводности получена на основе решения стационарного, одномерного уравнения теплопроводности в цилиндрической системе координат при известном тепловом потоке на внутренней поверхности образца: λ=IUln(R0/(R0-h))/(2πL(Th-T0)),

где I, U - сила тока и падение напряжения на нагревателе;

R0 - внешний радиус цилиндрического образца;

h - глубина отверстия в стенке образца;

L - длина изотермического участка;

Th, Т0 - температура на глубине h и на внешней поверхности образца.

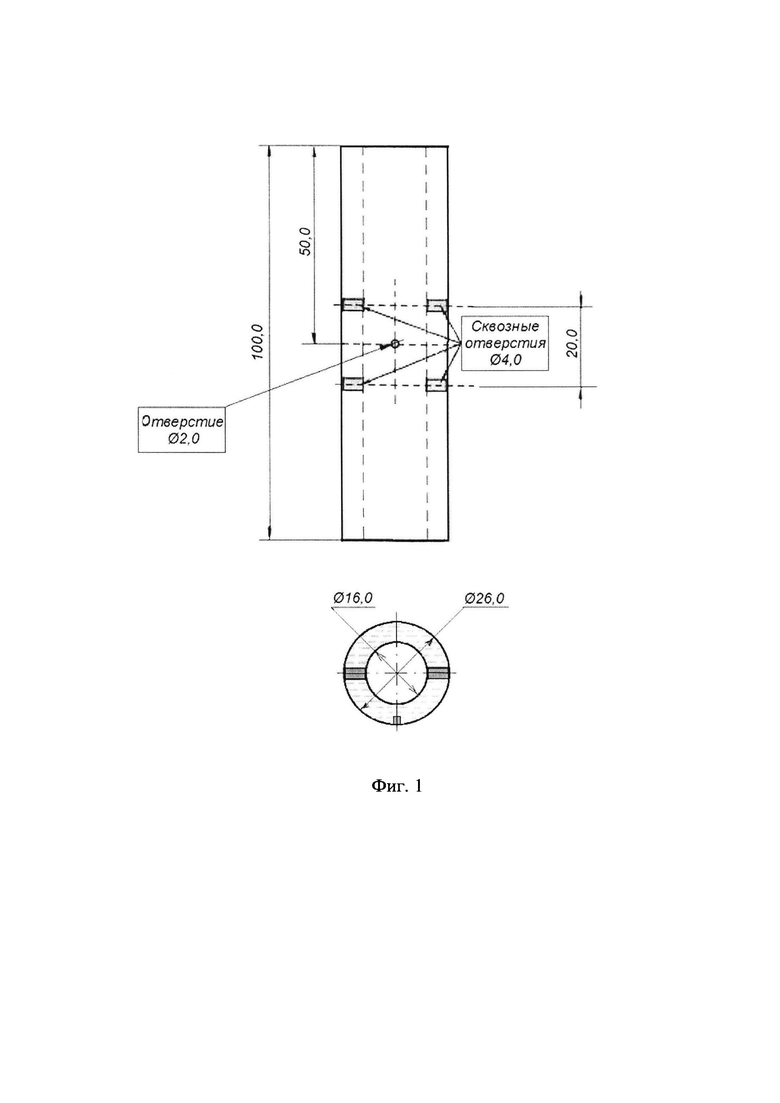

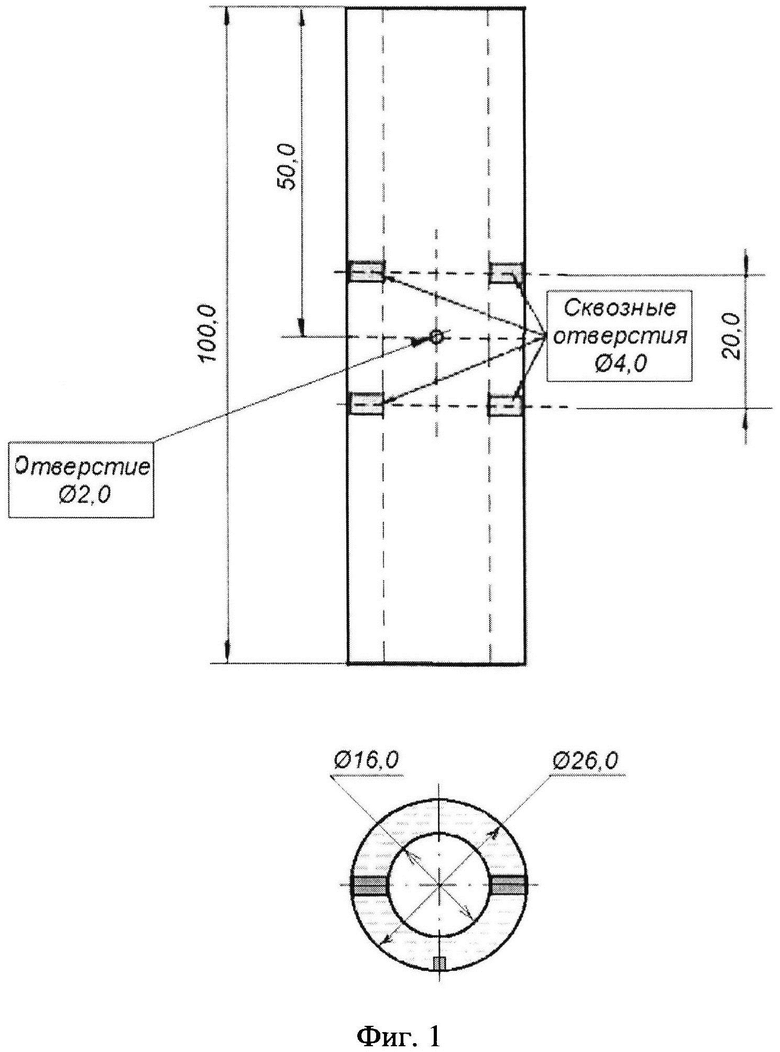

При этом образец представляет собой полый цельный цилиндр или набранный из колец шириной 20 мм, и имеет специальные монтажные сквозные верхние и нижние отверстия, которые просверлены в центре изотермического участка, расстояние термостабильной зоны расположенной между двумя верхними и двумя нижними монтажными отверстиями, где измеряется падение напряжения на сердечнике составляет 20 мм.

Образец выполняется в виде полого цилиндра (фиг. 1 и 2) или набирается из колец толщиной около 20 мм. Образец, применяемый для испытания углерод-углеродного (УУКМ) и углерод-карбидокремниевого (УККМ) композиционных материалов имеет длину 100 мм, внешний диаметр полого цилиндра 26 мм, внутренний диаметр 16 мм. Размеры образца подобраны опытным путем для конкретного типа исследуемых материалов и могут меняться.

Нагрев осуществляется путем пропускания электрического тока через графитовый сердечник, помещенный внутрь цилиндрического канала образца с расстоянием между нагревателем-сердечником и внутренней поверхностью образца менее 0,5 мм. Защита от окисления производится потоком аргона. Термостабильная зона длиной около 20 мм расположена в центре между двумя верхними и двумя нижними монтажными отверстиями, где измеряется падение напряжения на сердечнике с помощью вольфрам-рениевого потенциометра. Диаметр сквозных отверстий составляет 4 мм. Благодаря высокой излучательной способности сердечника и малому расстоянию между ним и внутренней поверхностью образца (менее 0,5 мм), количество тепла, поглощаемого на внутренней поверхности, практически равно объемному тепловыделению в сердечнике на изотермическом участке длиной L, определяемого по падению напряжения U и силе тока I. Отверстие ∅2 мм и глубиной 2 мм предназначено для термопары, градиент температур определяется как раз между этой точкой и наружной поверхностью образца.

Сущность метода определения коэффициента теплопроводности испытуемого материала заключается в косвенном нагреве цилиндрического канала образца, при теплопередаче излучением с графитового цилиндрического нагревателя (сердечника); измерении объемного тепловыделения центральной части сердечника и температур в точках образца, расположенных на внешней поверхности и на глубине в стенке канала. При этом измерения осуществляются в условиях установившегося теплового режима на различных стадиях ступенчатого нагрева образца от комнатной температуры через ряд промежуточных, интересующих исследователя, температур до 2800 К.

Расчетная формула для определения коэффициента теплопроводности получена на основе решения стационарного, одномерного уравнения теплопроводности в цилиндрической системе координат при известном тепловом потоке на внутренней поверхности образца:

λ=IUln(R0/(R0-h))/(2πL(Th-T0)),

где I, U - сила тока и падение напряжения на нагревателе;

R0 - внешний радиус цилиндрического образца;

h - глубина отверстия в стенке образца;

L - длина изотермического участка;

Th, T0 - температура на глубине h и на внешней поверхности образца.

Фигура 1 - Образец для определения коэффициента теплопроводности при температурах до 2500°С.

Фигура 2 - Образец УУКМ, перед определением коэффициента теплопроводности термообработанный на воздухе с выдержкой при 900°С в течение 3 часов.

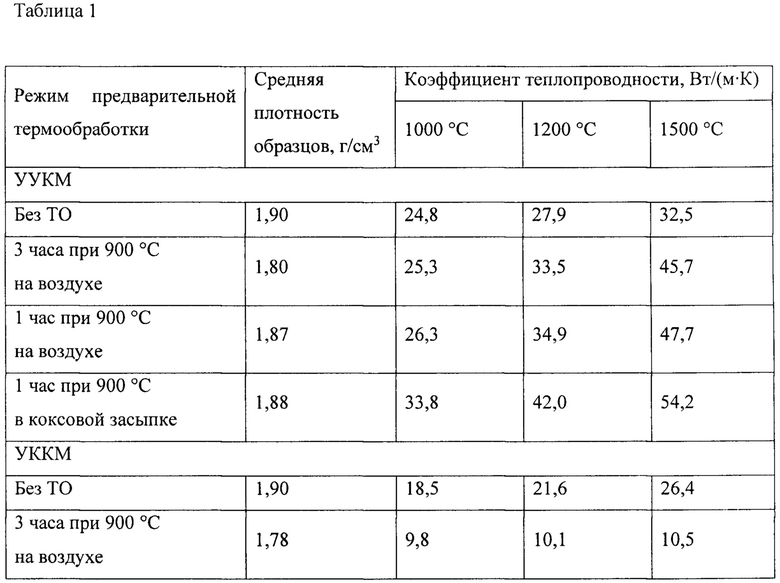

Пример конкретного выполнения приведен в таблице 1 Результаты определения коэффициента теплопроводности образцов углерод-углеродного (УУКМ) и углерод-карбидокремниевого (УККМ) композиционных материалов.

Способ применим для электропроводящих материалов, которые имеют выраженную зависимость коэффициентов теплопроводности и удельного электрического сопротивления от температуры, например, в области выше 2800 К для углерод-углеродных и углеродных материалов. Одним из главных преимуществ способа является то, что он реализуется в стационарных условиях для области высоких температур. Это отвечает максимальному приближению к реальным условиям работы высокотемпературных материалов.

Источники информации

1. Коротких А.Г. Теплопроводность материалов: учебное пособие. Томский политехнический университет. - Томск: Изд-во ТПУ, 2011, с. 23-26)

2. Патент RU №2076314, 27.04.1994 года МПК G01N 25/18

3. Патент RU №2419782 от 06.08.2009 года МПК G01N 25/18

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРНОЙ ЗАВИСИМОСТИ КОЭФФИЦИЕНТА ТЕПЛОПРОВОДНОСТИ ТВЕРДЫХ ИЗОТРОПНЫХ ЭЛЕКТРОПРОВОДЯЩИХ МАТЕРИАЛОВ | 2009 |

|

RU2419782C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ТВЕРДЫХ ТЕЛ | 1990 |

|

RU1766172C |

| СПОСОБ КОМПЛЕКСНОГО ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329492C2 |

| СПОСОБ ИЗМЕРЕНИЯ ТЕПЛОПРОВОДНОСТИ И ТЕПЛОВОГО СОПРОТИВЛЕНИЯ СТРОИТЕЛЬНОЙ КОНСТРУКЦИИ | 2011 |

|

RU2527128C2 |

| Устройство для определения теплофизических свойств твердых тел | 1980 |

|

SU935765A1 |

| Устройство для определения теплофизических свойств материалов | 1982 |

|

SU1062586A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОПРОВОДНОСТИ ТВЕРДЫХ ТЕЛ | 2016 |

|

RU2625599C9 |

| Устройство для определения теплопроводности жидкостей и газов | 1980 |

|

SU911274A1 |

| Способ определения теплофизических свойств жидкообразных и мелкодисперсных сред и устройство для его осуществления | 1981 |

|

SU1017985A1 |

| Устройство для определения теплопроводности твердых материалов | 1980 |

|

SU922602A1 |

Предлагаемое изобретение относится к области измерений физических величин, в частности к теплофизическим измерениям свойств материалов, имеющих ярко выраженную температурную зависимость характеристик, таких как графит, карбиды и другие. Метод может найти применение при определении свойств композиционных материалов, которые используются в энергетике, авиационно-космической, химической и других отраслях техники. Способ определения коэффициента теплопроводности при температурах до 2800 К полупроводниковых, композиционных материалов, включающий нагрев образца, измерение значений силы тока I, падения напряжения U и истинной температуры внешней и внутренней поверхностей образца, отличающийся тем, что нагрев образца ведут путем косвенного нагрева, при теплопередаче излучением с графитового цилиндрического нагревателя-сердечника, помещенного внутрь цилиндрического канала образца с расстоянием между нагревателем-сердечником и внутренней поверхностью образца менее 0,5 мм, измеряют величину объемного тепловыделения центральной части сердечника и величины температур в точках образца, расположенных на внешней поверхности и на глубине в стенке канала, причем измерения осуществляются в условиях установившегося теплового режима на различных стадиях ступенчатого нагрева образца от комнатной температуры через ряд промежуточных, интересующих исследователя, температур до 2800 К, при этом расчетная формула для определения коэффициента теплопроводности получена на основе решения стационарного, одномерного уравнения теплопроводности в цилиндрической системе координат при известном тепловом потоке на внутренней поверхности образца λ=IUln(R0/(R0-h))/(2πL(Th-T0)), где I, U - сила тока и падение напряжения на нагревателе, R0 - внешний радиус цилиндрического образца, h - глубина отверстия в стенке образца, L - длина изотермического участка, Th, Т0 - температура на глубине h и на внешней поверхности образца. При этом образец представляет собой полый цельный цилиндр или набранный из колец шириной 20 мм и имеет специальные монтажные сквозные верхние и нижние отверстия, которые просверлены в центре изотермического участка, расстояние термостабильной зоны, расположенной между двумя верхними и двумя нижними монтажными отверстиями, где измеряется падение напряжения на сердечнике, составляет 20 мм. Технический результат заключается в возможности реализации в стационарных условиях для области высоких температур. Это отвечает максимальному приближению к реальным условиям работы высокотемпературных материалов. 1 з.п. ф-лы, 2 ил., 1 табл.

1. Способ определения коэффициента теплопроводности при температурах до 2800 К полупроводниковых, композиционных материалов, включающий нагрев образца, измерение значений силы тока I, падения напряжения U и истинной температуры внешней и внутренней поверхностей образца, отличающийся тем, что нагрев образца ведут путем косвенного нагрева, при теплопередаче излучением с графитового цилиндрического нагревателя-сердечника, помещенного внутрь цилиндрического канала образца с расстоянием между нагревателем-сердечником и внутренней поверхностью образца менее 0,5 мм, измеряют величину объемного тепловыделения центральной части сердечника и величины температур в точках образца, расположенных на внешней поверхности и на глубине в стенке канала, причем измерения осуществляются в условиях установившегося теплового режима на различных стадиях ступенчатого нагрева образца от комнатной температуры через ряд промежуточных, интересующих исследователя, температур до 2800 К, при этом расчетная формула для определения коэффициента теплопроводности получена на основе решения стационарного, одномерного уравнения теплопроводности в цилиндрической системе координат при известном тепловом потоке на внутренней поверхности образца

λ=IUln(R0/(R0-h))/(2πL(Th-T0)),

где I, U - сила тока и падение напряжения на нагревателе,

R0 - внешний радиус цилиндрического образца,

h - глубина отверстия в стенке образца,

L - длина изотермического участка,

Th, Т0 - температура на глубине h и на внешней поверхности образца.

2. Способ определения коэффициента теплопроводности при температурах до 2800 К полупроводниковых, композиционных материалов по п. 1, отличающийся тем, что образец представляет собой полый цельный цилиндр или набранный из колец шириной 20 мм и имеет специальные монтажные сквозные верхние и нижние отверстия, которые просверлены в центре изотермического участка, расстояние термостабильной зоны, расположенной между двумя верхними и двумя нижними монтажными отверстиями, где измеряется падение напряжения на сердечнике, составляет 20 мм.

| СПОСОБ ИЗМЕРЕНИЯ ТЕМПЕРАТУРНОЙ ЗАВИСИМОСТИ КОЭФФИЦИЕНТА ТЕПЛОПРОВОДНОСТИ ЭЛЕКТРОПРОВОДЯЩИХ МАТЕРИАЛОВ ПРИ ВЫСОКИХ ТЕМПЕРАТУРАХ | 2019 |

|

RU2709708C1 |

| US 20150003492 A1, 01.01.2015 | |||

| Способ определения коэффициента теплопроводности тонких труб и стержней | 1990 |

|

SU1782320A3 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРНОЙ ЗАВИСИМОСТИ КОЭФФИЦИЕНТА ТЕПЛОПРОВОДНОСТИ ТВЕРДЫХ ИЗОТРОПНЫХ ЭЛЕКТРОПРОВОДЯЩИХ МАТЕРИАЛОВ | 2009 |

|

RU2419782C2 |

| CN 102253082 A, 23.11.2011. | |||

Авторы

Даты

2021-06-02—Публикация

2020-09-15—Подача