ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ И СУЩНОСТЬ

Настоящее изобретение относится к буровым долотам для инструментов бурения горной породы и, конкретнее, к таким буровым долотам, в которых используются твердосплавные штыри.

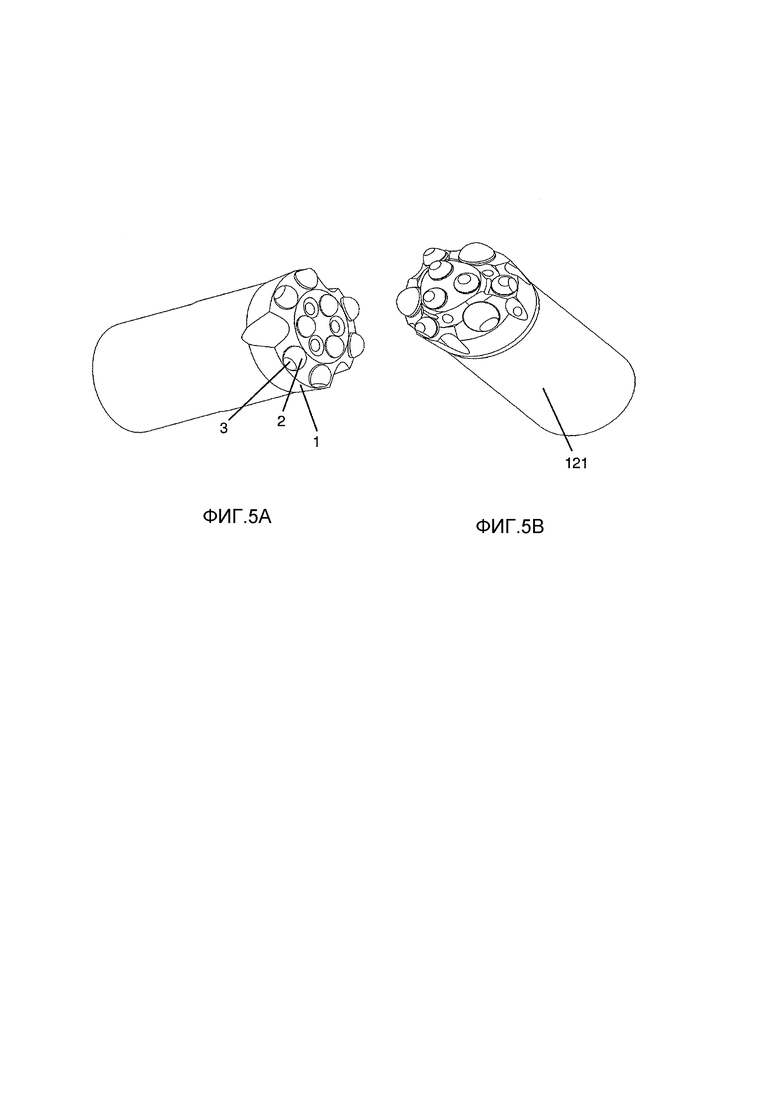

В буровых долотах 1, используемых для бурения горной породы, общего типа, показанного на Фиг. 5A (иллюстрирует профили износа известного долота для бурения горной породы, Part No. 7738-5348-S48, Sandvik Mining and Construction Instruments AB, Sandviken, Sweden), трение скольжения обычных штырей 2 из цементированного карбида по стенке ствола скважины создает диаметральный износ на штырях, показанный пятнами 3 износа. Обычным требованием является продление срока службы штырей 2 на таких буровых долотах 1.

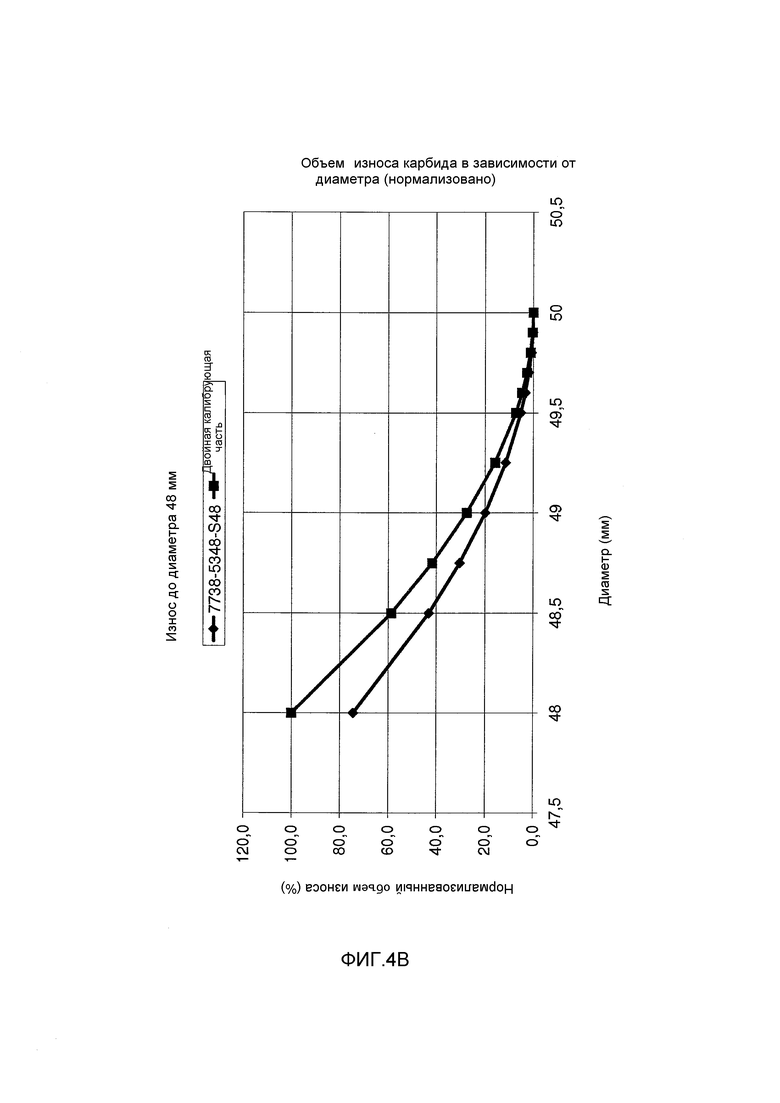

Изобретатели предлагают увеличить площадь входа штырей 2 в контакт со стенкой ствола скважины для уменьшения радиального давления на штыри в зоне контакта. Изобретатели учитывают, вместе с тем, что сила не распределяется равномерно по всем штырям, и вероятно только два штыря долота 1, показанного на Фиг. 5A, входят в контакт со стенкой ствола скважины в данный момент времени. График Фиг. 4A показывает увеличение площади износа для долота 1 с диаметром 50 мм с новыми штырями, сносившегося до диаметра 48 мм, т.е., увеличение пятен 3 износа на штырях 2. Следующее уравнение считают аппроксимирующим радиальное давление на карбидные штыри 2 долота 1:

(1) рr(r)=

где:

рr = Радиальное давление на карбид (Н/мм2)

Fr = Радиальная сила, действующая на карбид (Н)

A(r) = Радиальная расчетная площадь карбида (мм2)

Объем износа штырей является функцией диаметра долота, т.е.:

(2) Vc=f(r)

где:

Vc = Объем износа карбида (мм3)

r = радиус долота.

Общий объем стертого материала (например, карбида), т.е., объем износа карбида, когда долото изношено от одного диаметра до другого сильно влияет на срок службы долота. Объем является в действительности геометрической функцией, зависящей от конструктивного исполнения долота, как показано на графике Фиг. 4B, объемного износа штырей 2 при износе штырей долота 1 от диаметра 50 мм с новыми штырями до диаметра 48 мм. С уменьшением диаметра существенно увеличиваются объем потерь материала от износа.

Скольжение поверхностей, входящих в контакт под давлением, создает износ, и износ долота зависит от имеющегося объема, подлежащего стиранию и давления, приложенного к изнашиваемой площади. Изобретатели учитывают, что увеличение площади, входящей в контакт и объема, подлежащего стиранию при конкретном диаметре, существенно влияет на срок службы долота. Следовательно, как считают изобретатели, для продления срока службы долота, требуется обеспечить резкое увеличение площади долота, входящей в контакт с поверхностью ствола скважины при бурении с уменьшением диаметра, и увеличение объема материала, подлежащего стиранию.

Согласно аспекту настоящего изобретения буровое долото для инструментов бурения горной породы содержит головку имеющую переднюю поверхность, содержащую торцевую поверхность, выполненную с возможностью выдвижения от нее множества режущих поверхностей, образующую самый передний конец головки, причем торцевая поверхность имеет наружную кромку, и калибрующую часть, окружающую торцевую поверхность, причем калибрующая часть имеет внутреннюю кромку. Переходная зона проходит в направлении продольной оси бурового долота между наружной кромкой торцевой поверхности и внутренней кромкой калибрующей части, и вся торцевая поверхность, выполненная с возможностью выдвижения от нее множества режущих поверхностей, является не плоской, так что центр торцевой поверхности расположен аксиально впереди от наружной кромки торцевой поверхности.

Согласно другому аспекту настоящего изобретения калибрующая часть содержит первую калибрующую поверхность, образующую первый угол с продольной осью на первом участке окружности калибрующей части, и вторую калибрующую поверхность, образующую второй угол с продольной осью на втором участке окружности калибрующей части.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Признаки и преимущества настоящего изобретения станут понятны после прочтения приведенного ниже подробного описания с прилагаемыми чертежами, где одинаковыми позициями указаны аналогичные элементы и на которых показано следующее.

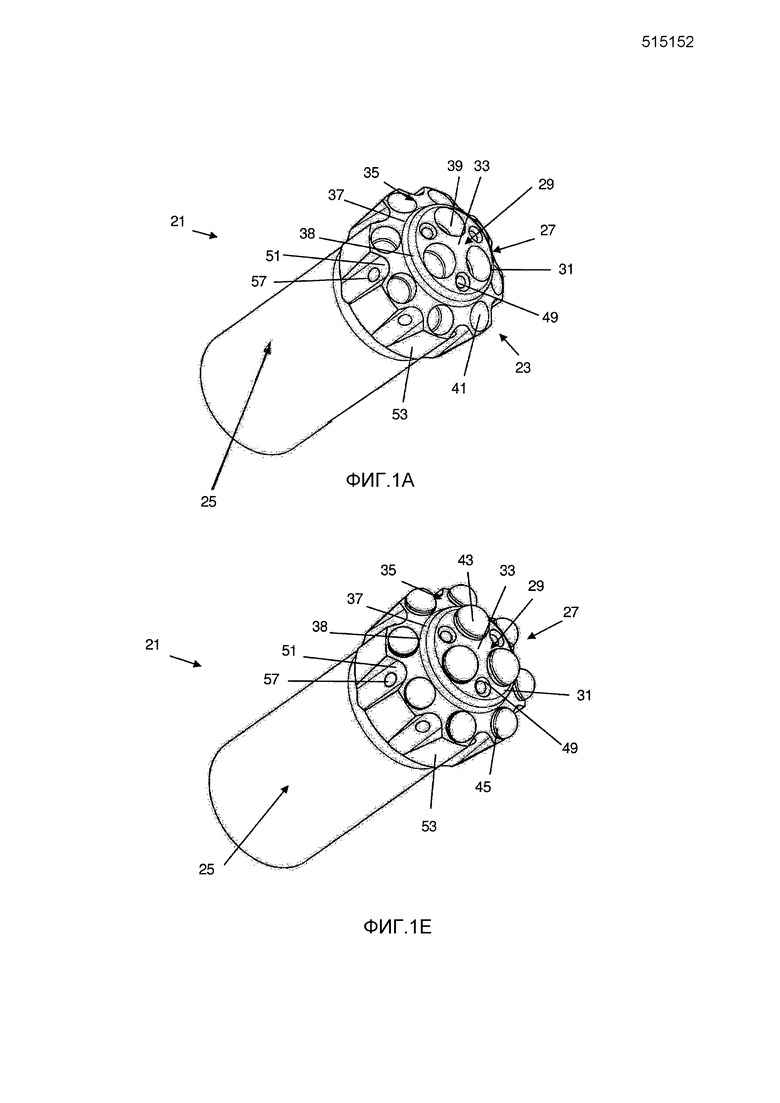

На Фиг. 1A показано в изометрии буровое долото согласно аспекту настоящего изобретения.

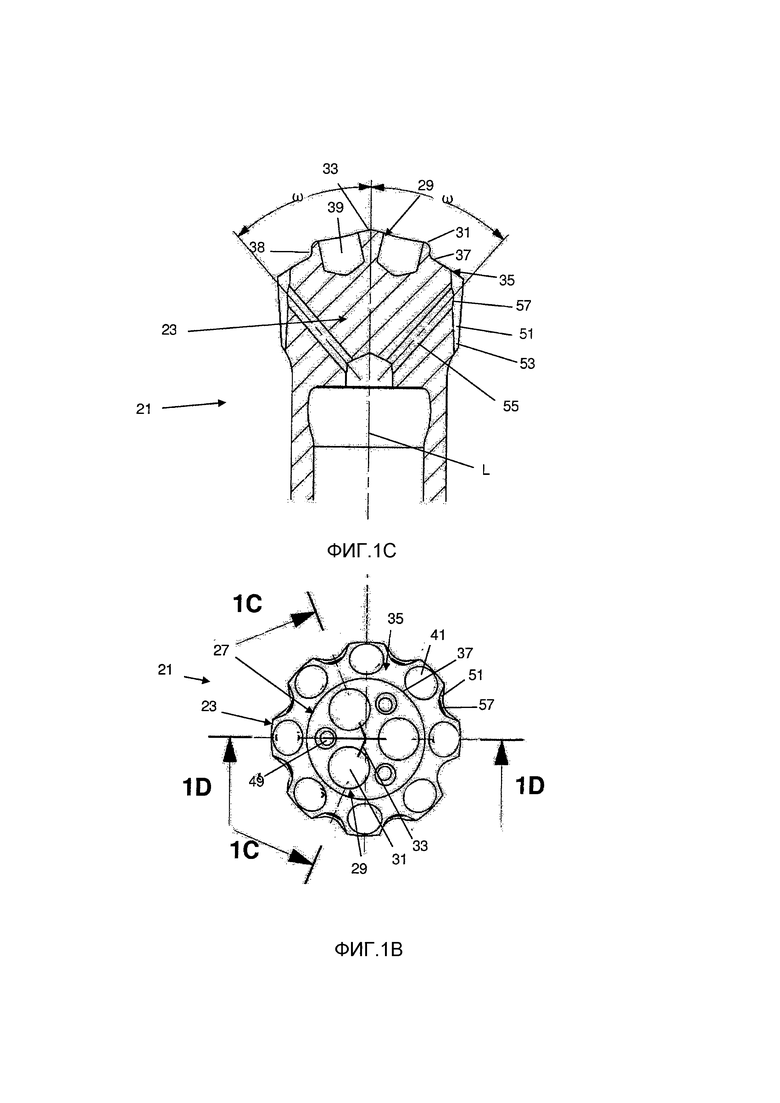

На Фиг. 1В показан вид сверху бурового долота по Фиг. 1A.

На Фиг. 1C показано продольное сечение бурового долота по Фиг. 1A по линии 1C-1C на Фиг. 1В.

На Фиг. 1D показано продольное сечение бурового долота по Фиг. 1A по линии 1D-1D на Фиг. 1В.

На Фиг. 1Е показано в изометрии буровое долото по Фиг. 1A с штырями согласно аспекту настоящего изобретения.

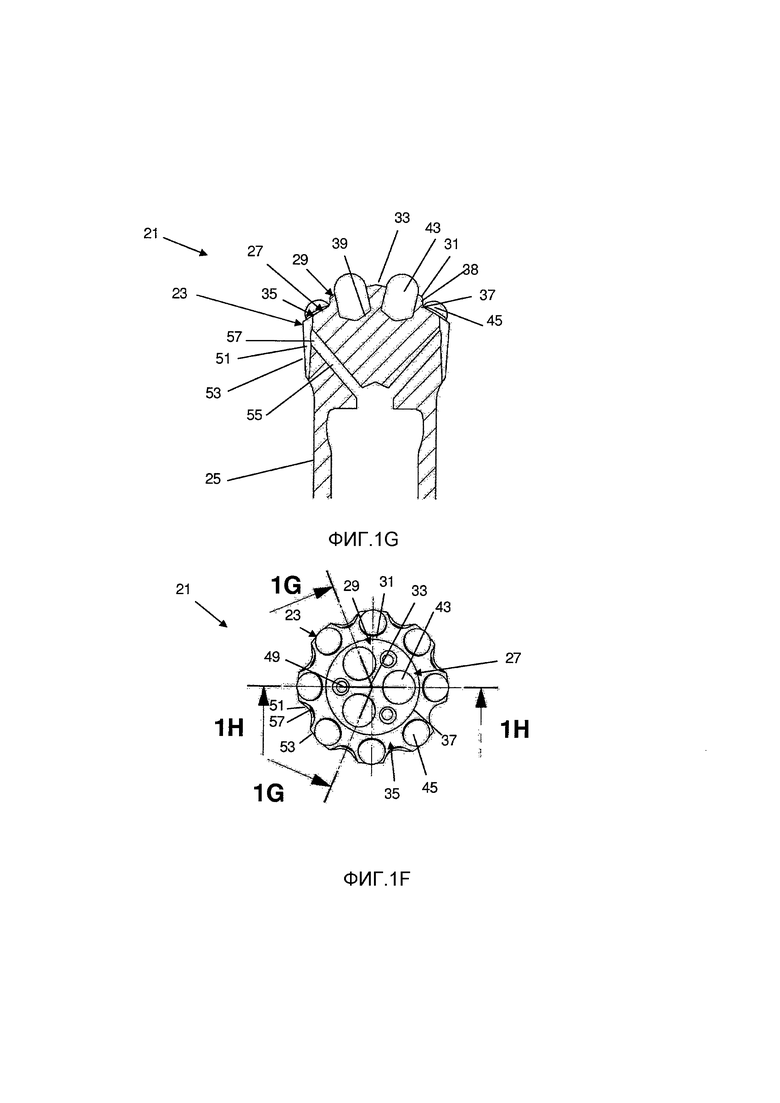

На Фиг. 1F показан вид сверху бурового долота по Фиг. 1Е.

На Фиг. 1G показано продольное сечение бурового долота по Фиг. 1Е по линии 1G-1G на Фиг. 1F.

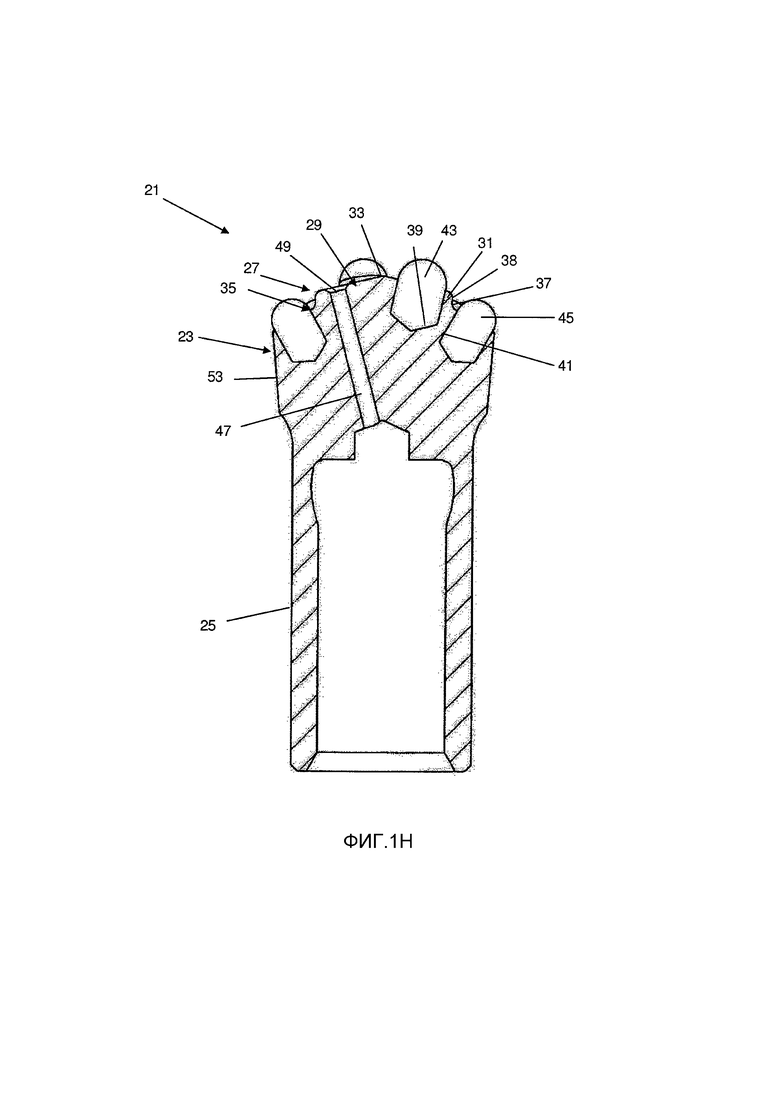

На Фиг. 1H показано продольное сечение бурового долота по Фиг. 1Е по линии 1H-1H на Фиг. 1F.

На Фиг. 2A показано в изометрии буровое долото с двойной калибрующей частью согласно аспекту настоящего изобретения.

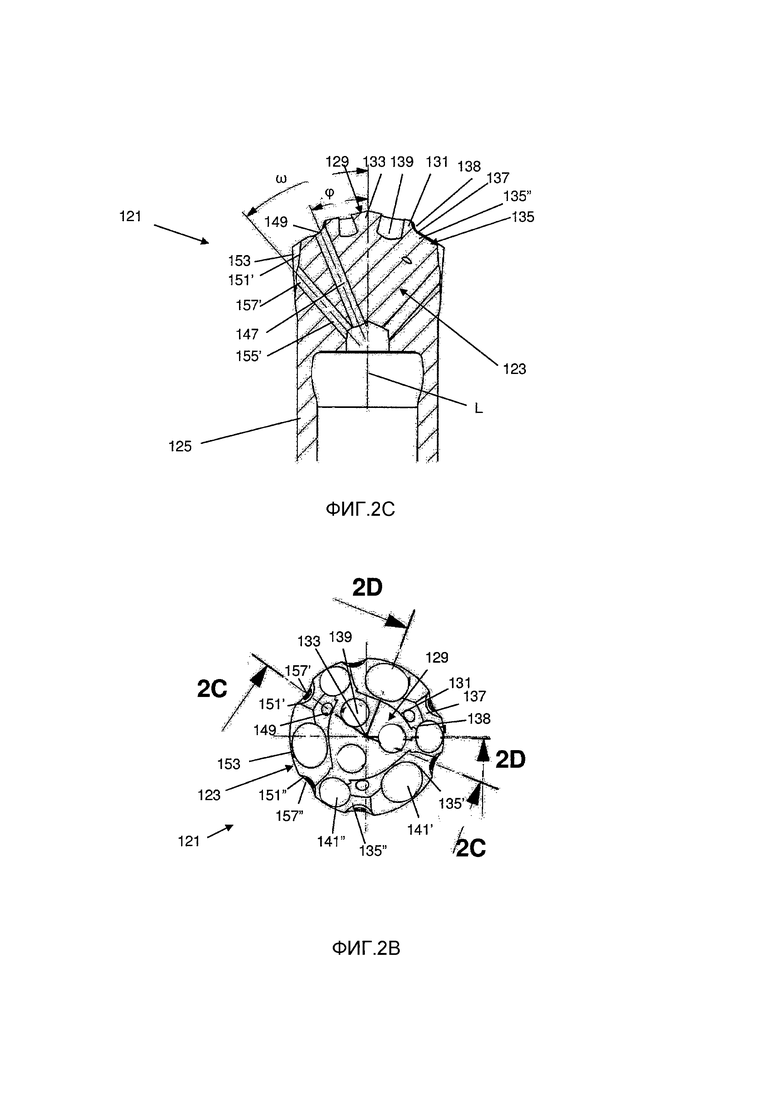

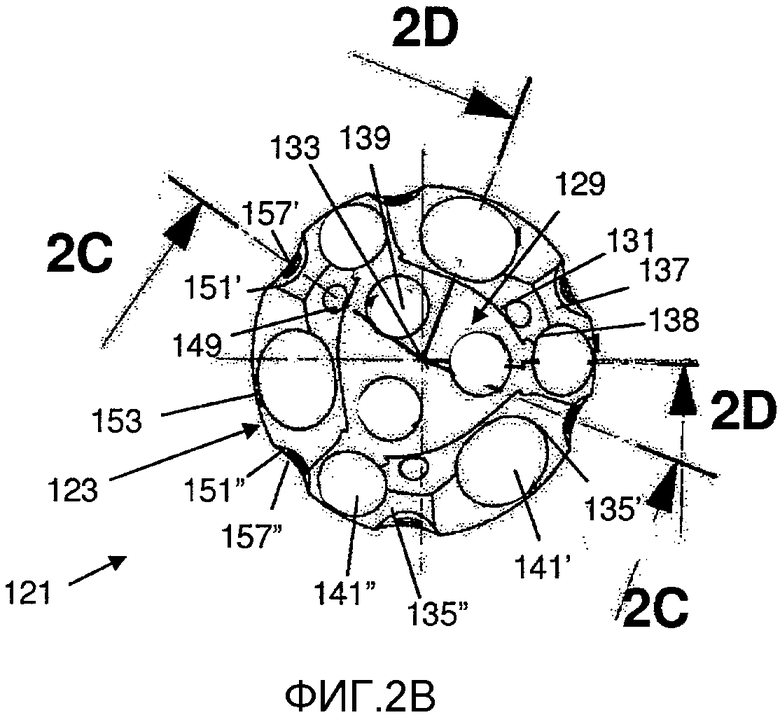

На Фиг. 2B показан вид сверху бурового долота с двойной калибрующей частью по Фиг. 2A.

На Фиг. 2C показано продольное сечение бурового долота с двойной калибрующей частью по Фиг. 2A по линии 2C-2C на Фиг. 2B.

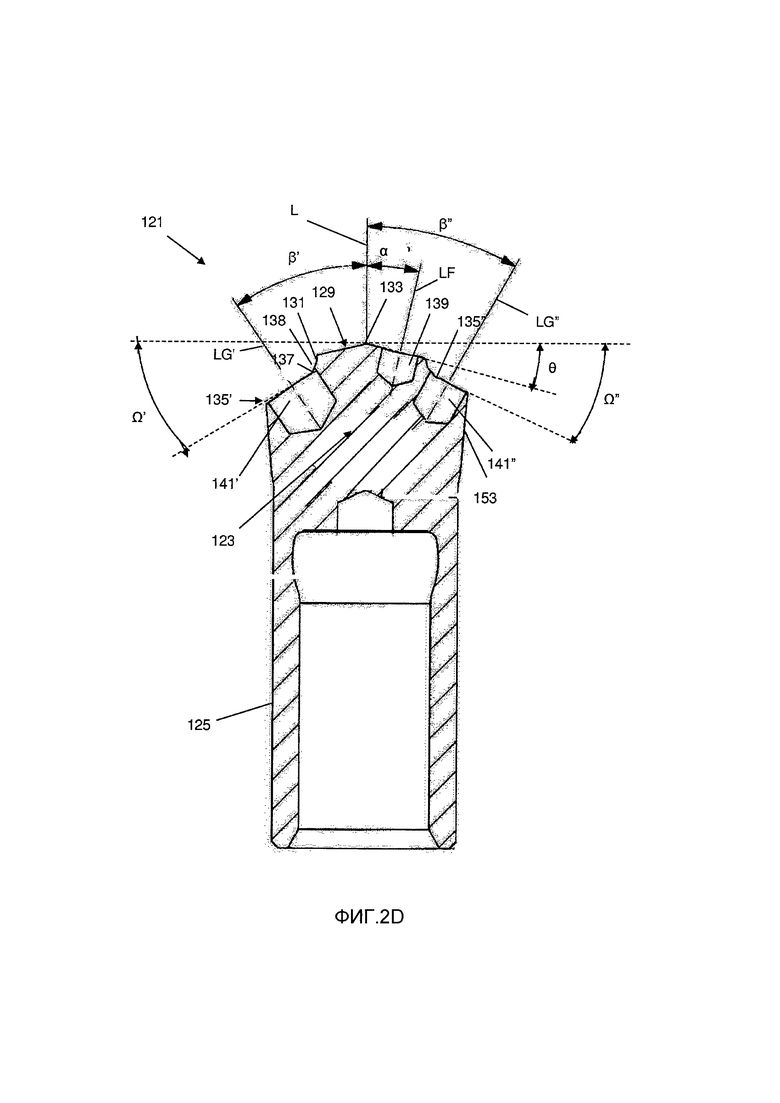

На Фиг. 2D показано продольное сечение бурового долота с двойной калибрующей частью по Фиг. 2A по линии 2D-2D на Фиг. 2B;

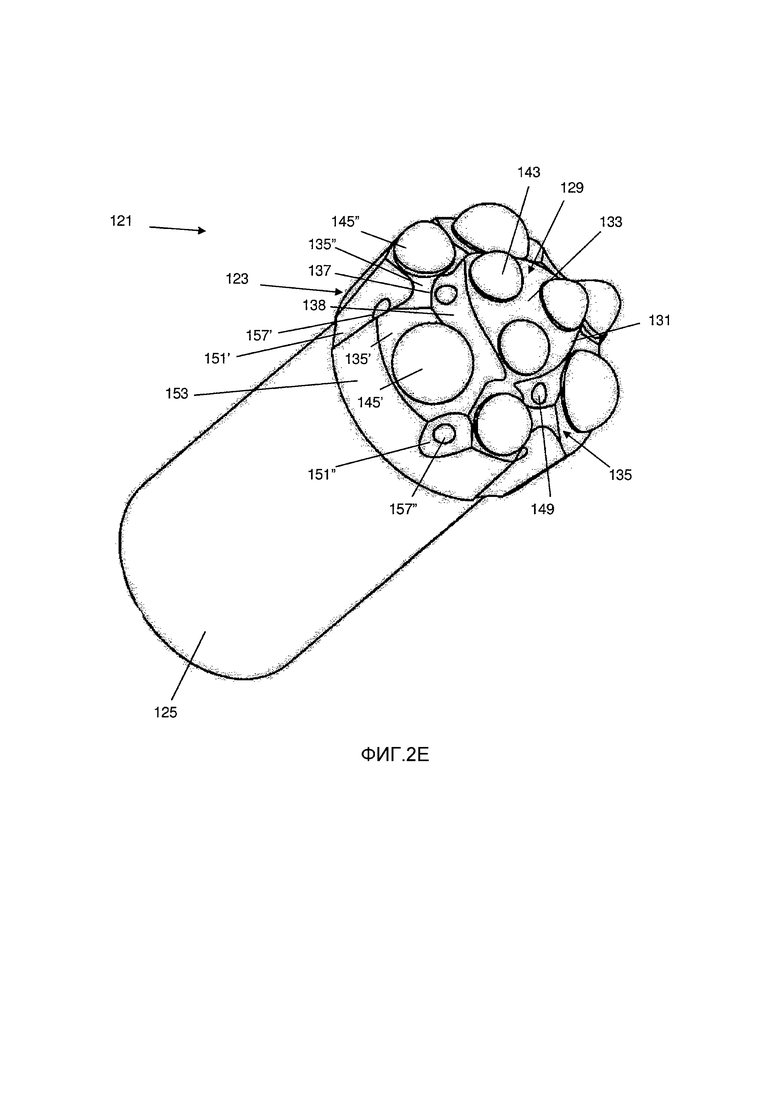

На Фиг. 2E показано в изометрии буровое долото с двойной калибрующей частью Фиг. 2A с штырями согласно аспекту настоящего изобретения.

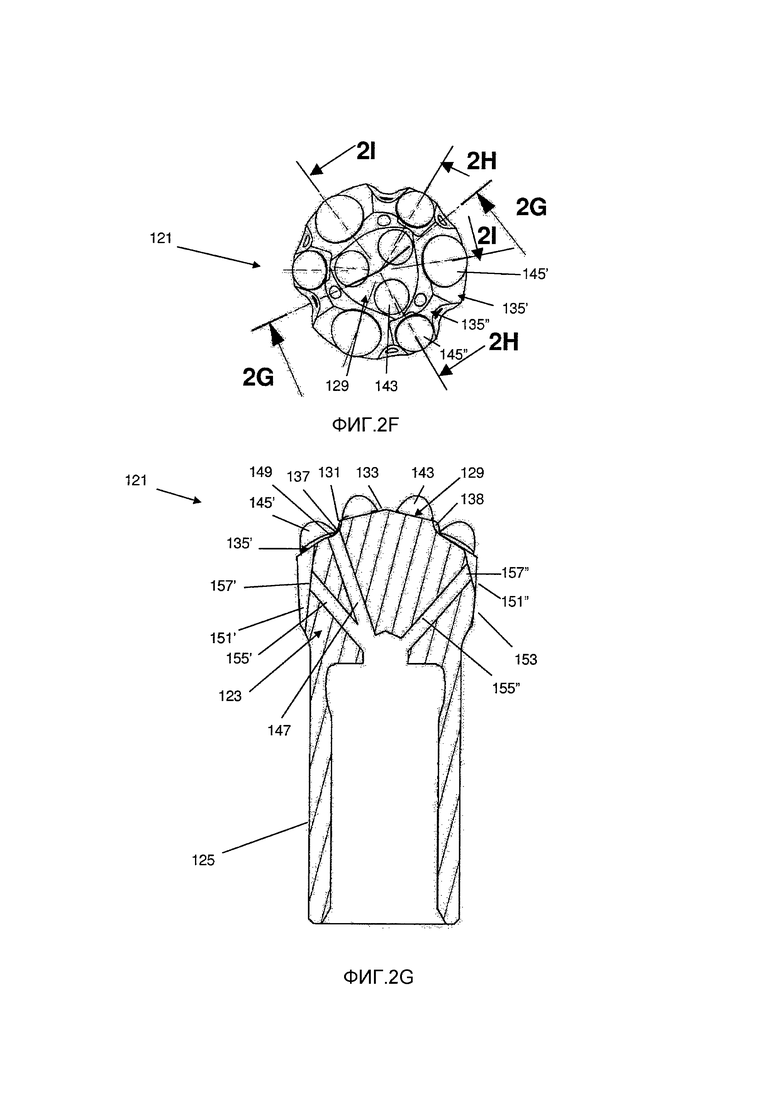

На Фиг. 2F показан вид сверху бурового долота с двойной калибрующей частью по Фиг. 2E.

На Фиг. 2G показано продольное сечение бурового долота с двойной калибрующей частью по Фиг. 2E по линии 2G-2G на Фиг. 2F.

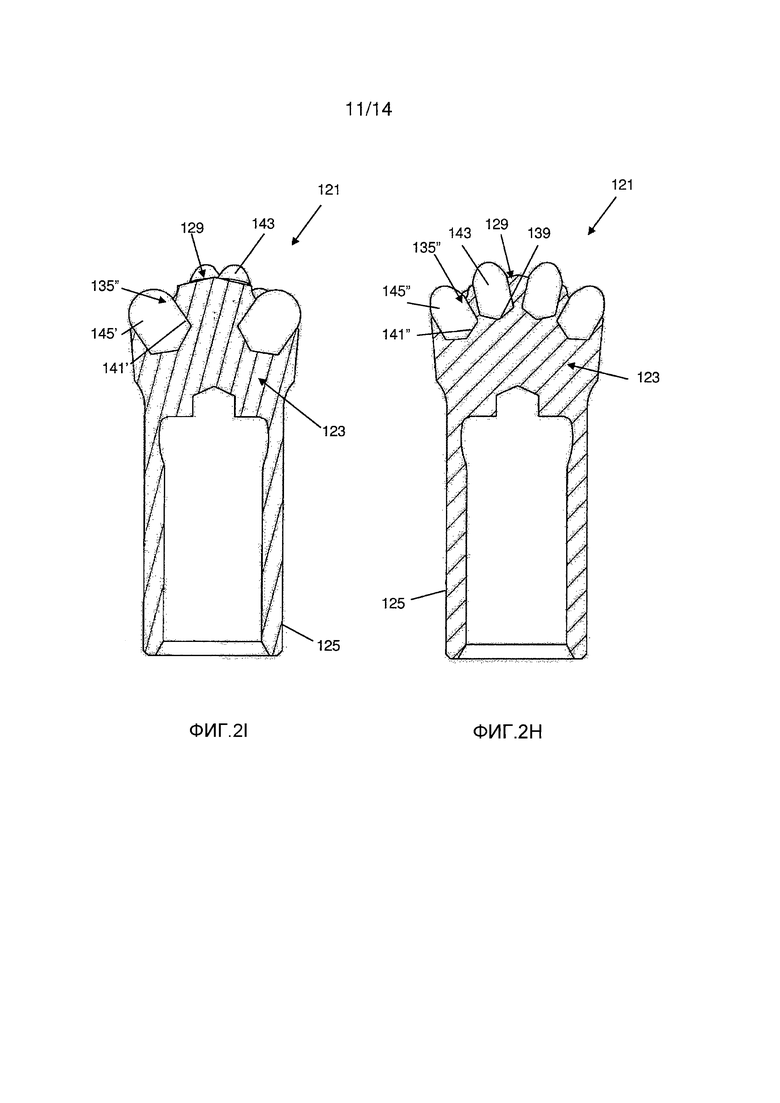

На Фиг. 2H показано продольное сечение бурового долота с двойной калибрующей частью по Фиг. 2E по линии 2H-2H на Фиг. 2F.

На Фиг. 2I показано продольное сечение бурового долота с двойной калибрующей частью по Фиг. 2E по линии 2I-2I на Фиг. 2F.

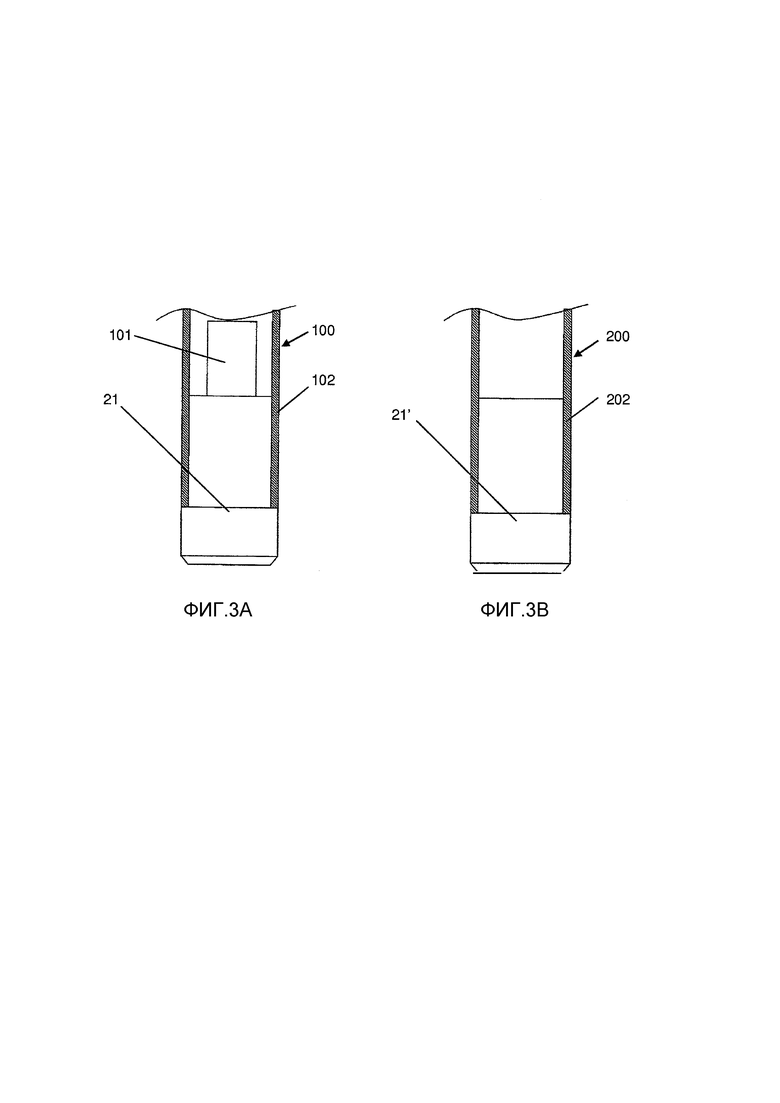

На Фиг. 3A схематично показано сечение части бурильной машины с погружным пневмоударником согласно аспекту настоящего изобретения.

На Фиг. 3B схематично показано сечение части бурильной машины с верхним пневмоударником согласно аспекту настоящего изобретения.

На Фиг. 4A показан график зависимости расчетной площади износа карбида от диаметра.

На Фиг. 4B показан график зависимости объема износа карбида от диаметра.

На Фиг. 5A показано в изометрии изношенное буровое долото известной техники, и на Фиг. 5B показано в изометрии изношенное буровое долото с двойной калибрующей частью согласно аспекту настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ

На Фиг. 1A-1H и 2A-2I показаны варианты осуществления бурового долота 21 и 121 для инструментов бурения горной породы согласно аспектам настоящего изобретения. Согласно аспекту изобретения буровые долота 21 или 121 можно использовать в различных бурильных инструментах, таких как погружные пневмоударники 100 (показан схематично на Фиг. 3A), в которых поршень 101 в корпусе 102 предназначен для нанесения ударов по наковальне бурового долота 21. Аналогичное устройство (не показано) можно использовать для бурового долота 121. Буровые долота 21' с признаками, аналогичными признакам бурового долота 21, но для применения с бурильными машинами 200 с верхним пневмоударником (показано схематично на Фиг. 3B), в которых ударные импульсы передаются на буровое долото 21' по трубе или штанге 202, можно создавать согласно другому аспекту изобретения. Аналогичное устройство (не показано) можно использовать для бурового долота 121. Ниже описаны буровые долота 21 и 121, предназначенные для использования с погружным пневмоударником, вместе с тем, понятно, что описание применимо к буровыми долотам для других вариантов бурения горной породы, если иное специально не указано.

Буровое долото 21, показанное на Фиг. 1A-1H, содержит головку 23, имеющую юбку 25 и переднюю поверхность 27. Передняя поверхность 27 содержит торцевую поверхность 29, выполненную с возможностью выдвижения от нее множества режущих поверхностей. Торцевая поверхность 29 образует проходящий дальше всего вперед конец головки 23 бурового долота. Торцевая поверхность 29 имеет наружную кромку 31. В целом торцевая поверхность 29, выполненная с возможностью выдвижения от нее режущих поверхностей, является не плоской, и центр 33 торцевой поверхности расположен аксиально впереди от наружной кромки 31 торцевой поверхности вдоль продольной оси L бурового долота 21. Как показано на Фиг. 1C-1D и 1G-1H, торцевая поверхность 29 является обычно конической или имеет форму усеченного конуса (показано пунктирными линиями на Фиг. 1В и 1D), вместе с тем, она может иметь другие формы, например, иметь форму множества концентрических усеченных конусов, или являться сферической или иметь форму усеченной сферы. Торцевая поверхность 29, показанная на Фиг. 1A-1H образует угол θ (Фиг. 1D) с перпендикуляром к продольной оси L.

Передняя поверхность 27 дополнительно содержит калибрующую часть 35, окружающую торцевую поверхность 29. Калибрующая часть 35 имеет внутреннюю кромку 37. Переходная зона 38 проходит в направлении продольной оси L бурового долота 21 между наружной кромкой 31 торцевой поверхности 29 и внутренней кромкой 37 калибрующей части 35. Переходная зона 38 на буровом долоте 21 обычно является по существу круглой и цилиндрической. Калибрующая часть 35 обычно образует угол Ω (Фиг. 1D) с перпендикуляром к продольной оси L бурового долота, отличающийсяся от угла θ, который торцевая поверхность 29 образует с перпендикуляром к продольной оси L бурового долота. В настоящее время предпочтительное конструктивное решение бурового долота 21 включает в себя торцевую поверхность 29, которая образует угол θ около 13° с перпендикуляром к продольной оси L. В настоящее время предпочтительное конструктивное решение бурового долота 21 включает в себя калибрующую часть 35, которая образует угол Ω около 30° с перпендикуляром к продольной оси L.

По меньшей мере одно и обычно множество отверстий 39 в торцевой поверхности 29, и по меньшей мере одно и обычно множество отверстий 41 создается в калибрующей части 35 для приема торцевых штырей 43 и калибрующих штырей 45 (торцевые штыри и калибрующие штыри показаны на Фиг. 1E-1H и не показаны на Фиг. 1A-1D), соответственно. Штыри 43 и 45 обычно изготовлены из чрезвычайно твердого материала, такого как цементированный карбид, который обычно тверже материала, образующего головку 23 бурового долота. Продольная ось LF по меньшей мере одного отверстия 39 в торцевой поверхности образует ненулевой угол α (Фиг. 1D) с продольной осью L бурового долота 21. Обычно продольная ось LF по меньшей мере одного отверстия 39 в торцевой поверхности является перпендикулярной торцевой поверхности 29 так что α равен θ. Аналогично, продольная ось LG отверстия 41 в калибрующей части образует ненулевой угол β (Фиг. 1D) с продольной осью L бурового долота 21 и, обычно, является перпендикулярной калибрующей части 35, так что β равен Ω.

Благодаря созданию не плоской торцевой поверхности 29 с центром 33, аксиально расположенным впереди наружной кромки 31 торцевой поверхности, объем износа торцевых штырей 43 может увеличиваться по сравнению с штырями, создаваемыми на плоских поверхностях.

Буровое долото 21 содержит по меньшей мере один и обычно множество промывочных каналов 47, проходящих через долото и заканчивающихся на соответствующих промывочных отверстиях 49 в торцевой поверхности 29. Как показано, например, на Фиг. 1D, промывочный канал 47 может образовывать угол ϕ с продольной осью L бурового долота 21. Буровое долото 21 дополнительно содержит по меньшей мере одну и обычно множество аксиально проходящих канавок 51 в наружной поверхности 53 бурового долота. Как показано, например, на Фиг. 1C, по меньшей мере один промывочный канал 55 проходит через долото 21 и заканчивается на соответствующем промывочном отверстии 57 в канавке 51. Промывочный канал 55 может образовывать угол ω с продольной осью L бурового долота 21. Промывочные каналы 47 и/или 55 обычно осуществляют ввод промывочной/охлаждающей текучей среды в ствол скважины, создаваемый буровым долотом 21.

Буровое долото 121, показанное на Фиг. 2A-2I во многом является аналогичным буровому долоту 21, показанному на Фиг. 1A-H. Буровое долото 121 содержит головку 123, имеющую юбку 125 и переднюю поверхность 127. Передняя поверхность 127 содержит торцевую поверхность 129 выполненную с возможностью выдвижения от нее множества режущих поверхностей. Торцевая поверхность 129 образует выдвинутый дальше всего вперед конец головки 123 бурового долота. Торцевая поверхность 129 имеет наружную кромку 131. В целом торцевая поверхность 129 выполненная с возможностью выдвижения от нее множества режущих поверхностей, является не плоской, и центр 133 торцевой поверхности торцевой поверхности расположен аксиально впереди от наружной кромки 131 торцевой поверхности вдоль продольной оси L бурового долота 121. Как показано на Фиг. 2C-2D, 2G-2I, торцевая поверхность 129 является обычно конической или имеет форму усеченного конуса (показано пунктирными линиями на Фиг. 1В и 1D), вместе с тем, она может иметь другие формы, например, иметь форму множества концентрических усеченных конусов, или являться сферической или иметь форму усеченной сферы. Торцевая поверхность 129, показанная на Фиг. 2A-2I образует угол θ с перпендикуляром к продольной оси L (аналогично углу θ торцевой поверхности 29, показанной на Фиг. 1D).

Передняя поверхность 127 дополнительно содержит калибрующую часть 135, окружающую торцевую поверхность 129. Калибрующая часть 135 имеет внутреннюю кромку 137. Переходная зона 138 проходит в направлении продольной оси L бурового долота 121 между наружной кромкой 131 торцевой поверхности 129 и внутренней кромкой 137 калибрующей части 135.

В буровом долоте 121 калибрующая часть 135 содержит по меньшей мере две калибрующих поверхности и, таким образом, именуется "двойной калибрующей частью" бурового долота для настоящего изобретения. Калибрующая часть 135 обычно содержит по меньшей мере одну и обычно множество первых калибрующих поверхностей 135' и по меньшей мере одну и обычно множество вторых калибрующих поверхностей 135'', которые обычно образуют углы Ω' и Ω'' с перпендикуляром к продольной оси L бурового долота 121 с двойной калибрующей частью, которые отличаются от угла θ, который торцевая поверхность 129 образует с перпендикуляром к продольной оси L бурового долота с двойной калибрующей частью и, обычно, отличаются друг от друга. Первая калибрующая поверхность 135' проходит по первому участку окружности калибрующей части 135, и вторая калибрующая поверхность 135'' проходит по второму участку окружности калибрующей части. Понятно, что буровые долота с несколькими калибрующими частями с дополнительными калибрующими поверхностями, имеющими характеристики, отличные от первой и второй калибрующих поверхностей 135' и 135'' также можно создавать. В настоящее время предпочтительное конструктивное решение бурового долота 121 включает в себя торцевую поверхность 129, которая образует угол θ около 13° с перпендикуляром к продольной оси L. В настоящее время предпочтительное конструктивное решение бурового долота 121 включает в себя первую калибрующую поверхность 135', которая образует угол Ω' около 35° с перпендикуляром к продольной оси L, и вторую калибрующую поверхность 135'', которая образует угол Ω'' около 30° с перпендикуляром к продольной оси L.

По меньшей мере одно и обычно множество отверстий 139 создается в торцевой поверхности 129 для приема торцевых штырей 143, и множество отверстий 141' и 141'' части создается в первой и второй калибрующих поверхностях 135' и 135'' для приема калибрующих штырей 145' и 145'' (торцевые штыри и калибрующие штыри показаны на Фиг. 2E-2I, и не показаны на Фиг. 2A-2D), соответственно. Поскольку она образует больший угол с перпендикуляром к продольной оси L, первая калибрующая поверхность 135' обычно должна быть шире второй калибрующей поверхности 135'' и, таким образом, содействует образованию большего диаметра отверстия 141' в калибрующей части, чем у отверстия 141'', созданного в более узкой второй калибрующей поверхности. Торцевые отверстия 139 можно располагать ближе к более узкой второй калибрующей поверхности 135'', без помех установке относительно положения торцевых отверстий в буровых долотах других конструкций, таких как конструкция долота 21 Фиг. 1A-1H. Более крупные отверстия 139' первой калибрующей поверхности 135' могут принимать более крупные штыри 141' что обеспечивает увеличенный общий объем штырей и что, при их износе, может создавать увеличенную площадь поверхности износа и требовать удаления большего объема штыря, чем в случае обычной конструкции, требующей уменьшенных штырей.

Продольная ось LF по меньшей мере одного торцевого отверстия 139 образует ненулевой угол с продольной осью L бурового долота 121 с двойной калибрующей частью. Обычно продольная ось LF по меньшей мере одного торцевого отверстия 139 перпендикулярна торцевой поверхности 129. Аналогично, одна или обычно обе продольных оси LG' и LG'' отверстий 141' и 141'' калибрующей части образуют ненулевые углы β' и β'' с продольной осью L бурового долота 121 с двойной калибрующей частью и, обычно, одна или обе являются перпендикулярными калибрующей части 135 в точке, где созданы. Углы β' и β'' обычно не одинаковы. Благодаря созданию не плоской торцевой поверхности 129 с центром 133, аксиально расположенным впереди наружной кромки 131 торцевой поверхности, объем износа торцевых штырей 143 может увеличиваться по сравнению с штырями, оборудуемыми на плоских поверхностях. Кроме того, благодаря созданию двойной калибрующей части, можно получить дополнительное улучшение в объеме износа на калибрующих штырях.

Буровое долото 121 с двойной калибрующей частью содержит по меньшей мере один и обычно множество промывочных каналов 147, проходящих через долото и заканчивающихся на соответствующих промывочных отверстиях 149, которые могут располагаться в переходной зоне 138, хотя они могут также или альтернативно располагаться в торцевой поверхности 129 или калибрующей части 135. Промывочные каналы 147 могут образовывать угол ϕ с продольной осью L бурового долота 121 с двойной калибрующей частью. Буровое долото 121 с двойной калибрующей частью дополнительно содержит по меньшей мере одну и обычно множество аксиально проходящих канавок в наружной поверхности 153 бурового долота с двойной калибрующей частью. Хотя все канавки 151 могут иметь одинаковую форму, как показано на Фиг. 2A, также можно некоторые канавки 151' выполнить увеличенными и некоторые канавки 151'' уменьшенными, как показано на Фиг. 2E, для лучшего размещения на отличающихся размерами калибрующих поверхностях 135' и 135''. По меньшей мере один промывочный канал 155' проходит через долото 121 и заканчивается на соответствующем промывочном отверстии 157' в канавке 151', и по меньшей мере один промывочный канал 155'' проходит через долото 121 и заканчивается на соответствующем промывочном отверстии 157'' в канавке 151''. Промывочный канал 155 может образовывать угол ω с продольной осью бурового долота 121. Промывочные каналы 147 и/или 155 обычно осуществляют ввод промывочной/охлаждающей текучей среды в ствол скважины, создаваемый буровым долотом 121 с двойной калибрующей частью.

Как показано, например, на Фиг. 2A, первая калибрующая поверхность 135' шире второй калибрующей поверхности 135''. Переходная зона 138 является не круглой на виде вдоль продольной оси L, как показано, например, на Фиг. 2B. В варианте осуществления Фиг. 2A-2I имеется три первых калибрующих поверхности 135', которые сменяются тремя вторыми калибрующими поверхностями 135'', и форма переходной зоны 138, следовательно, является в некотором роде треугольной. Создание первой и второй калибрующих поверхностей 135' и 135'' отличающихся размеров помогает созданию первого и второго отверстий 141' и 141'', имеющих разные диаметры, в калибрующих частях. Первые и/или вторые отверстия 141' и 141'' в калибрующих частях могут перекрываться на переходной зоне 138.

Буровое долото 121 с двойной калибрующей частью может обеспечивать существенное улучшение в объеме износа в сравнении с обычными буровыми долотами 1 типа, показанного на Фиг. 5A, которые не включают в себя двойных калибрующих частей или не плоской торцевой поверхности, но в остальном имеют аналогичную конфигурацию. На Фиг. 5A показаны профили износа на калибрующих штырях известного долота бурения горной породы Part No. 7738-5348-S48, поставка Sandvik Mining и Construction Instruments AB, Sandviken, Sweden, и на Фиг. 5B показаны профили износа на калибрующих штырях аналогично выполненного бурового долота с двойной калибрующей частью согласно аспекту настоящего изобретения. Сравнение рисунков износа на калибрующих штырях долот Фиг. 5A и 5B показывает, что конструкция с двойной калибрующей частью содействует образованию увеличенной площади износа при снашивании калибрующих штырей. Например, в показанной конструкции Фиг. 5B увеличенные калибрующие штыри можно создавать на местах, где они не мешают торцевым штырям, в отличие от конструкции Фиг. 5A, в которой калибрующие штыри одного размера создаются вокруг калибрующей части постоянной ширины. Создавая увеличенные калибрующие штыри, можно увеличивать площадь износа и общий объем карбида, подлежащего снашиванию.

На графиках Фиг. 4A и 4B показано, что обычное долото (линии с ромбиками) и долото с двойной калибрующей частью (линии с квадратиками) изнашиваются от диаметра 50 мм до диаметра 48 мм, площадь износа (Фиг. 4A) и объем износа (Фиг. 4B) становится существенно больше для долота с двойной калибрующей частью, чем для обычного долота. Поскольку понятно, что срок службы долота в основном напрямую связан с объемом износа и площадью износа, данные графики показывают, что долото с двойной калибрующей частью может иметь существенно улучшенные показатели срока службы.

В настоящей заявке, такие термины, как "включающий в себя" являются открытыми и имеют значение одинаковое с термином "содержащий" и не исключают заранее присутствия другой структуры, материала или действий. Аналогично, хотя такой термин, как "может" или "могут" является открытым и отражает то, что структура, материал или действия не являются обязательными, отсутствие такого термина не отражает того, что структура, материал или действия являются существенными. В той степени, в которой структура, материал или действия считаются в настоящее время существенными, они соответствующим образом идентифицированы.

Хотя данное изобретение показaно и описано согласно предпочтительному варианту осуществления, следует учитывать, что изменения и вариации можно выполнять в нем без отхода от объема изобретения, изложенного в формуле изобретения.

Описание патентной заявки EP Patent Application No. 11188761.8, по которой данная заявка имеет приоритет, включено в данный документ посредством ссылки.

Группа изобретений относится к буровому долоту для инструментов бурения горной породы и к бурильному инструменту с указанным долотом. Технический результат заключается в повышении срока службы долота. Буровое долото содержит головку, которая имеет переднюю поверхность, содержащую торцевую поверхность, выполненную с возможностью выдвижения от нее множества режущих поверхностей, калибрующую часть, окружающую торцевую поверхность. Торцевая поверхность образует самый передний конец головки и имеет наружную кромку. Калибрующая часть имеет внутреннюю кромку. В направлении продольной оси бурового долота между наружной кромкой торцевой поверхности и внутренней кромкой калибрующей части проходит переходная зона, являющаяся не круглой, если смотреть вдоль продольной оси. Вся торцевая поверхность, выполненная с возможностью выдвижения от нее множества режущих поверхностей, является не плоской, так что центр торцевой поверхности расположен аксиально впереди от наружной кромки торцевой поверхности. 2 н. и 13 з.п. ф-лы, 5 ил.

1. Буровое долото (21, 121) для инструментов бурения горной породы, содержащее головку (23, 123), которая имеет переднюю поверхность (27, 127), содержащую торцевую поверхность (29, 129), выполненную с возможностью выдвижения от нее множества режущих поверхностей, причем торцевая поверхность (29, 129) образует самый передний конец головки (23, 123), причем торцевая поверхность (29, 129) имеет наружную кромку (31, 131), калибрующую часть (35, 135), окружающую торцевую поверхность (29, 129), причем калибрующая часть (35, 135) имеет внутреннюю кромку (37, 137),

при этом в направлении продольной оси (L) бурового долота (21, 121) между наружной кромкой (31, 131) торцевой поверхности (29, 129) и внутренней кромкой (37, 137) калибрующей части (35, 135) проходит переходная зона (38, 138), причем переходная зона (38, 138) является не круглой, если смотреть вдоль продольной оси (L), причем вся торцевая поверхность (29, 129), выполненная с возможностью выдвижения от нее множества режущих поверхностей, является не плоской, так что центр (33, 133) торцевой поверхности (29, 129) расположен аксиально впереди от наружной кромки (31, 131) торцевой поверхности (29, 129).

2. Буровое долото (121) по п.1, отличающееся тем, что калибрующая часть (135) содержит первую калибрующую поверхность (135'), образующую первый угол с продольной осью (L) на первом участке окружности калибрующей части (35, 135), и вторую калибрующую поверхность (135"), образующую второй угол с продольной осью (L) на втором участке окружности калибрующей части (35, 135).

3. Буровое долото (121) по п.2, отличающееся тем, что первая калибрующая поверхность (135') шире второй калибрующей поверхности (135").

4. Буровое долото (121) по п. 2 или 3, отличающееся тем, что имеет множество первых калибрующих поверхностей (135') и множество вторых калибрующих поверхностей (135").

5. Буровое долото (21, 121) по любому из пп. 1-3, содержащее по меньшей мере одно отверстие (39, 139) в торцевой поверхности (29, 129) и по меньшей мере одно отверстие (41, 141', 141") в калибрующей части (35, 135) для приема торцевых штырей (43, 143', 143") и калибрующих штырей (45, 145', 145") соответственно, отличающееся тем, что продольная ось (LF) по меньшей мере одного торцевого отверстия (43, 143', 143") образует ненулевой угол с продольной осью (L).

6. Буровое долото (21, 121) по п.5, отличающееся тем, что продольная ось (LF) по меньшей мере одного торцевого отверстия (43, 143', 143") перпендикулярна торцевой поверхности (29, 129).

7. Буровое долото (21, 121) по любому из пп. 1-3 и 6, отличающееся тем, что торцевая поверхность (29, 129) является по меньшей мере одним из следующего: конической и в виде усеченного конуса.

8. Буровое долото (121) по любому из пп. 2, 3 и 6, отличающееся тем, что первое отверстие (141') в калибрующей части выполнено в первой калибрующей поверхности (135') и второе отверстие (141") в калибрующей части выполнено во второй калибрующей поверхности (135").

9. Буровое долото (121) по п.8, отличающееся тем, что первое отверстие (141') в калибрующей части и второе отверстие (141") в калибрующей части имеют разные диаметры.

10. Буровое долото (121) по п.8, отличающееся тем, что продольная ось (LG') первого отверстия (141') в калибрующей части и продольная ось (LG") второго отверстия (141") в калибрующей части образуют ненулевые углы с продольной осью (L) бурового долота (121).

11. Буровое долото (121) по п.10, отличающееся тем, что продольная ось (LG') первого отверстия (141') в калибрующей части и продольная ось (LG") второго отверстия (141") в калибрующей части образуют разные ненулевые углы с продольной осью (L) бурового долота (121).

12. Буровое долото (121) по п. 10 или 11, отличающееся тем, что продольная ось (LG') первого отверстия (141') в калибрующей части перпендикулярна первой калибрующей поверхности (135').

13. Буровое долото (121) по любому из пп. 1, 3, 6, 9-11, отличающееся тем, что буровое долото (121) содержит по меньшей мере один промывочный канал (147), проходящий через буровое долото (121) и заканчивающийся на соответствующем промывочном отверстии (149) в переходной зоне (138) и/или в торцевой поверхности (129).

14. Буровое долото (21, 121) по любому из пп.1-3, 6, 9-11, отличающееся тем, что буровое долото (21, 121) содержит по меньшей мере одну аксиально проходящую канавку (51, 151, 151', 151") в наружной поверхности (53, 153) бурового долота (21, 121) и по меньшей мере один промывочный канал (55, 155', 155"), проходящий через буровое долото (21, 121) и заканчивающийся на соответствующем промывочном отверстии (57, 157', 157") в канавке (51, 151, 151', 151").

15. Бурильный инструмент (100, 200), содержащий буровое долото (21, 121) по любому из пп. 1-14.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Предохранительное приспособление при пескоструйном аппарате | 1925 |

|

SU19082A1 |

| Коронка для ударно-вращательного бурения | 1985 |

|

SU1266954A1 |

| US 4151889 A, 01.05.1979 | |||

| Трансформируемая многофункциональная одежда | 2019 |

|

RU2717717C1 |

Авторы

Даты

2017-07-18—Публикация

2012-10-29—Подача