Изобретение относится к конструкции камер сгорания газотурбинных двигателей и может найти применение в области турбомашиностроения и газотурбинных установок.

В настоящее время наиболее широкое применение в газотурбинных силовых установках, состоящих из компрессора, камеры сгорания и газовой турбины, самолетов, вертолетов и конвертированной наземной стационарной и мобильной техники, получили прямоточные индивидуальные и блочные камеры сгорания.

Известна прямоточная индивидуальная камера сгорания газотурбинного двигателя (ГТД) (Пчелкин Ю.М. Камеры сгорания газотурбинных двигателей, М.: Машиностроение, 1984), содержащая корпус с расположенными в нем жаровой трубой, регистром, плохообтекаемым телом завихрителем - стабилизатором, форсункой и свечой. Топливо подается форсункой в зону обратных токов (ЗОТ) - жаровой трубы, образованную с помощью закрученного регистром-завихрителем первичного воздушного потока, где осуществляется процесс приготовления топливовоздушной смеси, испарение топлива и его сгорание при коэффициенте избытка воздуха - α, близкому к стехиометрическому (α=0,8÷0,95), предопределяющему высокую температуру продуктов сгорания Тсг=2500…2800 К. Такая организация процесса сгорания топлива в ЗОТ обеспечивает выполнения первого главного технического требования к камерам сгорания, особенно двигателей летательных аппаратов (самолетов, вертолетов), из условий их безопасной эксплуатации: безсрывное сжигание смеси (α=0,6÷0,8) и стабилизацию пламени на всех режимах работы ГТД.

Вторым техническим требованием, общим для всех типов камер сгорания газотурбинных воздушных и наземных газотурбинных двигателей, является ограничение максимальной температуры рабочего тела (РТ) на входе в проточную часть турбины (сопловую решетку) - Тлоп, которая не должна превышать допустимую из условия термостойкости материала лопаток турбины. Создание лопаток из материалов с устойчивым к окислению барьерным покрытием позволило повысить эту температуру до 1600 К - для авиационных и вертолетных газотурбинных двигателей и до 1400 К - для конвертированных газотурбинных двигателей стационарной и мобильной техники (Ковецкий В.М. Газотурбинные двигатели в энергетике. Достижения, особенности, возможности / В.М. Ковецкий, Ю.Ю. Ковецкая. - Киев: Науч. кн., 2008. - 254 с.).

Снижение температуры продуктов сгорания с Тсг=2500÷2800 К до предельно допустимой Тлоп=1400÷1600 К осуществляется в специальной зоне смешения (ЗСМ) частью закрученного в завихрителе ламинарного однофазного первичного воздуха, вторичным и третичным потоками воздуха, образующими рабочее тело.

Известная камера сгорания с конструктивным отделением процесса сгорания в ЗОТ от процесса приготовления рабочего тела в ЗСМ - названного двухзонным - послойным способом смесеобразования (ПССО) имеет ряд недостатков (Семенов Н.Н. О некоторых проблемах химической кинетики и реакционной способности. – М., 1958):

- узкий диапазон устойчивого горения топливовоздушной смеси, не позволяющий обеспечить сжигание бедной смеси с температурой продуктов сгорания 1300÷1600 К в одной зоне, равной объему камеры сгорания и предопределяющий создание двух зон в жаровой трубе, а значит и увеличение конструктивных и весовых параметров камеры сгорания;

- высокая температура Тсг при высокой прозрачности однофазного первичного воздуха обеспечивает большую долю выделяемой лучистой энергии Ел (пропорциональную Т4) без диссипации в воздухе, передаваемую «стенке» и далее в атмосферу, что снижает термический КПД, а значит и эффективный КПД ГТД, а также требует установку жаровой трубы из жаропрочной стали;

- высокая температура продуктов сгорания Тсг=2500÷2800 К, предопределяющая большое количественное образование нормируемых токсичных компонентов: окиси углерода, несгоревших углеводородов и сажи (крекингом жидкой фазы топлива);

- высокое количественное образование оксидов азота, «токсичная агрессивность» которых в 41,1 раза превышает агрессивность окиси углерода при температуре продуктов сгорания 2500÷2800 К в ЗОТ, значительно превышающей температуру активации эндотермической реакции окисления азота кислородом воздуха, по опытным данным, равную Такт≈1700 К.

Известна прямоточная камера сгорания газотурбинного двигателя (RU 2273798, F23R 3/16, опубл. 10.04.2006), содержащая корпус, жаровую трубу, двухъярусный завихритель, наружный ярус которого имеет закручивающий элемент с входом и выходом, а также канал, сообщающий выход из закручивающего элемента с внутренней полостью жаровой трубы. Для снижения неравномерности температурного поля рабочего тела на входе в жаровую трубу из закручивающего элемента установлена диафрагма с отверстиями, площадь проходного сечения которых меньше площади выхода из закручивающего элемента и меньше площади проходного сечения канала.

Однако дополнительная установка двухъярусного завихрителя для создания закрученного потока смеси, обеспечивающая нормальный запуск двигателя, усложняет конструкцию камеры сгорания, увеличивает вес, и не исключает недостатки других известных камер сгорания с ПССО.

Наиболее близкой к заявляемой по конструкции, способа организации процесса смесеобразования и сжигания топлива является вращающаяся камера сгорания (ВКС) реактивной ступени реактивно-турбинного двигателя (РТД) (RU 2406933, F23R 3/16, опубл. 20.12.2010). Данная ВКС РГД содержит корпус, топливную форсунку, свечу пускового зажигания, расположение в радиальном топливовоздушном канале, перпендикулярно оси корпуса камеры и валу реактивного колеса двигателя. Канал топливовоздушной смеси выполнен сужающимся и спиральным, создающим угол закрутки потока смеси, на входе в ВКС, возрастающим от 0° до 60°. Выход из камеры сгорания выполнен в виде расширяющегося сопла. В камере обеспечивается интенсификация тепло- и массообмена, защита стенок камеры от высокой температуры, уменьшение массогабаритных размеров, экономия жаропрочных материалов снижение содержания оксидов азота и других токсичных компонентов, в рабочем теле КС.

Однако известные положительные качества малогабаритной камеры сгорания реактивного турбинного двигателя (РТД) проявляются только при использовании,ее применении в качестве вращающейся камеры сгорания (ВКС) первой реактивной ступени другого типа двигателя (RU 105679,МПК Р0С 3/00, опубл. 20.06.2011 г.), для преобразования части тепловой энергии топлива в тепловую энергию продуктов сгорания, преобразующуюся в сопле в кинетическую энергию создающую реактивную силу - Р и крутящий момент

Mкр.=P⋅R,

где R - радиус топливовоздушного канала камеры, перпендикулярного оси камеры сгорания.

Использование этих преимуществ ВКС в «стационарной» прямоточной камере сгорания требует другого конструктивного решения организации процесса преобразования тепловой энергии топлива в энергию рабочего тела для первой газотурбинной ступени газотурбинного двигателя.

В основу изобретения положена задача создания камеры сгорания теплового двигателя - ГТД со всеми оптимальными параметрами, определяющими его конкурентоспособность:

- ресурсосберегающими (удельной массовой мощностью и удельным эффективным расходом топлива широкого фракционного состава);

- динамическими (приспособляемости и приемистости);

- и главное экологическими (прежде всего наиболее агрессивными оксидами азота) параметрами.

Указанная задача решается тем, что в прямоточной камере сгорания газотурбинного двигателя, содержащей корпус с аксиально присоединенным к нему топливовоздушным каналом, расположенными в канале форсункой и свечой зажигания, регистром, установленным на обтекателе с оптимальным углом закрутки топливовоздушного (двухфазного) потока. Таким образом, конструктивно организуется пленочно-вихревой процесс смесеобразования и сжигания топлива (ПВССО).

Техническим результатом несложных и недорогих конструктивных преобразований: замены плохообтекаемого тела-стабилизатора на хорошо обтекаемое тело-регистр, ликвидации жаровой трубы и вынос форсунки и свечи в аксиальный топливовоздушный канал, является замена послойного способа смесеобразования и сгорания топлива с ЗОТ (α=0,85÷0,95) на ЗСМ (α до 2 и более, в зависимости от Тлоп) пленочно-вихревым способом смесеобразования и сгорания топлива широкого фракционного свойства (от метана до дизельного) с α=f(Тлоп<Такт).

Такая замена решает главную цель работы:

- снижение токсичности рабочего тела по оксидам азота NOx без установки трехкомпонентного нейтрализатора, снижающего ресурсосберегающие параметры ГТД;

- расширение диапазона безсрывного и надежного сгорания бедной топливовоздушной смеси (α>>1) позволяет понизить максимальную температуру продуктов сгорания до температуры рабочего тела до Тлоп, не превышающую Такт NOx, и уменьшить потери лучистой энергии - Ел, теплопередачу теплопроводностью Eλ. в «стенку» и окружающую среду, что позволяет повысить КПД камеры сгорания и эффективный КПД - ГТД - ηе, габаритные и весовые параметры и другие технико-экономические показатели ГТД.

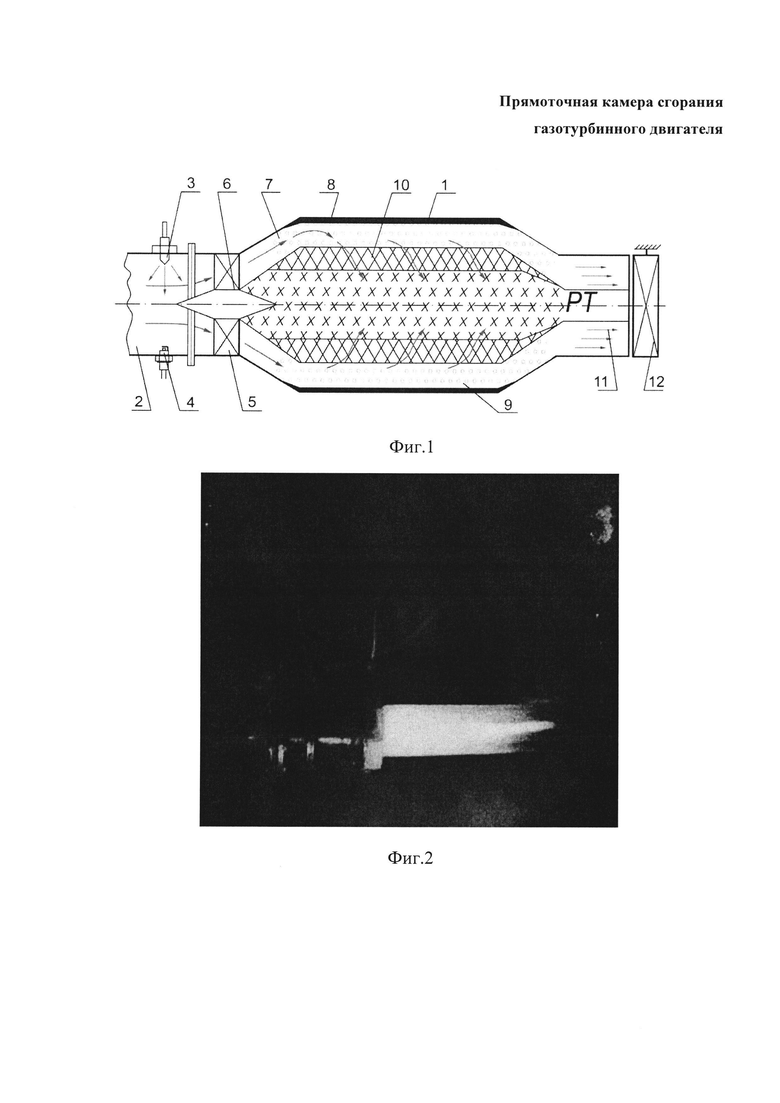

Сущность предлагаемого изобретения поясняется чертежами:

фиг. 1 - конструктивная схема прямоточной КС;

фиг. 2 - фотография КС на стенде;

фиг. 3 - экспериментальные зависимости зон устойчивой работы камеры сгорания: Д2 (при ПССО) и Д1 (при ПВССО) от α.

фиг. 4 - график распределения температуры рабочего тела РТ по диаметру h, мм; Gв и α.

Камера сгорания (фиг. 1) содержит корпус 1, аксиально к нему расположенный топливовоздушный канал 2 (с размещенными в нем форсункой 3 и свечой зажигания 4), соединенный с корпусом 1, в котором расположен регистр 5 с углом закрутки лопаток β=60±5° на хорошо обтекаемом теле - обтекателе 6. На внутренней поверхности корпуса 1, за счет центробежных сил закрученного двухфазного топливовоздушного потока 7, образована топливная пленка 8, при испарении образующая паровую топливовоздушную смесь 9, сгорающую в зоне горения 10. Продукты сгорания (рабочее тело 11) подаются на неподвижную сопловую решетку 12.

Процесс преобразования внутренней тепловой энергии топлива в тепловую энергию рабочего тела в камере сгорания происходит следующим образом.

Воздух от компрессора поступает во входное сечение топливовоздушного канала, в котором обеспечивается скорость, достаточная для организации требуемого качества распыла топлива, подаваемого форсункой 3 в зону свечи зажигания 4. После воспламенения топливовоздушной смеси, свеча зажигания 4 отключается, а пламя за время задержки воспламенения, закручиваясь в регистре 5, выносится непосредственно в камеру сгорания, что обеспечивает долговечность свечи и форсунки. Вынос пламени в камеру сгорания обеспечивается тем, что скорость закрученного потока воздуха с распыленным в нем топливом больше скорости распространения фронта пламени. Фронт пламени стабилизируется в средней части 7 камеры, которая с целью уменьшения скорости смеси, может быть увеличена в поперечном сечении. При поступлении закрученного топливовоздушного потока в камеру сгорания, где установкой обтекателя 6, вместо стабилизатора, ликвидирована зона обратных токов, за счет центробежных сил происходит сепарация основной массы топлива на стенку камеры с образованием сплошной и прочной топливной пленки 8, которая за счет теплоты испарения значительно снижает температуру стенки 1. Испарение топлива происходит с поверхности пленки с подачей паров 9 в кольцевую зону горения 10.

Кольцевой закрученный слой паров топлива 9 между пламенем 10 и пленкой 8 имеет степень черноты ε≈0,82 и часть лучистой энергии диссипирует в этот слой, увеличивая долю тепловой энергии, передаваемую турбулентной теплопередачей в рабочее тело. Пленка топлива также поглощает часть лучистой энергии и эта часть лучистой энергии передает через стенку камеры сгорания в окружающую среду.

Диссипация части лучистой энергии, за счет высокого «термосопротивления» топливной пленки и паров топлива, снижает температуру стенки, а вместе с ликвидацией зоны смешения позволяет убрать из конструкции камеры сгорания жаровую трубу и повысить термический КПД камеры сгорания.

Продукты сгорания, как более легкие, перемещаясь к оси камеры, образуют зону потока рабочего тела 11. Толщина пленки уменьшается к выходу из камеры в сопловой аппарат - 12 турбины. Уменьшение диаметра камеры сгорания при выходе рабочего тела в сопловой аппарат выполняет роль дефлектора, способствующего тепло- и массообмену в камере сгорания и завершению процесса горения в сопле (или в сопловом аппарате при снижении температуры рабочего тела при расширении).

При испытаниях на стенде опытного образца прямоточной прозрачной камеры сгорания: диаметром dкс=52 мм; длиной зоны горения Lкс=108 мм; давлением Ркс=5,5 кг/см2 и коэффициенте избытка воздуха α=1,52, получены:

- максимальная температура - 1680 K при степени неравномерности температурного поля 15÷20%;

- содержание токсичных компонентов:

gNOx=2÷2.5/г⋅кВт⋅ч,

gCO=0,035%,

gCH=0,005%,

что соответствует нормам Евро-5.

Камера сгорания отличается простотой и надежностью интенсификации тепломассообмена при конструктивно организованном пленочно-вихревом способе смесеобразования методом непосредственного воздействия на реакцию окисления углеводородного топлива и окисления азота кислородом воздуха. Такая конструкция камеры сгорания решает не только главную в настоящее время экологическую задачу - снижение содержания наиболее токсичных оксидов азота и других нормированных токсичных компонентов СО, СН и С в рабочем теле, но и проблему одновременного повышения основных технико-экономических показателей: повышение КПД, сжигания бедных топливовоздушных смесей при надежном запуске и бесперебойной работы газотурбинных двигателей летательных аппаратов (большой мощности), наземных мобильных и стационарных (мощностью от 300-400 кВт) силовых установок без установки систем нейтрализации отработавших газов.

Кроме того, успешное решение проблемы токсичности в предложенной КС с пленочно-вихревым способом преобразования тепловой энергии углеводородного топлива широкого фракционного состава (от метана до дизельного) - ШФС, в кинетическую энергию рабочего тела делает ГТД тепловым ДВС со всеми наилучшими в настоящее время критериальными параметрами (Nm, ge, K и экологии). Это повышает их конкурентоспособность в установке на тяжелой мобильной технике при повышении ее агрегатной мощности (до 1800-2000 кВт танковой) и особенно внедряемых Белазов мощностью до 5000 кВт (вместо двух дизелей с Ne=2500 кВт), работающих в тяжелых экологических условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХТАКТНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С НАИВЫСШИМИ ТЕХНИКО-ЭКОНОМИЧЕСКИМИ И ЭКОЛОГИЧЕСКИМИ КРИТЕРИАЛЬНЫМИ ПАРАМЕТРАМИ И ЭЛЕКТРОННЫМ УПРАВЛЕНИЕМ АККУМУЛЯТОРНОЙ СИСТЕМОЙ ВПРЫСКА ТОПЛИВА ШИРОКОГО ФРАКЦИОННОГО СОСТАВА | 2016 |

|

RU2626611C2 |

| МАЛОГАБАРИТНАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2406933C1 |

| Горелочное устройство камеры сгорания ГТД | 2020 |

|

RU2746347C1 |

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2414649C2 |

| Пусковой факельный воспламенитель камеры сгорания малоразмерных газотурбинных двигателей | 2024 |

|

RU2819261C1 |

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СПОСОБ ОСУЩЕСТВЛЕНИЯ РАБОЧЕГО ПРОЦЕССА | 2016 |

|

RU2624682C1 |

| ТОПЛИВОВОЗДУШНАЯ ГОРЕЛКА КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1994 |

|

RU2133411C1 |

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СПОСОБ ЕЕ РАБОТЫ | 2007 |

|

RU2347144C1 |

| ГОРЕЛКА КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1993 |

|

RU2107869C1 |

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ, СИСТЕМА ЗАЖИГАНИЯ КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СПОСОБ ЗАЖИГАНИЯ КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2018 |

|

RU2674090C1 |

Камера сгорания газотурбинного двигателя содержит корпус, топливовоздушный канал с топливной форсункой и свечой. Камера сгорания выполнена прямоточной. Топливовоздушный канал расположен аксиально к корпусу и соединен с ним. В корпусе на обтекателе расположен регистр с углом закрутки лопаток 60±5°. На внутренней поверхности корпуса за счет центробежных сил закрученного топливовоздушного потока образована топливная пленка. Изобретение направлено на уменьшение токсичности, повышении кпд, повышении надежности запуска при сжигании бедных топливовоздушных смесей. 4 ил.

Камера сгорания газотурбинного двигателя, содержащая корпус, топливовоздушный канал с топливной форсункой и свечой, отличающаяся тем, что камера сгорания выполнена прямоточной, топливовоздушный канал расположен аксиально к корпусу и соединен с ним, в корпусе на обтекателе расположен регистр с углом закрутки лопаток 60±5°, при этом на внутренней поверхности корпуса за счет центробежных сил закрученного топливовоздушного потока образована топливная пленка.

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ | 1991 |

|

RU2008568C1 |

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2414649C2 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО КАМЕР СГОРАНИЯ | 2000 |

|

RU2170391C1 |

| US 4766722 A, 30.08.1988 | |||

| US 20070130954 A1, 14.06.2007 | |||

| US 4498288 A, 12.02.1985 | |||

| МИНИ-ПАРОГЕНЕРАТОР | 2005 |

|

RU2300049C1 |

Авторы

Даты

2017-08-02—Публикация

2015-11-06—Подача