Область техники, к которой относится изобретение

Настоящее изобретение относится к дисперсионной жидкости для бурения, применяемой для добычи полезных ископаемых, таких как нефть, природные газы и т.п., с помощью бурения скважин, например, способами гидравлического разрыва пласта, вращательного бурения или бескондукторного бурения.

Уровень техники

Способы бурения скважин, такие как способ гидравлического разрыва пласта, способ вращательного бурения и способ бескондукторного бурения, в настоящее время широко применяются для добычи полезных ископаемых.

Способ вращательного бурения заключается в формировании скважины при возврате бурового раствора и образовании фильтрационной корки, называемой глинистой коркой на поверхности стенок скважины, с помощью отделочной жидкости, смешанной с реагентом, предотвращающим потерю воды. Осадок сохраняет устойчивость стенок желоба, не дает обрушиться стенкам желоба и снижает трение с жидкостью, протекающей по скважине.

Способ гидравлического разрыва заключается в создании давления над жидкостью, которой заполнена скважина, для образования трещин (разломов) в окрестностях скважины для повышения тем самым проницаемости в окрестностях скважины (для облегчения протекания жидкости) в попытке повысить эффективную площадь сечения, через которую полезные ископаемые, например нефть и газы, протекают в скважину, и, следовательно, повысить производительность скважины.

При этом в качестве реагента, предотвращающего потерю воды, добавляемого к отделочной жидкости, в основном, используется карбонат кальция или различные виды солей в гранулированной форме. Однако применение реагента, предотвращающего потерю воды, вызывает необходимость проводить обработку кислотой для его извлечения; иначе реагент, предотвращающий потерю воды, остается закупоренным в пласте, откуда должны добываться ископаемые, что препятствует их добыче.

Жидкость, применяемая в способе гидравлического разрыва пласта, также называется жидкостью для гидроразрыва. До настоящего времени использовалась вязкая жидкость, например желеобразный бензин. Однако поскольку сланцевый газ или аналогичный газ в настоящее время добывают из сланцевого пласта, который находится в сравнительно неглубоких местах, и с учетом воздействия на окружающую среду, общей практикой становится применение водной дисперсионной жидкости, получаемой растворением или диспергированием в воде, главным образом, полимера. Известным примером полимера является полимолочная кислота (см. патентный документ 1).

Полимолочная кислота - это вещество, имеющее способность к гидролизу и биодеградации, и даже если она остается под землей, она разлагается водой или ферментом в грунте и не оказывает вредного воздействия на окружающую среду. Кроме того, вода, применяемая в качестве диспергента, также считается не оказывающей вредного воздействия на окружающую среду по сравнению с бензином или подобным ему веществом.

Скважина заполняется водным раствором, в котором диспергирована полимолочная кислота, и создается избыточное давление, в результате чего полимолочная кислота проникает в окрестности скважины. При этом полимолочная кислота подвергается гидролизу, и она теряет форму смолы. Следовательно, полости (или трещины) образуются в тех частях, куда проникла полимолочная кислота, обеспечивая рост пространства скважины, куда могут поступать полезные ископаемые.

Кроме того, полимолочная кислота также работает как предотвращающий потерю воды реагент и не дает воде, применяемой в качестве дисперсионной среды, проникать слишком глубоко в грунт. Следовательно, полимолочная кислота имеет преимущества в отношении сведения к минимуму изменений в окружающей среде в пласте. Кроме того, отпадает необходимость в обработке кислотой, так как она разлагается в грунте.

В дополнение к этому, молочная кислота, которая получается в результате разложения полимолочной кислоты, является органической кислотой. По мере разложения полимолочной кислоты высвобождается молочная кислота. Молочная кислота окисляет сланцевый слой и ускоряет приобретение сланцевым слоем пористости.

Однако, несмотря на то что полимолочная кислота при высоких температурах подвергается гидролизу относительно быстро, скорость ее гидролиза становится малой при снижении температуры. Если ее применять, например, для добычи сланцевого газа из-под грунта, где температура низкая, то, следовательно, эффективность добычи становится хуже, и здесь желательны улучшения.

С другой стороны, было сделано предложение использовать полигликолевую кислоту вместо полимолочной кислоты (см. патентный документ 2).

Также известно, что полигликолевая кислота используется в качестве биодеградируемой смолы. Кроме того, способность к гидролизу у нее выше, чем у полимолочной кислоты, т.е. скорость гидролиза при температуре, например, около 80°C значительно выше, чем у полимолочной кислоты, и ее можно эффективно использовать взамен полимолочной кислоты.

Однако полигликолевая кислота значительно дороже по сравнению с полимолочной кислотой. Это ключевой недостаток при ее применении в способе гидравлического разрыва, где жидкость для гидроразрыва используется в больших количествах. Кроме того, полигликолевая кислота не разлагается в достаточной степени при конкретных температурных условиях.

Документы из уровня техники:

Патентные документы:

Патентный документ 1: USP 7,833,950

Патентный документ 2: WO 2012-050187

Раскрытие изобретения

Проблемы, которые необходимо решить изобретением

Таким образом, задачей настоящего изобретения является создание такой дисперсионной жидкости для бурения, которая имеет высокую способность к гидролизу (гидролизируемость), получается диспергированием недорогой способной к гидролизу смолы в водной среде, является полезной в качестве жидкости для гидроразрыва при ее использовании как отделочной жидкости во время бурения скважины или при использовании в способе гидравлического разрыва пласта.

Другой задачей настоящего изобретения является создание способа добычи с применением вышеуказанной дисперсионной жидкости для бурения.

При этом под дисперсионной жидкостью в рамках настоящего описания понимается жидкая дисперсная система, в которой имеется две или большее число фаз, практически не смешивающихся и не реагирующих друг с другом химически. Как известно, особенность дисперсных систем состоит в их дисперсности: одна из фаз является раздробленной, ее называют дисперсной фазой. Сплошная среда, в которой распределены частицы дисперсной фазы, носит название дисперсионной среды.

Средства для решения проблем

Согласно настоящему изобретению предлагается дисперсионная жидкость для бурения, получаемая диспергированием в водной среде способного к гидролизу (гидролизуемого) смоляного материала, содержащего смолу, которая способна к гидролизу в малой степени, и способную к гидролизу смолу, которая ускоряет разложение эфиров.

Согласно настоящему изобретению предлагается способ добычи полезных ископаемых с помощью скважины, образованной бурением, включающий в себя операцию введения в скважину дисперсионной жидкости для бурения под давлением для гидролиза способной к гидролизу смолы в воде при температуре не ниже 40°C.

В дисперсионной жидкости для бурения по настоящему изобретению желательно, чтобы:

(1) способная к гидролизу смола, ускоряющая разложение эфиров, высвобождала кислоту;

(2) высвобождаемая кислота была гликолевой кислотой и/или щавелевой кислотой;

(3) способная к гидролизу смола, высвобождающая кислоту, была полиоксалатом;

(4) способная к гидролизу в малой степени смола была полимолочной кислотой;

(5) способная к гидролизу смола, ускоряющая разложение эфиров, содержалась в количестве не менее 30 частей по массе на 100 частей по массе смолы, способной к гидролизу в малой степени;

(6) в дополнение к этому содержался фермент; и

(7) фермент был, как минимум, один, выбранный из протеазы, липазы и кутиназы.

Технические результаты изобретения

В дисперсионной жидкости для бурения по настоящему изобретению способная к гидролизу смола, диспергированная в водной среде, состоит главным образом из недорогой смолы, которая способна к гидролизу лишь в малой степени, например полимолочной кислоты, имеющей, следовательно, большое преимущество в стоимости по сравнению с используемой в уровне техники полигликолевой кислотой.

Кроме того, в настоящем изобретении используется способная к гидролизу смола (например, полиоксалат), ускоряющая разложение эфиров, в дополнение к применению способной в малой степени к гидролизу смолы. Следовательно, можно значительно повысить способность к гидролизу смолы, которая способна к гидролизу лишь в малой степени, т.е. значительно повысить ее скорость гидролиза при температуре, например, не выше 80°C. То есть кислота и щелочь, высвобождаемые из способной к гидролизу смолы, ускоряющей разложение эфиров, служат в качестве катализаторов для ускорения гидролиза полимолочной кислоты и т.п. Здесь можно суметь непосредственно добавить кислоту и щелочь вместо применения способной к гидролизу смолы, ускоряющей разложение эфиров. Однако в этом случае способная к гидролизу смола подвергается гидролизу до того, как ею будет заполнена скважина или будет создано избыточное давление, и ее нельзя практически применять.

При добыче полезных ископаемых температура подземного пласта, где залегают полезные ископаемые, оказывает значительное влияние на условия добычи. В дисперсионной жидкости для бурения, полученной диспергированием способных к гидролизу смол в воде, желательно, чтобы способные к гидролизу смолы имели такую способность к гидролизу, чтобы снижение их массы было около 40% (или более) за 4 суток в диапазоне температуры от не менее 45°C до не более 200°C. В настоящий момент, в частности, полезные ископаемые во многих случаях добываются из пластов, таких как сланцевые пласты, которые залегают неглубоко под землей. Например, во многих случаях полезные ископаемые добываются из пласта, где температура составляет от 40°C до 80°C, а конкретнее - от 40°C до 60°C.

В дисперсионной жидкости для бурения по настоящему изобретению в качестве способного к гидролизу смоляного материала применяются смола, способная в малой степени к гидролизу (например, полимолочная кислота), а также способная к гидролизу смола, ускоряющая разложение эфиров (например, полиоксалат) в комбинации. Данная комбинация в достаточной степени удовлетворяет вышеуказанным требованиям по способности к гидролизу и, следовательно, может успешно применяться в качестве отделочной жидкости для бурения скважин и жидкости для гидроразрыва в способе гидравлического разрыва пласта.

Кроме того, дисперсионная жидкость для бурения по настоящему изобретению содержит фермент и обладает высокой способностью к гидролизу при температуре не выше 50°C (т.е. не выше той температуры, при которой фермент теряет свою активность), а конкретнее - даже в диапазоне температуры от 40°C до 50°C, и имеет преимущество при добыче полезных ископаемых из мелкозалегающего пласта.

При использовании дисперсионной жидкости для бурения по настоящему изобретению в качестве отделочной жидкости фильтрационная корка на стенках скважины, состоящая из твердых компонентов (реагента, предотвращающего потерю воды), таких как карбонат кальция и т.п., может быть разрушена кислотой, образующейся в результате гидролиза способного к гидролизу смоляного материала. Этим исключается необходимость последующей обработки кислотой и обеспечивается быстрое извлечение реагента, предотвращающего потерю воды. Кроме того, способный к гидролизу смоляной материал (твердый компонент) в дисперсионной жидкости сам работает как реагент, предотвращающий потерю воды. А именно, фильтрационная корка на стенках скважины, состоящая из твердых компонентов, предотвращает потерю воды из скважины (предотвращает проникновение воды в грунт). По прошествии заранее установленного периода времени фильтрационная корка на стенках скважины подвергается гидролизу, исключая, естественно, необходимость в какой-либо специальной обработке кислотой, и может, следовательно, быть извлеченной из скважины.

Дисперсионную жидкость для бурения также можно использовать в качестве жидкости для гидроразрыва. При заполнении скважины дисперсионной жидкостью для бурения и создании давления способная к гидролизу смола проникает в окрестности скважины. Даже при низкой температуре грунта способная к гидролизу смола подвергается гидролизу за короткие промежутки времени. Следовательно, полости (трещины) столбчатой структуры могут образоваться в тех частях, куда проникла смола, обеспечивая возможность повышения эффективности бурения при добыче, например, сланцевого газа. Кроме того, кислота, образовавшаяся в результате гидролиза способного к гидролизу смоляного материала, растворяет такие минералы, как сланец, ускоряя при этом трещинообразование.

Способный к гидролизу смоляной материал в дисперсионной жидкости также работает в качестве наполнителя для блокирования прохождения потока в скважину, но впоследствии подвергается гидролизу, облегчая решение проблемы забивания скважины из-за осаждения наполнителя и, следовательно, обеспечивая повышение эффективности добычи.

При смешивании дисперсионной жидкости с гелеобразующим веществом, например с хитозаном, растворяющимся в условиях низкого pH, кислота, образовавшаяся в результате гидролиза способного к гидролизу смоляного материала, дает толчок к образованию геля в скважине, вызывая тем самым приобретение жидкостью высокой вязкости. Это обеспечивает эффективное проникновение жидкости в окрестности скважины по мере введения туда жидкости под давлением. В то же время гель разлагается (вязкость снижается) кислотой, образовавшейся в результате продолжающегося гидролиза, и, следовательно, жидкость для гидроразрыва можно эффективно извлекать.

Краткое описание чертежей

Фиг. 1 - график, на котором показаны распределения молекулярных масс образцов после испытаний на гидролиз, приведенных в эксперименте 14.

Осуществление изобретения

Дисперсионная жидкость для бурения по настоящему изобретению представляет собой дисперсионную жидкость, получаемую диспергированием способного к гидролизу (т.е. гидролизуемого) смоляного материала в водной среде, и может при необходимости, смешиваться с водопоглощающим полимером или ферментом. При этом он может соответствующим образом смешиваться с известными добавками, которые применяются в бурении или гидравлическом разрыве скважин.

Способные к гидролизу смоляные материалы

Способный к гидролизу смоляной материал, используемый в настоящем изобретении, содержит смолу, которая способна к гидролизу в малой степени, и способную к гидролизу смолу, ускоряющую разложение эфиров.

1. Смола, способная к гидролизу в малой степени

Способная к гидролизу в малой степени смола - это основной компонент смоляного материала. В качестве примера, способная к гидролизу смола - это смола, распыленная в замороженном состоянии и диспергированная в воде для приготовления водной дисперсионной жидкости с концентрацией 1 мг/мл, которая затем выдерживается при 45°C в течение одной недели, так что общее содержание органического углерода в остатке не превышает 5 млн-1 (частиц на миллион). Кроме того, здесь не содержится водорастворимого полимера. Водорастворимый полимер (например, с растворимостью в воде при 20°C не менее 50 г/100 г) слишком сильно проникает в грунт и существенно воздействует на окружающую среду, в результате чего не пригоден для добавления в жидкость для гидроразрыва.

К примерам смолы, способной к гидролизу в малой степени, относятся полимолочная кислота, полигидроксиалканоат, поликапролактон, полибутиленсукцинат, полибутиленсукцинат с адипинатом, полибутилентерефталат с адипинатом, ацетат целлюлозы и термопластические крахмалы, которые можно использовать в форме сополимеров или смесей. Среди них полимолочная кислота является наиболее предпочтительной с точки зрения стоимости.

Полимолочная кислота может быть или 100%-ной поли-L-молочной кислотой, или 100%-ной поли-L-молочной кислотой, либо может быть плавленой смесью поли-L-молочной кислоты и поли-L-молочной кислоты, либо статистическим сополимером или блок-сополимером L-молочной кислоты и D-молочной кислоты.

При этом способную к гидролизу смолу, пока ее свойства не ухудшились, можно использовать в форме сополимера, сополимеризующегося с различными видами алифатических многоатомных спиртов, алифатической многоосновной кислоты, оксикарбоновой кислоты или лактона.

В качестве примера многоатомного спирта здесь можно привести этиленгликоль, пропиленгликоль, бутандиол, октандиол, додекандиол, неопентилгликоль, глицерин, пентаэритритол, сорбитан и полиэтиленгликоль.

В качестве примера многоосновной кислоты здесь можно привести янтарную кислоту, адипиновую кислоту, себациновую кислоту, глутаровую кислоту, декандикарбоновую кислоту, циклогександикарбоновую кислоту и терефталевую кислоту. Также можно использовать и диэфир карбоновой кислоты.

В качестве примера оксикарбоновой кислоты здесь можно привести гликолевую кислоту, гидроксипропионовую кислоту, гидроксивалериановую кислоту, гидроксикапроновую кислоту и миндальную кислоту.

В качестве примера лактона здесь можно привести капролактон, бутиролактон, валеролактон, пропиолактон, ундекалактон, гликолид и миндалит (циклический димер миндальной кислоты).

При этом по мере необходимости смолу, способную к гидролизу в малой степени, можно смешивать с известными добавками, такими как пластификатор, температурный стабилизатор, фотостабилизатор, антиоксидант, поглотитель ультрафиолетового излучения, огнезадерживающий состав, окрашивающее вещество, пигмент, наполнитель, вещество, предотвращающее слипание (отделяющий агент), антистатик, одорант, смазочное вещество, вспениватель, антибактериальное/противогрибковое вещество, зародышеобразователь (нуклеирующий агент) и т.п.

Способная к гидролизу в малой степени смола должна обладать подходящей молекулярной массой с учетом той точки зрения, что она работает как наполнитель при использовании в качестве жидкости для гидроразрыва, либо с учетом ее проницаемости в грунт и должна обычно иметь среднюю молекулярную массу в диапазоне от 5000 до 1000000, а конкретнее - от 10000 до 500000.

2. Способная к гидролизу смола, ускоряющая разложение эфиров

Вышеуказанная способная к гидролизу смола, например полимолочная кислота, подвергается гидролизу в малой степени и разлагается при температуре не выше 100°C, а конкретнее - не выше 80°C, причем для этого требуются длительные периоды времени. Поэтому в настоящем изобретении используется следующая способная к гидролизу смола, ускоряющая разложение эфиров.

Способная к гидролизу смола, ускоряющая разложение эфиров (далее в целях упрощения упоминается просто как "разлагающая эфиры смола"), сама не обладает способностью разлагать эфиры, но при применении в смеси с водой работает как катализатор для разложения эфиров или выделяет щелочь.

Разлагающая эфиры смола имеет общее содержание органического углерода не менее 5 млн-1, измеренное вышеуказанным способом, и очевидно отличается от смолы, способной к гидролизу в малой степени.

Обычно средняя молекулярная масса разлагающей эфиры смолы составляет примерно от 1000 до 200000, так что она равномерно распространяется по смоле, способной к гидролизу в малой степени, и быстро ускоряет гидролиз способной к гидролизу смолы кислотой или щелочью, высвободившейся из разлагающей эфиры смолы.

В качестве разлагающей эфиры смолы, которая высвобождает щелочь, можно использовать соль щелочных металлов акриловой кислоты, такую как акрилат натрия. В этом качестве может быть также использован альгинат натрия. Однако так как щелочь оказывает вредное воздействие на окружающую среду, особое предпочтение имеет разлагающая эфиры смола, высвобождающая кислоту.

У кислоты, высвободившейся из высвобождающей кислоту разлагающей эфиры смолы, pH (при 25°C) не выше 4, а конкретнее - не выше 3, когда она в форме водного раствора или водной дисперсионной жидкостью с концентрацией 0,005 г/мл. Предпочтительно используется полимер, который при смешивании с водой легко подвергается гидролизу с высвобождением кислоты. Высвобождаемая кислота может быть щавелевой кислотой или гликолевой кислотой.

Например, полимером может быть полиоксалат или полигликолевая кислота. Полимеры могут использоваться одного вида или в сочетании двух или более видов.

В качестве примера компонента для образования сополимера можно привести многоатомные спирты, такие как этиленгликоль, пропиленгликоль, бутандиол, гександиол, октандиол, додекандиол, неопентил-гликоль, глицерин, пентаэритритол, сорбитан, бисфенол A и полиэтиленгликоль; дикарбоновые кислоты, такие как янтарная кислота, адипиновая кислота, себациновая кислота, глутаровая кислота, декандикарбоновая кислота, циклогександикарбоновая кислота, терефталевая кислота, изофталевая кислота и антрацендикарбоновая кислота, а также их двухзамещенные эфиры; оксикарбоновые кислоты, такие как гликолевая кислота, L-молочная кислота, D-молочная кислота, гидроксипропионовая кислота, гидроксимасляная кислота, гидроксивалериановая кислота, гидроксикапроновая кислота, миндалевая кислота и гидроксибензойная кислота; также лактоны, такие как гликолид, капролактон, бутиролактон, валеролактон, пропиолактон и ундекалактон.

При необходимости вышеупомянутые разлагающие эфиры смолы могут смешиваться с известными добавками, такими как пластификатор, термостабилизатор, фотостабилизатор, антиоксидант, поглотитель ультрафиолетового излучения, огнезадерживающее вещество, окрашивающее вещество, пигмент, наполнитель, вещество, предотвращающее слипание (отделяющий агент), антистатик, одорант, смазочное вещество, вспениватель, антибактериальное/противогрибковое вещество и зародышеобразователь (нуклеирующий агент).

Гомополимер, сополимер или их смесь, указанные в описании настоящего изобретения, считаются полиоксалатом тогда, когда в их полимеризации участвует хотя бы один мономер щавелевой кислоты.

Конкретнее, полиоксалат и полигликолевая кислота являются способными к гидролизу смолами, которые можно легко подвергнуть гидролизу, т.е. они быстро гидролизуются и в превосходной степени обеспечивают ускорение гидролиза в малой степени способной к гидролизу смолы. Из них полиоксалат и, конкретнее, полиэтилена оксалат, обеспечивает более высокое ускорение гидролиза по сравнению с полигликолевой кислотой, что может значительно ускорить гидролиз в малой степени способной к гидролизу смолы, такой как полимолочная кислота, даже при температуре не выше 80°C, и стоит значительно дешевле, чем полигликолевая кислота, обеспечивая преимущества в отношении стоимости.

Далее, в зависимости от вида, вышеуказанная разлагающая эфиры смола применяется предпочтительно в количестве не менее одной части по массе на 100 частей по массе в малой степени способной к гидролизу смолы с точки зрения ускорения гидролиза, а конкретнее - в количестве от 30 до 300 частей по массе и от 30 до 200 частей по массе. Если количество разлагающей эфиры смолы будет слишком мало, станет затруднительно ускорить разложение в малой степени способной к гидролизу смолы в достаточной мере. Например, при температуре около 80°C для гидролиза требуется значительный период времени. Его применение в неоправданно больших количествах становится неудовлетворительным со стоимостной точки зрения. Кроме того, скорость гидролиза станет настолько высокой, что затруднительно будет обращение с ней как с жидкостью для гидроразрыва или как реактивом для регулирования потерь воды.

3. Форма способной к гидролизу смолы

В изобретении биодеградируемая смоляной материал содержит вышеупомянутую смолу, которая является способной к гидролизу, но в малой степени (в малой степени способной к гидролизу смолой), и смолу, способную к гидролизу, которая ускоряет разложение эфиров (разлагающей эфиры смолой). Биодеградируемый смоляной материал формуется известными средствами формования в гранулы, гранулированный материал, порошкообразный материал, получаемый распылением пленок, либо в волокна или капсулы, и диспергируется в воде.

То есть в малой степени способная к гидролизу смола, представленная полимолочной кислотой, и разлагающая эфиры смола, вводятся в дисперсионную жидкость в тесном контакте друг с другом, причем кислота или аналог, высвобождающаяся из разлагающей эфиры смолы, ускоряет гидролиз в малой степени способной к гидролизу смолы.

В изобретении форма смоляного материала не ограничивается только вышеприведенным примером, поскольку в малой степени способная к гидролизу смола и разлагающая эфиры смола находятся в тесном контакте друг с другом и имеют соответствующие размеры. В особенности желательно, чтобы смоляной материал имел структуру типа "оболочка/сердцевина", в которой в малой степени способная к гидролизу смола образует оболочки, а разлагающая эфиры смола - сердцевины. Например, волокно предпочтительно должно быть волокном с сердцевиной и оболочкой ("чехлом"), в малой степени способная к гидролизу смола при этом образует оболочки, а разлагающая эфиры смола образует сердцевины. То есть при использовании смолы оболочечно-сердцевинного строения гидролиз происходит быстро на стадии, когда вода проникла в сердцевинные части. При этом использование жидкости для гидроразрыва становится более простым и удобным.

В настоящем изобретении способная к гидролизу смола обычно вводится в водная дисперсионная жидкость в количестве от 0,01 до 20 массовых процентов, конкретнее от 0,01 до 10 массовых процентов с точки зрения беспрепятственного бурения скважин или плавного проведения гидравлического разрыва.

Водопоглощающий полимер

В изобретении среди прочего может использоваться водопоглощающий полимер, например, поливиниловый спирт или КМЦ (карбоксиметилцеллюлоза) в дополнение к использованию вышеуказанной в малой степени способной к гидролизу смолы и разлагающей эфиры смолы. При смешении с вышеуказанным водорастворимым полимером можно подавить гидролиз перед проведением гидравлического разрыва и для улучшения условий перекачивания жидкости для гидроразрыва.

Однако при использовании в слишком больших количествах водопоглощающий полимер может воспрепятствовать действию разлагающей сложные полимеры смолы. Поэтому обычно водопоглощающий полимер применяется в количестве не более 50 частей по массе, конкретнее в диапазоне от 1 до 10 частей по массе на 100 частей по массе в малой степени способной к гидролизу смолы.

Фермент

Дисперсионная жидкость для бурения по настоящему изобретению может быть смешана с ферментом (в дополнение к вышеуказанному способному к гидролизу смоляному материалу) для поддержания высокой способности к разложению при низких температурах, не превышающих 50°C. Например, жидкость, полученная диспергированием полимолочной кислоты в воде, но без смешивания с ферментом, сохраняет значительно более 50% массы при выдержке при температуре 45°C в течение 96 часов (4 суток). При смешивании же с ферментом жидкость сохраняет массу в соотношении не менее 80% при выдержке при температуре 45°C в течение 3 часов, сохраняет хорошую устойчивость, избегая таких неудобств, как разложение смолы до заполнения жидкостью скважины или до создания давления. После выдержки в течение 96 часов (4 суток) жидкость сохраняет массу в соотношении не более 50%, а после выдержки в течение 169 часов (7 суток) жидкость сохраняет массу в соотношении не более 20%, обеспечивая очень высокую гидролизующую способность.

Следовательно, выяснилось, что дисперсионная жидкость для бурения по настоящему изобретению, смешанная с ферментом, очень полезен в качестве жидкости для гидроразрыва для бурения при температурах грунта не выше 50°C.

Применяемый фермент - это фермент, пригодный для смолы, которую можно разлагать ферментом. При использовании способной к гидролизу смолы, например, полимолочной кислоты, полиоксалата или полигликолевой кислоты в частности, то предпочтительнее использовать протеазу, целлюлозу, кутиназу, липазу, эстеразу, хитиназу, ксиланазу, и деполимеразу полигидроксибутирата (ПГБ). Наиболее предпочтительно использовать протеазу, кутиназу или липазу (по отдельности или в любой комбинации).

Указанные ферменты могут быть связанными или нет. Например, Протеаза K, производимая "Wako Jun-yaku Co." или аналоги используется в форме водного раствора. При этом могут вводиться микроорганизмы для применения его экзофермента. Либо можно вводить компонент культуры или компонент питательной среды, необходимые для организмов.

Обычно фермент используется в количестве от 10 до 20, а точнее от 25 до 100 частей по массе на 100 частей по массе способного к гидролизу смоляного материала (т.е. смолы, которая может разлагаться ферментом), хотя количество может отличаться в зависимости от вида.

Прочие добавки

В настоящем изобретении водная дисперсионная жидкость, в котором диспергируется вышеуказанный способный к гидролизу смоляной материал, может смешиваться с известными добавками, используемыми в способе бурения скважин или способе гидравлического разрыва.

Например, в случае способа гидравлического разрыва водная дисперсионная жидкость может смешиваться с водорастворимыми полисахаридами (гелеобразующим агентом), например, гуаровой смолой или хитозаном в качестве придающего вязкость вещества, либо с расклинивающим агентом (проппантом), содержащим песок (опорный компонент) так что трещины, образованные при гидравлическом разрыве, не будут забиваться.

Водная дисперсионная жидкость может смешиваться с поверхностно-активным веществом (ПАВ) для диспергирования способного к гидролизу смоляного материала и при этом может смешиваться с кислотой или щелочью в соответствующем количестве для соответствующего ускорения гидролиза способного к гидролизу смоляного материала.

Кроме того, может добавляться буферный раствор для подавления изменения pH, вызываемого гидролизом способного к гидролизу смоляного материала, и для постоянного поддержания стабильности гидролиза. В качестве примера буферного раствора можно привести буферный раствор глицина и соляной кислоты, буферный раствор фосфорной кислоты, буферный раствор триса (гидроксиметиламинометана) и соляной кислоты, буферный раствор уксусной кислоты, буферный раствор лимонной кислоты, буферный раствор лимонной и фосфорной кислоты, буферный раствор борной кислоты, буферный раствор винной кислоты, буферный раствор глицина и натрия гидроксида, буферный раствор угольной кислоты и бикарбоновой кислоты, буферный раствор бис-триса, буферный раствор Гуда (MES, ADA, PIPES, MOPS, HEPES, CHES) и буферный раствор Бриттона-Робинсона. Можно также использовать твердый нейтрализатор вместо буферного раствора и применять воду в качестве растворителя. Например, можно использовать карбонат кальция, хитозан, удаляющую протоны ионообменную смолу и т.п. Гидролиз также можно проводить введением нейтрализатора в реакционный раствор. По мере необходимости также можно вводить органический растворитель, например, этанол.

Любые указанные добавки можно вводить в таких количествах, что способный к гидролизу смоляной материал диспергируется в вышеуказанном количестве в водной дисперсионной жидкости и что функции способной к гидролизу смолы при этом не нарушаются.

Вышеуказанная дисперсионная жидкость для бурения по настоящему изобретению полезен в качестве отделочной жидкости, которая применяется во время бурения скважины, а также в качестве жидкости для гидроразрыва или как жидкость для гидроразрыва при добывании полезных ископаемых способом гидравлического разрыва.

Ниже будут описаны указанные области применения

Отделочная жидкость

При бурении скважины способом вращательного бурения или аналогичным способом необходимо заполнять скважину отделочной жидкостью для предотвращения обрушения скважины. Отделочная жидкость смешивается с зернами карбоната кальция или различных солей в качестве реагента, предотвращающего потерю воды. То есть при введении отделочной жидкости в скважину под давлением образуется фильтрационная корка из реагента, предотвращающего потерю воды, на поверхностях стенок скважины, т.е. корка предотвращает уход отделочной жидкости из скважины (предотвращает проникновение жидкости в окрестности скважины. Но при добывании полезных ископаемых реагент, предотвращающий потерю воды (фильтрационная корка), должен быть извлечен во избежание снижения производительности, вызванной забиванием. С этой целью должна быть проведена обработка кислотой.

Когда дисперсионная жидкость для бурения по настоящему изобретению применяется в качестве отделочной жидкости, твердый компонент (т.е. способный к гидролизу смоляной материал) в дисперсионной жидкости работает как реагент, предотвращающий потерю воды, а фильтрационная корка из твердого компонента образуется на поверхностях стенки скважины. Но фильтрационная корка обрушивается при гидролизе по истечении определенного периода времени, давая тем самым преимущество в отсутствии необходимости обработки кислотой для извлечения осадка. Также, естественно, допускается смешивать дисперсионную жидкость для бурения с реагентом, предотвращающим потерю воды, например, карбонатом кальция, для повышения прочности фильтрационной корки, т.е. для повышения способности по предотвращению потерь воды и, кроме того, для усиления действия по предотвращению обрушения скважины. Также в данном случае кислота, образовавшаяся при гидролизе способного к гидролизу смоляного материала, растворяет реагент, предотвращающий потерю воды, например, карбонат кальция, и устраняет необходимость последующей обработки кислотой, что является преимуществом.

Когда дисперсионная жидкость для бурения по настоящему изобретению должен смешиваться с реагентом, предотвращающим потерю воды, например, карбонатом кальция, реагент, предотвращающий потерю воды, вводится в количестве предпочтительно от 10 до 150 частей по массе на 100 частей по массе способного к гидролизу смоляного материала.

Бурение с гидравлическим разрывом

По настоящему изобретению дисперсионная жидкость для бурения, в котором диспергирован способный к гидролизу смоляной материал, вводится под давлением под землю так, что способная к гидролизу смола в дисперсионной жидкости подвергается гидролизу при температуре не ниже 40°C. Например, при проведении гидравлического разрыва с применением дисперсионной жидкости в качестве жидкости для гидроразрыва становится возможным добывать желаемые полезные ископаемые.

Точнее, вертикальная часть скважины формируется бурением до пласта, где могут залегать требуемые полезные ископаемые. Затем бурение ведется в горизонтальном направлении для формирования горизонтальной части скважины для формирования тем самым скважины в целом.

Сформированная таким образом скважина заполняется дисперсионной жидкостью для бурения, содержащим указанный выше расклинивающий агент, и создается давление для осуществления разрыва. Благодаря приложению давления, способный к гидролизу смоляной материал и расклинивающий агент проникают в окрестности горизонтального шпура, и здесь способный к гидролизу смоляной материал подвергается гидролизу и уничтожается с образованием столбчатых структур. Остаточная дисперсионная жидкость отсасывается, и затем выводятся на поверхность полезные ископаемые, например, газ и нефть.

При осуществлении гидравлического разрыва с использованием дисперсионной жидкостью для бурения по настоящему изобретению в качестве жидкости для гидроразрыва способный к гидролизу смоляной материал быстро разлагается даже при температуре около 80°C, обеспечивая эффективное ведение гидравлического разрыва за короткие промежутки времени. При этом дисперсионная жидкость можно, кроме того, применять в качестве тампонажного или дезинтегрирующего материала в добавление к ее использованию в качестве жидкости для гидроразрыва.

Когда скважина бурится с откачиванием бурового раствора, дисперсионная жидкость для бурения можно применять в качестве предотвращающего потерю воды реагента в отделочной жидкости, исключая при этом последующую операцию обработки кислотой. Кроме того, не возникает сложностей ни с забиванием скважины, ни с добычей.

Даже если смола проникает по неоправданно большим сечениям и остается без гидролиза, смола является биодеградируемой и не будет оказывать вредного воздействия на окружающую среду.

При использовании дисперсионной жидкости для бурения в качестве жидкости для гидроразрыва способный к гидролизу смоляной материал гидролизуется за короткие промежутки времени с образованием полостей (трещин) столбчатой структуры в тех частях, куда проникает способная к гидролизу смола. Кроме того, кислота, образующаяся при гидролизе, растворяет такие минералы, как сланец, и ускоряет образование трещин. В результате можно осуществлять высокоэффективную добычу сланцевого газа и т.п.

Способная к гидролизу смола в дисперсионной жидкости также может использоваться в качестве наполнителя для перекрытия пути потока в скважине, при этом она затем подвергается гидролизу, устраняя проблему забивания, вызываемую осаждением наполнителя, и внося вклад в повышение эффективности добычи.

Также и здесь дисперсионная жидкость можно смешивать с гелеобразующим агентом, например, хитозаном, который растворяется при низком pH, для того, чтобы повысить вязкость жидкости из-за гелеобразования в скважине. То есть pH снижается благодаря кислоте, образующейся при гидролизе способного к гидролизу материала, гелеобразующий агент растворяется в дисперсионной жидкости, в результате чего происходит гелеобразование с повышением вязкости. А именно, при введении жидкости под давлением она эффективно проникает в окрестности скважины и, кроме того, расклинивающий агент (поддерживающий материал) эффективно переносится.

По мере повышения количества кислоты благодаря продолжающемуся гидролизу гель быстро разлагается (приобретает пониженную вязкость) из-за дальнейшего разложения при указанном pH, обеспечивая эффективное извлечение жидкости для гидроразрыва, и, отсюда, повышая производительность.

В настоящем изобретении дисперсионная жидкость для бурения вводится под давлением в скважину под землю в виде воды, в которой диспергированы способный к гидролизу смоляной материал и другие материалы. Допускается также далее добавлять кислород. Например, после ввода под давлением в скважину жидкости или воды, содержащей диспергированные в ней компоненты, отличные от фермента, затем подается водный раствор, содержащий фермент.

Вода, применяемая в качестве дисперсионной среды, будет нагреваться в грунте при температуре, зависящей от положения скважины, следовательно, она заранее может смешиваться с различными материалами при комнатной температуре или заранее смешиваться с другими диспергаторами при температуре не ниже 40°C (но при необходимости ввода фермента при температуре не выше 50°C, так чтобы фермент не потерял свою активность).

Примеры

Ниже изобретение описывается на следующих примерах.

При проведении экспериментов измерения выполнялись по описываемым ниже методикам.

Измерение температур плавления и стеклования

Аппаратура: DSC 6220 (дифференциальный сканирующий калориметр), изготовленный компанией "Seiko Instruments Co.".

Подготовка образцов: масса образцов от 5 до 10 мг.

Условия измерений: в атмосфере азота при повышении температуры со скоростью 10°C/мин в диапазоне от 0°C до 250°C.

Измерение молекулярной массы

Аппаратура: гель-проникающий хроматограф GPC.

Детектор: дифференциальный детектор показателя преломления RI (модель RI-2414, изготовленный компанией "Waters Co.", чувствительность: 512)

Колонка: "Shodex HFIP-LG" (один блок), "HFIP-806M" (2 блока), изготовлены компанией "Showa Denko Co.".

Растворитель: гексафторизопропанол (добавляется 5 ммоль/л натрия трифторацетата)

Расход: 0,5 мл/мин

Температура колонки: 40°C

Приготовление образцов: 5 миллилитров растворителя добавили примерно к 1,5 мг образца, их смесь медленно перемешивали при комнатной температуре (концентрация образца примерно 0,03%). После подтверждения невооруженным глазом растворения образца раствор фильтровали с помощью фильтра с тонкостью фильтрации 0,45 мкм (процедура повторялась дважды после взвешивания). Все образцы измеряли в течение примерно одного часа с начала подготовки.

Синтез полиэтилена оксалата (далее - ПЭО)

В разъемную колбу вместимостью 1 л, оснащенную рубашечным нагревателем, мешалкой, трубкой подачи азота и охлаждающей трубкой вводили следующее:

диметилоксалат, 472 г (4 моль),

этиленгликоль, 297 г (4,8 моль) и

тетрабутилтитанат, 0,42 г,

при этом температуру в колбе повышали в потоке азота со 120°C до 180°C при дистилляции метанола для проведения реакции за 7 часов. В результате перегонялось 270 мл метанола.

Затем температуру ступенчато повышали до температуры в диапазоне от 170°C до 190°C для проведения реакции за 7 часов при пониженном давлении от 0,1 кПа до 0,2 кПа. После того как вязкость повысилась, продукт реакции извлекли.

Извлеченный полимер гранулировали с помощью крешера и сушили в вакууме при 110°C в течение 4 часов для его кристаллизации.

Полученный полимер имел среднюю молекулярную массу 70000, температуру плавления 180°C и температуру стеклования 35°C.

Приготовление гранул полимолочной кислоты, содержащей разлагающую эфиры смолу (способный к гидролизу смоляной материал)

Полимолочную кислоту (ПМК) (4032D, изготовлена компанией "Natureworks Co.") смешивали в сухом состоянии с ПЭО. С помощью двухосевого экструдера ("ULT Nano 05-20AG", изготовленного компанией "Technovel Co.") их смесь плавили при 200°C для приготовления образцовых гранул, которые затем использовали в качестве образцов.

Гидролизные испытания

Часть гранулы, приготовленной по описанной выше методике, добавляли к 10 мл диспергатора в пробирку объемом 25 мл, которую затем хранили в спокойном состоянии при каждой температуре. После хранения в течение 4 суток гранулу извлекали, сушили в вакуумной сушке с нагревом до 60°C в течение 4 часов, измеряли ее массу и степень разложения. Степень разложения рассчитывали по следующей формуле:

Степень разложения = (начальная масса - масса после разложения) × 100/начальная масса

Образцам со степенью разложения не более 40% присваивался знак ×, со степенью разложения свыше 40% - знак ο.

В качестве диспергаторов использовались дистиллированная вода, водный раствор гуаровой смолы (водный раствор, содержащий 0,7% масс. гуаровой смолы) и щелочной водный раствор (водный раствор, содержащий 1 массовый процент гидроксида натрия) для оценки способности к гидролизу.

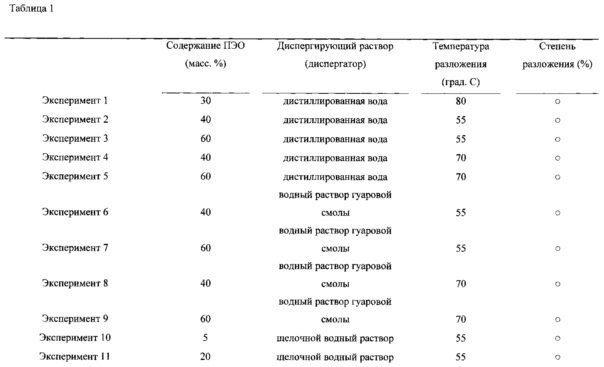

Эксперименты 1-13, сравнительные примеры 1-5

Приготавливали гранулы способного к гидролизу смоляного материала, содержащие полиэтилена оксалат (ПЭО) в количестве (массовые проценты), указанном в табл. 1 по отношению к полимолочной кислоте (ПМК). Гранулы диспергировали в дисперсионных жидкостях при температурах (температурах разложения), показанных в табл. 1, и оценивали способность материала гранул к гидролизу. Полученные результаты показаны в табл. 1.

Эксперимент 14

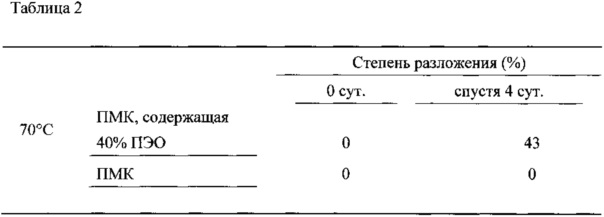

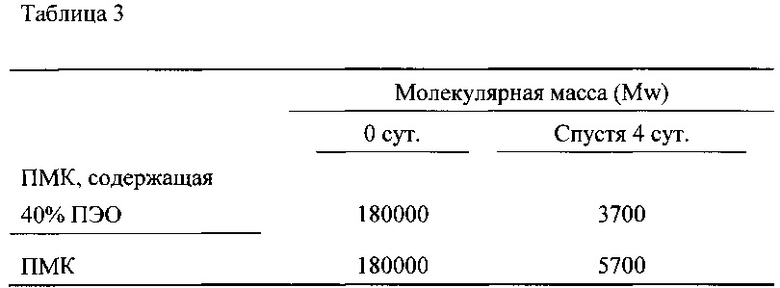

В качестве способного к гидролизу смоляного материала приготавливали гранулы полимолочной кислоты (ПМК) и гранулы смешанной смолы (ПМК, содержащая 40% ПЭО), состоящей из ПМК и полиэтилена оксалата (ПЭО), в количестве 40 массовых процентов от ПЭО.

Гранулы указанной способного к гидролизу смоляного материала сушили соответствующим образом в вакууме при 120°C в течение 3 часов для кристаллизации.

14 мг вышеуказанных гранул и 10 мл дистиллированной воды поместили в 25 мл пробирку. Пробирку затем поместили в печь, где поддерживалась температура 70°C, и хранили в состоянии покоя. После хранения в течение 4 суток гранулы извлекли, просушили и измерили их массу для расчета степени разложения. Результаты представлены в табл. 2.

Затем измеряли молекулярную массу гранул (Mw) до и после гидролизных испытаний. Результаты представлены в табл. 3.

На рис. 1 показаны распределения молекулярной массы гранул до гидролизных испытаний и после них (через 4 суток) при измерении на гельпроникающем хроматографе. Образцы затем растворяли в растворе хлороформа с концентрацией 3 мг/мл и фильтровали.

Измерение раствора хлороформа на гельпроникающем хроматографе:

Использовался гельпроникающий хроматограф "HLC-8120", изготовленный компанией "Toso Co.", с колонкой "TSKgel Super HM-Hx2" и защитной колонкой "TSKguard column Super H-H". Температура в термостате колонок поддерживали на уровне 40°C, при этом хлороформ применяли как элюент, протекающий с расходом 0,5 мл/мин. Образец наливали в количестве 20 мкл. В качестве эталона применялся полистирол, растворенный в хлороформе.

После нажатия пальцем на гранулы после гидролизных испытаний ПМК не разрушается, но ПМК с содержанием 40% ПЭО легко разрушается из-за пор и пониженной молекулярной массы в результате гидролиза.

Было установлено, что ПМК с содержанием ПЭО эффективно работает как наполнитель для наполнения скважины и подвергается гидролизу с течением времени, а также легко разрушается (сминается) давлением в скважине.

Остаточную ПМК с содержанием ПЭО после разрушения легко можно извлечь вместе с водой в скважине.

Эксперимент 15

В качестве способной к гидролизу смолы были приготовлены гранулы из полимолочной кислоты (ПМК), гранулы из смешанной смолы (ПМК с содержанием 5% ПЭО), содержащие ПМК и полиэтилена оксалата (ПЭО), в количестве 5 массовых процентов от ПМК и гранулы из смешанной смолы (ПМК с содержанием 40% ПЭО), содержащие ПМК и полиэтилена оксалат (ПЭО) в количестве 40 массовых процентов от ПМК.

Гранулы указанного способного к гидролизу смоляного материала сушили соответствующим образом в вакууме при 120°C в течение 3 часов для кристаллизации.

450 мг вышеуказанных гранул, 250 мг карбоната кальция и 50 мкл воды помещали в пробирку объемом 25 мл и выдерживали в покое при 120°C в течение 3 часов. Затем туда добавлялось 10 мл воды, и спустя 3 часа жидкость отбиралась, и измерялось количество лактата кальция и щавелевой кислоты способом высокоэффективной жидкостной хроматографии. Результаты показаны в табл. 4.

Как видно из вышеприведенных результатов, ПЛК с содержанием ПЭО образует лактат кальция в количестве, в 20 с лишним раз больше, чем ПМК. Было установлено, что ПМК с содержанием ПЭО способствует быстрому растворению минералов, содержащих компоненты кальция, например, сланец и т.п., и ее можно с успехом использовать в так называемом кислотном разрыве.

Согласно вышеприведенным результатам щавелевая кислота практически не была элюирована, что указывает на вероятность того, что она могла выпасть в осадок в виде оксалата кальция. Поэтому была создана экспериментальная система, исключающая карбонат кальция, которая применялась для измерения количества элюированной щавелевой кислоты.

450 мг вышеуказанных кристаллизованных гранул и 50 мкл воды поместили в 25 мл пробирку и выдерживались в покое при 120°C в течение 3 часов. Затем туда добавлялось 10 мл воды, и спустя 3 часа жидкость отбиралась, и измерялось количество щавелевой кислоты способом высокоэффективной жидкостной хроматографии. Результаты показаны в табл. 5.

Из вышеприведенных результатов было установлено, что щавелевая кислота элюировалась даже из ПМК с содержанием ПЭО 5%. А именно, в системе, в которой подмешан карбонат кальция, щавелевая кислота осаждается из ПМК с содержанием 40% ПЭО в основном в виде оксалата кальция. Поэтому было установлено, что для обеспечения способности к кислотному разрыву предпочтительное содержание ПЭО должно составлять менее 40%.

Эксперимент 16

Гранулы ПМК и гранулы ПМК с содержанием 5% ПЭО были высушены в вакууме при температуре 120°C в течение 3 часов для обеспечения кристаллизации и были распылены в замороженном состоянии для получения образцов их кристаллизованных порошков.

450 мг вышеуказанных кристаллизованных порошков и 50 мкл воды поместили в 25 мл пробирку и оставили на выдержку в покое при 120°C на 3 часа. Затем туда добавили 10 мл воды, и по прошествии 3 часов была извлечена жидкость, было измерено количество молочной кислоты способом высокоэффективной жидкостной хроматографии. Результаты показаны в табл. 6.

Как видно из вышеприведенных результатов, кристаллизованный порошок ПМК, содержащий 5% ПЭО, элюировал молочную кислоту в 20 раз большем количестве (скорость разложения была в 20 раз больше), чем у ПМК. А именно, при использовании вместе с карбонатом кальция вышеуказанный кристаллизованный порошок можно успешно использовать для образования фильтрационной корки, которая способна саморазлагаться (т.е. имеющий такие же свойства, как у реагента, предотвращающего потерю воды). Таким образом, было установлено, что дисперсионная жидкость для бурения по настоящему изобретению можно успешно применять в качестве отделочной жидкости.

Эксперимент 17

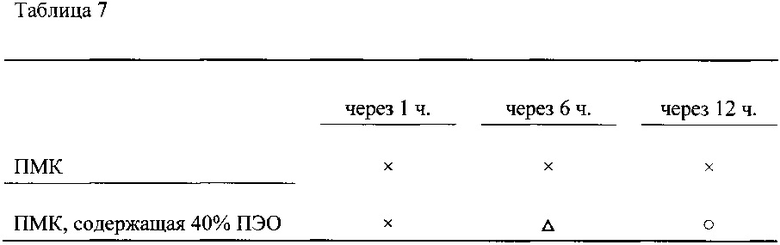

Приготовили кристаллизованные гранулы ПМК и кристаллизованные гранулы ПМК с содержанием 40% ПЭО практически тем же способом, который был применен в эксперименте 14.

5 мл воды, 0,2 г хитозана (гелеобразующего агента) и 1 г вышеуказанных кристаллизованных гранул поместили в пробирку объемом 25 мл, поместили в печь с нагревом до 70°C и хранились в состоянии покоя там для наблюдения изменений в текучести с течением времени.

Жидкости, из которых образовался гель и которые потеряли текучесть, оценивались как ο; жидкости, у которых наблюдалась текучесть, но вязкость была больше, чем у воды, оценивались как Δ, а жидкости, эквивалентные воде, оценивались как ×. Полученные результаты показаны в табл. 7.

При 70°C ПМК не подвергается гидролизу и не высвобождает молочную кислоту. Поэтому pH жидкости не понизился, хитозан не растворился, и гелеобразование не произошло.

С другой стороны, ПМК с содержанием 40% ПЭО подверглась гидролизу при 70°C, вызвав снижение pH из-за высвободившейся щавелевой кислоты, далее растворялся хитозан и начиналось гелеобразование.

Если количество щавелевой кислоты велико, известно, что раствор, из которого образовался гель, снова приобретает повышенную текучесть. Поэтому или при повышении содержания ПЭО, или при введении в повышенном количестве ПМК, содержащей ПЭО, допускается получение жидкости для гидроразрыва, которая может превратиться в гель в области низкой температуры без необходимости в применении какого-либо гель-разрушающего реагента.

Подтверждение способности к гидролизу с ферментом

Следующие эксперименты проводились для доказательства того, до какого предела повысилась способность к гидролизу способного к гидролизу смоляного материала при добавлении фермента.

В указанных экспериментах способность к гидролизу подтверждалась приводимыми ниже способами.

Оценка способности к гидролизу:

15 мг эталонных гранул, приготовленных так, как изложено ниже, добавили вместе с ферментом в определенном количестве к 10 мл дисперсионной среды в пробирку объемом 25 мл и оставили на хранение в состоянии покоя при температуре 45°C. Гранулы извлекли спустя 3 часа, 96 часов (4 суток) и 168 часов (7 суток), высушили в вакуумной сушке при температуре 60°C в течение 4 часов, измерили их массу и долю сохраненной массы. Доли сохраненной массы рассчитали согласно следующей формуле:

Доля сохраненной массы = 100 - {(начальная масса - масса после разложения) × 100/начальная масса}

Способные к гидролизу смоляные материалы были оценены как ο, если их доля сохраненной массы через 3 часа, 96 часов и 168 часов была соответственно не менее 80%, не более 50% и не более 20%, как Δ, если их доля сохраненной массы была соответственно не менее 70%, но менее 80%, свыше 50%, но не более 60%, свыше 20%, но не более 30%, и как X, если вышеуказанные значения достигнуты не были.

Приготовление способных к гидролизу смоляных материалов

Полимолочная кислота (ПМК), полибутиленсукцинат (ПБС) (ПБС: GS PLa AZ91, изготовленный компанией "Mitsubishi Kagaku Co.") и полибутиленсукцината адипат (ПБСА) (ПБСА: "GS PLa AD92", изготовленный компанией "Mitsubishi Kagaku Co."), либо их смесь с ПЭО (соотношение по массе 95:5) были расплавлены и смешаны вместе с помощью двухосевого экструдера ("ULT Nano 05-20AG" производства компании "Technovel Co.") при 200°C для приготовления из них эталонных гранул для применения в качестве образцового способного к гидролизу смоляного материала.

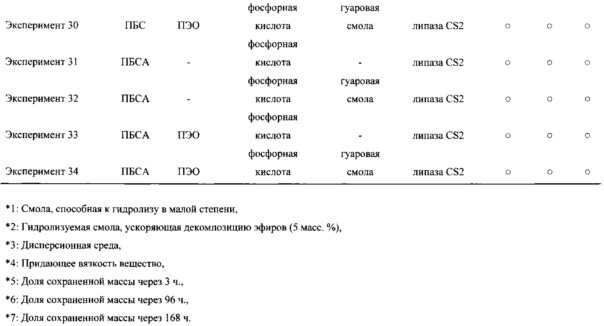

Эксперименты 18-34

Полученные образцовые способные к гидролизу смоляные материалы вводили в дисперсионную среду для оценки их способности к гидролизу. Данные в таблице указывают на следующее. Способность к гидролизу оценивали так, как показано в табл. 8.

Дисперсионная среда:

CHES (2-Циклогексиламино этансульфоновая кислота): 100 ммоль/л буферного раствора CHES, pH 10,5, 10 мл

Фосфорная кислота: 100 ммоль/л буферного раствора серной кислоты, pH 7,0, 10 мл

Щелочь: 0,1 массовых процентов водного раствора гидроксида натрия, 10 мл.

Реагент для придания вязкости:

Гуаровая смола: гуаровая смола, 70 мг

Ферменты:

Савиназа: савиназа 16,0 л (производства "Novozymes Co."), 35 мкл,

Липаза CS2: производимая Cryptococcus sp. S-2 липаза CS2 (получена в Национальном исследовательском институте пивоварения), 48 мкл.

Любое из положений (в том числе квалифицируемых как признаки предлагаемого изобретения), приведенных в любом из следующего: в разделе описания "Область техники, к которой относится изобретение", в разделе описания "Раскрытие изобретения", в разделе описания "Осуществление изобретения", в реферате - может быть и при необходимости будет включено в формулу настоящего изобретения. Последнее предложение следует расценивать как указание на необходимость включения в формулу изобретения признаков изобретения, приведенных в перечисленных разделах описания и в реферате.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дисперсионная жидкость для бурения и способ добычи полезных ископаемых с помощью дисперсионной жидкости | 2013 |

|

RU2607564C1 |

| СПОСОБ РАЗЛОЖЕНИЯ БИОРАЗЛАГАЕМОЙ СМОЛЫ | 2014 |

|

RU2652246C2 |

| СПОСОБ ОБРАБОТКИ СКВАЖИНЫ | 2015 |

|

RU2679202C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ПОДЗЕМНЫХ РЕСУРСОВ И БЛОКИРУЮЩИЙ ГИДРОЛИЗ АГЕНТ ДЛЯ ПРИМЕНЕНИЯ В СПОСОБЕ | 2015 |

|

RU2675136C1 |

| ПОЛИОКСАЛАТНЫЙ СОПОЛИМЕР | 2015 |

|

RU2675812C1 |

| ПОЛИОКСАЛАТЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2014 |

|

RU2645716C2 |

| СПОСОБ ДОБЫЧИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ С ИСПОЛЬЗОВАНИЕМ ГИДРОЛИЗУЮЩИХСЯ ЧАСТИЦ | 2016 |

|

RU2681170C1 |

| ДОБАВКА К ЖИДКОСТИ ДЛЯ ОБРАБОТКИ ПОДЗЕМНОГО ПЛАСТА И СПОСОБ ОБРАБОТКИ ПОДЗЕМНОГО ПЛАСТА | 2011 |

|

RU2524227C2 |

| НЕОДНОРОДНОЕ РАЗМЕЩЕНИЕ ПРОППАНТА С УДАЛЯЕМЫМ ЭКСТРАМЕТРИЧЕСКИМ МАТЕРИАЛОМ-НАПОЛНИТЕЛЕМ В ГИДРОРАЗРЫВЕ ПЛАСТА | 2012 |

|

RU2608372C2 |

| ПОМЕЩАЕМОЕ В ВОДУ ФОРМОВАННОЕ ПОЛИМЕРНОЕ ИЗДЕЛИЕ | 2015 |

|

RU2654024C2 |

Группа изобретений относится к бурению скважин и разработке месторождений углеводородов. Технический результат – разложение жидкости обработки при конкретных температурных условиях с одновременным ее удешевлением и возможностью использовать ее в больших количествах. Дисперсионную жидкость для бурения получают диспергированием в водной среде способного к гидролизу смоляного материала, содержащего способную к гидролизу в малой степени смолу, способную к гидролизу смолу, ускоряющую разложение эфиров, а также способную к гидролизу смолу, высвобождающую кислоту, в виде полиоксалата. Способ обработки скважины включает в себя операцию ввода указанной выше дисперсионной жидкости в скважину под давлением для осуществления гидролиза способного к гидролизу смоляного материала в воде при температуре не ниже 40°C. 2 н. и 10 з.п. ф-лы, 1 ил., 8 табл.

1. Дисперсионная жидкость для бурения, получаемая диспергированием в водной среде способного к гидролизу смоляного материала, содержащего способную к гидролизу в малой степени смолу, способную к гидролизу смолу, ускоряющую разложение эфиров, а также способную к гидролизу смолу, высвобождающую кислоту, в виде полиоксалата.

2. Дисперсионная жидкость для бурения по п. 1, в которой высвобождаемая кислота является щавелевой кислотой.

3. Дисперсионная жидкость для бурения по п. 1, в которой способная к гидролизу в малой степени смола является полимолочной кислотой.

4. Дисперсионная жидкость для бурения по п. 1, в которой полиоксалат содержится в количестве не менее 30 частей по массе на 100 частей по массе способной к гидролизу в малой степени смолы.

5. Дисперсионная жидкость для бурения по п. 1, в которой дополнительно содержится фермент.

6. Дисперсионная жидкость для бурения по п. 5, в которой фермент является, по крайней мере, одним, выбранным из протеазы, липазы и кутиназы.

7. Способ обработки скважины, включающий в себя операцию ввода дисперсионной жидкости для бурения по пункту 1 в скважину под давлением для осуществления гидролиза способного к гидролизу смоляного материала в воде при температуре не ниже 40°C.

8. Способ обработки скважины по п. 7, в котором дисперсионная жидкость для бурения содержит фермент и осуществляется гидролиз в воде при температуре от 40°C до 50°C.

9. Способ обработки скважины по п. 7, в котором дисперсионная жидкость для бурения вводится в скважину под давлением для образования фильтрационной корки на поверхностях стенок скважины из твердых компонентов, содержащихся в дисперсионной жидкости, при этом данная фильтрационная корка разлагается кислотой, высвобождаемой при гидролизе способного к гидролизу смоляного материала.

10. Способ обработки скважины по п. 7, в котором минералы в окрестностях скважины растворяются кислотой, выделяемой при гидролизе способного к гидролизу смоляного материала, с образованием при этом трещин в окрестностях скважины.

11. Способ обработки скважины по п. 7, в котором скважина заполняется полиоксалатом.

12. Способ обработки скважины по п. 7, в котором дисперсионная жидкость для бурения смешивается с гелеобразующим агентом, при этом в скважине образуется гель, а при гидролизе полиоксалата высвобождается кислота, в результате чего происходит разложение геля.

| СПОСОБ РАЗРУШЕНИЯ ФИЛЬТРАЦИОННЫХ КОРОК | 2005 |

|

RU2373250C2 |

| Разводная шарошка-шабер, предназначенная для расточки вагонных подшипников | 1927 |

|

SU8140A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| EA 200701378 A1, 30.06.2008 | |||

| EA 200700535 A1, 31.08.2007. | |||

Авторы

Даты

2017-08-03—Публикация

2013-12-12—Подача