Область техники

[0001]

Настоящее изобретение предлагает способ добычи полезных ископаемых с использованием гидролизующихся частиц. Настоящее изобретение также предлагает гидролизующиеся частицы, используемые для данного способа добычи.

Уровень техники

[0002]

Гидролизующиеся смолы, представителем которых является полимолочная кислота, имеют превосходное свойство биоразлагаемости. Таким образом, в целях защиты окружающей среды, в настоящее время проводятся исследования по их использованию вместо пластических материалов в разнообразных областях, и некоторые из них были внедрены в практическое применение.

Кроме того, в последние годы было предложено их использование в качестве добавок, которые вводятся в текучую среду, используемую для экскавации в целях добычи полезных ископаемых (см. патентные документы 1-3).

[0003]

Чтобы добывать полезные ископаемые, например, в настоящее время широко используется способ экскавации с рудоспуском, так называемый способ гидравлического разрыва. Указанный способ экскавации представляет собой повышение давления используемой для экскавации текучей среды, которая заполняет рудоспуск и образует трещины (разрывы) в окрестностях рудоспуска, и в результате этого улучшается проницаемость в окрестностях рудоспуска (упрощается течение текучей среды), чтобы увеличивалась эффективная площадь сечения, через которое полезные ископаемые, такие как нефть и газ, поступают в рудоспуск и, таким образом, повышалась производительность рудоспуска. Используемая для экскавации текучая среда также называется текучей средой для гидравлического разрыва. До настоящего времени использовалась вязкая текучая среда, такая как желатинизированный бензин. Однако в последнее время, когда сланцевый газ или аналогичный газ добывается из сланцевого слоя, который находится на относительно небольшой глубине, и с учетом воздействия на окружающую среду в обычную практику входит использование водного раствора или дисперсии, которые получают, растворяя или диспергируя полимерные частицы в воде. В качестве таких полимеров были предложены гидролизующиеся смолы, такие как полиоксалат и полимолочная кислота.

[0004]

Таким образом, если текучая среда для экскавации, полученная посредством диспергирования гидролизующихся частиц в воде, заполняет рудоспуск, и к ней прикладывается давление, частицы проникают в окрестности рудоспуска и служат в качестве наполнителя (герметизирующего материала) для трещин (разрывов), которые уже образовались, делая возможным временное и эффективное перекрывание протока, через который протекают полезные ископаемые, такие как газ и нефть.

Как правило, для образования трещин в рудоспуске предварительный подрыв, называемый перфорацией, осуществляется в горизонтальном рудоспуске. Вследствие предварительного подрыва образуются относительно большие трещины, а также ряд мелких трещин глубоко в рудоспуске. После этого текучая среда для экскавации (текучая среда для гидравлического разрыва) протекает под давлением в рудоспуск. А именно, текучая среда протекает в трещины и в результате этого прикладывает нагрузку к трещинам. А именно, трещины растут до достаточно больших размеров, подходящих для добычи полезные ископаемые. Здесь трещины, образовавшиеся ранее, временно закрываются вышеупомянутыми частицами гидролизующейся смолы, и, таким образом, трещины более эффективно образуются вследствие последующего давления текучей среды. Добавка, вводимая в текучую среду для временного закрытия трещины, называется закупоривающим веществом.

[0005]

Гидролизующиеся частицы подвергаются гидролизу под действием воды и ферментов на месте применения и разлагаются. Таким образом, гидролизующиеся частицы не должны удаляться на последующей стадии, и может осуществляться эффективная экскавация рудоспуска.

[0006]

Здесь температура в рудоспуске изменяется в зависимости от глубины. А именно, температура в рудоспуске изменяется в широких пределах от приблизительно 40°C до приблизительно 200°C, и оптимальная гидролизующаяся смола для использования определяется в зависимости от температуры в рудоспуске, в котором образуются трещины для добычи полезные ископаемые. В частности, когда полезные ископаемые добываются из относительно неглубокого пласта, как в случае сланцевого газа, температура в рудоспуске во многих случаях не превышает 100°C. В этом случае оказывается желательным использование полимолочной кислоты или аналогичного вещества, которое легко гидролизуется и легко подвергается биоразложению, но не вызывает никакого загрязнения окружающей среды.

В частности, полимолочная кислота имеет преимущество, заключающееся в том, что она имеет низкую стоимость, и в значительной степени предполагается ее использование в качестве текучей среды для добычи, поскольку она должна использоваться в больших количествах.

[0007]

Когда используемые гидролизующиеся частицы добавляются в дисперсионный раствор для экскавации, возникают проблемы в отношении формы частиц и размера частиц. А именно, гидролизующиеся частицы вводятся в трещины (разрывы), которые образуются на месте применения, и своим действием закрывают трещины или предотвращают исчезновение трещины. Таким образом, требуются гидролизующиеся частицы, которые имеют зернистую форму, близкую к сферической, а также имеют подходящие размеры частиц. Например, если зернистая форма является аморфной и далека от сферической формы (т. е. частицы имеют низкую степень сферичности), частицы не могут легко вводиться под давлением в трещины. Или, несмотря на введение частиц в трещины, образуются многочисленные пустоты, и становится затруднительным эффективное предотвращение вытекания газов из трещин. Кроме того, частицы, которые являются чрезмерно крупными, не могут легко проникать в трещины. Частицы, которые являются чрезмерно мелкими, с другой стороны, должны использоваться в очень больших количествах, чтобы закрывать трещины.

Однако до настоящего времени не были известны какие-либо гидролизующиеся частицы, имеющие размеры, подходящие для гидравлического разрыва. Кроме того, не практически не были проведены исследования в связи с формами частиц указанных типов.

Документы предшествующего уровня техники

Патентные документы

[0008]

Патентный документ 1: JP-A-2014-134090

Патентный документ 2: JP-A-2014-134091

Патентный документ 3: JP-A-2014-177618

Сущность изобретения

Проблемы, решаемые изобретением

[0009]

Таким образом, задача настоящего изобретения заключается в том, чтобы предложить способ добычи с использованием гидролизующихся частиц, которые имеют гидролизуемость, сферичность и размеры частиц, подходящие для гидравлического разрыва.

Еще одна задача настоящего изобретения заключается в том, чтобы предложить гидролизующиеся частицы, имеющие зернистую форму, наиболее подходящую для способа добычи.

Средства решения проблем

[0010]

Согласно настоящему изобретению, предлагается способ добычи полезных ископаемых, включающий стадию смешивания гидролизующихся частиц и расклинивающего наполнителя с водной дисперсионной текучей средой, и введение текучей среды под давлением в рудоспуск, образованный под землей, в котором в качестве гидролизующихся частиц, используются сферические частицы, которые включают гидролизующуюся смолу, имеющую среднемассовую молекулярную массу Mw) не менее 5000 и, в частности, не менее чем 10000, и которые имеют средний размер частицы (D50) в интервале от 300 до 1000 мкм, и сферичность, т.е. соотношение короткого диаметра и длинного диаметра не менее 0,8.

[0011]

В вышеупомянутом способе добычи полимолочная кислота или полиоксалат может предпочтительно использоваться в качестве гидролизующейся смолы, которая образует гидролизующиеся частицы. В частности, полиоксалат должен иметь разветвленный сополимерный блок, с которым соединяется содержащий три или более функциональных групп спирт или кислота.

[0012]

Более предпочтительная гидролизующаяся смола имеет структуру дисперсии, в которой мелкие полимерные частицы распределяются в гидролизующейся матричной смоле, причем мелкие полимерные частицы гидролизуются легче, чем матричная смола.

Когда выбираются типы гидролизующейся матричной смолы и легко гидролизующегося полимера при том условии, что они оба имеют среднемассовую молекулярную массу не менее 5000 и, в частности, не менее 10000, оказывается желательным, что свойства гидролизующиеся частицы, включающие гидролизующуюся смолу, регулируются таким образом, что если их гидролизуемость представляет коэффициент сохранения массы после выдерживания в воде при 70°C в течение 168 часов, гидролизующиеся частицы проявляют коэффициент сохранения массы не более 50%, и матричная смола, содержащаяся в гидролизующихся частицах, проявляет коэффициент сохранения массы не менее 90%.

Например, свойства можно регулировать посредством выбора полимолочной кислоты в качестве матричной смолы и выбора полиоксалат в качестве легко гидролизующегося полимера.

[0013]

Кроме того, согласно настоящему изобретению, предлагаются гидролизующиеся частицы, добавляемые в текучую среду, которая вводится под давлением в рудоспуск во время добычи полезные ископаемые.

Эффект изобретения

[0014]

В способе добычи согласно настоящему изобретению гидролизующиеся частицы и расклинивающие наполнители смешиваются с водной дисперсионной текучей средой, которая затем вводится под давлением в рудоспуск, образованный на месте применения. Здесь гидролизующиеся частицы добавляются в дисперсионную текучую среду, которая вводится в трещины, образующиеся в рудоспуске, и своим действием временно закрывают трещины. А именно, при введении гидролизующихся частиц в трещины, которые образуются посредством перфорации (предварительного подрыва) или аналогичным способом, чтобы временно закрывать трещины, становится возможным дальнейшее образование или рост трещин под давлением текучей среды, которая затем вводится. Трещины, в которые вводятся гидролизующиеся частицы, своим действием эффективно подавляют вытекание газов. Таким образом, гидравлическое давление может эффективно прилагаться в других местах (например, местах, где образуются мелкие трещины), чтобы способствовать дальнейшему росту мелких трещин.

После истечения заданного периода времени гидролизующиеся частицы подвергаются гидролизу и разрушаются. В результате этого газ на месте применения протекает в трещины; т. е. добывается газ, вытекающий через трещины. Здесь расклинивающий наполнитель своим действием поддерживает трещины. А именно, после того, как гидролизующиеся частицы разлагаются, структура полых каналов образуется в трещинах, которые, таким образом, могут легко исчезать вследствие давления на месте применения. Расклинивающий наполнитель, вводимый в трещины, своим действием эффективно предотвращает исчезновение трещин, и, таким образом, газообразные полезные ископаемые могут эффективно добываться через трещины.

[0015]

В качестве расклинивающегося наполнителя, как правило, используются неорганические частицы, такие как зерна песка. Не существует никакого ограничения в отношении формы частиц, при том условии, что они имеют такой размер, который позволяет им проникать в трещины. Однако оказывается желательным, что гидролизующиеся частицы имеют такой размер, который позволяет им проникать в трещины и в то же время плотно заполнять трещины, чтобы закрывать трещины. Таким образом, гидролизующиеся частицы должны имеют форму, близкую к сферической, а также определенную степень прочности.

[0016]

По существу, до настоящего времени не были получены гидролизующиеся частицы с такими свойствами. Однако авторы настоящего изобретения смогли получить гидролизующиеся частицы указанного типа, используя особый способ.

А именно, в настоящем изобретении используются гидролизующиеся частицы такой формы, которая не была получена до настоящего времени, или, конкретно, гидролизующиеся частицы, имеющие средний размер частицы (D50) в интервале от 300 до 1000 мкм, сферичность или соотношение короткого диаметра и длинного диаметра не менее 0,8 и среднемассовую молекулярную массу (Mw) не менее 5000 (в частности, не менее 10000 и предпочтительнее не менее 50000). Гидролизующиеся частицы указанного типа (имеющие размеры, находящиеся в заданном интервале) могут быстро проникать в трещины, способны сохранять свою заданную зернистую форму (имея среднемассовую молекулярную массу в пределах заданного интервала) в течение заданного периода времени, могут плотно заполнять трещины (имея высокую степень сферичности) таким образом, чтобы не развивались пустоты, и своим действием эффективно и временно закрывать трещины.

[0017]

Способ добычи согласно настоящему изобретению включает стадию смешивания гидролизующихся частиц, имеющих заданные свойства, и расклинивающего наполнителя с водной дисперсионной текучей средой и введение текучей среды под давлением в рудоспуск. Согласно указанному способу, трещины могут эффективно и временно закрываться, и трещины могут эффективно расти, или эксплуатация может эффективно осуществляться в целях роста трещин. Кроме того, после того, как гидролизующиеся частицы разлагаются, трещины могут эффективно восстанавливаться, обеспечивая эффективную добычу газообразных полезных ископаемых, в частности, сланцевых газов, через трещины.

Краткое описание чертежей

[0018]

[Фиг. 1] представляет электронную микрофотографию (50-кратное увеличение), иллюстрирующую гидролизующиеся частицы полимолочной кислоты, используемые согласно настоящему изобретению.

[Фиг. 2] представляет электронную микрофотографию (50-кратное увеличение), иллюстрирующую гидролизующиеся частицы полиоксалата, используемые согласно настоящему изобретению.

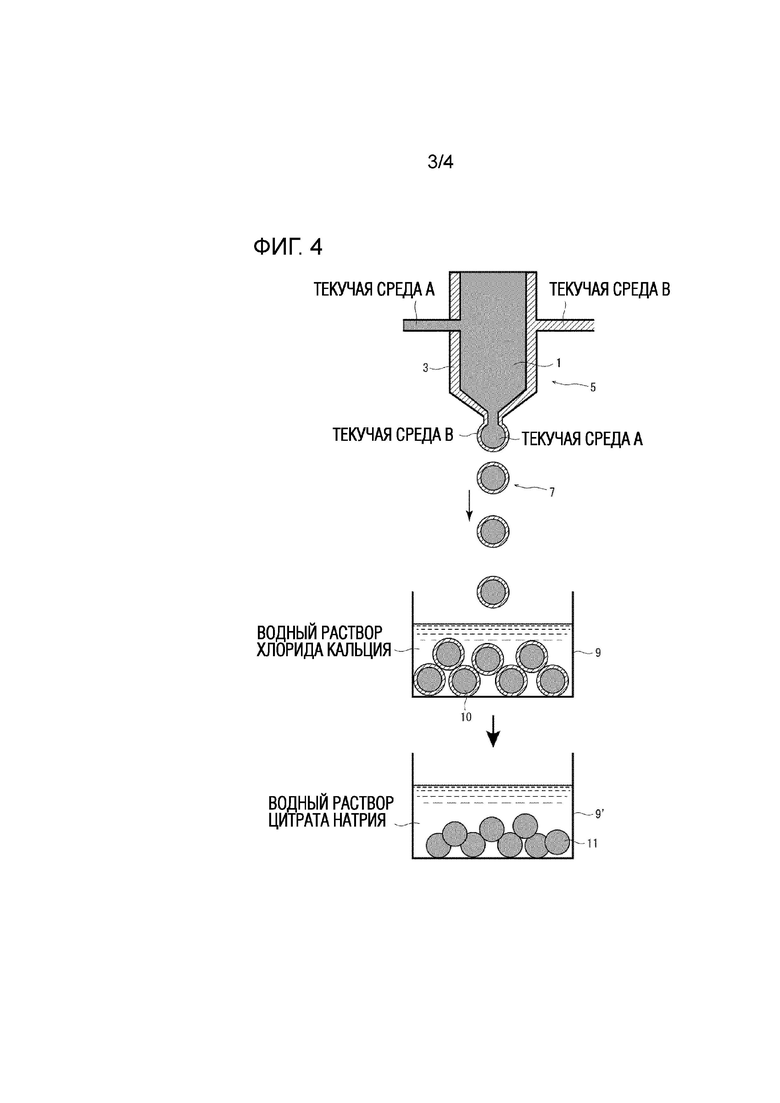

[Фиг. 3] представляет изображение, схематически иллюстрирующее структуру устройство капельного типа для получения частиц, используемое для получения гидролизующихся частицы согласно настоящему изобретению.

[Фиг. 4] представляет изображение, схематически иллюстрирующее структуру еще одного устройства капельного типа для получения частиц, используемое для получения гидролизующихся частиц согласно настоящему изобретению.

[Фиг. 5] представляет электронную микрофотографию (1700-кратное увеличение) пленки, полученной с использованием гидролизующейся смолы, имеющей островковую структуру дисперсии матричной смолы, и легко гидролизующегося полимера.

Варианты осуществления изобретения

[0019]

<Гидролизующиеся частицы>

Как представляют микрофотографии на фиг. 1 (частицы полимолочной кислоты) и фиг. 2 (частицы полиоксалата), гидролизующиеся частицы, используемые согласно настоящему изобретению, имеют высокую степень сферичности. Например, сферичность, представленная соотношением короткого диаметра и длинного диаметра, составляет не менее чем 0,8 и, в частности, очень близка к 1.

Частицы имеют среднеобъемный размер частицы (D50) в интервале от 300 до 1000, измеряемый способом лазерной дифракции и светорассеяния.

[0020]

А именно, гидролизующиеся частицы согласно настоящему изобретению имеют высокую степень сферичности, как описано выше, и размеры частиц, подходящие для введения в трещины, образующиеся в рудоспуске посредством гидравлического разрыва. Таким образом, гидролизующиеся частицы вводятся в трещины, образующиеся в рудоспуске посредством гидравлического разрыва; т. е. гидролизующиеся частицы, служащие в качестве так называемого закупоривающего вещества, проявляют превосходное свойство временного закрытия трещин.

Если, например, степень сферичности составляет менее чем указанный выше нижний предел, гидролизующиеся частицы неудовлетворительно проявляют свое свойство закрытия трещин, когда они вводятся в трещины. А именно, не может эффективно подавляться вытекание газа через трещины, что снижает эффективность операции дальнейшего образования трещин посредством использования давления текучей среды. Кроме того, если размер частицы составляет более чем указанный выше верхний предел, становится затруднительным введение частиц в трещины. Кроме того, если размер частицы составляет менее чем указанный выше нижний предел, становится затруднительным эффективное закрытие трещин. Кроме того, в работе с гидролизующимися частицами, как правило, возникает такая проблема, как образование и рассеяние летучей пыли.

[0021]

Как описано выше, гидролизующиеся частицы согласно настоящему изобретению принимают форму, подходящую для добавления в дисперсионную текучую среду для экскавации посредством гидравлического разрыва во время осуществления гидравлического разрыва, и имеют угол естественного откоса не более 50°, который является значительно меньше, чем в случае частиц указанного типа.

[0022]

Кроме того, гидролизующиеся частицы включают гидролизующуюся смолу и должны имеют среднемассовую молекулярную массу (Mw) не менее чем 5000, чтобы проявлять заданную прочность частиц. Если используется гидролизующаяся смола, имеющая чрезмерно низкую среднемассовую молекулярную массу (Mw), прочность частиц не может сохраняться и находиться в подходящем интервале, и частицы легко разрушаются, и не может длительно сохраняться форма частиц. Кроме того, гидролизующиеся частицы приобретают значительную гидролизуемость. Таким образом, даже если они добавляются в дисперсионную текучую среду для гидравлического разрыва и вводятся в трещины, образующиеся в рудоспуске, гидролизующиеся частицы легко подвергаются гидролизу и становятся неспособными к выполнению функции временного закрытия трещины.

Представительные примеры гидролизующейся смолы включают полимолочную кислоту и полиоксалат. Особенно предпочтительные гидролизующиеся смолы имеют островковую структуру, которая будет описана ниже.

[0023]

1. Полимолочные кислоты

Полимолочная кислота, используемая для получения гидролизующихся частиц, имеющих вышеупомянутую форму, может представлять собой 100% поли-L-молочную кислоту или 100% поли-D-молочную кислоту. В качестве альтернативы, полимолочная кислота может представлять собой расплавленную смесь поли-L-молочной кислоты и поли-D-молочной кислоты или статистический сополимер или блок-сополимер L-молочной кислоты и D-молочной кислоты.

Кроме того, полимолочная кислота может сополимеризоваться с небольшими количествами разнообразных типов сополимеризующихся компонентов в пределах, в которых не ухудшается гидролизуемость полимолочной кислоты. В качестве примеров сополимеризующихся компонентов могут присутствовать многоатомные спирты, такие как этиленгликоль, пропиленгликоль, бутандиол, гександиол, октандиол, додекандиол, неопентилгликоль, глицерин, пентаэритрит, сорбит, бисфенол A и полиэтиленгликоль; дикарбоновые кислоты, такие как щавелевая кислота, янтарная кислота, адипиновая кислота, себациновая кислота, глутаровая кислота, декандикарбоновая кислота, циклогександикарбоновая кислота, терефталевая кислота, изофталевая кислота, антрацендикарбоновая кислота и соответствующие сложные диэфиры; гидроксикарбоновые кислоты, такие как гликолевая кислота, L-молочная кислота, D-молочная кислота, гидроксипропионовая кислота, гидроксимасляная кислота, гидроксивалериановая кислота, гидроксикапроновая кислота, миндальная кислота и гидроксибензойная кислота; и лактоны, такие как гликолид, капролактон, бутиролактон, валеролактон, пропиолактон и ундекалактон.

[0024]

Кроме того, оказывается желательной полимолочная кислота, имеющая среднемассовую молекулярную массу (Mw) не менее 10000 и, в частности, в интервале от 50000 до 500000 с точки зрения получения частиц, которые сохраняют прочность на подходящем уровне, а также устойчиво сохраняют свою зернистую форму, по меньшей мере, в течение операция экскавации. Таким образом, частицы, полученные с использованием полимолочной кислоты, как правило, имеют меньшую прочность по сравнению с частицами полиоксалата, которые будут описаны далее, и, следовательно, они должны имеют относительно высокую среднемассовую молекулярную массу. Однако если среднемассовая молекулярная масса является чрезмерно высокой, частицы имеют меньшую гидролизуемость и продолжают оставаться в трещинах, препятствуя добыче газа. Таким образом, оказывается желательной полимолочная кислота, которая имеет верхнюю предельную среднемассовую молекулярную масса (Mw) 500000.

[0025]

Полимолочная кислота может иметь гидролизуемость, регулируемую посредством смешивания с другими гидролизующимися смолами (такими как полиоксалат, полигликолевая кислота и т. д.) в небольших количествах, при том условии, что они не ухудшают превосходные свойства полимолочной кислоты. Кроме того, если это необходимо, полимолочная кислота может смешиваться с добавками, такими как известный пластификатор, термостабилизатор, фотостабилизатор, антиоксидант, поглотитель ультрафиолетового излучения, огнезащитное вещество, краситель, пигмент, наполнитель, разрыхлитель, антистатик, ароматизатор, смазочный материал, пенообразователь, противобактериальное и противогрибковое вещество, зародышеобразователь и т. д. Кроме того, для регулирования кристалличности в полимолочную кислоту могут добавляться совместимые с ней компоненты, такие как производные целлюлозы, полиметилметакрилат и поливинилацетат.

[0026]

2. Полиоксалаты

Полиоксалат представляет собой сложный полиэфир, имеющий структуру, в которой соединены друг с другом молекулы сложного эфира щавелевой кислоты. При гидролизе полиоксалат высвобождает щавелевую кислоту, которая своим действием дополнительно ускоряет гидролиз. Таким образом, полиоксалат проявляет высокую степень гидролизуемости.

[0027]

Обычно, с точки зрения использования для добычи сланцевого газа, оказывается желательными гидролизующиеся частицы, которые проявляют гидролизуемость подходящей степени в низкотемпературной области, в частности, от 40 до 80°C. Это объясняется тем, что сланцевый газ добывается из сланцевого слоя, который присутствует на месте применения на относительно небольшой глубине. Таким образом, используемый для экскавации дисперсионный раствор во многих случаях вводится в рудоспуск, который находится в вышеупомянутой температурной области, и требуется, чтобы в данной температурной области гидролизуемость проявлялась в подходящей степени. Использование полиоксалата является желательным с точки зрения сохранения соответствующей степени гидролизуемости, подходящей для добычи сланцевого газа.

[0028]

Если гидролизуемость представляет коэффициент уменьшения массы после выдерживания в воде при 70°C в течение 168 часов, подходящая степень гидролизуемости (коэффициент сохранения массы) составляет не более чем 60% и предпочтительно не более чем 50%. Таким образом, если гидролизуемость является низкой, и коэффициент уменьшения массы является чрезмерно малым, гидролизующиеся частицы остаются в трещинах в течение продолжительных периодов времени, не подвергаясь гидролизу, несмотря на добавление во вводимый в трещины дисперсионный раствор для гидравлического разрыва, который будет описан далее. С другой стороны, если гидролизуемость является высокой, и коэффициент уменьшения массы является чрезмерно большой, гидролизующиеся частицы могут разрушаться вследствие гидролиза перед введением в трещины. Кроме того, вследствие гидролиза на месте применения, частицы сплавляются друг с другом и не могут проникать в трещины. Таким образом, оказывается желательным измеряемый в вышеупомянутых условиях коэффициент уменьшения массы, который находится в пределах вышеупомянутого интервала.

[0029]

Кроме того, по сравнению с полимолочной кислотой, полиоксалат, несмотря на свою низкую молекулярную массу, способен сохранять высокую прочность частиц и желательно должен иметь среднемассовую молекулярную массу (Mw) в интервале от 5000 до 200000. Если используется полиоксалат, имеющий чрезмерно низкую среднемассовую молекулярную массу (Mw), его частицы не могут сохранять прочность в подходящем интервале, легко разрушаются, не могут сохранять форму частиц и приобретают чрезмерно высокую гидролизуемость. Таким образом, несмотря на добавление в дисперсионный раствор, используемый для гидравлического разрыва, который вводится трещины, образующиеся в рудоспуске, полиоксалатные частицы легко подвергаются гидролизу и не могут более выполнять функцию временного закрытия трещин. Кроме того, если среднемассовая молекулярная масса превышает верхний предел вышеупомянутого интервала, полиоксалатные частицы приобретают низкую гидролизуемость, продолжают оставаться в трещинах и могут препятствовать добыче газа.

[0030]

Кроме того, согласно настоящему изобретению, среди используемых полиоксалатов особенно предпочтительным является полиоксалатный сополимер, молекулы которого имеют разветвленную структуру. А именно, благодаря разветвленной структуре своих молекул, полиоксалатный сополимер имеет плотную молекулярную структуру. Таким образом, по сравнению, например, с полиоксалатом (немодифицированным полиоксалатом), в котором отсутствует такая молекулярная структура, полиоксалатный сополимер проявляет очень низкую скорость гидролиза непосредственно после его выдерживании в воде в течение 12 часов и все же проявляет скорость гидролиза, которая является сопоставимой скоростью гидролиза немодифицированного полиоксалата после выдерживания в воде в течение 24 часов. А именно, хотя полиоксалатный сополимер проявляет гидролизуемость (долгосрочную гидролизуемость), сопоставимую с гидролизуемостью немодифицированного полиоксалата, его начальная гидролизуемость является очень низкой по сравнению с гидролизуемостью немодифицированного полиоксалата. Предположительно проникновение воды в значительной степени подавляется плотной молекулярной структурой, что обуславливает уменьшение начальной гидролизуемости.

[0031]

Полиоксалатный сополимер, имеющий разветвленную структуру, включает основные сложноэфирные блоки оксалата, соединенные друг с другом в прямую цепь, и разветвленные сложноэфирные сополимерные блоки, которые образует содержащий три или более функциональных групп спирт или кислота, и имеет среднемассовую молекулярную массу (Mw), находящуюся желательно, в вышеупомянутом интервале (от 5000 до 200000) и, в частности, в интервале от не менее чем 10000.

[0032]

В полиоксалатном сополимере основные сложноэфирные блоки оксалата, соединенные друг с другом в прямую цепь, представляет следующая формула (1):

в которой n представляет собой положительное число, и

A представляет собой двухвалентную органическую группу.

[0033]

В основном сложноэфирном блоке двухвалентная органическая группа представляет собой органический остаток двухатомного спирта, который способен к образованию сложного эфира со щавелевой кислотой.

В качестве сложного диэфира щавелевой кислоты, используемого для введения основного сложноэфирного блока, предпочтительно используется диалкилоксалат, где алкильная группа содержит от 1 до 4 атомов углерода, такой как диметилоксалат, диэтилоксалат или пропилоксалат. Наиболее желательно используется диметилоксалат или диэтилоксалат с точки зрения обмена сложных эфиров.

В качестве примерного двухатомного спирта, используемого для введения основного сложноэфирного блока, могут присутствовать этиленгликоль, 1,3-пропандиол, пропиленгликоль, бутандиол, гександиол, октандиол, додекандиол, неопентилгликоль, бисфенол A и циклогександиметанол. Среди них желательно использовать жирный двухатомный спирт и, в частности, неразветвленный двухатомный спирт, такой как этиленгликоль, пропиленгликоль, бутандиол, гександиол, октандиол и додекандиол, с точки зрения долгосрочной гидролизуемости и уменьшения воздействия на окружающую среду. В частности, наиболее желательно использовать бутандиол с точки зрения значительного подавления начальной гидролизуемости посредством введения разветвленного сложноэфирного сополимерного блока.

Кроме того, с основным сложноэфирным блоком может сополимеризоваться дикарбоновая кислота (например, циклогександикарбоновая кислота или фталевая кислота), имеющая алифатическое кольцо или ароматическое кольцо, в таких пределах, чтобы не ухудшать желательную гидролизуемость, например, в количестве не более 20 мол.% и, в частности, не более 5 мол.% щавелевой кислоты.

[0034]

Разветвленный сложноэфирный сополимерный блок представляет, например, следующая формула (2) или (3):

P-(O-CO-CO)-r (2)

Q-(O-A-O)-r (3)

в которых

P представляет собой остаток содержащего три или более функциональных групп спирта, используемого для введения разветвленного сложноэфирного сополимерного блока,

Q представляет собой остаток содержащей три или более функциональных групп кислоты, используемой для введения разветвленного сложноэфирного сополимерного блока,

A представляет собой двухвалентную органическую группу, такую как группа, определенная в приведенной выше формуле (1), и

r представляет собой валентность содержащего три или более функциональных групп спирта или кислоты.

Поскольку разветвленная структура образуется при введении разветвленных сополимерных блоков в неразветвленные основные сложноэфирные блоки, полиоксалатный сополимер проявляет пониженную начальную гидролизуемость, а затем проявляет долгосрочную гидролизуемость, сохраняющуюся на высоком уровне.

[0035]

В разветвленном сложноэфирном сополимерном блоке (далее часто называется просто разветвленным блоком) оказывается желательным, что не более чем 18 атомов углерода присутствуют в остатке (P в формуле (2)) содержащего три или более функциональных групп спирта или остатке (Q в формуле (3)) содержащей три или более функциональных групп кислоты. Это объясняется тем, что если указанные остатки P и Q представляют собой длинные цепи, то разветвленная структура проявляет меньший эффект снижения начальной гидролизуемости.

[0036]

В качестве примеров содержащих три или более функциональных групп спиртов, имеющих остатки с вышеупомянутым числом атомов углерода, могут быть представлены полифункциональные алифатические спирты, в том числе трехатомные спирты, такие как глицерин, триметилолметан, триметилолэтан и триметилолпропан, и четырехатомные спирты, такие как тетраметилолметан (пентаэритрит), и т. д. В качестве примеров содержащих три или более функциональных групп кислот могут быть представлены алифатические трикарбоновые кислоты, такие как пропантрикарбоновая кислота и циклогексантрикарбоновая кислота; алифатические тетракарбоновые кислоты, такие как этилентетракарбоновая кислота и аналогичные кислоты; ароматические трикарбоновые кислоты, такие как тримеллитовая кислота и аналогичные кислоты; и ароматические тетракарбоновые кислоты, такие как бензолтетракарбоновая кислота, бифенилтетракарбоновая кислота и бензофенонтетракарбоновая кислота, а также ангидриды соответствующих кислот.

[0037]

Согласно настоящему изобретению, с точки зрения того, чтобы не ухудшалась долгосрочная гидролизуемость, оказывается желательным, что разветвленные сложноэфирные сополимерные блоки вводились содержащим три или более функциональных групп спиртом, или, например, чтобы неразветвленные сложноэфирные сополимерные блоки вводились пентаэритритом.

[0038]

Разветвленные блоки желательно вводятся в количестве от 0,01 до 1,0 мол.% основных сложноэфирных блоков, которые соединяются друг с другом в прямую цепь. Если количество разветвленных сложноэфирных сополимерных блоков является чрезмерно малым, уменьшается эффект подавления начальной гидролизуемости. С другой стороны, если разветвленные блоки вводятся в необязательно большом количестве, неразветвленные основные сложноэфирные блоки, присоединенные к разветвленным блокам, приобретают меньшую молекулярную массу. Кроме того, частицы содержат в повышенном количестве компоненты, которые не растворяются в растворителе (увеличивается процентное содержание геля); т. е. значительно уменьшается возможность формования частиц, и формование частиц может становиться затруднительным.

[0039]

Полиоксалатный сополимер, в который вводится разветвленная структура, получают, используя источник щавелевой кислоты (щавелевую кислоту или сложный эфир щавелевой кислоты) для образования неразветвленных основных сложноэфирных блоков, компонент двухатомного спирта, компонент многоатомного спирта или компонент многоосновной кислоты для образования разветвленных блоков, а также катализатор и осуществляя реакцию поликонденсации обычным способом таким образом, что разветвленные блоки образуются в вышеупомянутом соотношении.

Здесь представительные примеры катализатора включают соединения P, Ti, Ge, Zn, Fe, Sn, Mn, Co, Zr, V, Ir, La, Ce, Li, Ca и Hf. Особенно предпочтительные соединения представляют собой титанорганические соединения и оловоорганические соединения, такие как алкоксид титана дилаурат дибутилолова, гидрат гидроксида-оксида бутилолова вследствие их высокой степени активности.

При осуществлении реакции поликонденсации, если это необходимо, может добавляться термостабилизатор, чтобы предотвращать термическое разложение. Кроме того, может добавляться катализатор, чтобы прекращать полимеризацию.

[0040]

После синтеза полиоксалата, включающего вышеупомянутые неразветвленные основные сложноэфирные блоки, на последующей стадии добавляется компонент многоатомного спирта или многоосновной кислоты для образования разветвленных блоков, после чего осуществляется реакция поликонденсации или переэтерификации для получения желательного полиоксалатного сополимера.

На последующей стадии также допускается введение многофункционального компонент посредством добавления, с использованием экструдера, содержащего три или более функциональных групп компонента, причем неразветвленный полиоксалат плавится, и осуществляется совместное плавление и перемешивание.

[0041]

Полиоксалатный сополимер, получаемый, как описано выше, включает разветвленные блоки, вводимые в него в форме сополимерных сложноэфирных блоков. Здесь оказывается желательным, что количество вводимых блоков регулируется таким образом, что количество компонентов, которые не растворяются в растворителе (процентное содержание геля), находится в интервале от не менее чем 1 мас.% до не более чем 70 мас.% при измерении в дихлорметане при 23°C, с точки зрения снижения начальной гидролизуемости. Желательное количество компонентов, которые не растворяются в растворителе, составляет не менее чем 10 мас.%, но не более чем 70 мас.% и, более желательное количество составляет не менее чем 30 мас.%, но не более чем 70 мас.%. Как описано выше, эффект снижения начальной гидролизуемости уменьшается, если разветвленные блоки вводятся в небольших количествах, и количество компонентов, которые не растворяются в растворителе, составляет менее нижнего предела указанного интервал, или, если разветвленные блоки вводятся в больших количествах, и количество компонентов, которые не растворяются в растворителе превышает верхний предел указанного интервала.

[0042]

С вышеупомянутым полиоксалатом могут смешиваться другие гидролизующиеся смолы (например, полимолочная кислота, полигликолевая кислота, и т. д.) в небольших количествах, при том условии, что они не ухудшают превосходные свойства полиоксалата, или, согласно требованиям, в смесь могут вводиться разнообразные известные добавки, как в случае полимолочной кислоты.

[0043]

3. Гидролизующиеся смолы, имеющие островковую структуру

Гидролизующиеся смолы указанного типа имеют структуру дисперсии, в которой мелкие полимерные частицы (частицы гидролизующейся смолы, присутствующие в форме островков) распределяются в гидролизующейся матричной смоле (гидролизующейся смоле, присутствующей в форме моря), причем мелкие полимерные частицы способны легче гидролизоваться, чем матричная смола. А именно, в частицах гидролизующейся смолы легко гидролизующийся полимер выполняет функцию регулирования гидролизуемости гидролизующихся частиц, и его защищает матричная смола. А именно, у легко гидролизующегося полимера подавляется гидролизуемость. Это эффективно предотвращает сплавление частиц, вызываемое гидролизом легко гидролизующегося полимера, который, таким образом, может легко обрабатываться. Легкость обработки гидролизующихся частиц представляет собой очень важное преимущество, поскольку они используются путем смешивания с текучей средой на месте добычи полезные ископаемые.

[0044]

В качестве матричной смолы и легко гидролизующегося полимера могут использоваться смолы, которые проявляют различные степени гидролизуемости. В частности, могут предпочтительно использоваться такие биоразлагающиеся сложные полиэфиры, как полимолочная кислота, полигидроксиалканоат, полиоксалат, полигликолевая кислота, полибутиленсукцинат, полибутиленсукцинатадипат и поликапролактон, вследствие их превосходной ферментативной разлагаемости, а также их подходящей степени гидролизуемости, когда они используются для гидравлического разрыва. Биоразлагающиеся сложные полиэфиры, которые используются в сочетании в зависимости от своей гидролизуемости, могут использоваться в качестве матричных смол и в качестве легко гидролизующихся полимеров.

Таким образом, из вышеупомянутых биоразлагающихся сложных полиэфиров, те, которые медленно гидролизуются, используются в качестве матричных смол, а те, которые гидролизуются быстрее, чем матричные смолы, используются в качестве полимеров для регулирования гидролизуемости.

[0045]

Чтобы сохранялась заданная прочность частиц, биоразлагающиеся сложный полиэфир также должен иметь среднемассовую молекулярную массу (Mw) менее 5000, как вышеупомянутые полимолочная кислота и полиоксалат.

[0046]

Согласно настоящему изобретению, оказывается желательным, что матричная смола и легко гидролизующийся полимер выбираются таким образом, что после выдерживания в воде при 70°C в течение 168 часов гидролизующиеся частицы проявляют коэффициент сохранения массы не более 50%, и матричная смола, в которой они содержатся, проявляет коэффициент сохранения массы не менее 90%. С этой точки зрения, вышеупомянутая полимолочная кислота (имеющая коэффициент сохранения массы не менее 90%) выбирается в качестве матричной смолы. В качестве легко гидролизующегося полимера желательно выбираются вышеупомянутый полиоксалат (в частности, полиоксалатный сополимер, содержащий трехфункциональные сополимерные блоки), имеющий коэффициент сохранения массы, составляющий не более 50%, и полигликолевя кислота и, особенно желательно, полиоксалат. Это делает возможным эффективное предотвращение неудобства, заключающегося в том, что частицы разрушаются посредством гидролиза, прежде чем они вводятся в трещины и, таким образом, позволяет частицам оставаться в трещинах в течение заданных периодов времени.

[0047]

Кроме того, оказывается желательным, что легко гидролизующийся полимер тонко диспергируется, и что диспергированные частицы имеют средний размер частицы в интервале от 5 до 0,01 мкм, предпочтительно от 3 до 0,1 мкм и предпочтительнее от 3 до 0,5 мкм.

[0048]

Согласно настоящему изобретению, легко гидролизующийся полимер распределяется в матричной смоле в таком количестве, что обеспечивается вышеупомянутый коэффициент сохранения массы. В частности, если вышеупомянутый полиоксалат используется как легко гидролизующийся полимер в количестве, составляющем приблизительно от 5 до 95 мас. ч. и, в частности, приблизительно от 30 до 80 мас. ч. на 100 мас. ч. полимолочной кислоты, то коэффициент сохранения массы (гидролизуемость) может регулироваться и находиться в вышеупомянутом интервале. Таким образом, тот факт, что гидролизуемость может регулироваться малым количеством, означает, что полиоксалат покрыт относительно толстым слоем полимолочной кислоты. Таким образом, хотя полиоксалат очень легко гидролизуется, его защищает толстый слой полимолочной кислоты, и эффективно подавляется его гидролиз в окружающей среде вблизи комнатной температуры. Использование полиоксалата в дисперсионном растворе для гидравлического разрыва обеспечивает очень большое преимущество в предотвращении сплавления частиц на месте применения вследствие гидролиза.

[0049]

Среди полиоксалатов полиоксалатный сополимер, который содержит вышеупомянутые трехфункциональные сополимерные блоки и который используется как легко гидролизующийся полимер, подвергается гидролизу при эффективно сниженной скорости, несмотря на то, что он частично открыт на поверхности частиц. Таким образом, при использовании на месте применения более эффективно предотвращается сплавление частиц друг с другом, и может значительно улучшаться технологичность.

[0050]

Кроме того, полимеризующаяся смола, смешанная с описанной выше матричной смолой и легко гидролизующимся полимером, может смешиваться, насколько это требуется, с разнообразными известными добавками, такими как полимолочная кислота и полиоксалат, которые описаны выше.

[0051]

<Получение гидролизующихся частиц>

Гидролизующиеся частицы, включающие гидролизующуюся смолу и имеющие высокую степень сферичности и подходящие размеры, получаются посредством капельной системы с использованием капельного сопла, имеющего однотрубную конструкцию или многотрубную конструкцию, но их получение может быть затруднительным, если используется какой-либо другой способ.

Если, например, используется способ механического измельчения массы гидролизующейся смолы, разумеется, сферичность частиц снижается.

Если сферические частицы получаются посредством системы с использованием слабого растворителя или посредством распылительной системы, размеры частиц становятся чрезмерно мелкими. Даже в случае системы резания прядей с экструзией смолы размеры частиц становятся чрезмерно большими.

Хотя в системах, которые обычно использовались до настоящего времени, как описано выше, могли образовываться частицы сферической формы, размеры частицы не могут регулироваться, чтобы находиться в вышеупомянутом интервале (от 300 до 1000 мкм).

[0052]

Гидролизующиеся частицы, используемые согласно настоящему изобретению получают посредством капельной системы с использованием капельного сопла. Устройства для получения частиц посредством капельной системы можно разделить на системы с однотрубной конструкцией, как представлено на фиг. 3, и системы с многотрубной конструкцией, как представлено на фиг. 4.

[0053]

В устройстве с однотрубной конструкцией на фиг. 3 текучая среда A поступает в однотрубное сопло 5, текучая среда выходит в форме капель 7 из его конца, и текучая среда падает вниз, сохраняя форму капель, в приемный резервуар 9.

[0054]

В качестве текучей среды A используется вышеупомянутая гидролизующаяся смола в форме текучей среды (содержащей вещества, которые добавляются соответствующим образом). В качестве текучей среды (текучей среды A) также может поступать гидролизующаяся смола в расплавленном состоянии непосредственно в однотрубное сопло 5. Однако гидролизующаяся смола в расплавленном состоянии имеет такую большую вязкость, что становится затруднительным регулирование скорости ее потока, чтобы она падала в форме капель 7, имеющих заданный размер частиц. Таким образом, оказывается желательным регулирование вязкости гидролизующейся смолы приблизительно от 10 до 10000 мПа·с (25°C) с использованием заданного органического растворителя и введение раствора гидролизующейся смолы в органическом растворителе в качестве текучей среды A.

В качестве примеров используемого здесь органического растворителя можно привести дихлорметан, хлороформ, диметилсульфоксид, диметилформамид, ацетон, толуол и этилацетат. Концентрация раствора в органическом растворителе желательно находится в интервале от 10 мас.% до 70 мас.%.

[0055]

Капли из конца однотрубного сопла 5 падают в приемный резервуар 9, который наполнен слабым растворителем, таким как вода или метанол, в котором полиоксалат имеет низкую растворимость. Таким образом, капли осаждаются и затвердевают в слабом растворителе и превращаются в гидролизующиеся частицы 11, имеющие желательные размеры.

[0056]

В устройстве, имеющем многотрубную конструкцию на фиг. 4, капельное сопло 5 включает внутреннюю трубу 1 и наружную трубу 3, и капли 7 падают из сопла 5 в приемный резервуар 9 таким же образом, как описанный выше.

[0057]

Таким образом, в данном устройстве, текучая среда A поступает во внутреннюю трубу 1 капельного сопла 5, и текучая среда B поступает в наружную трубу 3. Таким образом, капли текучей среды 7 из сопла 5 имеют инкапсулированную структуру, в которой текучая среда A представляет собой сердцевину, и текучая среда B представляет собой оболочку.

[0058]

Согласно настоящему изобретению, в качестве текучей среды A для образования сердцевины капель текучей среды 7 используется гидролизующаяся смола в форме текучей среды A, как в случае на фиг. 2, и в качестве текучей среды B для образования оболочки капель текучей среды 7 используется водный раствор альгината натрия. А именно, текучая среда B предотвращает сплавление гидролизующихся частиц и своим действием регулирует размеры частиц, чтобы сохранять заданные размеры частиц.

[0059]

Когда текучая среда A поступает во внутреннюю трубу 1, и водный раствор альгината натрия поступает в качестве текучей среды B, чтобы образовывались капли, получаются инкапсулированные капли текучей среды 7, содержащие текучую среду A в качестве сердцевины и текучую среду B в качестве оболочки. Здесь для эффективного образования инкапсулированной структуры оказывается желательным, что водный раствор альгината натрия, который используется в качестве текучей среды B, имеет вязкость, которая регулируется от приблизительно 10 до приблизительно 1000 мПа·с (25°C), причем водный раствор имеет концентрацию в интервале от приблизительно 1 до приблизительно 5 мас.%.

Конец сопла 5 имеет внутренние диаметры (внутренние диаметры внутренней трубы 1 и наружной трубы 3), которые устанавливаются таким образом, что конечные получаемые частицы имеют размеры, находящиеся в вышеупомянутом интервале, и, кроме того, текучая среда A и текучая среда B поступают со скоростями в подходящих интервалах. Обычно устанавливается подходящее соотношение скорости потока текучей среды A и скорости потока текучей среды B.

[0060]

Капли текучей среды 7 из конца сопла 5 падают в приемный резервуар 9.

В приемном резервуаре 9, наполненном водным раствором хлорида кальция, осаждаются гидролизующиеся частицы 10, покрытые альгинатом кальция. Таким образом, осажденные капли текучей среды 10 затем выдерживаются в водном растворе цитрата натрия, который наполняет приемный резервуар 9', и при этом получаются частицы полимолочной кислоты 11 в результате удаления оболочки текучей среды B с частиц 10.

[0061]

Гидролизующиеся частицы 11, получаемые с использованием капельных сопел на фиг. 3 и фиг. 4, легко извлекаются из приемных резервуаров 9 и 9'. В случае присутствия растворителя гидролизующиеся частицы 11 соответствующим образом помещают в воду для удаления растворителя. Если гидролизующиеся частицы были инкапсулированы с использованием устройства на фиг. 4, операция удаления растворителя может осуществляться до удаления альгината натрия, который покрывает частицы.

Кроме того, получаемые частицы обычно пропускают через сито, чтобы отобрать только те частицы, которые имеют заданные размеры. После этого частицы высушивают горячим воздухом, чтобы использовать их в качестве желательных частиц полимолочной кислоты.

[0062]

В описанном выше примере используется водный раствор альгината натрия в качестве текучей среды B для образования оболочек. Однако, не ограничиваясь исключительно этим, в качестве текучей среды B можно использовать также водные растворы солей, которые способны устойчиво покрывать капли текучей среды A, и которые имеют подходящую степень вязкости, чтобы предотвращать сплавление капель текучей среды A друг с другом. Кроме того, можно соответствующим образом выбирать тип водного раствора, заполняющего приемный резервуар 9, в зависимости от типа текучей среды B.

[0063]

<Способ добычи>

Вышеупомянутые гидролизующиеся частицы способны эффективно предотвращать такие неудобства, как образование летучей пыли и сплавление на месте применения, и, таким образом, с ними легко обращаться. Кроме того, гидролизующиеся частицы вводятся в трещины, которые образуются в течение гидравлического разрыва, и своим действием временно закрывают трещины. После истечения заданного периода времени гидролизующиеся частицы подвергаются гидролизу и разрушаются.

Таким образом, гидролизующиеся частицы являются благоприятными для использования в получении дисперсионного раствора для экскавации, такого как текучая среда для гидравлического разрыва, которая используется на месте добычи полезных ископаемых. Для добычи сланцевого газа, в частности, частицы полимолочной кислоты и расклинивающего наполнителя смешиваются с текучей водной дисперсионной средой (конкретно, с водой), которая, таким образом, затем вводится под давлением в рудоспуск, образованный под землей.

[0064]

Как описано выше, расклинивающий наполнитель используется с гидролизующимися частицами, чтобы поддерживать структуру каналов трещин, которые образуются при разложении гидролизующихся частиц. Таким образом, расклинивающий наполнитель обычно включает зерна песка или зерна твердого неорганического вещества (т. е. глины и т. д.), имеющее такие размеры зерен, которые являются подходящими для быстрого введения в трещины. Конкретно говоря, как гидролизующиеся частицы, расклинивающий наполнитель имеет размеры зерен, составляющие не более 800 мкм и предпочтительнее не менее 300 мкм. Это объясняется тем, что если размер зерен является очень малым, уменьшается эффект сохранения трещин.

[0065]

В воду из водной дисперсионной текучей среды, в которую добавляются частицы полимолочной кислоты и расклинивающий наполнитель, могут также добавляться гуаровая камедь и ксантан в качестве загустителей, чтобы придавать подходящую степень вязкости и обеспечивать образование трещин под давлением. Кроме того, до введения гидролизующихся частиц и расклинивающего наполнителя под давлением, соли, такие как карбонат кальция и т. д., могут диспергироваться как предотвращающие потерю воды вещества, и в таком состоянии текучая среда вводится под давлением, образуя также корку на поверхностях стенок рудоспуска. Образование корки способствует предотвращению проникновения воды в грунт через поверхности стенок рудоспуска и эффективно предотвращает разрушение рудоспуска.

[0066]

При введении гидролизующихся частиц и расклинивающего наполнителя под давлением образуется ряд трещин. Когда разлагаются гидролизующиеся частицы, образуется структура каналов в трещинах, которые поддерживает расклинивающий наполнитель. После этого газообразные полезные ископаемые, такие как сланцевый газ и т. д., добываются через трещины. Повторяя введение полимолочной кислоты частицы и расклинивающего наполнителя под давлением, разумеется, можно образовать больше трещин.

Примеры

[0067]

Далее настоящее изобретение будет описано посредством следующих экспериментальных примеров.

[0068]

<Измерение температуры плавления>

Устройство: DSC 6220 (дифференциальный сканирующий калориметр), производитель Seiko Instruments Co.

Масса образцов: от 5 до 10 мг.

Условия измерения: атмосфера азота, повышение температуры со скоростью 10°C/мин и измерение в интервале от 0°C до 250°C.

Температуру плавления определяли по вершине пика.

[0069]

<Измерение молекулярной массы>

Устройство: гельпроникающий хроматограф GPC

Детектор: дифференциальный детектор по показателю преломления RI

Колонка: Super-Multipore HZ-M (два блока)

Растворитель: хлороформ

Скорость потока: 0,5 мл/мин

Температура колонки: 40°C

Получение образцов

Добавляли 3 мл растворителя в приблизительно 10 мг образца, и смесь выдерживали при комнатной температуре. После наблюдения невооруженным глазом полного растворения образца растворитель фильтровали, используя фильтр 0,45 мкм. Все образцы измеряли в течение приблизительно одного часа после начала получения. В качестве стандарта использовали полиметилметакрилат или полистирол.

[0070]

<Измерение сферичности>

Для десяти частиц, произвольно выбранных при наблюдении с помощью СЭМ, вычисляли среднее значение соотношения короткого диаметра и длинного диаметра. Данное среднее значение принимали как сферичность.

[0071]

<Измерение гидролизуемости (коэффициента сохранения массы)>

Порошкообразный образец в количестве 300 мг (начальная масса) и 40 мл дистиллированной воды помещали во флакон объемом 50 мл из полипропилена (PP), который затем выдерживали в печи, нагретой до 70°C. Через 168 часов образец извлекали, высушивали и взвешивали.

Гидролизуемость через 168 часов вычисляли по следующей формуле:

Гидролизуемость=(масса через 168 часов)/300 × 100

Порошок получали, измельчая гранулы образца полимера с использованием дробилки IMF-800DG (производитель Iwatani corporation), и однократно пропускали через сито с размером отверстий 1 мм.

[0072]

<Синтез полибутиленоксалата (PBOx)>

В однолитровую съемную колбу, снабженную нагревательной рубашкой, термометром для измерения температуры текучей среды, мешалкой, трубкой для впуска азота и дистилляционной колонкой, помещали:

щавелевую кислоту, 180 г (2 моль),

1,4-бутандиол, 216 г (2,4 моль) и

дилаурат дибутилолова, 0,24 мл,

и полученную смесь полимеризовали при нормальном давлении в токе азота, повышая температуру текучей среды в колбе до 120°C. После начала дистилляции конденсационной воды температура текучей среды постепенно повышалась до 150°C, и полимеризация продолжалась при нормальном давлении. Наконец, было получено 72 мл дистиллята.

После этого температура текучей среды в колбе постепенно повышалась до 230°C, и полимеризацию проводили при пониженном давлении от 0,1 кПа до 0,8 кПа. Полученный полимер извлекали, охлаждали жидким азотом и дробили с использованием дробилки в целях гранулирования. Полученный полимер (PBOx) имел следующие свойства.

Температура плавления: 105°C

Mw (среднемассовая молекулярная масса): 85800 (с использованием полистирола в качестве стандарта)

Гидролизуемость (коэффициент сохранения массы): 3,5%

[0073]

<Синтез полиэтиленоксалата (PEOx)>

В однолитровую съемную колбу, снабженную нагревательной рубашкой, термометром для измерения температуры текучей среды, мешалкой, трубкой для впуска азота и дистилляционной колонкой, помещали:

диметилоксалат, 472 г (4 моль),

этиленгликоль, 297 г (4,8 моль), и

тетрабутилтитанат, 0,40 г,

и полученную смесь полимеризовали при нормальном давлении в токе азота, повышая температуру текучей среды в колбе до 120°C.

После начала дистилляции метанола температура текучей среды постепенно повышалась до 200°C, и полимеризация продолжалась при нормальном давлении. Наконец, было получено 260 мл дистиллята.

После этого температура текучей среды в колбе постепенно повышалась до 200°C, и полимеризацию проводили при пониженном давлении от 0,1 кПа до 0,8 кПа. Полученный полимер извлекали и гранулировали с использованием дробилки, а затем подвергали термической обработке в вакууме при 120°C в течение 2 часов в целях кристаллизации

Полученный полимер (PEOx) имел следующие свойства.

Температура плавления: 180°C

Mw (среднемассовая молекулярная масса): 70000 (с использованием полиметилметакрилата в качестве стандарта)

Гидролизуемость (коэффициент сохранения массы): 0%

[0074]

<Получение полиоксалатного сополимера>

Полибутиленоксалатный сополимер (сополимер PBOx) синтезировали, осуществляя такие же операции, как в случае синтеза PBOx.

щавелевая кислота, 180 г (2 моль),

1,4-бутандиол, 216 г (2,4 моль),

глицерин, 0,442 г (0,0048 моль),

Mw (среднемассовая молекулярная масса): 90000 (с использованием полистирола в качестве стандарта)

Гидролизуемость (коэффициент сохранения массы): 3%

[0075]

<Экспериментальный пример 1>

Получение частиц полимолочной кислоты (PLA)

Использовали имеющуюся в продаже PLA (Revode 101), имеющую среднемассовую молекулярную массу (Mw) 200000.

PLA имела коэффициент сохранения массы 90%.

Получали раствор в дихлорметане, содержащий вышеупомянутую PLA (Revode 101) (в концентрации 10 мас.%), который использовали в качестве текучей среды A. Кроме того, водный раствор, содержащий 1,5% альгината натрия, использовали в качестве текучей среды B.

[0076]

В качестве устройства для получения частиц посредством капельной системы использовали инкапсулирующее устройство с концентрическим соплом, которое имело конструкцию, представленную на фиг. 4 (Encapsulator B-390, диаметр у конца внутреннего сопла: 450 мкм, диаметр у конца внешнего сопла: 900 мкм, производитель Nihon-Buchi Co.).

Текучую среду A (содержащую 10% PLA) вводили во внутренний проток (1), и текучую среду B (водный раствор, содержащий 1,5% альгината натрия) вводили во внешний проток (3). Растворы капали в приемный резервуар (9), наполненный водным раствором, содержащим 10% хлорида кальция, получая капсулы PLA (10), покрытые альгинатом натрия.

[0077]

Капсулы PLA (10), покрытые альгинатом натрия, полученные выше, однократно погружали в воду, чтобы удалить растворитель (дихлорметан) из капсул, затем погружали в водный раствор 55 мМ цитрата натрия на сутки и после этого пропускали через сито с размером отверстий 500 мкм, собирали, промывали водой и в результате этого получали частицы PLA.

Частицы имели сферичность 0,95. Фиг. 1 представляет полученную с помощью СЭМ фотографию частиц.

[0078]

<Экспериментальный пример 2>

Получение частиц полибутиленоксалата (PBOx)

Получали раствор в дихлорметане, содержащий PBOx, полученный (в концентрации 15 мас.%) для использования в качестве текучей среды A. Кроме того, водный раствор, содержащий 1,5% альгината натрия, использовали в качестве текучей среды B.

[0079]

В качестве устройства для получения частиц посредством капельной системы использовали инкапсулирующее устройство с концентрическим соплом, которое имело конструкцию, представленную на фиг. 4 (Encapsulator B-390, диаметр у конца внутреннего сопла: 450 мкм, диаметр у конца внешнего сопла: 900 мкм, производитель Nihon-Buchi Co.).

Текучую среду A (содержащую 15% PBOx) вводили во внутренний проток (1), и текучую среду B (водный раствор, содержащий 1,5% альгината натрия) вводили во внешний проток (3). Растворы капали в приемный резервуар (9), наполненный водным раствором, содержащим 10% хлорида кальция, получая капсулы PLA (10), покрытые альгинатом натрия.

[0080]

Капсулы PBOx (10), покрытые альгинатом натрия, полученные выше, однократно погружали в воду, чтобы удалить растворитель (дихлорметан) из капсул, затем погружали в водный раствор 55 мМ цитрата натрия на сутки и после этого пропускали через сито с размером отверстий 500 мкм, собирали, промывали водой и в результате этого получали частицы PBOx.

Частицы имели сферичность 0,95. Фиг. 2 представляет полученную с помощью СЭМ фотографию частиц.

[0081]

<Экспериментальный пример 3>

Получение полиоксалатных сополимерных частиц

Полиоксалатные сополимерные частицы были получены таким же образом, как в экспериментальном примере 2, но с использованием полиоксалатного сополимера, полученного выше.

Частицы имели сферичность 0,90.

[0082]

<Экспериментальный пример 4>

Получение частиц гидролизующейся смолы, имеющих островковую структуру

Были получены вышеупомянутый PEOx и имеющаяся в продаже полимолочная кислота (PLA), используемая в экспериментальном примере 1.

0,95 г полимолочной кислоты, 0,05 г PEOx и 15 мл растворителя HFIP помещали во флакон объемом 20 мл и растворяли. После растворения смесь выливали в лабораторную чашку, изготовленную из тефлона (Teflon - зарегистрированный товарный знак), получая пленку.

Полученную пленку выдерживали в воде, поддерживаемой при 37°C, в течение 2 суток, чтобы гидролизовать PEOx на поверхности. Пленку наблюдали с использованием СЭМ, как представлено на фиг. 5 (фиг. 1).

Черные точки на фиг. 5 представляют собой пустоты, из которых вышел PEOx, и подтверждается, что частицы PEOx, имеющие средний размер 2 мкм, распределились в матричной смоле из полимолочной кислоты.

С использованием вышеупомянутой полимолочной кислоты и PEOx были получены частицы таким же образом, как в экспериментальном примере 3.

Частицы имели сферичность 0,90.

[0083]

<Экспериментальный пример 5>

Получение частиц гидролизующейся смолы, имеющих островковую структуру

Были получены частицы точно таким же способом, как в экспериментальном примере 4, но с использованием полиоксалатного сополимера, полученного выше, и полимолочной кислоты.

Частицы имели сферичность 0,90.

Список условных номеров

[0084]

1: внутренняя труба

3: наружная труба

5: многотрубное сопло для образования капель

7: капли текучей среды

9: приемный резервуар

Настоящее изобретение относится к добыче полезных ископаемых и гидролизующимся частицам, используемым при этом. Способ добычи полезных ископаемых, включающий смешивание гидролизующихся частиц и расклинивающего наполнителя с водной дисперсионной текучей средой и введение текучей среды под давлением в рудоспуск, образованный под землей, в котором в качестве гидролизующихся частиц используют сферические частицы, включающие гидролизующуюся смолу и имеющие средний размер частицы D50 в интервале от 300 до 1000 мкм, сферичность не менее 0,8, где гидролизующиеся сферические частицы имеют дисперсионную структуру, включающую гидролизующуюся матричную смолу и легкогидролизующиеся полимерные частицы, диспергированные в матричной смоле и имеющие средний размер частиц от 0,01 до 5 мкм, матричная смола и легкогидролизующийся полимер имеют среднемассовую молекулярную массу (Mw) не менее 5000 и, если их гидролизуемость оценивается коэффициентом сохранения массы после выдерживания в воде при 70ºC в течение 168 ч, гидролизующиеся частицы имеют коэффициент сохранения массы не более 50%, и матричная смола, содержащаяся в гидролизующихся частицах, имеет коэффициент сохранения массы не менее 90%. Гидролизующиеся частицы, используемые для добычи полезных ископаемых, включающие гидролизующуюся смолу, имеющие средний размер частицы D50 в интервале от 300 до 1000 мкм и сферичность не менее 0,8, где гидролизующиеся сферические частицы имеют дисперсионную структуру, включающую гидролизующуюся матричную смолу и легкогидролизующиеся полимерные частицы, диспергированные в матричной смоле и имеющие средний размер частиц от 0,01 до 5 мкм, матричная смола и легкогидролизующийся полимер имеют Mw не менее 5000 и, если их гидролизуемость оценивается коэффициентом сохранения массы после выдерживания в воде при 70ºC в течение 168 ч, гидролизующиеся частицы имеют коэффициент сохранения массы не более 50%, матричная смола, содержащаяся в гидролизующихся частицах, имеет коэффициент сохранения массы не менее 90%. Изобретение развито в зависимых пунктах формулы. Технический результат – повышение эффективности добычи полезных ископаемых при использовании гидроразрыва пласта. 2 н. и 4 з.п. ф-лы, 5 ил., 5 пр.

1. Способ добычи полезных ископаемых, включающий стадию смешивания гидролизующихся частиц и расклинивающего наполнителя с водной дисперсионной текучей средой и введения текучей среды под давлением в рудоспуск, образованный под землей, в котором в качестве гидролизующихся частиц используют сферические частицы, которые включают гидролизующуюся смолу и которые имеют средний размер частицы (D50) в интервале от 300 до 1000 мкм и сферичность, то есть соотношение короткого диаметра и длинного диаметра, не менее 0,8, причем

(a) гидролизующиеся частицы (сферические частицы) имеют дисперсионную структуру, включающую гидролизующуюся матричную смолу и легкогидролизующиеся полимерные частицы, которые диспергированы в матричной смоле, и они имеют средний размер частиц от 0,01 до 5 мкм;

(b) матричная смола и легкогидролизующийся полимер имеют среднемассовую молекулярную массу (Mw) не менее 5000; и,

(c) если их гидролизуемость оценивается коэффициентом сохранения массы после выдерживания в воде при 70ºC в течение 168 ч, гидролизующиеся частицы имеют коэффициент сохранения массы не более 50%, и матричная смола, содержащаяся в гидролизующихся частицах, имеет коэффициент сохранения массы не менее 90%.

2. Способ добычи по п. 1, где матричная смола представляет собой полимолочную кислоту, имеющую среднемассовую молекулярную массу (Mw) не менее 10000, и легкогидролизующийся полимер представляет собой полиоксалат, имеющий среднемассовую молекулярную массу от 5000 до 200000.

3. Способ добычи по п. 2, в котором полиоксалат имеет разветвленный сополимерный блок, с которым соединяется содержащий три или более функциональных групп спирт или кислота.

4. Гидролизующиеся частицы, используемые для добычи полезных ископаемых, включающие гидролизующуюся смолу, имеющие средний размер частицы (D50) в интервале от 300 до 1000 мкм и сферичность, то есть соотношение короткого диаметра и длинного диаметра, не менее 0,8, причем

(a) гидролизующиеся частицы (сферические частицы) имеют дисперсионную структуру, включающую гидролизующуюся матричную смолу и легкогидролизующиеся полимерные частицы, которые диспергированы в матричной смоле, и они имеют средний размер частиц от 0,01 до 5 мкм;

(b) матричная смола и легкогидролизующийся полимер имеют среднемассовую молекулярную массу (Mw) не менее 5000; и,

(c) если их гидролизуемость оценивается коэффициентом сохранения массы после выдерживания в воде при 70ºC в течение 168 ч, гидролизующиеся частицы имеют коэффициент сохранения массы не более 50%, и матричная смола, содержащаяся в гидролизующихся частицах, имеет коэффициент сохранения массы не менее 90%.

5. Гидролизующиеся частицы по п. 4, в которых матричная смола представляет собой полимолочную кислоту, имеющую среднемассовую молекулярную массу (Mw) не менее 10000, и легкогидролизующийся полимер представляет собой полиоксалат, имеющий среднемассовую молекулярную массу от 5000 до 200000.

6. Гидролизующиеся частицы по п. 4, в которых полиоксалат имеет разветвленный сополимерный блок, с которым соединяется содержащий три или более функциональных групп спирт или кислота.

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| ЕА 200701378 A1, 30.06.2008 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

Авторы

Даты

2019-03-04—Публикация

2016-02-04—Подача