Изобретение относится к области машиностроения и может быть использовано в производстве подшипников качения.

Известен способ комплектования многоопорных узлов на подшипниках скольжения при групповой сборке на основе компьютерного моделирования (Комплектование многоопорных узлов на подшипниках скольжения при групповой сборке на основе компьютерного моделирования / А.Д. Кулешов, Н.П. Москвичева, В.А. Санинский // Технология машиностроения. - 2007. - №7. - С. 34-38). Способ позволяет рекомендовать наиболее благоприятные варианты сочетаний парных вкладышей по заранее рассчитанному ручным методом полю допуска диаметров условных втулок-подшипников и тем самым способствовать стабилизации зазоров в соосных парах трения коренных подшипников скольжения, повышению запаса их точности для любой коренной опоры картера.

Невозможность применения способа сборки подшипников скольжения при обеспечении оптимальных величин зазоров обусловлена тем, что способ в известном виде не может применяться для подшипников качения.

Известен способ комплектования многоопорных узлов на подшипниках скольжения при групповой сборке (Групповая идентифицированная сборка вкладышей коренных подшипников скольжения с коренными опорами и коленчатым валом ДВС / В.А. Санинский // Вестник машиностроения. - 2006. - №4. - С. 31-36). Способ не предусматривает автоматизацию процесса комплектования и основан на том, что значения толщин вкладышей выбирается по основному отклонению, поле допуска которого разбивают на группы. Аналогично разбивают поля допусков коренных шеек и толщины вкладышей. Это позволило осуществить метод селективной сборки путем отбора 4-х селективных групп деталей, отсортированных из расчета, что 2t - номинальная удвоенная толщина условной втулки-подшипника, полученная в результате удвоения номинальной толщины двух измеренных вкладышей.

Невозможность применения способа сборки подшипников скольжения при обеспечении оптимальных величин зазоров обусловлена тем, что способ в известном виде не может применяться для подшипников качения.

Известен способ сборки подшипников скольжения посредством определения предельных зазоров коренных подшипников дизелей (Методы стабилизации предельных зазоров коренных подшипников дизелей / Санинский В.А., Быков Ю.М., Сторчак Н.П. // Технология машиностроения. - 2007. - №3. - С. 38-42).

Невозможность применения способа сборки подшипников скольжения при обеспечении оптимальных величин зазоров обусловлена тем, что способ в известном виде не может применяться для подшипников качения.

Известен способ селективной сборки подшипников качения, например радиально-упорных двухрядных шарикоподшипников, который может быть использован в подшипниковой промышленности, при котором у партии колец шарикоподшипников измеряют диаметры дорожек качения наружных и внутренних колец и диаметры тел качения в зоне контакта, затем осуществляют сортировку деталей по размерным группам и подбирают комплекты деталей (Патент RU 2141582, МПК F16C 43/04, F16C 43/00, 20.11.1999). При этом диаметры дорожек качения наружных и внутренних колец измеряют под углом контакта и учитывают величину контактных деформаций деталей под действием осевой нагрузки. Измеряют относительное положение торцов внутреннего и наружного колец под нагрузкой с учетом всех параметров измерения и суммарной погрешности комплектования, моделируют сборку. При моделировании рассчитывают точность комплектования путем нахождения эмпирического закона распределения геометрических параметров деталей. Достигаемый технический результат - повышение собираемости подшипников, увеличение производства.

Недостаток способа заключается в невозможности использовать его приемы при сборке подшипников качения эмпирического закона распределения, а не измеренных действительных зазоров в условиях селективной сборки бессепараторных многорядных подшипников, состоящих из наружного и внутреннего колец и нескольких рядов тел качения.

Известен способ селективной сборки многоопорного узла поддержки коленчатого вала (МУПВ), состоящего из комплектующих деталей: картера двигателя внутреннего сгорания, крышек подшипников скольжения, подшипников скольжения, собранных из верхнего и нижнего вкладышей, установленных и закрепленных в соосных отверстиях коренных опор картера и образующих с рабочими поверхностями соосных коренных шеек уложенного в них коленчатого вала гарантированные монтажные зазоры в парах трения коренная шейка вала - подшипник скольжения. Способ осуществляют, создавая базы данных действительных размеров поверхностей контакта деталей, замеряя размеры в трех равномерно расположенных по окружности плоскостях и двух перпендикулярных к общей оси, выбирают действительные размеры коренных опор картера, шеек коленчатого вала, компенсируя их биение толщинами верхних и нижних вкладышей автоматизированным компьютерным подбором (Автоматизация процесса подбора диаметральной компенсации механической обработки соосных отверстий в многоопорном узле дизельного двигателя разнотолщинностью вкладышей / В.А. Санинский, А.В. Петрухин, Н.П. Москвичева // Технология машиностроения. - 2007. - №7. - С. 65-68).

Данный способ имеет недостаточный технический уровень, обусловленный ограниченными функциональными возможностями в обеспечении точности радиальных зазоров соосных подшипников скольжения и производительности подбора комплектующих при индивидуальной селективной сборке. Невозможность применения способа сборки подшипников скольжения при обеспечении оптимальных величин зазоров обусловлена тем, что способ в известном виде не может применяться для подшипников качения.

Известен способ сборки подшипников качения посредством равномерного распределения тел качения подшипника качения при помощи сепаратора, который разделяет тела качения, распределяя их равномерно вдоль дорожки и предотвращая взаимный контакт (Комиссар А.Г. Опоры качения в тяжелых режимах эксплуатации: Справочник. - М.: Машиностроение, 1987, 384 с., ил. с. 7).

Недостатком способа является меньшая грузоподъемность по сравнению с бессепараторным подшипником.

Известен способ равномерного распределения тел качения подшипника качения при помощи прямозубых эвольвентных зубчатых колес (Патент RU №2135851, МПК F16C 19/22, 27.08.1999).

Недостатком способа является усложнение конструкции и увеличение осевых габаритов подшипника.

Наиболее близким является способ сборки подшипников качения посредством равномерного распределения тел качения подшипника качения, содержащего концентрично или параллельно относительно друг друга расположенные кольца или диски с расположенными на них дорожками качения, каждая из которых расположена на одном из колец или диске, по которым катятся размещенные между дорожками качения тела качения так, что каждое из тел качения контактирует только с одной из дорожек качения и контактирует не менее чем с двумя телами качения, контактирующими с другой из дорожек качения соответственно, расположенной на другом кольце или диске (Патент RU №2269685, МПК F16C 19/50, 10.02.2006). При этом регулируют динамическую грузоподъемность контактов, изменяя соотношение диаметров тел качения, а диаметры тел качения выбирают такими, чтобы разброс отношений динамической грузоподъемности контактов тел качения к эквивалентной нагрузке в контакте был минимальным.

Недостаток способа - недостаточная точность суммарного зазора между телами качения под смазочное масло, возникающая из-за невозможности данным способом регулировать его величину и тем самым обеспечивать достаточность зазоров между парами трения. В предлагаемом способе этот зазор определяется по действительным отклонениям каждого тела качения методом регулирования путем отсчета величины суммарного зазора от общей длины тел качения в состоянии гарантированного соприкосновения всех пар трения за счет тарированного измерительного контркалибра.

Задачей предложенного технического решения является уменьшение люфта.

Техническим результатом является упрощение способа сборки бессепараторного подшипника качения, повышение точности сборки подшипника и его работоспособности.

Технический результат достигается в способе сборки подшипника качения, содержащего концентрично расположенные кольца с выполненными на них дорожками качения, между которыми размещают тела качения так, что каждое из тел качения, контактирующее по площадке контакта с одной из дорожек качения, контактирует с двумя соседними телами качения, причем тела качения, контактирующие с одной и той же дорожкой качения, не контактируют между собой, при этом при сборке не учитывают разноразмерности тел качения, а подбирают размер только последнего тела качения, определяя его диаметр посредством конусного тарированного контркалибра, помещенного в зазор между установленными телами качения до упора, соответствующее деление которого указывает на величину общего действительного суммарного зазора, включающую диаметр последнего тела качения и суммарную величину минимального масляного слоя между контактирующими парами тел качения на длине, занимаемой телами качения между наружным и внутренним кольцами.

Сущность изобретения заключается в определении точного диаметра последнего тела качения при сборке подшипника. При этом отклонения от размеров (разноразмерность) тел качения, уже установленных в подшипнике, не имеет значения, так как при помещении в образовавшийся между установленными телами качения зазор конусного тарированного контркалибра происходит максимально эффективное распределение тел качения не зависимо от их диаметров, и деление контркалибра, соответствующее глубине его погружения в зазор (до упора), показывает величину общего действительного суммарного зазора, включающую диаметр последнего тела качения и суммарную величину минимального масляного слоя между контактирующими парами тел качения на длине, занимаемой телами качения между наружным и внутренним кольцами.

Далее вместо конусного тарированного контркалибра вставляют замыкающее недостающее (последнее) тело качения, диаметр которого определяют с учетом заданного суммарного зазора между всеми телами качения и дорожками.

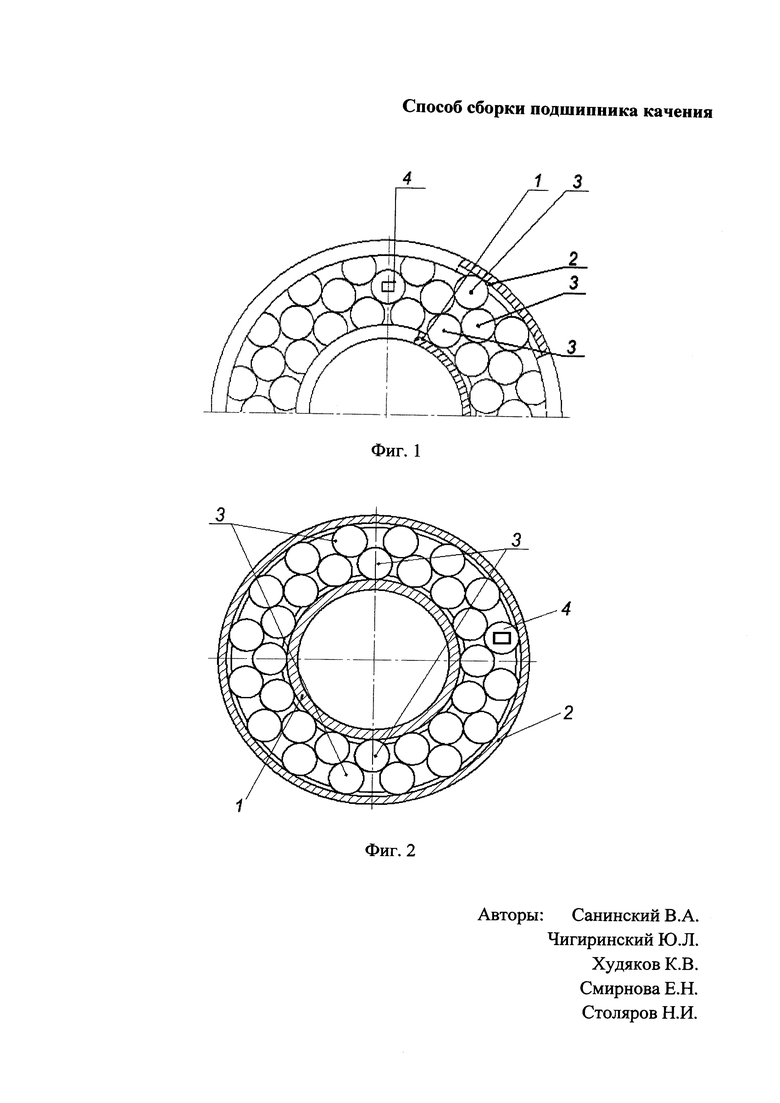

На фиг. 1 показан этап сборки трехрядного бессепараторного подшипника качения. На фиг. 2 показан этап сборки двухрядного бессепараторного подшипника качения.

Бессепараторный подшипник качения состоит из концентрично расположенных внутреннего кольца 1 и наружного кольца 2. На кольцах 1 и 2 выполнены дорожки качения. Между кольцами 1 и 2 размещаются разноразмерные тела качения 3. В зазор между установленными телами качения 3 до упора помещен конусный тарированный контркалибр 4.

В трехрядном подшипнике тела качения 3 размещены между дорожками качения так, что в зоне нагружения каждое тело качения 3, контактирующее по площадке контакта с одной из дорожек качения (внутреннего 1 или наружного 2 колец), контактирует при этом с двумя телами качения 3 среднего ряда, а каждое тело качения 3 среднего ряда контактирует соответственно с двумя телами качения 3, контактирующими с дорожкой качения внутреннего кольца 1, и двумя телами качения 3, контактирующими с дорожкой качения наружного кольца 2. Таким образом, тела качения 3 одного ряда (в том числе контактирующие с одной и той же дорожкой качения) не контактируют друг с другом.

В двухрядном подшипнике тела качения 3 размещены между дорожками качения так, что в зоне нагружения каждое тело качения 3, контактирующее по площадке контакта с дорожкой качения внутреннего кольца 1, контактирует при этом с двумя телами качения 3, контактирующими с дорожкой качения наружного кольца 2, а каждое тело качения 3, контактирующее по площадке контакта с дорожкой качения наружного кольца 2, контактирует при этом с двумя телами качения 3, контактирующими с дорожкой качения внутреннего кольца 1. Таким образом, тела качения 3 одного ряда (контактирующие с одной и той же дорожкой качения) не контактируют друг с другом.

Осуществление предложенного способа приводится на примере радиально-упорного подшипника.

Радиально-упорный подшипник содержит внутреннее кольцо 1 с дорожкой качения и наружное кольцо 2 с дорожкой качения, по которым катятся ролики 3. Ролики устанавливаются в подшипник без учета отклонений в диаметрах (не учитывается разноразмерность тел качения) все, кроме последнего. Перед установкой последнего ролика определяют его диаметр с учетом необходимой для работы подшипника величины минимального масляного слоя между всеми контактирующими парами. Для этого вместо последнего ролика в зазор между телами качения вводят конусный тарированный контркалибр 4 до упора так, что выбираются все зазоры по линии контакта всех тел. Деление контркалибра, соответствующее глубине его погружения в зазор (до упора), показывает величину общего действительного суммарного зазора, включающую диаметр последнего тела качения и суммарную величину минимального масляного слоя между контактирующими парами тел качения на длине, занимаемой телами качения между наружным и внутренним кольцами. Задаваемая величина единичного зазора между контактирующими поверхностями умножается на число точек контакта. Полученная величина соответствует суммарной величине минимального масляного слоя. При вычитании ее из общего действительного суммарного зазора получают диаметр последнего тела качения. После извлечения конусного тарированного контркалибра в собранный подшипник помещают последний ролика (замыкающего тела качения) с рассчитанным диаметром, получают готовый к работе подшипник с заданным суммарным зазором.

Следовательно, предлагаемый способ сборки подшипника качения позволяет быстро и просто собирать подшипники с минимальной величиной минимального масляного слоя между контактирующими парами тел качения на длине, занимаемой телами качения между наружным и внутренним кольцами, позволяет задавать данную величину при сборке и регулировать ее расчетом соответствующего диаметра последнего тела качения.

Таким образом, предлагаемый способ позволяет регулировать зазоры в бессепараторном подшипнике качения между соприкасающимися телами качения и дорожками качения наружного и внутреннего колец, снизить их износ. В результате применения способа повышается точность сборки подшипника и соответственно возрастает его работоспособность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКТОВАНИЯ МНОГООПОРНОГО УЗЛА ПОДДЕРЖКИ КОЛЕНЧАТОГО ВАЛА | 2011 |

|

RU2469219C1 |

| СПОСОБ РАВНОМЕРНОГО РАСПРЕДЕЛЕНИЯ ТЕЛ КАЧЕНИЯ ПОДШИПНИКА КАЧЕНИЯ | 2004 |

|

RU2269685C1 |

| ПОДШИПНИК КАЧЕНИЯ РАДИАЛЬНЫЙ РОЛИКОВЫЙ БЕССЕПАРАТОРНЫЙ | 2006 |

|

RU2334137C2 |

| ШАРИКОВЫЙ БЕССЕПАРАТОРНЫЙ ПОДШИПНИК КАЧЕНИЯ | 2012 |

|

RU2523871C1 |

| ШАРИКОВЫЙ БЕССЕПАРАТОРНЫЙ ПОДШИПНИК КАЧЕНИЯ | 2012 |

|

RU2523872C1 |

| УСТРОЙСТВО ДЛЯ КОМПЛЕКТОВАНИЯ ДЕТАЛЕЙ ДЛЯ СБОРКИ ДВУХРЯДНЫХ РАДИАЛЬНО-УПОРНЫХ ШАРИКОПОДШИПНИКОВ | 1997 |

|

RU2148738C1 |

| ПОДШИПНИК КАЧЕНИЯ КОМБИНИРОВАННЫЙ БЕССЕПАРАТОРНЫЙ | 2008 |

|

RU2391574C2 |

| КОМБИНИРОВАННЫЙ ПОДШИПНИК КАЧЕНИЯ БЕССЕПАРАТОРНЫЙ | 2008 |

|

RU2391575C2 |

| Способ комплектования шарикоподшипников | 2016 |

|

RU2626800C1 |

| СПОСОБ СБОРКИ ПОДШИПНИКОВ ЧИСТОГО КАЧЕНИЯ НА БАЗЕ СТАНДАРТНЫХ ТЕЛ КАЧЕНИЯ | 2010 |

|

RU2469218C2 |

Изобретение относится к области машиностроения и может быть использовано в производстве подшипников качения. Способ сборки подшипника качения, который содержит концентрично расположенные кольца с выполненными на них дорожками качения, между которыми размещают тела качения без учета их разноразмерности так, что каждое из тел качения, контактирующее по площадке контакта с одной из дорожек качения, контактирует с двумя соседними телами качения, тела качения, контактирующие с одной и той же дорожкой качения, не контактируют между собой, а диаметр последнего тела качения определяют посредством конусного тарированного контркалибра, помещенного в зазор между установленными телами качения до упора, соответствующее деление которого указывает на величину общего действительного суммарного зазора, включающую диаметр последнего тела качения и суммарную величину минимального масляного слоя между контактирующими парами тел качения на длине, занимаемой телами качения между наружным и внутренним кольцами. Технический результат: упрощение способа сборки подшипника качения, повышение точности сборки подшипника и его работоспособности. 2 ил.

Способ сборки подшипника качения, содержащего концентрично расположенные кольца с выполненными на них дорожками качения, между которыми размещают тела качения так, что каждое из тел качения, контактирующее по площадке контакта с одной из дорожек качения, контактирует с двумя соседними телами качения, причем тела качения, контактирующие с одной и той же дорожкой качения, не контактируют между собой, отличающийся тем, что при сборке не учитывают разноразмерности тел качения, а подбирают размер только последнего тела качения, определяя его диаметр посредством конусного тарированного контркалибра, помещенного в зазор между установленными телами качения до упора, соответствующее деление которого указывает на величину общего действительного суммарного зазора, включающую диаметр последнего тела качения и суммарную величину минимального масляного слоя между контактирующими парами тел качения на длине, занимаемой телами качения между наружным и внутренним кольцами.

| СПОСОБ РАВНОМЕРНОГО РАСПРЕДЕЛЕНИЯ ТЕЛ КАЧЕНИЯ ПОДШИПНИКА КАЧЕНИЯ | 2004 |

|

RU2269685C1 |

| СПОСОБ КОМПЛЕКТОВАНИЯ ДЕТАЛЕЙ ПРИ СЕЛЕКТИВНОЙ СБОРКЕ РАДИАЛЬНО-УПОРНЫХ ШАРИКОПОДШИПНИКОВ | 1998 |

|

RU2141582C1 |

| СПОСОБ СБОРКИ ПОДШИПНИКОВ ЧИСТОГО КАЧЕНИЯ НА БАЗЕ СТАНДАРТНЫХ ТЕЛ КАЧЕНИЯ | 2010 |

|

RU2469218C2 |

| US 2015308503 A1, 29.10.2015 | |||

| Устройство для контроля наличия вибраций | 1989 |

|

SU1775618A2 |

Авторы

Даты

2017-08-04—Публикация

2016-08-03—Подача