Изобретение относится к устройствам для циклонной сепарации потока газожидкостной смеси, по существу, на газофазную фракцию и жидкостную фракцию посредством приведения потока газожидкостной смеси во вращение таким образом, что указанный поток газожидкостной смеси разделяется на центральную зону, по существу, содержащую газофазную фракцию, и внешнюю кольцевую зону, по существу, содержащую жидкостную фракцию. Изобретение содержит: корпус, оснащенный впускным отверстием для входного потока газожидкостной смеси; завихритель для вращения потока газожидкостной смеси, расположенный в корпусе далее по направлению потока от впускного отверстия для жидкости; выпускное отверстие для газофазной фракции, открывающееся в центральную зону корпуса за завихрителем далее по направлению потока, и выпускное отверстие для жидкостной фракции, подсоединенное к внешней зоне корпуса за завихрителем далее по направлению потока, где выпускное отверстие для газофазной фракции и выпускное отверстие для жидкостной фракции вместе подсоединены к общей сборной камере снаружи корпуса. Изобретение также относится к емкости, оснащенной по меньшей мере одним устройством для циклонной сепарации.

Циклонные сепараторы известны в технологической области извлечения углеводородов (нефти и газа). Полученные входные потоки газожидкостной смеси обычно состоят из жидкости (нефть и вода), в которой газ находится в растворенном состоянии, в результате чего во время транспортировки образуются пузырьки газа и появляется поток газожидкостной смеси, который приводит к нежелательному пульсирующему потоку и вибрациям в трубопроводах. Таким образом, входной поток газожидкостной смеси определяется как содержащая жидкость и/или газ; жидкость может состоять исключительно из жидкостной фракции, или исключительно из газофазной фракции, или в качестве третьей альтернативы может состоять из смеси жидкости и газа. Для решения проблем, связанных с извлечением углеводородов, осуществляется циклонное разделение потока газожидкостной смеси, проходящего через трубопровод, при помощи расположенных в одну линию устройств, которые приводят входной поток газожидкостной смеси в состояние вращения таким образом, что указанный поток газожидкостной смеси разделяется на центральную зону, по существу, содержащую легкую газофазную фракцию, и внешнюю кольцевую зону, по существу, содержащую более тяжелую жидкостную фракцию. Газофазная фракция в центральной зоне и жидкостная фракция во внешней зоне высвобождаются через выпускное отверстие для газофазной фракции и выпускное отверстие для жидкостной фракции, соответственно. Выпускное отверстие для жидкостной фракции и выпускное отверстие для газофазной фракции, в конечном итоге, сводятся к общей камере (емкости), где обе фракции таким образом вводятся в состояние предварительного разделения, что позволяет улучшить и ускорить процесс разделения фракций в случае их попадания в емкости без предварительного разделения, которые расположены в одном или нескольких разделительных устройствах циклонного типа.

Основная цель настоящего изобретения состоит в создании устройства и метода, которые способны эффективно разделить поток газожидкостной смеси путем вращения (центробежной сепарации) на легкую газофазную фракцию и более тяжелую жидкостную фракцию с более высокой эффективностью, чем при использовании метода циклонного разделения предшествующего уровня техники.

Настоящее изобретение представляет собой тип устройства, описанного в вводной части настоящего документа, которое отличается тем, что подобное устройство также содержит, по меньшей мере, одно проницаемое и направляющее поток средство, расположенное по центру корпуса и соединенное с выпускным отверстием для газофазной фракции. Проницаемое и направляющее поток средство следует понимать как, по меньшей мере, проход для легкой газофазной фракции. Тем не менее в качестве альтернативы направляющее поток средство также может представлять собой проход для обеих фракций: для легкой газофазной фракции, так же как и для более тяжелой жидкостной фракции. Подобный циклонный сепаратор обладает улучшенными свойствами по сравнению с циклонными сепараторами предшествующего уровня техники. В данном случае следует понимать, что циклонный тип разделения в соответствии с настоящим изобретением обеспечивает более высокую эффективность разделения при заданном составе и давлении входного потока газожидкостной смеси для впуска и/или снижения потери давления над циклоном. Это происходит в результате того, что вращение входного потока газожидкостной смеси сохраняется в течение более длительного времени после прохождения завихрителя в случае с установленным средством, направляющим поток, чем в обычной ситуации при отсутствии направляющего поток средства (обычные сепараторы и газоочистные устройства). Еще одним преимуществом является то, что направляющее поток средство ограничивает изменение повторного проникновения частей жидкостной фракции (капель) в газофазный поток возле входа в выпускное отверстие для газофазной фракции, поскольку направляющее поток средство приводит к более постепенному повороту газофазного потока, тем самым ограничивая турбулентность в области, расположенной за завихрителем далее по направлению потока. Еще одним положительным моментом наличия проницаемого и направляющего поток средства является тот факт, что оно способствует снижению потери давления над сепаратором. Все вышеуказанные преимущества приводят к более высокой эффективности первичной сепарации. В соответствии с изобретением устройство также можно просто установить на любое существующее оборудование без необходимости выполнения каких-либо существенных изменений на других элементах конструкции.

Соответствующее применение устройства в соответствии с изобретением заключается в отделении газообразного углеводорода от пластовой воды на платформе добычи нефти таким образом, чтобы исключить появление мощного (перемежающего) потока газожидкостной смести в трубопроводе для пластовых вод. Устройство позволяет отделить газ от воды простым и удобным способом. Кроме того, отделенный газ подлежит восстановлению вместо сгорания в факеле платформы.

Выпускное отверстие для газофазной фракции в предпочтительном варианте осуществления содержит газоотводный канал, проходящий через завихритель, где вход впускного отверстия газоотводного канала расположен на дистальном конце завихрителя. Таким образом, вход выпускного отверстия для газофазной фракции может быть расположен на дистальном конце завихрителя (или на коротком расстоянии перед или за завихрителем), а направляющее поток средство соединяется с завихрителем. Для обеспечения сквозной подачи вещества в газоотводный канал завихритель в предпочтительном варианте осуществления содержит завихряющие лопасти, подсоединенные к его внутренней части. Через внутреннюю часть завихрителя выпускное отверстие для газофазной фракции может наполняться таким образом, что расположенный сверху по потоку конец выпускного отверстия для газофазной фракции будет заканчиваться в расположенной снизу по потоку стороне внутренней части завихрителя. Выпускное отверстие для газофазной фракции затем дополнительно проходит через внутреннюю часть, тем самым подавая газ в обратном направлении по отношению к потоку подачи входного потока газожидкостной смеси. В предпочтительном варианте осуществления выпускное отверстие для жидкостной фракции соединяется с корпусом в осевом направлении.

В конкретном варианте осуществления направляющее поток средство, по существу, конусообразное. Конусообразное направляющее поток средство соединено с входом выпускного отверстия для газофазной фракции, а кончик конусообразного направляющего поток средства направлен далее по направлению потока. В качестве альтернативных вариантов исполнения конусообразное направляющее поток средство может быть усечено, иметь пулевидную форму, или винтовые пазы, или любой другой профиль.

Поскольку направляющее поток средство является проницаемым, оно может быть частично открытым. Подобная конфигурация возможна в том случае, когда направляющее поток средство оснащено отверстиями (например, с круглым сечением), пазами, канавками любого другого типа. Другой вариант исполнения заключается в создании частично открытого направляющего поток средства из сетчатого материала. Еще одной альтернативой для проницаемого и направляющего поток средства является направляющий элемент, проницаемый исключительно только для газофазной фракции, или направляющее поток средство, проход жидкости через которое сильно затруднен. Варианты направляющих поток средств, которые не пропускают жидкость или пропускают в ограниченном количестве, могут, например, быть выполнены из керамики или состоять из мембранного материала.

Разделительный циклон может относиться к тангенциальному, радиальному или осевому разделительному циклону. В тангенциальном разделительном циклоне впускное отверстие для входного потока газожидкостной смеси дает выход по касательной относительно корпуса. Тем не менее впускное отверстие для входного потока газожидкостной смеси также может обеспечивать радиальный или аксиальный выход в корпус, поскольку присутствует завихритель, который создает вращение входного потока газожидкостной смеси.

Большей частью корпус по существу трубообразный. Тем не менее, с целью повышения эффективности работы за счет обеспечения дальнейшего увеличения тангенциальной скорости входного потока газожидкостной смеси, диаметр корпуса в еще одном предпочтительном варианте осуществления уменьшается в положении дистальной части корпуса.

Выпускное отверстие для жидкостной фракции в предпочтительном варианте осуществления содержит выкидную трубу для жидкости, проходящую коаксиально с корпусом таким образом, что относительно тяжелая жидкость сбрасывается с минимальной потерей давления.

В еще одном альтернативном варианте осуществления проницаемое и направляющее поток средство, расположенное в центральной части корпуса и соединенное с выпускным отверстием для газофазной фракции, содержит устройство для вторичного извлечения газа, расположенное коаксиально в выпускном отверстии для жидкостной фракции на расстоянии входа в выпускное отверстие для газофазной фракции. Устройство для вторичного извлечения газа присоединено к выпускному отверстию для газофазной фракции при помощи коаксиальной трубы возврата газа. Площадь поперечного сечения трубы для возврата газа меньше, чем площадь поперечного сечения устройства для вторичного извлечения газа. В случае если и труба для возврата газа, и устройство для вторичного извлечения газа симметрично расположены в осевом направлении вращения, то диаметр трубы для возврата газа будет меньше, чем (средний) диаметр устройства для вторичного извлечения газа. Помимо ранее перечисленных преимуществ, настоящий вариант осуществления обеспечивает отделение увлеченного газа от жидкостной фракции, тем самым еще больше повышая эффективность сепарирования при использовании разделительного устройства циклонного типа. Первичная сепарация выполняется в непосредственной близости от завихрителя, где первый объем газа удаляется через выход выпускного отверстия для газофазной фракции; после этого устройство для вторичного извлечения газа обеспечивает удаление второй газофазной фракции, которая не была удалена из жидкости во время первого этапа сепарации.

В предпочтительном варианте осуществления подобное устройство для вторичного извлечения газа имеет диаметр, уменьшающийся далее по направлению потока от соединения с трубой для возврата газа. Это означает, что диаметр в дистальной части устройства для вторичного извлечения газа меньше, чем в его части, расположенной далее по направлению потока. Из-за подобного сужения устройства для вторичного извлечения газа скорость потока жидкостной фракции будет снижаться, в результате чего повысится давление жидкости. Более высокое давление жидкости в нижней части устройства для вторичного извлечения газа и впредь будет обеспечивать дренаж остатков любого газа в потоке жидкостной фракции. Это позволит дополнительно уменьшить содержание газа в жидкости, выходящей из циклонного сепаратора. С целью дренажа остатков газа устройство для вторичного извлечения газа в предпочтительном варианте осуществления оснащено отверстиями (или, по меньшей мере, является проницаемым, в соответствии с ранее описанным раскрытием изобретения, в связи с наличием конуса, который напрямую подсоединен к газоотводному каналу). Это позволяет остаткам легкой газофазной фракции в предварительно разделенной жидкости в выпускном отверстии для жидкостной фракции попадать в устройство для вторичного извлечения газа. Отсюда газ поступает через аксиальную трубу для возврата газа в выпускное отверстие для газофазной фракции. Чтобы предотвратить неконтролируемый выход газа из устройства для вторичного извлечения газа, устройство для вторичного извлечения газа может быть закрыто на дистальном конце. Еще одной дополнительной характерной чертой устройства для вторичного извлечения газа может быть, по меньшей мере, одна винтовая лопасть, расположенная по периметру (снаружи), тем самым оказывая влияние на поток жидкостной фракции в выпускном отверстии для жидкостной фракции и обеспечивая улучшенный контроль давления жидкости.

Изобретение также предусматривает устройство для циклонной сепарации, где проницаемое и направляющее поток средство содержит: конусообразное проницаемое и направляющее поток средство, которое соединено с выходом выпускного отверстия для газофазной фракции, и устройство для вторичного извлечения газа, которое коаксиально расположено в выпускном отверстии для жидкостной фракции на расстоянии выхода выпускного отверстия для газофазной фракции, в результате чего коаксиальная труба для возврата газа устройства для вторичного извлечения газа соединяется с дистальной частью конусообразного проницаемого и направляющего поток средства. Настоящий вариант осуществления изобретения представляет собой комбинацию двух ранее описанных вариантов осуществления устройств для циклонной сепарации.

Изобретение также относится к емкости, оснащенной по меньшей мере одним устройством для циклонной сепарации в соответствии с настоящим изобретением, где выпускное отверстие для газофазной фракции и выпускное отверстие для жидкостной фракции указанного устройства выходят в единое соединительное пространство. В предпочтительном варианте осуществления изобретения, в единой емкости расположены более одного устройства для циклонной сепарации, а входные отверстия для входного потока газожидкостной смеси указанного множества устройств для циклонной сепарации, в предпочтительном варианте осуществления, соединяются с общей распределительной камерой. Распределительная камера соединяется с центральной наружной линией подачи входного потока газожидкостной смеси для ее обработки.

Установки на морском дне в выкидных линиях и транспортировочных трубопроводах также подходят для использования данной технологии, чтобы отделить (нефть) проявление скважины непосредственно в выкидной линии от нефтяной скважины либо на платформе, под водой или внутри нефтяной скважины. Значительный поток аксиальной подачи в корпус позволяет снизить конструкционные размеры и ограничивает падение давления в циклонных сепараторах в соответствии с настоящим изобретением. Применение настоящего изобретения в технологической области извлечения углеводородов позволяет облегчить процесс разделения газа на платформе. Продуктивность нефтяной скважины часто ограничена из-за газовой производительности обычных сепараторов. При отделении газа от нефти в верхней части потока, выходящего из нефтяной скважины, линией обычных сепараторов, получаемое количество газа для дальнейшей обработки уменьшится, что ухудшит производительность. Газ можно выводить наружу из линии сепараторов напрямую и/или при повторном закачивании в скважину.

Изобретение дополнительно поясняется на основе не ограничивающих иллюстративных вариантов осуществления, показанных на следующих чертежах, где:

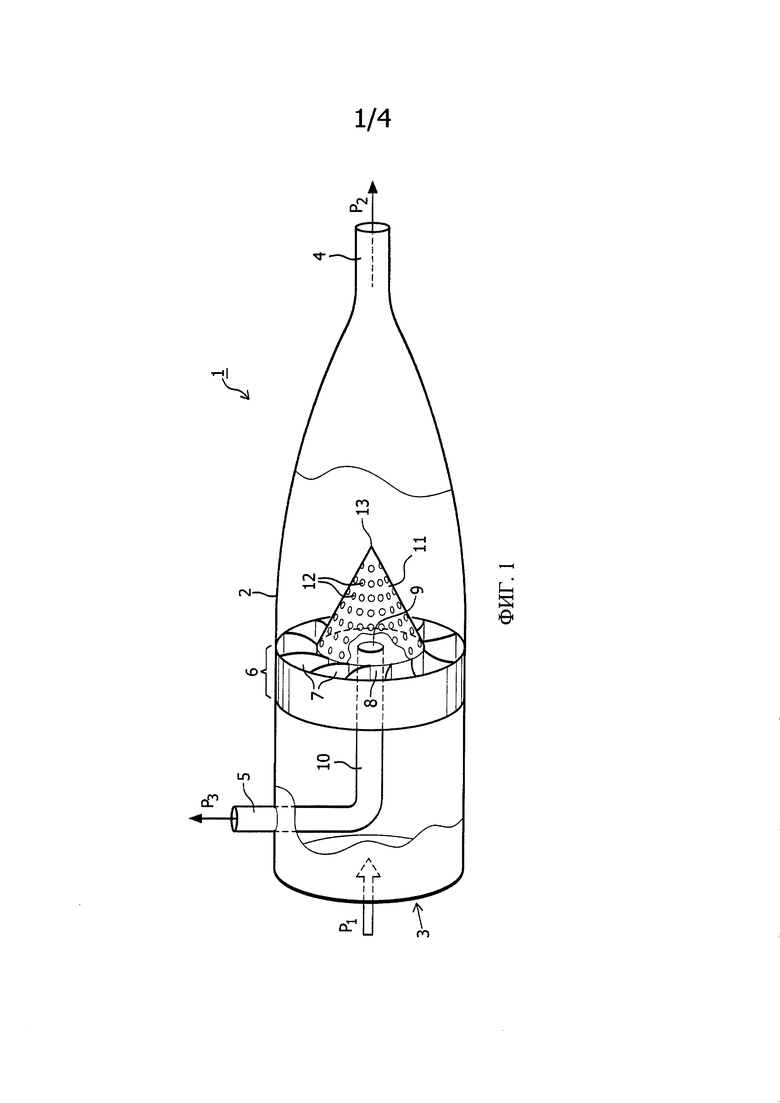

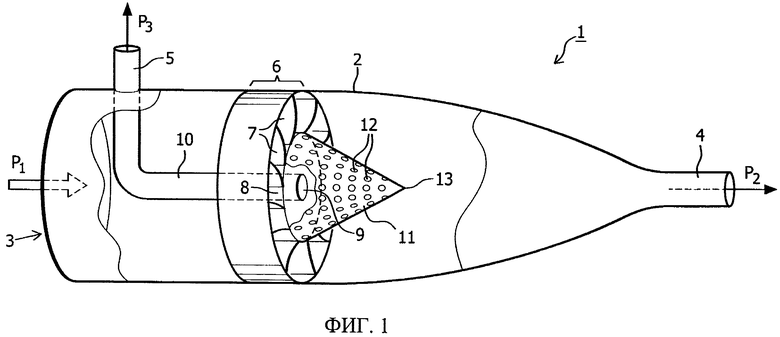

на фиг. 1 показан вид в перспективе сбоку варианта осуществления устройства для циклонной сепарации в соответствии с настоящим изобретением, включающего конусообразное направляющее поток средство, которое напрямую подсоединено к выпускному отверстию для газофазной фракции;

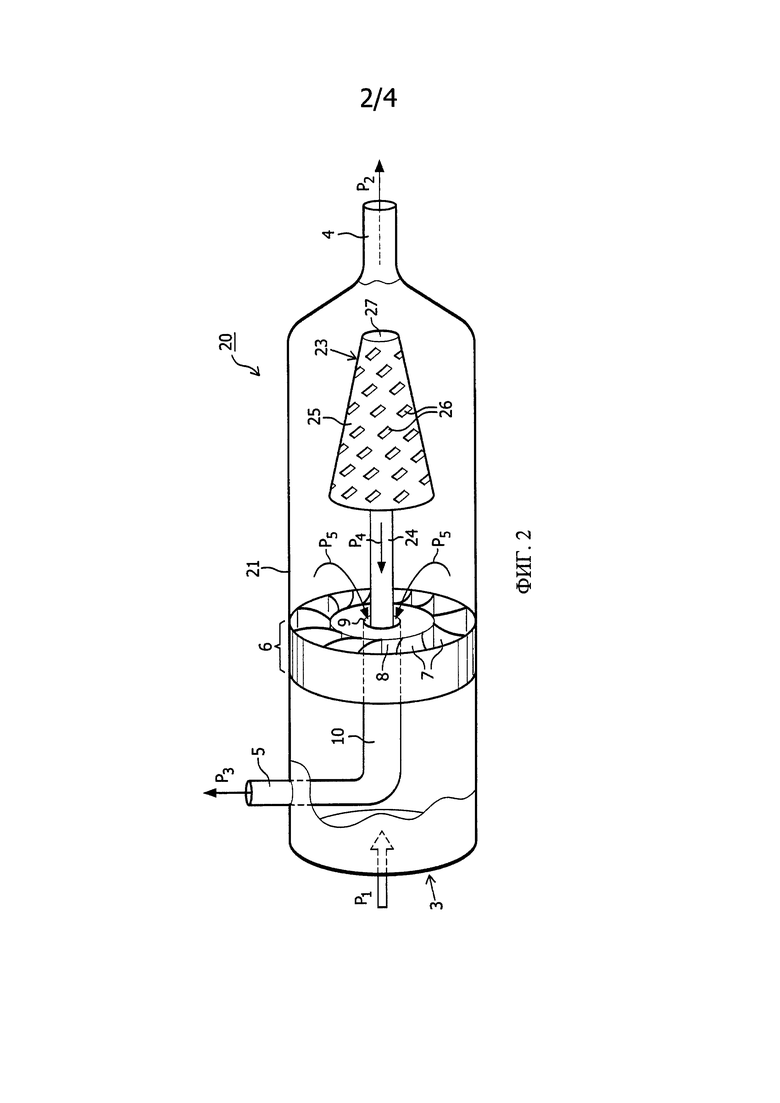

на фиг. 2 показан вид в перспективе сбоку альтернативного варианта осуществления устройства для циклонной сепарации в соответствии с настоящим изобретением, включающего направляющее поток средство, которое содержит устройство для вторичного извлечения газа на расстоянии выпускного отверстия для газофазной фракции;

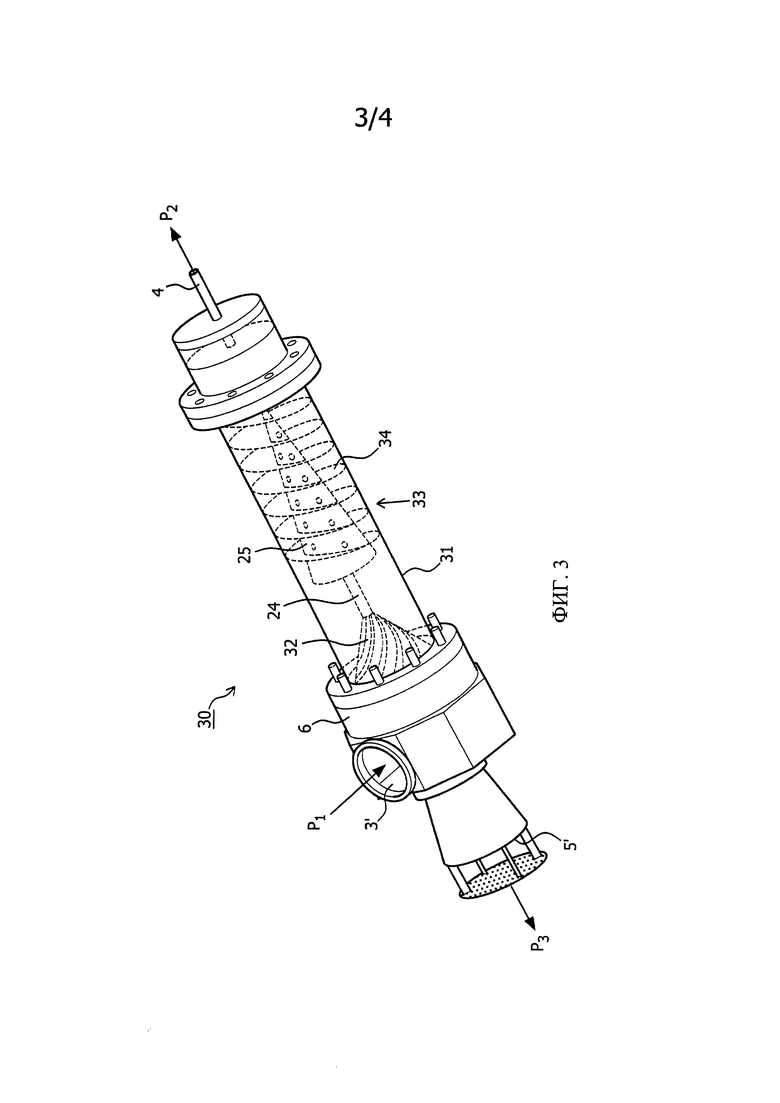

на фиг. 3 показан вид в перспективе сбоку второго альтернативного варианта осуществления устройства для циклонной сепарации в соответствии с настоящим изобретением, которое объединяет два предыдущих варианта осуществления изобретения, показанных на фиг. 1 и 2; и

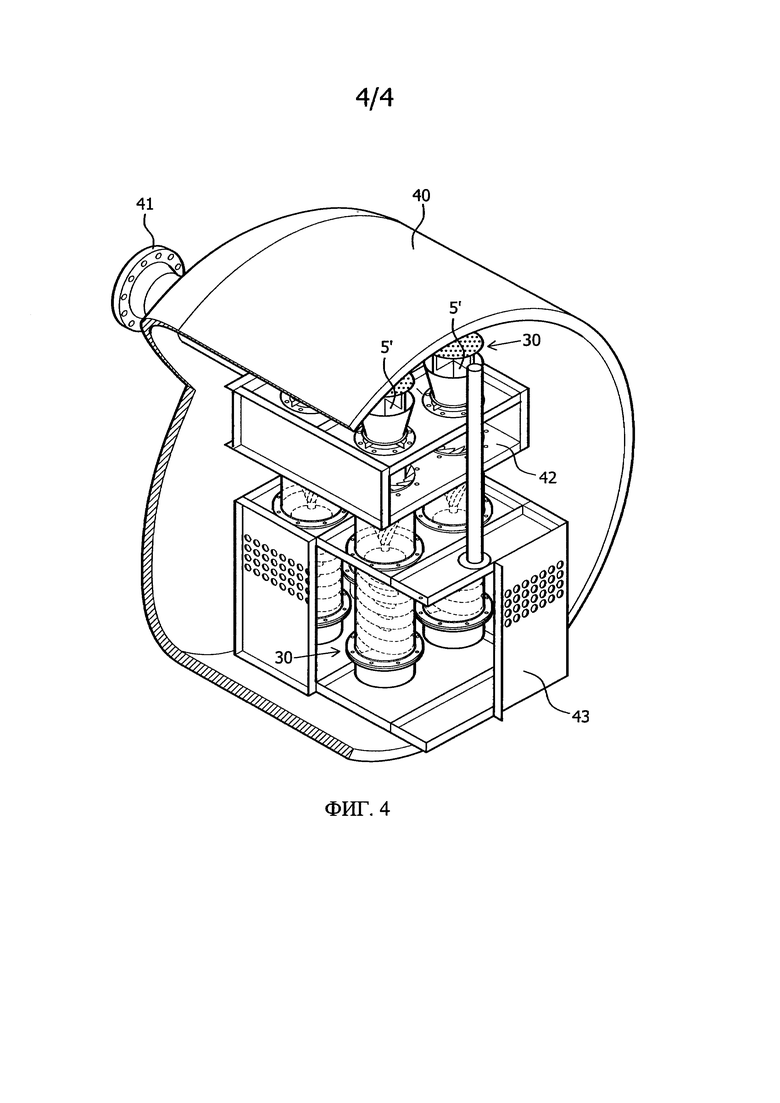

на фиг. 4 показана емкость, оснащенная четырьмя отверстиями для циклонного сепарирования, как показано на фиг. 3.

Устройство 1 в соответствии с изобретением, как показано на фиг. 1, предназначено для отделения газофазной фракции от жидкостной фракции (например, вода/нефть), например от входного потока газожидкостной смеси в трубопроводе, который ведет к нефтедобывающей платформе и осуществляет подачу к устройству 1 в соответствии с направлением стрелки P1.

Устройство 1 содержит корпус 2 с впускным отверстием 3 для подачи входного потока газожидкостной смеси с целью ее дегазации, выпускное отверстие для жидкостной фракции 4, где более тяжелая жидкостная фракция выходит из корпуса 2 в соответствии с направлением стрелки Р2, и выпускное отверстие для газофазной фракции 5, где более легкая газофазная фракция выходит из корпуса 2 в соответствии с направлением стрелки Р3. Обеспечение входного потока газожидкостной смеси для дегазации в соответствии с направлением стрелки P1 и вывод более тяжелой жидкостной фракции в соответствии с направлением стрелки Р2 в обоих случаях происходят в осевом направлении корпуса 2. Корпус 2, показанный на этом чертеже, по существу, конический (уменьшаясь в осевом направлении к дистальному концу корпуса 2), но он также может иметь и другую форму, например цилиндрическую с фиксированным диаметром. В корпусе 2 установлен коаксиальный завихритель 6, включающий изогнутые завихряющие лопасти 7, которые соединены с внутренней частью завихрителя 8. Завихритель 6 приводит подлежащую дегазации входной поток газожидкостной смеси в состояние вращения с целью достижения желаемого разделения двухфазной смеси за завихрителем 6 далее по направлению потока на газофазную фракцию в центральной зоне корпуса 2 и на жидкостную фракцию во внешней кольцевой зоне корпуса 2. Разделение двух фракций следует понимать как разделение по существу; газофазная фракция, скорее всего, будет все еще содержать пары и жидкостную фракцию (капли).

Разделение является результатом тангенциальной скорости входного потока газожидкостной смеси, подлежащей дегазации. Относительно более тяжелая жидкостная фракция входного потока газожидкостной смеси будет выбрасываться наружу за счет центробежных сил, в то время как легкая газофазная фракция входного потока газожидкостной смеси будет передвигаться в глубь корпуса 2. Более тяжелая жидкостная фракция далее выводится из устройства в соответствии с направлением стрелки Р2 через выпускное отверстие для жидкостной фракции 4, в то время как газофазная фракция подается в обратном направлении через вход впускного отверстия 9 газоотводного канала 10. Вход впускного отверстия 9 расположен во внутренней части 8 завихрителя 6. Газофазная фракция окончательно выводится из устройства 2 в соответствии с направлением стрелки Р3.

По центру корпуса 2 также расположено проницаемое и направляющее поток средство 11, оснащенное отверстиями 12. Проницаемое и направляющее поток средство 11 соединено с входом впускного отверстия 9 газоотводного канала 10 и, как показано на чертеже, расположено на дистальном конце завихрителя 6 таким образом, что оно напрямую соединено с (связано с) завихрителем 6. Направляющее поток средство 11, показанное на чертеже, по существу, конусообразное, наконечник 13 конуса 11 направлен далее по направлению потока. Направляющее поток средство 11 способствует увеличению длительности вращения входного потока газожидкостной смеси, которое обеспечивается завихрителем 6. Направляющее поток средство 11 также ограничивает турбулентность далее по направлению потока от входа впускного отверстия 9, тем самым ограничивая повторное смешивание уже разделенных жидкостной и газофазной фракций. Направляющее поток средство 11 обеспечивает постепенный поворот потока отделенной газофазной фракции.

На фиг. 2 показан альтернативный вариант осуществления устройства для циклонной сепарации 20 в соответствии с настоящим изобретением. Элементы конструкции, соответствующие варианту осуществления изобретения, показанному на фиг. 1, обозначены теми же ссылочными номерами. Корпус 21 устройства 20, как показано на чертеже, по существу, ближе к цилиндрическому, чем корпус 2, показанный на фиг. 1. Следующим и более актуальным различием в отношении настоящего изобретения является тот факт, что устройство 20 содержит направляющее поток средство с устройством для вторичного извлечения газа 23, установленным на расстоянии от входа впускного отверстия 9 газоотводного канала 10. Устройство 23 для вторичного извлечения газа соединено со входом впускного отверстия 9 газоотводного канала 10 с коаксиальной трубой 24 для возврата газа, которая подает фракцию отделенного газа назад (в соответствии с направлением стрелки Р4) к входу впускного отверстия 9 газоотводного канала 10, а затем далее в обратном направлении через газоотводный канал (в соответствии с направлением стрелки Р3). Труба 24 для возврата газа соединяется с входом впускного отверстия 9 газоотводного канала 10 таким образом, что между ними все еще сохраняется отверстие, которое позволяет первой фракции газа, отделенной от входного потока газожидкостной смеси, сразу за завихрителем 6 вытекать в газоотводный канал 10 в соответствии с направлением стрелки Р5. Это может быть осуществимо, например, при использовании трубы 24 для возврата газа, диаметр которой меньше, чем диаметр отверстия 9 газоотводного канала 10. Это может даже привести к снижению уровня давления в трубе 24 для возврата газа из-за эффекта Вентури. Труба 24 для возврата газа также имеет меньший диаметр, чем диаметр устройства 23 для вторичного извлечения газа. Устройство 23 для вторичного извлечения газа имеет усеченный конусообразный корпус 25, оснащенный отверстиями 26, которые позволяют газофазным фракциям попадать в усеченный конусообразный корпус 25. Усеченный конусообразный корпус 25 закрыт на дистальном конце 27. Также вариант осуществления изобретения, показанный на фиг. 2, обеспечивает более высокую производительность сепарирования.

На фиг. 1 и 2 не показано направляющее поток средство 21, которое может быть предусмотрено в корпусах 2, 21 далее по направлению потока от завихрителя 6 с целью направления подаваемого входного потока газожидкостной смеси в кольцевом осевом потоке к завихрителю 6. Еще одно замечание заключается в том, что все размеры и конфигурации устройства 1, 20 должны быть адаптированы к типичным условиям применения. Примером подобной геометрии являются отверстия 12, 26; они могут отличаться по размеру или даже отсутствовать до тех пор, пока направляющее поток средство 11 и усеченный конусообразный корпус 25 будут являться проницаемыми для отделенной газофазной фракции.

На фиг. 3 показан второй альтернативный вариант осуществления устройства 30 для циклонной сепарации в соответствии с настоящим изобретением, который объединяет в себе некоторые характерные черты двух предыдущих устройств 1, 20, показанных на фиг. 1 и 2. Элементы конструкции, соответствующие вариантам осуществления изобретения, показанным ранее, обозначены теми же ссылочными номерами. Устройство 30 для циклонной сепарации оснащено цилиндрическим корпусом 31 с впускным отверстием 3' для входного потока газожидкостной смеси, подлежащей дегазации, выпускным отверстием для жидкостной фракции 4 и выпускным отверстием для газофазной фракции 5'. Впускное отверстие 3' и выпускное отверстие для газофазной фракции 5' изменили свое расположение в отношении сопоставимых элементов на фиг. 1 и 2. В этом случае входной поток газожидкостной смеси подается через впускное отверстие 3' и выполняет поворот перед попаданием в завихритель 6, в то время как отделенная газофазная фракция коаксиально покидает выпускное отверстие для газофазной фракции 5'. Кроме того, устройство 30 также содержит проницаемое и направляющее поток средство 32, напрямую соединенное с входом впускного отверстия 9 газоотводного канала 10 (не показано на этом чертеже). Направляющее поток средство 32 состоит из спиральных полос и дистальной стороной наконечника соединено с трубой 24 для возврата газа далее по направлению потока, которая ведет к устройству для вторичного извлечения газа 33, имеющему конусообразный корпус 25 с отверстиями. Наружная часть устройства для вторичного извлечения газа 33 оснащена винтообразной направляющей лопаткой 34 для направления жидкости вдоль конусообразного корпуса 25.

На фиг. 4 показана частично в разрезе емкость 40, удерживающая четыре вертикально ориентированных устройства 30 для циклонной сепарации, как показано на Рис. 3. Через трубу 41 подачи со стороны емкости входной поток газожидкостной смеси, подлежащей сепарированию, поступает в емкость 40 для дальнейшего перехода в распределительную камеру 42. Из распределительной камеры 42 входной поток газожидкостной смеси, подлежащей сепарированию, поступает в четыре устройства 30 для циклонной сепарации. На нижней стороне (в том месте, где расположено выпускное отверстие для жидкостной фракции 4) устройства 30 для циклонной сепарации корпусы 31 окружены частично открытым кожухом 43 для уменьшения скорости потока и турбулентности жидкости, выходящей из устройств 30 для циклонной сепарации. Газофазная фракция выходит из вертикально ориентированных устройств 30 для циклонной сепарации через выпускное отверстие для газофазной фракции 5'. Входной поток газожидкостной смеси, поступающий в емкость 40 через трубу 41 подачи, после прохода через четыре вертикально ориентированных устройства 30 для циклонной сепарации проходит, таким образом, процесс быстрого, простого и эффективного разделения на газофазную фракцию в верхней части емкости 40 и на жидкостную фракцию в нижней части емкости 40.

Было установлено, что устройства 30 и емкость 40, показанные на фиг. 3 и 4, особенно подходят для обеспечения высокой эффективности сепарирования в технологической области извлечения углеводородов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО РАЗДЕЛЕНИЯ ГАЗА НА ФРАКЦИИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2312279C2 |

| МОНТАЖНО-ТРАНСПОРТНЫЙ КОМПЛЕКС ГАЗОСЕПАРАТОРА ПРОМЕЖУТОЧНОГО | 2011 |

|

RU2460023C1 |

| СИСТЕМА ОТВОДА ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЖИДКОСТНОГО ОХЛАЖДЕНИЯ И ОЧИСТКИ ГАЗОВ | 1997 |

|

RU2124456C1 |

| СПОСОБ КОНТРОЛЯ ПОТОКА В ЦЕНТРОБЕЖНОМ СЕПАРАТОРЕ | 2019 |

|

RU2787814C2 |

| ПРЯМОТОЧНЫЙ ЦЕНТРОБЕЖНЫЙ ГАЗОЖИДКОСТНЫЙ СЕПАРАТОР | 2014 |

|

RU2579079C1 |

| Газожидкостный сепаратор | 1988 |

|

SU1554945A1 |

| Внутритрубный сепаратор | 2020 |

|

RU2747403C1 |

| СЕПАРАТОР ЦЕНТРОБЕЖНЫЙ ГАЗОЖИДКОСТНЫЙ ЮГАЗ.ЦГС | 2017 |

|

RU2666414C1 |

| Сепаратор газожидкостный вертикальный | 2019 |

|

RU2705330C1 |

| Центробежно-вихревой двухпоточный сепаратор | 2021 |

|

RU2760690C1 |

Группа изобретений относится к устройствам для циклонной сепарации потока газожидкостной смеси, по существу, на газофазную фракцию и жидкостную фракцию посредством приведения потока газожидкостной смеси во вращение таким образом, что указанный поток газожидкостной смеси разделяется на центральную зону, по существу, содержащую газофазную фракцию, и внешнюю кольцевую зону, по существу, содержащую жидкостную фракцию. Устройство для циклонной сепарации потока газожидкостной смеси содержит корпус, оснащенный впускным отверстием для входного потока газожидкостной смеси, завихритель для вращения потока газожидкостной смеси, расположенный в корпусе далее по направлению потока от впускного отверстия для входного потока газожидкостной смеси, выпускное отверстие для газофазной фракции, открывающееся в центральную зону корпуса далее по направлению потока от завихрителя, и выпускное отверстие для жидкостной фракции, соединенное с внешней зоной корпуса за завихрителем далее по направлению потока. Выпускное отверстие для газофазной фракции и выпускное отверстие для жидкостной фракции подсоединены к общей сборной камере снаружи корпуса. Устройство дополнительно содержит по меньшей мере одно проницаемое и направляющее поток средство, расположенное по центру корпуса и соединенное с выпускным отверстием для газофазной фракции. Выпускное отверстие для газофазной фракции содержит газоотводный канал, проходящий через завихритель. Вход выпускного отверстия для газофазной фракции расположен на дистальном конце завихрителя, а направляющее поток средство соединено с завихрителем. Завихритель содержит лопасти завихрителя, соединенные с внутренней частью завихрителя. Выпускное отверстие для газофазной фракции проходит через внутреннюю часть завихрителя так, что расположенное сверху по потоку впускное отверстие выпускного отверстия газофазной фракции проходит на расположенную ниже по потоку сторону внутренней части завихрителя для подачи газа в направлении, обратном направлению потока жидкости. Емкость содержит по меньшей мере одно устройство для циклонной сепарации, при этом выпускное отверстие для газофазной фракции и выпускное отверстие для жидкостной фракции указанного устройства выходят в единое соединительное пространство. Техническим результатом является повышение эффективности разделения потока газожидкостной смеси. 2 н. и 15 з.п. ф-лы, 4 ил.

1. Устройство для циклонной сепарации потока газожидкостной смеси, по существу, на газофазную фракцию и жидкостную фракцию посредством приведения потока газожидкостной смеси во вращение таким образом, что указанный поток газожидкостной смеси разделяется на центральную зону, по существу, содержащую газофазную фракцию, и внешнюю кольцевую зону, по существу, содержащую жидкостную фракцию, включающее:

- корпус, оснащенный впускным отверстием для входного потока газожидкостной смеси;

- завихритель для вращения потока газожидкостной смеси, расположенный в корпусе далее по направлению потока от впускного отверстия для входного потока газожидкостной смеси;

- выпускное отверстие для газофазной фракции, открывающееся в центральную зону корпуса далее по направлению потока от завихрителя; и

- выпускное отверстие для жидкостной фракции, соединенное с внешней зоной корпуса за завихрителем далее по направлению потока;

где выпускное отверстие для газофазной фракции и выпускное отверстие для жидкостной фракции подсоединены к общей сборной камере снаружи корпуса,

отличающееся тем, что устройство дополнительно содержит по меньшей мере одно проницаемое и направляющее поток средство, расположенное по центру корпуса и соединенное с выпускным отверстием для газофазной фракции;

выпускное отверстие для газофазной фракции содержит газоотводный канал, проходящий через завихритель;

вход выпускного отверстия для газофазной фракции расположен на дистальном конце завихрителя, а направляющее поток средство соединено с завихрителем,

завихритель содержит лопасти завихрителя, соединенные с внутренней частью завихрителя;

причем выпускное отверстие для газофазной фракции проходит через внутреннюю часть завихрителя так, что расположенное сверху по потоку впускное отверстие выпускного отверстия газофазной фракции проходит на расположенную ниже по потоку сторону внутренней части завихрителя для подачи газа в направлении, обратном направлению потока жидкости.

2. Устройство по п.1, отличающееся тем, что направляющее поток средство, по существу, конусообразное и соединено с входом выпускного отверстия для газовой фазы и наконечник конусообразного направляющего поток средства направлен далее по направлению потока.

3. Устройство по п.2, отличающееся тем, что конусообразное направляющее поток средство усечено.

4. Устройство по п.1, отличающееся тем, что направляющее поток средство оснащено отверстиями.

5. Устройство по п.1, отличающееся тем, что корпус, по существу, трубообразный.

6. Устройство по п.1, отличающееся тем, что проницаемое и направляющее поток средство, расположенное по центру корпуса и соединенное с выпускным отверстием для газофазной фракции, содержит устройство для вторичного извлечения газа, расположенное коаксиально в выпускном отверстии для жидкостной фракции на расстоянии от входа выпускного отверстия для газофазной фракции, и указанное устройство для вторичного извлечения газа соединяется с выпускным отверстием для газофазной фракции при помощи коаксиальной трубы для возврата газа, причем площадь поперечного сечения указанной трубы для возврата газа меньше, чем площадь поперечного сечения устройства для вторичного извлечения газа.

7. Устройство по п.6, отличающееся тем, что диаметр устройства для вторичного извлечения газа уменьшается в направлении далее по потоку от трубы для возврата газа.

8. Устройство по п.6, отличающееся тем, что устройство для вторичного извлечения газа оснащено отверстиями, которые позволяют остаткам газофазной фракции в ранее отсепарированной жидкости в выпускном отверстии для жидкостной фракции попадать в устройство для вторичного извлечения газа.

9. Устройство по п.6, отличающееся тем, что устройство для вторичного извлечения газа закрыто на дистальном конце.

10. Устройство по п.6, отличающееся тем, что устройство для вторичного извлечения газа оснащено по периметру по меньшей мере одной винтовой лопастью, которая расположена в выпускном отверстии для жидкой фазы.

11. Устройство по любому из пп. 6-10, отличающееся тем, что коаксиальная труба для возврата газа устройства для вторичного извлечения газа соединяется с дистальной стороной конусообразного проницаемого и направляющего поток средства, а направляющее поток средство, по существу, конусообразное и соединено с входом выпускного отверстия для газовой фазы и наконечник конусообразного направляющего поток средства направлен далее по направлению потока.

12. Устройство по любому из пп.6-10, отличающееся тем, что коаксиальная труба для возврата газа устройства для вторичного извлечения газа соединяется с дистальной стороной конусообразного проницаемого и направляющего поток средства, а направляющее поток средство, по существу, конусообразное и соединено с входом выпускного отверстия для газовой фазы и наконечник конусообразного направляющего поток средства направлен далее по направлению потока, причем конусообразное направляющее поток средство усечено.

13. Устройство по любому из пп. 6-10, отличающееся тем, что коаксиальная труба для возврата газа устройства для вторичного извлечения газа соединяется с дистальной стороной конусообразного проницаемого и направляющего поток средства, а направляющее поток средство оснащено отверстиями.

14. Устройство по п. 11, отличающееся тем, что направляющее поток средство оснащено отверстиями.

15. Устройство по п. 12, отличающееся тем, что направляющее поток средство оснащено отверстиями.

16. Емкость, оснащенная по меньшей мере одним устройством для циклонной сепарации в соответствии с любым из предыдущих пунктов, где выпускное отверстие для газофазной фракции и выпускное отверстие для жидкостной фракции указанного устройства выходят в единое соединительное пространство.

17. Емкость по п. 16, отличающаяся тем, что содержит множество устройств для циклонной сепарации, все впускные отверстия для газожидкостной смеси которых соединены с общей распределительной камерой, соединенной с центральной линией подачи газожидкостной смеси.

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| US 6752860 B1, 22.01.2004 | |||

| DE 3826454 A1, 08.02.1990 | |||

| RU 2056135 C1, 20.03.1996.. | |||

Авторы

Даты

2017-08-08—Публикация

2013-08-07—Подача