Изобретение относится к машиностроению, а именно к технологии разделения газа на фракции, требующейся, например, при переработке нефтяных газов путем низкотемпературной конденсации, и может быть использовано в нефте- и газоперерабатывающей промышленности для извлечения из природных и других газов, пропан-бутановых, бензиновых фракций, метана, этана, содержащих углеводороды.

На нефтяных и газоконденсатных, особенно малодебитных месторождениях, имеет место сжигание значительных объемов попутного газа, обогащенного пропаном, бутаном и более тяжелыми углеводородами. Вовлечение данных газов в переработку с использованием известных процессов и оборудования, применяемых на газоперерабатывающих заводах, связано со значительными капитальными и эксплуатационными затратами и, как правило, оказывается нерентабельным.

Большинство известных установок по переработке газа и конденсата построены на использовании технологии, включающей осушку сырьевого газа адсорбентами, пропановое охлаждение, деэтанизацию и стабилизацию полученной жидкости в ректификационных колоннах.

Общими недостатками известных газобензиновых установок являются большое количество оборудования, арматуры, протяженных трубопроводов, потребность в наличии значительных производственных площадей, существенные затраты на автоматизацию процесса, а также низкая глубина извлечения пропана и более тяжелых углеводородов.

Известен способ низкотемпературного разделения попутного (природного) газа, включающий использование хладагента, содержащего соединения, входящие в состав исходного газа. Хладагент перед сжатием смешивают с исходным газом, сжатую смесь или часть сжатой смеси охлаждают, причем процесс охлаждения проводят, по крайней мере, дважды. В одном из процессов охлаждения или после него из смеси отбирают жидкую фазу, которую или часть которой используют в качестве хладагента или в составе хладагента, по крайней мере, в одном из процессов охлаждения, при этом хладагент дросселируют, нагревают, частично или полностью испаряют и затем смешивают с исходным газом. В другом варианте осуществления технологического процесса после охлаждения смесь или ее часть направляют на переработку в ректификационную колонну с получением продуктов в газообразной и жидкой фазе. Жидкую фазу или ее часть отбирают вместе с частью газовой фазы и затем отобранные жидкую и газовую фазы совместно дросселируют. Кроме того, в хладагент, в исходный газ и/или в смесь добавляют ингибитор гидратообразования. Один из процессов охлаждения проводят с использованием аппарата воздушного или водяного охлаждения. После одного из процессов охлаждения смесь или ее часть подвергают адиабатическому расширению в турбодетандере или в сопле или во вращающемся потоке в канале циклонного сепаратора. Перед сжатием смесь очищают от жидких и механических фракций, а смешение хладагента и исходного газа проводят в эжекторе (Заявка на изобретение РФ №2004102104, МПК: F25J 1/02).

Данный способ предусматривает цикличность процесса с использованием в качестве хладагента продуктов разделения попутного газа. Однако данный способ характеризуется технологической сложностью и недостаточно глубоким извлечением из попутных нефтяных газов целевых компонентов.

Известна установка по переработке попутного нефтяного газа «Протоген», реализуемая компанией «Вико Консалтинг» (http://www.vico.ru/protogen/index_main.htm). Установка содержит гидроэжектор, в котором давление создается с помощью одного из насосов, соединенного с сепаратором. Из сепаратора газ с помощью второго насоса через теплообменник подается в стабилизационную колонну, из которой поступает в реакторный блок, соединенный с блоком разделения через систему сепараторов и насос. Газ с помощью гидроэжектора, рабочим телом которого служит или нефть или бензиновая фракция, сжимается до давления 3-6 атм. При этом основное количество углеводородов С3 + абсорбируется рабочим телом. Полученная смесь сжимается первым насосом до давления стабилизации (15-18 атм) и поступает в стабилизационную колонну, где выделяются углеводороды С5+, которые вторым насосом сжимаются до давления 40-60 атм. и поступают на гидроэжектор. Балансовая часть углеводородов С5+ отводится или для закачки в нефть или в качестве бензиновой фракции. Газовая головка со стабилизационной колонны поступает в реакторный блок, где при температуре 520-590°С происходит превращение углеводородов С3+ в ароматические соединения и газ. Реакционная смесь из реакторного блока поступает в сепаратор, после которого газовая фаза сжимается рециркуляционным компрессором, и частично возвращается в реакторный блок, а частично выводится из системы или в качестве топливного газа или для закачки в магистральный трубопровод или для дальнейшей переработки (газ содержит значительное количество Н2). Жидкая фаза из сепараторов, расположенных между реакторным блоком и блоком разделения с помощью третьего насоса подается в блок разделения, где выделяется газ Н2+, C1-C4, который возвращается в реакторный блок, и концентрат, который или разделяется на компоненты или выводится в качестве товарного продукта.

Установка способна непосредственно на промыслах полностью утилизировать и перерабатывать нефтяной попутный газ (НПГ) в ароматические углеводороды (толуол, бензол, ксилолы и т.д.); высокооктановые экологически чистые бензины уровня Euro 3 и Euro 4; высокооктановый компонент бензинов (ВОК), необходимый нефтеперегонным предприятиям для получения экологически чистых бензинов Аи-92, Аи-95, Аи-98. Однако данная установка характеризуется сложным конструктивным исполнением, а также высокой стоимостью в связи с использованием нагревательных печей, системы насосных установок и катализаторов.

Наиболее близкими к заявляемым решениям является способ переработки нефтяных газов и устройство для его реализации. Способ включает компримирование исходного газа, сепарацию и дальнейшую деэтанизацию. Полученные в результате сепарации газ и конденсат смешивают, затем газожидкостный поток охлаждают и подают на низкотемпературное разделение, после этого часть низкотемпературного конденсата дросселируют, используя полученный холод для охлаждения сжатого газожидкостного потока, и подают на конденсатоотделение, после которого отделенный от конденсата газ смешивают с исходным газом, а конденсат направляют на деэтанизацию. При этом вторую часть низкотемпературного конденсата подают на деэтанизацию после использования его холода для охлаждения и конденсации газов деэтанизации.

Установка по переработке нефтяных газов путем низкотемпературной конденсации содержит две компрессорные станции, конденсатоотделитель, 3 рекуперативных теплообменника, низкотемпературный трехфазный разделитель, деэтанизатор, рефлюксную емкость, систему из 3 насосов. Исходный газ, полученный после сепарации нефти, или газ с более низким давлением подают на первую компрессорную станцию, где газ охлаждают и отделяют сепарацией от капельной влаги и конденсата. Воду после сепарации отводят из установки, а отделенный газ смешивают с отделенным после сепарации конденсатом и направляют на охлаждение в рекуперативный теплообменник. При переработке дополнительного газа его подают на вторую компрессорную станцию, где его сжимают, охлаждают и отделяют от капельной влаги и конденсата. Конденсат после сепарации подают на смешение с газом и конденсатом, выходящим из первой компрессорной станции (Патент на изобретение РФ №2244226, МПК: F25J 3/02).

Однако данная установка характеризуется значительными габаритными размерами и технологической сложностью, а также высокой себестоимостью переработки нефтяных газов из-за значительного энергопотребления, связанного с обеспечением работы компрессоров, насосов, холодильных устройств.

Задачей изобретения является упрощение технологии переработки попутного газа, позволяющей осуществлять глубокое извлечение целевых компонентов при снижении себестоимости технологии, и создание на ее основе мобильной установки.

Поставленная задача решается тем, что в способе низкотемпературного разделения газа на фракции, включающем компримирование исходного газа, его охлаждение и разделение на фракции, при этом охлаждение проводят, по крайней мере, в два этапа, первый из которых - дросселирование, согласно предлагаемому решению первый этап охлаждения исходного газа осуществляют перед компримированием, а компримирование и второй этап охлаждения проводят свободно-поршневым детандером, при этом детандерный цикл осуществляют в режиме циклического перепада давления с получением горячего и холодных потоков в надпоршневой и подпоршневой областях соответственно, отвод скомпремированного горячего потока осуществляют в процессе повышения давления, а при снижении давления осуществляют отвод, по крайней мере, двух или трех холодных потоков, содержащих углеводородные фракции.

Охлаждение дросселированием проводят в два последовательных этапа, при этом на первом из них охлаждение осуществляют одновременно с регенерацией.

Один из двух отводимых холодных потоков содержит широкие фракции легких углеводородов (ШФЛУ), другой - метан-этановую фракцию.

Первый из трех отводимых холодных потоков содержит газожидкостную пропан-бутановую фракцию, второй включает ШФЛУ, а третий - метан-этановую фракцию.

Второй поток является циркуляционным, которым заполняют надпоршневую область детандера для компримирования и последующего отвода и разделения на фракции.

Второй поток перед заполнением надпоршневой области детандера смешивают с исходным газом для обеспечения давления в надпоршневой области, превышающего давление отводимого третьего потока.

Проводят деэтанизацию скомпримированного потока с выделением этановой фракции и газожидкостного конденсата, при этом перед деэтанизацией скомпремированный поток разделяют на два потока, один из которых охлаждают отводимым из подпоршневой области холодным потоком, а процесс деэтанизации осуществляют путем смешения разделенных потоков с возможностью обеспечения их массообмена, этановую фракцию затем направляют в подпоршневую область детандера, а газожидкостный конденсат - потребителю.

Газожидкостный конденсат нагревают до парообразного состояния и регенерируют с выделением потока, содержащего бензиновую фракцию, который отводят потребителю, и потока, содержащего пропан-бутановую фракцию, который направляют на вход в подпоршневую область детандера для предварительного охлаждения исходного газа.

Нагрев конденсата до парообразного состояния осуществляют скомпримированным потоком газа.

Регенерацию конденсата после его нагрева до парообразного состояния осуществляют перепадом давления в циклическом режиме.

Первый холодный поток из подпоршневой области, содержащий газо-жидкостную пропан-бутановую фракцию, используют для дополнительного охлаждения в процессе деэтанизации.

Повышение и понижение давления в процессе циклического его перепада осуществляют в диапазоне частот от 0,5 до 10 Гц.

Повышение и понижение давления осуществляют в режиме второй гармоники короткоцикловой пульсацией.

Отводимый из подпоршневой области первый поток, пропускают через нагнетающее устройство для обеспечения величины давления, необходимого для подачи потребителю.

Часть отводимого потока, содержащего газо-жидкостную пропан-бутановую фракцию, направляют на вход в подпоршневую область детандера для дополнительного охлаждения исходного газа.

Способ осуществляется с помощью устройства для низкотемпературного разделения газа на фракции.

В установке для низкотемпературного разделения газа на фракции, содержащей блок разделения на фракции, компрессионный блок, по крайней мере, два блока охлаждения, систему клапанов для подвода и отвода потоков газа, систему трубопроводов, согласно предлагаемому решению блок разделения на фракции включает компрессионный блок и, по крайней мере, два блока охлаждения, при этом компрессионный блок и второй блок охлаждения выполнены в виде свободно-поршневого детандера, а первый блок охлаждения по технологическому циклу расположен перед свободно-поршневым детандером, система клапанов установлена в блоке разделения на фракции, выполненном с возможностью обеспечения циклического перепада давления.

Блок разделения на фракции дополнительно снабжен динамическим клапаном, установленным между свободно-поршневым детандером и первым блоком охлаждения, выполненным с возможностью двухэтапного дросселирования и регенерации на первом этапе.

Система клапанов, установленных в блоке разделения на фракции, включает, по крайней мере, пять клапанов, три из которых, расположены в подпоршневой области и предназначены для подвода исходного газа и отвода холодных потоков: ШФЛУ и метан-этановой фракций, а два клапана - впускной и нагнетательный, расположены в надпоршневой области и предназначены для подвода холодного циркуляционного потока, содержащего тяжелые фракции, и отвода горячего скомпремированного потока.

Система клапанов дополнительно содержит шестой клапан, расположенный в подпоршневой области блока разделения на фракции, предназначенный для отвода газожидкостной пропан-бутановой фракции.

Установка дополнительно содержит устройство охлаждения и деэтанизатор, выполненный с возможностью массообмена горячего и холодного противопотоков, и имеющий, по крайней мере, два входа, один из которых расположен в нижней части деэтанизатора, и два выхода, при этом нагнетательный клапан соединен с входом нижней части деэтанизатора трубопроводом, который имеет отвод, соединенный через устройство охлаждения со вторым входом деэтанизатора, один из выходов деэтанизатора предназначен для отвода этановой фракции, другой - для отвода газожидкостного конденсата.

Установка дополнительно снабжена подогревателем, выполненным в виде корпуса с расположенным в нем змеевиком, встроенным в трубопровод, соединяющий нагнетательный клапан и нижний вход деэтанизатора, блоком регенерации и разделения на фракции, имеющим вход и два выхода для бензиновой и газожидкостной пропан-бутановой фракций соответственно, седьмым клапаном, расположенным в подпоршневой области блока разделения на фракции, при этом вход подогревателя соединен с выходом деэтанизатора для отвода газожидкостного конденсата, а выход подогревателя соединен со входом блока регенерации и разделения на фракции, выход деэтанизатора для отвода этановой фракции соединен с седьмым клапаном.

Устройство охлаждения встроено в трубопровод для отвода холодной метан-этановой фракции из блока разделения на фракции.

Деэтанизатор снабжен охладителем, выполненным в виде змеевика, соединенного с трубопроводом отвода газожидкостной пропан-бутановой фракции из блока разделения на фракции.

Блок регенерации и разделения на фракции состоит из двух фракционирующих ректификаторов, снабженных системой из четырех клапанов, при этом фракционирующие ректификаторы выполнены в виде корпусов с расположенными в них насадками, три клапана расположены на первом ректификаторе, один из которых является входом блока регенерации и разделения на фракции, второй - выходом из блока для отвода бензиновой фракции, третий - соединяющий со вторым ректификатором, на котором расположен четвертый клапан, и служит вторым выходом блока для отвода газожидкостной пропан-бутановой фракции.

Установка дополнительно снабжена ресивером и восьмым клапаном, установленным в подпоршневой области блока разделения на фракции, при этом ресивер расположен между выходом блока регенерации и разделения на фракции для отвода газожидкостной пропан-бутановой фракции и восьмым клапаном.

Установка снабжена дополнительным ресивером, расположенным перед впускным клапаном блока разделения на фракции, а трубопровод, соединяющий ресивер с клапаном для отвода ШФЛУ, соединен с трубопроводом исходного газа, в который встроен понижающий редуктор для обеспечения величины давления в надпоршневой области, превышающей давление отводимого из блока разделения на фракции потока газа с метан-этановой фракцией.

Установка дополнительно снабжена плунжерным насосом, установленным в трубопроводе для отвода газо-жидкостной пропан-бутановой фракции.

Установка снабжена магистральным фильтром, встроенным в трубопровод подачи исходного газа для очистки газа от механических примесей.

Свободно поршневой детандер выполнен в виде дифференциального поршня.

Выход для газожидкостной пропан-бутановой фракции соединен со входом блока разделения на фракции, расположенным в подпоршневой области.

Оригинальным в данном техническом решении является совмещение процессов и соответственно блоков компремирования и охлаждения при разделении, например, попутного газа на фракции за счет использования в установке свободно-поршневого детандера, обеспечивающего получение одновременно горячего и холодных потоков газа, содержащих углеводородные фракции. При этом получаемые потоки используют в замкнутом цикле глубокого разделения газа на фракции. Изобретение направлено также на конструктивное усовершенствование отдельных блоков с использованием системы пульсационных клапанов и соединение данных блоков, образующих замкнутый цикл переработки попутного газа. В частности, усовершенствованы такие блоки, как блок разделения на фракции, включающий свободно-поршневой детандер и расположенный перед ним блок охлаждения, выполненный с возможностью двухэтапного дросселирования и регенерации, которые реализуются с помощью газораспределителя и инерционного сепаратора; деэтанизатор, выполненный в виде фракционирующего теплообменника, осуществляющий отделение от жидкой фракции газообразной; дополнительный блок регенерации и разделения на фракции, состоящий из фракционирующих ректификаторов с системой пульсационных клапанов. Для извлечения из газа целевых компонентов используется процесс низкотемператорной конденсации. Функции генератора холода и тепла в установке выполняет свободно-поршневой детандер. Разделение газа на ключевые компоненты происходит в блоке разделения на фракции, а также в фракционирующих теплообменнике и ректификаторах, использующих процесс неадиабатической ректификации с распределенным (дифференциальным) теплоотводом. Свободно-поршневой детандер реализует детандерный холодильный цикл, предполагающий использование внутренней энергии расширяющегося газа для работы по сжатию другого газа (циркуляционного). Движущей силой процесса является перепад давлений между входящим сырьевым и отходящим расширенным «сухим» газами. Технологический ритмический процесс осуществляется за счет пульсации входного и выходного давлений.

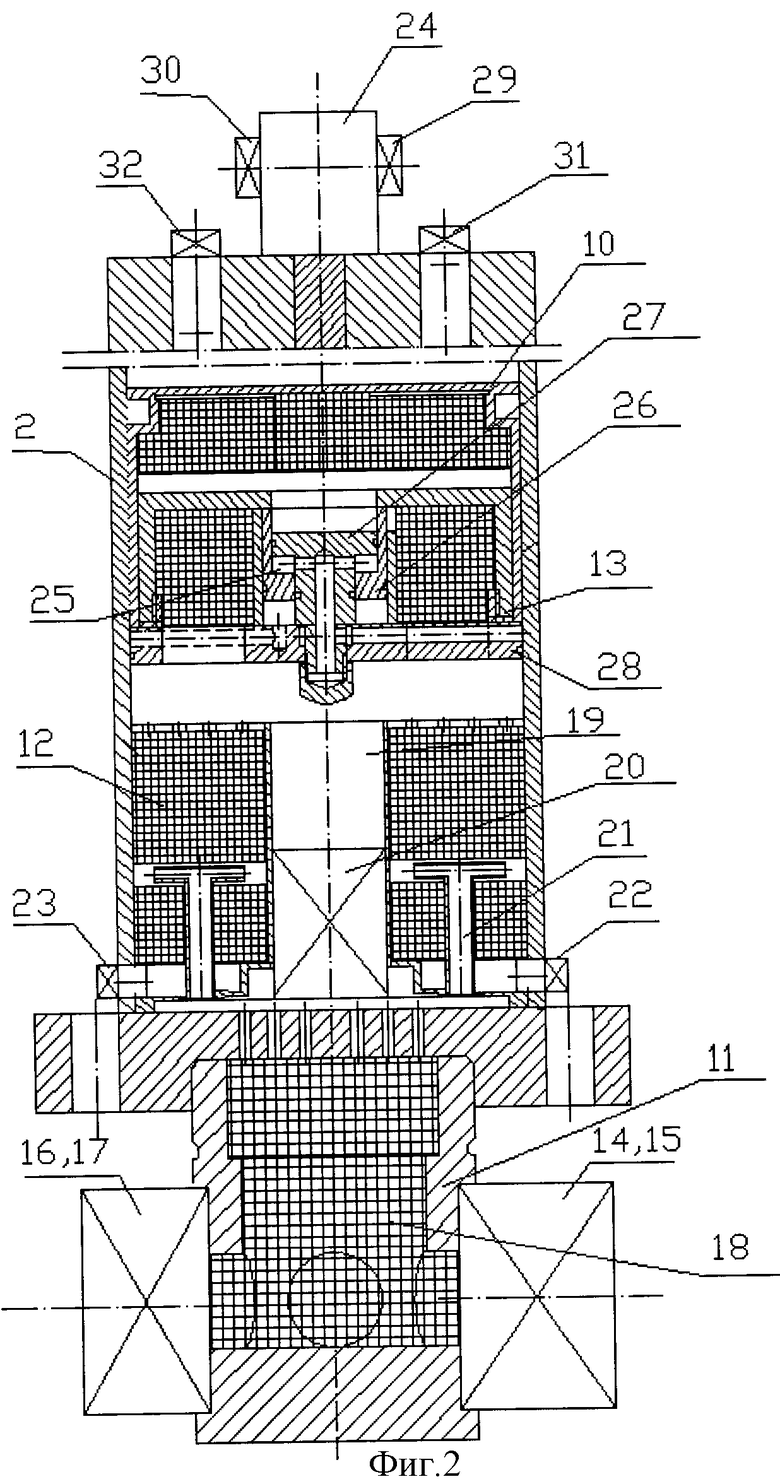

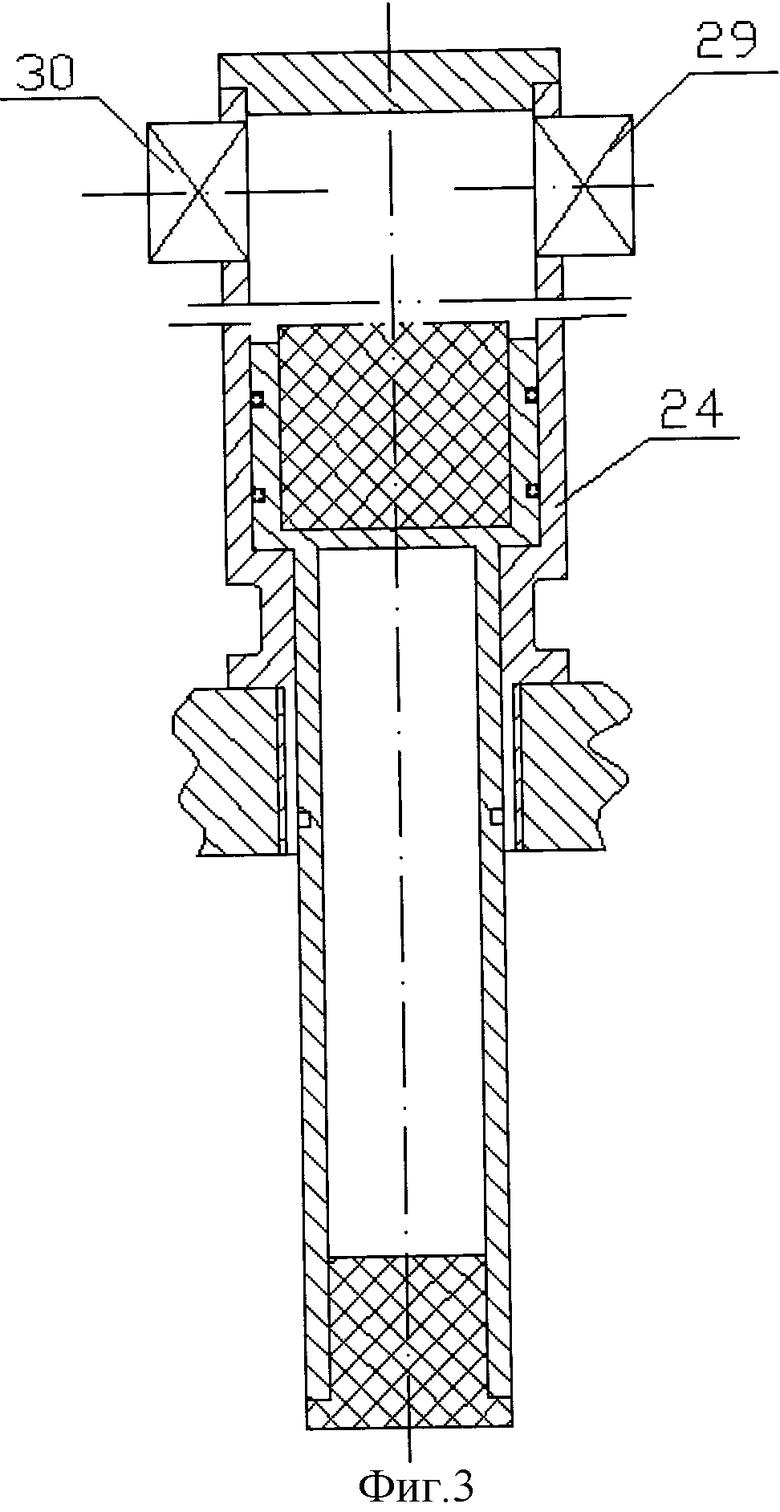

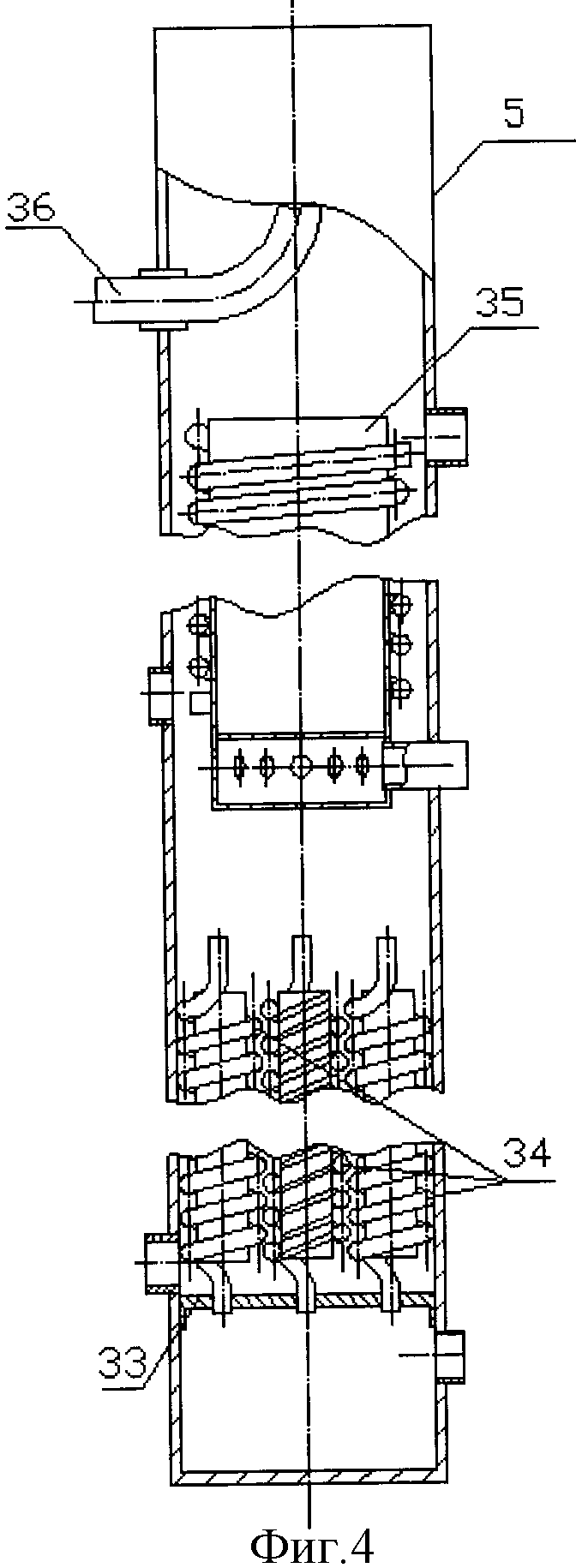

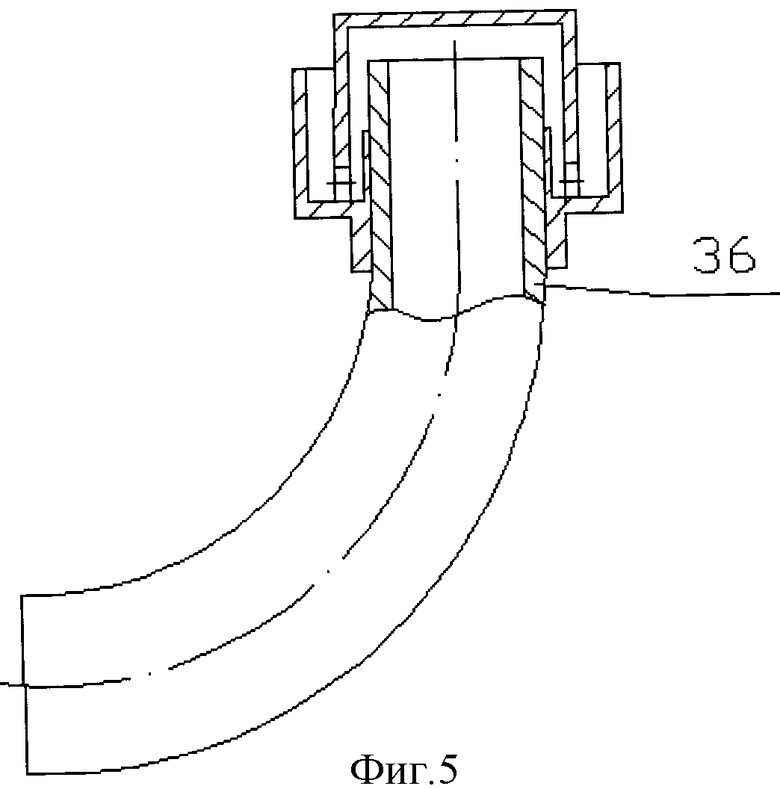

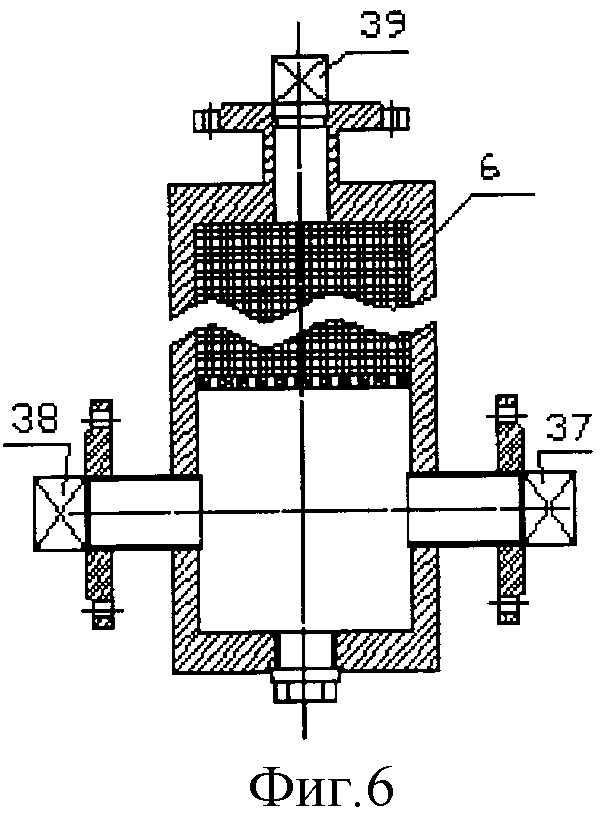

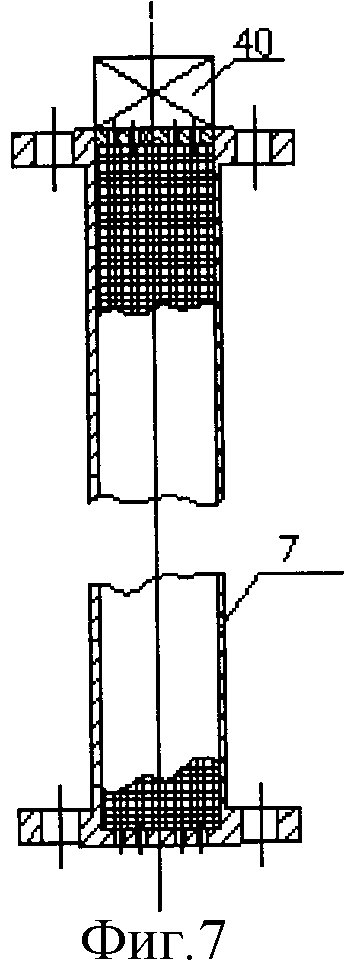

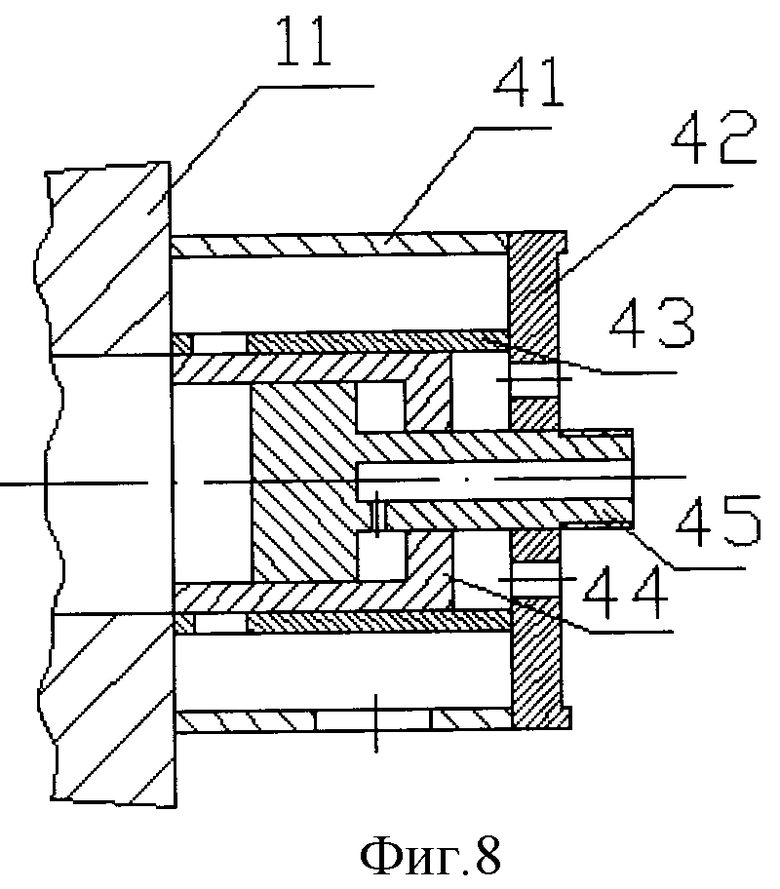

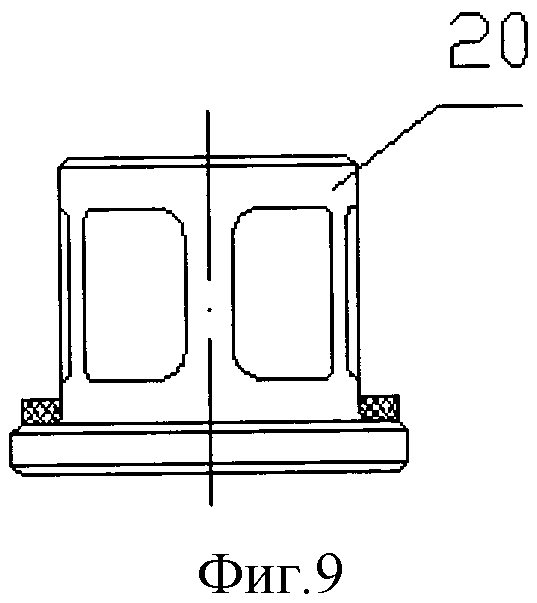

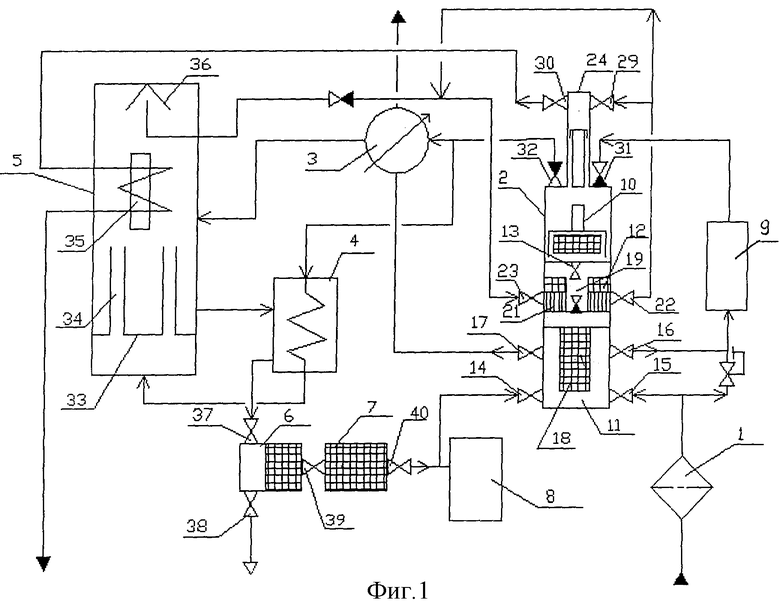

Изобретение поясняется чертежами, на которых представлена общая схема установки и конструктивное исполнение отдельных ее блоков и устройств, в частности на фиг.1 представлено схематическое изображение установки, фиг.2 - продольный разрез блока разделения на фракции, фиг.3 - продольный разрез плунжерного насоса, фиг.4 - продольный разрез фракционирующего теплообменника, фиг.5 - продольный разрез каплеотбойника, фиг.6, 7 - продольный разрез фракционирующих ректификаторов, фиг.8 - продольный разрез пульсационного клапана, фиг.9 - пример выполнения обратного клапана, используемого в инерционном сепараторе (вид спереди).

Позициями на чертежах обозначены: 1 - магистральный фильтр, 2 - блок разделения на фракции, 3 - устройство охлаждения, например теплообменник, 4 - подогреватель, 5 - деэтанизатор, выполненный, например, в виде фракционирующего теплообменника, 6, 7 - фракционирующие ректификаторы, 8, 9 - ресиверы, 10 - свободно-поршневой детандер, например, дифференциальный поршень, 11 - газораспределитель, 12 - инерционный сепаратор, 13 - динамический клапан, 14-17 - пульсационные клапаны газораспределителя, 18 - регенератор, выполненный, например, в виде сетчатой насадки, 19 - динамическая труба, 20 - обратный клапан, 21 - трубки, 22, 23 - пульсационные клапаны инерционного сепаратора, 24 - плунжерный насос, 25 - гильза, 26 - золотник, 27 - шток, 28 - основание динамического клапана 13; 29, 30 - впускной и выпускной обратные клапаны плунжерного насоса; 31, 32 - впускной и нагнетательный клапаны; 33 - перегородка фракционирующего теплообменника, 34 - трубчатые элементы фракционирующего теплообменника 5; 35 - охладитель, 36 - каплеотбойник; 37-40 - пульсационные клапаны ректификаторов 6 и 7; 41 - корпус пульсационного клапана, 42 - основание пульсационного клапана, 43 - гильза, 44 - золотник, 45 - шток.

Способ разделения газа на фракции заключается в следующем. Газ предварительно очищают от механических примесей, затем направляют в блок разделения на фракции, который содержит свободно-поршневой детандер. Данный блок выполняет функции генератора холода и тепла, фракционирующего теплообменника и рекуперативного регенератора. Охлаждение газа в блоке осуществляется в два этапа. На первом этапе газ охлаждается в результате дросселирования и теплообмена на сетчатых насадках газораспределителя и инерционного сепаратора. Затем газ поступает под поршень детандера и совершает работу по сжатию и выталкиванию газа, находящегося над поршнем. При этом происходит второй этап охлаждения газа, находящегося под поршнем, и, одновременно с охлаждением, компремирование и нагрев газа, находящегося над поршнем. Далее скомпремированный газ направляют в деэтанизатор, после чего его остаток возвращают в блок разделения на фракции. Газ, содержащий углеводородные фракции, в блоке может быть разделен на две или три фракции - ШФЛУ и метан-этановую фракции или газожидкостную пропан-бутановую, ШФЛУ и метан-этановую фракции.

Заявляемый способ может быть реализован с помощью установки, которая содержит (см. фиг.1) соединенные трубопроводами магистральный фильтр 1, блок разделения на фракции 2, имеющий несколько входов и выходов, соединенный с теплообменником 3 и подогревателем 4, образующих два потока - охлажденной и горячей среды, которые поступают в деэтанизатор (фракционирующий теплообменник) 5. Деэтанизатор имеет два выхода - для этана и конденсата, при этом выход для этана соединен с одним из входов блока разделения на фракции, а выход для конденсата - с межтрубным пространством подогревателя 4, где конденсат нагревается и в парообразном состоянии поступает во фракционирующий ректификатор 6. Установка содержит также ресиверы 8, 9, один из которых расположен между ректификатором 7 и блоком 2 и предназначен для аккумулирования газа и устранения его пульсации, второй ресивер предназначен для сбора насыщенного холодного циркулята, поступающего из блока разделения на фракции 2.

Магистральный фильтр 1, установленный на входе установки, предназначен для очистки нефтяного попутного газа от твердых частиц и нефтяных капель. Очищенный газ с фильтра 1 поступает в блок разделения на фракции 2 (см. фиг.2), состоящий из корпуса с расположенными в нем свободно-поршневым детандером, выполненным, например, в виде дифференциального поршня 10, который делит корпус на две полости: надпоршневую - компрессионную, в которой газ, сжимаясь, нагревается, и подпоршневую, в которой газ, расширяясь, охлаждается за счет дроссельного эффекта и внутренней энергии, затраченной на работу, которую совершает газ по сжатию другого газа. В нижней части корпуса размещены газораспределитель 11 с пульсационными клапанами 14-17 и регенератором в виде сетчатой насадки 18. Клапан 14 предназначен для входа холодного циркуляционного газа из ресивера 8, клапан 15 - для входа сырьевого газа высокого давления, клапан 16 - для выхода из блока 2 в ресивер 9 потока холодного обогащенного тяжелыми компонентами циркулята, содержащего ШФЛУ, клапан 17 - для выхода в теплообменник 3 потока холодного расширенного «сухого» газа, содержащего метан-этановую фракцию. Газораспределитель 11 предназначен для переключения с помощью пульсационных клапанов 14 - 17 по заданному циклу потоков сырьевого, расширенного сухого и циркуляционного газов. На сетчатой насадке регенератора 18, расположенной в корпусе газораспределителя 11, конденсируются и удерживаются за счет капиллярных сил тяжелые компоненты сырьевого газа, такие как C5+, CO2 и вода. Над газораспределителем 11 расположен инерционный сепаратор 12, а над сепаратором - динамический клапан 13. Потоки из газораспределителя 11 через регенератор 18 поступают в инерционный сепаратор 12. Сепаратор 12 состоит из цилиндрического корпуса с поддоном, в котором по центру установлена динамическая труба 19 с обратным клапаном 20, а в пространстве между корпусом и трубой по окружности установлены вертикальные трубки 21. В полости корпуса сепаратора 12 над трубками закреплена сетчатая насадка, на которой за счет капиллярных сил удерживается сконденсированная пропан-бутановая жидкость. Динамическая труба 19 предназначена для быстрого сброса расширенного осушенного газа, поступающего из-под дифференциального поршня 10 через динамический клапан 13. Сепаратор 12 имеет вход и выход, снабженные пульсационными клапанами 23 и 22 соответственно. Вход через клапан 23 соединен с выходом фракционирующего теплообменника 5, предназначенного для деэтанизированного газа, а выход через пульсационный клапан 22, предназначенный для сжиженного пропан-бутана, соединен с входом плунжерного насоса 24. Сепаратор предназначен для конденсации на его сетчатой насадке пропан-бутановых фракций и деэтанизации конденсата и газа, поступающего из деэтанизатора 5. Из сепаратора 12 газ поступает в динамический клапан 13, предназначенный для быстрого повышения давления поступающего под поршень «сухого» газа и быстрого сброса давления при выпуске «сухого» расширенного газа из блока разделения на фракции 2. Динамический клапан 13 состоит из корпуса, расположенного на основании 28. Корпус имеет центральное отверстие для прохода газа под дифференциальный поршень 10. В корпусе в его центральной части установлена гильза 25 с окнами, в которой расположена поршневая группа, состоящая из золотника 26, выполненного с возможностью возвратно-поступательного перемещения в гильзе 25, и штока 27, жестко закрепленного на основании 28. Шток 27, буртик золотника 26, гильза 25 и основание 28 образуют две камеры управления перемещением золотника 26. Одна из камер расположена в гильзе 25 между основанием 28 и торцевой поверхностью буртика золотника 26, а другая - в полости гильзы между торцевыми поверхностями буртика золотника и штока. Полость динамического клапана между корпусом и гильзой заполнена сетчатым блоком. Основание 28 снабжено окнами для входа/выхода «сухого» рабочего газа. Над динамическим клапаном 13 расположен дифференциальный поршень 10, выполненный в виде стакана с возможностью его возвратно-поступательного перемещения в корпусе блока 2. В полости поршня также расположен сетчатый блок, на котором конденсируются остатки пропан-бутановой смеси. Корпус блока 2 снабжен крышкой, на которой установлен плунжерный насос 24, снабженный впускным и выпускным обратными клапанами 29, 30 соответственно, при этом крышка снабжена отверстием для прохода штока плунжерного насоса в компрессионную полость блока 2. На крышке также расположены впускной 31 и нагнетательный 32 клапаны. Плунжерный насос 24 представляет собой корпус (см. фиг.3) с входом и выходом, которые снабжены обратными клапанами 29, 30. В корпусе расположен поршень со штоком, имеющим резиновые упоры.

Нагнетательный клапан 32 соединен трубопроводами с теплообменником 3 и подогревателем 4. Теплообменник 3 также соединен трубопроводом с выпускным пульсационным клапаном 17 газораспределителя 11, через который выходит поток холодного расширенного «сухого» газа, содержащего метан-этановую фракцию. В теплообменнике происходит охлаждение горячего циркуляционного газа и нагрев «сухого» газа, выходящих из блока 2 через нагнетательный клапан 32 и клапан 17 соответственно. Нагретый «сухой» газ низкого давления затем по трубопроводу подается потребителю.

Часть потока горячего насыщенного циркуляционного газа, выходящего через клапан 32 отводят по трубопроводу и пропускают через змеевик подогревателя 4, за счет чего происходит нагрев поступающей в трубное пространство газожидкостной смеси из фракционирующего теплообменника 5.

Фракционирующий теплообменник 5 (см. фиг.4) предназначен для деэтанизации сконденсированной жидкой фракции углеводородов, рекуперации холода сжиженного пропан-бутана и состоит из корпуса, разделенного перегородкой 33 на две сообщающиеся между собой полости, в нижнюю из которых поступает горячий насыщенный циркуляционный газ по трубопроводу, соединенному с выходом змеевика подогревателя 4. В верхнюю полость поступает охлажденный насыщенный циркулят из теплообменника 3. Камеры сообщаются посредством трубок 34, выполненных в форме спирали, внутри которых расположены винтовые металлические полосы типа «шнек», по которым стекает охлажденный конденсат. Количество трубок 34 определяется геометрией корпуса теплообменника. Над трубками закреплен охладитель 35, например, состоящий из полого цилиндра, с внешней стороны которого расположен трубчатый змеевик. Входной конец змеевика соединен трубопроводом с выходом из плунжерного насоса 24, а выходной конец соединен с резервуаром для сбора готового продукта - сжиженного пропан-бутана. Над охладителем 35 в верхней части корпуса расположен каплеотбойник 36 (см. фиг.5), который может быть выполнен конусообразным или иметь прямоугольную форму. Выход каплеотбойника соединен трубопроводом для деэтанизированного газа, соединенного с входом инерционного сепаратора 12 блока 2 через пульсационный клапан 23. Выход фракционирующего теплообменника 5, расположенный в области формирования конденсата, трубопроводом соединен со входом в трубное пространство подогревателя 4, в котором газожидкостная смесь, поступающая из теплообменника 5, нагреваясь, преобразуется в парообразную. Из подогревателя 4 паровая смесь по трубопроводу подается в дополнительный блок регенерации и разделения на фракции, состоящий из двух фракционирующих ректификаторов 6, 7, (фиг.6, 7 соответственно) с пульсационными клапанами 37-40, предназначенных для разделения деэтанизированной газожидкостной смеси на бензиновую и пропановую фракции. Ректификаторы 6 и 7 состоят из корпусов, полости которых заполнены сетчатыми насадками - регенераторами. Ректификатор 7 через пульсационный клапан 40 трубопроводом соединен с ресивером 8, из которого остаток холодного пропана-бутана поступает на вход газораспределителя 11 блока 2 через клапан 14, охлаждая насадку регенератора 18. Выход газораспределителя через клапан 16 соединен со вторым ресивером 9, выход которого в свою очередь соединен трубопроводом с впускным клапаном 31. Трубопровод сырьевого газа на выходе из магистрального фильтра 1 снабжен отводом для соединения с входным трубопроводом ресивера 9 через понижающий редуктор для поддержания величины давления циркуляционного газа, поступающего в надпоршневую полость блока 2, превышающего давление выходящего из блока 2 расширенного «сухого» газа.

На фиг.8 представлен вариант исполнения пульсационного клапана, продольный разрез. Пульсационный клапан представляет собой корпус 41, размещенный на основании 42. Корпус снабжен отверстием для входа или выхода сырьевого или «сухого» газа соответственно, а основание - отверстиями для входа/выхода управляющего газа. В корпусе расположена поршневая группа, состоящая из гильзы 43, имеющей окна для входа/выхода сырьевого или сухого газа, золотника 44 и штока 45. Шток также снабжен отверстием для входа/выхода управляющего газа.

Установка работает следующим образом. До начала производственного цикла осуществляют пусковой цикл, который включает закачку сырьевого газа с низким давлением в полость над дифференциальным поршнем 10 через понижающий редуктор и ресивер 9 (поршень 10 находится в нижней мертвой точке).

Попутный нефтяной газ (природный газ) после сепарации нефти поступает на вход магистрального фильтра 1, затем на вход регенератора 18 блока 2 через пульсационный клапан 15. Затем газ по трубкам 21 инерционного сепаратора 12 поступает в полость, расположенную под динамическим клапаном 13, который находится в закрытом состоянии, минуя динамическую трубу, так как обратный клапан находится в закрытом состоянии. Затем подается команда динамическому клапану 13 на открытие. При этом золотник 26 опускается, открывая окна гильзы 26 для прохода осушенного газа высокого давления под дифференциальный поршень 10. Расширяясь, газ совершает работу, поднимая поршень 10 в ВМТ, который сжимает насыщенный газ в надпоршневой полости. Над поршнем при сжатии газ нагревается, а под поршнем, расширяясь за счет внутренней энергии, охлаждается. Сжатый газ через нагнетательный клапан 32 поступает в теплообменник 3. Надпоршневая полость при сбросе давления вновь заполняется газом, поступающим из газораспределителя 11 через выходной клапан 16, соединенный с ресивером 9 и впускным клапаном 31 с давлением, превышающим давление выходного холодного расширенного «сухого» газа, который через второй выходной клапан 17 газораспределителя 11 поступает в теплообменник 3. При этом за счет холода, полученного при расширении «сухого» газа, в инерционном сепараторе 12 конденсируются фракции С3, C4, которые через выходной клапан 22 инерционного сепаратора и через обратный клапан 29 поступают в плунжерный насос 24. Из плунжерного насоса сжиженный газ затем проходит через змеевик охладителя 35 и направляется для сбора в емкость.

Выходящий из нагнетательного клапана 32 циркуляционный поток разделяется на два потока, один из которых поступает в теплообменник 3, где охлаждается расширенным «сухим» газом низкого давления, поступающим в теплообменник 3 из клапана 17 блока 2. Охлажденный циркуляционный поток газа поступает в верхнюю полость теплообменника 5, а нагретый «сухой» газ низкого давления, содержащего метан-этановую фракцию, подается потребителю. Второй поток горячего газа из нагнетательного клапана 32, проходя через змеевик подогревателя 4, подается в нижнюю полость теплообменника 5. В теплообменнике 5 за счет встречных горячего и охлажденного потоков происходит массообмен, в результате чего происходит разделение газа на фракции, содержащие этан и конденсат. Конденсат направляется в трубное пространство подогревателя 4, где происходит его нагрев до парообразного состояния, в котором он подается через пульсационный клапан 37 в ректификатор 6 дополнительного блока регенерации и разделения на фракции. В процессе массообмена в деэтанизаторе 5 легкий газ (этановая фракция) скапливается в верхней части теплообменника 5 и через каплеотбойник 36 поступает в подпоршневую полость блока 2, например, в сепаратор 12. Каплеотбойник состоит из нижнего и верхнего стаканов - верхний выполнен меньшего диаметра и расположен в нижнем с зазором относительно дна нижнего стакана, образуя лабиринт для прохода холодного газа деэтанизации. Нижний стакан снабжен отверстием для трубопровода, отводящего этан.

Ректификаторы 6, 7 работают следующим образом. Парообразная смесь через клапан 37 поступает в полость ректификатора 6, при этом остальные клапаны закрыты. Газ за счет расширения и теплообмена конденсируется, удерживаясь капиллярными силами на насадке, при этом легкие пропановые фракции заполняют верхнюю часть насадки, а тяжелая бензиновая фракция - нижнюю часть. Затем открывают клапан 39, соединяющий 6 и 7 ректификаторы, при этом остальные клапаны - 37, 38, 40 - закрыты. Легкие пропановые фракции переходят в ректификатор 7, затем клапан 39 закрывают, открывая одновременно клапаны 38 и 40. Через клапан 40 в ресивер 8 выходит охлажденная пропановая фракция, через клапан 38 после сброса давления жидкая бензиновая фракция с большим содержанием бутана, в которой также присутствует Н2О, CO2, сбрасывается из ректификатора 6 в накопительную емкость. Затем клапаны 37, 38 и 40 закрывают, открывая клапан 39, в результате чего остаток пропановой фракции из ректификатора 7 переходит в ректификатор 6, охлаждая его насадку. Затем процесс повторяется. Из ресивера 8 газ подают на вход регенератора 18 блока 2. Ресивер 8 служит также аккумулятором газа, который используют перед следующим циклом работы установки для выравнивания давлений в ресивере 8 и подпоршневой полости, и для дополнительного охлаждения регенератора 18.

Преимуществом заявляемой установки является ее технологическая гибкость, заключающаяся в возможности адаптации процесса и оборудования при изменениях состава, количества и давления сырьевого газа, мобильность - пригодность установки к перебазированию. Установка рассчитана на работу в широком диапазоне давлений сырьевого газа от 0,6-5 МПа, при частоте переключения клапанов 0,5 - 10 Гц, имеет производительность от 500-2000 м3/ч, высокую глубину извлечения целевых компонентов: пропан-бутана - до 90%, бензиновой фракции - до 95%.

Отходящий сухой газ можно использовать в бытовых целях или в газогенераторных установках для выработки электроэнергии. Наиболее эффективным является использование установки на малодебитных нефтяных и газоконденсатных месторождениях.

Изобретение относится к машиностроению, а именно к технологии разделения газа на фракции, и может быть использовано в нефте- и газоперерабатывающей промышленности для извлечения из природных и других газов, пропан-бутановых, бензиновых фракций, метана, этана, содержащих углеводороды. Способ низкотемпературного разделения газа на фракции включает компримирование исходного газа, его охлаждение и разделение на фракции. Первый этап охлаждения исходного газа осуществляют перед компримированием, а компримирование и второй этап охлаждения проводят свободно-поршневым детандером. Детандерный цикл осуществляют в режиме циклического перепада давления с получением горячего и холодных потоков в надпоршневой и подпоршневой областях соответственно, отвод скомпремированного горячего потока осуществляют в процессе повышения давления, а при снижении давления осуществляют отвод, по крайней мере, двух или трех холодных потоков, содержащих углеводородные фракции. Охлаждение проводят в два последовательных этапа, при этом на первом из них охлаждение осуществляют одновременно с регенерацией. Способ осуществляется с помощью установки для низкотемпературного разделения газа на фракции, содержащей блок разделения на фракции, компрессионный блок, по крайней мере, два блока охлаждения, систему клапанов для подвода и отвода потоков газа, систему трубопроводов. Блок разделения на фракции включает компрессионный блок и, по крайней мере, два блока охлаждения, при этом компрессионный блок и второй блок охлаждения выполнены в виде свободно-поршневого детандера, а первый блок охлаждения по технологическому циклу расположен перед свободно-поршневым детандером. Система клапанов установлена в блоке разделения на фракции, выполненном с возможностью обеспечения циклического перепада давления. Задачей изобретения является упрощение технологии переработки попутного газа, позволяющей осуществлять глубокое извлечение целевых компонентов при снижении себестоимости технологии, и создание на ее основе мобильной установки. 2 н. и 27 з.п. ф-лы, 9 ил.

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ГАЗОВ | 2002 |

|

RU2244226C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА | 2000 |

|

RU2162362C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ПОПУТНОГО НЕФТЯНОГО ГАЗА | 2003 |

|

RU2225971C1 |

| GB 1069331 A, 17.05.1967 | |||

| US 4061481 A, 06.12.1977. | |||

Авторы

Даты

2007-12-10—Публикация

2005-11-03—Подача