Изобретение относится к сельскому хозяйству, в частности к устройствам для переработки навоза.

Известна биогазовая установка для переработки навоза (см. патент РФ №2462856, МПК А01С 3/00. Опубл. 10.10.2012. Бюл. №28), содержащая биореактор с последовательно сообщающимися емкостями с переливными перегородками, снабженный трубопроводами для подачи навозного субстрата и отвода сброженной массы, подогревателями, перемешивающими устройствами и устройством для сбора и отвода биогаза, при этом биореактор состоит из основной емкости реактора и пяти кольцевых емкостей дозревателей, выполненных из железобетонных конструкций, и на дне каждой емкости установлены трубчатые подогреватели, перегородки кольцевых емкостей дозревателей снабжены переливными окнами, расположенными диаметрально противоположно и на разной глубине, а над биореактором установлен газгольдер, нижний край кольца которого погружен в гидрозатвор, на наружной стороне кольца приварен опорный диск газгольдера, вращающийся на четырех ручейковых роликах, два из которых жестко закреплены в фундаменте, а два являются компенсаторами, кроме того, внутри кольца газгольдера установлены крестообразные распорки, к которым закреплены жесткая мешалка для основной емкости реактора и цепочные для кольцевых емкостей дозревателей. при этом перегородки кольцевых емкостей дозревателей выполнены из биметалла, причем материал биметалла перегородки со стороны наличия сброшенного субстрата имеет коэффициент теплопроводности, в 2.0-2.5 раза превышающей коэффициент теплопроводности материала со стороны последующего дозревателя.

Недостатком является энергоемкость переработки навоза, обусловленная неэффективностью использования биогаза, например для получения необходимой температуры теплоносителя в подогревателях вследствие его низкокалорийности из-за наличия загрязнений в виде твердых и камнеобразующих частиц, сопутствующих процессу сбора и накопления в газгольдере и последующему отводу в топку котла.

Известна биогазовая установка для переработки навоза (см. патент на полезную модель №135222. МПК А01С 3/00. Опубл. 10.12.2013), содержащая биореактор с последовательно сообщающимися емкостями с переливными перегородками, снабженный трубопроводами для подачи навозного субстрата и отвода сброженной массы, подогревателями, перемешивающими устройствами и устройством для сбора и отвода биогаза, при этом биореактор состоит из основной емкости реактора и пяти кольцевых емкостей дозревателей, выполненных из железобетонных конструкций, и на дне каждой емкости установлены трубчатые подогреватели, перегородки кольцевых емкостей дозревателей снабжены переливными окнами, расположенными диаметрально противоположно и на разной глубине, а над биореактором установлен газгольдер, нижний край кольца которого погружен в гидрозатвор, на наружной стороне кольца приварен опорный диск газгольдера, вращающийся на четырех ручейковых роликах, два из которых жестко закреплены в фундаменте, а два являются компенсаторами, кроме того, внутри кольца газгольдера установлены крестообразные распорки, к которым закреплены жесткая мешалка для основной емкости реактора и цепочные для кольцевых емкостей дозревателей, при этом перегородки кольцевых емкостей дозревателей выполнены из биметалла, причем материал биметалла перегородки со стороны наличия сброшенного субстрата имеет коэффициент теплопроводности, в 2,0-2,5 раза превышающий коэффициент теплопроводности материала со стороны последующего дозревателя, жесткая мешалка для основной емкости реактора и цепочные для кольцевых емкостей дозревателей соединены с мотор-редуктором, выполненным в виде привода с регулятором скорости вращения, который связан с регулятором температуры и датчиком температуры, расположенным в основной емкости реактора, при этом регулятор температуры включает блоки сравнения и задания, электронный и магнитный усилители, блок нелинейной обратной связи, кроме этого, регулятор скорости вращения выполнен в виде блока порошковых электромагнитных муфт, при этом устройство отвода биогаза снабжено соплом с завихрителем, состоящим из пластин, входные и выходные участки которых расположены один относительно другого под прямым углом, а сопло у меньшего выходного отверстия имеет круговую канавку, которая соединена с грязенакопителем.

Недостатком является снижение качества готового продукта при эксплуатации биогазовой установки при низких температурах окружающей среды из-за интенсификации тепловых потерь через наружную поверхность газгольдера, что приводит к нарушению нормированного термофильного температурного режима переработки навоза.

Технической задачей предлагаемой полезной модели является поддержание нормированного термофильного температурного режима переработки навоза путем устранения тепловых потерь в окружающую среду с наружной поверхности газгольдера за счет покрытия ее теплозащитным и теплоаккумулирующим тонковолокнистым базальтовым волокном.

Технический результат по поддержанию заданного качества готового продукта при низких температурах окружающей среды достигается тем, что биогазовая установка для переработки навоза содержит биореактор с последовательно сообщающимися емкостями с переливными перегородками, снабженный трубопроводами для подачи навозного субстрата и отвода сброженной массы, подогревателями, перемешивающими устройствами и устройством для сбора и отвода биогаза, при этом биореактор состоит из основной емкости реактора и пяти кольцевых емкостей дозревателей, выполненных из железобетонных конструкций, и на дне каждой емкости установлены трубчатые подогреватели, перегородки кольцевых емкостей дозревателей снабжены переливными окнами, расположенными диаметрально противоположно и на разной глубине, а над биореактором установлен газгольдер, нижний край кольца которого погружен в гидрозатвор, на наружной стороне кольца приварен опорный диск газгольдера, вращающийся на четырех ручейковых роликах, два из которых жестко закреплены в фундаменте, а два являются компенсаторами, кроме того, внутри кольца газгольдера установлены крестообразные распорки, к которым закреплены жесткая мешалка для основной емкости реактора и цепочные для кольцевых емкостей дозревателей, при этом перегородки кольцевых емкостей дозревателей выполнены из биметалла, причем материал биметалла перегородки со стороны наличия сброшенного субстрата имеет коэффициент теплопроводности, в 2,0-2,5 раза превышающий коэффициент теплопроводности материала со стороны последующего дозревателя, жесткая мешалка для основной емкости реактора и цепочные для кольцевых емкостей дозревателей соединены с мотор-редуктором, выполненным в виде привода с регулятором скорости вращения, который связан с регулятором температуры и датчиком температуры, расположенным в основной емкости реактора, при этом регулятор температуры включает блоки сравнения и задания, электронный и магнитный усилители, блок нелинейной обратной связи, кроме этого, регулятор скорости вращения выполнен в виде блока порошковых электромагнитных муфт, при этом устройство отвода биогаза снабжено соплом с завихрителем, состоящим из пластин, входные и выходные участки которых расположены один относительно другого под прямым углом, а сопло у меньшего выходного отверстия имеет круговую канавку, которая соединена с грязенакопителем, при этом наружная поверхность газгольдера покрыта тонковолокнистым базальтовым материалом, выполненным из витых пучков, продольно вытянутых от кольца к вершине газгольдера.

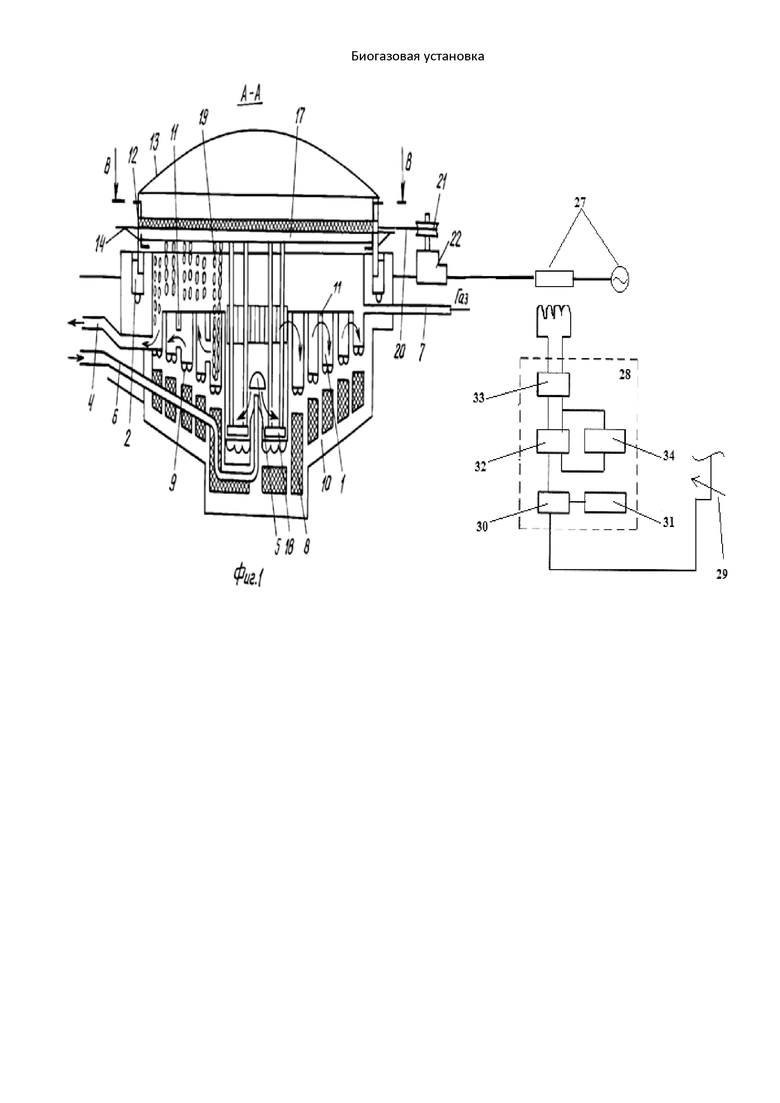

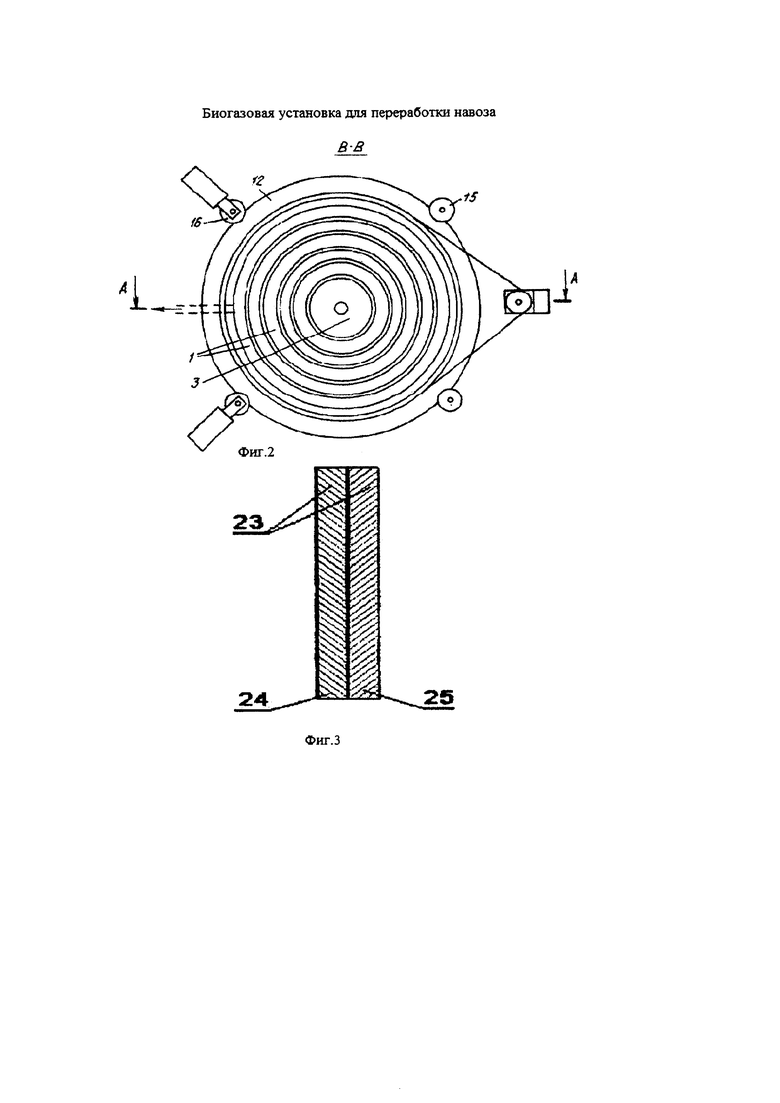

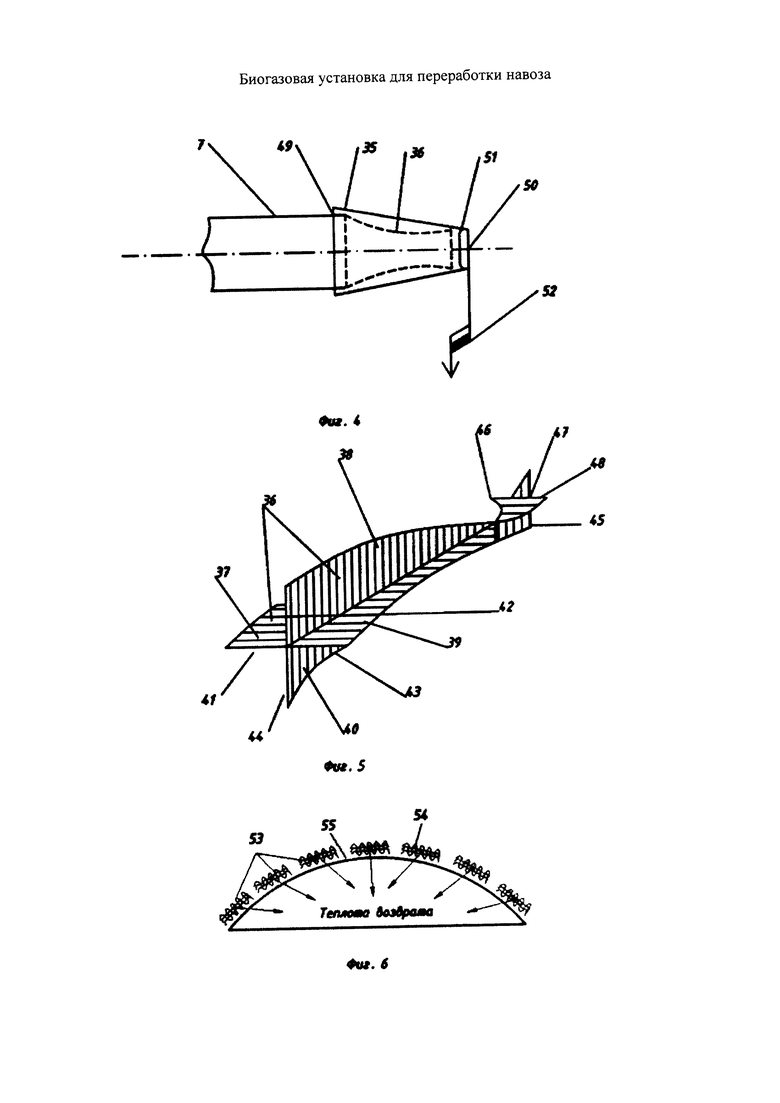

На фиг. 1 изображена принципиальная схема биогазовой установки с системой автоматического контроля температур, на фиг. 2 - разрез В-В фиг. 1, на фиг. 3 - перегородка кольцевой емкости дозревателя из биметалла, на фиг. 4 - устройство для отвода биогаза с соплом и завихрителем, на фиг. 5 - аксонометрия завихрителя, на фиг. 6 - покрытие наружной поверхности газгольдера тонковолокнистым базальтовым материалом в виде продольно вытянутых витых пучков.

Биогазовая установка включает железобетонную конструкцию, выполненную в виде радиальных пяти кольцевых емкостей дозревателей 1, кольцо гидрозатвора 2, основную емкость реактора 3, трубопровод подачи субстрата 6 с рассекателем 5, трубопровод отвода сброженной массы 4, устройство для отвода биогаза 7, теплоизоляцию 8, трубчатые подогреватели 9 и фундамент 10. Каждая кольцевая перегородка снабжена переливным окном 11 и расположены они диаметрально противоположно на разной глубине. В гидрозатворе установлено стальное кольцо 12 газгольдера 13 с приваренным к нему стальным опорным диском 14, который упирается на два жестко закрепленных в фундаменте ручейковых ролика 15 и два подпружиненных ручейковых ролика компенсатора 16. На конце 12 газгольдера 13 герметично закреплена прорезиненная ткань газгольдера 13, а внутри кольца установлены стальные крестообразные распорки 17, на которых закреплены жесткая мешалка 18 основной емкости реактора 3 и цепочные мешалки 19 кольцевых емкостей дозревателей 1. Кольцо газгольдера 12 обхвачено тросом 20 и увязано с приходным шкивом 21 мотора-редуктора 22. Перегородки кольцевых емкостей дозревателей 1 выполнены из биметалла 23, причем материал 24 биметалла 23 перегородки со стороны наличия сброшенного субстрата имеет коэффициент теплопроводности, в 2,0-2,5 раза превышающий коэффициент теплопроводности материала 25 со стороны последующего дозревания, жесткая мешалка 18 для основной емкости реактора 3 и цепочные мешалки 19 кольцевых емкостей дозревателей 1 соединены с приводным шкивом 21 мотора-редуктора 22, выполненного в виде привода с регулятором скорости вращения 27, который связан с регулятором температуры 28 и датчиком температуры 29, расположенным в основной емкости реактора 3. При этом регулятор температуры 28 включает блоки сравнения 30 и задания 31, электронный 32 и магнитный 33 усилители, блок нелинейной обратной связи 34, кроме этого регулятор скорости вращения 27 выполнен в виде блока порошковых электромагнитных муфт.

Устройство для отвода биогаза 7 снабжено соплом 35 с завихрителем 36, состоящим из четырех 37, 38, 39 и 40 пластин, входящих 41, 42, 43, 44 и выходящих 45, 46, 47, 48 участков, которые расположены один относительно другого под прямым углом. Сопло 35 для отвода биогаза 7 большим входным отверстием 49 соединено с устройством, а меньшим выходным отверстием 50 соединено с трубопроводом потребителя. Меньшее выходное отверстие 50 имеет круговую канавку 51, которая соединена с грязесборником 52. Наружная поверхность 55 газгольдера 13 покрыта тонковолокнистым базальтовым материалом 53, выполненным из витых пучков 54, продольно вытянутых от кольца 12 газгольдера к его вершине.

Биогазовая установка работает следующим образом: наружная поверхность 55 газгольдера 13 имеет наибольшую поверхность контакта с окружающей средой и при низких температурах наружного воздуха способствует значительному отводу тепла, т.е. теплопотерям, с нарушением термофильного температурного режима переработки навоза, и, как следствие, это приводит к снижению качества готового продукта. Для поддержания нормированного термофильного температурного режима увеличивают подачу теплоносителя для подогревателей 9, что в конечном итоге увеличивает энергозатраты на переработку навоза, т.е. приводит к возрастанию себестоимости производства готового продукта.

Кроме того, наружная поверхность 55 газгольдера 13, охлажденная наружным воздухом, имеет температуру материала, близкую к температуре окружающей среды, что приводит к процессу конденсации парообразной влаги, находящейся в биогазе. А это также дополнительно способствует нагреву наружной поверхности 55 газгольдера 13 с последующим возрастанием теплопотерь в окружающую среду (см., например, стр. 245. Исаченко В.П. и др. Теплопередача. М.: Энергоиздат. 1981. 416 с., ил.).

Покрытие наружной поверхности 55 газгольдера 13 тонковолокнистым базальтовым материалом 53, выполненным в виде витых пучков 54, продольно вытянутых от конца 12 к его вершине, устраняет теплопотери в окружающую среду в связи с тем, что базальтовый материал является теплоизоляцией. При этом выполнение базальтовым материалом 53 тонковолокнистым и в виде витых пучков 54 способствует аккумулированию тепловой энергии, передаваемой теплопроводностью с наружной поверхности 55 газгольдера 13.

В результате, при изменяющейся температуре наружного воздуха, с аккумулированием в витых пучках 54 тонковолокнистого базальтового материала 53 теплота процесса конденсации парообразной влаги биогаза возвращается во внутрь газгольдера 13, начиная от вершины до конца 12, осуществляя равномерное тепловое поддержание нормированного термофильного температурного режима переработки навоза.

Биогаз из газгольдера 13 по устройству для отвода 7 поступает в сопло 35, где на входе в большее отверстие 49 контактирует с завихрителем 36 и разделяется на четыре потока. Каждый из четырех потоков, перемещаясь от входных участков 41, 42, 43 и 44 к выходным участкам 45, 46, 47 и 48, поворачивается на 90°, создавая тем самым вращающий суммарный вихревой поток (см., например, Меркулов В.П. «Вихревой эффект и его применение в технике». Самара. 2002. 348 с.). Твердые и камнеобразующие частицы, сопутствующие движущемуся вихревому потоку биогаза, отбрасываются к внутренней поверхности сопла 35 и перемещаются в круговую канавку 51 у выходного меньшего отверстия 50, откуда поступают в грязесборник 52 для последующего удаления вручную или автоматически (на фигуре не показано). Очищенный от загрязнений биогаз с нормированными колориметрическими параметрами (теплотой сгорания) поступает по трубопроводу к потребителю, например в топку котла, с получением теплоносителя для подогревателей 9 при заданной температуре. Это обеспечивает снижение энергоемкости биогазовой установки для переработки навоза в связи использования получаемого биогаза с нормированными колориметрическими характеристиками - теплотой сгорания.

В зависимости от погодно-климатических воздействий, обусловленных также изменяющимися значениями наружных температур, выбирается оптимальный термофильный температурный режим, позволяющий производить стерильные кормовые добавки, удобрения и биогаз с обеспечением стабильных условий эксплуатации реактора, для чего и осуществляется контроль температуры в его основной емкости 3 датчиком температуры 29.

Если температура внутри основной емкости реактора 3 соответствует нормированно необходимой для получения качественного газового продукта, то и жесткая мешалка 18, и цепочные мешалки 19 вращаются с заданной скоростью. В этом случае осуществляется следующий технологический процесс. В течение одних суток с фермы навоз по каналам стекает в отдельно стоящую подготовительную, крытую, железобетонную емкость, в которой подогревается выхлопными газами котла и в ней же доводится до заданной влажности 92% получаемый субстрат, далее субстрат проходит через предварительную камеру, в которой подогревается до 60°С (на схеме не показана). Трубчатые подогреватели 9 также нагреты до 60°С. Из биогазовой установки удаляется воздух выхлопными газами двигателя внутреннего сгорания. После этого нагретый субстрат вместе с выращенным определенным штаммом бактерий поступает в основную емкость реактора 3 через трубопровод подачи навозного субстрата 6, рассекатель 5 равномерно распределяет субстрат в емкости 3, наполнение субстратом основной емкости реактора 3 ведется пять суток. Затем выдерживаем субстрат до начала образования процесса газообразования. С момента начала газообразования субстрат выдерживают еще шесть суток. После чего в основную емкость реактора подают следующую односуточную дозу субстрата, при этом из основной емкости реактора 3 сброженный субстрат перетекает через верхнее окно 11 в первую кольцевую емкость дозревателя 1 и заполняет ее. Далее подают следующую односуточную дозу субстрата в основную емкость реактора 3 и субстрат перетекает в первую кольцевую емкость дозревателя 1, перемещается по кольцевой емкости дозревателя и через нижнее окно 11 перетекает в следующую кольцевую емкость дозревателя. В связи с тем, что температура субстрата в первой кольцевой емкости дозревателя 1 имеет более высокое значение, чем в последующем дозревателе, то между внутренней и наружной поверхностями каждой кольцевой перегородки биметалла 23 с переливным окном 11 возникает разность температур. Выполнение материала 24 биметалла 23 со стороны нагретого сброженного с коэффициентом теплопроводности (например, алюминий с коэффициентом теплопроводности 204 Вт/(м⋅гр), см. стр. 312 Нащокин В.В. Техническая термодинамика и теплопередача. - М., 1980. 469 с., ил.), в 2,0-2,5 раза превышающим коэффициент теплопроводности материала 25 биметалла 23 со стороны последующего дозревания субстрата, приводит, при заданном термофильном температурном режиме получения стиральных добавок и удобрений, к образованию температурного градиента, обеспечивающего термовибрацию кольцевой перегородки с переливным окном 11 (см., например, Дмитриев В.Н. Биметаллы. Пермь. 1990. 387 с., ил.), что практически устраняет налипание субстрата при перемещении его из одного дозревателя в другой. Такой цикл повторяется до тех пор, пока не заполнятся все пять кольцевых емкостей дозревателей. Перемешивание субстрата проводится через каждый час по 3-5 минут с помощью жестких мешалок 18 в основной емкости реактора и цепочных мешалок 18 в пяти кольцевых емкостях дозревателях. Мешалки закреплены па крестообразных распорках 17, установленных внутри кольца 12 газгольдера 13. Кольцо 12 с опорным диском 14 вращаются на двух жесткозакрепленных в фундаменте роликах 15 и двух 20 компенсаторах 16 с помощью мотора-редуктора 22 посредством троса 20 со скоростью, обеспечивающей заданную скорость вращения мешалок 18 и 19. Сброженная масса отводится трубопроводом 4 в приемную емкость. Выделяемый биогаз скапливается под газгольдером 13 и отводится устройством для отвода биогаза 7.

Если температура внутри основной емкости реактора 3 уменьшается под воздействием температуры наружного воздуха, то и плотность субстрата возрастает и для его перемешивания требуется большая мощность вращения приводного шкива 21, связанного с мотор-редуктором 22. В этом случае уменьшение температуры в основной емкости реактора 3 фиксируется датчиком температуры 29 и сигнал от него поступает в регулятор температуры 28. При этом сигнал блока задания 31 регулятора температуры 28 превышает сигнал датчика температуры 29 и на выходе блока сравнения 30 появляется сигнал положительной полярности, который поступает на вход электронного усилителя 32. Сюда поступает и сигнал с блока нелинейной обратной связи 34, который вычитается из сигнала блока сравнения 30. За счет этого в электронном усилителе 32 компенсируется нелинейность характеристики привода мотор-редуктора 22. Сигнал с выхода электронного усилителя 32 поступает на вход магнитного усилителя 33, где он усиливается по мощности, выпрямляется и поступает на обмотку регулятора скорости вращения в виде блока порошковых электромагнитных муфт привода.

Положительная полярность сигнала электронного усилителя 32 вызывает увеличение тока возбуждения на выходе магнитного усилителя 33, тем самым увеличивая передаваемый регулятором скорости вращения момент от привода, чем достигается увеличение скорости вращения приводного шкива 21 и, соответственно, жесткой мешалки 18 основной емкости реактора 3 и цепочных мешалок 19 кольцевых емкостей дозревателей 1, что приводит к качественному перемешиванию субстрата, т.е. в конечном итоге к выходу готового продукта с нормированными параметрами.

Если температура внутри основной емкости реактора 3 увеличивается под воздействием температуры наружного воздуха, то плотность субстрата уменьшается и для его перемешивания требуется меньшая мощность вращения приводного шкива 21, связанного с мотор-редуктором 22. В этом случае уменьшение температуры в основной емкости реактора 3 фиксируется датчиком температуры 29 и сигнал от него поступает в регулятор температуры 28. В этом случае сигнал блока задания 31 регулятора температуры 28 имеет значение, меньшее, чем сигнал датчика температуры 29, и на выходе блока сравнения 30 появляется сигнал отрицательной полярности, который поступает на вход электронного усилителя 32. Сюда поступает сигнал с блока нелинейной обратной связи 34, который дополнительно вычитается из сигнала блока сравнения 30. Сигнал с выхода электронного усилителя 32 поступает на вход магнитного усилителя 33, где он усиливается по мощности, выпрямляется и поступает на обмотку регулятора скорости вращения в виде блока порошковых электромагнитных муфт привода.

Отрицательная полярность сигнала электронного усилителя 32 вызывает уменьшение тока возбуждения на выходе магнитного усилителя 33, тем самым уменьшая передаваемый регулятором скорости вращения момент от привода, чем достигается снижение скорости вращения приводного шкива 21 и, соответственно, жесткой мешалки 18 основной емкости реактора 3 и цепочных мешалок 19 кольцевых емкостей дозревателей 1. Это приводит к снижению энергозатрат при получении готового продукта с обеспечением качественного перемешивания субстрата при его повышенной плотности из-за повышенной температуры наружного воздуха окружающей биогазовую установку среды.

Оригинальностью предлагаемого технического решения заключается в обеспечении получения качественного готового продукта при длительной эксплуатации с изменяющейся до низких значений температурой окружающей среды в биогазовой установке за счет поддержания нормированного термофильного температурного режима переработки навоза путем покрытия наружной поверхности газгольдера тонковолокнистым базальтовым материалом в виде витых пучков, продольно вытянутых от кольца к его вершине.

| название | год | авторы | номер документа |

|---|---|---|---|

| БИОГАЗОВАЯ УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ НАВОЗА | 2011 |

|

RU2462856C1 |

| БИОГАЗОВАЯ УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ НАВОЗА | 2007 |

|

RU2365080C2 |

| Двухсекционный биореактор для анаэробного сбраживания органических отходов | 2023 |

|

RU2811623C1 |

| БИОГАЗОВАЯ УСТАНОВКА АНАЭРОБНОГО СБРАЖИВАНИЯ ОРГАНИЧЕСКИХ ОТХОДОВ | 2003 |

|

RU2254700C1 |

| БИОРЕАКТОР | 2010 |

|

RU2427123C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ И БИОГАЗОВАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2595426C1 |

| БИОГАЗОВАЯ УСТАНОВКА С ДОЗИРОВАННЫМ СВЧ-НАГРЕВОМ | 2011 |

|

RU2490322C1 |

| СПОСОБ ПРОИЗВОДСТВА БИОГАЗА ИЗ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ОТХОДОВ И БИОГАЗОВАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2463761C1 |

| БИОГАЗОВАЯ УСТАНОВКА | 2016 |

|

RU2605312C1 |

| БИОГАЗОВЫЙ КОМПЛЕКС | 2009 |

|

RU2399184C1 |

Изобретение относится к сельскому хозяйству, в частности к устройствам для переработки навоза. Биогазовая установка содержит биореактор с последовательно сообщающимися емкостями с переливными перегородками, снабженный трубопроводами для подачи навозного субстрата и отвода сброженной массы, подогревателями, перемешивающими устройствами и устройством для сбора и отвода биогаза. Биореактор состоит из основной емкости реактора и пяти кольцевых емкостей дозревателей, выполненных из железобетонных конструкций. На дне каждой емкости установлены трубчатые подогреватели. Перегородки кольцевых емкостей дозревателей снабжены переливными окнами, расположенными диаметрально противоположно и на разной глубине. Над биореактором установлен газгольдер, нижний край кольца которого погружен в гидрозатвор. На наружной стороне кольца приварен опорный диск газгольдера, вращающийся на четырех ручейковых роликах, два из которых жестко закреплены в фундаменте, а два являются компенсаторами. Внутри кольца газгольдера установлены крестообразные распорки, к которым закреплены жесткая мешалка для основной емкости реактора и цепочные для кольцевых емкостей дозревателей. Перегородки кольцевых емкостей дозревателей выполнены из биметалла, причем материал биметалла перегородки со стороны наличия сброшенного субстрата имеет коэффициент теплопроводности, в 2,0-2,5 раза превышающий коэффициент теплопроводности материала со стороны последующего дозревателя. Жесткая мешалка для основной емкости реактора и цепочные для кольцевых емкостей дозревателей соединены с мотор-редуктором, выполненным в виде привода с регулятором скорости вращения, который связан с регулятором температуры и датчиком температуры, расположенным в основной емкости реактора. Регулятор температуры включает блоки сравнения и задания, электронный и магнитный усилители, блок нелинейной обратной связи. Регулятор скорости вращения выполнен в виде блока порошковых электромагнитных муфт. Устройство отвода биогаза снабжено соплом с завихрителем, состоящим из пластин, входные и выходные участки которых расположены один относительно другого под прямым углом, а сопло у меньшего выходного отверстия имеет круговую канавку, которая соединена с грязенакопителем. Наружная поверхность газгольдера покрыта тонковолокнистым базальтовым материалом, выполненным из витых пучков, продольно вытянутых от кольца к вершине газгольдера. Такое выполнение обеспечивает поддержание заданного качества готового продукта при низких температурах окружающей среды. 6 ил.

Биогазовая установка для переработки навоза, содержащая биореактор с последовательно сообщающимися емкостями с переливными перегородками, снабженный трубопроводами для подачи навозного субстрата и отвода сброженной массы, подогревателями, перемешивающими устройствами и устройством для сбора и отвода биогаза, при этом биореактор состоит из основной емкости реактора и пяти кольцевых емкостей дозревателей, выполненных из железобетонных конструкций, и на дне каждой емкости установлены трубчатые подогреватели, перегородки кольцевых емкостей дозревателей снабжены переливными окнами, расположенными диаметрально противоположно и на разной глубине, а над биореактором установлен газгольдер, нижний край кольца которого погружен в гидрозатвор, на наружной стороне кольца приварен опорный диск газгольдера, вращающийся на четырех ручейковых роликах, два из которых жестко закреплены в фундаменте, а два являются компенсаторами, кроме того, внутри кольца газгольдера установлены крестообразные распорки, к которым закреплены жесткая мешалка для основной емкости реактора и цепочные для кольцевых емкостей дозревателей, при этом перегородки кольцевых емкостей дозревателей выполнены из биметалла, причем материал биметалла перегородки со стороны наличия сброшенного субстрата имеет коэффициент теплопроводности, в 2,0-2,5 раза превышающий коэффициент теплопроводности материала со стороны последующего дозревателя, жесткая мешалка для основной емкости реактора и цепочные для кольцевых емкостей дозревателей соединены с мотор-редуктором, выполненным в виде привода с регулятором скорости вращения, который связан с регулятором температуры и датчиком температуры, расположенным в основной емкости реактора, при этом регулятор температуры включает блоки сравнения и задания, электронный и магнитный усилители, блок нелинейной обратной связи, кроме этого, регулятор скорости вращения выполнен в виде блока порошковых электромагнитных муфт, причем устройство отвода биогаза снабжено соплом с завихрителем, состоящим из пластин, входные и выходные участки которых расположены один относительно другого под прямым углом, а сопло у меньшего выходного отверстия имеет круговую канавку, которая соединена с грязенакопителем, отличающаяся тем, что наружная поверхность газгольдера покрыта тонковолокнистым базальтовым материалом, выполненным из витых пучков, продольно вытянутых от кольца к вершине газгольдера.

| Способ изготовления сплавов меди или серебра с 0,1-30% кадмия металлокерамическим способом | 1960 |

|

SU135222A1 |

| БИОГАЗОВАЯ УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ НАВОЗА | 2011 |

|

RU2462856C1 |

| БИОГАЗОВАЯ УСТАНОВКА ДЛЯ АНАЭРОБНОГО СБРАЖИВАНИЯ ОРГАНИЧЕСКИХ ОТХОДОВ | 2000 |

|

RU2202161C2 |

| ДУХОВКА | 2008 |

|

RU2471124C2 |

Авторы

Даты

2017-08-16—Публикация

2016-03-31—Подача