Группа изобретений относится к области компрессоростроения, насосостроения и может быть использована в холодильных, газовых, воздушных спиральных машинах.

Известна спиральная машина, включающая корпус, с установленными в нем спиральными элементами с возможностью привода через вал одного из них. Вращающиеся спиральные элементы расположены внутри корпуса с эксцентриситетом "е". Корпус имеет всасывающие каналы и нагнетательный канал, выполненный в валу одного из спиральных элементов. В спиральной машине синхронное вращение спиральных элементов обеспечивается зубчатой передачей с внутренним зацеплением, состоящей из зубчатого колеса, охватывающего спиральные элементы с зубьями по наружному диаметру. Центр вращения зубчатого колеса равноудален от осей вращения спиральных элементов, например, расположен на середине эксцентриситета "е". При этом эффективность процесса термодинамического сжатия в спиральной машине зависит от синхронного вращения спиральных элементов относительно друг друга. Конструкция спиральной машины также включает подшипниковые опоры, на которых расположены спиральные элементы (RU 2063552, 10.07.1996).

Также известна спиральная машина (RU 2064050, 20.07.1996), содержащая корпус с всасывающими и нагнетательным отверстиями. Внутри корпуса на подшипниковых опорах с эксцентриситетом "е" располагаются ведущий и ведомый спиральные элементы. Ведомый спиральный элемент имеет нагнетательный канал, в который проходит вал, жестко связанный с ведущим спиральным элементом. Передача крутящего момента (вращения) от ведущего спирального элемента к ведомому в конструкции компрессора осуществляется посредством синхронизирующего устройства. Синхронизирующее устройство установлено на торце вала ведущего спирального элемента, размещенного в нагнетательном отверстии ведомого спирального элемента, и выполнено в виде ползуна, пазы которого взаимодействуют с кулачками вала и кулачками ведомого спирального элемента, при этом кулачки ведомого спирального элемента расположены на его торцовой поверхности. Через кулачки вала ведущей спирали вращение передается скользящему в пазах ползуну. В перпендикулярно расположенных пазах ползуна перемещаются кулачки, неподвижно закрепленные на ведомом спиральном элементе с торца, противоположного спирали. Ползун позволяет не только передавать вращение от ведущего спирального элемента к ведомому с эксцентриситетом, но и синхронизировать их взаимное положение при работе машины. Для предотвращения перетечек сжатого газа через подшипниковые опоры на всасывание компрессора, внутри корпуса установлены уплотнения, разделяющие всасывающую и нагнетательную полости.

В указанных спиральных машинах крутящий момент от ведущего спирального элемента к ведомому передается посредством синхронизирующего устройства, при этом обеспечивается контакт по линии соприкосновения спиральных ребер элементов без передачи усилий от ведущего элемента к ведомому.

Недостаток известных спиральных машин заключается в применении сложных и подверженных быстрому износу конструкций синхронизирующих устройств, которые используются для осуществления силового взаимодействия между спиральными элементами, передачи крутящего момента от ведущего спирального элемента к ведомому и обеспечения синхронности движения вращающихся спиральных элементов. Применение синхронизирующих устройств для передачи вращения в рабочем узле машины снижает его технологичность, а также надежность работы машины в целом.

Наиболее близким к заявляемому решению является конструкция спиральной машины орбитального типа, включающая корпус, подшипниковые опоры, уплотнители, вращающиеся ведущий и ведомый спиральный элементы, при этом ведущий спиральный элемент жестко закреплен на приводном валу (US 5037280, 06.08.1991). На основании ведомого спирального элемента, по его краям, друг напротив друга, выполнена пара полых цилиндрических сегментов, осуществляющих функцию балансировочных грузов.

В конструкции спиральной машины для синхронизации и передачи вращения от ведущего спирального элемента к эксцентрично расположенному относительно него ведомому, используется синхронизирующее устройство. В синхронизирующем устройстве этой машины используется кольцо с четырьмя взаимно перпендикулярными направляющими пазами, в которых перемещаются два кулачка, жестко закрепленные на поверхности ведущего элемента, скользящие в направляющих пазах кольца, и две П-образные тяги, закрепленные на поверхности ведомого спирального элемента, охватывающие ведущий спиральный элемент и скользящие в направляющих пазах кольца, расположенного на поверхности ведущего спирального элемента.

Необходимость использования в конструкции рабочего узла сложного и подверженного износу синхронизирующего устройства для реализации способа передачи крутящего момента от ведущего спирального элемента к ведомому является основным недостатком компрессора, как и в описанных ранее аналогах. Кроме того, в процессе эксплуатации компрессора вращение такого массивного синхронизирующего устройства вызывает прогиб опорной плоскости (основания) спирального элемента под действием центробежной силы, что в свою очередь, неизбежно отражается на геометрии спиральных элементов и рабочих характеристиках компрессора.

Таким образом, описанная конструкция спирального компрессора и способа передачи крутящего момента от ведущего спирального элемента к ведомому, реализующегося в данной конструкции, не обеспечивает необходимую надежность работы компрессора, а также технологичности конструкции рабочего узла.

Задачей группы изобретений является разработка нового альтернативного способа осуществления передачи крутящего момента от ведущего спирального элемента к ведомому, не требующего применения сложного синхронизирующего устройства для его реализации, обеспечивающего стабильность и надежность работы компрессора, а также создание спирального компрессора, использующего данный способ.

Технический результат, достигаемый при реализации заявляемой группы изобретений, заключается в повышении надежности работы компрессора и, соответственно, увеличении срока его эксплуатации, повышении технологичности конструкции рабочего узла за счет исключения синхронизирующего устройства.

Указанный технический результат достигается за счет осуществления способа передачи крутящего момента от ведущего спирального элемента к ведомому в рабочем узле компрессора, заключающегося в том, что осуществляют систематическую подачу смазочного материала во всасывающую полость между спиральными элементами из масляного картера, при этом при вращении спиральных элементов между их лопастями образуются замкнутые полости сжатия с конфузорными зазорами на участках соприкосновения спиральных лопастей, при этом движущиеся в одном направлении поверхности спиральных лопастей увлекают за собой смазочный материал в направлении конфузорных зазоров полостей сжатия, образуя гидродинамические смазочные клинья, обеспечивающие передачу крутящего момента между спиральными лопастями пары спиральных элементов.

При этом подачу смазочного материала во всасывающую полость осуществляют при вращении спиральных элементов под действием центробежных сил, а также за счет перепада давлений в полостях нагнетания и всасывания, а расход подаваемого во всасывающую полость смазочного материала регулируют изменением размера зазора между корпусом и кольцевым уплотнительным пояском.

Технический результат достигается также за счет использования маслозаполненного спирального компрессора, включающего корпус, полость всасывания, нагнетательную полость, частично заполненную смазочным материалом и также являющуюся масляным картером, ведущий спиральный элемент, находящийся в зацеплении с ведомым спиральным элементом, при этом ведущий и ведомый спиральные элементы выполнены с возможностью вращения и имеют неподвижные эксцентричные оси вращения, каждый из спиральных элементов представляет собой монолитную конструкцию, состоящую из основания и расположенной на нем спиральной лопасти, в теле ведомого спирального элемента выполнен нагнетательный канал для газа, сообщающийся с нагнетательной полостью, в корпусе выполнены маслоподводящие каналы, сообщающиеся с масляными полостями, при этом между основаниями спиральных элементов и корпусом выполнены цилиндрические каналы и кольцевые уплотнительные пояски, а в основаниях спиральных элементов - парные отверстия для подачи через них смазочного материала в пространство между спиральными лопастями под действием центробежных сил с целью образования в рабочем состоянии между ними гидродинамических смазочных клиньев, а масляный картер выполнен с возможностью осуществления рециркуляции смазочного материала.

Внутри корпуса компрессора установлены уплотнения, разделяющие полости всасывания, нагнетания и атмосферу, подшипники, на которых с эксцентриситетом "е" располагается ведущий и ведомый спиральные элементы, на основаниях ведущего и ведомого спиральных элементов выполнены цилиндрические балансировочные сегменты (грузы) с центрами масс, расположенными точно в плоскости вращения центров масс каждого из спиральных элементов. В масляном картере содержится смазочный материал, в качестве которого могут применяться синтетические либо минеральные масла. Отверстие в нижней части картера связано трубкой и каналами с полостью всасывания смазочного материала.

Маслоподводящие каналы, масляные полости, отверстия в основаниях спиральных элементов выполнены с возможностью циркуляции смазывающего материала через подшипники. Подвод смазочного материала во всасывающую полость между спиральными элементами осуществляется за счет подачи смазочного материала через маслоподводящие каналы в корпусе в масляные полости, на подшипники и далее радиально под действием центробежных сил по цилиндрическому каналу между корпусом и основанием каждого спирального элемента к отверстиям в основаниях спиральных элементов, причем радиальное истечение смазочного материала из цилиндрического канала ограничено с помощью кольцевого уплотнительного пояска, который может быть выполнен как на корпусе, так и на основании спирального элемента.

Выполнение в конструкции компрессора маслоподводящих каналов, масляных полостей, кольцевых уплотнительных поясков, отверстий в основаниях спиральных элементов с возможностью циркуляции смазочного материала и систематической равномерной подачи его в рабочий узел компрессора, между спиральными элементами, позволяет добиться непрерывного образования гидродинамических смазочных клиньев, создающих гидродинамические усилия между спиральными элементами, стремящиеся их разъединить, что обеспечивает передачу крутящего момента и синхронизацию движения спиральных элементов.

Возможность осуществления способа передачи крутящего момента от ведущего спирального элемента к ведомому в конструкции маслозаполненного компрессора посредством гидродинамических смазочных клиньев, образующихся между спиральными элементами, приводит к упрощению конструкции и повышению надежности как рабочего узла, так и спирального компрессора в целом, за счет исключения синхронизирующего устройства при сохранении синхронизации взаимного движения спиральных элементов.

Выполнение на основаниях ведущего и ведомого спиральных элементов пары балансировочных грузов решает проблему неуравновешенности дисбаланса спиральных элементов в процессе их вращения, что приводит к снижению виброактивности машины и уменьшению шумовой нагрузки. Как известно, усилие от дисбаланса распределено по длине спирали и уравновесить его можно, введя балансировочный груз, центр масс которого будет расположен точно в плоскости вращения центра масс спирали. Расположение балансировочного груза в любой другой плоскости может устранить статическую уравновешенность, но не может устранить динамическую уравновешенность, возникающую при отклонении главной центральной оси инерции от оси вращения. Такая конструкция уравновешивающего груза позволяет получить прогиб опорной плоскости (основания) спирального элемента не более 5 мкм, что является приемлемым результатом при эксплуатации компрессоров.

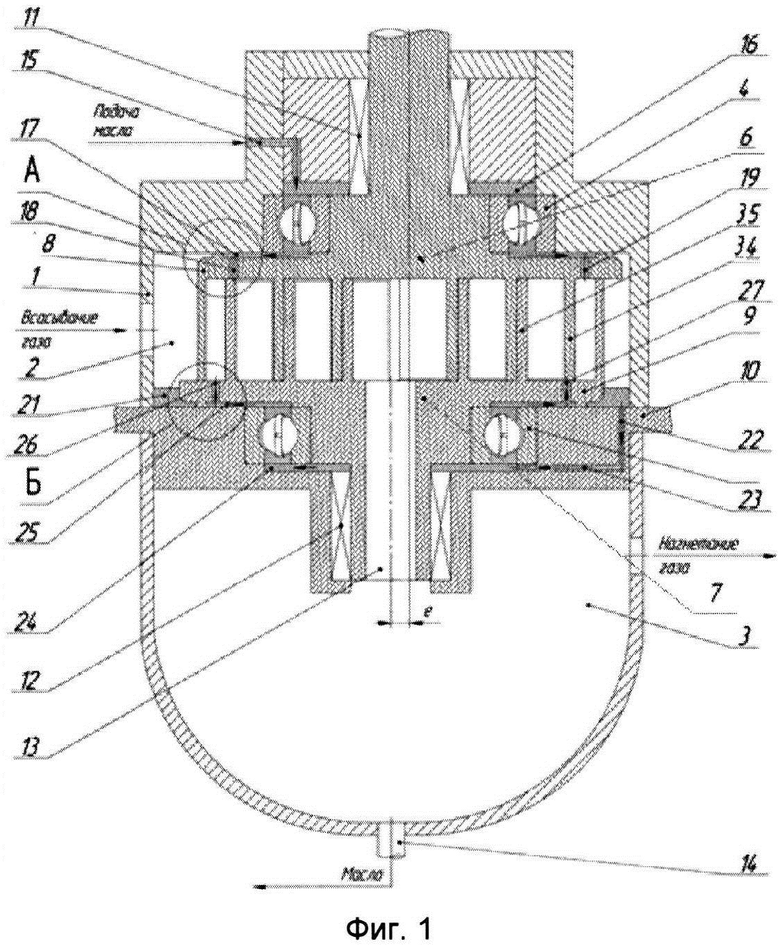

Сущность изобретений поясняется чертежами.

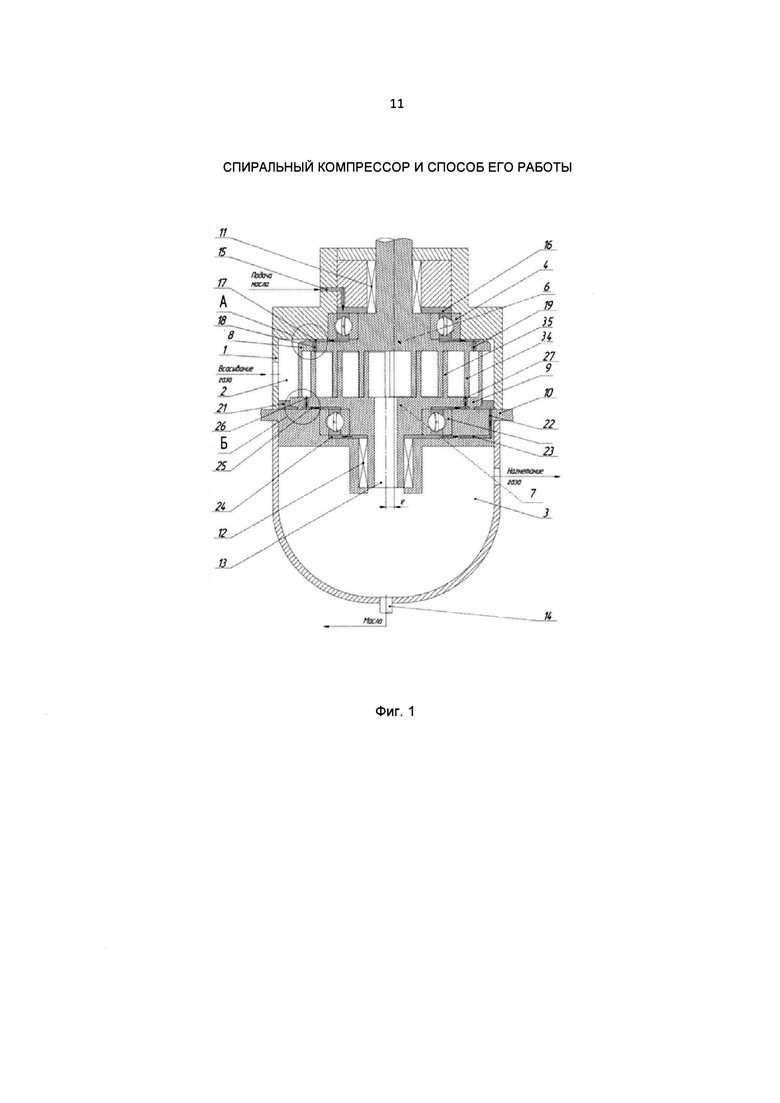

На фиг. 1 изображен вертикальный разрез спирального компрессора;

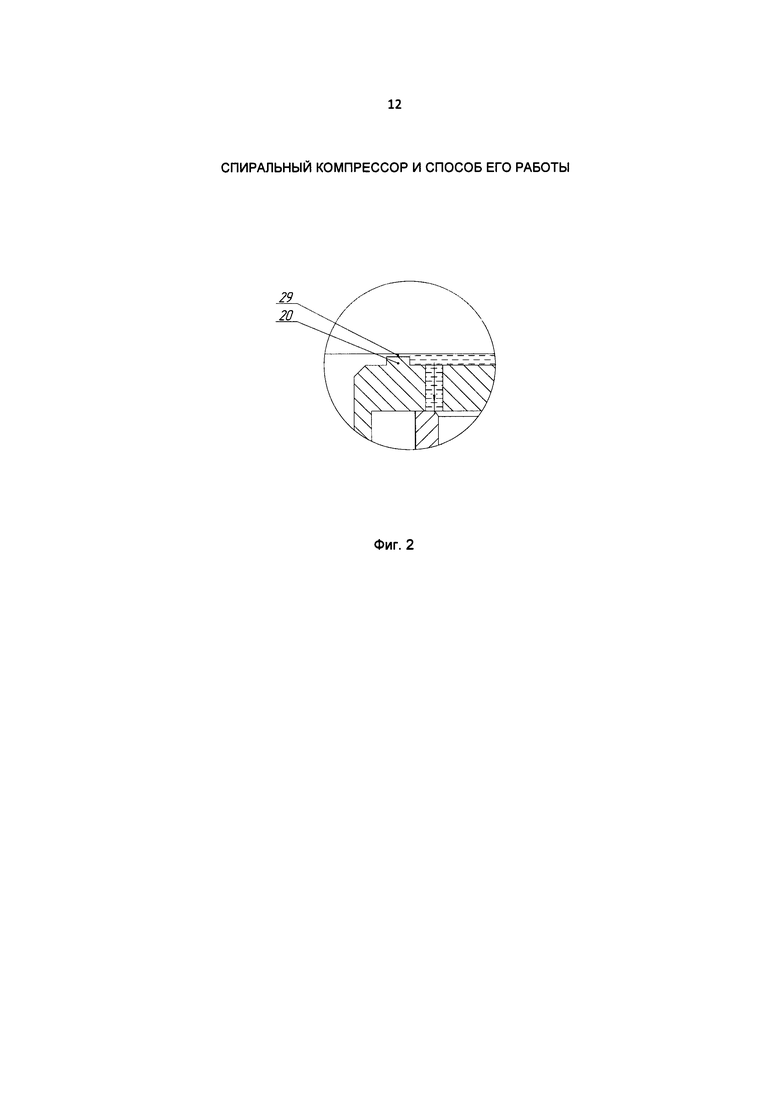

на фиг. 2 изображен выносной элемент А, отмеченный на вертикальном разрезе спирального компрессора;

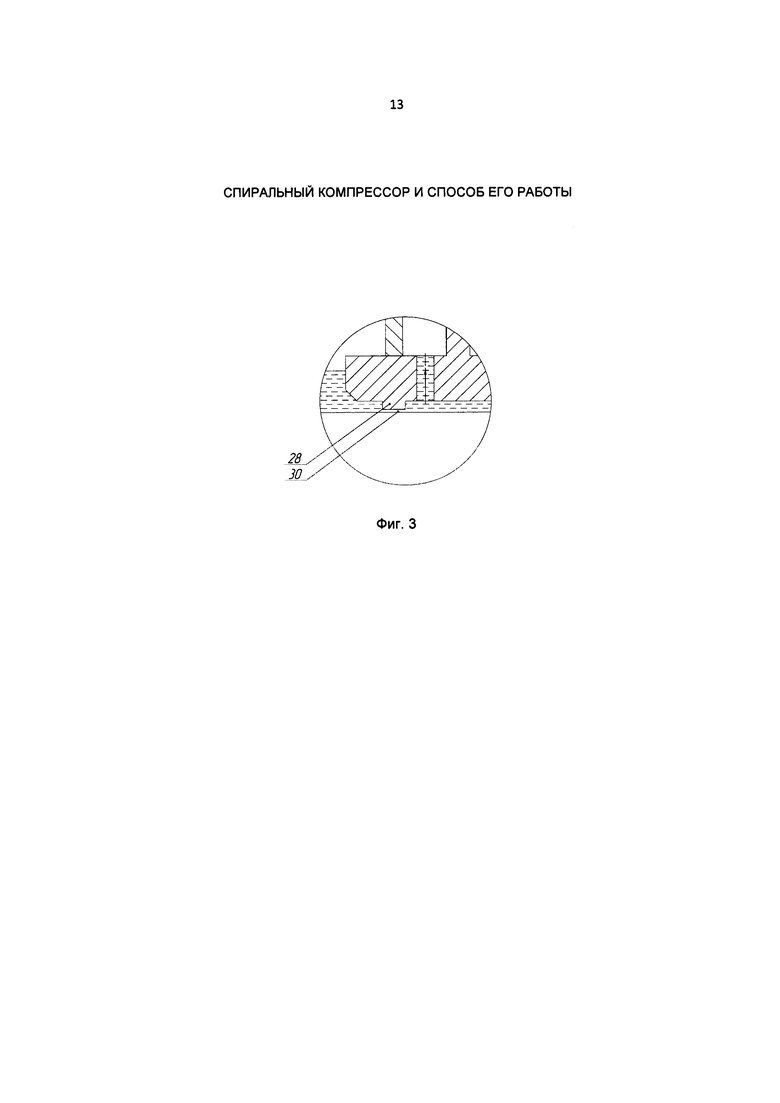

на фиг. 3 изображен выносной элемент Б, отмеченный на вертикальном разрезе спирального компрессора;

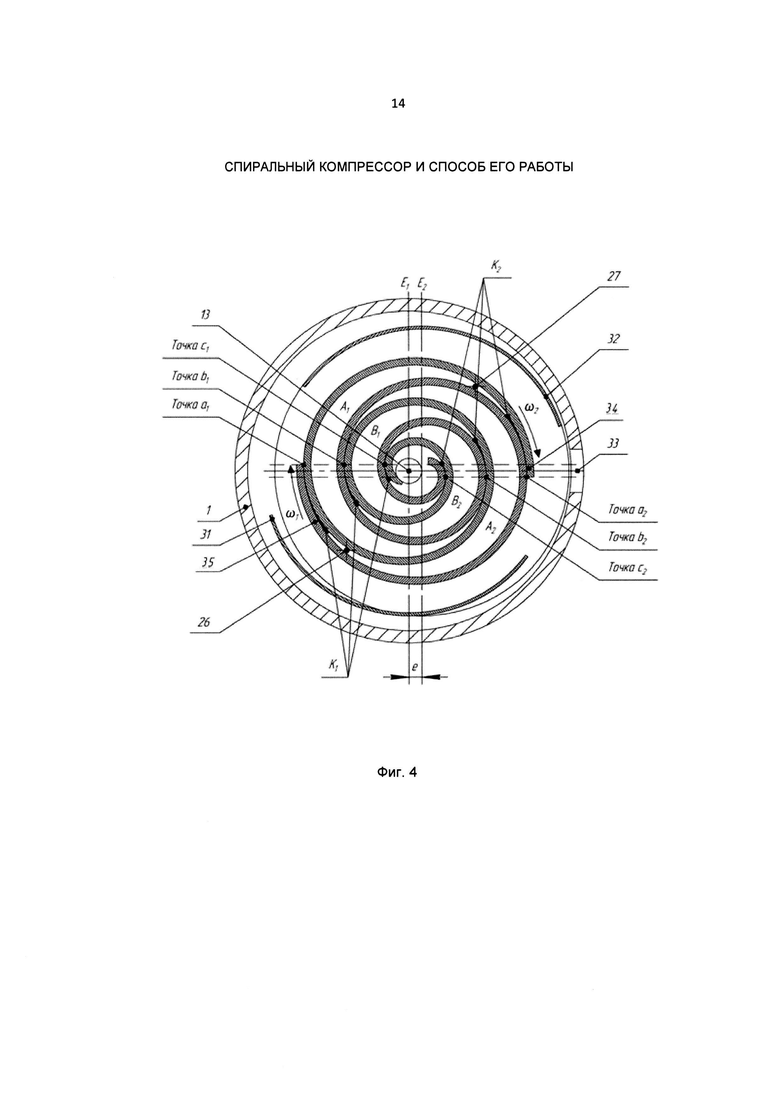

на фиг. 4 представлена схема образования гидродинамических смазочных клиньев и расположения балансировочных сегментов в горизонтальном разрезе спирального компрессора;

Спиральный маслозаполненный компрессор включает корпус 1 со всасывающим отверстием 33 и нагнетательной полостью, являющейся также масляным картером 3. Внутри корпуса на подшипниках 4 и 5 с эксцентриситетом "е" располагается ведущий 6 и ведомый 7 спиральные элементы, на периферии оснований 8, 9 которых выполнено по одному балансировочному сегменту, соответственно 31 и 32.

Трубка 14 в нижней части компрессора соединена с маслоподводящим каналом 15 (соединение не показано). В корпусных деталях компрессора выполнена система подачи смазки в виде маслоподводящих каналов 22, 23, также включающая канал 15, масляных полостей 16, 24, цилиндрических каналов 17, 25 для течения смазочного материала между основаниями спиральных элементов и корпусом, кольцевых уплотнительных поясков 20, 28, отверстий в основаниях спиральных элементов 18, 19, 27, 26. Причем система подачи смазки выполняется таким образом, чтобы циркуляция смазочного материала происходила через подшипники 4 и 5.

В теле ведомого спирального элемента имеется нагнетательный канал для газа 13. Уплотнения 12 разделяют полость высокого давления от подшипниковых опор и от полости низкого давления. Уплотнение 11 отделяет область низкого давления от атмосферы (в случае открытого варианта компрессора). В случае герметичного варианта компрессора уплотнение 9 разделяет область всасывания и внутреннюю часть корпуса двигателя.

Работа компрессора осуществляется следующим образом: газ через отверстие 33 в корпусе 1 поступает во всасывающую полость 2, захватывается вращающимися спиральными элементами и сжимается образовавшимися при относительном скольжении спиральных лопастей 34, 35 замкнутыми полостями сжатия (А1, А2, B1, В2) с конфузорными зазорами на участках соприкосновения спиральных лопастей, причем парные точки контакта спиральных лопастей a1, a2, b1, b2, c1, c2 плавно перемещаются от периферии к центру спиральной лопасти, в результате чего обеспечивается объемное сжатие газа от начального давления до конечного. Под действием центробежной силы смазочный материал поступает в спиральные элементы через отверстия в основаниях спиральных элементов 18, 19, 27, 26. Движущиеся в одном направлении поверхности спиральных лопастей увлекают за собой смазочный материал в направлении конфузорных зазоров полостей сжатия (А1, А2, B1, В2), образуя гидродинамические смазочные клинья К1 и К2, обеспечивающие передачу крутящего момента и синхронизацию движения спиральных элементов. При вращении спиральных элементов каждый из смазочных клиньев перемещается вместе с точкой контакта спиральных лопастей от периферии к центру. Через нагнетательный канал для газа 13 газо-масляная смесь поступает в масляный картер. Смазочный материал отделяется в масляном картере, аккумулируясь в его нижней части и под действием перепада давлений в полостях нагнетания и всасывания поступает обратно на основание спирального элемента. Отделенный газ подается потребителю.

Подача смазочного материала осуществляется первоначально в масляную полость 16 ведущего спирального элемента из картера 3 через трубку 14 и маслоподводящий канал 15. Далее смазочный материал проходит через подшипник 4 ведущего спирального элемента, смазывая и охлаждая его, и попадает в цилиндрический канал 17, одна из стенок которого принадлежит основанию вращающегося спирального элемента, а вторая - неподвижна. Под действием центробежной силы смазочный материал перемещается на периферию цилиндрического канала 17, где частично удерживается уплотнительным пояском 20. Часть смазочного материала через отверстия в основаниях спиральных элементов 18, 19 попадает во всасывающую полость компрессора. Другая часть смазочного материала по зазору 29 в уплотнительном пояске 20 отбрасывается центробежными силами на стенку корпуса 1 и стекает по ней в масляную ванну 21 и по маслоподводящим отверстиям 22, 23 в корпусе 10 подается к подшипнику 5, смазывая его и снимая тепло. Затем смазочный материал через цилиндрический канал 25 и отверстия в основаниях спиральных элементов 26, 27 под действием центробежной силы выбрасывается во всасывающую полость компрессора на ведомый спиральный элемент. Небольшая часть смазочного материала, пройдя через зазор 30 в кольцевом уплотнительном пояске 28, возвращается в масляную ванну 21.

Таким образом, реализация нового способа передачи крутящего момента от ведущего спирального элемента к ведомому посредством гидродинамических смазочных клиньев в разработанной конструкции маслозаполненного спирального компрессора позволяет упростить конструкцию спирального компрессора и увеличить срок его службы в 2 раза по сравнению с известными аналогами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПИРАЛЬ МЕХАНИЗМА СЖАТИЯ СПИРАЛЬНОГО КОМПРЕССОРА | 2021 |

|

RU2763334C1 |

| ГАЗОПЕРЕКАЧИВАЮЩИЙ МАСЛОЗАПОЛНЕННЫЙ КОМПРЕССОРНЫЙ АГРЕГАТ | 2004 |

|

RU2270934C1 |

| Роторно-поршневой компрессор или вакуум-насос | 2019 |

|

RU2715767C2 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1995 |

|

RU2083850C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2146010C1 |

| БЕЗМАСЛЯНЫЙ ВИНТОВОЙ КОМПРЕССОР | 2009 |

|

RU2470187C2 |

| БЕСШАТУННЫЙ МОТОР-КОМПРЕССОР | 2014 |

|

RU2578487C1 |

| НАСОС ДЛЯ АВТОМАТИЧЕСКОЙ ТРАНСМИССИИ | 2007 |

|

RU2346185C1 |

| КЛАПАННЫЙ МЕХАНИЗМ МОТОР-КОМПРЕССОРА | 2017 |

|

RU2664486C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1994 |

|

RU2099555C1 |

Группа изобретений относится к области компрессоростроения, насосостроения и может быть использована в холодильных, газовых, воздушных спиральных машинах. Спиральный компрессор включает корпус 1, всасывающую полость 2, нагнетательную полость, также являющуюся масляным картером 3, ведущий и ведомый спиральные элементы 6, 7, находящейся в зацеплении друг с другом, имеющие неподвижные эксцентричные оси вращения. Каждый из элементов 6, 7 состоит из основания и расположенной на нем спиральной лопасти 34, 35. В корпусе 1 выполнены маслоподводящие каналы 22, 23, сообщающиеся с масляными полостями 16, 24. Между основаниями элементов 6, 7 и корпусом 1 выполнены цилиндрические каналы 17, 25 и кольцевые уплотнительные пояски, а в основаниях элементов - парные отверстия для подачи через них смазочного материала в пространство между элементами 6, 7 под действием центробежных сил с целью образования в рабочем состоянии между ними гидродинамических смазочных клиньев. Масляный картер 3 выполнен с возможностью осуществления рециркуляции смазочного материала. Группа изобретений направлена на повышение надежности работы компрессора и увеличение срока его эксплуатации, повышение технологичности конструкции рабочего узла за счет исключения синхронизирующего устройства. 2 н. и 6 з.п. ф-лы, 4 ил.

1. Спиральный компрессор, включающий корпус, полость всасывания, нагнетательную полость, частично заполненную смазочным материалом, также являющуюся масляным картером, ведущий спиральный элемент, находящийся в зацеплении с ведомым спиральным элементом, при этом ведущий и ведомый спиральные элементы выполнены с возможностью вращения и имеют неподвижные эксцентричные оси вращения, каждый из спиральных элементов представляет собой основание с расположенной на нем спиральной лопастью, в теле ведомого спирального элемента выполнен нагнетательный канал для газа, сообщающийся с нагнетательной полостью, отличающийся тем, что в корпусе выполнены маслоподводящие каналы, сообщающиеся с масляными полостями, при этом между основаниями спиральных элементов и корпусом выполнены цилиндрические каналы и кольцевые уплотнительные пояски, а в основаниях спиральных элементов - парные отверстия для подачи через них смазочного материала в пространство между спиральными лопастями под действием центробежных сил с целью образования в рабочем состоянии между ними гидродинамических смазочных клиньев, а масляный картер выполнен с возможностью осуществления рециркуляции смазочного материала.

2. Спиральный компрессор по п. 1, отличающийся тем, что ведущий и ведомый спиральные элементы расположены на подшипниках.

3. Спиральный компрессор по п. 2, отличающийся тем, что маслоподводящие каналы, масляные полости, отверстия в основаниях спиральных элементов выполнены с возможностью циркуляции смазывающего материала через подшипники.

4. Спиральный компрессор по п. 1, отличающийся тем, что на основаниях ведущего и ведомого спиральных элементов расположены цилиндрические балансировочные сегменты с центрами масс, расположенными в плоскости вращения центров масс каждой из спиралей.

5. Спиральный компрессор по п. 1, отличающийся тем, что внутри корпуса установлены уплотнения, разделяющие полости всасывания, нагнетания и атмосферу.

6. Способ работы спирального компрессора по п. 1, отличающийся тем, что осуществляют систематическую подачу смазочного материала во всасывающую полость между спиральными элементами, при этом при вращении спиральных элементов между их лопастями образуют замкнутые полости сжатия с конфузорными зазорами на участках соприкосновения спиральных лопастей, при этом движущиеся в одном направлении поверхности спиральных лопастей увлекают за собой смазочный материал в направлении конфузорных зазоров полостей сжатия, образуя гидродинамические смазочные клинья, обеспечивающие передачу крутящего момента между спиральными лопастями пары спиральных элементов.

7. Способ работы спирального компрессора по п. 6, отличающийся тем, что подачу смазочного материала во всасывающую полость осуществляют при вращении спиралей под действием центробежных сил, а также за счет перепада давлений в масляном картере и полости всасывания,

8. Способ работы спирального компрессора по п. 6, отличающийся тем, что расход подаваемого во всасывающую полость смазочного материала регулируют изменением размера зазора между корпусом и уплотнительным пояском.

| US 5037280 A, 06.08.1991 | |||

| RU 2055239 C1, 27.02.1996 | |||

| ГОРИЗОНТАЛЬНАЯ СПИРАЛЬНАЯ МАШИНА | 1991 |

|

RU2046194C1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

Авторы

Даты

2017-08-24—Публикация

2016-05-24—Подача