ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Данное изобретение относится в целом к уплотнениям для многоступенчатых турбомашин и, в частности, к конструкции для предотвращения вращения уплотнения, предусмотренного между соседними дисками в многоступенчатой турбомашине.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

В различных многоступенчатых турбомашинах, используемых для преобразования энергии, таких как турбины, текучая среда используется для получения вращательного движения. Например, в газовой турбине газ сжимается посредством следующих друг за другом ступеней в компрессоре и смешивается с топливом в камере сгорания. Комбинация газа и топлива затем воспламеняется для образования газообразных продуктов сгорания, которые направляются в ступени турбины для получения вращательного движения. Ступени турбины и ступени компрессора, как правило, имеют неподвижные или невращающиеся компоненты, например, лопастные конструктивные элементы, которые взаимодействуют с вращающимися компонентами, например, лопатками ротора, для сжатия и расширения рабочих газов.

Такая турбина известна, например, из US 7549845 В2.

Лопатки ротора, как правило, прикреплены к дискам, которые удерживаются на валу ротора с возможностью вращения. Кольцевые консольные элементы выступают противоположных частей соседних дисков для образования спаренных кольцевых консольных элементов. Полость для охлаждающего воздуха образована с внутренней стороны спаренных кольцевых консольных элементов между дисками ступеней, соседних друг с другом, и лабиринтное уплотнение может быть предусмотрено на внутренней периферийной поверхности неподвижных лопастных конструктивных элементов для взаимодействия с кольцевыми консольными элементами для образования газонепроницаемого уплотнения между трактом для горячих газообразных продуктов сгорания и полостью для охлаждающего воздуха. Спаренные кольцевые консольные элементы, выступающие от противолежащих частей соседних дисков, образуют противоположные торцевые поверхности, расположенные на некотором расстоянии друг от друга. Как правило, противоположные торцевые поверхности могут быть выполнены с пазом для приема уплотнительной ленты, известной как «бандажное уплотнение», которая перекрывает зазор между торцевыми поверхностями для предотвращения утечки охлаждающего воздуха, проходящего через полость для охлаждающего воздуха, в тракт для горячих газообразных продуктов сгорания. Уплотнительная лента может быть образована из многочисленных сегментов в направлении вдоль окружности, которые соединены друг с другом на перекрывающихся или ступенчатых концах.

В том случае, когда уплотнительная лента содержит многочисленные сегменты, расположенные рядом друг с другом в направлении вдоль окружности, уплотнительные ленты могут смещаться друг относительно друга в направлении вдоль окружности. Смещение может приводить к тому, что перекрытие между одним концом сегмента уплотнительной ленты и соседним сегментом будет увеличиваться, в то время как противоположный конец сегмента уплотнительной ленты будет перемещаться с выходом его из контактного взаимодействия с соседним сегментом, что приводит к открытию зазора для прохода газов через уплотнительную ленту. Следовательно, как правило, желательно предусмотреть средство для предотвращения смещения сегментов уплотнительной ленты друг относительно друга в направлении вдоль окружности.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является предотвращение смещения сегментов уплотнительной ленты друг относительно друга в направлении вдоль окружности.

В соответствии с одним аспектом изобретения для решения указанной задачи разработана турбина, содержащая множество ступеней, при этом каждая ступень содержит вращающийся диск и лопатки, удерживаемые им, при этом по меньшей мере одна пара соседних вращающихся дисков образует кольцевой зазор между ними и имеет соответствующие противоположные пазы для приема уплотнительной ленты, выровненные относительно кольцевого зазора. Уплотнительная лента расположена в противоположных пазах, предназначенных для приема уплотнительной ленты, для уплотнения кольцевого зазора. Сквозное отверстие образовано по меньшей мере в одном из дисков, при этом сквозное отверстие определяет продольную ось отверстия и проходит до паза, предназначенного для приема уплотнительной ленты, в указанном по меньшей мере одном диске. По меньшей мере один элемент для контактного взаимодействия образован на указанном по меньшей мере одном диске и проходит в боковом направлении по отношению к сквозному отверстию, перпендикулярно к продольной оси отверстия. Штифтовой элемент проходит через сквозное отверстие и расположен внутри паза, предназначенного для приема уплотнительной ленты, при этом штифтовой элемент проходит через выемку в уплотнительной ленте для противодействия перемещению уплотнительной ленты относительно указанного по меньшей мере одного диска. Штифтовой элемент включает в себя проходящий в боковом направлении, взаимодействующий элемент, расположенный в контактном взаимодействии с элементом, предназначенным для контактного взаимодействия, для удерживания штифта в выемке в уплотнительной ленте.

Выемка в уплотнительной ленте включает в себя вырез, образованный на крае уплотнительной ленты, и штифтовой элемент имеет конец, внутренний в радиальном направлении и расположенный в вырезе в уплотнительной ленте.

Взаимодействующий элемент может содержать два выступа, выступающие от противоположных в боковом направлении сторон внутреннего конца штифтового элемента, и элемент для контактного взаимодействия может включать в себя поверхность внутри паза в указанном по меньшей мере одном диске, которая проходит в боковом направлении от сквозного отверстия, перпендикулярно к продольной оси отверстия, для контактного взаимодействия с выступами.

Отверстие может включать в себя две противолежащие проходящие в боковом направлении, лепестковые зоны для обеспечения возможности прохода выступов через него. Штифтовой элемент может иметь конец, наружный в радиальном направлении, противоположный по отношению к внутреннему концу и имеющий части, деформированные в направлении наружу и проходящие в лепестковые зоны для предотвращения поворота штифтового элемента внутри сквозного отверстия.

Элемент, предназначенный для контактного взаимодействия, и взаимодействующий элемент могут содержать резьбовые части соответственно на каждом из элементов, представляющих собой сквозное отверстие и штифтовой элемент.

Штифтовой элемент может иметь конец, наружный в радиальном направлении и противоположный по отношению к внутреннему концу, и может иметь глухое отверстие, проходящее в конец, наружный в радиальном направлении.

Сквозное отверстие может включать в себя по меньшей мере одну проходящую в боковом направлении, лепестковую зону, и окружная стенка, ограничивающая глухое отверстие в штифтовом элементе, может образовывать по меньшей мере одну часть, деформированную в направлении наружу и проходящую в указанную по меньшей мере одну лепестковую зону для предотвращения поворота штифтового элемента внутри сквозного отверстия.

В соответствии с другим аспектом изобретения разработана турбина, содержащая множество ступеней, при этом каждая ступень содержит вращающийся диск и лопатки, удерживаемые им, при этом каждый вращающийся диск имеет сторону, обращенную в радиальном направлении наружу. По меньшей мере одна пара соседних вращающихся дисков образует кольцевой зазор между ними и имеет соответствующие противоположные пазы для приема уплотнительной ленты, выровненные относительно кольцевого зазора, при этом каждый из пазов, предназначенных для приема уплотнительной ленты, имеет противолежащие наружную и внутреннюю поверхности паза, обращенные в радиальном направлении. Уплотнительная лента расположена в противоположных пазах, предназначенных для приема уплотнительной ленты, для уплотнения кольцевого зазора. Сквозное отверстие образовано по меньшей мере в одном из дисков и проходит от стороны, обращенной наружу в радиальном направлении, через наружную поверхность паза, обращенную в радиальном направлении, при этом сквозное отверстие определяет продольную ось отверстия и проходит до паза, предназначенного для приема уплотнительной ленты, в указанном по меньшей мере одном диске. По меньшей мере один элемент для контактного взаимодействия на указанном по меньшей мере одном диске проходит в боковом направлении по отношению к сквозному отверстию, перпендикулярно к продольной оси отверстия. Штифтовой элемент проходит через сквозное отверстие и расположен в выемке в уплотнительной ленте. Штифтовой элемент включает в себя проходящий в радиальном направлении, взаимодействующий элемент, расположенный в контактном взаимодействии с элементом, предназначенным для контактного взаимодействия, для предотвращения перемещения штифтового элемента в радиальном направлении из сквозного отверстия.

Взаимодействующий элемент может содержать два выступа, выступающие от противоположных в боковом направлении сторон внутреннего конца штифтового элемента, и элемент, предназначенный для контактного взаимодействия, может включать в себя поверхность внутри паза в указанном по меньшей мере одном диске, проходящую в боковом направлении от сквозного отверстия, перпендикулярно к продольной оси отверстия, для контактного взаимодействия с выступами.

Элемент для контактного взаимодействия, предназначенный для контактного взаимодействия с двумя выступами, может быть образован наружной поверхностью паза, обращенной в радиальном направлении.

Отверстие может включать в себя две противолежащие проходящие в боковом направлении, лепестковые зоны для обеспечения возможности прохода выступов через него.

Проходящие в боковом направлении, лепестковые зоны могут представлять собой по существу полукруглые зоны, проходящие в боковом направлении наружу от стенки, ограничивающей отверстие.

Штифтовой элемент может иметь конец, наружный в радиальном направлении, противоположный по отношению к внутреннему концу и имеющий части, деформированные в направлении наружу и проходящие в лепестковые зоны для предотвращения поворота штифтового элемента внутри сквозного отверстия.

Поворот штифтового элемента вокруг продольной оси отверстия может обеспечить размещение взаимодействующего элемента в контактном взаимодействии с элементом, предназначенным для контактного взаимодействия.

Элемент, предназначенный для контактного взаимодействия, может быть образован винтовой резьбой, и взаимодействующий элемент может быть образован винтовой резьбой, введенной в контактное взаимодействие с винтовой резьбой элемента, предназначенного для контактного взаимодействия.

Штифтовой элемент может иметь конец, наружный в радиальном направлении и противоположный по отношению к внутреннему концу, и может иметь глухое отверстие, проходящее в конец, наружный в радиальном направлении.

Сквозное отверстие может включать в себя по меньшей мере одну проходящую в боковом направлении, лепестковую зону, и окружная стенка, ограничивающая глухое отверстие в штифтовом элементе, может образовывать по меньшей мере одну часть, деформированную в направлении наружу и проходящую в указанную по меньшей мере одну лепестковую зону для предотвращения поворота штифтового элемента внутри сквозного отверстия.

Паз может быть образован на нижней поверхности глухого отверстия для контактного взаимодействия с инструментом, предназначенным для поворота штифтового элемента внутри сквозного отверстия.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Несмотря на то, что описание завершается формулой изобретения, конкретно показывающей и четко описывающей настоящее изобретение, полагают, что настоящее изобретение будет лучше понято из нижеприведенного описания в сочетании с сопровождающими фигурами чертежей, на которых аналогичные ссылочные позиции обозначают аналогичные элементы и в которых:

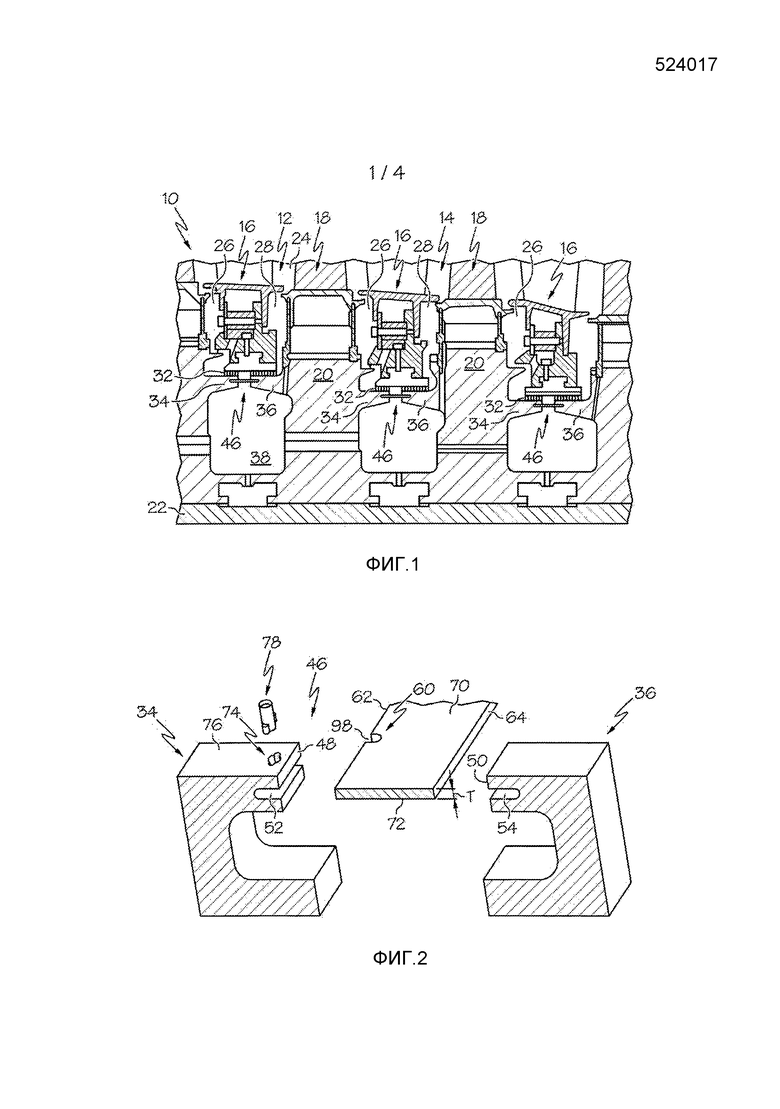

фиг. 1 представляет собой схематическое сечение части газотурбинного двигателя, включающего в себя узел с уплотнительной лентой в соответствии с настоящим изобретением;

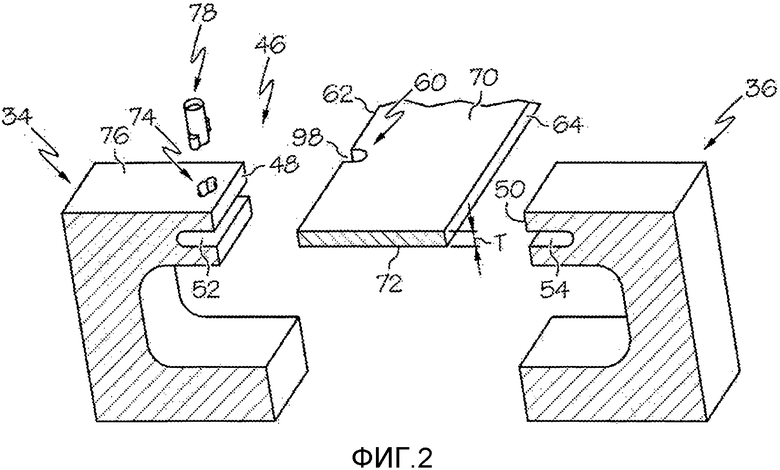

фиг. 2 представляет собой выполненный с пространственным разделением элементов вид в перспективе, иллюстрирующий узел с уплотнительной лентой в соответствии с одним аспектом настоящего изобретения;

фиг. 3 представляет собой увеличенный выполненный с пространственным разделением элементов вид в перспективе части консольного элемента диска, включающего в себя конструкцию для предотвращения вращения, предназначенную для узла с уплотнительной лентой, в соответствии с одним аспектом настоящего изобретения;

фиг. 4 представляет собой вид в перспективе штифтового элемента в соответствии с одним аспектом настоящего изобретения;

фиг. 5 представляет собой вид в плане консольного элемента диска, иллюстрирующий сборку конструкции для предотвращения вращения на консольном элементе диска;

фиг. 6 представляет собой сечение конструкции для предотвращения вращения в собранном состоянии, выполненное по линии 6-6 на фиг. 5;

фиг. 7 представляет собой сечение конструкции для предотвращения вращения в собранном состоянии, выполненное по линии 7-7 на фиг. 5; и

фиг. 8 представляет собой вид, аналогичный фиг. 6, иллюстрирующий альтернативный аспект настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В нижеприведенном подробном описании предпочтительного варианта осуществления сделана ссылка на сопровождающие чертежи, которые образуют его часть и в которых в качестве иллюстрации, а не с целью ограничения показан определенный предпочтительный вариант осуществления, в котором изобретение может быть реализовано на практике. Следует понимать, что могут быть использованы другие варианты осуществления и что изменения могут быть выполнены без отхода от сущности и объема настоящего изобретения.

На фиг. 1 схематически проиллюстрирована часть турбинного двигателя 10, включающая в себя соседние ступени 12, 14, при этом каждая ступень 12, 14 содержит упорядоченный ряд неподвижных лопастных узлов 16 и упорядоченный ряд вращающихся лопаток 18, при этом лопастные узлы 16 и лопатки 18 расположены по окружности в двигателе 10 с чередованием упорядоченных рядов лопастных узлов 16 и лопаток 18, расположенных в аксиальном направлении турбинного двигателя 10. Лопатки 18 закреплены на дисках 20 ротора, прикрепленных к соседним дискам посредством шпиндельных болтов 22. Лопастные узлы 16 и лопатки 18 проходят в кольцевой газовый тракт 24, и горячие газы, направляемые по газовому тракту 24, проходят мимо лопастных узлов 16 и лопаток 18 к остальным вращающимся элементам.

Полости 26, 28 дисков расположены в радиальном направлении внутри по отношению к газовому тракту 24. Продувочный воздух предпочтительно обеспечивается за счет охлаждающего газа, проходящего по внутренним каналам в лопастных узлах 16 к полостям 26, 28 дисков для охлаждения лопаток 18 и для создания давления, предназначенного для уравновешивания давления горячих газов в газовом тракте 24. Кроме того, уплотнения между ступенями, содержащие лабиринтные уплотнения 32, закреплены у внутренней в радиальном направлении стороны лопастных узлов 16 и введены в контакт с поверхностями, образованными на спаренных кольцевых консольных элементах 34, 36 дисков, выступающих в аксиальном направлении от противолежащих частей соседних дисков 20. Кольцевая полость 38 для охлаждающего воздуха образована между противолежащими частями соседних дисков 20 с внутренней в радиальном направлении стороны спаренных кольцевых консольных элементов 34, 36 дисков. В кольцевую полость 38 для охлаждающего воздуха поступает охлаждающий воздух, проходящий по каналам дисков для охлаждения дисков 20.

Как дополнительно показано на фиг. 2, консольные элементы 34, 36 дисков, предусмотренные на двух соседних дисках 20, проиллюстрированы для описания узла 46 с уплотнительной лентой по настоящему изобретению, при этом следует понимать, что диски 20 и соответствующие консольные элементы 34, 36 дисков образуют кольцевую конструкцию, проходящую по всей окружности вокруг осевой линии ротора. Консольные элементы 34, 36 дисков образуют соответствующие противолежащие торцевые поверхности 48, 50, расположенные на небольшом расстоянии друг от друга. Проходящий по окружности паз 52, 54 образован на соответствующих торцевых поверхностях 48, 50, при этом пазы 52, 54 выровнены в радиальном направлении относительно кольцевого зазора 56 (фиг. 6), образованного между торцевыми поверхностями 48, 50.

Как показано на фиг. 2 и 6, узел 46 с уплотнительной лентой включает в себя уплотнительную ленту 60, образующую проходящее по окружности, бандажное уплотнение. Уплотнительная лента 60 имеет противоположные края 62, 64 уплотнительной ленты, которые размещаются в соответствующих пазах 52, 54, образованных на противолежащих торцевых поверхностях 48, 50. Уплотнительная лента 60 перекрывает кольцевой зазор 56 между торцевыми поверхностями 48, 50 и образует уплотнение для предотвращения или существенного ограничения потока газов между полостью 38 для охлаждающего воздуха и полостями 26, 28 дисков.

При обращении к фиг. 3 следует отметить, что пазы 52 и 54 описаны с конкретной привязкой к пазу 52, при этом следует понимать, что паз 54 может быть образован с такой же конфигурацией, как паз 52. Паз 52 ограничен противолежащими наружной и внутренней обращенными в радиальном направлении поверхностями 66, 68 паза, ограничивающими заданный размер G зазора между ними, представляющего собой зазор уплотнительного паза. Заданный размер G зазора паза задан с учетом размера Т уплотнительной ленты 60 по толщине, измеренного между поверхностью 70, обращенной в радиальном направлении наружу, и противоположной обращенной в радиальном направлении внутрь поверхностью 72 уплотнительной ленты 60 (фиг. 2 и 6). В частности, размер G зазора паза и размер Т уплотнительной ленты по толщине заданы для обеспечения точной посадки/плотного прилегания между уплотнительной лентой 60 и пазами 52, 54 для предотвращения или существенного ограничения потока газов вокруг краев 62, 64 уплотнительной ленты.

В соответствии с одним аспектом изобретения узел с уплотнительной лентой включает в себя конструкцию для предотвращения вращения, предназначенную для предотвращения перемещения сегмента уплотнительной ленты 60 относительно других сегментов уплотнительной ленты 60. Можно отметить, что для настоящего описания сегмент уплотнительной ленты 60 упоминается в данном документе как уплотнительная лента 60. Тем не менее, множество сегментов, например, четыре сегмента, могут образовывать уплотнительную ленту 60, и отдельная конструкция для предотвращения вращения может быть предусмотрена для каждого сегмента уплотнительной ленты 60. Например, конструкция для предотвращения вращения может быть предусмотрена в середине длины каждого из сегментов уплотнительной ленты.

Как показано на фиг. 2 и 3, конструкция для предотвращения вращения включает в себя сквозное отверстие 74, проходящее от обращенной в радиальном направлении наружу стороны 76 консольного элемента 34 диска до наружной обращенной в радиальном направлении поверхности 66 паза, образованной в пазе 52, и, кроме того, включает в себя штифтовой элемент 78, выполненный с конфигурацией, обеспечивающей возможность его вставки в сквозное отверстие 74. Сквозное отверстие 74 образовано в виде проходящего в радиальном направлении, круглого отверстия, имеющего продольную ось 81 отверстия, ограниченного круглой стенкой 80. Две противолежащие лепестковые зоны 82, 84 проходят в боковом направлении наружу от круглой стенки 80. Лепестковые зоны 82, 84 ограничены по существу полукруглыми стенками 82а, 84а, проходящими параллельно продольной оси 81 отверстия от обращенной в радиальном направлении наружу стороны 76 консольного элемента 34 диска до наружной обращенной в радиальном направлении поверхности 66 паза. Диаметр лепестковых зон 82, 84 значительно меньше диаметра отверстия 74, ограниченного круглой стенкой 80.

Как показано на фиг. 3 и 4, штифтовой элемент 78 образован в виде цилиндрического конструктивного элемента, граница которого образована цилиндрической наружной стенкой 86. Штифтовой элемент 78 имеет размер по длине от конца 90, наружного в радиальном направлении, до конца 92, внутреннего в радиальном направлении, который приблизительно равен расстоянию в радиальном направлении от обращенной в радиальном направлении наружу стороны 76 консольного элемента 34 диска до внутренней обращенной в радиальном направлении поверхности 68 паза или немного меньше указанного расстояния. Диаметр наружной стенки 86 штифтового элемента немного меньше диаметра отверстия 74, ограниченного наружной стенкой 80, так что штифтовой элемент 78 может свободно вставляться в отверстие 74. Например, штифтовой элемент 78 может быть выполнен с диаметром, обеспечивающим образование диаметрального зазора, составляющего приблизительно 0,1 мм, относительно поверхности отверстия 74.

Штифтовой элемент 78 образован с двумя выступами 94, 96, выступающими от сторон штифтового элемента 78, противоположных в боковом направлении, рядом с внутренним концом 92. Выступы 94, 96 образуют по существу полукруглые конструктивные элементы, удлиненные вдоль длины наружной стенки 86 штифтового элемента 78, и имеют размер Н по высоте, определяемый параллельно длине штифтового элемента 78. Размер Н по высоте немного меньше размера G зазора паза. Например, выступы 94, 96 могут быть образованы так, что размер Н по высоте будет приблизительно на 0,5 мм меньше размера G зазора паза, как будет дополнительно рассмотрено ниже. Кроме того, размер S1 (см. фиг. 5), измеряемый между самыми удаленными от центра в боковом направлении точками в лопастных зонах 82, 84, превышает размер S2 (см. фиг. 4), измеряемый между самыми удаленными от центра в боковом направлении точками на выступах 94, 96 штифтового элемента 78, в результате чего облегчается проход штифтового элемента 78 через отверстие 74.

В соответствии с дополнительным аспектом изобретения уплотнительная лента 60 образована с вырезом 98, проходящим внутрь на крае 62 уплотнительной ленты 60, как видно на фиг. 2 и 5. Вырез 98 образует выемку для вставки штифтового элемента 78. В частности, на операции сборки конструкции для предотвращения вращения уплотнительную ленту 60 размещают в пазах 52, 54 так, чтобы она перекрывала кольцевой зазор 56 между торцевыми поверхностями 48, 50, как показано на фиг. 6. Уплотнительную ленту 60 размещают так, чтобы вырез 98 был расположен с обеспечением его выравнивания относительно периферии отверстия 74, то есть так, чтобы ось 81 отверстия 74 проходила в радиальном направлении по существу центрально через вырез 98.

Штифтовой элемент 78 вставляют через отверстие 74 для размещения внутреннего конца 92 рядом с внутренней обращенной в радиальном направлении поверхностью 68 паза, например, в контакте с внутренней обращенной в радиальном направлении поверхностью 68 паза. Как отмечено выше, наружная стенка 8 6 штифтового элемента 78 и выступы 94, 9 6 выполнены с такими размерами, чтобы они легко вставлялись соответственно в отверстие 74 и лепестковые зоны 82, 84, так что штифтовой элемент 78 может смещаться через отверстие 74 без столкновений.

После этого штифтовой элемент 78 поворачивают для перемещения выступов 94, 96 в положение непосредственно под наружной обращенной в радиальном направлении поверхностью 66 паза, например, путем поворота штифтового элемента приблизительно на 90 градусов, как проиллюстрировано пунктирными линиями 94, 96 на фиг. 5. Повернутое положение штифтового элемента 78 и местоположение выступов 94, 96 также видно на фиг. 6. Как отмечено выше, размер Н выступов 94, 96 по высоте меньше размера G зазора, так что выступы 94, 96 могут быть повернуты в зоне паза 52 без столкновения с наружной и внутренней обращенными в радиальном направлении поверхностями 66, 68 паза.

Как показано на фиг. 6, наружная обращенная в радиальном направлении поверхность 66 паза образует элемент для контактного взаимодействия, проходящий в боковом направлении по отношению к отверстию 74, и выступы 94, 96 штифтового элемента 78 образуют проходящий в боковом направлении, взаимодействующий элемент, расположенный с обеспечением его контактного взаимодействия с предназначенным для контактного взаимодействия элементом поверхности 66 паза. Контактное взаимодействие выступов 94, 96 с наружной обращенной в радиальном направлении поверхностью 66 паза служит для фиксации штифтового элемента 78 в радиальном направлении в отверстии 74 и удерживания внутреннего в радиальном направлении конца 92 штифтового элемента 78 так, чтобы данный конец 92 был расположен в вырезе 98 уплотнительной ленты 60.

Как показано на фиг. 4-6, наружный в радиальном направлении конец 90 штифтового элемента 78 образован с глухим отверстием 100. В частности, наружный в радиальном направлении конец 90 содержит сравнительно тонкую окружную стенку 102, которая ограничивает глухое отверстие 100, проходящее в аксиальном направлении в штифтовой элемент 78. Кроме того, паз 104 может быть образован на поверхности 101, образующей дно глухого отверстия 100, для контактного взаимодействия с инструментом (непоказанным) для облегчения поворота штифтового элемента 78. Можно отметить, что вырез 98 в уплотнительной ленте 60 выполнен с такими размерами, что штифтовой элемент 78 может быть повернут в вырезе 98 без столкновения с поверхностями, ограничивающими вырез 98, как можно, в частности, видеть на фиг. 5.

Как показано на фиг. 7, после поворота штифтового элемента 78 для ввода выступов 94, 96 в контактное взаимодействие с наружной обращенной в радиальном направлении поверхностью 66 паза части окружной стенки 102 могут быть деформированы в направлении наружу в лепестковые зоны 82, 84 для предотвращения поворота штифтового элемента 78. В частности, одна или несколько частей 106, 108, деформированных в направлении наружу, могут быть образованы, например, посредством операции расплющивания, для размещения деформированных частей 106, 108 в соответствующих одной или нескольких из лепестковых зон 82, 84 для предотвращения поворота штифтового элемента 78 и выступов 94, 96 обратно в положение, в котором они будут выровнены относительно лепестковых зон 82, 84. Следовательно, штифтовой элемент 78 надежно удерживается в отверстии 74 после деформирования окружной стенки 102 во время операции монтажа при размещении внутреннего конца 92 штифтового элемента 78 в контактном взаимодействии с вырезом 98 в уплотнительной ленте 60 в качестве средства предотвращения вращения, предотвращающего или ограничивающего перемещение уплотнительной ленты 60 относительно консольных элементов 34, 36 дисков.

Со ссылкой на фиг. 8 описана альтернативная конфигурация конструкции для предотвращения вращения, в которой элементы, соответствующие элементам, описанным со ссылкой на фиг. 2-7, обозначены такими же ссылочными номерами, увеличенными на 100.

В соответствии с аспектом изобретения, проиллюстрированным на фиг. 8, конструкция пазов 152, 154 консольных элементов дисков и уплотнительной ленты 160, вставляемой в них, такая же, как описанная выше для пазов 52, 54 и уплотнительной ленты 60. Консольный элемент 134 диска образован со сквозным отверстием 174, предназначенным для приема штифтового элемента 178. Сквозное отверстие 174 образовано с элементом для контактного взаимодействия, представляющим собой внутреннюю винтовую резьбу 107, «проходящую» в боковом направлении от меньшего размера, по существу показанного посредством размерной линии D1, до большего размера, по существу показанного посредством размерной линии D2. Внутренняя винтовая резьба 107 образует элемент для контактного взаимодействия, расположенный в боковом направлении снаружи по отношению к отверстию 174.

Штифтовой элемент 178 образован с взаимодействующим элементом, представляющим собой наружную винтовую резьбу 109, «проходящую» в боковом направлении снаружи от наружного размера штифтового элемента 174, определяемого меньшим диаметром, который по существу показан посредством размерной линии D1. Наружная винтовая резьба 109 проходит снаружи по отношению к большему диаметру, который по существу показан посредством размерной линии D2. Несмотря на то, что размеры внутренней винтовой резьбы 107 и наружной винтовой резьбы 109 по существу рассматриваются в привязке к одним и тем же размерным линиями D1 и D2, небольшой зазор образуется между внутренней и наружной резьбами 107, 109, как известно в области техники, связанной с образованием взаимодействующих внутренней и наружной резьб, для создания возможности вращения штифтового элемента 178 внутри отверстия 174.

Штифтовой элемент 178 также может быть образован с глухим отверстием 200, имеющим окружную стенку 202. Кроме того, паз 104 может быть образован на поверхности 201, образующей дно глухого отверстия 200, для контактного взаимодействия с инструментом (непоказанным) для облегчения вращения штифтового элемента 178.

На операции сборки конструкции для предотвращения вращения по фиг. 8 уплотнительную ленту 160 размещают в пазах 152, 154 так, чтобы она перекрывала кольцевой зазор 156 между торцевыми поверхностями 148, 150. Уплотнительную ленту 160 размещают так, чтобы вырез 198 был расположен с обеспечением его выравнивания относительно периферии отверстия 174.

Штифтовой элемент 178 вставляют через отверстие 174 посредством вращения штифтового элемента 178 для соединения внутренней и наружной резьбы 107, 109. Перемещение штифтового элемента 178 при ввинчивании его в отверстие 174 обеспечивает размещение внутреннего конца 192 штифтового элемента 178 рядом с внутренней обращенной в радиальном направлении поверхностью 168 паза, например, в контактном взаимодействии с внутренней обращенной в радиальном направлении поверхностью 168 паза.

Может быть отмечено, что могут быть предусмотрены одна или несколько лепестковых зон, расположенных в радиальном направлении снаружи от отверстия 174 аналогично лепестковым зонам 82, 84, проиллюстрированным на фиг. 3, 5 и 6, однако лепестковая (лепестковые) зона(-ы) могут проходить только частично вдоль протяженности отверстия 174 в радиальном направлении от обращенной в радиальном направлении наружу стороны 176 консольного элемента 134 диска. Окружная стенка 202 может быть деформирована в боковом направлении наружу в одну или несколько лепестковых зон, как описано выше для штифтового элемента 78, для предотвращения вывинчивания штифтового элемента 178 из отверстия 174, как только внутренний конец 192 штифтового элемента 178 будет размещен в выемке, образованной вырезом 198.

Несмотря на то, что были проиллюстрированы и описаны определенные варианты осуществления настоящего изобретения, специалистам в данной области техники будет очевидно, что различные другие изменения и модификации могут быть выполнены без отхода от сущности и объема изобретения. Следовательно, предусмотрено, что приложенная формула изобретения охватывает все подобные изменения и модификации, которые находятся в пределах объема изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУРБИНА, ВКЛЮЧАЮЩАЯ В СЕБЯ УСТРОЙСТВО, ПРЕДОТВРАЩАЮЩЕЕ ВРАЩЕНИЕ ХОМУТОВОГО УПЛОТНЕНИЯ | 2013 |

|

RU2628141C2 |

| РОТАЦИОННОЕ УСТРОЙСТВО ДЛЯ ТУРБОМАШИНЫ, ТУРБИНА ДЛЯ ТУРБОМАШИНЫ И ТУРБОМАШИНА | 2014 |

|

RU2676497C2 |

| ЗАПОРНО-РЕГУЛИРУЮЩИЙ ПРЯМОТОЧНЫЙ КРАН | 1998 |

|

RU2153114C2 |

| КОНВЕЙЕРНЫЙ УЗЕЛ И ШТИФТОВОЙ УЗЕЛ | 2010 |

|

RU2508240C1 |

| ОБЪЕМНЫЙ НАСОС РОТОРНОГО ТИПА (ВАРИАНТЫ) | 2005 |

|

RU2395005C2 |

| РОТОРНОЕ УСТРОЙСТВО ДЛЯ ТУРБОМАШИНЫ (ВАРИАНТЫ), ТУРБИНА ДЛЯ ТУРБОМАШИНЫ И ТУРБОМАШИНА | 2015 |

|

RU2695545C2 |

| СЕКЦИЯ РОТОРА ДЛЯ РОТОРА ТУРБОМАШИНЫ | 2010 |

|

RU2518749C2 |

| ФЛАНЦЕВЫЙ КОМПОНЕНТ ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2017 |

|

RU2742013C2 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ И РОТАЦИОННАЯ МАШИНА | 2012 |

|

RU2607195C2 |

| СЕКЦИЯ РОТОРА ДЛЯ РОТОРА ТУРБОМАШИНЫ, РАБОЧАЯ ЛОПАТКА ДЛЯ ТУРБОМАШИНЫ | 2010 |

|

RU2486348C2 |

Турбина содержит пару соседних вращающихся дисков, образующих кольцевой зазор между ними и имеющих соответствующие противоположные пазы для приема уплотнительной ленты, выровненные относительно кольцевого зазора, а также уплотнительную ленту, расположенную в противоположных пазах для уплотнения кольцевого зазора. В одном из дисков образовано сквозное отверстие, проходящее до указанного паза, предназначенного для приема уплотнительной ленты, и выполнен элемент для контактного взаимодействия, проходящий в боковом направлении по отношению к сквозному отверстию перпендикулярно к указанной продольной оси отверстия. Через сквозное отверстие проходит штифтовой элемент, расположенный внутри паза, предназначенного для приема уплотнительной ленты. Штифтовой элемент проходит через выемку в указанной уплотнительной ленте для противодействия перемещению уплотнительной ленты относительно по меньшей мере одного диска. Штифтовой элемент включает в себя проходящий в боковом направлении, взаимодействующий элемент, расположенный в контактном взаимодействии с элементом, предназначенным для контактного взаимодействия, для удерживания штифтового элемента в выемке уплотнительной ленты. Выемка в уплотнительной ленте включает вырез, образованный на крае уплотнительной ленты, а штифтовой элемент имеет конец, внутренний в радиальном направлении, расположенный в вырезе уплотнительной ленты. Изобретение позволяет исключить смещение уплотнительной ленты вдоль окружности в пазу диска турбины. 6 з.п. ф-лы, 8 ил.

1. Турбина, содержащая:

множество ступеней, при этом каждая ступень содержит вращающийся диск и лопатки, удерживаемые им, при этом по меньшей мере одна пара соседних вращающихся дисков образует кольцевой зазор между ними и имеет соответствующие противоположные пазы для приема уплотнительной ленты, выровненные относительно кольцевого зазора;

уплотнительную ленту, расположенную в противоположных пазах, предназначенных для приема уплотнительной ленты, для уплотнения кольцевого зазора;

сквозное отверстие, образованное по меньшей мере в одном из указанных дисков, при этом указанное сквозное отверстие определяет продольную ось отверстия и проходит до указанного паза, предназначенного для приема уплотнительной ленты, в указанном по меньшей мере одном диске;

по меньшей мере один элемент для контактного взаимодействия на указанном по меньшей мере одном диске, проходящий в боковом направлении по отношению к указанному сквозному отверстию перпендикулярно к указанной продольной оси отверстия;

штифтовой элемент, проходящий через указанное сквозное отверстие и расположенный внутри указанного паза, предназначенного для приема уплотнительной ленты, при этом указанный штифтовой элемент проходит через выемку в указанной уплотнительной ленте для противодействия перемещению указанной уплотнительной ленты относительно указанного по меньшей мере одного диска, при этом указанный штифтовой элемент включает в себя проходящий в боковом направлении, взаимодействующий элемент, расположенный в контактном взаимодействии с указанным по меньшей мере одним элементом, предназначенным для контактного взаимодействия, для удерживания указанного штифтового элемента в указанной выемке в указанной уплотнительной ленте,

причем указанная выемка в указанной уплотнительной ленте включает в себя вырез, образованный на крае указанной уплотнительной ленты, а указанный штифтовой элемент имеет конец, внутренний в радиальном направлении, расположенный в указанном вырезе в указанной уплотнительной ленте.

2. Турбина по п. 1, в которой указанный взаимодействующий элемент содержит два выступа, выступающих от противоположных в боковом направлении сторон указанного внутреннего конца указанного штифтового элемента, и указанный по меньшей мере один элемент, предназначенный для контактного взаимодействия, включает в себя поверхность в указанном пазу в указанном по меньшей мере одном диске, которая проходит в боковом направлении от указанного сквозного отверстия, перпендикулярно к указанной продольной оси отверстия, для контактного взаимодействия с указанными выступами.

3. Турбина по п. 2, в которой указанное отверстие включает в себя две противолежащие проходящие в боковом направлении лепестковые зоны для обеспечения возможности прохода указанных выступов через него.

4. Турбина по п. 3, в которой указанный штифтовой элемент имеет конец, наружный в радиальном направлении, противоположный по отношению к указанному внутреннему концу и имеющий части, деформированные в направлении наружу и проходящие в указанные лепестковые зоны для предотвращения поворота указанного штифтового элемента внутри указанного сквозного отверстия.

5. Турбина по п. 1, в которой указанный по меньшей мере один элемент, предназначенный для контактного взаимодействия, и указанный взаимодействующий элемент содержат резьбовые части как на указанном сквозном отверстии, так и на указанном штифтовом элементе соответственно.

6. Турбина по п. 1, в которой указанный штифтовой элемент имеет конец, наружный в радиальном направлении и противоположный по отношению к указанному внутреннему концу, и имеет глухое отверстие, проходящее в указанный конец, наружный в радиальном направлении.

7. Турбина по п. 6, в которой указанное сквозное отверстие включает в себя по меньшей мере одну проходящую в боковом направлении лепестковую зону, и окружная стенка, ограничивающая указанное глухое отверстие в указанном штифтовом элементе, образует по меньшей мере одну часть, деформированную в направлении наружу и проходящую в указанную по меньшей мере одну лепестковую зону для предотвращения поворота указанного штифтового элемента внутри указанного сквозного отверстия.

| US 7549845 B2, 23.06.2009 | |||

| US 7581931 B2, 01.09.2009 | |||

| US 5865600 A, 02.02.1999 | |||

| US 6431555 B1, 13.08.2002 | |||

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ СТЫКОВ С ПОМОЩЬЮ УПЛОТНЯЮЩИХ ПЛАСТИН | 2002 |

|

RU2296865C2 |

Авторы

Даты

2017-08-24—Публикация

2013-10-18—Подача