Изобретение относится к трубопроводному арматуростроению. Кран предназначен для перекрытия и регулирования расхода потоков жидких и газообразных сред, в том числе абразивных, агрессивных и взрывоопасных, в аппаратах, оборудовании и системах их транспортирования.

Актуальными проблемами в арматуростроении являются уменьшение массогабаритных характеристик изделий, повышение их надежности, упрощение конструкции и технологии изготовления, удобство сборки, монтажа и обслуживания.

Известна конструкция запорно-регулирующего прямоточного клапана, содержащего цилиндрический корпус с охватывающей его снаружи кольцевой ручкой приводного устройства и расположенный внутри сквозного канала корпуса уплотнительный блок.

Известная конструкция имеет ряд достоинств, особенно проявляющихся в клапанах малых номинальных проходов и заключающихся, в частности, в уменьшении габаритных размеров изделия, защите уплотнительного блока от внешних воздействий, технологичности изготовления, сборки, и др.

Однако наряду с достоинствами конструктивные особенности приведенного клапана сложно непосредственно перенести на краны больших проходных сечений с фланцевым присоединением к трубопроводу -DN 50 и более, поскольку соблюдение требований соответствующих стандартов на размеры фланцев приводит к повышенной материалоемкости корпуса, привода и конструкции в целом.

Известен выбранный в качестве прототипа проходной клапан, содержащий корпус с продольным сквозным каналом для текучей среды, между концами которого имеется кольцевой паз. Между концами указанного канала соосно с этим пазом находится кольцевая канавка. В корпусе крана расположены несколько регулирующих дисков, один из которых укреплен поворотно, а остальные - неподвижно. В кольцевом пазу расположено соединенное с поворотным регулирующим диском приводное приспособление. В поворотном регулирующем диске выполнены отверстия для прохода текучей среды, соответствующие отверстиям в неподвижно укрепленных дисках. Неподвижно укрепленный диск соприкасается своим торцом с торцом поворотного диска, образуя герметичное механическое уплотнение. Приводное приспособление содержит кольцевой элемент, расположенный в кольцевой канавке, и отходящий наружу рычаг, проходящий через кольцевой паз. Поворотный диск вмонтирован в кольцевой элемент. В кольцевой канавке вокруг противоположных поверхностей кольцевого элемента расположены два упругих опорных кольца, создающих продольное давление, поглощающих поперечные усилия относительно кольцевого элемента и образующих вентиляционные отверстия для продувки клапана. Через продольное отверстие поворотного диска проходит стержень, закрепленный в неподвижных дисках.

К недостаткам прототипа можно отнести следующее:

- повышенная чувствительность связанных между собой посредством центрального стержня регулирующих дисков затвора (особенно изготовленных из хрупкого материала, например керамики) к неизбежно возникающим при монтаже и эксплуатации продольным ударам по отходящему наружу рычагу приводного приспособления, в которое в свою очередь вмонтирован поворотный диск;

- нецелесообразность применения конструкции клапана для больших номинальных диаметров и давлений рабочей среды из-за существенного роста массогабаритных показателей, сложности обеспечения высокой герметичности механического уплотнения дисков по причине несогласованности их прогибов под воздействием давления среды, повышенного управляющего усилия на рычаге и недостаточной изгибной прочности дисков затвора;

- суженный температурный диапазон работы вследствие жесткого осевого замыкания регулирующих дисков непосредственно с корпусом, что из-за различия коэффициентов линейного расширения материалов корпуса и дисков может привести в одном случае к разгерметизации клапана по причине снижения контактных давлений между дисками, а в другом - к чрезмерному увеличению управляющего усилия из-за избыточного прижатия дисков друг к другу вплоть до их заклинивания и выходу клапана из строя;

- трудности технологической обработки, обусловленные сложностью конструкции корпуса и необходимостью достижения при этом необходимых точностных параметров деталей.

В основу изобретения поставлена задача разработки усовершенствованной конструкции запорно-регулирующего прямоточного крана, которая решается путем упрощения конструкции корпуса, оптимизации конструкции деталей уплотнительного блока и приводного устройства и позволяет обеспечить повышение надежности, технологичности конструкции крана, производительности и качества сборки; существенное снижение массогабаритных характеристик при сохранении возможности фланцевого присоединения крана к трубопроводу и ручного управления; повышение герметичности; снижение чувствительности затвора к неизбежным монтажным и эксплуатационным перегрузкам, ударам по ручке; расширение области применения крана за счет увеличения рабочих диапазонов давлений и температур; облегчение монтажа, снижение управляющего момента и повышение удобства эксплуатации.

Технический результат достигается тем, что в запорно- регулирующем прямоточном кране, содержащем корпус в виде тела вращения с продольным сквозным каналом для пропуска рабочей среды и соосным с ним внутренним кольцевым пазом, в котором расположен уплотнительный блок, состоящий по меньшей мере из двух взаимодействующих с корпусом упругих уплотнительных колец и собранных в пакет регулирующих расход дисков с отверстиями для пропуска рабочей среды, один из которых установлен с возможностью поворота, а остальные - неподвижно закреплены стопорным устройством, а также стяжное устройство и приводное устройство, содержащее расположенный в пазе и соединенный с поворотным диском кольцевой элемент с ручкой, проходящей наружу через радиальную прорезь в корпусе, корпус крана выполнен составным из двух соосных с продольной осью крана боковых дискообразных деталей с центральными проходными отверстиями для пропуска среды и установленной между ними кольцевой детали, которые при соединении их стяжным устройством образуют продольный канал и кольцевой паз, при этом наибольший диаметр корпуса Dm удовлетворяет соотношению

Dm≤(D-d1), (1)

где D - диаметр окружности, на которой расположены оси болтов фланцевого соединения,

d1 - диаметр болтов фланцевого соединения,

в дисках уплотнительного блока радиально-симметрично выполнены n0 (n0= 2,3,4...) одинаковых отверстий, одна или несколько радиальных прорезей в кольцевой детали корпуса обеспечивают поворот одной или нескольких (соответственно числу прорезей) ручек приводного устройства на угол α0 = 360°/(2n0), а регулирование расхода среды с помощью ручки обеспечивается при выполнении соотношений

α0 < α1 или n1 < 2 • n0 (2)

где α1 = 360°/n1 - центральный угол между соседними болтами фланцевого соединения,

n1 - количество болтов фланцевого соединения, расположенный со стороны подачи среды неподвижный и (или) поворотный диски пакета выполнены меньшей жесткости, например, имеют меньшую толщину или меньший модуль упругости материала, кольцевой элемент приводного устройства образует с поворотным диском подвижное в осевом направлении соединение, сопряжен своими наружными поверхностями c корпусом и образует c ним подшипник скольжения, а стопорное устройство, выполненное, например, штифтовым, смонтировано на боковых дискообразных деталях корпуса.

Кроме того, в уплотнительном блоке диск со стороны подачи среды выполнен в виде кольца, а подвижное соединение приводного устройства и поворотного диска выполнено шлицевым; на внешней радиальной поверхности корпуса выполнена юбка с выемками для ориентации крана относительно болтов фланцевого соединения, а в боковых дискообразных деталях корпуса отверстия для пропуска среды выполнены соответствующими по количеству и конфигурации отверстиям в неподвижных дисках.

Общие с прототипом существенные признаки указаны в ограничительной части формулы изобретения.

Существенными отличительными признаками заявляемого устройства, обеспечивающими достижение положительного эффекта, являются:

- корпус крана выполнен составным из двух соосных с продольной осью крана боковых дискообразных деталей с центральными проходными отверстиями для пропуска среды и установленной между ними кольцевой детали, которые при соединении их стяжным устройством образуют продольный канал и кольцевой паз;

- наибольший диаметр корпуса Dm удовлетворяет соотношению

Dm < (D-d1),

где D - диаметр окружности, на которой расположены оси болтов фланцевого соединения,

d1 - диаметр болтов фланцевого соединения;

- в дисках уплотнительного блока радиально-симметрично выполнены n0 (n0 - 2,3,4...) одинаковых отверстий;

- одна или несколько радиальных прорезей в кольцевой детали корпуса допускают поворот одной или нескольких (соответственно числу прорезей) ручек приводного устройства на угол α1 = 360°/(2n1);

- регулирование расхода среды с помощью ручки обеспечивается при выполнении соотношений

α0 < α1 или n1 < 2•n0

где α1 = 360°/n1 - центральный угол между соседними болтами фланцевого соединения,

n1 - количество болтов фланцевого соединения,

- расположенный со стороны подачи среды неподвижный и (или) поворотный диски пакета выполнены меньшей жесткости, например, имеют меньшую толщину или меньший модуль упругости материала;

- кольцевой элемент приводного устройства образует с поворотным диском подвижное в осевом направлении соединение;

- кольцевой элемент приводного устройства сопряжен своими наружными поверхностями с корпусом крана и образует с ним подшипник скольжения;

- стопорное устройство, выполненное, например, штифтовым, смонтировано на боковых дискообразных деталях корпуса;

Частными существенными отличительными признаками крана являются:

- в уплотнительном блоке диск со стороны подачи среды выполнен в виде кольца, а подвижное соединение выполнено шлицевым;

- на внешней радиальной поверхности корпуса выполнена юбка с выемками для ориентации крана относительно болтов фланцевого соединения;

- в боковых дискообразных деталях корпуса отверстия для пропуска среды выполнены соответствующими по количеству и конфигурации отверстиям в неподвижных дисках.

Улучшению технологичности и упрощению конструкции крана способствуют следующие конструктивные решения. Корпус крана выполнен составным из деталей простой конфигурации - двух одинаковых боковых дискообразных и средней кольцевой деталей, которые, будучи соединены стяжным устройством, образуют сложнопрофильный кольцевой паз и продольный канал. Это позволяет автоматизировать, значительно упростить и ускорить процесс механической обработки таких деталей, повысить его точность, и применить для получения заготовок малоотходные массовые технологии, например поковку. Подобные детали гораздо легче поддаются техническому контролю, повышают производительность и качество сборки кранов.

Из соотношения (1) следует, что кран целиком располагается внутри вписанного между фланцевыми болтами цилиндра. Это и предложенное конструктивное исполнение корпуса позволяет выполнить кран стяжным, отказавшись от ответных фланцев самого крана, что существенно уменьшает габариты и массу крана (в 8. . . 12 раз по сравнению с задвижками). Для обеспечения фланцевого присоединения крана к трубопроводу достаточно выполнить внешние торцевые поверхности боковых деталей корпуса в виде ответных уплотнительных поверхностей уже установленных на трубопроводе фланцев. Повышение надежности происходит за счет уменьшения числа деталей, определяющих работоспособность крана и фланцевого соединения.

Количество используемых во фланцевом соединении болтов зависит от давления среды, номинального диаметра трубопровода, конструкции фланцев, а полный угол поворота ручки приводного устройства ограничивается двумя соседними фланцевыми болтами. С другой стороны, в дисках затвора могут быть выполнены n0 (n0= 2,3,4...) одинаковых радиально-симметричных отверстий, при этом для осуществления цикла "открыто-закрыто" необходимо повернуть ручку крана на полный угол α0 = 360°/(2n0). Если условие (2) не выполняется, то осуществить управление краном с помощью ручки заведомо невозможно. Поворот ручки на угол α0 обеспечивается выполнением необходимых радиальных прорезей в кольцевой детали корпуса. Использование нескольких ручек, а также малые значения полного угла поворота облегчают управление краном при эксплуатации.

Выполнение обращенного к стороне подачи рабочей среды неподвижного и (или) поворотного дисков меньшей четкости, чем остальные диски, позволяет лучше согласовать прогибы дисков при их деформации под действием давления рабочей среды. В результате взаимное прилегание дисков улучшается, межконтактный зазор уменьшается и герметичность затвора повышается.

Снижение чувствительности затвора к неизбежным монтажным и эксплуатационным перегрузкам, ударам по ручке, а также температурным деформациям вследствие неравномерного нагрева и различия коэффициентов температурного расширения достигается следующими конструктивными мероприятиями. Неподвижные диски фиксируются от поворота стопорным устройством, которое смонтировано на боковых деталях корпуса и допускает осевое перемещение дисков. В то же время кольцевой элемент приводного устройства, образующий с поворотным диском шлицевое соединение, сопряжен своими наружными поверхностями с корпусом крана и образует с ним подшипник скольжения. При этом поворотный диск вместе с остальными дисками пакета имеет возможность осевого смещения и одновременно "плавает" в радиальном направлении между неподвижными дисками в пределах допусков. Таким образом, все нагрузки на ручку воспринимаются подшипником, затвор разгружается, а уплотнительные стыки не нарушаются.

Управляющий момент на ручке крана зависит в основном от коэффициента трения между дисками, давления среды и пропорционален числу стыков трения в затворе. Для кранов, предназначенных для работы при одностороннем действии избыточного давления, замена обращенного к стороне подачи избыточного давления среды крайнего неподвижного диска кольцом позволяет сохранить герметичность затвора и практически исключить один из стыков трения. Следствием этого является значительное снижение управляющего момента на ручке при действии давления среды и облегчение управления краном, с одной стороны, а также возможность использования крана при более высоком рабочем давлении - с другой.

Юбка с выемками под болты ориентирует кран относительно фланцевых болтов, облегчая его монтаж на объектах.

Выполнение в боковых деталях корпуса вместо одного центрального кругового нескольких отверстий для пропуска среды, которые соответствуют таким же отверстиям в неподвижных дисках, позволяет повысить жесткость боковых деталей корпуса и создать дополнительную опору для дисков затвора, нагружаемых и прогибаемых давлением среды. Это позволяет повысить прочность затвора и применять кран при существенно больших рабочих давлениях.

Таким образом, технический результат от использования изобретения выражается в упрощении конструкции корпуса, усовершенствовании конструкции деталей уплотнительного блока и приводного устройства. Конструкция крана и его элементов обеспечивает возможность серийного и массового изготовления изделий на стандартном оборудовании с применением известных материалов и технологий.

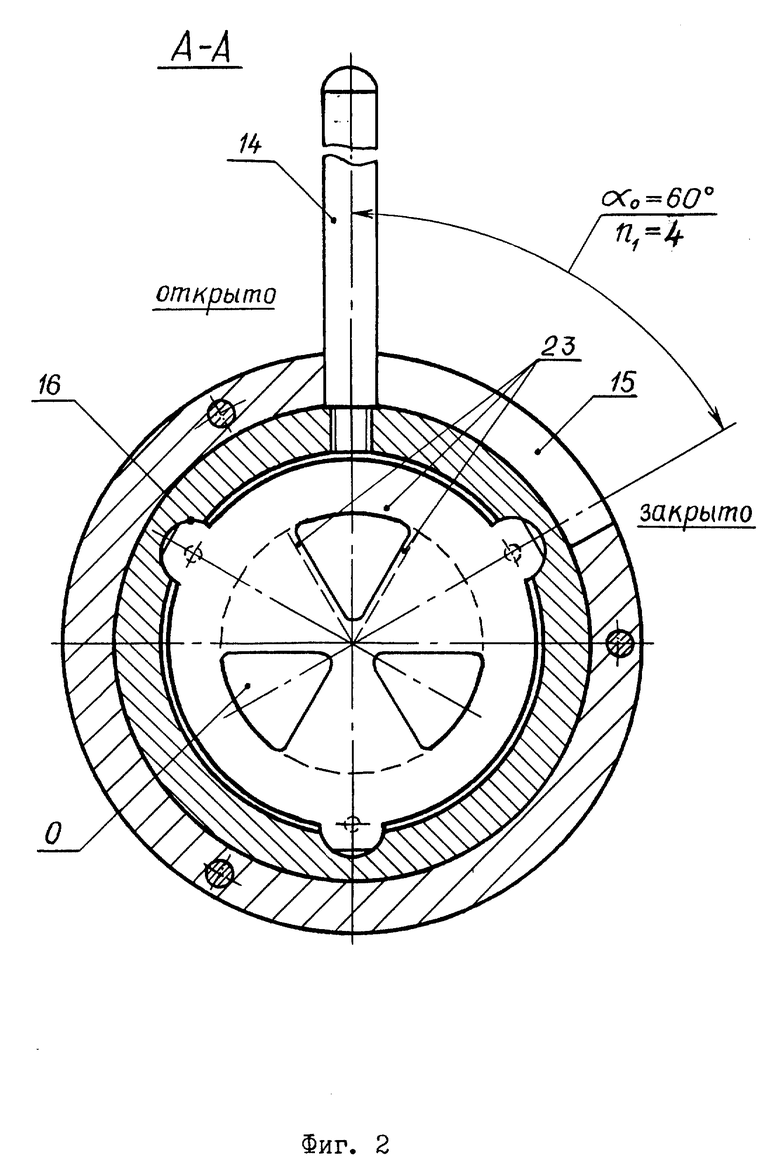

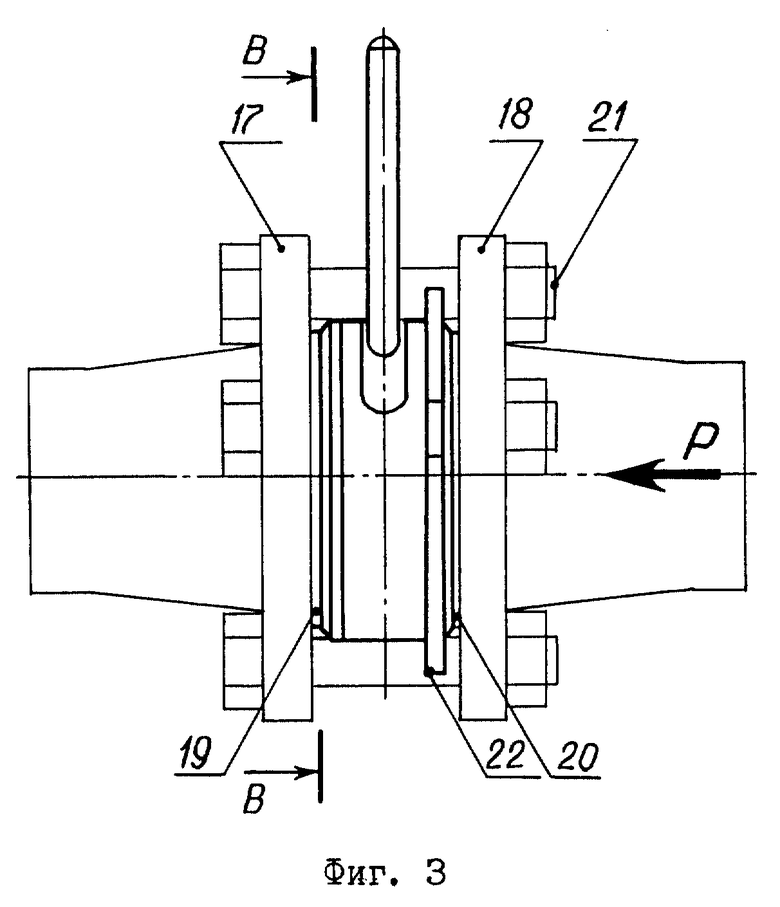

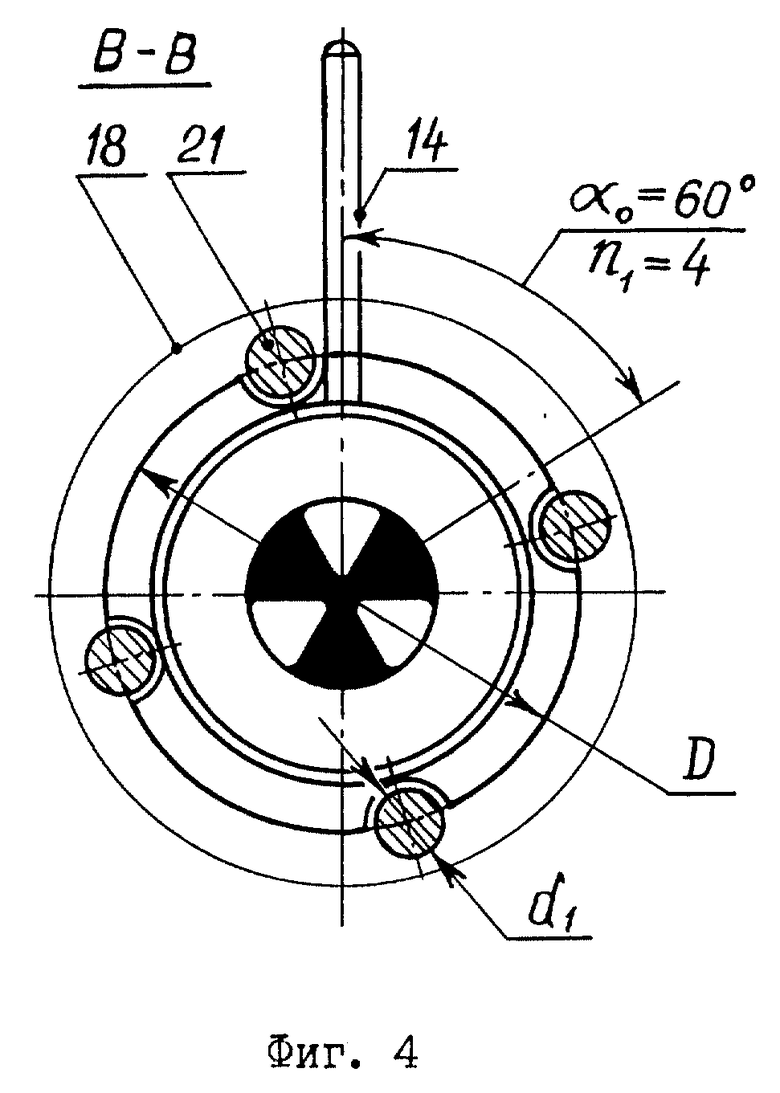

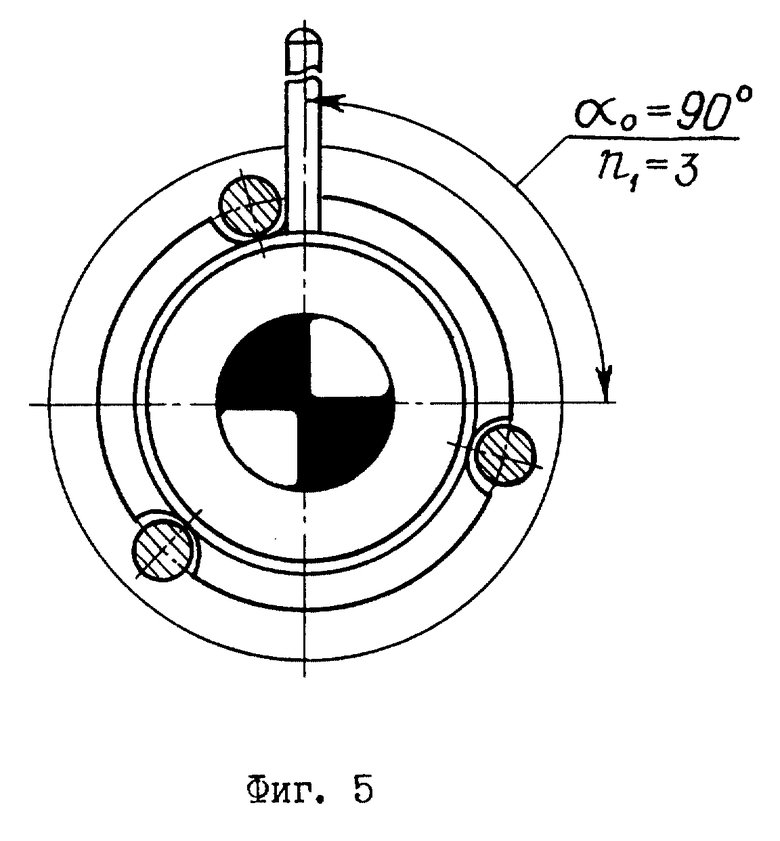

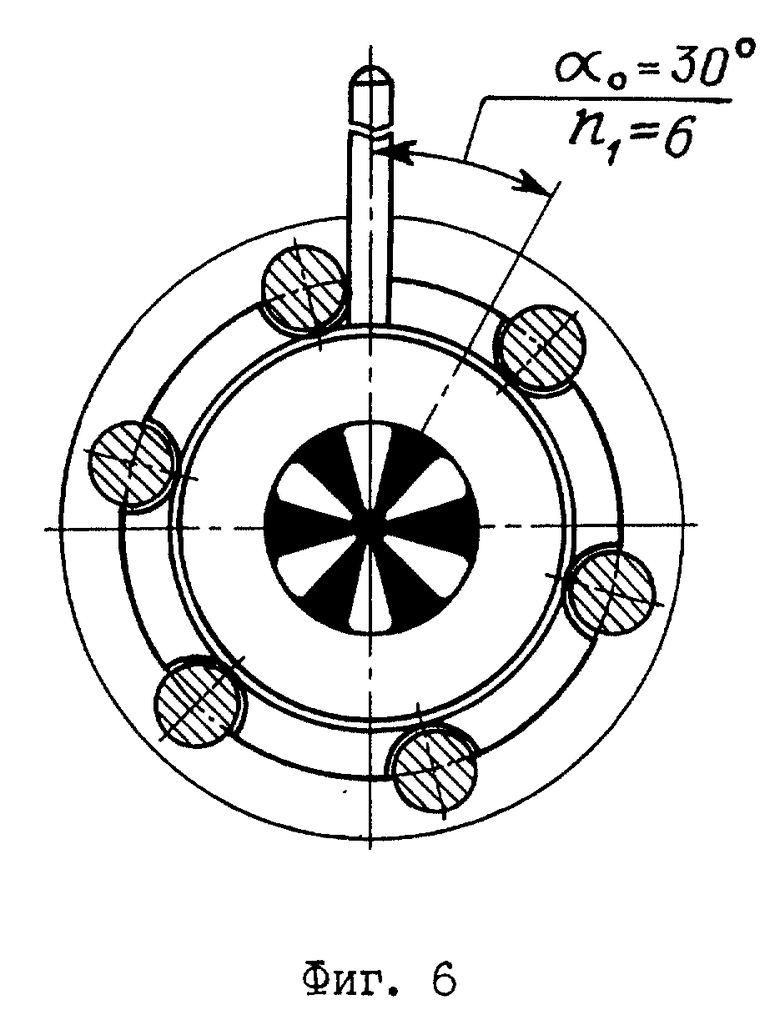

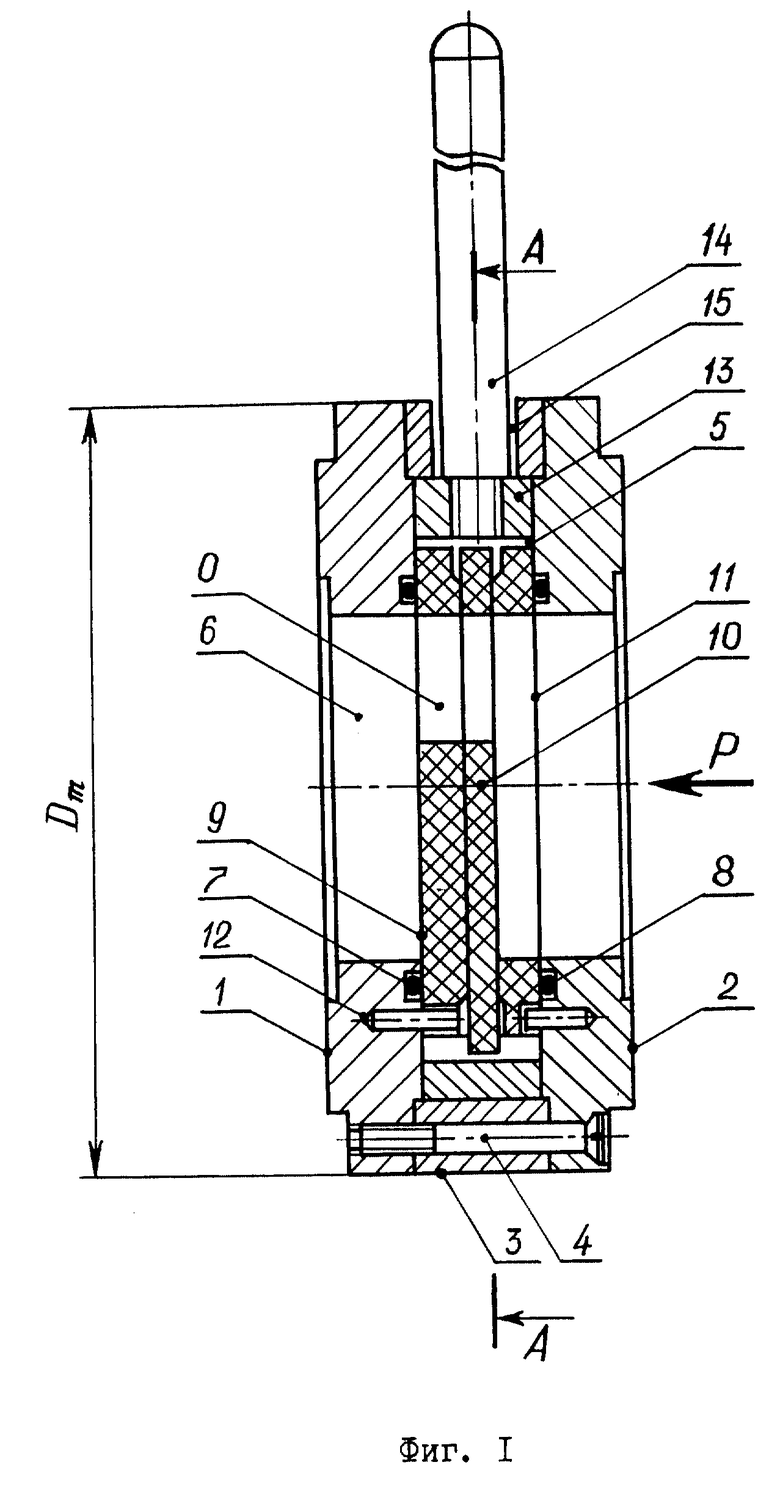

На фиг. 1 представлен общий вид конструкции крана в открытом состоянии; на фиг. 2 - сечение по А-А на фиг. 1; на фиг. 3 - схема монтажа крана с юбкой на трубопроводе; на фиг. 4 - сечение по В- В на фиг. 3 для варианта конструкции крана с тремя отверстиями (n0=3) для пропуска среды и четырьмя фланцевыми болтами (n1= 4); на фиг. 5- то же, для n0=2 и n1=3; на фиг. 6 - то же, для n0=6 и n1=6.

Корпус запорно-регулирующего прямоточного крана (фиг. 1) выполнен составным из соосных с продольной осью крана двух боковых дискообразных деталей 1,2 с центральными круговыми отверстиями для пропуска среды и одной средней кольцевой детали 3. Детали 1, 2, 3, будучи соединены стяжным устройством 4, образуют сложнопрофильный кольцевой паз 5 и продольный проходной канал 6 для пропуска среды. Внешние торцы корпуса (деталей 1, 2) выполнены в виде ответных уплотнительных поверхностей фланцев трубопровода.

В пазе 5 расположен уплотнительный блок, состоящий из двух взаимодействующих с корпусом упругих уплотнительных колец 7, 8 и собранных в пакет регулирующих расход среды дисков 9, 10 с радиально-симметричными отверстиями для пропуска рабочей среды и кольца 11. Диски 9, 10 и кольцо 11 образуют затвор крана. Средний диск 10 выполнен меньшей толщины, чем диск 9, и может вращаться вокруг продольной оси крана. Крайние диск 9 и кольцо 11 закреплены от поворота штифтами 12, которые установлены на боковых деталях корпуса 1, 2 и допускают осевое перемещение пакета (затвора крана).

Приводное устройство состоит из расположенного в пазе 5 кольцевого элемента 13 с ручкой 14, проходящей наружу через радиальную прорезь 15 в корпусе крана. Кольцевой элемент 13 соединен с поворотным диском 10 посредством шлицевого соединения 16 (фиг, 2), сопряжен своими наружными поверхностями с корпусом крана и составляет с ним подшипник скольжения.

Кран (фиг. 3) устанавливается между фланцами 17, 18 трубопровода и через прокладки 19, 20 стягивается болтами 21 до полной герметизации фланцевого соединения. Данный вариант конструкции снабжен юбкой 22 с выемками (см. фиг. 4) для ориентации крана относительно фланцевых болтов. При трех отверстиях в дисках (n0= 3) и четырех болтах (n1=4) ручка 14 поворачивается в пределах угла α0 = 60o (фиг 2, 4). На фиг. 5 приведен вариант конструкции с n0, n1=3 и α0 = 90o, а на фиг. 6-n0, n1 и α0 = 30o.

Работа крана

Кран может пребывать в одном из следующих состояний: полностью открытом, полностью закрытом и в каком-либо промежуточном, когда осуществляется регулирование потока рабочей среды.

Воздействие управляющего усилия на ручку 14 приводного устройства приводит к повороту диска 10 с отверстиями 0 (фиг. 2) относительно неподвижных дисков 9, 11. Фиксирование поворотного диска в одном из возможных положений приводит к определенному взаимному расположению соответствующих отверстий 0 в поворотном и неподвижных дисках и установке соответствующих такому положению значений площади проходного сечения затвора и суммарного расхода рабочей среды.

Обращенные друг к другу стыкующиеся торцевые поверхности регулирующих дисков 9, 10 и кольца 11 выполнены с достаточно малой шероховатостью и жесткими требованиями на неплоскостность. Это обеспечивает при их сжатии с определенным усилием герметичность зон стыков, не пропускающих рабочую среду даже при вращении поворотного диска 10. В любом из состояний крана достигается его герметичность по отношению к внешней среде: у наружных торцов пакета - за счет упругих уплотнительных колец 7, 8, а внутри самого пакета - за счет образования из герметичных стыков непрерывного уплотнительного пояска 23 (фиг. 2) по периметру торцевых поверхностей дисков. Поясок выполняет роль сальникового узла, который в кране отсутствует. Сплошные зоны во всех дисках по размерам несколько больше отверстий для пропуска среды. Поэтому в закрытом состоянии крана, когда отверстия совмещаются со сплошными зонами, по периметру каждого из отверстий также образуется непрерывный уплотнительный поясок 23, чем обеспечивается герметичность крана по отношению к трубопроводу. Наименьшая ширина пояска 23 выбирается достаточной для надежной герметизации с учетом материала дисков, качества обработки поверхностей, усилия их прижатия друг к другу, точности изготовления и сборки крана.

В полностью открытом состоянии крана (фиг. 1, 2) отверстия 0 в дисках полностью совмещаются между собой: пропуск среды максимален. При этом ручка 14 находится в крайнем положении "Открыто", упираясь в конец радиальной прорези 15. Клапан герметичен по отношению к внешней среде.

При повороте на 60 o (фиг. 2) в другое крайнее положение "Закрыто" ручка 14 упирается в противоположный конец прорези 15 и кран переходит в полностью закрытое состояние. При этом отверстия в дисках попадают на несколько большие по размерам сплошные зоны соседнего диска. Таким образом, кран становится герметичным как по отношению к внешней среде, так и к трубопроводу.

В промежуточных положениях ручки 14 отверстия для пропуска среды в дисках не полностью совмещены. Площадь проходного сечения крана меньше, чем в полностью открытом состоянии, и уменьшается по мере поворота ручки к положению "Закрыто". Тем самым осуществляется регулирование перпендикулярно направленного к дискам потока рабочей среды. В любом промежуточном состоянии сохраняется герметичность крана по отношению к внешней среде.

| название | год | авторы | номер документа |

|---|---|---|---|

| Запорно-регулирующий прямоточный кран | 2003 |

|

RU2223433C1 |

| ЗАПОРНО-РЕГУЛИРУЮЩИЙ ПРЯМОТОЧНЫЙ КЛАПАН | 2007 |

|

RU2329424C1 |

| ЗАПОРНЫЙ КЛАПАН ДЛЯ АБРАЗИВНЫХ СРЕД | 2003 |

|

RU2241884C1 |

| ЗАПОРНЫЙ КРАН С КЕРАМИЧЕСКИМИ ШАЙБАМИ | 1997 |

|

RU2149302C1 |

| Установка для устьевого и скважинного тампонирования | 2024 |

|

RU2831686C1 |

| УСТРОЙСТВО ЗАТВОРНОЕ ДЛЯ ИСПЫТАТЕЛЬНОЙ КАМЕРЫ ВЫСОКОГО ДАВЛЕНИЯ | 2015 |

|

RU2596680C1 |

| ШАРОВОЙ КРАН ДВУХСТОРОННЕГО ДЕЙСТВИЯ ДЛЯ ВЫСОКИХ ДАВЛЕНИЙ | 2003 |

|

RU2243438C2 |

| Универсальная гидравлическая зажимная установка - стенд для позиционирования и герметизации фланцевой трубопроводной арматуры с настраиваемой системой зажима | 2022 |

|

RU2818609C2 |

| ПНЕВМАТИЧЕСКИЙ РУЧНОЙ УДАРНЫЙ ИНСТРУМЕНТ ДЛЯ ГРАВЕРНЫХ РАБОТ | 2016 |

|

RU2632307C1 |

| ЗАТВОР КОНЦЕВОЙ БАЙОНЕТНЫЙ | 2009 |

|

RU2418218C1 |

Изобретение предназначено для перекрытия и регулирования расхода потоков жидких и газообразных сред, в том числе абразивных, агрессивных и взрывоопасных, в трубопроводной арматуре. Прямоточный кран содержит корпус в виде тела вращения с продольным сквозным каналом для пропуска рабочей среды и соосным с ним внутренним кольцевым пазом. В пазу расположен уплотнительный блок. Уплотнительный блок состоит по меньшей мере из двух взаимодействующих с корпусом упругих уплотнительных колец и собранных в пакет регулирующих расход дисков с отверстиями для пропуска рабочей среды. Один из дисков установлен с возможностью поворота, а остальные неподвижно закреплены стопорным устройством. Приводное устройство содержит расположенный в пазу и соединенный с поворотным диском кольцевой элемент с ручкой. Ручка проходит наружу через радиальную прорезь в корпусе. Корпус крана выполнен составным из двух соосных с продольной осью крана боковых дискообразных деталей с центральными проходными отверстиями для пропуска среды и установленной между ними кольцевой детали. Упомянутые при соединении их стяжным устройством образуют продольный канал и кольцевой паз. Наибольший диаметр корпуса Dm удовлетворяет соотношению Dm≤(D-d1), где Dm - диаметр окружности, на которой расположены оси болтов фланцевого соединения, диаметр болтов фланцевого соединения. В дисках уплотнительного блока радиально-симметрично выполнены n0 (n0 = 2,3,4. ..) одинаковых отверстий. В кольцевой детали корпуса выполнена одна или несколько радиальных прорезей. Последние обеспечивают поворот одной или нескольких (соответственно числу прорезей) ручек приводного устройства на угол α0 = 360°/(2n0). Регулирование расхода среды с помощью ручки обеспечивается при выполнении соотношений α0 < α1 или n1 < 2 • n1, где α1 = 360°/n1 - центральный угол между соседними болтами фланцевого соединения, n1 - количество болтов фланцевого соединения. Расположенные со стороны подачи среды неподвижный и/(или) поворотный диски пакета выполнены меньшей жесткости, например, имеют меньшую толщину или меньший модуль упругости материала, чем остальные диски. Кольцевой элемент приводного устройства образует с поворотным диском подвижное в осевом направлении соединение, сопряжен своими наружными поверхностями с корпусом и образует с ним подшипник скольжения, а стопорное устройство, выполненное, например, штифтовым, смонтировано на боковых дискообразных деталях корпуса. Такое выполнение обеспечивает повышение надежности работы крана, а также простоту и производительность сборочных и монтажных его операций. 2 з.п.ф-лы, 6 ил.

Dm ≤ (D - d1),

где D - диаметр окружности, на которой расположены оси болтов фланцевого соединения;

d1 - диаметр болтов фланцевого соединения,

в дисках уплотнительного блока радиально-симметрично выполнены n0 (n0 = 2,3,4. . . ) одинаковых отверстий, одна или несколько радиальных прорезей в кольцевой детали корпуса обеспечивают поворот одной или нескольких (соответственно числу прорезей) ручек приводного устройства на угол α0= 360°/(2n0), а регулирование расхода среды с помощью ручки обеспечивается при выполнении соотношений

α0< α1 или n1 < 2n0,

где α1= 360°/n1 - центральный угол между соседними болтами фланцевого соединения;

n1 - количество болтов фланцевого соединения,

расположенные со стороны подачи среды неподвижный и/или поворотный диски пакета выполнены меньшей жесткости, например, имеют меньшую толщину или меньший модуль упругости материала, чем остальные диски, кольцевой элемент приводного устройства образует с поворотным диском подвижное в осевом направлении соединение, сопряжен своими наружными поверхностями с корпусом и образует с ним подшипник скольжения, а стопорное устройство, выполненное, например, штифтовым, смонтировано на боковых дискообразных деталях корпуса.

| US 4554948 A, 26.11.1985 | |||

| ЗАДВИЖКА ПРЯМОТОЧНАЯ МНОГОПРОХОДНАЯ | 1992 |

|

RU2007646C1 |

| RU 2073152 C1, 10.02.1997 | |||

| DE 4335142 A1, 20.04.1995 | |||

| УСТРОЙСТВО ДЛЯ АКТИВНОГО КОНТРОЛЯ РАЗМЕРОВ ПРИ ХОНИНГОВАНИИ | 1972 |

|

SU453287A1 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

Авторы

Даты

2000-07-20—Публикация

1998-07-08—Подача