Область техники

Изобретение относится к области электроэнергетики, а именно к управлению системой охлаждения мощного маслонаполненного оборудования электрических станций и подстанций, и может быть применено для управления охлаждением маслонаполненного силового трансформатора.

Уровень техники

Мощные маслонаполненные трансформаторы оснащаются системами принудительного охлаждения, включающими несколько воздушных охладителей (вентиляторов) и один или несколько масляных охладителей (маслонасосов). Как правило, чем больше нагрузка трансформатора, тем больше затраты мощности на охлаждение. Температура обмоток трансформатора, их сопротивление и потери мощности в обмотках снижаются при более интенсивном (и, соответственно, энергозатратном) охлаждении. В результате для каждого конкретного режима нагрузки трансформатора существует оптимальный режим охлаждения, при котором суммарные затраты мощности на охлаждение трансформатора и на потери в его обмотках будут близки к минимальным.

Известно техническое решение, направленное на уменьшение указанных суммарных затрат мощности за счет надлежащего выбора числа включенных охладителей, согласно которому устройство управления охлаждением мощного трансформатора периодически рассчитывает тепловое состояние трансформатора и соответствующие ему суммарные затраты мощности при трех значениях числа включенных охладителей - текущем, на единицу большем и на единицу меньшем и выбирает для следующего интервала времени то из этих трех значений числа включенных охладителей, при котором температура масла и обмотки не превышает заданных предельных значений, а суммарные затраты мощности меньше [RU 2377682].

При таком управлении по меньшей мере часть охладителей (вентиляторов и маслонасосов) работают в прерывистом режиме (режиме периодического включения и отключения электродвигателей), который характеризуется неполным использованием теплообменной поверхности трансформатора и высоким энергопотреблением.

От этого недостатка свободно выбранное в качестве прототипа устройство управления системой охлаждения мощного трансформатора [RU 2432591]. Прототип содержит блок цифровой обработки, снабженный входным и выходным интерфейсами. К входному интерфейсу подключены датчики текущего электрического состояния трансформатора. Выходной интерфейс формирует сигналы управления регулируемыми приводами масляных и воздушных охладителей. По показаниям указанных датчиков блок цифровой обработки определяет термогидравлическое состояние трансформатора, обеспечивающее допустимую, согласно выбранной уставке, температуру наиболее нагретой точки силового трансформатора (далее для такого состояния используется термин «допустимое термогидравлическое состояния трансформатора»), а также производительности масляных и воздушных охладителей, необходимые для поддержания этого состояния.

Производительность охладителей прототип регулирует, изменяя скорость вращения их приводных электродвигателей, что более экономично, чем изменение числа одновременно работающих охладителей.

Однако, несмотря на использование в прототипе регулируемых электроприводов, суммарные затраты электроэнергии на охлаждение силового трансформатора и потери в нем выше минимума, который может быть достигнут при оптимальной комбинации производительностей масляных и воздушных охладителей.

Сущность изобретения

Как показали проведенные авторами исследования, в ряде практических случаев допустимая температура наиболее нагретой точки силового трансформатора при его текущем электрическом состоянии может быть обеспечена не при одном, а при некотором множестве допустимых термогидравлических режимов трансформатора, причем при наличии двух типов охладителей (насосов, прокачивающих масло через бак трансформатора, и вентиляторов, охлаждающих прокачиваемое масло воздухом) одному элементу такого множества режимов соответствует, как правило, несколько допустимых вариантов загрузки масляных и воздушных охладителей (т.е. комбинаций их производительностей), характеризующихся неравными суммарными затратами электроэнергии на охлаждение силового трансформатора и на потери в нем.

Прототип не обладает способностью выбирать наиболее экономичный вариант загрузки охладителей из нескольких возможных комбинаций производительностей (скоростей вращения) охладителей, способных поддерживать данный допустимый термогидравлический режим.

Технический результат изобретения по отношению к прототипу, использующему регулируемый электропривод для масляных и воздушных охладителей - дальнейшее уменьшение суммарных затрат электроэнергии на охлаждение силового трансформатора и на потери в нем.

Предметом изобретения является устройство управления системой охлаждения маслонаполненного силового трансформатора, содержащее блок цифровой обработки, снабженный входным интерфейсом для подключения датчиков текущего электрического состояния трансформатора и выходным интерфейсом для формирования сигналов управления регулируемыми приводами масляных и воздушных охладителей, и выполненный с возможностью определения по показаниям указанных датчиков допустимого термогидравлического состояния силового трансформатора и производительностей масляных и воздушных охладителей, необходимых для поддержания указанного допустимого состояния, отличающееся тем, что блок цифровой обработки выполнен с возможностью определения множества комбинаций указанных производительностей, формирования сигналов управления, соответствующих комбинации производительностей, минимизирующей суммарные затраты электроэнергии на охлаждение силового трансформатора и потери в нем, вывода из работы одного из охладителей, если в соответствии со сформированным сигналом управления его производительность ниже заданного порога, и повторного определения минимизирующей комбинации производительностей для охладителей, оставшихся в работе.

Это позволяет получить указанный технический результат.

Кроме того, заявленное изобретение позволяет упростить устройство и повысить его надежность за счет возможности управлять охлаждением трансформатора без применения датчика температуры или вязкости масла, который является необходимым при осуществлении прототипа.

Развития изобретения, относящиеся к частным случаям его осуществления, состоят в том, что блок цифровой обработки снабжен:

- интерфейсом для ввода уставки по температуре наиболее нагретой точки обмотки охлаждаемого силового трансформатора;

- интерфейсом для подключения датчиков влаго- и газосодержания масла и выполнен с возможностью учета их показаний при определении допустимого термогидравлического состояния силового трансформатора;

- интерфейсом для подключения датчика температуры окружающего воздуха и выполнен с возможностью учета его показаний при определении производительностей воздушных охладителей;

- интерфейсом для подключения датчиков давления и влажности окружающего воздуха и выполнен с возможностью учета их показаний при определении производительностей воздушных охладителей;

- интерфейсом для подключения датчика температуры верхних слоев масла и выполнен с возможностью определения указанной температуры как одного из параметров допустимого термогидравлического состояния трансформатора и выдачи оператору сигнала о ее несоответствии показаниям указанного датчика;

- интерфейсом для подключения датчика температуры верхних слоев масла и выполнен с возможностью определения указанной температуры как одного из параметров допустимого термогидравлического состояния трансформатора, вычисления отклонения этой температуры от показаний указанного датчика и регулирования производительности охладителей, направленного на уменьшение указанного отклонения.

Еще одно развитие изобретения состоит в том, что входной интерфейс для подключения датчиков электрического состояния трансформатора выполнен с возможностью подключения индикатора положения регулятора напряжения под нагрузкой, которым снабжен силовой трансформатор, а блок цифровой обработки выполнен с возможностью учета показаний указанного индикатора при определении допустимого термогидравлического состояния силового трансформатора.

Осуществление изобретения с учетом его развитей

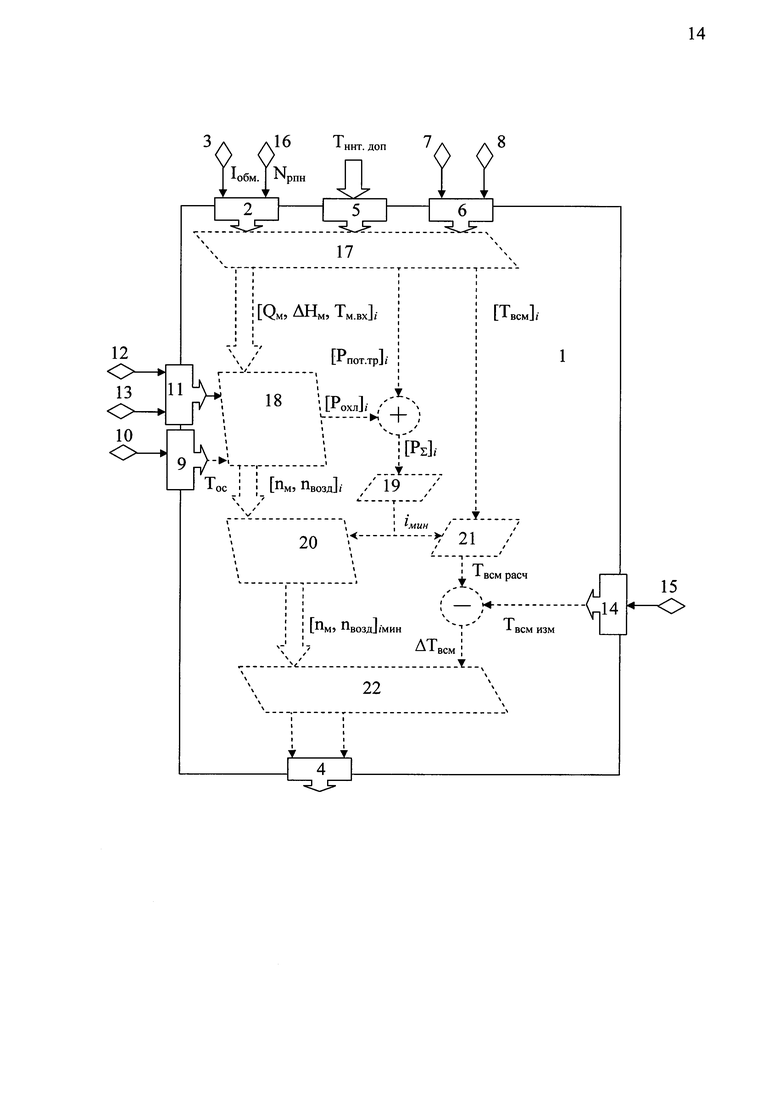

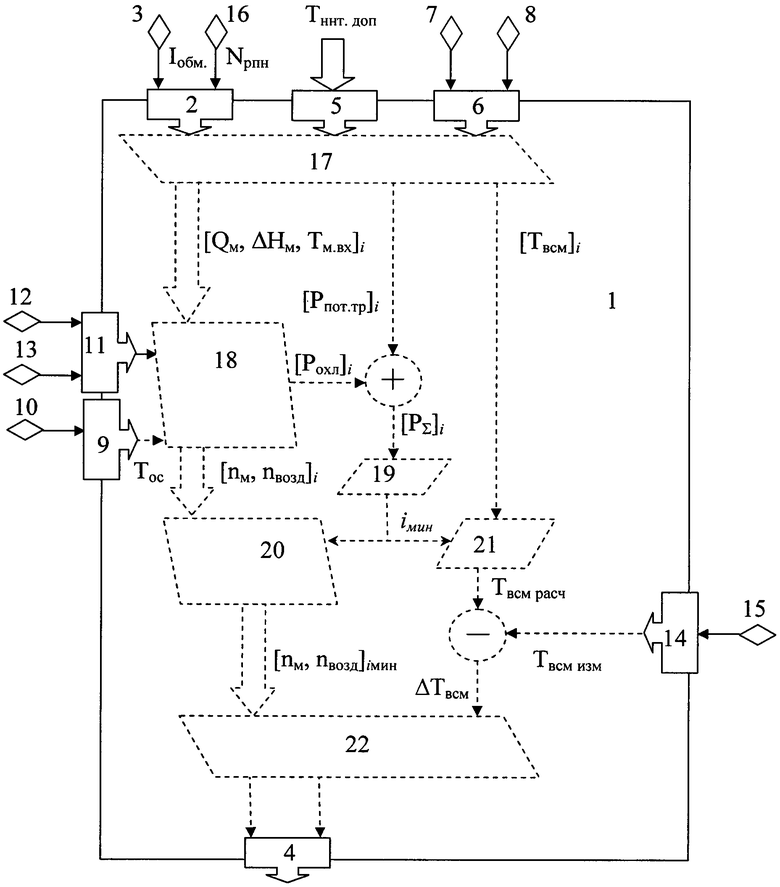

На чертеже представлено заявляемое устройство управления.

Оно содержит блок 1 цифровой обработки, снабженный входным интерфейсом 2 для подключения датчиков электрического состояния трансформатора, например одного или нескольких датчиков 3 тока нагрузки, и выходным интерфейсом 4 для выдачи сигналов управления регулируемыми приводами масляных и воздушных охладителей указанного трансформатора.

В частных случаях блок 1 может быть снабжен дополнительно:

- интерфейсом 5 для ввода уставки Тннт доп по температуре Тннт наиболее нагретой точки обмотки охлаждаемого силового трансформатора;

- интерфейсом 6 для подключения датчиков 7 и 8 влаго- и газосодержания масла соответственно;

- интерфейсом 9 для подключения датчика 10 температуры Тос окружающей среды;

- интерфейсом 11 для подключения датчиков 12 и 13 давления и влажности окружающего воздуха соответственно;

- интерфейсом 14 для подключения датчика 15 температуры Твсм верхних слоев масла и выполнен с возможностью определения указанной температуры как одного из параметров допустимого термогидравлического состояния трансформатора и выдачи оператору сигнала о ее несоответствии показаниям датчика 15;

- интерфейсом 14 для подключения датчика 15 температуры Твсм верхних слоев масла и выполнен с возможностью определения указанной температуры как одного из параметров допустимого термогидравлического состояния трансформатора, вычисления отклонения этой температуры от показаний датчика 15 и регулирования производительности охладителей, направленного на уменьшение указанного отклонения.

Кроме того, входной интерфейс 2 блока 1 может быть выполнен с возможностью подключения индикатора 16 положения регулятора напряжения под нагрузкой, которым снабжен охлаждаемый силовой трансформатор.

Все интерфейсы блока 1, предназначенные для подключения аналоговых датчиков, снабжены аналого-цифровыми преобразователями, либо для этой цели в блоке 1 может быть использован один многоканальный преобразователь.

Блок 1 выполнен на основе цифрового контроллера, запрограммированного для осуществления функциональных возможностей, которые подробно раскрыты ниже.

Перед началом работы в память контроллера загружается рабочая программа, соответствующая данному конкретному конструктиву охлаждаемого трансформатора и данному конкретному конструктиву его системы охлаждения. Рабочая программа может быть получена, например, на основе методики математического моделирования, описанной в статье «Методические подходы к cfd-моделированию тепловых режимов силовых масляных трансформаторов», опубликованной в журнале «Промышленная теплотехника», 2008 г., т. 30, №6, стр. 57-66.

Уставка Тннт доп может быть учтена в загружаемой рабочей программе или вводиться через интерфейс 5. При наличии датчиков 7 и 8 влаго- и газосодержания масла, подключенных к интерфейсу 6, уставка Тннт доп по температуре Тннт может автоматически определяться блоком 1 с учетом показаний этих датчиков.

Устройство работает следующим образом.

Для каждого конкретного текущего электрического состояния, фиксируемого датчиками 3 и индикатором 16, подключенными к интерфейсу 2, блок 1 определяет (т.е. рассчитывает и/или извлекает из хранимого в его памяти массива данных, полученного в результате предварительного расчета) множество наборов параметров, каждый из которых характеризует одно из допустимых термогидравлических состояний силового трансформатора (т.е. состояний, обеспечивающих температуру Тннт, не превышающую уставку Тннт доп, учтенную в загружаемой рабочей программе, введенную через интерфейс 5 или рассчитанную с учетом показаний датчиков 7 и 8) в сочетании с возможными комбинациями производительностей воздушных и масляных охладителей, обеспечивающими поддержание этого допустимого состояния.

Кроме того, для каждого из указанных наборов параметров, характеризующих возможное состояние охлаждаемого трансформатора, блок 1 определяет мощность активных потерь в трансформаторе (с учетом температурной зависимости сопротивлений его обмоток) и электрическую мощность, затрачиваемую на охлаждение трансформатора при каждой возможной комбинации производительностей воздушных и масляных охладителей.

Затем блок 1 подсчитывает суммы указанных мощностей (характеризующие суммарные затраты электроэнергии), находит комбинацию производительностей воздушных и масляных охладителей, соответствующую минимальной сумме, и формирует через выходной интерфейс 3 соответствующие сигналы управления.

Алгоритм обработки данных в блоке 1, позволяющий осуществить описанные функциональные возможности заявленного изобретения, иллюстрируется связанными между собой элементами цифровой обработки, представленными на чертеже пунктирными линиями.

Элемент 17 обозначает первую цифровую модель - модель трансформатора, имеющего данный конструктив. Первая модель позволяет определить множество i-х наборов параметров (включая температуру Тннт), характеризующих термогидравлические состояния трансформатора, допустимые для его текущего электрического состояния, определяемого по показаниям датчиков 3 и 16. Допустимость каждого i-го термогидравлического состояния проверяется сравнением значения Тннт из i-го набора параметров с выбранной или рассчитанной по показаниям датчиков 7 и 8 уставкой Тннт доп, которая не должна быть превышена. В случае конечного числа задаваемых уставок Тннт доп по температуре Тннт отбор допустимых термо-гидравлических состояний может быть выполнен предварительно и учтен в загруженной программе. Такой вариант обработки (с предварительно выполненным отбором состояний, допустимых по температуре Тннт) отражен на чертеже.

К параметрам, определяемым первой цифровой моделью, обозначенной как элемент 17, и характеризующим i-е термогидравлическое состояние трансформатора, относятся расход Qм масла, разность ΔНм давлений масла на входе и выходе в бак трансформатора, температура Тм.вх масла на входе в бак трансформатора, а также температура Твсм.расч верхних слоев масла.

Кроме того, для каждого i-го термогидравлического состояния элемент 17 определяет величину потерь в обмотках трансформатора [Pпот.тр]i.

Параметры [Qм, ΔНм, Тм.вх]i, полученные в результате работы элемента 17, далее обрабатываются с помощью второй цифровой модели, обозначенной как элемент 18, которая отражает работу системы охлаждения, имеющей данный конструктив.

Для каждого i-го набора параметров, полученного на модели трансформатора (элемент 17), вторая цифровая модель (элемент 18), определяет i-ю пару значений скоростей вращения масляных и воздушных охладителей и соответствующую этим скоростям мощность охладителей [Рохл]i. При этом вторая цифровая модель (элемент 18) может учитывать показания Тос датчика 10, поступающие через интерфейс 9, и показания датчиков 12 и 13, поступающие через интерфейс 11, или использовать прогнозные, например усредненные значения соответствующих параметров.

Далее вычисляются суммарные мощности [P∑]i=[Рпот.тр]i+[Рохл]i. Последовательно сравнивая между собой [P∑]i, элемент 19 находит номер iмин для минимальной суммарной мощности P∑мин и передает его на элемент 20. Элемент 20 фиксирует соответствующую iмин пару скоростей вращения охладителей [nм, nвозд]iмин. По этим значениям скоростей могут быть сформированы и выданы через интерфейс 4 соответствующие управляющие сигналы для регулируемых электроприводов охладителей.

В тех случаях, когда применяется дополнительное регулирование охлаждения с использованием обратной связи по температуре Твсм изм, измеряемой датчиком 15, подключенным к интерфейсу 14, значение iмин поступает также на элемент 21. Элемент 21 фиксирует то значение температуры верхних слоев масла из ряда значений [Твсм]i, выдаваемых элементом 17, которое соответствует iмин. На чертеже температура, фиксируемая элементом 21, обозначена Твсм расч.

Разность ΔTвсм=Tвсм расч-Tвсм изм может быть использована элементом обработки 22 для дополнительного регулирования производительностей охладителей, которое может выполняться, например, с использованием пропорционального, интегрального и дифференциального звеньев (ПИД-регулирование).

Сформированные элементом 22 в результате вышеописанной цифровой обработки значения сигналов управления скоростями вращения охладителей сравниваются в блоке 1 с заданными порогами. В тех случаях, когда одна или обе скорости вращения оказываются ниже порога, один из охладителей (маслонасос или вентилятор) выводится из работы, а блок 1 повторно определяет комбинацию производительностей (скоростей вращения) для охладителей, оставшихся в работе.

Как видно из изложенного, заявляемое устройство, может быть осуществлено с достижением указанного технического результата на основе программируемого блока цифровой обработки, снабженного необходимыми интерфейсами.

Сравнительные расчеты показали, что использование изобретения вместо прототипа для управления охлаждением одного трансформатора АОДЦТН 417000/750/500/10 с помощью системы охлаждения ДЦ 180 (обозначения по ГОСТ 11677-85 «Трансформаторы силовые. Общие технические условия») позволит снизить суммарные затраты электроэнергии на охлаждение силового трансформатора и потери в нем на 10-12%, что даст годовую экономию электроэнергии в размере 25,0-30,0 тыс. кВт×час.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ СИСТЕМОЙ ОХЛАЖДЕНИЯ МАСЛОНАПОЛНЕННОГО СИЛОВОГО ТРАНСФОРМАТОРА | 2016 |

|

RU2647359C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ ЭЛЕМЕНТОВ БЕСПИЛОТНОГО ВЕРТОЛЕТА С СООСНЫМИ ВИНТАМИ | 2016 |

|

RU2628873C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ДОПУСТИМЫХ ВЕЛИЧИНЫ И ДЛИТЕЛЬНОСТИ ПЕРЕГРУЗКИ СИЛОВОГО МАСЛОНАПОЛНЕННОГО ТРАНСФОРМАТОРНОГО ОБОРУДОВАНИЯ | 2010 |

|

RU2453859C2 |

| СИСТЕМА МОНИТОРИНГА, ДИАГНОСТИРОВАНИЯ И УПРАВЛЕНИЯ ТЕХНИЧЕСКИМ СОСТОЯНИЕМ СИЛОВЫХ ТРАНСФОРМАТОРОВ | 2022 |

|

RU2791597C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДОПУСТИМЫХ ВЕЛИЧИНЫ И ДЛИТЕЛЬНОСТИ ПЕРЕГРУЗКИ СИЛОВОГО МАСЛОНАПОЛНЕННОГО ТРАНСФОРМАТОРНОГО ОБОРУДОВАНИЯ | 2012 |

|

RU2515121C1 |

| Устройство автоматического управления дутьевыми охладителями силовых трансформаторов | 1988 |

|

SU1621088A1 |

| Способ индикационной диагностики силовых трансформаторов | 1988 |

|

SU1621090A1 |

| СИСТЕМА ВОЗДУШНОГО ОХЛАЖДЕНИЯ МАСЛА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ НАЗЕМНОГО ПРИМЕНЕНИЯ | 2006 |

|

RU2315880C2 |

| СПОСОБ ДОВОДКИ ОПЫТНОГО ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2013 |

|

RU2544412C1 |

| СПОСОБ ДОВОДКИ ОПЫТНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2544634C1 |

Изобретение относится к области электроэнергетики и может быть применено для управления охлаждением маслонаполненного силового трансформатора. Устройство содержит блок (1) цифровой обработки, снабженный входным интерфейсом (2) для подключения датчиков электрического состояния трансформатора, например одного или нескольких датчиков (3) тока нагрузки, и выходным интерфейсом (4) для выдачи сигналов управления регулируемыми приводами масляных и воздушных охладителей указанного трансформатора. По показаниям датчиков (3) блок (1) определяет допустимые термогидравлические состояния силового трансформатора и производительности масляных и воздушных охладителей, при которых не будет превышена уставка по температуре наиболее нагретой точки. Из полученных данных блок (1) отбирает термогидравлическое состояние и необходимую для его поддержания комбинацию производительностей масляных и воздушных охладителей, при которых суммарные затраты электроэнергии на охлаждение силового трансформатора и потери в нем будут минимальными. Если выбранная производительность ниже заданного порога, блок (1) выводит из работы один из охладителей и повторно определяет минимизирующую суммарные затраты комбинацию производительностей для охладителей, оставшихся в работе. Для расширения функциональных возможностей в устройство могут быть введены дополнительные интерфейсы. В результате уменьшаются суммарные затраты электроэнергии на охлаждение силового трансформатора и на потери в нем. 7 з.п. ф-лы, 1 ил.

1. Устройство управления системой охлаждения маслонаполненного силового трансформатора, содержащее блок цифровой обработки, снабженный входным интерфейсом для подключения датчиков текущего электрического состояния трансформатора и выходным интерфейсом для формирования сигналов управления регулируемыми приводами масляных и воздушных охладителей, и выполненный с возможностью определения по показаниям указанных датчиков допустимого термогидравлического состояния силового трансформатора и производительностей масляных и воздушных охладителей, необходимых для поддержания указанного допустимого состояния, отличающееся тем, что блок цифровой обработки выполнен с возможностью определения множества комбинаций указанных производительностей, формирования сигналов управления, соответствующих комбинации производительностей, минимизирующей суммарные затраты электроэнергии на охлаждение силового трансформатора и потери в нем, вывода из работы одного из охладителей, если в соответствии со сформированным сигналом управления его производительность ниже заданного порога, и повторного определения минимизирующей комбинации производительностей для охладителей, оставшихся в работе.

2. Устройство по п.1, отличающееся тем, что блок цифровой обработки снабжен интерфейсом для ввода уставки по температуре наиболее нагретой точки обмотки охлаждаемого силового трансформатора.

3. Устройство по п.1, отличающееся тем, что блок цифровой обработки снабжен интерфейсом для подключения датчиков влаго- и газосодержания масла и выполнен с возможностью учета их показаний при определении допустимого термогидравлического состояния силового трансформатора.

4. Устройство по п.1, отличающееся тем, что блок цифровой обработки снабжен интерфейсом для подключения датчика температуры окружающего воздуха и выполнен с возможностью учета его показаний при определении производительностей воздушных охладителей.

5. Устройство по п.1, отличающееся тем, что блок цифровой обработки снабжен интерфейсом для подключения датчиков давления и влажности окружающего воздуха и выполнен с возможностью учета их показаний при определении производительностей воздушных охладителей.

6. Устройство по п.1, отличающееся тем, что входной интерфейс для подключения датчиков текущего электрического состояния трансформатора выполнен с возможностью подключения индикатора положения регулятора напряжения под нагрузкой, которым снабжен силовой трансформатор, а блок цифровой обработки выполнен с возможностью учета показаний указанного индикатора при определении допустимого термогидравлического состояния силового трансформатора.

7. Устройство по п.1, отличающееся тем, что блок цифровой обработки снабжен интерфейсом для подключения датчика температуры верхних слоев масла и выполнен с возможностью определения указанной температуры как одного из параметров допустимого термогидравлического состояния трансформатора и выдачи оператору сигнала о ее несоответствии показаниям указанного датчика.

8. Устройство по п.1, отличающееся тем, что блок цифровой обработки снабжен интерфейсом для подключения датчика температуры верхних слоев масла и выполнен с возможностью определения указанной температуры как одного из параметров допустимого термогидравлического состояния трансформатора, вычисления отклонения этой температуры от показаний указанного датчика и регулирования производительности охладителей, направленного на уменьшение указанного отклонения.

| СПОСОБ УПРАВЛЕНИЯ ДЛЯ ОХЛАЖДЕНИЯ ТЕХНИЧЕСКОЙ УСТАНОВКИ | 2006 |

|

RU2432591C2 |

| СИСТЕМА МОНИТОРИНГА ВЫСОКОВОЛЬТНОГО ЭЛЕКТРОТЕХНИЧЕСКОГО ОБОРУДОВАНИЯ (ВЭО) | 2013 |

|

RU2554574C2 |

| Машина для покрывания эмульсией бумаги, материи, целлулоида и т.п. | 1927 |

|

SU9438A1 |

| CN 202196299 U, 18.04.2012 | |||

| US 20160190950 A1, 30.06.2016. | |||

Авторы

Даты

2017-09-04—Публикация

2016-09-22—Подача