ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение в целом относится к оборудованию, используемому в сочетании с операциями, осуществляемыми относительно подземных скважин, и, в частности, к системе и способу привязки по глубине, нагрузке и крутящему моменту в стволе скважины.

УРОВЕНЬ ТЕХНИКИ

[0002] Без ограничения объема настоящего раскрытия, уровень техники настоящего изобретения будет описан в качестве примера в отношении образования окна в обсадной колонне для многоствольной скважины.

[0003] В многоствольных скважинах общепринятой практикой является бурение ответвления или бокового ствола скважины, проходящего наружу от пересечения с главным или первоначальным стволом скважины. Обычно после установки колонны обсадных труб первоначального ствола скважины и окончания установки первоначального ствола скважины, клин-отклонитель располагают в первоначальной колонне обсадных труб ствола скважины на требуемом пересечении, а затем вращающуюся фрезу отклоняют вбок от клина-отклонителя для образования окна через боковую стенку обсадных труб первоначального ствола скважины, обеспечивая возможность последующего бурения и окончания установки бокового ствола скважины. В некоторых установках узел фрезы и клин-отклонитель могут проходить вниз по скважине вместе, как блок. В таких установках узел фрезы вначале может быть прикреплен к поверхности клина-отклонителя с помощью одного или большего количества срезных болтов. После установки в нужном местоположении, например, после того, как блок защелки, связанный с клином-отклонителем, закреплен и вращательно ориентирован в соединении защелки, взаимосвязанном с обсадной колонной первоначального ствола скважины, узел фрезы может быть отделен от клина-отклонителя в ответ на сжимающее усилие сдвига.

[0004] Однако в некоторых конфигурациях скважины, таких как скважины, имеющие прочное и сильное искривление ствола скважины или горизонтальные скважины с увеличенным отклонением от оси скважины, было обнаружено, что в систему скважины вводится значительное трение, которое существенно влияет на поверхностную нагрузку, необходимую для сжимающего давления сдвига срезных болтов, соединяющих узел фрезы с поверхностью клина-отклонителя. В таких конфигурациях, возможно, сложно определить необходимое усилие для срезных болтов, чтобы обеспечить надлежащую установку, отделение и работу узла фрезы и клина-отклонителя. Соответственно, возникла необходимость в системе и способе определения потерь, связанных со скважиной, в системе скважины, имеющей, например, высокую конфигурацию трения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0005] Для более полного понимания характерных особенностей и преимуществ настоящего изобретения приводится ссылка на подробное описание изобретения с прилагаемыми чертежами, на которых одинаковые детали на разных чертежах обозначены одинаковыми цифровыми обозначениями, и на которых:

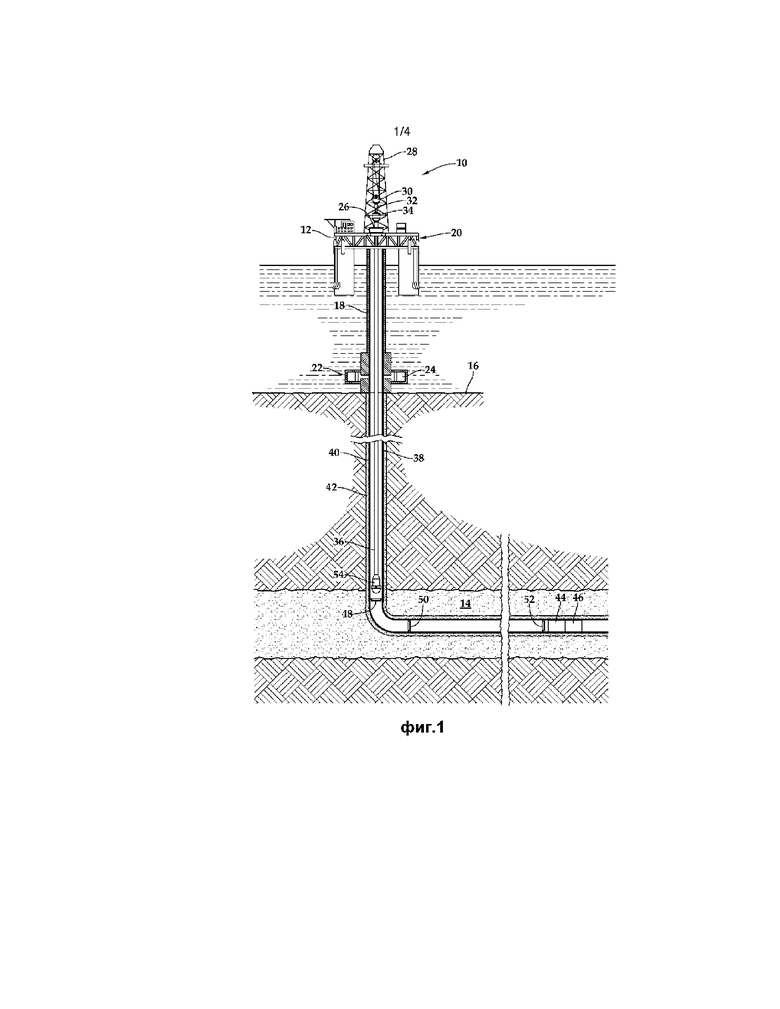

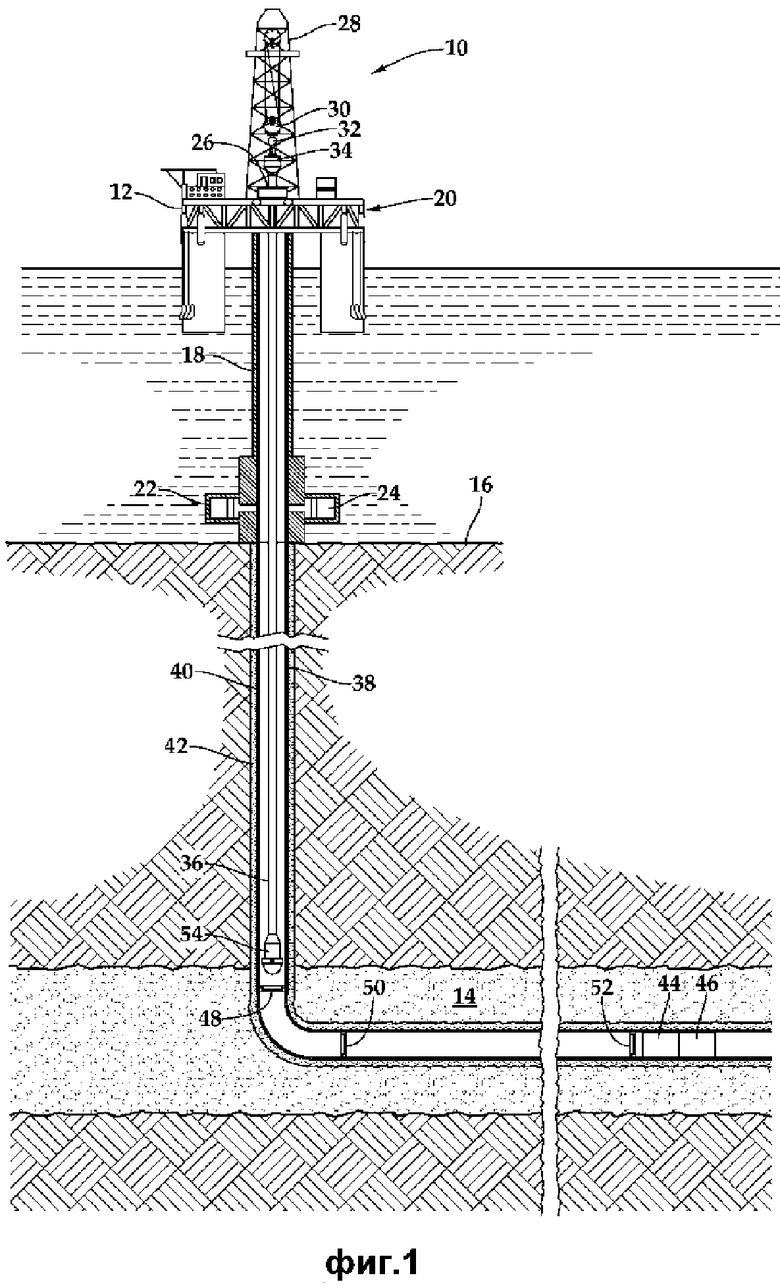

[0006] На фиг. 1 представлено схематическое изображение морской платформы для добычи нефти и газа с работающей системой для привязки по глубине, нагрузке и крутящему моменту в стволе скважины в соответствии с вариантом осуществления настоящего изобретения;

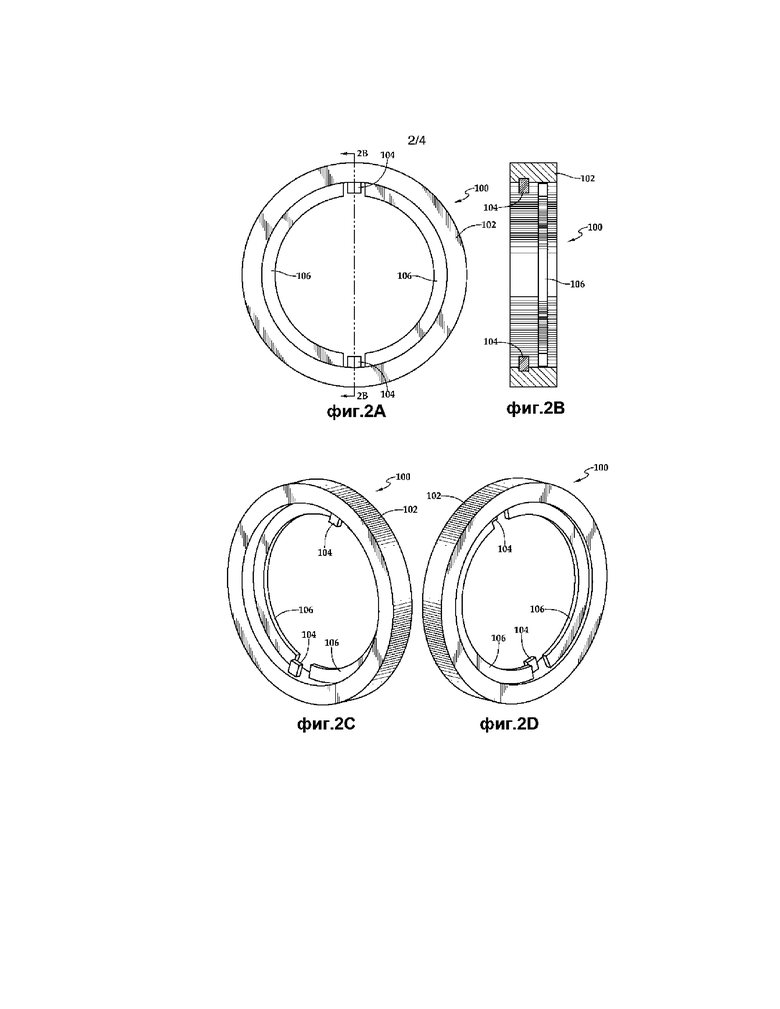

[0007] На фиг. 2A-2D приведены различные виды скважинного устройства для использования в системе для привязки по глубине, нагрузке и крутящему моменту в стволе скважины в соответствии с вариантом осуществления настоящего изобретения;

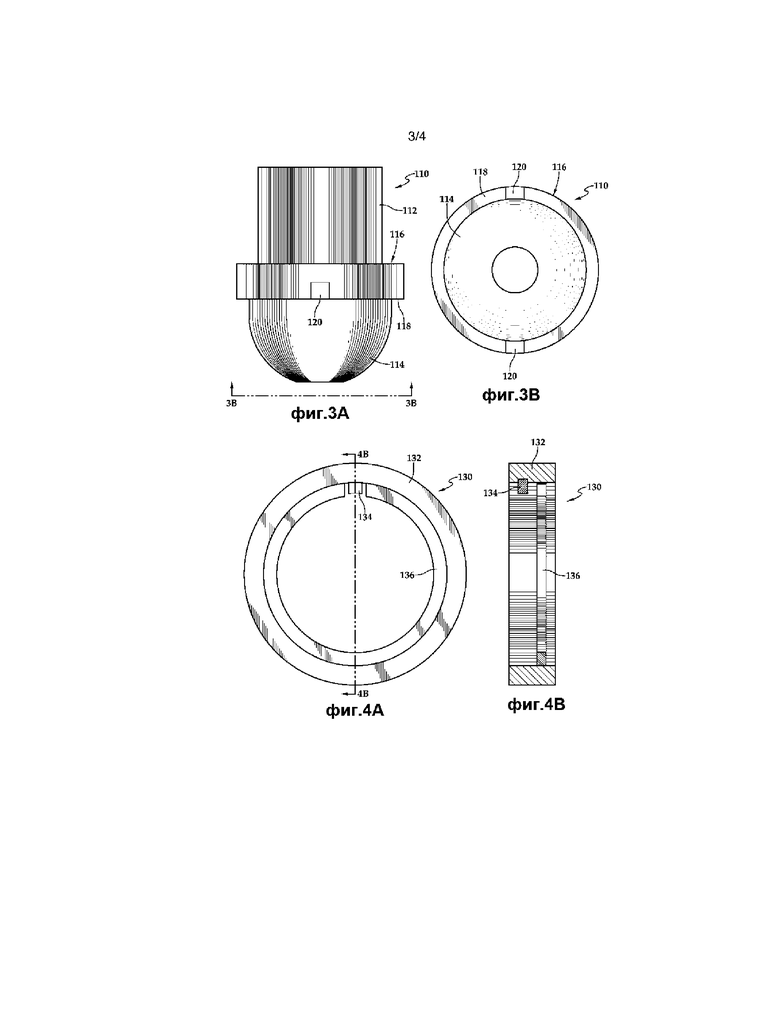

[0008] На фиг. 3A-3B приведены виды сбоку и сверху стыковочного узла для использования в системе для привязки по глубине, нагрузке и крутящему моменту в стволе скважины в соответствии с вариантом осуществления настоящего изобретения;

[0009] На фиг. 4A-4B приведены вид сбоку и вид в поперечном разрезе скважинного устройства для использования в системе для привязки по глубине, нагрузке и крутящему моменту в стволе скважины в соответствии с вариантом осуществления настоящего изобретения;

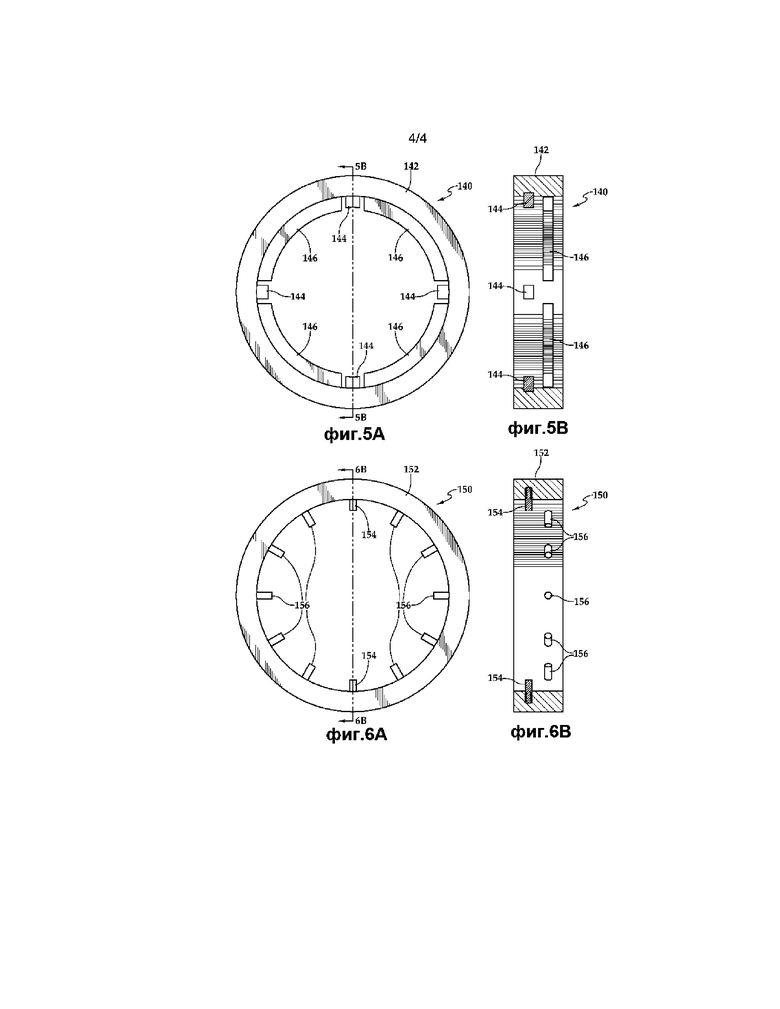

[0010] На фиг. 5A-5B приведены вид сбоку и вид в поперечном разрезе скважинного устройства для использования в системе для привязки по глубине, нагрузке и крутящему моменту в стволе скважины в соответствии с вариантом осуществления настоящего изобретения; и

[0011] На фиг. 6A-6B приведены вид сбоку и вид в поперечном разрезе скважинного устройства для использования в системе для привязки по глубине, нагрузке и крутящему моменту в стволе скважины в соответствии с вариантом осуществления настоящего изобретения.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

[0012] Несмотря на то, что далее более подробно описаны система, способ и другие варианты осуществления, следует понимать, что настоящее изобретение предоставляет множество применимых идей изобретения, которые могут быть реализованы в разнообразных изобретательских замыслах. Описанные в настоящем документе конкретные варианты осуществления являются только иллюстративными и не ограничивают объем настоящего изобретения.

[0013] В первом аспекте настоящее изобретение направлено на внутрискважинную систему привязки по глубине, нагрузке и крутящему моменту. Система содержит расположенное в трубчатом стволе скважины первое скважинное устройство, содержащее первый опорный элемент глубины, первый опорный элемент нагрузки и первый опорный элемент крутящего момента. Второе скважинное устройство, расположенное в трубчатом стволе скважины, имеет второй опорный элемент глубины, второй опорный элемент нагрузки и второй опорный элемент крутящего момента. Стыковочный узел выполнен с возможностью прохождения вниз по скважине в трубчатом стволе скважины на транспортировочном устройстве. Стыковочный узел выполнен с возможностью контакта с первым опорным элементом глубины для идентификации первой глубины в трубчатом стволе скважины, выполнен с возможностью взаимодействия с первым опорным элементом крутящего момента, так что вращение транспортировочного устройства на поверхности передает достаточный крутящий момент для разрушения первого опорного элемента крутящего момента и идентификации эффективности крутящего момента на первой глубине, выполнен с возможностью взаимодействия с первым опорным элементом нагрузки, так что приложение нагрузки на поверхности к транспортировочному устройству передает достаточную нагрузку для разрушения первого опорного элемента нагрузки и идентификации эффективности нагрузки на первой глубине, и выполнен с возможностью прохождения через первое скважинное устройство. Кроме того, стыковочный узел выполнен с возможностью контакта со вторым опорным элементом глубины для идентификации второй глубины в трубчатом стволе скважины, выполнен с возможностью взаимодействия второго опорного элемента крутящего момента, так что вращение транспортировочного устройства на поверхности передает достаточный крутящий момент для разрушения второго опорного элемента крутящего момента и идентификации эффективности крутящего момента на второй глубине, выполнен с возможностью взаимодействия второго опорного элемента нагрузки, так что приложение нагрузки на поверхности к транспортировочному устройству передает достаточную нагрузку для разрушения второго опорного элемента нагрузки и идентификации эффективности нагрузки на второй глубине.

[0014] В одном варианте осуществления каждый из первого и второго опорных элементов глубины может содержать по меньшей мере один выполненный с возможностью срезания элемент. В другом варианте осуществления каждый из первого и второго опорных элементов глубины может содержать множество выполненных с возможностью срезания элементов. В некоторых вариантах осуществления каждый из первого и второго опорных элементов крутящего момента может содержать по меньшей мере один выполненный с возможностью торсионного срезания элемент, имеющий известную прочность. В других вариантах осуществления каждый из первого и второго опорных элементов крутящего момента может содержать множество выполненных с возможностью торсионного срезания элементов, имеющих известную прочность. В некоторых вариантах осуществления каждый из первого и второго опорных элементов нагрузки может содержать по меньшей мере один выполненный с возможностью срезания элемент, имеющий известную прочность. В других вариантах осуществления каждый из первого и второго опорных элементов крутящего момента может содержать множество выполненных с возможностью срезания элементов, имеющих известную прочность.

[0015] Во втором аспекте настоящее изобретение направлено на внутрискважинную систему для привязки по глубине, нагрузке и крутящему моменту. Система содержит расположенное в трубчатом стволе скважины скважинное устройство, содержащее опорный элемент глубины, опорный элемент нагрузки и опорный элемент крутящего момента. Стыковочный узел выполнен с возможностью проходить вниз по скважине в трубчатом стволе скважины на транспортировочном устройстве. Стыковочный узел выполнен с возможностью контакта с опорным элементом глубины для идентификации глубины скважинного устройства, выполнен с возможностью взаимодействия опорного элемента крутящего момента скважинного устройства, так что вращение транспортировочного устройства на поверхности передает достаточный крутящий момент для разрушения опорного элемента крутящего момента для идентификации эффективности крутящего момента на глубине, и выполнен с возможностью взаимодействия опорного элемента нагрузки, так что приложение нагрузки на поверхности к транспортировочному устройству передает достаточную нагрузку для разрушения опорного элемента нагрузки для идентификации эффективности нагрузки на глубине.

[0016] В третьем аспекте настоящее изобретение направлено на способ внутрискважинной привязки по глубине, нагрузке и крутящему моменту. Способ включает в себя размещение скважинного устройства в трубчатом стволе скважины, при этом скважинное устройство содержит опорный элемент глубины, опорный элемент нагрузки и опорный элемент крутящего момента; прохождение стыковочного узла вниз по скважине в трубчатом стволе скважины на транспортировочном устройстве; контакт опорного элемента глубины скважинного устройства со стыковочным узлом для идентификации глубины скважинного устройства; взаимодействие опорного элемента крутящего момента скважинного устройства со стыковочным узлом; вращение транспортировочного устройства на поверхности для передачи достаточного крутящего момента для разрушения опорного элемента крутящего момента; идентификацию эффективности крутящего момента на глубине скважинного устройства; взаимодействие опорного элемента нагрузки скважинного устройства со стыковочным узлом; приложение нагрузки на поверхности к транспортировочному устройству для передачи достаточной нагрузки для разрушения опорного элемента нагрузки; и идентификацию эффективности нагрузки на глубине скважинного устройства.

[0017] В данном способе вращение транспортировочного устройства на поверхности для передачи достаточного крутящего момента для разрушения опорного элемента крутящего момента, может происходить до или после приложения нагрузки на поверхности к транспортировочному устройству для передачи достаточной нагрузки для разрушения опорного элемента нагрузки. Способ может также включать в себя разрушение множества выполненных с возможностью торсионного срезания элементов; разрушение множества выполненных с возможностью срезания элементов и/или прохождение стыковочного узла через скважинное устройство.

[0018] В четвертом аспекте настоящее изобретение направлено на внутрискважинную систему привязки по глубине и крутящему моменту. Система содержит расположенное в трубчатом стволе скважины скважинное устройство, содержащее опорный элемент глубины и опорный элемент крутящего момента. Стыковочный узел выполнен с возможностью проходить вниз по скважине в трубчатом стволе скважины на транспортировочном устройстве. Стыковочный узел выполнен с возможностью контакта с опорным элементом глубины для идентификации глубины скважинного устройства и выполнен с возможностью взаимодействия опорного элемента крутящего момента скважинного устройства, так что вращение транспортировочного устройства на поверхности передает достаточный крутящий момент для разрушения опорного элемента крутящего момента, чтобы идентифицировать эффективность крутящего момента на глубине.

[0019] В пятом аспекте настоящее изобретение направлено на способ внутрискважинной привязки по глубине и крутящему моменту. Способ включает в себя размещение в трубчатом стволе скважины скважинного устройства, содержащего опорный элемент глубины и опорный элемент крутящего момента; прохождение стыковочного узла вниз по скважине в трубчатом стволе скважины на транспортировочном устройстве; контакт опорного элемента глубины скважинного устройства со стыковочным элементом для идентификации глубины скважинного устройства; взаимодействие опорного элемента крутящего момента скважинного устройства со стыковочным узлом; вращение транспортировочного устройства на поверхности для передачи достаточного крутящего момента для разрушения опорного элемента крутящего момента; и идентификацию эффективности крутящего момента на глубине скважинного устройства.

[0020] В шестом аспекте настоящее изобретение направлено на внутрискважинную систему привязки по глубине и нагрузке. Система содержит расположенное в трубчатом стволе скважины скважинное устройство, содержащее опорный элемент глубины и опорный элемент нагрузки. Стыковочный узел выполнен с возможностью проходить вниз по скважине в трубчатом стволе скважины на транспортировочном устройстве. Стыковочный узел выполнен с возможностью контакта с опорным элементом глубины для идентификации глубины скважинного устройства и выполнен с возможностью взаимодействия опорного элемента нагрузки скважинного устройства, так что приложение нагрузки на поверхности к транспортировочному устройству передает достаточную нагрузку для разрушения опорного элемента нагрузки, чтобы идентифицировать эффективность нагрузки на глубине.

[0021] В седьмом аспекте настоящее изобретение направлено на способ внутрискважинной привязки по глубине и нагрузке. Способ включает в себя размещение в трубчатом стволе скважины скважинного устройства, содержащего опорный элемент глубины и опорный элемент нагрузки; прохождение стыковочного узла вниз по скважине в трубчатом стволе скважины на транспортировочном устройстве; контакт опорного элемента глубины скважинного устройства со стыковочным узлом для идентификации глубины скважинного устройства; взаимодействие опорного элемента нагрузки скважинного устройства со стыковочным узлом; приложение нагрузки на поверхности к транспортировочному устройству для передачи достаточной нагрузки для разрушения опорного элемента нагрузки; и идентификацию эффективности нагрузки на глубине скважинного устройства.

[0022] Как показано вначале на фиг. 1, система для привязки по глубине, нагрузке и крутящему моменту в скважине выполнена с возможностью управления с морской платформы, которая схематически изображена и в целом обозначена 10. Полупогружная буровая платформа 12 установлена по центру над погруженным нефтяным и газовым пластом 14, расположенным под морским дном 16. Подводный трубопровод 18 проходит от палубы 20 платформы 12 до установки 22 устья скважины, включающей противовыбросовые превенторы 24. Платформа 12 содержит подъемное устройство 26, буровую вышку 28, талевый блок 30, крюк 32 и винтовую стяжку 34 для подъема, опускания, вращения и приложения направленной вниз нагрузки колонны труб, таких как спусковая колонна 36 хвостовика.

[0023] Главный ствол 38 скважины пробурен через различные пласты почвы, включая формацию 14. Термины «первоначальный» и «главный» ствол скважины используются здесь для обозначения ствола скважины, от которого пробуривают другой ствол скважины. Однако следует заметить, что первоначальный или главный ствол скважины не обязательно проходит непосредственно до земной поверхности, а может быть ответвлением еще одного ствола скважины. Одна или большее количество поверхностных или промежуточных колонн 40 обсадных труб установлены в главном стволе 38 скважины, и закреплены в нем посредством цемента 42. Термин «обсадная труба» в настоящем описании использован для обозначения трубчатой колонны, используемой в стволе скважины или для прокладывания ствола скважины. Обсадная труба может быть известного специалистам в данной области техники типа «хвостовик», и может быть изготовлена из любого материала, такого как сталь или композитный материал, и может быть разделена на участки или непрерывна, как, например, гибкие трубы.

[0024] В общем, в горизонтальном участке ствола 38 скважины, обсадная колонна 40 содержит соединение 44 окна и защелочное соединение 46. Соединение 44 окна может иметь известную конструкцию и может содержать или может не содержать заранее вырезанное окно. Защелочное соединение 46 имеет профиль защелки, который выполнен с возможностью взаимодействия с защелочными ключами защелочного узла, так что защелочный узел может быть закреплен в осевом направлении и вращательно ориентирован в защелочном соединении 46. В известной практике при взаимодействии первичного защелочного ключа защелочного узла с первым профилем защелки защелочного соединения 46, отклонитель, такой как клин-отклонитель, функционально связанный с защелочным узлом, располагают в требуемой окружной ориентации относительно соединения 44 окна, обеспечивая возможность вырезания окна в соединении 44 окна в требуемом окружном направлении. После образования окна ответвляющийся или боковой ствол скважины может быть пробурен от соединения 44 окна главного ствола 38 скважины. Термины «ответвляющийся» и «боковой» ствол скважины использованы в настоящем описании для обозначения ствола скважины, который пробурен наружу от пересечения с другим стволом скважины, таким как первоначальный или главный ствол скважины. Ответвляющийся или боковой ствол скважины может содержать другой ответвляющийся или боковой ствол скважины, пробуренный наружу от него.

[0025] В изображенном варианте осуществления обсадная колонна 40 снабжена тремя скважинными устройствами 48, 50, 52, расположенными в ней. Например, скважинные устройства 48, 50, 52 могут быть отдельными компонентами, которые расположены между смежными трубчатыми элементами обсадной колонны 40, такими как укороченная труба, и/или закреплены на них посредством резьбы. В качестве альтернативного варианта реализации изобретения скважинные устройства 48, 50, 52 могут быть расположены внутри и соединены с профилями или иным способом закреплены в обсадной колонне 40. В качестве другого альтернативного варианта некоторые части скважинных приспособлений 48, 50, 52 могут быть объединены с выбранными соединениями обсадной колонны 40 например, путем выравнивания данных частей скважинных приспособлений 48, 50, 52 в выбранных соединениях обсадной колонны 40. Благодаря преимуществам настоящего изобретения, специалисту в данной области будет понятно, что скважинные приспособления 48, 50, 52 могут быть расположены в обсадной колонне 40, используя множество установок, соединений и/или способов крепления, либо до, либо после установки обсадной колонны 40 в ствол скважины 38.

[0026] В иллюстрируемом варианте осуществления стыковочный узел 54 расположен на конце спусковой колонны 36 хвостовика, который может быть составной трубой, такой как бурильная колонна, гибкая труба, композитная гибкая труба или другое подходящее транспортировочное устройство. Как показано, стыковочный узел 54, проходит вниз по скважине в обсадной колонне 40 на транспортировочном устройстве 36 до позиции вблизи скважинного устройства 48. Из такого расположения стыковочный узел 54 может быть опущен до контакта с опорным элементом глубины скважинного устройства 48, что дает оператору возможность идентифицировать глубину скважинного устройства 48. В зависимости от необходимой последовательности испытаний, конфигурации стыковочного узла 54 и ориентации скважинного устройства 48, стыковочный узел 54 теперь можно вращать для взаимодействия с опорным элементом крутящего момента скважинного устройства 48. В конфигурации взаимодействия дополнительное вращение транспортировочного устройства 36 на поверхности передает крутящий момент к опорному элементу крутящего момента скважинного устройства 48. Когда передан достаточный крутящий момент, опорный элемент крутящего момента скважинного устройства 48 будет разрушаться. Поскольку крутящий момент, требуемый для разрушения опорного элемента крутящего момента 48, известен, и крутящий момент, приложенный на поверхности, известен, может быть определена эффективность крутящего момента на глубине скважинного устройства 48. Либо после, либо перед испытанием на эффективность крутящего момента, стыковочный узел 54 может взаимодействовать с опорным элементом нагрузки скважинного устройства 48. В конфигурации взаимодействия, дополнительная направленная вниз нагрузка на транспортировочное устройство 36 на поверхности передает осевую нагрузку к опорному элементу нагрузки скважинного устройства 48. Когда передана достаточная нагрузка, опорный элемент нагрузки скважинного устройства 48 будет разрушаться. Поскольку нагрузка, требуемая для разрушения опорного элемента нагрузки 48, известна, и нагрузка, направленная вниз, приложенная на поверхности, известна, может быть определена эффективность нагрузки на глубине скважинного устройства 48. После определения глубины скважинного устройства 48, эффективности нагрузки на глубине скважинного устройства 48 и эффективности крутящего момента на глубине скважинного устройства 48, стыковочный узел 54 может быть пропущен через скважинное устройство 48 и опущен глубже в ствол 38 скважины.

[0027] Как показано, ствол 38 скважины имеет сравнительно малый радиус соединения между по существу вертикальным участком и по существу горизонтальным участком. Такое изменение в направлении может создавать область высокого трения или высоких потерь для последующего прохождения через него трубчатой колонны. Для определения величины создаваемого трения скважинное устройство 50 должно быть размещено вблизи и вниз по скважине от места изменения направления. Стыковочный узел 54 может быть опущен до контакта с опорным элементом глубины скважинного устройства 50, что дает оператору возможность идентифицировать глубину скважинного устройства 50. В зависимости от необходимой последовательности испытаний, конфигурации стыковочного узла 54 и ориентации скважинного устройства 50, стыковочный узел 54 может взаимодействовать с опорным элементом нагрузки скважинного устройства 50. В конфигурации взаимодействия, дополнительная направленная вниз нагрузка на транспортировочное устройство 36 на поверхности передает осевую нагрузку к опорному элементу нагрузки скважинного устройства 50. Когда передана достаточная нагрузка, опорный элемент нагрузки скважинного устройства 50 будет разрушаться. Поскольку нагрузка, требуемая для разрушения опорного элемента нагрузки 50, известна, и нагрузка, направленная вниз, приложенная на поверхности, известна, может быть определена эффективность нагрузки на глубине скважинного устройства 50. Либо после, либо перед испытанием на эффективность нагрузки, стыковочный узел 54 можно вращать для взаимодействия с опорным элементом крутящего момента скважинного устройства 50. В конфигурации взаимодействия дополнительное вращение транспортировочного устройства 36 на поверхности передает крутящий момент к опорному элементу крутящего момента скважинного устройства 50. Когда передан достаточный крутящий момент, опорный элемент крутящего момента скважинного устройства 50 будет разрушаться. Поскольку крутящий момент, требуемый для разрушения опорного элемента крутящего момента 50, известен, и крутящий момент, приложенный на поверхности, известен, может быть определена эффективность крутящего момента на глубине скважинного устройства 50. После определения глубины скважинного устройства 50, эффективности нагрузки на глубине скважинного устройства 50 и эффективности крутящего момента на глубине скважинного устройства 50, стыковочный узел 54 может быть пропущен через скважинное устройство 50 и опущен глубже в ствол 38 скважины. Путем сравнения эффективности нагрузки и/или эффективности крутящего момента на глубине ствола 48 скважины и скважинного устройства 50, оператор имеет возможность определить потери, связанные с изменением направления ствола 38 скважины, при необходимости.

[0028] Как показано, ствол 38 скважины содержит по существу горизонтальный участок с увеличенным отклонением от оси скважины, который может создавать высокое сопротивление и/или высокое трение для осевого, а также вращательного перемещения транспортировочного устройства 36 в стволе 40 скважины. Для определения величины создаваемого трения скважинное устройство 52 размещено вблизи соединения 44 окна и защелочного соединения 46. Стыковочный узел 54 может быть опущен до контакта с опорным элементом глубины скважинного устройства 52, что дает оператору возможность идентифицировать глубину скважинного устройства 52. В зависимости от необходимой последовательности испытаний, конфигурации стыковочного узла 54 и ориентации скважинного устройства 52, стыковочный узел 54 может взаимодействовать с опорным элементом нагрузки скважинного устройства 52. В конфигурации взаимодействия, дополнительная направленная вниз нагрузка на транспортировочное устройство 36 на поверхности передает осевую нагрузку к опорному элементу нагрузки скважинного устройства 52. Когда передана достаточная нагрузка, опорный элемент нагрузки скважинного устройства 52 будет разрушаться. Поскольку нагрузка, требуемая для разрушения опорного элемента нагрузки 52, известна, и нагрузка, направленная вниз, приложенная на поверхности, известна, может быть определена эффективность нагрузки на глубине скважинного устройства 52. Либо после, либо перед испытанием на эффективность нагрузки, стыковочный узел 54 можно вращать для взаимодействия с опорным элементом крутящего момента скважинного устройства 52. В конфигурации взаимодействия дополнительное вращение транспортировочного устройства 36 на поверхности передает крутящий момент к опорному элементу крутящего момента скважинного устройства 52. Когда передан достаточный крутящий момент, опорный элемент крутящего момента скважинного устройства 52 будет разрушаться. Поскольку крутящий момент, требуемый для разрушения опорного элемента крутящего момента 52, известен, и крутящий момент, приложенный на поверхности, известен, может быть определена эффективность крутящего момента на глубине скважинного устройства 52. Путем сравнения эффективности нагрузки и/или эффективности крутящего момента на глубине ствола 50 скважины и скважинного устройства 52, оператор имеет возможность определить потери, связанные с проходящим, по существу, горизонтально участком ствола 38 скважины, при необходимости.

[0029] Хотя на фиг. 1 изображена скважина, имеющая конкретную ориентацию, специалистам в данной области должно быть понятно, что настоящая система одинаково хорошо подходит для использования в скважинах, имеющих другую ориентацию, в том числе, вертикальных скважинах, наклонных скважинах, отклоненных скважинах или т. п. Соответственно, специалистам в данной области техники следует понимать, что термины направления, такие как над, под, верхний, нижний, по направлению вверх, по направлению вниз, вверх по скважине, вниз по скважине и т. п., использованы относительно иллюстративных вариантов реализации в соответствии с их изображением на чертежах, причем направление вверх является направлением вверх соответствующего чертежа, а направление вниз является направлением вниз соответствующего чертежа, направление вверх по скважине является обращенным к поверхности скважины, направление вниз скважины является обращенным к забою скважины. Также, хотя на фиг. 1 изображена морская операция, специалистам в данной области техники должно быть понятно, что настоящая система одинаково хорошо приспособлена для использования в наземных операциях. Кроме того, даже хотя фиг. 1 описана, как содержащая три скважинных устройства 48, 50, 52 в конкретных местоположениях в скважине, специалисту в данной области должно быть понятно, что любое число скважинных устройств может быть расположено в скважине в любом необходимом местоположении или на ее глубине. Кроме того, различные скважинные устройства могут иметь опорные элементы нагрузки с одинаковой или различной прочностью, так что для разрушения разных опорных элементов нагрузки требуется одинаковая или различная величина нагрузки. Аналогично, различные скважинные устройства могут иметь опорные элементы крутящего момента с одинаковой или различной прочностью, так что для разрушения разных опорных элементов крутящего момента требуется одинаковая или различная величина крутящего момента.

[0030] Со ссылками на фиг. 2A-2D приведены различные виды скважинного устройства для использования в системе для привязки по глубине, нагрузке и крутящему моменту в скважине в соответствии с вариантом осуществления настоящего изобретения, которое в целом обозначено 100. Скважинное устройство 100 содержит наружный корпус, изображенный, как кольцевой узел 102, который может быть сформирован из металла или другого подходящего материала. Кольцевой узел 102 может быть функционально расположен между смежными трубчатыми элементами трубчатой колонны, функционально входить в профиль трубчатого элемента, образовывать часть трубчатого элемента и т. п. Проходящий, главным образом, радиально внутрь от кольцевого узла 102, опорный элемент крутящего момента изображен, как пара противоположно расположенных, работающих на срез выступов 104. Работающие на срез выступы 104 надежно прикреплены или соединены с кольцевым узлом 102 с помощью фрикционной посадки, сцепления, сварки, резьбового соединения или любого другого способа соединения. При необходимости, работающие на срез выступы 104 могут составлять одно целое с кольцевым узлом 102 и могут быть сформированы с помощью процесса механической обработки или любого другого подходящего процесса. Работающие на срез выступы 104 могут быть выполнены из металла, керамики или другого подходящего материала, имеющего известную величину срезания, так что заданное срезающее усилие приведет к поломке работающих на срез выступов 104 и отделению их от кольцевого узла 102. А именно, работающие на срез выступы 104 выбирают так, чтобы они имели известную величину срезания, чтобы можно было определить эффективность крутящего момента на глубине скважинного устройства 100, когда достаточное усилие крутящего момента приложено к транспортировочному устройству на поверхности, которое соединено со стыковочным узлом, взаимодействующим с работающими на срез выступами 104, при этом эффективность крутящего момента определяют путем сравнения приложенного крутящего момента на поверхности и известной величины срезания работающих на срез выступов 104.

[0031] Скважинное устройство 100 также снабжено опорным элементом нагрузки, изображенным как пара противоположно расположенных и, главным образом, проходящих радиально внутрь дугообразных элементов 106, работающих на срез. Элементы 106, работающие на срез, надежно прикреплены или соединены с кольцевым узлом 102 с помощью фрикционной посадки, сцепления, сварки или любого другого способа соединения. При необходимости, работающие на срез элементы 106 могут составлять одно целое с кольцевым узлом 102 и могут быть сформированы с помощью процесса механической обработки или любого другого подходящего процесса. Работающие на срез элементы 106 могут быть выполнены из металла, керамики или другого подходящего материала, имеющего известную величину срезания, так что заданное срезающее усилие приведет к поломке работающих на срез элементов 106 и отделению их от кольцевого узла 102. А именно, работающие на срез элементы 106 выбирают так, чтобы они имели известную величину срезания, чтобы можно было определить эффективность нагрузки на глубине скважинного устройства 100, когда достаточная направленная вниз нагрузка приложена к транспортировочному устройству на поверхности, которое соединено со стыковочным узлом, взаимодействующим с работающими на срез элементами 106, при этом эффективность нагрузки определяют путем сравнения приложенной нагрузки на поверхности и известной величины срезания работающих на срез элементов 106.

[0032] Со ссылками на фиг. 3A-3B приведены различные виды стыковочного устройства для использования в системе для привязки по глубине, нагрузке и крутящему моменту в скважине в соответствии с вариантом осуществления настоящего изобретения, которое в целом обозначено 110. Стыковочный узел 110 содержит верхний соединитель 112, функционально связанный с нижним концом транспортировочного устройства, такого как спусковая колонна 36 хвостовика. Стыковочный узел 110 имеет элемент 114 выравнивания, выполненный с возможностью центрирования стыковочного узла 110 в скважинном устройстве, таком как скважинное устройство 100. Стыковочный узел 110 также содержит элемент 116 передачи нагрузки и крутящего момента. Элемент 116 передачи нагрузки и крутящего момента имеет буртик 118 передачи нагрузки, выполненный с возможностью взаимодействия с работающими на срез элементами 106 скважинного устройства 100. Элемент 116 передачи нагрузки и крутящего момента также содержит пару противоположно расположенных пазов 120 передачи крутящего момента, выполненных с возможностью размещения в них работающих на срез выступов 104. По существу, стыковочный узел 110 предназначен для стыковки со скважинным устройством 100. При помощи данного описания специалисты в данной отрасли могут определить, что скважинное устройство, имеющее иную конструкцию, чем скважинное устройство 100, может нуждаться в стыковочном узле, имеющем иную конструкцию, чем стыковочный узел 110. Например, возможно, желательно иметь один или больше элементов выравнивания в стыковочном узле с целью выравнивания элемента передачи нагрузки и крутящего момента с элементами конкретного скважинного устройства.

[0033] Теперь со ссылками на фиг. 2A-3B будет описана работа системы для привязки по глубине, нагрузке и крутящему моменту в стволе скважины в соответствии с вариантами осуществления настоящего изобретения. Стыковочный узел 110 предпочтительно располагают на конце подходящего транспортировочного устройства, такого как спусковая колонна 36 хвостовика, и опускают в трубчатую колонну, содержащую скважинное устройство 100, пока стыковочный узел 110 не войдет в контакт со скважинным устройством 100. В зависимости от точной конфигурации стыковочного узла 110, а также ориентации скважинного устройства 100 и стыковочного узла 110, контакт может быть между буртиком 118 передачи нагрузки и либо работающими на срез выступами 104, либо работающими на срез элементами 106, или контакт может быть между пазами 120 передачи крутящего момента и работающими на срез выступами 104. По существу, любые или оба из работающих на срез выступов 104, или работающих на срез элементов 106, могут служить в качестве опорного элемента глубины скважинного устройства 100, так как плотный контакт между стыковочным узлом 110 и скважинным устройством 100 используют для определения глубины скважинного устройства 100 в скважине. Затем, в зависимости от необходимой последовательности испытаний, конфигурации стыковочного узла 110 и ориентации скважинного устройства 100 и стыковочного узла 110, следующей может быть определена или эффективность крутящего момента, или эффективность нагрузки.

[0034] В случае определения следующей эффективности крутящего момента, стыковочный узел 110 может быть повернут для взаимодействия или обеспечения прежнего взаимодействия между пазами 120 передачи крутящего момента и работающими на срез выступами 104. В конфигурации взаимодействия дополнительное вращение транспортировочного устройства 36 на поверхности передает крутящий момент к работающим на срез выступам 104 скважинного устройства 100 через пазы 120 передачи крутящего момента стыковочного узла 110. Когда передан достаточный крутящий момент, работающие на срез выступы 104 скважинного устройства 100 будут разрушаться. Поскольку крутящий момент, требуемый для разрушения работающих на срез выступов 104 скважинного устройства 100, известен, и крутящий момент, приложенный на поверхности, известен, может быть определена эффективность крутящего момента на глубине скважинного устройства 100. Затем может быть добавлена дополнительная направленная вниз нагрузка на транспортировочное устройство 36 на поверхности, для взаимодействия или обеспечения прежнего взаимодействия между буртиком 118 передачи нагрузки и работающими на срез элементами 106. В конфигурации взаимодействия, добавление дополнительной направленной вниз нагрузки на транспортировочное устройство 36 на поверхности передает осевую нагрузку к работающим на срез элементам 106 скважинного устройства 100 через буртик 118 передачи нагрузки стыковочного узла 110. Когда сообщен достаточный крутящий момент, работающие на срез элементы 106 скважинного устройства 100 будут разрушаться. Поскольку нагрузка, требуемая для разрушения работающих на срез элементов 106 скважинного устройства 100, известна, и направленная вниз нагрузка, приложенная на поверхности, известна, может быть определена эффективность нагрузки на глубине скважинного устройства 100. После определения глубины скважинного устройства 100, эффективности нагрузки на глубине скважинного устройства 100 и эффективности крутящего момента на глубине скважинного устройства 100, стыковочный узел 110 может быть пропущен через скважинное устройство 100 и опущен глубже в скважину 38, при необходимости.

[0035] Хотя скважинное устройство, имеющее конкретное число и ориентацию опорных элементов нагрузки и опорных элементов крутящего момента, описано и изображено на фиг. 2A-2D, специалистам в данной отрасли должно быть понятно, что в рамках настоящего изобретения возможны и предполагаются скважинные устройства, имеющие другое число опорных элементов нагрузки и опорных элементов крутящего момента в другой ориентации. Например, на фиг. 4A-4B приведены различные виды скважинного устройства для использования в системе для привязки по глубине, нагрузке и крутящему моменту в скважине в соответствии с вариантом осуществления настоящего изобретения, которое в целом обозначено 130. Скважинное устройство 130 содержит наружный корпус, изображенный как кольцевой узел 132. Проходящий, главным образом, радиально внутрь от кольцевого узла 132, опорный элемент крутящего момента изображен, как работающий на срез выступ 134, имеющий известную величину срезания, так что заданное срезающее усилие приведет к поломке работающих на срез выступов 134. А именно, работающий на срез выступ 134 выбирают так, чтобы он имел известную величину срезания, чтобы можно было определить эффективность крутящего момента на глубине скважинного устройства 130, когда достаточное усилие крутящего момента приложено к транспортировочному устройству на поверхности, которое соединено со стыковочным узлом соответствующей конструкции, взаимодействующим с работающим на срез выступом 134. Скважинное устройство 130 также содержит, главным образом, проходящий радиально внутрь опорный элемент нагрузки, изображенный как по существу работающий на срез элемент 136 круглой формы, имеющий известную величину срезания, так что заданное срезающее усилие будет приводить к разрушению работающего на срез элемента 136. А именно, работающий на срез элемент 136 выбирают так, чтобы он имел известную величину срезания, чтобы можно было определить эффективность нагрузки на глубине скважинного устройства 130, когда достаточная направленная вниз нагрузка приложена к транспортировочному устройству на поверхности, которое соединено со стыковочным узлом соответствующей конструкции, взаимодействующим с работающим на срез элементом 136.

[0036] В другом примере, на фиг. 5A-5B приведены различные виды скважинного устройства для использования в системе для привязки по глубине, нагрузке и крутящему моменту в скважине в соответствии с вариантом осуществления настоящего изобретения, которое в целом обозначено 140. Скважинное устройство 140 содержит наружный корпус, изображенный, как кольцевой узел 142. Проходящий, главным образом, радиально внутрь от кольцевого узла 142, опорный элемент крутящего момента изображен, как четыре работающие на срез выступа 144, имеющие известную величину срезания, так что заданное срезающее усилие приведет к поломке работающих на срез выступов 144. А именно, работающие на срез выступы 144 выбирают так, чтобы они имели известную величину срезания, так чтобы можно было определить эффективность крутящего момента на глубине скважинного устройства 140, когда достаточное усилие крутящего момента приложено к транспортировочному устройству на поверхности, которое соединено со стыковочным узлом соответствующей конструкции, взаимодействующим с работающими на срез выступами 144. Скважинное устройство 140 также содержит, главным образом, проходящий радиально внутрь опорный элемент нагрузки, изображенный как четыре дугообразные, работающие на срез элемента 146, имеющие известную величину срезания, так что заданное срезающее усилие будет приводить к разрушению работающих на срез элементов 146. А именно, работающие на срез элементы 146 выбирают так, чтобы они имели известную величину срезания, чтобы можно было определить эффективность нагрузки на глубине скважинного устройства 140, когда достаточная направленная вниз нагрузка приложена к транспортировочному устройству на поверхности, которое соединено со стыковочным узлом соответствующей конструкции, взаимодействующим с работающими на срез элементами 146.

[0037] Со ссылками на фиг. 6A-6B приведены различные виды скважинного устройства для использования в системе для привязки по глубине, нагрузке и крутящему моменту в скважине в соответствии с вариантом осуществления настоящего изобретения, которое в целом обозначено 150. Скважинное устройство 150 содержит наружный корпус, изображенный, как кольцевой узел 152. Проходящий, главным образом, радиально внутрь от кольцевого узла 152, опорный элемент крутящего момента изображен, как пара противоположно расположенных, работающих на срез, штырей 154, которые соединены по резьбе с кольцевым узлом 152. Работающие на срез штыри 154 имеют известную величину срезания, так что заданное срезающее усилие будет приводить к разрушению работающих на срез штырей 154. А именно, работающие на срез штыри 154 выбирают так, чтобы они имели известную величину срезания, чтобы можно было определить эффективность крутящего момента на глубине скважинного устройства 150, когда достаточное торсионное усилие приложено к транспортировочному устройству на поверхности, которое соединено со стыковочным узлом соответствующей конструкции, взаимодействующим с работающими на срез штырями 154. Скважинное устройство 150 также содержит, главным образом, проходящий радиально внутрь опорный элемент нагрузки, изображенный, как множество работающих на срез штырей 156, которые соединены с помощью резьбового соединения с кольцевым узлом 152. Работающие на срез штыри 156 имеют известную величину срезания, так что заданное срезающее усилие будет приводить к разрушению работающих на срез штырей 156. А именно, работающие на срез штыри 156 выбирают так, чтобы они имели известную величину срезания, чтобы можно было определить эффективность нагрузки на глубине скважинного устройства 150, когда достаточная направленная вниз нагрузка приложена к транспортировочному устройству на поверхности, которое соединено со стыковочным узлом соответствующей конструкции, взаимодействующим с работающими на срез штырями 156.

[0038] Специалистам в данной области должно быть понятно, что описанные в настоящем документе иллюстративные варианты осуществления не должны рассматриваться как ограничивающие. Различные изменения и сочетания иллюстративных вариантов осуществления, а также другие варианты осуществления должны быть очевидны специалистам в данной области после ознакомления с настоящим изобретением. Таким образом, следует понимать, что прилагаемая формула изобретения включает любые такие модификации или варианты осуществления.

Изобретение относится к системе и способу привязки по глубине, нагрузке и крутящему моменту в стволе скважины. Система содержит расположенное в трубчатом стволе скважины скважинное устройство, содержащее опорный элемент глубины, опорный элемент нагрузки и опорный элемент крутящего момента. Стыковочный узел выполнен с возможностью проходить вниз по скважине в трубчатом стволе скважины на транспортировочном устройстве. Стыковочный узел выполнен с возможностью контакта с опорным элементом глубины для идентификации глубины скважинного устройства, выполнен с возможностью взаимодействия опорного элемента крутящего момента скважинного устройства, так что вращение транспортировочного устройства на поверхности передает достаточный крутящий момент для разрушения опорного элемента крутящего момента для идентификации эффективности крутящего момента на глубине, и выполнен с возможностью взаимодействия опорного элемента нагрузки, так что приложение нагрузки на поверхности к транспортировочному устройству передает достаточную нагрузку для разрушения опорного элемента нагрузки для идентификации эффективности нагрузки на глубине. Технический результат заключается в повышении эффективности скважинного оборудования. 3 н. и 17 з.п. ф-лы, 13 ил.

1. Внутрискважинная система привязки по глубине, нагрузке и крутящему моменту, содержащая:

расположенное в трубчатом стволе скважины скважинное устройство, содержащее опорный элемент глубины, опорный элемент нагрузки и опорный элемент крутящего момента, и

стыковочный узел, выполненный с возможностью прохождения вниз по скважине в трубчатом стволе скважины на транспортировочном устройстве;

причем стыковочный узел выполнен с возможностью контакта с опорным элементом глубины скважинного устройства для идентификации глубины скважинного устройства, выполнен с возможностью взаимодействия с опорным элементом крутящего момента скважинного устройства, так что вращение транспортировочного устройства на поверхности передает достаточный крутящий момент для разрушения опорного элемента крутящего момента и идентификации эффективности крутящего момента на глубине скважинного устройства, и выполнен с возможностью взаимодействия c опорным элементом нагрузки скважинного устройства, так что приложение нагрузки на поверхности к транспортировочному устройству передает достаточную нагрузку для разрушения опорного элемента нагрузки и идентификации эффективности нагрузки на глубине скважинного устройства.

2. Система по п. 1, в которой опорный элемент глубины дополнительно содержит по меньшей мере один выполненный с возможностью срезания элемент.

3. Система по п. 1, в которой опорный элемент глубины дополнительно содержит множество выполненных с возможностью срезания элементов.

4. Система по п. 1, в которой опорный элемент крутящего момента дополнительно содержит по меньшей мере один выполненный с возможностью торсионного срезания элемент, имеющий известную прочность.

5. Система по п. 1, в которой опорный элемент крутящего момента дополнительно содержит множество выполненных с возможностью торсионного срезания элементов, имеющих известную прочность.

6. Система по п. 1, в которой опорный элемент нагрузки дополнительно содержит по меньшей мере один выполненный с возможностью срезания элемент, имеющий известную прочность.

7. Система по п. 1, в которой опорный элемент нагрузки дополнительно содержит множество выполненных с возможностью срезания элементов, имеющих известную прочность.

8. Способ внутрискважинной привязки по глубине, нагрузке и крутящему моменту, включающий в себя:

расположение в трубчатом стволе скважины скважинного устройства, содержащего опорный элемент глубины, опорный элемент нагрузки и опорный элемент крутящего момента;

прохождение стыковочного узла вниз по скважине в трубчатом стволе скважины на транспортировочном устройстве;

контактирование опорного элемента глубины скважинного устройства со стыковочным узлом для идентификации глубины скважинного устройства;

взаимодействие опорного элемента крутящего момента скважинного устройства со стыковочным узлом;

вращение транспортировочного устройства на поверхности для передачи достаточного крутящего момента для разрушения опорного элемента крутящего момента;

идентификацию эффективности крутящего момента на глубине скважинного устройства;

взаимодействие опорного элемента нагрузки скважинного устройства со стыковочным узлом;

приложение нагрузки на поверхности к транспортировочному устройству для передачи достаточной нагрузки для разрушения опорного элемента нагрузки и

идентификацию эффективности нагрузки на глубине скважинного устройства.

9. Способ по п. 8, в котором вращение транспортировочного устройства на поверхности для передачи достаточного крутящего момента для разрушения опорного элемента крутящего момента происходит до приложения нагрузки на поверхности к транспортировочному устройству для передачи достаточной нагрузки для разрушения опорного элемента нагрузки.

10. Способ по п. 8, в котором вращение транспортировочного устройства на поверхности для передачи достаточного крутящего момента для разрушения опорного элемента крутящего момента происходит после приложения нагрузки на поверхности к транспортировочному устройству для передачи достаточной нагрузки для разрушения опорного элемента нагрузки.

11. Способ по п. 8, в котором вращение транспортировочного устройства на поверхности для передачи достаточного крутящего момента для разрушения опорного элемента крутящего момента дополнительно включает разрушение множества выполненных с возможностью торсионного срезания элементов.

12. Способ по п. 8, в котором приложение нагрузки на поверхности к транспортировочному устройству для передачи достаточной нагрузки для разрушения опорного элемента нагрузки дополнительно включает разрушение множества выполненных с возможностью срезания элементов.

13. Способ по п. 8, дополнительно включающий в себя прохождение стыковочного узла через скважинное устройство.

14. Внутрискважинная система привязки по глубине, нагрузке и крутящему моменту, содержащая:

первое скважинное устройство, расположенное в трубчатом стволе скважины и содержащее первый опорный элемент глубины, первый опорный элемент нагрузки и первый опорный элемент крутящего момента;

второе скважинное устройство, расположенное в трубчатом стволе скважины и содержащее второй опорный элемент глубины, второй опорный элемент нагрузки и второй опорный элемент крутящего момента, и

стыковочный узел, выполненный с возможностью прохождения вниз по скважине в трубчатом стволе скважины на транспортировочном устройстве;

причем стыковочный узел выполнен с возможностью контакта с первым опорным элементом глубины для идентификации первой глубины в трубчатом стволе скважины, выполнен с возможностью взаимодействия с первым опорным элементом крутящего момента, так что вращение транспортировочного устройства на поверхности передает достаточный крутящий момент для разрушения первого опорного элемента крутящего момента и идентификации эффективности крутящего момента на первой глубине, выполнен с возможностью взаимодействия с первым опорным элементом нагрузки, так что приложение нагрузки на поверхности к транспортировочному устройству передает достаточную нагрузку для разрушения первого опорного элемента нагрузки и идентификации эффективности нагрузки на первой глубине, и выполнен с возможностью прохождения через первое скважинное устройство, и

причем стыковочный узел выполнен с возможностью контакта со вторым опорным элементом глубины для идентификации второй глубины в трубчатом стволе скважины, выполнен с возможностью взаимодействия со вторым опорным элементом крутящего момента, так что вращение транспортировочного устройства на поверхности передает достаточный крутящий момент для разрушения второго опорного элемента крутящего момента и идентификации эффективности крутящего момента на второй глубине, и выполнен с возможностью взаимодействия со вторым опорным элементом нагрузки, так что приложение нагрузки на поверхности к транспортировочному устройству передает достаточную нагрузку для разрушения второго опорного элемента нагрузки и идентификации эффективности нагрузки на второй глубине.

15. Система по п. 14, в которой каждый из первого и второго опорных элементов глубины дополнительно содержит по меньшей мере один выполненный с возможностью срезания элемент.

16. Система по п. 14, в которой каждый из первого и второго опорных элементов глубины дополнительно содержит множество выполненных с возможностью срезания элементов.

17. Система по п. 14, в которой каждый из первого и второго опорных элементов крутящего момента дополнительно содержит по меньшей мере один выполненный с возможностью торсионного срезания элемент, имеющий известную прочность.

18. Система по п. 14, в которой каждый из первого и второго опорных элементов крутящего момента дополнительно содержит множество выполненных с возможностью торсионного срезания элементов, имеющих известную прочность.

19. Система по п. 14, в которой каждый из первого и второго опорных элементов нагрузки дополнительно содержит по меньшей мере один выполненный с возможностью срезания элемент, имеющий известную прочность.

20. Система по п. 14, в которой каждый из первого и второго опорных элементов нагрузки дополнительно содержит множество выполненных с возможностью срезания элементов, имеющих известную прочность.

| US 4760735 A, 02.08.1988 | |||

| СИСТЕМА ДЛЯ ОПРЕССОВКИ ЭКСПЛУАТАЦИОННЫХ КОЛОНН | 2003 |

|

RU2232247C2 |

| УСТРОЙСТВО ДЛЯ ИЗОЛЯЦИИ ЗОНЫ ОСЛОЖНЕНИЯ В СКВАЖИНЕ | 2005 |

|

RU2283941C1 |

| EA 200970476 A1, 30.12.2009 | |||

| EA 201070591 A1, 29.10.2010 | |||

| US 5044198 A, 03.09.1991. | |||

Авторы

Даты

2017-09-05—Публикация

2013-11-14—Подача