Область техники, к которой относится изобретение

Настоящее изобретение относится к области, включающей цементные композиции, цементирующие композиции, композиции гидравлических связующих веществ, композиции строительных растворов, бетонные композиции (которые далее эквивалентно называются «системы»), в частности, композиции (или «системы») типов, включающих цемент/гидравлические связующие вещества, строительные растворы, бетон, содержащий, по меньшей мере, один зернистый минерал типа карбоната (карбонатов) кальция в качестве наполнителя (наполнителей) и их применения, а также соответствующий цемент, строительный раствор, бетонные материалы или элементы, причем вышеупомянутые наполнители представляют собой наполнители на основе карбонатов, которые являются «модифицированными» согласно настоящему изобретению от «стандартного» (низкого или среднего) уровня до «технологичного» или «высокого» уровня эффективности благодаря способу, который представляет собой важную часть настоящего изобретения.

Настоящее изобретение относится к конкретному способу изготовления вышеупомянутых «композиций» или «систем» (данные термины предназначены для использования как эквиваленты в настоящей заявке и формуле изобретения), включая цемент, гидравлическое связующее вещество, строительный раствор, бетон, получаемые композиции, цемент, строительные растворы и бетонные материалы, получаемые из них, и их применения.

Предшествующий уровень техники

Цемент: следует напомнить, что цементная система (которая эквивалентно называется «композиция») представляет собой систему, в которой содержатся:

- цементные частицы, смешиваемая вода (которая эквивалентно называется «смешиваемая водная композиция, не создающая затруднения в вышеупомянутой системе», как известно специалисту в данной области техники; далее называется «вода» или «смешиваемая вода», когда это целесообразно для простоты),

- наполнитель (наполнители), как правило, наполнитель (наполнители) на основе карбоната,

- разнообразные необязательные и обычные добавки, такие как воздухововлекающие вещества, замедляющие застывание вещества, ускоряющие застывание вещества и т. п., и любые такие обычные необязательные добавки, которые хорошо известны специалисту в данной области техники, такие как пластифицирующие вещества.

Строительный раствор: система строительного раствора дополнительно содержит инертный скелетный материал, как правило, песок.

Бетон: бетонная система дополнительно содержит гравий.

Вышеизложенные факты являются совершенно очевидными и общеизвестными.

Цементные системы или цементы (или композиции или соответствующие цементные растворы): по соображениям простоты, а также потому, что настоящее изобретение в равной степени относится к использованию добавок, предназначенных для улучшения или «модификации» свойств любой из данных трех систем, термин «цементные системы», которые эквивалентно называется «цементные композиции» или «цементные растворы» или даже для простоты «цементы», будет использоваться в настоящем описании и формуле изобретения, распространяясь на любые из вышеупомянутых основных типов композиций или «систем», и обычные соответствующие производные или разновидности, в том числе цемент (и/или цементирующее вещество, гидравлическое связующее вещество), или строительный раствор или бетонная композиция или система, в которых содержатся такой цемент и/или цементирующее вещество, гидравлическое связующее вещество, плюс вышеупомянутые компоненты, также являются хорошо известными.

Настоящее изобретение также распространяется на соответствующие «технические эквиваленты», такие как, например, системы, содержащие обычные добавки, или использование водной системы в качестве смешиваемой водной системы (далее вместе называются «смешиваемая вода» или «вода»), или использование цементирующих композиций, которые известны специалисту в данной области техники, вместо цемента, при том условии, что их функции являются приблизительно одинаковыми, и результаты также являются приблизительно одинаковыми, что может легко проверить специалист в данной области техники или это ему известно.

Специалист в данной области техники способен определить, что данная система представляет собой цемент, строительный раствор или бетонную композицию, принимая во внимание присутствие или отсутствие песка и/или гравия. Данное упрощение становится возможным, поскольку песок и гравий представляют собой инертные материалы и, таким образом, не создают существенных затруднений для осуществления настоящего изобретения.

Кроме того, следует отметить, что, даже если далее представлена информация, описывающая, например, «цементные системы», она также распространяется, с соответствующими изменениями, на любые другие из вышеупомянутых типов систем. Единственное различие между данными системами представляет собой присутствие или отсутствие песка и/или гравия.

Пластифицирующие вещества: в таких композициях обычно используют пластифицирующее вещество (вещества). Их, как правило, помещают на дно смесительного или перемешивающего устройства, чтобы в некоторой степени способствовать повышению текучести цементных ингредиентов, в частности, скелетных материалов.

В данной области европейский патент № 0663892 компании CHRYSO определенно представляет собой наиболее актуальный документ, который описывает пластифицирующие полимеры для минеральных суспензий, в которых отсутствует гидравлическое застывание, или гидравлических связующих цементных растворов.

Предусмотренные приложения представляют собой покрытия для бумаги, краски и синтетические полимерные или каучуковые композиции.

Согласно вышеупомянутому предшествующему уровню техники, было известно добавление пластифицирующих веществ в определенные минеральные суспензии для снижения их вязкости, и, в частности, в применениях для бумаги это приводит к высоким концентрациям минеральных веществ и улучшает технологичность, и при этом уменьшается энергия высушивания. Например, это используется в связи с суспензиями карбоната кальция.

Кроме того, известно добавление таких пластифицирующих веществ в «цементные» растворы (в широком смысле, как разъясняется выше), в данном случае с целью уменьшения их водосодержания и получения «цементных» композиций, имеющих «более плотную структуру» после застывания.

Некоторые хорошо известные пластифицирующие вещества или пластификаторы также представляют собой суперпластификаторы при определенных условиях.

В данной области французский патент № 2815627, французский патент № 2815629 и международная патентная заявка WO 2008/107790 описывают суперпластификаторы.

Некоторые известные пластифицирующие вещества или диспергирующие вещества, как известно, в меньшей степени влияют на продолжительность застывания, но все же являются неудовлетворительными, такие как продукты конденсации сульфированного нафталина и формальдегида или меламиноформальдегида и сульфированного соединения. Некоторые из этих материалов также представляют собой суперпластификаторы, но являются значительно менее предпочтительными.

Кроме того, европейский патент № 0099954 относится к пластифицирующим веществам, получаемым путем конденсации аминосульфоновой кислоты, содержащей, по меньшей мере, ароматическое кольцо, с азотистыми соединениями, имеющими несколько функциональных аминогрупп, и формальдегидом.

Такие добавки могут быть использованы в обычных дозировках согласно настоящему изобретению как обычные «регулирующие» пластифицирующие добавки, известные специалисту в данной области техники, которому также известен способ их использования. Термин «регулирование» означает, что они представляют собой не «вещества для обработки», а только пластификаторы, используемые в незначительных обычных количествах для тонкого регулирования вязкости, что является хорошо известным специалисту в данной области техники.

Краткое описание желательных свойств представлено в строке 15 и следующих строках страницы 3 вышеупомянутого европейского патента компании CHRYSO.

В настоящей заявке основная техническая проблема, подлежащая решению, заключается в том, чтобы предотвратить необходимость любой химической «обработки», то есть предотвратить необходимость обработки суперпластификатором, как описано в неопубликованной европейской патентной заявке 10008803.8.

Наполнители: что является значительно более важным, известно также добавление наполнителя (наполнителей) в цемент, гидравлические связующие вещества, цементирующее вещество или бетон или композиции или «системы» строительных растворов (для простоты называются «цементы»).

Цель добавления такого наполнителя (наполнителей) заключается в том, чтобы заполнять пустоты между частицами, уменьшать суммарную стоимость, а также в значительной степени улучшать свойство, которое называется «консистенция» (консистенция представляет собой способность или пригодность рассматриваемых систем для легкой текучести или «самовыравнивания» или отсутствие данной способности), и свойство, которое называется «содержание сухого материала» (то есть процентная доля сухого материала в конечной композиции (чем выше эта процентная доля, тем больше содержание сухого материала)).

Наполнитель (наполнители) на основе карбоната кальция: пригодный для использования наполнитель (наполнители) определяются как «наполнитель (наполнители) на основе карбоната кальция», то есть в настоящей заявке и формуле изобретения наполнители, которые содержат только карбонат (карбонаты) кальция (возможно, имеющие различное происхождение, такие как разнообразные естественные горные породы (GCC) или разнообразные PCC), что означает отсутствие любых других наполнителей иного типа, таких как каолин, бентонит и т. д., которые известны специалисту в данной области техники, и их источниками являются (когда наполнитель (наполнители) представляют собой или содержат GCC) карбонатные горные породы или в более общем смысле минеральный материал (материалы), содержащие, по меньшей мере, от 50 до 65%, предпочтительно более чем 80% и предпочтительнее более чем 90% CaCO3 в расчете на сухую массу.

В качестве такого наполнителя (наполнителей) на основе карбонатов выбирают:

- природный карбонат (карбонаты) кальция или тонкодисперсный карбонат (карбонаты) кальция (GCC), в том числе, но не ограничиваясь этим, GCC из мрамора, мела, кальцита или из других природных и хорошо известных форм природных карбонатов кальция, который наиболее предпочтительно соответствуют вышеупомянутым процентным критериям; хотя они могут в некоторой степени отклоняться, если это не наносит ущерба;

- PCC, который представляет собой тонкодисперсный или ультрадисперсный осажденный карбонат кальция и существует в разнообразных, хорошо известных формах, которые определяет хорошо известный способ осаждения/изготовления; или

- смесь вышеупомянутых, содержащих CaCO3 горных пород или минеральных материалов друг с другом, а также смеси или композиции GCC и PCC.

Соотношение GCC/PCC можно выбирать от 0/100% до 100/0% в расчете на сухую массу и предпочтительно от 30/70% до 70/30% в расчете на сухую массу.

Как правило, «наполнитель» имеет следующие свойства:

- Чистота: согласно анализу с метиленовым синим, примеси составляют менее чем 10 г/кг, предпочтительно менее чем 3-5 г/кг и предпочтительнее менее чем 1-1,5 г/кг, а наиболее предпочтительное значение составляет 1,2 г/кг.

- Медианный диаметр или значение d50 составляет приблизительно от 1-3 до 30-50 мкм при измерении с использованием оборудования/методики Malvern 2000 PSD или Sedigraph.

Как будет видно ниже, интервал значений d50, составляющий от 1 до 5-6 мкм, соответствует для наполнителей, отличающихся удельной поверхностью по Блейну (Blaine), составляющей более чем приблизительно 1000 м2/кг (которая эквивалентно называется «высокая удельная поверхность», такие как удельная поверхность по методу BET, измеряемая с использованием азота согласно стандарту ISO 9277) для ультрадисперсных наполнителей; значение d50, составляющее более чем 6 мкм, характеризует крупнодисперсные или более крупнодисперсные наполнители, которые далее называется «наполнители». В настоящей заявке, когда рассматриваются ультрадисперсные наполнители, используется термин «ультрадисперсные наполнители».

Согласно настоящему изобретению, термин «наполнитель (наполнители)» означает крупнодисперсный наполнитель (наполнители) на основе карбоната кальция, которые точно определены выше, то есть наполнители, содержащие в любой известной форме (в частности, GCC и/или PCC) только зернистый материал CaCO3 плюс необязательно некоторые другие инертные частицы наполнителя или волокнистого материала, такого как конопля и т. д. Авторы здесь отмечают, что в настоящей заявке термин «наполнители» означает, что значение d50 составляет более чем 6 мкм, то есть крупнодисперсные наполнители. Когда, с другой стороны, используют ультрадисперсный наполнитель (наполнители) согласно настоящему изобретению, используется термин «ультрадисперсный наполнитель».

В описании вышеупомянутой европейской патентной заявки не была представлена обработка такого крупнодисперсного «наполнителя», по меньшей мере, одним ультрадисперсным наполнителем (далее называется также «ультрадисперсный материал»), поскольку существует сильное предубеждение против смешивания крупнодисперсных и ультрадисперсных наполнителей. По существу, в таком случае предсказуемый результат такого смешивания представлял бы собой смесь крупнодисперсных и ультрадисперсных частиц, из которой мог бы образоваться только некоторый неопределенный «шлам» вместо работоспособного цементного раствора.

Ожидаемые затруднения действительно возникали, но они были преодолены посредством дополнительной научно-исследовательской работы и использования в обработке, по меньшей мере, одного ультрадисперсного наполнителя.

Удельная поверхность по Блейну, которая представляет собой характеристический признак наполнителей, что является хорошо известным, находится в интервале от 180 до 2000 м2/кг и предпочтительно от 300 до 800 м2/кг и измеряется в соответствии со стандартами Европейского союза (европейский стандарт EN 196-6).

Как обсуждается выше, ультрадисперсные наполнители имеют удельную поверхность по Блейну, которая составляет более чем приблизительно 1000 м2/кг или более чем приблизительно 1500 м2/кг, а также значение d50, составляющее менее чем 5-6 мкм.

Может возникнуть ситуация, в которой удельная поверхность по Блейну не может быть измерена; в таком случае используется удельная поверхность, измеренная стандартным методом BET.

Как известно, «цементная» (в вышеупомянутом широком смысле) композиция или «система» состоит главным образом из следующих компонентов:

цемент (или цементирующая композиция или гидравлическое связующее вещество) + смешиваемая вода или смешиваемая водная композиция, которая обеспечивает застывание, но не создает затруднения для системы) + необязательно (как правило, инертный) зернистый и/или волокнистый наполнитель (наполнители) + инертный скелетный материал (материалы), такие как необязательно песок + необязательно инертный гравий (плюс необязательно хорошо известные добавки, которые не упомянуты подробно и не описываются полностью в настоящей заявке, такие как ускоряющие застывание вещества, замедляющие застывание вещества, воздухововлекающие вещества и т. д.) + прочие «обычные» добавки, предназначенные для выполнения конкретной задачи конечного пользователя.

Скелетные материалы, такие как песок, инертный гравий или «необработанные» скелетные материалы представляют собой известные материалы, которые настолько широко используются, что здесь их описание не требуется.

Исключительно для полного понимания, как обсуждается выше, настоящее изобретение также распространяется в равной степени на (описанные для простоты общим термином «цементные») композиции или «системы строительных растворов (которые аналогично описанному выше включают скелетный материал, такой как песок, но в них не содержится гравий) и бетонные композиции (такие же, как описано выше, но содержащие гравий и песок).

Термин «главным образом» здесь означает, что система может содержать некоторые примеси или следы добавок или вспомогательных веществ, которые не требуется упоминать в настоящей заявке, такие как воздухововлекающие вещества, ускоряющие вещества, замедляющие вещества и т. д.

«Смешиваемая вода» (или «вода») в настоящей патентной заявке означает простую смешиваемую воду или водные смешиваемые композиции, то есть главным образом воду, содержащую обычные добавки, которые обеспечивают нормальное застывание «цементных» композиций, не ухудшая другие свойства итоговой композиции, или только такие добавки, которые улучшают некоторые обычные свойства.

Термин «регулирующие добавки» распространяется на добавки или вспомогательные вещества и аналогичные обычные компоненты, которые известны специалисту в данной области техники, для которых использование, дозировка, функция и другие свойства известны специалисту в данной области техники и которые обычно используются, чтобы «тонко настраивать» или «регулировать» определенные желательные свойства, такие как продолжительность застывания, реологические свойства, в частности, пластифицирующие вещества и т. д., которые позволяют точно обеспечивать определенное конечное применение.

Что касается продолжительности застывания, специалист в данной области техники может рассмотреть стандарт DIN EN 196-3.

Во всей настоящей заявке и формуле изобретения термин «инертный» (или «не создающий затруднения для способа») означает материал, который не производит заметного (или незначительного) воздействия или затруднения для способа согласно настоящему изобретению, включая получаемые композиции, материалы и их приложения. Зная используемые ингредиенты, это сможет легко определить любой специалист в данной области техники.

Сухие, пластичные или текучие системы

Кроме того, известно, что цемент/гидравлические связующие вещества/цементирующие композиции, цементы, строительные растворы и бетонные композиции (для простоты, «цементы») можно в основном классифицировать следующим образом:

сухие системы, имеющие неудовлетворительное или низкое качество (отбор осуществляется при высокой вибрации и энергии).

Пластичные системы, имеющие среднее качество (отбор осуществляется при средней вибрации и энергии).

(Две перечисленные выше категории могут также называться «стандартные»)

Текучие системы, имеющие высокое качество или эффективность) (отбор осуществляется при низкой вибрации и энергии).

Исследование самопроизвольного выравнивания

Используется очень простое исследование для классификации систем, в котором применяется «исследование с перевернутым миниконусом», известное как «исследование самопроизвольного выравнивания» или «исследование расхода шаблона».

Данное исследование является хорошо известным и осуществляется согласно признанному стандарту EN 196-1; вышеупомянутый стандарт точно определяет подлежащее использованию смесительное или перемешивающее (также растирающее) устройство, скорость вращения, а также все и любые такие данные, которые могут оказаться полезными для воспроизведения исследования. Таким образом, здесь не требуются никакие дополнительные разъяснения или определения в целях ясности или воспроизводимости. Данное исследование описано ниже.

Как правило, содержащая цемент или строительный раствор или бетон «система» изготавливается посредством смешивания вышеупомянутых ингредиентов согласно обычной практике, которая далее описана более подробно, хотя данные технологические условия являются хорошо известными, а затем ее выливают, согласно условиям вышеупомянутого стандарта, в перевернутый конус, в дне которого имеются отверстия (соответствующие размеры также предусмотрены вышеупомянутого стандарта, равно как и все и любые полезные сведения для данного исследования).

Содержащая цемент или строительный раствор или бетон система, таким образом, втекает в вышеупомянутый конус и вытекает из него, в частности, через отверстие в его дне, а затем попадает на горизонтальную плиту, образуя «шаблон».

Если образуется «лепешка», которая неправильно называется «конус» (поскольку «конус» представляет собой устройство) и которая также известна как «сухая или пластичная форма» или «растекающийся конус» (то есть, по существу, результат растекания и выравнивания объема цементной композиции, которую выливают из используемого для исследования конуса на приемную поверхность; очевидно, диаметр будет представлять собой функцию таких параметров, как текучесть, в более общем смысле - реологические свойства и т. д., как известно); данный диаметр измеряется, и поведение исследуется визуально, например, чтобы определить клейкость и «густоту», а также текучесть и т. д.; последнее свойство, когда смесь «густая» или «клейкая» или «тестообразная» или «низкотекучая», означает, что присутствует «медленная» или «вязкая» смесь, то есть, в частности, если она «густая» или в наихудшем случае «сухая», с ней трудно работать.

Чем больше диаметр, тем более «текучей» является система. Для данной высокой консистенции, которая предусмотрена согласно настоящему изобретению, это представляет собой основное исследование, поскольку имеющие высокую консистенцию (или высокую концентрацию), содержащие CaCO3 цементные растворы по очевидным причинам часто являются менее текучими, чем имеющие низкую консистенцию композиции.

В зависимости от качества первоначального наполнителя, который используется в бетонной системе, в частности, его места изготовления, морфологии и т. д., получаемая в результате лепешка различается по диаметру, что показывает изменение текучести. Следует также обратить внимание на используемый «конус» (его размер и т. д.), от которого зависит получаемый диаметр. Все это хорошо известно специалисту в данной области техники и определяется стандартами.

В качестве примера рассмотрим GCC, который, как известно, используется полностью или почти без добавления смешиваемой воды и проявляет такие ценные свойства, в результате которых получается очень текучая неклейкая цементная или бетонная композиция. Такая композиция является в полной мере пригодной для использования как «технологичная» (то есть «высокоэффективная») бетонная композиция, которая выше называется «текучая».

Если, с другой стороны, известно, что выбранный наполнитель, в частности, наполнитель GCC абсорбирует или поглощает значительное количество воды или содержит некоторые примеси и т. д., то получаемая в результате композиция будет менее текучей и оказывается в некоторой степени клейкой. Конечный пользователь будет вынужден, помимо прочего, добавлять для исправления ситуации «регулирующее» вспомогательное вещество (и нести связанные с этим дополнительные расходы и риски вторичного воздействия на композицию в целом) и/или добавлять дополнительную воду (таким образом, ухудшая консистенцию и вызывая связанные с этим риски). Данные композиции будут использоваться как композиции среднего качества, выше называемые «пластичные».

На другом конце шкалы находится наполнитель, в частности, GCC, имеющий неудовлетворительное качество и образующий композицию, которая выходит из смеситель в форме клейкого гранулированного материала. Такой наполнитель используется только для сухих бетонных композиций, которые не составляют часть настоящего изобретения.

Такие же условия являются действительными с соответствующими изменениями, когда используется PCC или смесь GCC/PCC.

Данное исследование является совершенно достаточным, чтобы специалист в данной области техники смог оценить исходный GCC и/или PCC, а также конечную композицию.

Чтобы предоставить специалисту в данной области техники полезные указания и сведения о том, что означает «низкоэффективный», «среднеэффективный» и «высокоэффективный» наполнитель, авторы прилагают таблицу A, в которой представлены десять наполнителей A-K, имеющих разнообразное происхождение и морфологические параметры (которые предусмотрены для характеристики специалистом в данной области техники) и исследованных в отношении разнообразных свойств и качеств или имеющих недостатки, причем на каждой строке приведена классификация «низкоэффективный», «среднеэффективный» и «высокоэффективный».

Авторы также представляют таблицу A-bis, которая определяет временные интервалы, в течение которых смесь рассматривается как низкоэффективная, среднеэффективная или высокоэффективная, а также соответствующие сроки для исследования с использованием V-образной воронки.

Данная таблица A-bis представляют интервалы, в которых определяются низкоэффективные, среднеэффективные и высокоэффективные смеси. Используя интервалы от 30 до 120 секунд, от 10 до 30 секунд и от 0 до 10 секунд, специалист в данной области техники может легко определить, в какой части интервалов находится данная смесь, т. е. в пределах или за пределами, и соответственно каким образом ее требуется приспособить.

Влияние микронаполнителя на реологические свойства строительных растворов измеряли, используя растекание миниконуса и продолжительность протекания через V-образную воронку. Таблица A-bis представляет оценки эффективности микронаполнителей для бетона. В экспериментальной части описаны исследование LG16, а также растекание и продолжительность протекания и геометрия V-образной воронки.

В настоящей заявке цитируется стандарт NF EN-934-2, который определяет роль вспомогательных веществ. Следует также обратить внимание на NF EN 206-1, который, помимо прочего, также описывает прочность при сжатии через 28 суток, и стандарт EN 197-1:2000, определяющий «алюмосиликатные материалы» в разделах 5.2.3. и 5.2.7, а также стандарт EN 18-508, который определяет «ультрадисперсные материалы» в разделе 4.3.2.

Используется 3 г или соответственно 4 г пластифицирующего вещества/суперпластификатора Premia 196™, который продает компания CHRYSO и который представляет собой товарный материал, называемый «модифицированный поликарбоксилат» и имеющий концентрацию 25,3% масс. (сухой остаток, измеряемый согласно стандарту EN 480-8) в расчете на сухую массу цемента.

«Низкоэффективный» материал является неудовлетворительным; такой материал также называется термином «сухой»; «высокоэффективный» материал означает «текучий» (очень хороший) материал, также называемый термином «технологичный»; а «среднеэффективный» материал представляет собой промежуточный или «пластичный» материал.

Низкоэффективные и среднеэффективные материалы необходимо модифицировать, чтобы получать высокоэффективные материалы, которые удовлетворяют современным требованиям конечного пользователя. Это представляет собой основную задачу настоящего изобретения.

Другая задача, которая представляет собой существенную техническую проблему, заключается в том, чтобы осуществлять модификацию наполнителя (наполнителей) без использования любых химических веществ для обработки.

В вышеупомянутой таблице A «+15% B», очевидно, означает добавление 15% материала B в изготавливаемую смесь или композицию, причем проценты означают процентное содержание сухого вещества по отношению к сухой массе смеси.

Аналогичным образом столбцы «3 г» и «4 г» означают, что добавляется 3 или соответственно 4 г вышеупомянутого суперпластификатора в расчете на сухую массу только цементного компонента.

«Млн лет» означает возраст горной породы в миллионах лет.

В данном введении к настоящей заявке четко отмечается потребность в содержащих цемент или строительный раствор или бетон системах или композициях, которые характеризуют повышенное содержание сухого материала (максимально возможное процентное содержание сухого материала), улучшенная текучесть (при которой получается высокая или относительно высокая скорость течения композиции, неклейкая «лепешка» или конус большого диаметра в описанном выше исследовании, в котором больший диаметр означает повышенную текучесть), и, вообще говоря, определенно улучшенная «технологичность» (технологичность представляет собой пригодность цементной или бетонной композиции для изготовления, переработки, обращения и использования в целях получения высокоэффективного или «технологичного» бетона) и значительно улучшенной «регулярности» свойств конечного материала, в частности, на уровне конечного пользователя.

Очевидно, некоторые из данных желательных свойств противоречат друг другу, и, например, следует ожидать, что высокое процентное содержание сухого материала приводит к неудовлетворительному поведению в исследовании текучести.

Техническая проблема (проблемы) для решения

Основная цель настоящего изобретения заключается в том, чтобы предложить способ, предназначенный, чтобы получать улучшенные «высокоэффективные» или «текучие» или «технологичные», содержащие цемент или строительный раствор или бетон системы или композиции (далее для простоты называются «цементы» или «цементные системы» или «цементные композиции»), которые отличают имеющий повышенное содержание сухого материала (максимально возможное процентное содержание сухого материала), улучшенная текучесть (то есть получается неклейкая (в более общем смысле проявляющая хорошую или превосходную эффективность в описанном выше «визуальном исследовании», представленном в таблице A) «лепешка» или «конус» большого диаметра в описанном выше исследовании, в котором больший диаметр означает повышенную текучесть), и, вообще говоря, определенно улучшенная «технологичность» (технологичность представляет собой пригодность цементной или бетонной композиции для изготовления, переработки, обращения и использования в целях получения высокоэффективных или «технологичных», содержащих цемент, строительный раствор или бетон композиций или систем), причем вышеупомянутые «цементы»:

- используются как низкоэффективный или среднеэффективный (или стандартный) наполнитель (наполнители) на основе карбоната;

- модифицируются для получения уровня высокой эффективности или текучести посредством обработки, по меньшей мере, одним ультрадисперсным материалом.

Конкретная техническая проблема, которую решает настоящее изобретение, заключается в том, чтобы исключалась любая химическая «обработка», а вместо этого обеспечивалась модификация, в которой используется чисто «минеральное решение».

Данный способ осуществляется, как правило, в присутствии небольшого количества пластифицирующего вещества, которое составляет от 3 до 4 г, в том числе от 3,4 до 3,7 г и предпочтительно 3,5 г пластифицирующего вещества в расчете на сухую массу по отношению к 100 г суммарной массе цементной композиции.

В исследовании самопроизвольного выравнивания требуется диаметр конуса, составляющий как минимум 350-380-420 мм, предпочтительно 420 мм или наиболее предпочтительно более чем 420 мм, с которым сочетается надлежащий результат визуального исследования, то есть отсутствие клейкости и т. д. (см. приведенную выше таблицу A); в «визуальном исследовании» поведение «лепешки» или «растекание конуса» должны характеризовать обоснованно высокая скорость течения, отсутствие клейкости, тестообразности или сухости, высвобождение минимально возможного количества воды, а также отсутствие высвобождения газов. Важно отметить, что данные материалы должны соответствовать этим двум критериям, чтобы выполнялись требования конечных пользователей.

В некоторых случаях может оказаться приемлемым диаметр конуса, составляющий приблизительно от 300 до 350 мм интервал, если наполнитель испытывает особенно «затруднение» в модификации и если это позволяет осуществлять чисто минеральное решение. Специалисту в данной области техники известен способ разрешения таких проблем.

Следующая характеристика, которая не существует в предшествующем уровне техники, хотя она является весьма востребованным в промышленности, представляет собой «регулярность» свойств конечных систем.

Неожиданно было обнаружено, что данное множество задач согласно настоящему изобретению можно решить, если обрабатывать «низкоэффективный/среднеэффективный/стандартный наполнитель (наполнители)» на основе карбоната, используя определенный «чисто минеральный» способ, как описано ниже, и при этом получается весьма выразительный технический эффект.

Сущность изобретения

Настоящее изобретение предлагает, в первую очередь, способ изготовления определенных выше высокоэффективных, содержащих «цемент» или «строительный раствор» или «бетон» композиций или систем (которые для простоты далее называются «цементные» композиции или системы или просто «цементы») общеизвестного типа согласно определению, приведенному выше, в которых содержится, по меньшей мере, один крупнодисперсный наполнитель на основе карбоната, согласно определению, которое приведено выше, причем данный способ отличается тем, что он включает, по меньшей мере, одну стадию, где вышеупомянутый крупнодисперсный наполнитель (наполнители) на основе карбоната обрабатывают эффективным для обработки количеством, по меньшей мере, одного вещества для обработки, представляющего собой или содержащего частицы ультрадисперсного наполнителя (наполнителей).

Вышеупомянутая стадия обработки может сочетаться известным образом с несколькими введениями обычных инертных добавок, которые известны в технике.

Данный способ осуществляется, как правило, когда присутствует в небольшом количестве «донное» пластифицирующее вещество.

Стадия обработки ультрадисперсным материалом может быть фракционированной, хотя это не является предпочтительным (по практическим соображениям, вследствие характера имеющегося на месте оборудования и т. д.). Подробное описание представлено ниже.

«Ультрадисперсные частицы» или проще «ультрадисперсные материалы», которые можно использовать согласно настоящему изобретению, могут определять:

- значение d50, составляющее от приблизительно 1 мкм до приблизительно 5 или 6 мкм, предпочтительно от 1 до 3 мкм и предпочтительнее приблизительно 2-3 мкм, как правило, менее чем 5 мкм, и

- высокая удельная поверхность, как правило, определяемая как удельная поверхность по Блейну и составляющая более чем 1000 м2/кг, предпочтительно более чем 1500 м2/кг и предпочтительнее вплоть до 2000 м2/кг.

Что касается стандартов в отношении добавок CaCO3 («известковые добавки») в цемент, можно рассмотреть стандарт NF P 18-508 (2012-01), п. 4.3.1 (удельная поверхность по Блейну, и стандарт NF EN 196-6) п. 4.3.2, который определяет «высокодисперсные добавки», у которых, в частности, значение d50 составляет менее чем 5 мкм, причем анализ, в котором используется метиленовый синий, предусматривает стандарт NF EN 13639), п. 4.2.6., а также существуют и другие, представляющие интерес определения.

Достаточно представительные примеры таких пригодных для использования ультрадисперсных материалов включают:

- тонкодисперсный диоксид кремния (d50 составляет от 1 до 2 мкм), такие как Condensil S 95 D (d50 составляет 1,2 мкм, удельная поверхность по Блейну составляет более чем 1500 м2/кг, удельная поверхность по методу BET, измеряемая с использованием азота согласно стандарту ISO 9277) составляет 16 м2/г,

- метакаолин, то есть прокаленный каолин (d50 составляет от 3 до 5-6 мкм), такой как Premix MK™ (d50 составляет 3 мкм, удельная поверхность по Блейну составляет 3,8 м2/г),

- мел (d50 составляет от 1 до 5 мкм),

- кальцит (d50 составляет приблизительно 1 мкм),

- Millicarb™, белый известняк из Оргона (Франция) (d50 составляет приблизительно 3 мкм),

- мрамор (d50 составляет приблизительно от 1 до 5-6 мкм),

- Durcal 1 или 2, белый мрамор из Сальсе (Франция) (d50 составляет соответственно 1 и 2 мкм),

- Etiquette Violette (EV) микрокристаллический от компании Champagne Whiting (Оме, Франция) (d50 составляет приблизительно 2,4 мкм),

- Sifraco™ G800, ультрадисперсный силикатный материал (d50 составляет от 1,86 до 2,4 мкм, удельная поверхность по методу BET составляет 2,7 м2/г);

- PCC (осажденные карбонаты кальция) (например, d50 составляет 1,52 мкм,

- модифицированные карбонаты кальция (или MCC) (например, d50 составляет 2,29 мкм), которые описаны, в частности, в патенте США № 6666953.

Когда удельная поверхность по Блейну не определена в настоящей заявке, это лишь означает, что стандартное исследование не является пригодным для определения размера частиц рассматриваемого материала и/или его морфологии, что известно специалисту в данной области техники.

Однако данные материалы удовлетворяют критериям удельной поверхности по Блейну или очень высокой удельной поверхности, как упоминается выше.

Предпочтительные ультрадисперсные материалы для использования согласно настоящему изобретению представляют собой EV™, тонкодисперсный диоксид кремния SF, метакаолин MK, DURCAL™ 1 или 2 и их смеси.

Модифицированные карбонаты кальция (MCC) и PCC могут также использоваться как ультрадисперсный материал (материалы).

Для полноты можно сказать, что когда значение d50 составляет более чем 6 мкм, данные материалы начинают далее рассматривать как «наполнители», а не как «ультрадисперсные материалы», как уже упомянуто выше.

«Низкоэффективные и среднеэффективные наполнители», которые используются согласно настоящему изобретению, представляют собой наполнитель (наполнители) на основе крупнодисперсного карбоната (карбонатов) кальция, в частности, карбонатов кальция разнообразного происхождения, таких как мраморы и т. д., а также их смеси, как определено выше, и с ними могут быть необязательно смешаны «не вызывающие затруднения» наполнители и «не создающие затруднения» обычные инертные «регулирующие» добавки.

Очевидно, некоторые высокоэффективные наполнители можно также модифицировать согласно настоящему изобретению, хотя они уже представляют собой высокоэффективные наполнители.

Вышеупомянутая «обработка» частиц наполнителя (наполнителей) ультрадисперсными частицами, как упоминается выше, осуществляется посредством простого смешивания или перемешивания.

Оказывается совершенно неожиданным обнаружение того, что в результате данного смешивания частиц крупнодисперсных наполнителей с частицами ультрадисперсных материалов образуется «технологичный» материал, такой как цементная композиция или цементный раствор. Для обычного специалиста в данной области техники является известным, что при таком смешивании должна образовываться шламообразная, тестообразная и подобная смесь, то есть определенно нетехнологичный и не пригодный для использования цементный раствор. Одна заслуга авторов настоящего изобретения заключается в том, что они преодолели это стойкое предубеждение.

Оказывается неожиданным обнаружение того, что при таком заполнении («наполнении») пустот между частицами крупнодисперсных или более крупнодисперсных (низкоэффективных или среднеэффективных) наполнителей на основе карбоната с частицами ультрадисперсного материала (материалов) вместо образования ожидаемой твердой и прочной массы частиц (вследствие уменьшения пустот между частицами и, таким образом, «уплотнения» всей массы, напротив, производится эффект разблокирования и эффект и модификации низкоэффективных/среднеэффективных (стандартных) наполнителей до высокоэффективных/технологичных/текучих наполнителей.

Как упоминается выше, второе предубеждение, которое преодолевается настоящим изобретением, заключается в том, что, когда добавляется смешиваемая вода, из вышеупомянутой смеси, содержащей низкоэффективные/среднеэффективные наполнители и ультрадисперсный материал (материалы), образуется не ожидаемая шламообразная или тестообразная цементная композиция, которая была бы нетехнологичной, но, напротив, технологичная нетестообразная неклейкая цементная композиция, которую характеризует большой диаметр «лепешки», когда проводится «исследование осадки конуса» или «исследование самопроизвольного выравнивания».

Это происходит, вероятно, потому что ожидается, что пустоты, которые должны заполняться ультрадисперсными материалами, образуют такую твердую и прочную массу уплотненных частиц, что можно полагать невозможность образования дисперсии, таким образом, что когда добавляется смешиваемая вода, следует ожидать образования шлама или тестообразного материала. Таким образом, два предубеждения, которые преодолеваются настоящим изобретением, по существу, оказываются связанными друг с другом, как понимает специалист в данной области техники, и в результате этого создаваемое предубеждение оказывается очень стойким, потому что оно является логически последовательным.

Неограничительные, но полезные примеры низкоэффективных/среднеэффективных наполнителей на основе карбоната представляют собой следующие:

Betocarb™ EC или SL: значение d50 составляет 9 или 7 мкм соответственно; удельная поверхность по Блейну составляет 690 или 462 м2/г соответственно;

Omyacarb™ 10 PB или ES мексиканского происхождения: значение d50 составляет приблизительно 10,8 или 10,4 мкм, соответственно; удельная поверхность по Блейну составляет 361 м2/г или 473 м2/г соответственно;

Betocarb™ SL из Сальсе (Франция): значение d50 составляет 18 мкм, удельная поверхность по Блейну составляет 365 м2/г.

Вышеупомянутая «обработка» частиц низкоэффективного/среднеэффективного (стандартного) наполнителя (наполнителей) частицами ультрадисперсного материала (материалов), как упоминается выше, осуществляется посредством простого смешивания или перемешивания.

Оказывается совершенно неожиданным обнаружение того, что в результате данного смешивания частиц крупнодисперсных наполнителей с частицами ультрадисперсных материалов образуется «технологичный» материал, такой как цементная композиция или цементный раствор. Для обычного специалиста в данной области техники является известным, что при таком смешивании должна образовываться шламообразная, тестообразная и подобная смесь, то есть определенно нетехнологичный и не пригодный для использования цементный раствор. Одна заслуга авторов настоящего изобретения заключается в том, что они преодолели это стойкое предубеждение.

По существу, заявитель (без намерения ограничиваться теорией) придерживается мнения, что такое смешивание запускает «разблокирование» системы частиц или зерен наполнителя (наполнителей), что, в свою очередь, сначала «запускает», а затем поддерживает свободу движения частиц по отношению друг к другу.

Это не процесс повышения текучести, а «пусковое действие», приводящее к процессу разблокирования или внезапному устранению междучастичного взаимодействия/трения, без которого не могут быть достигнуты остальные свойства и, частности, требуемая текучесть.

Это внезапное устранение «блокирования» может быть также связано с концепцией «заполнения» «междучастичного пространства» ультрадисперсными частицами, хотя и эта теория не является ограничительной.

Что касается ультрадисперсных материалов для обработки, они описаны выше, и в них могут также содержаться «инертные» наполнители» в не создающих затруднения количествах.

В приведенном выше тексте термин «междучастичный» следует понимать в общем смысле, включая все типы частиц, которые содержит «цементная» система: это могут быть главным образом частицы гидравлического связующего вещества и наполнителей (крупнодисперсных и ультрадисперсных) в случае цементной композиции или такие же частицы плюс песок в случае строительного раствора или такие же частицы плюс песок и гравий (или «скелетные материалы» любого известного типа) в случае бетона.

Считается, что данная таким способом «запущенная» функция «разблокирования» представляет собой один из очень важных параметров, которые позволяют оценивать соответствующую «обработку».

Данный эффект разблокирования, очевидно, может исследовать и оценивать любой специалист в данной области техники, используя обычное исследование методом самопроизвольного выравнивания или «осадки конуса».

Варианты осуществления способа

1. Согласно наилучшему варианту осуществления настоящего изобретения, согласно определению, до настоящего времени, вышеупомянутый низкоэффективный/среднеэффективный/стандарт наполнитель (наполнители) на основе карбоната эффективно обрабатывают ультрадисперсным материалом (материалами) перед введением в перемешивающее или смесительное устройство («предварительная обработка» также называется «первоначальная»), например, во внешнее лабораторное смесительное оборудование; в промышленном масштабе такая предварительная обработка может осуществляться в промышленном устройстве, таком как смеситель Lödige или любое другое промышленное перемешивающее или смесительное оборудование, известное в технике.

2. Согласно менее предпочтительному варианту осуществления, вышеупомянутый наполнитель (наполнители) обрабатывают ультрадисперсными материалами после введения в перемешивающее или смесительное устройство («внутренняя обработка»). В таком случае вышеупомянутый наполнитель (наполнители), эффективно обработанные эффективным для обработки количеством ультрадисперсных материалов для обработки, вводят в перемешивающее или смесительное устройство одновременно или таким образом, что наполнитель (наполнители) и эффективное количество ультрадисперсного материала (материалов) для обработки вводятся отдельно, но очень близко по месту и времени.

3. Согласно следующему варианту осуществления, вышеупомянутый наполнитель (наполнители) эффективно обрабатывают эффективным для обработки количеством ультрадисперсного материала (материалов) частично перед введением в перемешивающее или смесительное устройство («частичная предварительная обработка») (такое как хорошо известное оборудование Lödige) и частично после введения в предварительно обработанном состоянии в вышеупомянутое смесительное или перемешивающее устройство, причем в сумме две частичные обработки оказываются «эффективными» в отношении обработки, а вторая часть или порция ультрадисперсного материала (материалов) для обработки вводится в перемешивающее или смесительное устройство одновременно с предварительно обработанными наполнителями или таким образом, что предварительно обработанный наполнитель (наполнители) и вторая часть ультрадисперсного материала (материалов) для обработки вводятся отдельно, но очень близко по месту и времени.

Когда наполнитель (наполнители) подлежат обработке (ультрадисперсным материалом (материалами)), по меньшей мере, частично внутри перемешивающего или смесительного устройства, специалист в данной области техники понимает, что соответствующая масса или пропорция ультрадисперсного материала (материалов) для обработки должна быть введена непосредственно в вышеупомянутое перемешивающее или смесительное устройство или в форме смеси с рассматриваемым наполнителем непосредственно перед введением в перемешивающее или смесительное устройство, в последнем случае, например, данное введение осуществляют, используя взвешивающие устройства («весы»), которые установлены непосредственно перед тем, как порошкообразные материалы вводятся в перемешивающее или смесительное устройство. Термин «непосредственно перед» является легко понятным и означает такое место и время, что наполнитель (наполнители) и ультрадисперсные материалы не имеют возможности или времени для смешивания друг с другом, что могло бы вызывать начало обработки. Хороший пример представляют собой «весы», на которые два порошка помещают вместе, а затем почти немедленно вводят, не осуществляя какое-либо предварительное перемешивание или смешивание, в перемешивающее или смесительное устройство, используемое для изготовления конечной «цементной» композиции.

Оказывается весьма предпочтительным, что место и время введения вышеупомянутой пропорции ультрадисперсного материала (материалов) для обработки максимально приближены, насколько это возможно, к месту и времени введения частично обработанного наполнителя (наполнителей) таким образом, что не происходит разбавление в предварительно существующих материалах, которые уже присутствуют в смесительном или перемешивающем устройстве (такие как песок, гравий, смешиваемая вода, необязательно обычные добавки таким образом, что ультрадисперсный материал (материалы) для обработки является в полной мере доступным для наполнителя (наполнителей).

Это является действительным также в отношении варианта «внутренняя обработка».

Согласно обоим вариантам, по существу, если смешанный наполнитель добавляют, используя место и время на значительном удалении от места и времени введения ультрадисперсных материалов для обработки, независимо от последовательности введения, может осуществляться обработка, которая оказывается чрезмерно поздней; по существу, возникает возможность того, что ультрадисперсные материалы для обработки «расходуются» другими ингредиентами, прежде чем вводится наполнитель, или, в том случае, когда смешанный наполнитель вводится в первую очередь, это приводит к поздней обработке («позднему введению») вещества (веществ) для обработки через определенное время после введения смешанного наполнителя; результаты оказываются в значительной степени ухудшенными, чем в случае предварительной обработки, смешанной обработки или внутренней обработки согласно настоящему изобретению.

Следует избегать любого позднего введения.

«Эффективность»: в приведенном выше описании способа термин «эффективный» означает, что в результате обработки получается технологичная цементная композиция, согласно исследованию самопроизвольного выравнивания или исследованию осадки конуса, результаты которых представлены выше в таблице A, то есть получается «лепешка» большого диаметра и текучий, неклейкий, негустой, невязкий материал, как может показать «визуальное исследование», то есть выполняются два критерия, требуемые для достижения квалификации высокоэффективной или текучей или технологичной «цементной» (в широком смысле этого приведенного выше определения) композиции или системы.

Как обсуждается выше, для специалиста в данной области техники оказывается обычным и понятным осуществление ряда исследований самопроизвольного выравнивания, для которых, как точно известно, не требуется дорогостоящее или крупногабаритное оборудование, и, таким образом, не представляет собой «особенно трудную задачу» регулирование «эффективной» дозировки ультрадисперсных материалов для обработки по отношению к наполнителю (наполнителям) и/или определение момента времени, когда обработка может быть прекращена.

Как упомянуто выше, оказывается возможным и даже предпочтительным, когда обрабатывается только один «низкоэффективный» или «среднеэффективный» наполнитель одним ультрадисперсным материалом, в результате чего получается высокоэффективная или текучая или технологичная система наполнителей (наполнитель + ультрадисперсный материал) (и соответствующая высокоэффективная «цементная» композиция), или когда несколько низкоэффективных или среднеэффективных наполнителей обрабатываются одним ультрадисперсным материалом или несколькими ультрадисперсными материалами, что определяется в зависимости от наличия материалов на месте.

Оказывается значительно более простой обработка одного наполнителя одним ультрадисперсным материалом, поскольку относительные пропорции значительно легче определяются методом самопроизвольного выравнивания конуса.

Настоящее изобретение также предусматривает следующее:

- A: предварительная смесь, содержащая крупнодисперсный низкоэффективный или среднеэффективный (или необязательно высокоэффективный) «наполнитель на основе карбоната кальция», предварительная смешанный, по меньшей мере, с ультрадисперсным материалом, в качестве нового промышленного материала (как упоминается выше, такое смешивание крупнодисперсных и ультрадисперсных наполнителей не считалось возможным, и ожидалось, что в результате получается шламообразный материал, когда в смешивании используется водная смешиваемая композиция, таким образом, что оказывается новой и неожиданной разработка такой предварительной смеси, для которой становится заведомо невозможной последующая сегрегация;

- B: водные композиции, получаемые посредством смешивания описанной выше смеси (A), содержащей крупнодисперсный наполнитель (наполнители) и ультрадисперсный материал (материалы), с водной системой, такой как смешиваемая вода, водная смешиваемая композиция, в качестве нового промышленного материала;

таким образом, A или B можно доставлять конечному пользователю, необязательно после какой-либо обработки, и обеспечивается легкая транспортировка и/или добавление обычных инертных добавок.

Как известно, в лабораторных исследованиях, вследствие небольших используемых объемов или загрузок, иногда сначала помещают некоторое небольшое количество «пластифицирующего вещества» на дно лабораторного смесительного устройства: некоторые из данных пластифицирующих веществ могут представлять собой суперпластификаторы, но многие таковыми не являются. Однако даже в том случае, когда присутствуют в некоторых небольших количествах пластифицирующие вещества-суперпластификаторы, они не могут «обрабатывать» наполнители настолько «эффективно», как согласно настоящему изобретению, то есть согласно определению, которое приведено выше. Они просто действуют как пластифицирующие вещества таким образом, что они взаимодействуют главным образом с другими первыми ингредиентами загрузки, такими как песок, гравий, смешиваемая вода и т. д., которые растираются совместно или раздельно в течение данного периода времени таким образом, чтобы обеспечивать надлежащую текучесть частиц или скелетных материалов в суспензии; в процессе данной операции они «фиксируются» или «расходуются» частицами вышеупомянутых скелетных материалов, для чего определенно требуется текучесть. Если бы они отсутствовали, не получился бы текучий материал. Таким образом, они бы тогда больше не были доступными для наполнителей; даже если для совершенной полноты допустить на миг, что некоторое (обязательно очень небольшое количество) такое пластифицирующее вещество было бы только частично и только поверхностно доступным, оно бы могло только на самой поверхности взаимодействовать с предварительно смешанными наполнителями.

В документах предшествующего уровня техники отсутствуют сообщения, описывающие какие-либо усовершенствования или модификации, которые могли бы иметь отношение к пластифицирующим веществам (многие пластифицирующие вещества представляют собой только пластификаторы, а не суперпластификаторы); и не существует сомнения, что если бы такие модификации были бы обнаружены в какой-либо научно-исследовательской лаборатории, должны были бы появиться соответствующие сообщения. Это объясняется просто тем, что «пусковой» эффект «разблокирования» никогда не наблюдался.

В промышленном масштабе в большинстве случаев не используются никакие пластифицирующие вещества или в некоторых исключительных случаях они используются в минимальных количествах, чтобы обеспечивать «текучесть» смеси: здесь пластифицирующие вещества также «используются», чтобы сделать текучими песок, гравий и т. д., и они не являются доступными для наполнителей, и, таким образом, они никаким путем не могут «запустить» «разблокирование» системы, что представляет собой важную часть настоящего изобретения.

Как показано выше, вышеупомянутые низкоэффективные или среднеэффективные наполнитель (наполнители) состоят из карбоната (карбонатов) кальция или их смесей, то есть представляют собой главным образом GCC, или PCC, или смеси GCC, или смеси PCC, или смеси GCC и PCC.

Как также упомянуто выше, крупнодисперсные наполнители могут представлять собой высокоэффективные наполнители, хотя, как правило, такие высокоэффективные наполнители не нуждаются в модификации, за исключением особых целей. Однако, согласно настоящему изобретению, такая возможность существует.

Настоящее изобретение также предусматривает:

- «цементные композиции» (в широком смысле этого приведенного выше определения), включающие вышеупомянутые (A) или (B), и, в частности, включающие вышеупомянутую смесь, содержащую низкоэффективный или среднеэффективный (или необязательно высокоэффективный) крупнодисперсный наполнитель (наполнители), которую впоследствии обрабатывают, по меньшей мере, одним суперпластификатором;

- их использование в любой «применяющей цемент отрасли промышленности; и

- их использование для изготовления «цементных элементов или материалов», получаемых таким способом из вышеупомянутых композиций; и

- использование таких цементных элементов или материалов в применяющих цемент отраслях промышленности.

Во всей настоящей заявке термин «цементные элементы или материалы» означает каждый и любой элемент строения или конструкции (или любой элемент или материал для любых других промышленных целей, которые известны специалисту в данной области техники, включая внебереговое цементирование, или цементирование нефтяных скважин с использованием «цементных» композиций), которые изготавливают из вышеупомянутых композиций, в том числе блоки, цементные элементы или формы и т. д.

Термин «применяющие цемент отрасли промышленности» здесь означает любые отрасли промышленности, где известно, что описанные выше материалы находят полезное применение, такие как строительная промышленность и производство сооружений, производство цементирующих композиций для нефтяных месторождений или геотермальных источников, а также любые такие отрасли промышленности, которые являются, очевидно, известными специалисту в данной области техники.

Далее это будет описано более подробно.

Практическое описание процесса

Общие интервалы значений могут быть определены следующим образом:

от 0,5 до 25% (предпочтительно от 5 до 15%) сухой массы ультрадисперсных материалов по отношению к суммарной сухой массе крупнодисперсного («низкоэффективного или среднеэффективного» (стандартного)) или необязательно высокоэффективного наполнителя (наполнителей) на основе карбоната) и ультрадисперсного материала (материалов).

Данное соотношение будет зависеть от выбранного наполнителя и ультрадисперсного материала, и для специалиста в данной области техники снова будет совершенно легкой и обычной задачей осуществление ряда исследований самопроизвольного выравнивания для определения соотношения, соответствующего требованиям конечного пользователя.

Здесь следует напомнить, что исследования осадки конуса являются очень простыми в осуществлении, для них требуется очень небольшое (и хорошо известное) оборудование, и быстро получаются результаты, в том числе количественные (диаметр) и качественные (визуальное определение скорости растекания, присутствия или отсутствия клейкости, текучести, высвобождения воды и т. д.).

Предпочтительные ультрадисперсные материалы в данном контексте представляют собой фиолетовый индикатор (EV или Etiquette Violette™), тонкодисперсный диоксид кремния (SF), такой как S 95 D или C 800, и метакаолин, такой как Premix MK.

Согласно принципу уменьшения стоимости, наилучший выбор будет представлять собой EV, за ним следует тонкодисперсный диоксид кремния, а далее метакаолин.

Известны многие такие пластификаторы или обычные пластифицирующие вещества, в том числе такие вещества, которые описаны, например, в европейском патенте № 0663892 компании CHRYSO.

Другие материалы были успешно исследованы как обычные пластифицирующие вещества, пригодные для использования в способе согласно настоящему изобретению, чтобы осуществлять поверхностную обработку предварительной смеси, содержащей наполнитель на основе карбоната и ультрадисперсный материал, такие как материалы под товарным знаком CHRYSO™, описанные в цитированном выше европейском патенте, в том числе материал PREMIA 196™, который, согласно сообщениям, представляет собой «модифицированный поликарбоксилат», или материал NRG 100 под товарным знаком Mappei™.

Как правило, можно вводить некоторые обычные добавки, такие как воздухововлекающие вещества, замедляющие застывание вещества или ускоряющие застывание вещества и т. д., в месте, которое известно специалисту в данной области техники.

Если используются «порошки», то есть цемент и наполнитель, можно вводить цемент в первую очередь, а затем наполнитель, или в обратном порядке, или их можно вводить вместе в форме предварительной смеси.

Однако оказывается предпочтительным, когда цемент и обработанный наполнитель вводят вместе в форме предварительной смеси таким образом, чтобы лучше обеспечивать гомогенное смешивание обоих порошков и их смачивание водой.

Можно также рассматривать непрерывные режимы, в которых, например, осуществляется добавление в одной из перечисленных выше последовательностей, например, в перемешивающее или смесительное устройство, оборудованное бесконечным винтом (при введении в различных точках на протяжении длины оборудования), возможно, с введением предварительных смесей в нескольких точках, или, в качестве следующего примера, используется ряд последовательных перемешивающих или смесительных устройств, также с возможностью введения предварительной смеси (смесей) в одно из устройств.

Предпочтительными являются периодические режимы, которые будут представлены ниже.

Обычные исследования могут помочь специалисту в данной области техники в выборе наиболее целесообразного варианта практики конечного пользователя, принимая во внимание имеющееся оборудование, а также можно использовать следующие таблицы и чертежи, которые прилагаются к настоящей заявке.

Данные интервалы и соотношения подтверждаются следующими примерами.

Эти примеры представлены исключительно для иллюстративных целей и не являются ограничительными для настоящего изобретения.

Используя данные примеры и свои общие знания, специалист в данной области техники будет способен разрабатывать другие сочетания наполнителей, а также сможет характеризовать результаты очень быстро и очень просто, осуществляя «исследование осадки конуса».

В следующих примерах, за исключением случаев, в которых определены другие условия, цемент представляет собой стандартный цемент марки 42,5 R Gaurain (CEM), у которого водопотребность составляет 24,2%, и песок представляет собой стандартный песок согласно стандарту EN 196-1 (SAN).

Примеры

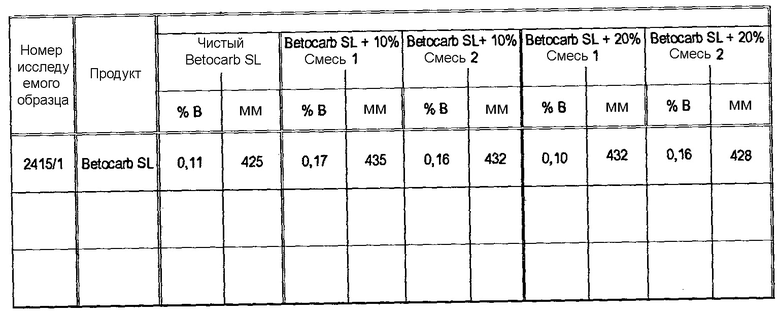

Пример 1 описан в прилагаемой таблице B и на прилагаемой фиг. 1.

Можно видеть, что:

- выбранный крупнодисперсный (низкоэффективный) наполнитель представляет собой карбонат кальция Betocarb SL™ (тип мрамора из Сальсе (Франция)), у которого d50 составляет приблизительно от 11 до 12 мкм, или Omyacarb™ 10 PB или ES (типы мрамора из Мексики), у которых d50 составляет 10,4 и 10,8 мкм соответственно;

- ультрадисперсный материал для обработки представляет собой Etiquette Violette™ (тип мела), у которого d50 составляет 2,4 мкм, или Millicarb™ (тип кальцита), у которого d50 составляет 3,2 мкм, или Durcal 2™, у которого d50 составляет 2 мкм;

- дозировки ультрадисперсных материалов составляют соответственно 10% или 20% сухой массы по отношению к суммарной массе низкоэффективного наполнителя и ультрадисперсного материала;

- для сведения по 4 г пластифицирующего вещества Chrysofluid Premia 196 M, как правило, добавляли во все исследуемые образцы.

Chrysofluid Premia 196 представляет собой снижающее содержание воды пластифицирующее вещество типа «модифицированного поликарбоксилата», согласно информации производителя.

Цементная композиция для лабораторных исследований имеет состав, представленый ниже:

Вода - 243 г

Цемент (CEM-1 425 Gaurain™) - 378 г

Низкоэффективный наполнитель или низкоэффективный наполнитель, обработанный ультрадисперсным материалом в сумме - 486 г

(486 г в том случае, когда никакой ультрадисперсный материал не используется, или, например, 436 г или 386 г в том случае, когда для обработки используется соответственно 50 или 100 г каждого из вышеупомянутых ультрадисперсных материалов)

Песок 1350 г

Пластифицирующее вещество Chrysofluid Premia 196™ - 4 г

Данная цементная композиция используется во всех примерах, представленных в настоящей заявке.

Можно видеть, что по сравнению с наполнителями, содержащими 0% ультрадисперсного материала, значения диаметра значительно увеличиваются при содержании 10% и соответственно 20% каждого из ультрадисперсных материалов.

Кроме того, из данных значений следует, что во многих случаях EV производит превосходный полезный эффект; см., например, значения 438 (EV), 421 (Millicarb), 310 (Durcal 2) при 10% и соответственно 467, 462, 415 при 20%.

Однако Millicarb может иметь такую же или даже более высокую эффективность по сравнению с EV для определенных наполнителей; см. соотношения 353/381 при 10% или 429/447 при 20%, а также 410/420 при 10% последней строки (но EV той же строки оказывается превосходящим Millicarb при 20% (437/430)).

Во всех случаях Durcal 2 оказывается менее эффективным ультрадисперсным материалом для обработки, хотя и показывает достаточно приемлемые значения, такие как 411 или 415, которые могут быть достигнуты при содержании 20% Durcal 2.

Кроме того, можно видеть, что в одном случае первая строка таблицы, соответствующая 10% Durcal 2, показывает незначительное уменьшение диаметра (приблизительно на 5%).

Это подтверждает, что Durcal оказывается менее эффективным, и что наилучший способ планирования обработки представляет собой осуществление обычного исследования осадки конуса, как в таблице B.

Пример 2 представлен в прилагаемой таблице C.

Исследование мрамора Lavigne

Низкоэффективный наполнитель представляет собой мрамор Lavigne, у которого d50 составляет 13 мкм.

Ультрадисперсный материал, используемый для обработки вышеупомянутого наполнителя, представляет собой Etiquette Violette (EV), у которого d50 составляет 2,4 мкм.

При рассмотрении левого столбца A (наполнитель Lavigne без обработки ультрадисперсным материалом) можно заметить, что диаметр в исследовании осадки конуса составляет 413 мм.

Несмотря на очень хорошее значение (413 мм) диаметра в исследовании осадки конуса, цементный раствор проявляет лишь медленное течение и «расширяется»; таким образом, суммарный результат ухудшается, поскольку диаметр конуса является превосходным, но могли быть лучше результаты исследования текучести.

Было проведено другое исследование (не представленное в таблице), в котором использовано не 4 г, а 3 г пластифицирующего вещества; в этом случае получается «текучий» строительный раствор.

Как показывает следующий справа столбец B, когда вместо 486 г наполнителя Lavigne используется 436 г такого же наполнителя Lavigne, для обработки которого используется только 50 г EV согласно настоящему изобретению, и при этом по-прежнему присутствует 4 г пластифицирующего вещества Chrysofluid Premia 196, как описано выше, цементная композиция становится текучей, проявляя очень большой диаметр на уровне 440 мм (единственный недостаток заключается в том, что происходит некоторая осадка).

Здесь снова при использовании пластифицирующего вещества в количестве 3 г вместо 4 г получается «текучий» строительный раствор.

Таким образом, и в этом случае оптимальной является обработка с использованием EV согласно настоящему изобретению в присутствии от 3 до 4 г, в том числе от 3,4 до 3,7 г, предпочтительно 3,5 г сухой массы пластифицирующего вещества.

Это показывает, что обработка ультрадисперсными материалами согласно настоящему изобретению производит значительное воздействие на свойства цементной композиции.

Исследование мрамора Maffone

Такие же результаты получаются, когда используется другой низкоэффективный наполнитель (мрамор типа Maffone), представленный в расположенных справа столбцах C и D, с обработкой 50 г EV или без обработки.

Maffone представляет собой мрамор, у которого d50 составляет 13,62 мкм.

Можно видеть, что в результате обработки ультрадисперсным материалом согласно настоящему изобретению получается диаметр, составляющий 410 мм (требуемый диаметр составляет, как правило, более чем 350-380 мм, предпочтительно более чем 420 мм, причем он должен быть максимально большим, насколько это возможно), а скорость течения остается «меньшей» (чем в случае наполнителя Lavigne).

С другой стороны, в случае обработки наполнителя Maffone с использованием 50 г EV согласно настоящему изобретению диаметр становится равным 440 мм (что превышает 420 мм), и визуальное исследование обнаруживает «хорошее растекание» и «текучесть» содержащей цемент (или строительный раствор) композиции; то есть оба критерия (диаметр и результат визуального исследования) выполняются удовлетворительным образом.

Данные результаты оказываются особенно важными, если учитывать, что наполнитель Lavigne и наполнитель Maffone представляют собой низкоэффективные наполнители типа мрамора, которые после обработки суперпластификатором согласно европейской патентной заявке № 100088038, поданной 24 августа 2010 г., производят результаты, которые являются весьма неудовлетворительными.

Это показывает, что мраморные наполнители Maffone и Lavigne очень трудно использовать и еще труднее модифицировать из «низкоэффективных» в «высокоэффективные». Неожиданно оказывается, что простая обработка ультрадисперсным наполнителем согласно настоящему изобретению разблокирует содержащую наполнители Lavigne или Maffone цементную систему, и получается имеющая хорошую текучесть композиция, содержащая цемент или строительный раствор.

Пример 3. Влияние обработки низкоэффективного наполнителя ультрадисперсным материалом на обработку суперпластификатором согласно европейской патентной заявке № 100088038

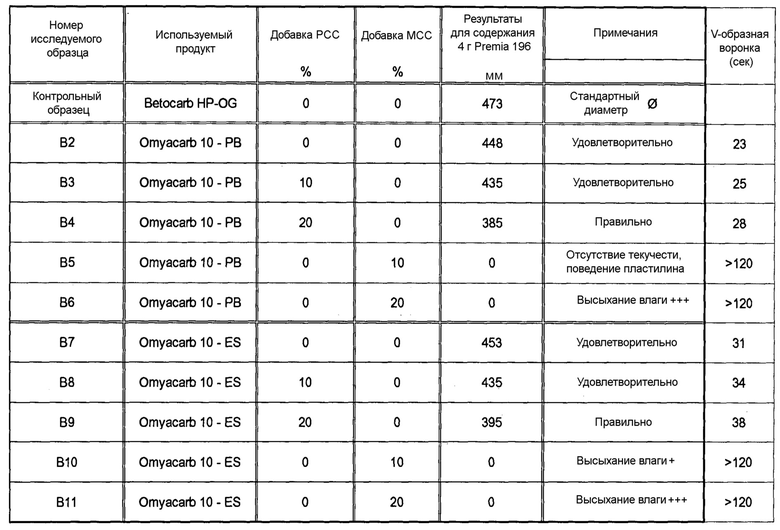

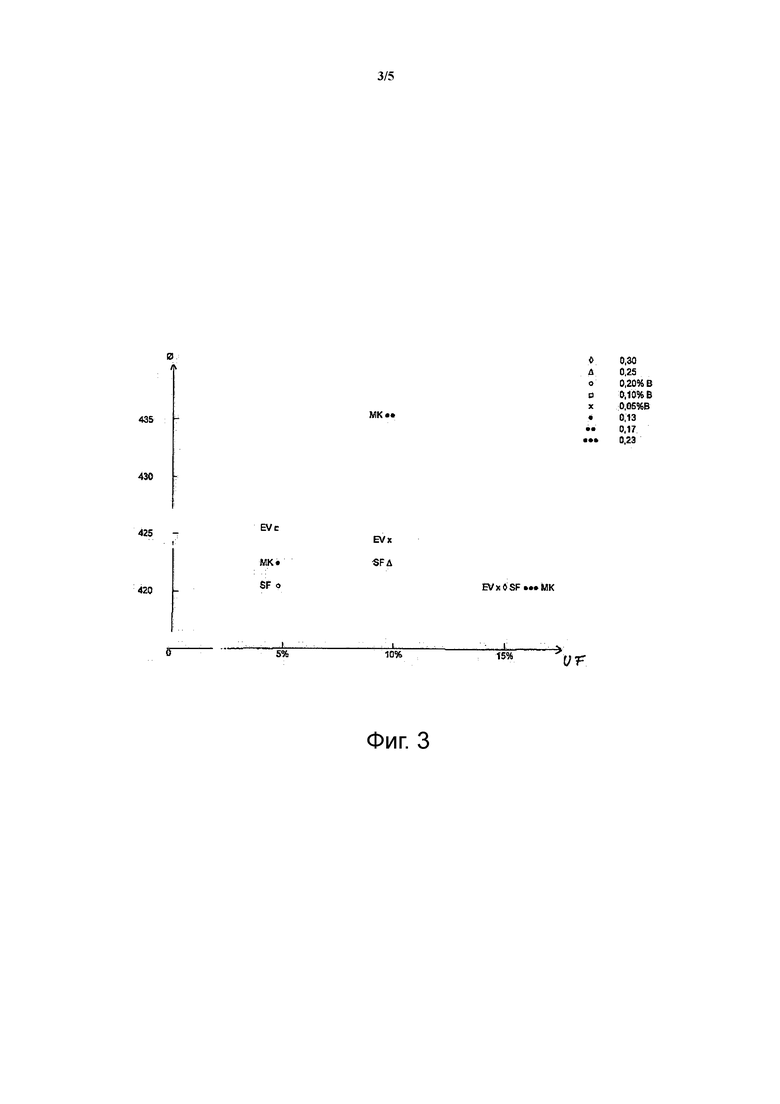

См. таблицу D и фиг. 2 и 3.

Betocarb SL в необработанном состоянии представляет собой низкоэффективный наполнитель согласно приведенному выше определению.

Как можно видеть в таблице D, превосходный диаметр в исследовании осадки конуса проявляет не обработанный ультрадисперсным материалом (но обработанный с использованием 0,10% масс. суперпластификатора) материал B, описанный в вышеупомянутой европейской патентной заявке; таким образом, происходит модификация низкоэффективного Betocarb SL, и получается высокоэффективный материал.

Как показывает таблица D, в случае обработки согласно вышеупомянутой европейской патентной заявке (с использованием процентных соотношений, приведенных в таблице D) и дополнительной обработки с использованием 5, 10 или 15% соответственно фиолетового индикатора (Etiquette Violette или EV), тонкодисперсного диоксида кремния (SF) или метакаолина (MK) (все они представляют собой ультрадисперсные материалы, как описано выше) оказывается возможным сокращение потребности в суперпластификаторе (см. например, исследование с использованием 10 или 15% EV, в котором наблюдается лишь незначительное уменьшение диаметра) или достижение очень высокого значения диаметра (436 мм) при использовании 0,17% MK (в таком случае требуется большее количество суперпластификатора, но происходит значительное увеличение диаметра, то есть текучести и скорости растекания в исследовании осадки конуса).

Следует отметить, что таблица D соответствует способу, в котором предварительную смесь, содержащую низкоэффективный Betocarb SL, у которого d50 составляет от 11 до 12 мкм, и некоторый процент ультрадисперсного материала, затем обрабатывают, используя заданное процентное соотношение суперпластифицирующего материала B.

Фиг. 2 соответствует значениям в таблице D, и фиг. 3 представляет каждую точку таблицы D, которую определяют:

диаметр/процентное содержание суперпластификатора/процентное содержание ультрадисперсного материала/природа ультрадисперсного материала.

Используя, в частности, фиг. 2 и 3, специалист в данной области техники будет способен разрабатывать наилучшие композиции, а также сможет оценивать влияние каждого из трех ультрадисперсных материалов на реологическое поведение цемента, содержащего высокоэффективный наполнитель, обработанный с использованием различных процентных соотношений EV, SF или MK (а также суперпластификатором, согласно вышеупомянутой европейской патентной заявке).

Пример 4. Влияние смеси ультрадисперсных материалов на низкоэффективный наполнитель

См. таблицу E и фиг. 4.

Как показывают таблица E и фиг. 4, в случае обработки низкоэффективного наполнителя (здесь это Betocarb SL) с использованием 0,11% сухой массы материала B, описанного в вышеупомянутой европейской патентной заявке, согласно вышеупомянутой европейской патентной заявке, диаметр при исследовании осадки конуса составляет 425 мм. Этому соответствует очень эффективная модификация низкоэффективного материала до уровня высокой эффективности, согласно вышеупомянутой европейской патентной заявке.

Настоящее исследование показывает, что оказывается возможным изменение данного результата посредством добавления смеси ультрадисперсных материалов.

Можно видеть, что в случае предварительного перемешивания низкоэффективного Betocarb SL со смесью 1 или смесью 2 и последующей обработки предварительной смеси с использованием заданного процентного соотношения суперпластифицирующего материала B согласно вышеупомянутой европейской патентной заявке смесь 2, содержащая 65% EV и 35% MK в расчете на сухую массу, всегда приводит к увеличению потребности в материале B вплоть до плато, наблюдаемого приблизительно при 0,17%.

С другой стороны, такой же способ при осуществлении с использованием смеси 1, содержащей 65% EV и 35% SF в расчете на сухую массу, приводит к увеличению потребности в материале B, причем максимуму соответствует содержание 10% смеси 1 по отношению к суммарной массе Betocarb SL и смеси 1 в расчете на сухую массу, а затем следует уменьшение. Можно видеть, что такой же уровень материала B (0,11%) достигается для приблизительно 17% смеси 1, а затем потребность в материале B уменьшается до 10% при содержании 20% смеси 1.

По мнению заявителя, две кривые проявляют одинаковую форму и тенденцию вскоре после прохождения уровня 20%, но затем следует новое увеличение потребности в материале B (в целях сохранения получаемого в результате диаметра, превышающего 420 мм), причем данное увеличение обусловлено очень высокой удельной поверхностью по методу BET ультрадисперсных материалов, в частности, EV, что, вероятно, способствует новому «блокированию» системы частиц, которые может разблокировать только повышенное количество материала B. Таким образом, описанный выше способ, в котором используется от 17-18% до 25% смеси 1, причем оптимальное содержание составляет приблизительно от 20 до 23%, а предпочтительное значение составляет 20%, позволяет в значительной степени сократить потребность в материале B.

Данное исследование также показывает, что можно использовать смеси ультрадисперсных материалов, чтобы обрабатывать низкоэффективный наполнитель (такой как необработанный Betocarb SL) без блокирования системы частиц при том условии, что процентное содержание смеси составляет от 15-17 до 23-25%, и при этом использование смеси EV и SF оказывается более предпочтительным, чем использование смеси, содержащей MK.

Данное исследование также служит цели предоставления специалисту в данной области техники дополнительной информации в отношении поведения и влияния разнообразных ультрадисперсных материалов и двух смесей ультрадисперсных материалов на систему частиц более крупнодисперсного и «низкоэффективного» наполнителя таким образом, что для специалиста в данной области техники становится еще более простой разработка своих собственных сочетаний наполнителя (наполнителей) и ультрадисперсного материала (материалов).

Пример 5. Влияние PCC и модифицированного GCC в качестве ультрадисперсных материалов

См. таблицу F.

В данном примере ультрадисперсный материал, который используется в способе согласно настоящему изобретению, представляет собой:

- PCC (осажденный карбонат кальция), у которого d50 составляет 1,52 мкм; или

- MCC, у которого d50 составляет 2,29 мкм.

Обычно в композицию добавляется 4 г пластифицирующего вещества Chryso Premia 196.

В качестве стандарта используется низкоэффективный наполнитель Betocarb HP-OG™, у которого d50 составляет 7 мкм, удельная поверхность по Блейну составляет 462 м2/г из Оргона (Франция). Без какой-либо обработки ультрадисперсным материалом или суперпластификатором получается превосходный диаметр, составляющий 460 мм, но скорость растекания является очень низкой. Данный материал Betocarb HP-OG служит в качестве стандарта только для определения диаметра в исследовании осадки конуса.

Исследование осуществляется с использованием представленных выше низкоэффективных наполнителей OMYACARB 10 PB или 10 ES, как описано выше, путем добавления 0, 10 или 20% сухой массы PCC или MCC в качестве ультрадисперсного материала для обработки.

При использовании 0% материала для обработки получается превосходный диаметр (448 мм) для образца PB и еще лучший диаметр (453 мм) для ES; здесь следует напомнить, что при исследовании осадки конуса целевые значения диаметра составляют более чем 350 мм, предпочтительно более чем 400 и наиболее предпочтительно более чем 420 мм в зависимости от самой цементной композиции и предусмотренного конечного использования данной цементной композиции.

Однако, что касается поведения в процессе визуального исследования осадки конуса, при использовании 0% ультрадисперсного материала композиция строительного раствора проявляет «пластичное поведение» в случае PB и оказывается «клейкой» в случае ES; такие типы поведения являются неприемлемыми (композиция является нетехнологичной, несмотря на большой диаметр), что подтверждает общую низкую эффективность наполнителей ES и PB.

Когда образец PB обрабатывают ультрадисперсным материалом с использованием способа согласно настоящему изобретению:

- при содержании 10% PCC диаметр является хорошим (435 мм), и технологичность является «удовлетворительной»; таким образом, выполняются два критерия, и низкоэффективный наполнитель оказывается модифицированным до уровня высокой эффективности;

- при содержании 20% PCC диаметр уменьшается до 385 мм, оставаясь приемлемым, и технологичность является «правильной»; модификация все же присутствует, но, по-видимому, достигается предел эффективности посредством обработки ультрадисперсным материалом;

- при содержании 10 или 20% MCC результаты в отношении обоих критериев являются провальными: наблюдается полное отсутствие модификации и даже резкое ухудшение свойств.

Образец ES:

- характеризуется точно так же, как описано выше.

Данное исследование показывает, что PCC может использоваться как ультрадисперсные материалы для обработки, но с незначительным уменьшением диаметра и ухудшением визуального поведения (технологичности) при содержании более чем 10% ультрадисперсного материала в расчете на суммарную сухую массу ультрадисперсного материала и низкоэффективного наполнителя.

PCC производит заметно меньшее отрицательное воздействие, чем MCC.

Данное исследование также осуществляется с целью предоставления специалисту в данной области техники дополнительной информации, которая позволит ему разрабатывать свои собственные композиции, предназначенные для его конкретного предусмотренного применения.

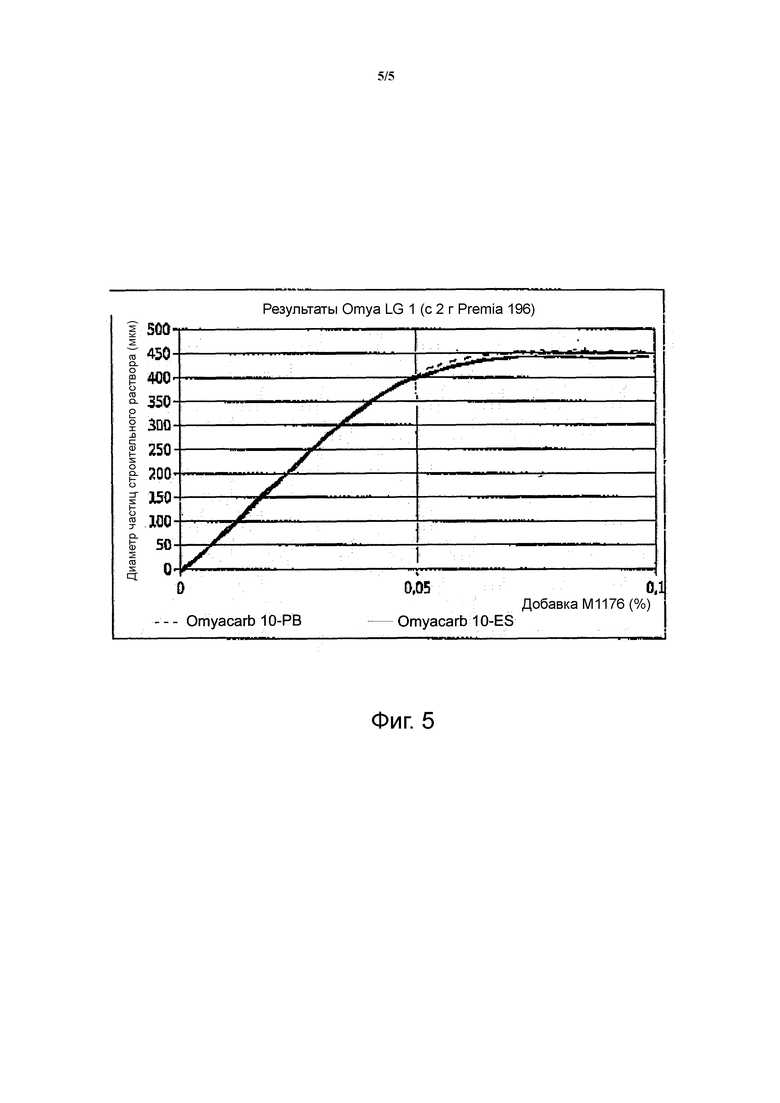

Пример 6. Влияние обработки суперпластифицирующим материалом B на предварительную смесь низкоэффективного наполнителя и разнообразных ультрадисперсных материалов

См. таблицу G и фиг. 5.

В таблице G представлена цементная композиция (здесь это строительный раствор). Как упоминается выше, композиция является одинаковой во всех примерах, представленных в настоящей заявке, причем возможное исключение составляют незначительные изменения количества обычного пластифицирующего вещества и/или в тех же примерах добавление или отсутствие, для целей сравнения, незначительной процентной доли суперпластификатора, как в процитированной выше европейской патентной заявке.