Настоящее изобретение относится к способу получения полимеров суспензионной полимеризацией с обращенной фазой, который включает стадию очистки для жидкой суспендирующей среды. Способ включает полимеризацию растворимых в воде этиленненасыщенных мономеров способом суспензионной полимеризации с обращенной фазой с образованием полимерных гранул.

Известно изготовление растворимых в воде или набухаемых в воде полимерных гранул суспензионной полимеризацией с обращенной фазой. Способы суспензионной полимеризации с обращенной фазой включают в себя образование капель водного раствора растворимого в воде этиленненасыщенного мономера или смеси мономеров и полимеризацию мономера или смеси мономеров, в то время как капли суспендированы в неводной жидкости, с образованием водных полимерных капель. Когда мономер или смесь мономеров образуются в эмульсии или микроэмульсии в непрерывной фазе неводной жидкости, готовые продукты будут представлять собой эмульсии или микроэмульсии полимера с обращенной фазой. В случае, когда капли мономера или смеси мономеров не эмульгированы в неводную жидкость, готовый полимер будет находиться в форме гранул. Как правило, размер капель подобных гранул будет больше, чем для эмульсий или микроэмульсий. В основном, подобные способы получения полимерных гранул с обращенной фазой относятся к способам суспензионной полимеризации с обращенной фазой. Если капли являются гранулами, способ полимеризации, как правило, завершается высушиванием полученных полимерных гранул и отделением полимерных гранул от неводной жидкости.

Обычный способ осуществления способа суспензионной полимеризации с обращенной фазой включает загрузку реакционного сосуда неводной жидкостью и диспергирование водного мономера или смеси мономеров в массе в неводную жидкость с достаточным перемешиванием с образованием водных мономерных гранул, суспендированных в неводной жидкости. Полученное распределение частиц по размеру имеет тенденцию быть намного уже, и мелкие фракции имеют тенденцию быть намного в меньшем количестве, чем в случае получения полимера широко применяемым способом полимеризации с образованием геля, который требует измельчения, высушивания и дробления.

ЕР 952989 описывает способ получения полимерных гранул, в котором водный раствор растворимого в воде этиленненасыщенного мономера или смеси мономеров в присутствии инициатора экструдируют через отверстия в столб неводной жидкости в виде мономерных гранул. Столб неводной жидкости течет противотоком к спускающимся водным мономерным гранулам для того, чтобы замедлить их спуск. Этот способ обеспечивает полимерные гранулы с намного более узким распределением частиц по размеру, чем вышеупомянутые способы с использованием реакционного сосуда с перемешиванием.

В способах коммерческого масштаба неводная жидкость из способа суспензионной полимеризации с обращенной фазой обычно рециркулирует для дополнительного применения в качестве суспендирующей среды. Однако как только неводная жидкость была использована в подобных способах суспензионной полимеризации с обращенной фазой, она обычно будет содержать примеси. Подобные примеси могут быть образованы из очень мелких частиц полимера, часто именуемых мелкими полимерными фракциями, или стабилизирующих материалов, таких как защитные коллоиды или полимерные амфипатические стабилизаторы, или примеси с низкой молекулярной массой, которые относятся, например, к молекулярным компонентам, которые остаются в неводной жидкости, такие как инициаторы, ингибиторы, агенты переноса цепи, и побочные продукты, такие как соединения, получаемые в результате разложения активных соединений, таких как инициаторы или агенты переноса цепи. В некоторых случаях примеси могут появляться в результате других добавок. Макромолекулярные примеси могут включать растворенные материалы, например, растворенный стабилизатор, но в основном эти примеси принимают форму твердых частиц, которые часто являются микроскопическими, например, проявляя размер частиц менее чем 100 мкм и часто менее чем 50 мкм. Подобные примеси в случае присутствии в неводной жидкости, используемой в способе суспензионной полимеризации, могут привести к отрицательному влиянию на способ полимеризации. Это может привести, например, к пониженной стабильности полимеризуемых мономерных гранул и/или привести к низкосортным полимерным продуктам. Кроме того, подобные примеси могут затруднять некоторые из необходимых стадий неводной очистки. Следовательно, стандартная практика заключается, как правило, в удалении мелких фракций из неводной жидкости перед рециркуляцией.

Типичный способ очистки неводной жидкости заключается в воздействии на всю неводную жидкость стадии выпаривания, в которой неводную жидкость выпаривают с последующей конденсацией, оставляя большую часть примесей. В основном подобные стадии выпаривания используют выпаривание с распределяемой пленкой.

Один недостаток выпаривания всей неводной жидкости заключается в том, что он требует высоких температуре, которые могут привести к ухудшению качества растворителя из-за нежелательных побочных реакций и накопления компонентов с высокой точкой кипения. Кроме того, присутствует риск, что наименьшие частицы (в интервале нм) будут переноситься на следующую стадию с паром (вакуум, который применяют для выпаривания растворителя, также способен выталкивать мелкие фракции с паром). Кроме того, выпаривание всего количества неводной жидкости и последующая конденсация требуют значительных уровней энергии и, как таковое, является очень дорогостоящим.

Другим возможным способом очистки неводной жидкости является центрифугирование. Однако способ полимеризации имеет тенденцию генерировать мелкие примеси, которые находятся в субмикронной области (как полимера, так и стабилизатора). Тем не менее центрифугирование не является достаточно эффективным в субмикронной области для обеспечения высокой чистоты очищенных неводных жидкостей и, следовательно, не будет достаточно эффективным для достаточной очистки неводных жидкостей, которые были применены в способах суспензионной полимеризации с обращенной фазой.

Кроме того, неводная жидкость может разлагаться из-за побочных реакций, протекающих, когда жидкость выпаривают при высоких температурах. Следовательно, неводная жидкость имеет тенденцию к ограниченной продолжительности рециркуляции до тех пор, пока будет необходимо пополнить ее новой неводной жидкостью. Кроме того, даже когда неводная жидкость рециркулирует однократно или очень небольшое количество раз, все еще остаются многие примеси, которые могут ухудшить способ суспензионной полимеризации с обращенной фазой и привести к пониженному качеству продукта.

Следовательно, было бы желательно предоставить более эффективный способ суспензионной полимеризации с обращенной фазой для обеспечения растворимых в воде или набухаемых в воде полимерных гранул высокого качества, который можно осуществлять в коммерческом масштабе. В частности, было бы желательно предоставить способ, который дает возможность получать более стабильно полимерные гранулы конкретной молекулярной массы и/или растворимости в воде.

Согласно настоящему изобретению мы предоставляем способ суспензионной полимеризации с обращенной фазой для получения полимерных гранул, включающий образование водных мономерных гранул, содержащих водный раствор растворимого в воде этиленненасыщенного мономера или смеси мономеров, и полимеризацию мономера или смеси мономеров с образованием водных полимерных гранул, в то же время суспендированных в неводной жидкости, извлечение полимерных гранул и затем очистку неводной жидкости, в котором способ включает

обеспечение в сосуде (1) неводной жидкости, образование суспензии мономерных гранул из водного мономера или смеси мономеров в неводной жидкости,

инициирование полимеризации с образованием полимеризуемых гранул,

удаление суспензии полимерных гранул в неводной жидкости из сосуда и извлечение растворимых в воде или набухаемых в воде полимерных гранул из суспензии, в которой неводная жидкость содержит примеси, которые содержат частицы,

и затем перенос неводной жидкости из суспензии на стадию очистки,

в котором стадия очистки обеспечивает очищенную неводную жидкость, подходящую для применения в способе суспензионной полимеризации с обращенной фазой, причем стадия очистки включает удаление частиц из неводной жидкости по меньшей мере на одной стадии фильтрации.

Также изобретение обеспечивает устройство, подходящее для способа суспензионной полимеризации с обращенной фазой для получения полимерных гранул из водного раствора, содержащего растворимый в воде этиленненасыщенный мономер или смесь мономеров, где устройство включает

сосуд (1), который является подходящим для содержания неводной жидкости,

средство для образования суспензии водных мономерных гранул в неводной жидкости,

средство для удаления суспензии полимерных гранул в неводной жидкости из сосуда,

средство для извлечения растворимых в воде или набухаемых в воде полимерных гранул из суспензии, средство для очистки неводной жидкости по меньшей мере одной стадией фильтрации так, чтобы очищенная неводная жидкость была подходящей для применения в способе суспензионной полимеризации с обращенной фазой.

Авторы настоящего изобретения обнаружили, что способ и устройство достигают вышеупомянутые цели.

Под гранулой мы подразумеваем глобулярный или иной круглый объект. Гранулы могут быть по существу сферическими или даже эллиптическими. Однако предпочтительно, чтобы гранулы были по существу сферическими.

В предпочтительном способе согласно изобретению полимер, который получают, является растворимым в воде. Как правило, это осуществляют посредством проведения полимеризации в отсутствии добавленного сшивающего агента. Соответственно, способ является особенно ценным для получения полимерных коагулянтов и загустителей.

В других способах гранулы могут набухать в воде, а не растворяться в воде. Например, гранулы могут сшиваться посредством полимеризации мономера или смеси мономеров в присутствии добавленного сшивающего агента. Количество сшивающего агента можно выбирать между значениями, которые являются относительно низкими, и значениями, которые являются высокими. Например, количество сшивающего агента может составлять от 100 до 500 частей на миллион вплоть до 1000 до 2000 частей на миллион на основе массы сшивающего агента на массу мономера.

Однако в некоторых случаях может быть желательным получать растворимые в воде полимеры введением небольших количеств добавленного сшивающего агента, например, вплоть до 10 частей на миллион сшивающего агента на основе всего полимера, таких как вплоть до 8 частей на миллион, вплоть до 6 частей на миллион или вплоть до 5 частей на миллион, оно может составлять по меньшей мере 0,1 частей на миллион или по меньшей мере 0,5 частей на миллион или по меньшей мере 1 часть на миллион или по меньшей мере 2 части на миллион Сшивающий агент может представлять собой соединение, которое взаимодействует с боковыми группами мономерных звеньев или полимерной цепи, например, соли многовалентных металлов, где мономер или полимер несет группу карбоновой кислоты. Предпочтительно сшивающий агент может представлять собой полиэтиленненасыщенное соединение, т.е. соединение по меньшей мере с двумя этиленненасыщенными фрагментами. Подходящим образом сшивающим агентом может быть метиленбисакриламид, хлорид тетрааллиламмония, полиэтиленгликольдиакрилат и т.д.

Способ согласно изобретению можно проводить порционным образом с единичной порцией водного мономера или смеси мономеров, полимеризуемой с образованием порции растворимых в воде или набухаемых в воде полимерных гранул. В этом случае после полимеризации неводная жидкость будет подвергаться стадии очистки, и готовую очищенную неводную жидкость можно применять в последующей суспензионной полимеризации с обращенной фазой.

Предпочтительно способ согласно изобретению является непрерывным и очищенная неводная жидкость рециркулирует обратно в способ суспензионной полимеризации с обращенной фазой. Это можно достичь подходящей непрерывной суспензионной полимеризацией, в которой водный мономер или смесь мономеров непрерывно вводят в способ и формируют в мономерные гранулы, суспендированные в неводной жидкости, с образованием полимерных гранул, которые можно непрерывно извлекать. Неводную жидкость, которую следует отделять от извлеченных полимерных гранул, можно подавать на стадию очистки, и очищенная неводная жидкость непрерывно рециркулирует в начало стадии полимеризации. Таким образом, согласно предпочтительному варианту выполнения настоящего изобретения неводная жидкость, в которой образуется суспензия мономерных гранул, содержит очищенную неводную жидкость, в которой очищенная неводная жидкость рециркулирует из способа согласно настоящему изобретению. Может быть желательным, чтобы неводная жидкость, в которой образуется суспензия мономерных гранул, содержала смесь новой или не бывшей в употреблении неводной жидкости и очищенной неводной жидкости, рециркулированной из способа согласно настоящему изобретению. В самом деле, может быть желательным, чтобы непрерывный способ начинали, используя новую или не бывшую в употреблении неводную жидкость, и чтобы по мере протекания непрерывного способа очищенную неводную жидкость рециркулировали в способ.

В способе водный мономер или смесь мономеров в основном можно комбинировать с неводной жидкостью и формировать в мономерные гранулы, суспендированные в неводной жидкости. Это можно подходящим образом достичь в сосуде, который содержит достаточное перемешивание так, чтобы диспергировать водный мономер как капли, которые остаются по существу стабильными. В подобном способе водный мономер, как правило, добавляют к неводной жидкости относительно медленно для того, чтобы дать возможность водному мономеру преобразоваться в желательные капли или мономерные гранулы. Желательным образом подобный способ можно проводить в сосуде, содержащим несущие вращающиеся штоки рабочие колеса, часто называемые мешалкой или перемешивающим устройством.

В одном предпочтительном способе проведения полимеризации неводную жидкость можно предоставить как объем (2) в сосуде (1), причем объем распространяется между точкой выгрузки полимерных гранул (3) и точкой загрузки мономера (4). Водный мономер или смесь мономеров желательным образом можно загружать или экструдировать как водные мономерные гранулы через отверстия (5) с образованием водных мономерных гранул, давая возможность водным мономерным гранулам перемещаться по направлению к точке выгрузки полимерных гранул, инициируя полимеризацию с образованием полимеризуемых гранул.

Подходящим образом полимеризуемые гранулы образуют полимерные гранулы, когда они достигают точки выгрузки полимерных гранул. Как правило, полимерные гранулы следует удалять из сосуда в виде суспензии в неводной жидкости через точку выгрузки полимера.

Полимерные гранулы, удаленные в точке выгрузки полимерных гранул, можно все еще полимеризовать. Однако указанные полимерные гранулы должны быть желательным образом по существу не слипающимися ко времени, когда они достигают точки выгрузки полимерных гранул. Под не слипающимися мы подразумеваем, что гранулы имеют тенденцию не слипаться с образованием агломератов. Полимерные гранулы, удаленные в точке выгрузки полимерных гранул, могут содержать главным образом полимер, как правило, по меньшей мере 80% полимера и в основном по меньшей мере 90% полимера, оставшаяся часть которого образуется из мономера и/или других олигомерных или полимеризуемых компонентов. В некоторых случаях полимерные гранулы, удаленные в точке выгрузки полимерных гранул, могут быть по существу полностью полимеризованы только с небольшим количеством остаточного мономера, например, менее чем 2% или ниже.

В основном полимерные гранулы, удаленные в точке выгрузки полимерных гранул, имеют тенденцию все еще полимеризоваться. В этом случае предпочтительно, чтобы суспензию полимерных гранул, удаленных в точке выгрузки полимерных гранул, подвергали стадии последующей полимеризации. Подобную стадию последующей полимеризации можно проводить в отдельном сосуде необязательно с применением дополнительных систем инициаторов. Необязательно стадия последующей полимеризации может включать облучение полимерных гранул ультрафиолетовым светом и/или воздействие на полимерные гранулы тепловой энергии.

Водные мономерные гранулы образуются из водного раствора, содержащего растворимый в воде этиленненасыщенный мономер или смесь мономеров. Водный раствор может состоять из растворенного мономера, воды и необязательно других ингредиентов, таких как катализаторы полимеризации, например, инициаторы полимеризации. Как правило, водный раствор мономера или смеси мономеров может быть в концентрации вплоть до 75 мас. % мономера, растворенного в воде. Обычно концентрация мономера или смеси мономеров в водном растворе будет составлять менее чем эти значения, например, вплоть до 60% или вплоть до 55% или вплоть до 50 мас. %. Подходящим образом концентрация мономера в водном растворе или смеси мономеров должна составлять по меньшей мере 10%, в основном по меньшей мере 20% и обычно по меньшей мере 25% или по меньшей мере 30%.

Может быть желательным, чтобы водный мономер или смесь мономеров также содержала по меньшей мере один полимер, который подходящим образом растворен в нем. Таким образом, водные мономерные гранулы могут содержать растворенный мономер или смесь мономеров, кроме по меньшей мере одного растворенного полимера. Подходящим образом, по меньшей мере один полимер представляет собой раствор полимера такого же типа как полимер, образованный в способе согласно настоящему изобретению. Например, если водный мономер содержит акриламид с другими сомономерами, по меньшей мере один полимер может представлять собой полимер акриламида с такими же другими сомономерами. Альтернативно по меньшей мере один полимер должен быть совместимым с водным мономером или смесью мономеров. Подходящим образом количество полимера, присутствующего в водном мономере или смеси мономеров, может составлять вплоть до 120% сухой массы мономера или смеси мономеров. В основном, когда присутствует по меньшей один полимер, количество должно быть менее чем это количество, например, вплоть до 100% сухой массы мономера или смеси мономеров и обычно не более чем 80%, желательно не более чем 60%. Когда в водном мономере или смеси мономеров присутствует по меньшей мере один полимер, он может присутствовать в количестве, которое является достаточно небольшим, например, по меньшей мере 0,05% и подходящим образом по меньшей мере 0,1%, часто по меньшей мере 0,5%, например, по меньшей мере 1,0%. Количество по меньшей мере одного полимера, содержащегося в водном мономере или смеси мономеров, может зависеть от желательных свойств, а также от молярной массы по меньшей мере одного полимера. Может быть желательным использовать по меньшей мере один полимер в мономере или смеси мономеров так, чтобы изменять реологические свойства водного мономера или смеси мономеров и следовательно, реологические свойства водных мономерных гранул. В некоторых случаях присутствие по меньшей мере одного полимера может повышать вязкость водного мономера или смеси мономеров, которая может понизить способность водных мономерных гранул деформироваться и/или слипаться. Однако предпочтительно водный мономер или смесь мономеров, который загружают или экструдируют, и образованные таким образом водные мономерные гранулы не содержат полимер. В сосуде направление течения должно быть в нисходящем направлении, когда точка выгрузки полимерных гранул находится ниже точки загрузки мономера. Предпочтительно, чтобы направление течения было сверху вниз.

Подходящим образом водный мономер или смесь мономеров можно загружать или экструдировать в неводную жидкость или на нее. Водный мономер или смесь мономеров можно загружать или экструдировать так, чтобы образовались отдельные мономерные гранулы, имеющие желательный размер. Когда водный мономер или смесь мономеров загружают или экструдируют на неводную жидкость, желательным образом это следует осуществлять без нарушения целостности на неводной жидкости. Под этим мы подразумевает, что мономерные гранулы не разрушаются при контакте с неводной жидкостью.

Желательным образом водный мономер или смесь мономеров можно дегазировать, чтобы удалить кислород, который может в противном случае замедлить реакцию полимеризации. Как правило, это следует делать до загрузки водного мономера или смеси мономеров через отверстия.

Подходящим образом дегазацию водного мономера или смеси мономеров можно достичь посредством смешения его с азотом в смесителе. Далее смесь водного мономера или смеси мономеров и азота может течь в дегазирующую колонку. Конкретно на стенках дегазирующей колонки можно образовать тонкую пленку водной смеси, из которой азот и любой захваченный кислород можно выпустить в отходящий газ и/или мономер или смесь мономеров. Подходящим образом стенки дегазирующей колонки могут быть сконструированы из стекла или по меньшей мере иметь стеклянную футеровку. Степень деоксигенации можно контролировать посредством определения количества кислорода в отходящем газе с применением кислородного датчика. Количество азота, примешанного в вышеупомянутую смесь, можно регулировать в зависимости от требований. Дегазацию можно осуществлять согласно идеям WO 03/066190.

Под загрузкой водного мономера или смеси мономера через отверстия это также может рассматриваться как экструзия. Подобная экструзия мономера может иметь тенденцию образовывать поток мономерной жидкости и/или мономерных гранул. Когда образуется поток мономера, поток может затем разрушаться в отдельные мономерные гранулы.

В этом предпочтительном варианте, когда направление течения находится в нисходящем направлении, водные мономерные гранулы желательным образом должны падать постоянно и независимо через неводную жидкость. Спускающиеся водные мономерные гранулы можно подходящим образом инициировать воздействием условий полимеризации, чтобы индуцировать полимеризацию.

Подходящим образом неводную жидкость можно подавать в сосуд любым подходящим устройством, например, входным каналом.

Неводная жидкость может течь в восходящем направлении или альтернативно в нисходящем направлении или в некоторых случаях может быть желательным, чтобы неводная жидкость была по существу нетекучей. Когда неводная жидкость является по существу нетекучей, подходящим образом она может быть по существу стационарной и не перемешиваемой. Желательным образом любое перемещение неводной жидкости должно быть по существу не разрушающим по отношению к мономерным гранулам или полимеризуемым гранулам.

Таким образом, когда неводная жидкость течет или в восходящем направлении, или в нисходящем направлении, желательным образом она должна быть по существу не разрушающей. Под этим мы подразумеваем, что течение неводной жидкости не разрушает отдельную целостность мономерных гранул, которые спускаются через столб неводной жидкости. Следовательно, течение должно быть достаточно не турбулентным, чтобы не вызывать недопустимые столкновения мономерных гранул или полимеризуемых гранул, особенно пока они являются липкими и падают через столб неводной жидкости. Течение должно быть достаточно не разрушаемым так, чтобы не вызвать разделение гранул на небольшие частицы в то время, как они текут вниз через столб. Следовательно, условно течение можно считать по существу не турбулентным. В некоторых случаях может быть желательным, чтобы течение было достаточно не турбулентным (которое является по существу ламинарным течением). Однако все еще может присутствовать небольшое количество не ламинарного течения внутри неводной жидкости благодаря эффектам конвекции со значительным образованием водоворотов или завихрений. Как правило, их можно допустить при условии, что столкновения между водными мономерными гранулами и/или полимеризуемыми гранулами не входят за пределы допустимого интервала. Как правило, гранулы, которые текут через неводную жидкость, будут следовать по существу вертикально нисходящей или восходящей траектории, и не будут встречаться силы, имеющие достаточный поперечный компонент так, чтобы активизировать значительное слипание гранул по мере их течения.

Объем неводной жидкости можно образовать в подходящем сосуде. Подходящим образом объем неводной жидкости может быть в форме столба, который вытягивается между точкой выгрузки полимерных гранул и точкой загрузки мономера. В основном объем или столб неводной жидкости может иметь диаметр поперечного сечения, который меньше чем высота. Тем не менее в некоторых настоящих исследованиях может быть желательным, чтобы диаметр поперечного сечения являлся одинаковым или больше чем высота.

Как правило, объем столба неводной жидкости обычно является полностью вертикальным, но он может быть слегка наклонным в случае, если профиль течения является таким, что гранулы значительно не ударяются и не прилипают по отношению к стенкам сосуда.

Столб можно образовать в любом подходящем вертикальном сосуде, который может, например, представлять собой трубчатый по существу вертикальный реакционный сосуд. В сосуде не должно быть выступов или других индуцирующих турбулентность элементов. Предпочтительно стенки сосуда являются по существу гладкими и параллельными или конусность внутрь или наружу под углом, который является достаточно низким, чтобы избежать активизации турбулентности.

Скорость течения неводной жидкости, или в восходящем направлении или в нисходящем направлении, можно регулировать таким образом, чтобы контролировать скорость спуска гранул до периода, который находится в интервале от около 0,5 или 1 мин до около 30 мин и который является достаточным (относительно инициатора и других условий полимеризации), чтобы гранулы были по существу не слипаемыми, когда они достигают основания столба. Под неслипаемыми мы подразумеваем, что гранулы имеют тенденцию не слипаться с образованием агломератов.

Когда полимеризуемые гранулы спускаются, скорость течения может быть такой, чтобы продолжительность спуска гранул составляла по меньшей мере около 0,5 мин и обычно по меньшей мере 1 мин. Как правило, в зависимости от скорости полимеризации может требоваться для гарантии, что для полимеризации дается достаточное время, чтобы она достаточно протекала до того, как гранулы достигнут основания сосуда, или гранулы являются по существу не слипающимися за время, пока они достигают основания сосуда. Кроме того, может быть желательным проводить способ с применением полимеризации, которая занимает значительное время до завершения, а не полимеризацию, которая достигается почти полного завершения за несколько секунд. Это происходит, так как в общем улучшенные свойства полимеров имеют тенденцию получаться в случае более медленных полимеризаций, чем в случае более быстрых полимеризаций, особенно с получением растворимых в воде полимеров с высокой молекулярной массой или других полезных полимеров в соответствии с этим изобретением. Как правило, если продолжительность падения составляет, например, значительно менее чем около 0,5 мин, тогда вероятно, что или в основании сосуда может происходить значительное слипание или что полимеризация может стремиться к завершению так быстро, что существует риск получения второсортного полимера, или оба фактора.

Размер полимерных гранул, которые в конце концов образуются, будет определяться как правило как результат выбора загруженного мономера или условий экструзии (например, размер отверстий). Кроме того, на размер полимерных гранул может влиять, как мономерные гранулы вводят в неводную жидкость. Предпочтительно предотвращение нарушения целостности гранул в неводную жидкость или близко к ней, может предотвратить нежелательные вариации размера частиц. Далее предпочтительно, что когда неводная жидкость течет или в восходящем, или в нисходящем направлении, что течение является по существу не турбулентным, что может вызвать риск нежелательных столкновений и/или слипание мономерных гранул или полимеризуемых гранул.

Размер водных мономерных гранул выбирают так, чтобы предоставить конечные полимерные гранулы, какой бы размер ни был желателен, например, имеющие среднемассовый размер в интервале от 30 мкм до 3 мм, и часто между 0,1 мм и 2 мм. Обычно все отверстия имеют по существу одинаковый размер и обычно все выгрузки из единичной питающей камеры и таким образом все выгрузки при одинаковом давлении. В некоторых случаях, особенно когда используют относительно большое количество отверстий, может быть желательным применять множественные питающие камеры. Альтернативно можно использовать единичную питающую камеру, которая имеет на себе несколько входных отверстий. Как правило, давление выгрузки должно быть по существу одинаковым для всех отверстий, даже когда используют множественные питающие камеры. Соответственно первоначальные водные мономерные гранулы являются предпочтительно все по существу одинакового размера. Как правило, извлеченные водные мономерные гранулы обычно настолько однородны, насколько возможно, например по меньшей мере 90 мас. % в интервале от 15 до 30% среднемассового размера. Часто распределение размеров значительно менее чем это, например, как обсуждается более подробно ниже.

Как правило, предпочтительно, чтобы отверстия располагались на поверхности или ниже поверхности неводной жидкости, т.е. так, чтобы мономерные гранулы загружались или экструдировались непосредственно из отверстий в неводную жидкость. Загрузку или экструзию из отверстий выше неводной жидкости можно, однако, допустить в случае, когда гнездное расстояние является достаточно небольшим, что гранулы мономера не разрушаются или иным образом не деформируются при соударении с поверхностью неводной жидкости. В основном, отверстия не должны располагаться более чем на 20 мм и предпочтительно не более чем на 10 мм над поверхностью неводной жидкости. Тем не менее в некоторых случаях может быть желательным, чтобы отверстия для загрузки или экструзии располагались более чем на 20 мм выше поверхности неводной жидкости.

В предпочтительном способе, когда направление течения мономерных гранул является нисходящим, мономерные гранулы желательно вводить в объем или столб неводной жидкости в точке загрузки мономера, которая находится на верху или рядом с верхом объема или столба неводной жидкости. Неводная жидкость может находиться выше точки загрузки мономера, например, в результате обеспечения средства для экструзии для мономерных гранул в центре вертикального сосуда и расположения неводной жидкости вокруг него. Часто, однако, точка загрузки мономера находится на верху столба, что когда неводная жидкость не течет, верхняя часть столба является наивысшей точкой неводной жидкости, или когда неводная жидкость течет вверх, она является точкой, в которой неводная жидкость отклоняется от по существу вертикального течения к горизонтальному течению или другому направлению, которое дает возможность удалять ее из сосуда или когда неводная жидкость течет вниз, она является точкой, в которой неводная жидкость течет из горизонтального или другого направления и затем начинает течь по существу вертикально в нисходящем направлении, которое, как правило, дает возможность неводной жидкости поступать в сосуд. Во многих ситуациях точка загрузки мономера может представлять собой наивысшую точку столба неводной жидкости в сосуде и, как правило, это может быть безотносительно от того, течет ли безводная жидкость или по существу не течет.

В частном случае, когда направление течения является нисходящим, выгрузка водных мономерных гранул в неводную жидкость или на нее может происходить в этой точке загрузки мономера или она может происходить на некотором расстоянии от нее при условии, что местоположение находится выше, и находится достаточно близко и по существу не разрушает контакт неводной жидкости с точкой загрузки мономера. Таким образом, точка загрузки мономера может быть точкой, в которой объем или столб неводной жидкости латерально отклоняется при течении в восходящем направлении или течет от латерального направления и затем отклоняется по существу вертикально при течении в нисходящем направлении и в обоих случаях может присутствовать короткий вертикальный столб над этим, в котором происходит немного или совсем не происходит течение вверх или вниз, а вниз которого гранулы могут падать через неводную жидкость по существу не турбулентным образом без слипания.

Более предпочтительно неводная жидкость течет в нисходящем направлении, т.е. совместным потоком с направлением течения мономерных гранул. Таким образом, было обнаружено, что особо выгодно, когда водный мономер или смесь мономеров загружают или экструдируют в неводную жидкость.

Загрузку или экструзию водного мономера или смеси мономеров в виде мономерных гранул через отверстия можно проводить любым подходящим образом для образования множества гранул предварительно определенного размера из текучей жидкости. Отверстия, как правило, имеют диаметр в интервале от 0,05 до 2 мм. Может быть множество плунжеров питателя, каждый из которых обеспечивается импульсным питанием жидкости или может быть перфорированная решетка/пластина, обеспеченная импульсным питанием жидкости.

Желательным образом отверстия располагаются по меньшей мере на одной пластине или по меньшей мере на одной решетке. Следовательно, способ может использовать множество содержащих отверстия пластин и/или содержащих отверстия решеток. Предпочтительно используют одну пластину или одну решетку. Более предпочтительно используют единичную пластину, на которой располагается множество отверстий.

Предпочтительно отверстия могут содержаться в головке генерации капель. Головка генерации капель может быть так приспособлена, чтобы поставлять импульсный поток водного мономера или смеси мономеров. Частота пульсаций может составлять между 100 и 1000 Гц, например от 300 до 750 Гц. Следовательно, течение мономера через отверстия может влиять на импульсные вариации давления. Например, часть камеры можно ограничить диафрагмой, которая служит причиной вибрации на желательной частоте, например, посредством электромагнитной вибрации или с применением пьезоэлектрического устройства. Однако предпочтительно головка генерации капель адаптирована так, чтобы подавать постоянное течение водного мономера или смеси мономеров, т.е. не воздействовать на импульсное течение или вариации давления.

Предпочтительно камера головки генерации капель функционирует как резервуар, чтобы дать возможность постоянному течению водного мономера или смеси мономеров проходить через все отверстия, содержащиеся в пластине или решетке по существу при постоянной давлении. Внутренняя камера также понижает или устраняет любые вариации давления в результате накачивания или иной загрузки мономера. Таким образом, внутренняя камера обладает демпфирующим влиянием на пульсации давления мономера, переносимого к отверстиям.

Подходящим образом вся содержащая отверстия пластина или вся содержащая отверстия решетка вибрирует в соответствии с настоящим изобретением. Когда отверстия находятся на пластине, которая является частью головки генерации капель, пластина может быть подвержена вибрации или предпочтительно вся головка генерации капель, содержащая пластину, может быть подвержена вибрации.

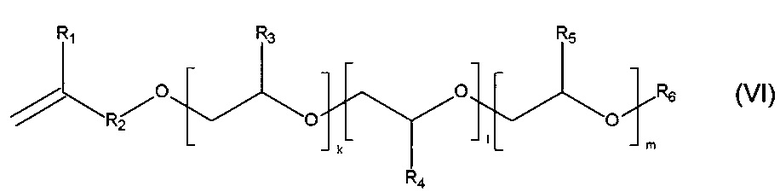

Способ можно облегчить присутствием подходящих стабилизаторов или защитных коллоидов, которые могут помогать в предотвращении слипания мономерных гранул или полимеризуемых гранул. Стабилизаторы или защитные коллоиды могут представлять собой поверхностно-активные вещества или полимерные материалы, традиционно применяемые для получения полимерных гранул суспензионной полимеризацией с обращенной фазой. Как правило, стабилизатором может быть амфипатический стабилизатор. Предпочтительно способ облегчается присутствием амфипатического полимерного стабилизатора в неводной жидкости. Количество может быть менее, чем количество, которое обычно требуется для обычно применяемой суспензионной полимеризации, и количество активного полимерного стабилизатора может, как правило, составлять по меньшей мере 0,01% на основе массы неводной жидкости, например, по меньшей мере 0,05% или по меньшей мере 0,1% и в некоторых случаях по меньшей мере 0,3% или по меньшей мере 0,5% или по меньшей мере 1,0%. Количество активного полимерного стабилизатора может составлять до 10% на основе массы неводной жидкости, например, вплоть до 5,0% или вплоть до 2,0%. В некоторых случаях оно может составлять вплоть до 1,0% или вплоть до 1,0% или вплоть до 0,5%. Подходящими полимерными стабилизаторами являются сополимеры растворимых в воде этиленненасыщенных мономеров, таких как метакриловая или акриловая кислота или соль диалкиламиноалкил(мет)акрилата, и нерастворимых в воде этиленненасыщенных мономеров, таких как стирол и/или жирные алкилакрилаты или метакрилаты. Можно применять блок-сополимеры (включая мультиблок-сополимеры, такие как диблок- или триблок-сополимеры), такие как сополимер полиэтиленгликоля и гидроксистеариновой кислоты, все как традиционно применяемые для суспензионной полимеризации с обращенной фазой растворимых в воде мономеров для обеспечения полимерных гранул растворимых в воде или набухаемых в воде полимеров.

Неводной жидкостью может быть любой традиционный углеводород или другая неводная жидкость, такая как любая из жидкостей, известных для применения в полимеризации с обращенной фазой. Например, это может быть алифатический, циклоалифатический или ароматический углеводород, обычно имеющий точку кипения между 140°C и 350°C. Подходящие неводные жидкости включают D40, D80, D100, Isopar G или Isopar от компаний, таких как Exxon Mobil, Shell Chemicals или другие. Когда способ использует технологию фотополимеризации, неводную жидкость следует выбирать так, чтобы дать возможность прохождения соответствующих длин волн излучения. Таким образом, в случае использования способа УФ полимеризации, выбранная неводная жидкость должна давать возможность прохождения УФ излучения по меньшей мере в соответствующих длинах волн, выбранных для полимеризации.

Время, требуемое для достаточной полимеризации мономерных гранул, чтобы они стали не слипающимися, в то же время все еще диспергированными в неводной жидкости, диктуется выбором мономера или смеси мономеров, системы инициаторов и условий полимеризации в сосуде, таких как выбор инициаторов, температура, и в случае фотополимеризации длина волны света, такого как ультрафиолетовый свет, и интенсивность.

Скорость спуска или подъема гранул (т.е. как мономерных гранул, так и полимеризуемых гранул) и таким образом их время пути зависит от размера и состава гранул, скорости и направления течения и выбора текущей жидкости (например, вязкость и особенно разница между удельными плотностями гранул и жидкости). Можно включить загуститель для увеличения вязкости неводной жидкости, но этого обычно избегают.

Что касается того, является ли или нет столб неводной жидкости статичным или текущим, и если так, скорость восходящего течения или нисходящего течения будет зависеть от относительных удельных плотностей водных мономерных гранул и условий полимеризации, и желательно выбирать известным образом так, чтобы мономерные гранулы полимеризовались по существу до не липкого состояния до того, как они достигнут нижней части столба. Как уже изложено, предпочтительно, чтобы столб неводной жидкости тек в нисходящем направлении, т.е. прямотоком с направлением течения мономерных гранул.

Предпочтительно промежуток времени для достижения нижней части столба мономерными гранулами как не слипающиеся полимерные гранулы должен составлять не более чем 30 мин и предпочтительно не более чем 20 мин и составляет обычно не более чем 10 мин. Предпочтительно промежуток составляет по меньшей мере 10 секунд и часто по меньшей мере 30 секунд и обычно может быть в интервале между 1 и 2 мин и 5 или 10 мин. Во многих случаях можно считать нежелательным слишком быструю полимеризацию, так как это может влиять на конечную молекулярную массу полимерных гранул. Следовательно, обычно предпочтительно полимеризовать в течение по меньшей мере 10 секунд до того, как полимерные гранулы станут не слипающимися, и часто может быть необходимо проводить полимеризацию в течение по меньшей мере 20 секунд или 30 секунд до того, как будет достигнуто состояние не слипаемости.

Может быть желательным, чтобы был по существу статичный столб неводной жидкости, через который гранулы падают до того, как достигнут столб текущей неводной жидкости. Эта статичный столб неводной жидкости может занимать несколько секунд, например вплоть до 10 и даже 20 секунд или более в некоторых способах, и таким образом это будет добавляться к общему времени полимеризации. Однако предпочтительно, чтобы не использовали подобный статичный столб неводной жидкости.

Способ согласно настоящему изобретению может использовать любую из традиционных технологий полимеризации, таких как инициируемая окислительно-восстановительной системой полимеризация, фотополимеризация или термическая полимеризация или комбинация двух или более технологий инициации. Например, может быть желательным использовать комбинацию окислительно-восстановительной инициации и фотоинициации, например, УФ инициация или, например, или окислительно-восстановительная инициация и/или фотоинициация в комбинации с термической инициацией.

Может быть желательным, чтобы в способе использовали технологию термической полимеризации. Подобные технологии термической полимеризации и подходящие инициаторы хорошо известны из литературы. В основном инициаторы, подходящие для термической полимеризации, образуют радикалы при данной температуре. Подходящие инициаторы включают азосоединения, такие как соединения, упомянутые ранее. Однако технологии термической полимеризации часто требуют, чтобы температура инициации составляла по меньшей мере 40 или 50°С или более.

Следовательно, предпочтительны технологии полимеризации, которые дают возможность полимеризации начинаться при намного более низких температурах.

Можно применять любой подходящий инициатор. Инициатором может быть, например, пероксид, персульфат, азосоединение, сульфат, окислительно-восстановительная пара или их смеси.

Примерами пероксидов являются пероксид водорода, пероксид калия, трет-бутилпероксид, трет-бутилгидропероксид, гидропероксид кумена и пероксид бензоила. Примерами персульфатов являются персульфат аммония, натрия или калия. Примерами азосоединений являются 2,2-азобисизобутиронитрил, 4,4'-азобис(4-циановалериановая кислота) и 2,2'-азобис(N,N'-диметиленизобутирамидин) дигидрохлорид, 1,1'-азобис(циклогексанкарбонитрил) и 2,2'-азобис(2-амидинопропан) дигидрохлорид. Примерами сульфатов являются железоаммонийные квасцы и сульфат аммония. Окислительно-восстановительные пары состоят из окислителя и восстановителя. Окислителем может быть один из перечисленных выше пероксидов, персульфатов, сульфатов или азосоединений, или хлорат или бромат щелочных металлов. Примеры щелочных металлов даны выше. Примерами восстановителей являются аскорбиновая кислота, глюкоза или гидросульфит, сульфит, тиосульфат или сульфид аммония или щелочных металлов, или железоаммонийные квасцы.

Подходящим образом, инициатор может быть смесью окислительно-восстановительной пары с одним или более инициаторами, выбираемыми из группы, состоящей из пероксидов, персульфатов и азосоединений.

Более подходящим образом, инициатор может быть смесью окислительно-восстановительной пары, в которой окислитель выбирают из группы, состоящей из пероксидов и броматов щелочных металлов, и восстановитель выбирают из группы, состоящей из гидросульфита, сульфита, тиосульфата или сульфида аммония или щелочных металлов или железоаммонийных квасцов с одним или более инициаторами на основе азосоединений.

Даже более подходящим образом, инициатор может быть смесью окислительно-восстановительной пары, в которой окислитель выбирают из группы, состоящей из пероксидов и броматов щелочных металлов, и восстановителем является гидросульфит или сульфит щелочных металлов, с одним или более инициаторами на основе азосоединений.

Желательно, чтобы инициатор представлял собой смесь окислительно-восстановительной пары, в которой окислитель выбирают из группы, состоящей из трет-бутилгидропероксида и бромата калия, и восстановителем является сульфит натрия, с одним или более инициаторами на основе азосоединений, выбираемыми из группы, состоящей из 2,2-азобисизобутиронитрила, 4,4'-азобис(4-циановалериановой кислоты) и 2,2'-азобис(N,N'-диметиленизобутирамидина).

Предпочтительная технология полимеризации использует электромагнитное излучение или актиничное излучение в комбинации с подходящими фотоинициаторами. Более предпочтительно технология полимеризации использует ультрафиолетовое излучение в комбинации с подходящими УФ фотоинициаторами.

Подходящим образом источник света может сообщаться с внешней поверхностью прозрачной части сосуда. Предпочтительно источник света устанавливают на расстоянии вплоть до 10 см от внешней прозрачной поверхности сосуда, более предпочтительно в интервале от 0,1 и 5,0 см. Прозрачную часть сосуда можно образовать из подходящего материала, который является по существу прозрачным для УФ света. Например, этим материалом может быть стекло или пластик. Альтернативно источник УФ света можно установить внутри реакционного сосуда.

Предпочтительно УФ излучением является УФА излучение, в частности с частотой от 340 до 380 нм, например, между 360 и 370 нм.

Интенсивность актиничного излучения, например, УФ света, может быть в интервале от 5 до 1000 мВт/см2, желательно от 10 до 1000 мВт/см2, например, в интервале от 30 до 100 мВт/см2.

Сосуд, в котором проводят способ, может быть любой традиционной формы и размера, которые позволяют мономерным гранулам опускаться через неводную жидкость так, чтобы подходящим образом образовывались не слипающиеся полимерные гранулы. Может быть желательным, чтобы у сосуда были плоская стенка или стенки, и например, сосуд содержит горизонтальное поперечное сечение, которое является треугольным, квадратным, прямоугольным или другой многоугольной формы, такой как пятиугольная, шестиугольная, семиугольная или восьмиугольная и т.д. Альтернативно, может быть желательным, чтобы сосуд имел изогнутую стенку или стенки и, например, содержал горизонтальное поперечное сечение, которое является круглым, эллиптическим или овальным и т.д.

Также может быть желательным, чтобы сосуд содержал дополнительную стенку или комплект стенок внутри границы, определенной первой стенкой или стенками. Таким образом, сосуд может содержать внешнюю стенку или стенки и внутреннюю стенку или стенки, и неводная жидкость содержится в пространстве между внешней стенкой или стенками и внутренней стенкой или стенками. Предпочтительно сосуд содержит внешнюю круглую стенку или стенки и внутреннюю круглую стенку или стенки, и горизонтальное поперечное сечение ограничивает два концентрических круга с кольцевидным зазором между внутренней стенкой или стенками и внешней стенкой или стенками. В этой предпочтительной форме способа неводная жидкость содержится в кольцевидном зазоре, который ограничен внутренней стенкой или стенками и внешней стенкой или стенками. В одной форме этого предпочтительного варианта изобретения УФ источник располагается за пределами внешней стенки. В дополнительной форме УФ источник располагается за пределами внутренней стенки. В обоих вариантах УФ источник будет располагаться за пределами реакционной среды. Также может быть желательным, чтобы УФ источник располагался за пределами как внутренней стенки, так и внешней стенки.

Сосуд может быть любых подходящих размеров. В основном, сосуд может иметь высоту вплоть до 25 м или более, но обычно она составляет не более чем 20 м, например, вплоть до 15 м или вплоть до 10 м. Подходящим образом сосуд может иметь высоту, равную по меньшей мере 2 м, и обычно более, например по меньшей мере 3 м или по меньшей мере 5 м. Подходящим образом поперечное сечение сосуда может составлять вплоть до 5 м или более, но обычно оно составляет не более чем 3 м в диаметре. Обычно поперечное сечение сосуда должно составлять по меньшей мере 0,25 м и часто оно может составлять по меньшей мере 0,5 м, например, по меньшей мере 1,0 м или по меньшей мере 1,5 м. Когда диаметр поперечного сечения отличается от перпендикулярных плоскостей, например, в случае сосуда, который имеет прямоугольное поперечное сечение, два диаметра поперечного сечения можно, например, выбирать из любого значения внутри вышеуказанного интервала, данного по отношению к диаметру поперечного сечения. Когда сосуд состоит из двух концентрических цилиндров, диаметр поперечного сечения внутреннего цилиндра может составлять по меньшей мере 0,1 м, например, по меньшей мере 0,2 м или по меньшей мере 0,5 м. Внутренний цилиндр может иметь диаметр поперечного сечения намного больше, чем этот, при условии, что он является меньше, чем внешний концентрический цилиндр и обеспечивает достаточный объем между двумя цилиндрами, чтобы иметь возможность для проведения способа. Как правило, внутренний концентрический цилиндр может иметь диаметр поперечного сечения вплоть до 4,5 м, например, вплоть до 4 м или даже вплоть до 3,5 м, такой как не более 3 м. Подходящим образом, диаметр поперечного сечения внутреннего цилиндра может составлять между 0,5 м и 2,5 м, например, между 0,6 м и 2,0 м, такой как между 0,7 м и 1,2 м. Желательным образом, внешний концентрический цилиндр должен иметь диаметр поперечного сечения, который составляет вплоть до 3 м больше, чем диаметр поперечного сечения внутреннего цилиндра, например, вплоть до 2,5 м или вплоть до 2 м. Часто внешний концентрический цилиндр может иметь диаметр поперечного сечения, который по меньшей мере на 0,05 м больше, чем диаметр поперечного сечения внутреннего цилиндра, например, по меньшей мере на 0,1 м больше.

Способ и устройство согласно настоящему изобретению может включать в себя единичный сосуд. Тем не менее может быть желательным использовать множество сосудов, соединенных параллельно. В подобных случаях число используемых сосудов может зависеть от количества полимерных гранул, получаемых одновременно. Например, может быть желательным использовать вплоть до 30 сосудов или более параллельно. В основном, количество сосудов может составлять вплоть до 20 или 25 сосудов, например, вплоть до 15 сосудов. Когда используют множество сосудов, количество сосудов может составлять по меньшей мере 2 или более, например, по меньшей мере 3 сосуда или по меньшей мере 5 сосудов параллельно.

Когда в устройстве согласно настоящему изобретению применяют множество сосудов (1), может быть желательно, чтобы полимерные гранулы, выгружаемые с точки выгрузки полимера всех или некоторых сосудов (1), направлялись в единичный сосуд последующей полимеризации. Тем не менее может быть желательным, чтобы полимерные гранулы, выгружаемые из множества сосудов (1), загружались в два или более сосудов последующей полимеризации, соединенных параллельно.

Сосуд может быть сконструирован по меньшей мере из одного стойкого к коррозии материала, например, легированной стали, содержащей никель, хром, молибден, ванадий, кремний, их комбинаций, или стекла и т.д. Сосуд можно сконструировать из комбинации материалов, например, легированной стали со стеклянными участками. Кроме того, сосуд можно также покрыть с внутренней стороны подходящим материалом, таким как стекло и/или другими материалами, которые придают стойкость к коррозии или предохраняющие от обрастания свойства.

Фотоинициатор может быть любым фотоинициатором, подходящим для проведения фотополимеризации этиленненасыщенных мономеров, особенно растворимых в воде этиленненасыщенных мономеров. Подходящие инициаторы для УФ полимеризации, применяемые в соответствии с настоящим изобретением, включают одно или более из соединений, выбираемых из группы, состоящей из 2-гидрокси-2-метил-1-фенилпропан-1-она, 1-[4-(2-гидроксиэтокси)-фенил]-2-гидрокси-2-метил-1-пропан-1-она, 50% 1-гидроксициклогексилфенилкетона (IRGACURE 184), 50% бензофенона, бис(2,4,6-триметилбензоил)-фенилфосфиноксида, 40-70% сложного 2-[2 оксо-2-фенилацетоксиэтокси]-этилового эфира оксифенилуксусной кислоты, 30-60% сложного 2-[2-гидроксиэтокси]этилового эфира оксифенилуксусной кислоты, сложного метилового эфира фенилглиоксалевой кислоты, этил-2,4,6-триметилбензоилфенилфосфината.

Система инициаторов может присутствовать в неводной жидкости и/или водном мономере или смеси мономеров, но предпочтительно она присутствует только в водном мономере или смеси мономеров. Когда в неводной жидкости присутствует фотоинициатор, его можно добавлять в точке загрузки мономера или альтернативно добавлять к неводной жидкости на любой стадии до точки загрузки мономера при условии, что фотоинициатор не подвергается воздействию никакого УФ света до точки загрузки мономера. В предпочтительной форме изобретения фотоинициатор растворяют в водном мономере или смеси мономеров подходящим образом до загрузки или экструзии мономера через отверстия. В основном, когда способ включает фотополимеризацию, фотоинициатор можно включить на стадии, когда изготавливают водный мономер или смесь мономеров, или альтернативно фотоинициатор можно добавить по мере того, как водный мономер или смесь мономеров течет по направлению к отверстиям.

Одно преимущество способа согласно настоящему изобретению по отношению к предшествующему уровню техники, особенно по отношению к способу, описанному в ЕР 952989, состоит в том, что реакция может начинаться при температуре, относительно близкой к температуре окружающей среды, или даже при пониженной температуре. Например, неводная жидкость и мономерные гранулы, содержащиеся в ней, в начале реакции могут быть при температуре ниже 30°С, предпочтительно ниже 25°С, например, ниже 20°С. Температура водного мономера, загруженного или экструдированного в неводную жидкость, может составлять между -5°С и 15°С. Неводная жидкость, когда она поступает в столб, желательным образом должна иметь температуру ниже 30°С, например, ниже 20°С.

В предпочтительном варианте способа благодаря началу способа с неводной жидкостью при более низкой температуре существует меньший риск, что реакция будет перегреваться по мере того, как она приближается к завершению. В способе согласно ЕР 952989 исходная температура намного выше и при адиабатических условиях полимеризации неожиданный риск подъема температуры может вызвать нежелательно высокие температуры по мере того, как полимеризация приближается к завершению.

Предпочтительно столб неводной жидкости ведет в нисходящем направлении к точке выгрузки, в которой гранулы собирают после того, как они достигнут неслипающегося состояния. Например, по существу не слипающаяся оболочка имеет тенденцию образовываться вокруг каждой гранулы или вся гранула будет становиться не слипающейся. Соответственно согласно времени, когда гранулы достигают точки выгрузки полимерных гранул, возможно подвергать их турбулентности и перемешиванию без значительного риска слипания между гранулами. Как упоминалось выше, скорость течения неводной жидкости имеет тенденцию ускоряться в точке выгрузки полимерных гранул, чем над ней, так как сосуд и, следовательно, столб неводной жидкости имеют тенденцию сужаться в точке выгрузки полимерных гранул. Соответственно нижняя часть столба может иметь размеры так, чтобы получать более быструю скорость течения. Например, скорость потока над нижней частью на от 3 до 20%, обычно на от 3 до 10%, от общей длины столба может больше, чем в более высоких точках в столбе, например, она может быть по меньшей мере в 1,5 раза больше скорости потока в более высоких частях столба, подходящим образом по меньшей мере вдвое и в некоторых случаях по меньшей мере в четыре или пять раз больше скорости течения в более высоких частях столба. Она может быть больше до 20 раз, но обычно не более чем в 10 раз скорости течения в более высоких частях столба.

Суспензия полимерных гранул, которые предпочтительно являются не слипающимися, которую удаляют из столба в точке выгрузки полимерных гранул, может быть суспензией полностью полимеризованных гранул, в этом случае конечные гранулы можно извлечь из нее, но часто гранулы подвергаются дополнительным условиях полимеризации гранул в подходящем сосуде для полимеризации. Это может происходить в основании столба, но может происходить в любом подходящем сосуде, в который суспензию можно переместить. Перемещение можно осуществить накачиванием или просто сбрасыванием в сосуд, например, через клапан. Если в столбе следует достичь полную полимеризацию, время падения в столбе должно быть достаточно длительным, чтобы позволить это. Как правило, время падения в столбе составляет не более чем 30 минут, и тогда обычно желательна стадия последующей полимеризации. Если требуется дополнительная полимеризация, ее можно достичь поддержанием таких же условий полимеризации после удаления суспензии из столба. Альтернативно, условия полимеризации, приложенные после того, как суспензия прошла через точку выгрузки полимерных гранул, могут отличаться от условий полимеризации, используемых в столбе.

Условия последующей полимеризации, которым гранулы подвергаются на стадии последующей полимеризации (после выгрузки из сосуда), могут быть традиционными условиями, при которых суспензию гранул в неводной жидкости подвергают перемешиванию традиционным образом так, чтобы удержать гранулы в суспензии в неводной жидкости. Последующую полимеризацию можно проводить в любом подходящем сосуде для последующей полимеризации. Может быть желательно, чтобы подобный сосуд для последующей полимеризации был таким же, как сосуд, используемый в основной реакции полимеризации. Например, полимерные гранулы можно загружать в сосуд для последующей полимеризации и предоставлять им возможность течь или в восходящем, или в нисходящем направлении, через неводную жидкость по направлению к точке выгрузки гранул. В этом случае сосуд для последующей полимеризации не будет перемешиваться или размешиваться. Альтернативно может быть желательно, чтобы подобный сосуд для последующей полимеризации содержал внешние растекатели или статичные мешалки.

Предпочтительно сосуд для последующей полимеризации может представлять собой по меньшей мере один постоянно перемешиваемый корпусной реактор (CSTR). Один тип CSTR, который можно использовать, описан в WO 02/49756, в котором полимерные гранулы, диспергированные в неводной жидкости, могут поступать в столб через входное отверстие тангенциально, в котором столб содержит центральный вращающийся элемент, где дисперсию полимерных гранул подвергают условиям последующей полимеризации до загрузки через выходное отверстие тангенциально. Альтернативно в качестве сосуда для последующей полимеризации можно использовать другие типы CSTR, например, содержащие центральные мешалки или лопасти, в котором дисперсию полимерных гранул впрыскивают через один конец CSTR и подвергают условиям последующей полимеризации до выгрузки из сосуда через точку выгрузки полимерных гранул. Может быть возможно применять каскад подобных CSTR, соединенных последовательно, например, по меньшей мере 2 или по меньшей мере 3 и возможно вплоть до 10 или вплоть до 15 или более.

Один особенно подходящий тип сосуда для последующей полимеризации включает CSTR, который может быть оснащен турбинными мешалками и нагревательными рубашками. Подходящим образом, внутренняя температура может составлять, например, между 70 и 90°С в комбинации с внутренним давлением между 50 и 300 мбар, например, между 50 и 200 мбар. Когда используют каскад CSTR, соединенных последовательно, перемещение между каждым CSTR можно осуществлять сливными трубопроводами. Внутри каждого одного или более CSTR можно отгонять некоторое количество воды, содержащейся внутри полимерных гранул, и необязательно часть непрерывной фазы жидкости.

Как правило, при удалении воды из полимерных гранул в сосуде для последующей полимеризации, желательно должны получаться полимерные гранулы, которые содержат менее чем 20% остаточной воды, например, между 5 и 15% остаточной воды. Может быть желательно удалять дополнительную остаточную воду из полимерных гранул с применением других технологий, таких как выпаривание.

Условия полной полимеризации являются, как правило, такими, чтобы общий период между введением мономера в неводную жидкость и завершением полимеризации составлял между около 30 мин и 3 часов, более обычно между около 60 мин и 1,5 или 2 часами.

Способ можно проводить в способе периодического типа, но предпочтительно способ является по существу непрерывным, в результате чего существует по существу одинаковое время пребывания для всего материала, который следует полимеризовать.

Тем не менее в некоторых случаях может быть желательно проводить способ периодически, в котором во время каждой порции непрерывно добавляют мономер до тех пор, пока весь мономер не будет добавлен, непрерывно течет неводная жидкость, пока все гранулы не упадут через нее, и окончательную полимеризацию проводят в течение достаточного времени для гарантии, что произошла полная полимеризация гранул, которые вводились последними. Предпочтительно отделение полимерных гранул осуществляют в условиях окружающей среды. Под условиями окружающей среды мы подразумеваем температуру между 15 и 30°С, например, между 15 и 25°С.

Неводную жидкость обычно необходимо продувать азотом до поступления в сосуд и удобным образом это проводят во время введения или рециркуляции неводной жидкости в столб или обратно в столб. Когда поток в восходящем направлении, неводная жидкость будет возвращаться к основанию столба, и когда поток в нисходящим направлении, неводная жидкость будет возвращаться к верхней части столба.

Извлечение полимерных гранул из полимеризационной суспензии в основном включает отделение гранул от неводной жидкости. Предпочтительно подобное извлечение также включает удаление воды до разделения полимерных гранул из неводной жидкости. Предпочтительно он также включает удаление непрореагировавшего мономера.

Предпочтительно полимерные гранулы в неводной жидкости подвергают перегонке необязательно при пониженном давлении (т.е., перегонке, которая удаляет как воду, летучий непрореагировавший мономера, так и неводную жидкость). После перегонки с понижением содержания воды, например, до ниже 10 мас % гранул, их можно затем отделять от остаточной неводной жидкости фильтрацией или центрифугированием и затем можно подвергнуть дополнительному высушиванию, например, высушиванию в псевдоожиженном слое.

Как правило, как только полимерные гранулы извлечены из суспензии, неводную жидкость, из которой извлечены полимерные гранулы, подвергают стадии очистки. Стадия очистки включает стадию фильтрации, которая, как правило, включает прохождение этой неводной жидкости из суспензии через фильтровальную установку. Фильтровальная установка может быть тупиковой фильтрационной установкой, но предпочтительно она является фильтровальной установкой в перекрестном потоке. Следовательно, предпочтительно стадия фильтрации является стадией фильтрации в перекрестном потоке, которую можно подходящим образом достичь пропусканием неводной жидкости через фильтровальную установку в перекрестном потоке.

Желательным образом на стадии фильтрования в перекрестном потоке неводная жидкость должна течь тангенциально через поверхность мембраны фильтра. Это отличается от других фильтровальных систем, в которых фильтруют жидкость. Подобные другие фильтровальные системы могут функционировать с использованием тупикового фильтра или в условиях, в которых может собраться слой осадка. Как правило, в случае фильтрации в перекрестном потоке неводная жидкость может течь с относительно высокими скоростями на поверхности мембраны, например, между 2 и 6 м/с, что имеет тенденцию предотвращать накопление слоя осадка. В основном через мембрану фильтра проходит часть неводной жидкости в виде пермиата или фильтрата, который в соответствии с настоящим изобретением можно рассматривать как осветленную неводную жидкость. Оставшуюся часть неводной жидкости, которая не прошла через мембрану фильтра, можно назвать концентратом. Концентрат можно рециркулировать и затем соединить с дополнительной вновь поступившей неводной жидкостью и затем пропустить еще раз через фильтровальную установку с перекрестным потоком. Концентрат можно рециркулировать несколько раз вокруг установки до тех пор, пока не будет достигнут желательный уровень сухого остатка в концентрате. Как только достигается желательная концентрация сухого остатка в концентрате, концентрат можно тогда переместить и переработать отдельно.

Фильтрация с перекрестным потоком широко описана в литературе, например, Bertera R и др. (июнь 1984), "Development Studies of cross-flow filtration", The Chemical Engineer 401:10; JF Richardson и др. (2002), Coulson and Richardson's chemical engineering (том 2) (пятое издание) Butterworth Heinemann.

В предпочтительном варианте стадия очистки включает стадию фильтрации в перекрестном потоке, которая обеспечивает поток осветленной неводной жидкости и поток концентрированной неводной жидкости, в котором осветленная неводная жидкость не содержит заметных частиц или более низкой концентрацию сухого остатка, чем неводная жидкость до стадии фильтрации с перекрестным потоком. Далее в этом предпочтительном варианте стадии очистки поток концентрированной неводной жидкости содержит более высокую концентрацию твердых частиц, чем неводная жидкость до стадии фильтрации с перекрестным потоком.

Мембраны фильтров, используемые на стадии фильтрации, особенно стадии фильтрации с перекрестным потоком, могут быть в основном мембранами микрофильтрации (MF) или мембранами ультрафильтрации (UF) или мембранами нанофильтрации (NF). Их можно сконструировать из различных материалов. Мембраны могут быть симметричными или несимметричными и в принципе могут быть как пористыми, так и не пористыми. В основном непористые мембраны имеют тенденцию быть NF мембранами. UF и MF мембраны имеют тенденцию быть пористыми и могут быть симметричными или несимметричными. Одна категория мембран включает симметричные (полимерные) мембраны, которые обладают однородной (пористой) структурой по всей толщине мембраны. Альтернативно можно применять несимметричные (полимерные) мембраны. В основном полимерные мембраны для микрофильтрации могут быть образованы из полиэтилена, поливинилиденфторида (PVDF) и политетрафторэтилена (PTFE). Подобные мембраны можно получать посредством вытягивания, формования и спекания тонкодисперсных и частично кристаллических полимеров. Другие полимерные мембраны включают полиэфирные и поликарбонатные мембраны, которые можно получить с применением способов облучения и травления из полимеров, таких как полипропилен, полиамиды, целлюлозы ацетат полиэфирсульфон и полисульфон можно применять посредством способа с обращением фаз.

Подходящие полимерные мембраны для микрофильтрации и ультрафильтрации имеют тенденцию быть несимметричными и также их можно получить из разнообразных материалов, но первоначально они образованы способом с обращением фаз. Подходящие мембраны для ультрафильтрации можно сконструировать из поливинилиденфторида, полиакрилонитрила, полиэфирсульфона и полисульфона.

Альтернативно для микрофильтрации и ультрафильтрации можно сконструировать из неорганических материалов, таких как керамика и металлы. Подходящие коммерческие керамические мембраны можно получить способами шликерного формования. В основном он состоит из двух стадий и начинается с получения дисперсии мелких частиц (называемой шликером) с последующим отложением частиц на пористой подложке. Неорганические мембраны, которые обычно являются доступными и подходящими для настоящего изобретения, включают композит, содержащий тонкий разделительный барьер на подложке (например, керамические материалы, такие как диоксид титана, диоксид циркония или оксид алюминия).

Подходящим образом мембраны могут иметь диаметр пор ниже 500 нм и обычно ниже 200 нм. Предпочтительно диаметр пор составляет менее чем 100 нм, более предпочтительно менее чем 50 нм. Особенно предпочтительно мембрана будет иметь диаметр пор в интервале между 1 нм и 45 нм и наиболее предпочтительно внутри интервала, равного 1 нм и 40 нм, например, между 10 нм и 40 нм.

Предпочтительно подходящую мембрану конструируют из керамических материалов, таких как Al2O3, TiO2 или ZrO2 или их комбинаций.

Подходящим образом стадия фильтрации включает тупиковую фильтрацию или предпочтительно фильтрацию в перекрестном потоке, причем стадия фильтрации включает мембрану или фильтровальную среду, которая имеет или

i) средний диаметр пор менее чем 100 нм, предпочтительно менее чем 50 нм, более предпочтительно между 1-45 нм и наиболее предпочтительно в интервале, равном 1 нм и 40 нм, например, между 10 нм и 40 нм;

или

ii) границу отсечки по молекулярной массе задерживаемых компонентов (MWCO) ниже 150000 Да, предпочтительно менее чем 60000 Да, например, от 5000 Да до 60000 Да.

В основном стадию фильтрации можно проводить при температуре окружающей среды, например, между 15 и 30°С, подходящим образом между 15 и 25°С, например, 25°С. Можно использовать трансмембранное давление между 0,5 и 1,5 бар. Можно использовать скорость поперечного течения, равную, например, между 3 и 4 м/с. Подходящие достигнутые потоки могут быть между 25 и 75 кг/м2/ч. В качестве примера, неводная жидкость, такая как органический растворитель, вследствие способа суспензионной полимеризации с обращенной фазой, которая была отфильтрована на стадии предварительной фильтрации для удаления любых частиц крупного размера, можно концентрировать вплоть до 25 раз с использованием 20 кДа ZrO2 керамической мембранной трубки со скоростью поперечного течения, равной 3-4 м/с, и проницаемостями от 25 до 75 кг/м2/ч/бар при 25°С.

В некоторых случаях может быть желательно фильтровать неводную жидкость на стадии предварительной фильтрации для удаления любых частиц крупного размера, например, полимерных мелких фракций крупного размера, до проведения стадии фильтрации для того, чтобы минимизировать риск повреждения фильтрационной мембраны для стадии фильтрации. Как правило, на этой стадии предварительной фильтрации следует использовать фильтр, который должен иметь более высокую степень стабильности к разрушению от частиц более крупного размера. Подобные фильтры для этой стадии предварительной фильтрации имеют тенденцию иметь более крупный диаметр пор, которые являются достаточно небольшими, чтобы уловить крупные частицы и еще позволяют мелким фракциям более мелкого размера протекать через них. Предварительный фильтр может состоять из полимерного или металлического сетчатого фильтра с размером ячейки от 20 до 200 микрометров.

Более предпочтительно поток концентрированной неводной жидкости подвергают стадии выпаривания с последующей конденсацией с обеспечением потока конденсированной неводной жидкости. Все еще предпочтительно поток осветленной неводной жидкости соединяют с потоком конденсированной неводной жидкости с образованием очищенной неводной жидкости.

В способе согласно настоящему изобретению поток осветленной неводной жидкости образует основную часть очищенной неводной жидкости. В основном отношение потока осветленной неводной жидкости к потоку концентрированной неводной жидкости должно составлять более чем 1:1, предпочтительно более чем 2:1 и более предпочтительно более чем 5:1. Наиболее предпочтительно отношение должно составлять по меньшей мере 9:1, например, между 9:1 и 100:1, такое как между 9:1 и 50:1 или между 9:1 и 20:1.

Стадию выпаривания, применяемую к концентрированной неводной жидкости, можно проводить в традиционном выпарном устройстве, которое широко рассмотрено в литературе. Предпочтительно стадию выпаривания проводят в выпарном устройстве с распределяемой пленкой. Выпарные устройства с распределяемой пленкой широко рассмотрены в литературе. Как правило, в выпарном устройстве с распределяемой пленкой используют нагретую поверхность, на которую неводная жидкость перемещается в виде тонкой пленки. Нагретая поверхность беспрерывно распределяется для того, чтобы обеспечить ровную пленку жидкости на нагретой поверхности. Неводная жидкость выпаривается, оставляя после себя примеси, которые удаляют из выпарного устройства. В основном выпарное устройство с распределяемой пленкой может состоять из одного или более цилиндров, нагретых рубашками, и скребка для пленки. В подобном устройстве внутренняя поверхность (поверхности) цилиндра (цилиндров) должна контактировать с неводной жидкостью и скребок для пленки должен скрести загружаемую неводную жидкость до ровной пленки жидкости над нагретой поверхностью и перемещать вниз. Во время этого способа, так как неводная жидкость будет, как правило, иметь более низкую температуру кипения по сравнению с примесями, она будет выпариваться, и примеси удаляются из нижней части выпарного устройства.

Стадия очистки может также включать в себя стадию промывания для удаления любых нерастворимых примесей и/или примесей, растворенных в неводной жидкости, например, материалы стабилизаторы или защитные коллоиды. Желательным образом конденсированную неводную жидкость и/или осветленную неводную жидкость подвергают стадии промывания. Это можно достичь обработкой потока конденсированной неводной жидкости и потока осветленной неводной жидкости отдельно с применением одной или более стадий промывания. Предпочтительно поток конденсированной неводной жидкости и поток осветленной неводной жидкости соединяют в отдельный поток, и этот отдельный поток подвергают одной или более стадий промывания. Как правило, стадию или стадии промывания проводят с применением водной щелочи. Предпочтительно щелочь представляет собой гидроксид щелочного металла или гидроксид аммония. Более предпочтительно водной щелочью является водный раствор гидроксида натрия или гидроксида калия. После стадии или стадий промывания поток очищенной неводной жидкости должен подходить для дальнейших суспензионных полимеризаций с обращенной фазой. Стадия промывания, которая использует щелочь, может упоминаться как промывание едкой щелочью. Концентрация раствора щелочи может составлять вплоть до около 20 мас. %. Альтернативно стадия промывания может включать водный раствор кислоты, например, раствор соляной кислоты в воде. Концентрация раствора кислоты может составлять вплоть до около 20 мас. %. Точная концентрация водной щелочи или водной кислоты может зависеть от количества примесей.

Промывание едкой щелочью можно использовать в качестве стадии промывания для удаления из неводной жидкости нерастворимых, таких как полимерные мелкие частицы, и растворимых примесей, таких как инициаторы, ингибиторы и агенты переноса цепи. Стадию промывания едкой щелочью можно достичь посредством смешения щелочи, такой как водный раствор гидроксида натрия или гидроксида калия, с неводной жидкостью, такой как концентрат из фильтрации с перекрестным потоком, и затем дать возможность смеси образовать две фазы. Две фазы можно разделить, например, в сепараторе для разделения жидкостей, таком как емкость для отстаивания или центрифуга. Массовое отношение двух фаз может быть, например, в интервале от 10:90 до 40:60 воды к неводной жидкости, предпочтительно от 15:85 до 30:70, особенно около 20:80. Конкретное отношение может зависеть от количества примесей.

В случае применения в комбинации со стадией фильтрации и необязательно также стадией выпаривания применение стадии промывания, особенно стадии промывания едкой щелочью, может привести к более эффективной очистке неводной жидкости. Чем более эффективна стадия очистки, тем меньше риск, что в случае применения очищенной неводной жидкости в способе суспензионной полимеризации с обращенной фазой она будет отрицательно влиять на способ полимеризации, например, нестабильность.

Как правило, после того, как неводную жидкость подвергли стадии фильтрации и до стадии промывания, например, стадии промывания едкой щелочью, нерастворимые примеси могут иметь размер менее чем 100 нм, предпочтительно менее чем 50 нм или нерастворимые примеси с границей отсечки по молекулярной массе задерживаемых компонентов (MWCO) ниже 150000 Да, предпочтительно ниже чем 60000 Да.

Мономеры, которые можно применять для получения полимерных гранул согласно изобретению, могут быть любыми из традиционно применяемых для получения растворимых в воде иди сверхабсорбирующих полимерных гранул из этиленненасыщенного материала. Мономерами являются обычно предпочтительно этиленненасыщенные мономеры и часто акриловые мономеры или винилформамид.

Этиленненасыщенные мономеры могут быть растворимыми в воде или нерастворимыми в воде этиленненасыщенными мономерами. Этиленненасыщенные мономеры можно получить химически катализируемым способом, биологически катализируемым способом или биологическим способом.

Подходящим образом, мономер или смесь мономеров может быть растворимой в воде или по меньшей мере частично гидрофильной или амфифильной. Когда мономер, каждый мономер или смесь мономеров является растворимой в воде, предпочтительно они обладают растворимостью, равной по меньшей мере 5 г в 100 мл воды при 25°С.

N-винилформамид можно полимеризовать с образованием поливинилформамида, который может впоследствии частично или полностью гидролизоваться с обеспечением полимера, содержащего виниламинные звенья.

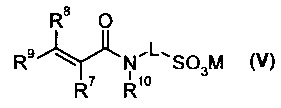

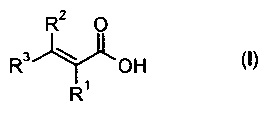

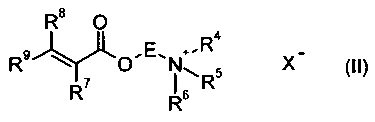

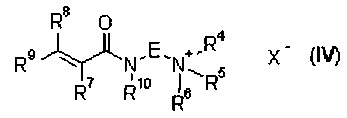

Растворимые в воде этиленненасыщенные мономера могут быть карбоновыми кислотами формулы

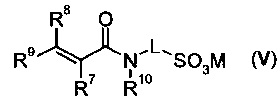

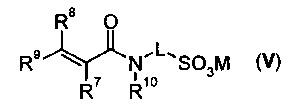

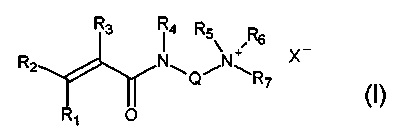

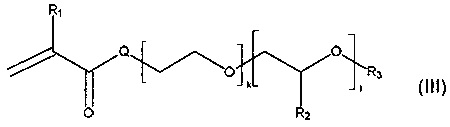

или их солями, в которой R1, R2 и R3 являются одинаковыми или различными и представляют собой водород, алкил, содержащий от 1 до 2 атомов углерода, карбокси или алкил, содержащий от 1 до 2 атомов углерода, замещенный карбокси,

в которой R7, R8 и R9 являются одинаковыми или различными и представляют собой водород или алкил, содержащий от 1 до 2 атомов углерода, Е представляет собой алкилен, содержащий от 2 до 5 атомов углерода, R4, R5 и R6 являются одинаковыми или различными и представляют собой алкил, содержащий от 1 до 4 атомов углерода, и X является подходящим анионом,

амидами формул

или

или или

или

в которых R7, R8, R9, Е, R4, R5, R6 и X имеют значение, как указано выше, R10 представляет собой водород или метил, L представляет собой алкилен, содержащий от 2 до 5 атомов углерода, и М является подходящим катионом,

производными винила или производными диаллиламмония.

Примерами карбоновых кислот формулы I являются акриловая кислота, метакриловая кислота, кротоновая кислота, итаконовая кислота, малеиновая кислота и фумаровая кислота. Их соли могут быть их солями аммония или щелочных металлов. Примерами щелочных металлов являются натрий и калий.

Алкилом, содержащим от 1 до 2 атомов углерода, может быть метил или этил. Примерами алкилена, содержащего от 2 до 5 атомов углерода, являются этилен, триметилен, пропилен, 2-метилпропилен, тетраметилен, этилэтилен и пентаметилен. Примерами алкила, содержащего от 1 до 4 атомов углерода, являются метил, этил, пропил, изопропил и бутил, изобутил, втор-бутил и трет-бутил. Примерами подходящих анионов являются галогенид, сульфат и алкилсульфат, содержащий от 1 до 4 атомов углерода. Примером алкилсульфата, содержащего от 1 до 4 атомов углерода, является метилсульфат. Примерами галогенида являются бромид и хлорид. Предпочтительным галогенидом является хлорид. Примерами подходящих катионов являются водород, аммоний и щелочной металл.

Примерами сложных эфиров формулы II являются четвертичная соль диметиламиноэтилакрилатметилхлорида, четвертичная соль диэтиламиноэтилакрилатэтилхлорида и четвертичная соль диметиламиноэтилметакрилатметилхлорида.