Изобретение относится к области химической технологии и теплоэнергетики на основе использования возобновляемых источников энергоресурсов и местных видов топлива, в частности биомассы, включая утилизацию твердых органических (углеродсодержащих) отходов, путем газификации с получением горючего газа, содержащего оксид углерода и водород, для последующего производства тепловой и электроэнергии в энергетических установках.

Приоритетным направлением научно-технического прогресса в энергетике является создание и развитие эффективных технологий использования местных энергоресурсов, в том числе новых видов топлива, получаемых из различных видов биомассы, для построения устойчивой системы децентрализованного энергоснабжения с сопутствующим решением все более актуальной задачи утилизации твердых городских (бытовых) отходов.

«Энергетическая стратегия России на период до 2030 года» предусматривает «… развитие малой энергетики в зоне децентрализованного энергоснабжения за счет повышения эффективности использования местных энергоресурсов, в том числе новых видов топлива, получаемых из различных видов биомассы», которая относится к низкосортным видам топлива с высокой влажностью (до 85% и более), малой энергетической плотностью, низкой теплотой сгорания, неоднородностью фракционного состава, но при этом обладает весомыми преимуществами по сравнению с ископаемыми углеродсодержащими видами сырья (нефть, природный газ, уголь, торф, горючие сланцы): возобновляемость, почти полное отсутствие серы, а также других вредных для оборудования и окружающей среды химических элементов и соединений, распространенность и доступность.

Наиболее универсальным способом, позволяющим использовать различные виды топливной биомассы, под которой будем понимать твердое биотопливо /ГОСТ 33104-2014. Биотопливо твердое. Термины и определения/, получаемое непосредственно или через промежуточные этапы из биомассы (первичной биомассы и твердых отходов ее переработки, органической части твердых городских (бытовых) отходов), является ее высокотемпературная термохимическая конверсия, или газификация (biomass gasification) - сжигание биомассы при температурах 800-1300°С в присутствии воздуха или кислорода и водяного пара с получением топливного газа - смеси H2, СО, СО2, NOx, СН4 /ГОСТ Р 54531-2011 Нетрадиционные технологии. Возобновляемые и альтернативные источники энергии. Термины и определения/, проводимая в реакторах-газификаторах (иначе: газогенераторах, конвертерах).

В связи с этим актуальной является проблема создания высокотехнологичного компактного оборудования газификации для модульных автономных малых энергоустановок для применения в локальной малой энергетике, в качестве источников электроэнергии глубокого резерва на территориях с возможными долговременными чрезвычайными ситуациями, для оснащения станций зарядки электромобилей на природоохранных и иных территориях, при экологически чистой утилизации отходов (в качестве альтернативы мусоросжигательным технологиям).

Существующие технологии и конструкции газификации твердых (конденсированных) углеродсодержащих топлив, в том числе топливной биомассы, весьма разнообразны /А. Самылин, М. Яшин. Современные конструкции газогенераторных установок. - ЛесПромИнформ, №1, 2009, с. 78-85; Железная Т.А., Гелетуха Г.Г. Обзор современных технологий газификации биомассы. - Пром. теплотехника, 2006, т. 28, №2, с. 61-75; Копытов В.В. Газификация конденсированных топлив: ретроспективный обзор, современное состояние дел и перспективы развития - М.: Инфра-Инженерия, 2012 - 504 с., с. 263-271/. С экологической точки зрения их главным преимуществом является сравнительно низкий уровень негативного воздействия на окружающую среду. Это, в первую очередь, обусловлено достаточно продолжительным (особенно для газификации в плотном слое) нахождением газообразных продуктов газификации конденсированных топлив сначала в зоне окисления (горения) при температурах от 1000°С и выше, а затем в восстановительной (бескислородной) зоне формирования горючего топливного газа. При таких условиях происходит термическое разложение и восстановительное дехлорирование наиболее опасных веществ - диоксинов, фуранов, полихлорбифенилов, бенз(а)пиренов и других полициклических ароматических углеводородов.

В то же время существующее оборудование (установки, реакторы …) газификации имеет низкую энергоэффективность, не отвечает современным требованиям по ряду эксплуатационно-технических характеристик, и в первую очередь, по компактности, простоте и удобству обслуживания, надежности, рабочему ресурсу, универсальности по сырью, а также по экологической безопасности, что ограничивает его конкурентоспособность на мировом энергетическом рынке.

Значительные преимущества при разработке эффективных технических решений имеет технология газификация по схеме прямого процесса в плотном слое при встречной подаче газифицирующего агента (в частности, воздуха) и топлива, поскольку дает возможность использовать низкокалорийные топлива влажностью до 40…50% с высоким к.п.д. теплового процесса (до 95%), обеспечивая экологическую чистоту газовых выбросов /Справочник. «Котельные и электростанции на биотопливе. Современные технологии получения тепловой и электрической энергии с использованием различных видов биомассы». Овсянко А.Д., Печников С.А., Санкт-Петербург, Биотопливный портал WOOD-PELLETS.COM. 2008 г. 360 с. с илл., с. 111-151; Биомасса как источник энергии. Под ред. С. Соуфера, О. Заборски. - М., Мир, 1985; Копытов В.В. Газификация конденсированных топлив: ретроспективный обзор, современное состояние дел и перспективы развития - М.: Инфра-Инженерия, 2012. - 504 с/. Общая схема данной технологии газификации может быть представлена в следующем виде.

Газифицирующий агент (наиболее употребительный вариант - воздух), содержащий окислитель - кислород и, возможно, воду и/или углекислый газ, поступает в зону горения (иначе - в активную зону окисления/восстановления), в которой кислород взаимодействует с углеродом твердого топлива в виде кокса или полукокса при температурах около 900-1300°С. Газифицирующий агент подается в реактор противотоком к топливу таким образом, что газ-окислитель по крайней мере частично предварительно пропускается через слой горячих твердых продуктов горения, в которых углерод уже отсутствует. В этой зоне происходит охлаждение твердых продуктов горения и нагрев газифицирующего агента перед его поступлением в зону горения. В зоне горения (окисления) свободный кислород газифицирующего агента полностью расходуется и горячие газообразные продукты горения - диоксид углерода и водяной пар -вступают в химические реакции с углеродом топлива, образуя горючий топливный газ. Тепловая энергия раскаленных в зоне горения газов частично расходуется в этих реакциях восстановления. Температура газового потока снижается по мере того, как газ протекает сквозь твердое топливо и передает последнему свое тепло. Нагретое в отсутствие кислорода топливо подвергается пиролизу. В результате пиролиза получаются кокс, смолы пиролиза и горючие газы. Топливный газ (содержащий пары углеводородов, водяной пар, а также пиролизные смолы) выводится для последующего использования.

При газификации протекают реакции как с выделением тепла, так и с его поглощением, поэтому для поддержания процесса должно быть обеспечено условие автотермичности, при котором суммарный тепловой эффект всех реакций будет равен нулю. Необходимые для протекания процесса высокие температуры достигаются за счет сверхадиабатического разогрева, обусловленного рекуперацией тепла в зону горения при противоточной подаче газообразного окислителя. Для энергетического использования различного рода горючих отходов и низкосортных топлив с максимальным к.п.д. целесообразно вводить в состав газообразного окислителя водяной пар, который при температурах выше 800°С вступает в эндотермические реакции с углеродом, что позволяет контролировать температурный режим и повышать содержание горючих компонентов (водорода и монооксида углерода) в топливном газе, что характеризует качество газа. При этом традиционная схема паровоздушной газификации предполагает наличие внешнего парогенераторного блока, где происходит испарение воды, что предполагает тепловые потери. Далее водяной пар смешивается с кислородсодержащим газообразным окислителем и подается в нижнюю часть реактора (т.н. паровоздушное дутье).

В рамках данной технологии получили распространение конструкции реакторов шахтного типа, которым, однако, присущи существенные недостатки, ограничивающие их практическое применение. Так, для решения проблемы теплоизоляции применяются конструкции с огнеупорными футерованными стенками /Биомасса как источник энергии. Под ред. С. Соуфера, О. Заборски.- М., Мир, 1985, с. 214-216, 226; Г.Г. Токарев. Газогенераторные автомобили. Гос.науч.-тех. изд-во машиностр. лит., М., 1955, с. 42-44/, что предопределяет низкие эксплуатационно-технические характеристики (громоздкость конструкции, сложность технического обслуживания и ремонта, низкая готовность к работе, малый рабочий ресурс, высокие эксплуатационные расходы, низкий уровень автоматизации). Локализация очага горения в центре камеры посредством центрального дутья позволяет применять в известных конструкциях металлические стенки с пароводяным охлаждением (пароводяной рубашкой) / Справочник. «Котельные и электростанции на биотопливе. Современные технологии получения тепловой и электрической энергии с использованием различных видов биомассы». Овсянко А.Д., Печников С.А., Санкт-Петербург, Биотопливный портал WOOD-PELLETS.COM. 2008 г. 360 с. с илл., с. 120; А.Самылин, М.Яшин. Современные конструкции газогенераторных установок. - ЛесПромИнформ, №1, 2009, с. 78-85; Железная Т.А., Гелетуха Г.Г. Обзор современных технологий газификации биомассы.- Пром. теплотехника, 2006, т. 28, №2, с. 61-75/. Однако применение внешнего охлаждения связано с существенными потерями тепла, а также снижением качества (горючей составляющей) газа вблизи стенок (т.н. «краевой» газ) и соответствующим падением к.п.д. газификации. Существенной не решенной для таких реакторов проблемой остается также обеспечение стабильности протекания горения. Поскольку перерабатываемые материалы зачастую имеют неравномерную газопроницаемость и склонны к слипанию при пиролизе, то и фронт пиролиза и газификации может распространяться по сечению реактора неравномерно. В слое перерабатываемого сырья могут образоваться «прогары», по которым преимущественно протекает газовый поток, происходят обрушения материала в полости, образованные при горении, и одновременно могут формироваться практически газонепроницаемые области. Как следствие, распределение температуры в зоне горения оказывается неоднородным и плохо управляемым, что ведет к снижению качества газа.

Отмеченная выше проблема во многом решается посредством вращающихся цилиндрических наклонных реакторов (см., например, «Способ переработки конденсированного горючего путем газификации и устройство для его осуществления», патент RU 2322641, Дорофеенко, Манелис и др., дата публ. 27.11.2007), где процесс газификации твердого кускового (измельченного для обеспечения перемешивания и газопроницаемости) топлива осуществляется в режиме фильтрационного горения со сверхадиабатическим разогревом в «плотном» слое. Для обеспечения продвижения топлива вдоль оси реактора при вращении последнего необходимо контролируемо удалять из реактора твердые отходы газификации - золу. В указанном аналоге это происходит за счет естественного высыпания твердого сыпучего материала из отверстий в боковой стенке реактора при его вращении. Размер отверстий и их число выбираются так, чтобы порция твердого материала, высыпающаяся при каждом обороте, была согласована с необходимым объемом выгрузки материала. При этом число отверстий должно быть не менее двух, а их линейный размер - не более половины внутреннего диаметра реактора, чтобы обеспечить равномерность выгрузки твердого остатка газификации по сечению реактора. Твердые отходы газификации свободно высыпаются из реактора в разгрузочное устройство, например шлюз или гидрозатвор, которое обеспечивает их удаление при сохранении газоплотности устройства. Предпочтительно, отверстия на боковой поверхности реактора снабжены устройствами, регулирующими просвет отверстий, например, в виде регулируемых заслонок.

Однако эффективность этого способа газификации ограничивается низкой надежностью работы разгрузочного устройства ввиду возможных неоднородностей отходов газификации, а также отсутствием решений по обеспечению подачи воды (водяного пара) в реактор.

Такие решения предлагаются в «Способе переработки конденсированного топлива и устройство для его осуществления. (Патент RU 2376527, Жирнов, Зайченко, Манелис, Полианчик, дата публ. 20.12.2009), являющимся наиболее близким к заявляемому изобретению по совокупности существенных признаков.

Указанный способ реализует описанную выше общую схему газификации твердых органических топлив, в том числе топливной биомассы, в противотоке газифицирующего агента (прямой процесс газификации), и включает загрузку кускового (измельченного) топлива в цилиндрический реактор, подачу в реактор газифицирующего агента, содержащего кислород, со стороны реактора, где происходит накопление твердых продуктов переработки (отходов газификации), перемещение загруженного топлива вдоль оси реактора, вывод твердых отходов газификации из реактора, вывод из реактора продуктов сушки, пиролиза и горения в виде горючего топливного газа (продукт-газа), таким образом, что газификация проводится посредством последовательного пребывания топлива в зоне нагревания и сушки, зоне пиролиза, зоне горения (иначе - активной зоне окисления/восстановления) и зоне охлаждения, а газовый поток формируемый подачей газифицирующего агента, проходит последовательно зону охлаждения, зону горения, зону пиролиза и зону нагревания и сушки, причем конечный продукт - топливный газ - фильтруется через слой загруженного топлива. В реактор, в зону, где температура максимальна/превышает 400°С, подают воду в жидком виде. Для обеспечения равномерности распределения по сечению реактора водяного пара, испаряемого на нагретых твердых материалах шихты, процесс проводят во вращающемся вокруг своей оси реакторе, установленном под углом к горизонту в пределах от 22 до 65°. Температура в активной зоне окисления/восстановления ограничивается за счет испарительного внутреннего охлаждения в совокупности с пассивным охлаждением за счет эндотермических реакций. Достоинствами указанного способа является высокая эффективность процесса газификации топлив, в том числе мелкодисперсных и склонных к спеканию, а именно высокий к.п.д. газификации, отсутствие не прореагировавшего топлива в отходах, низкий уровень вредных выбросов в атмосферу.

Однако техническим решениям прототипа присущи недостатки, каковыми являются:

- сложность и ненадежность конструкции реактора, обусловленные введением в высокотемпературную зону дополнительных устройств (труба для подачи воды, датчики температуры), а также необходимостью уплотнений для обеспечения герметичности реактора при вращении);

- усложнение технологического процесса и потери энергии вследствие введения в шихту помимо топлива твердого инертного материала (измельченный шамот), а также недостаточная надежность работы разгрузочного устройства ввиду возможной неоднородности удаляемого твердого остатка (отходов газификации).

Настоящее изобретение направлено на решение задачи технического осуществления подачи воды в противоточный реактор-газификатор плотного слоя и разгрузки твердых отходов газификации со стабилизацией рабочих параметров процесса газификации. Для решения поставленной задачи предлагается способ газификации топливной биомассы в плотном слое в цилиндрическом реакторе, установленном под углом к горизонту в пределах от 22 до 65° и вращающемся вокруг своей оси, включающий загрузку топливной биомассы, в качестве которой используют твердое кусковое (измельченное) биотопливо, подачу в реактор газифицирующего агента - воздуха со стороны реактора, где происходит накопление твердых отходов газификации - золы, перемещение загруженной топливной биомассы вдоль оси реактора, вывод твердых отходов газификации из реактора, вывод из реактора продуктов сушки, пиролиза и горения (окисления/восстановления) в виде горючего топливного газа, таким образом, что газификация проводится посредством последовательного пребывания топливной биомассы в зоне нагревания и сушки, зоне пиролиза, активной зоне окисления/восстановления и зоне охлаждения, а газовый поток проходит последовательно зону охлаждения, активную зону окисления/восстановления, зону пиролиза и зону нагревания и сушки, причем конечный продукт газификации - горючий топливный газ фильтруется через слой загруженной топливной биомассы, подачу воды в реактор. В зону охлаждения со стороны нижнего торца реактора вводят парогенераторный блок, размещая над ним насыпной буферный слой из твердых частиц шарообразной формы из твердого износостойкого инертного жаропрочного материала. В отличие от прототипа подача воды в реактор осуществляется в виде перегретого водяного пара, получаемого в парогенераторном блоке за счет остаточного тепла твердых отходов газификации и поступающего в реактор вместе с центральным воздушным дутьем через буферный слой, прилегающий к неподвижному относительно вращения реактора парогенераторному блоку и принудительно перемешиваемый в процессе вращения реактора.

Такая технологическая схема, обеспечивая необходимую газопроницаемость для паровоздушного дутья с одновременным разрыхлением и просеиванием удаляемых твердых отходов газификации, позволяет упростить конструкцию реактора и повысить его надежность и энергоэффективность за счет исключения, во-первых, элементов в высокотемпературной зоне (трубы для подачи воды), и, во-вторых, потерь тепла в процессах парообразования и разгрузки твердых отходов газификации.

Кроме того, повышается эффективность газификации (качество газа) в результате стабилизации положения активной зоны окисления/восстановления и температуры в ней, для чего осуществляют регулировку управляющих параметров, а именно дискретно (ступенчато) либо непрерывно (плавно) переключают (изменяют) скорость вращения реактора и скорость воздушного дутья термическим способом - в зависимости от температуры внутри парогенераторного блока, куда извне подают воду для пополнения расхода на парообразование.

Таким образом, одновременно осуществляется разгрузка твердых отходов газификации - золы и подстройка управляющих параметров - скорости вращения реактора и скорости воздушного дутья, что позволяет усилить тепловую защиту элементов конструкции реактора, сократить тепловые потери при разгрузке золы и стабилизировать температурный режим в активной зоне окисления/восстановления и ее положение без установки температурных датчиков непосредственно в реакторе, одновременно обеспечивая газопроницаемость при подаче пара и воздушного дутья в реактор.

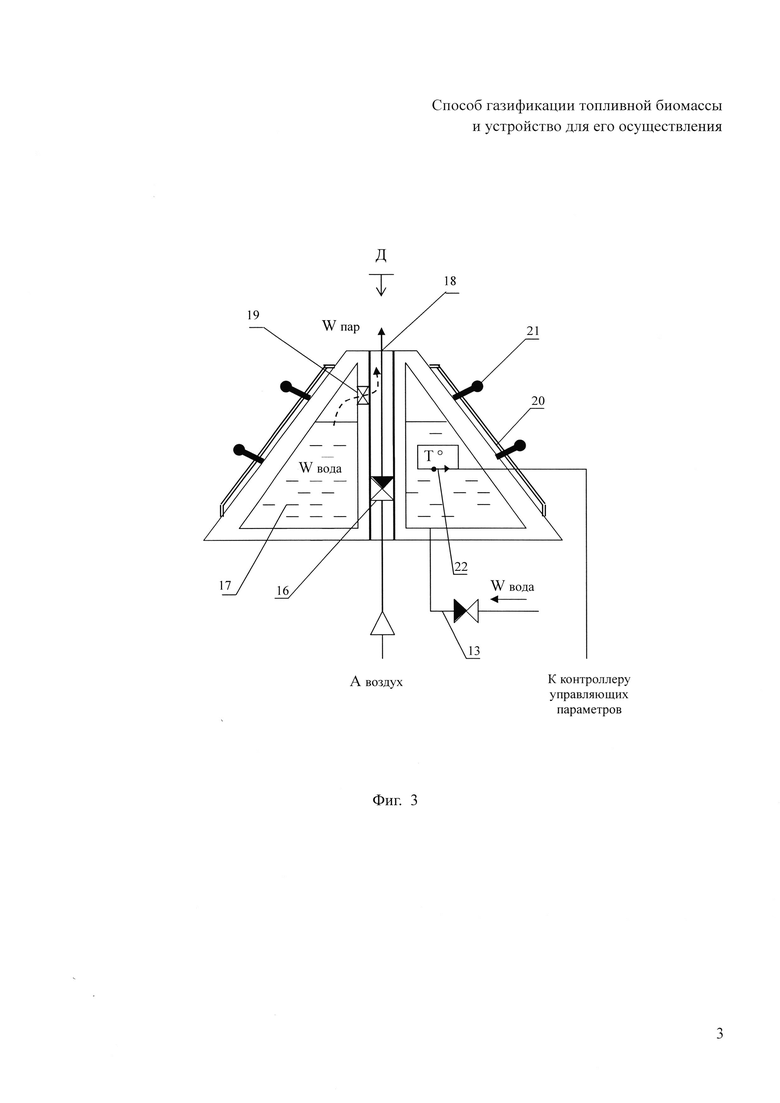

Для осуществления этого способа предлагается газификатор, в торце которого в зоне охлаждения дополнительно размещается парогенераторный блок, корпус которого выполнен в форме усеченного конуса или усеченной пирамиды и имеет резервуар для воды и сквозной центральный осевой канал для воздушного дутья, соединенные дроссельным (предохранительным) клапаном для сброса перегретого пара из резервуара.

При этом резервуар парогенераторного блока имеет входной трубопровод для восполнения расхода воды извне, а на внешней боковой поверхности/боковых гранях корпуса парогенераторного блока и/или на внутренней боковой стенке реактора в зоне охлаждения могут устанавливаться элементы (ребра, скобы, штыри) для перемешивания (разрыхления) прилегающего к парогенератору слоя твердых остатков газификации (золы) при вращении реактора относительно неподвижного парогенераторного блока. Кроме того, зона охлаждения может частично заполняться частицами шарообразной или иной формы из твердого износостойкого инертного жаропрочного материала с образованием прилегающего к парогенераторному блоку буферного слоя, который принудительно перемешивается при вращении реактора для размельчения и просеивания твердых отходов газификации (золы) перед их удалением через разгрузочное устройство. Парогенераторный блок оснащен датчиком температуры для передачи сигнала в систему управления реактором, осуществляющую регулирование управляющих параметров - скорости вращения реактора и скорости воздушного дутья - для стабилизации положения активной зоны окисления/восстановления реактора и температуры в ней. Для упрощения конструкции за счет снижения требований к герметизирующим уплотнениям предусмотрен маятниковый режим вращения реактора, а именно с периодической сменой направления его вращения после поворота на определенный угол (например, на 180°).

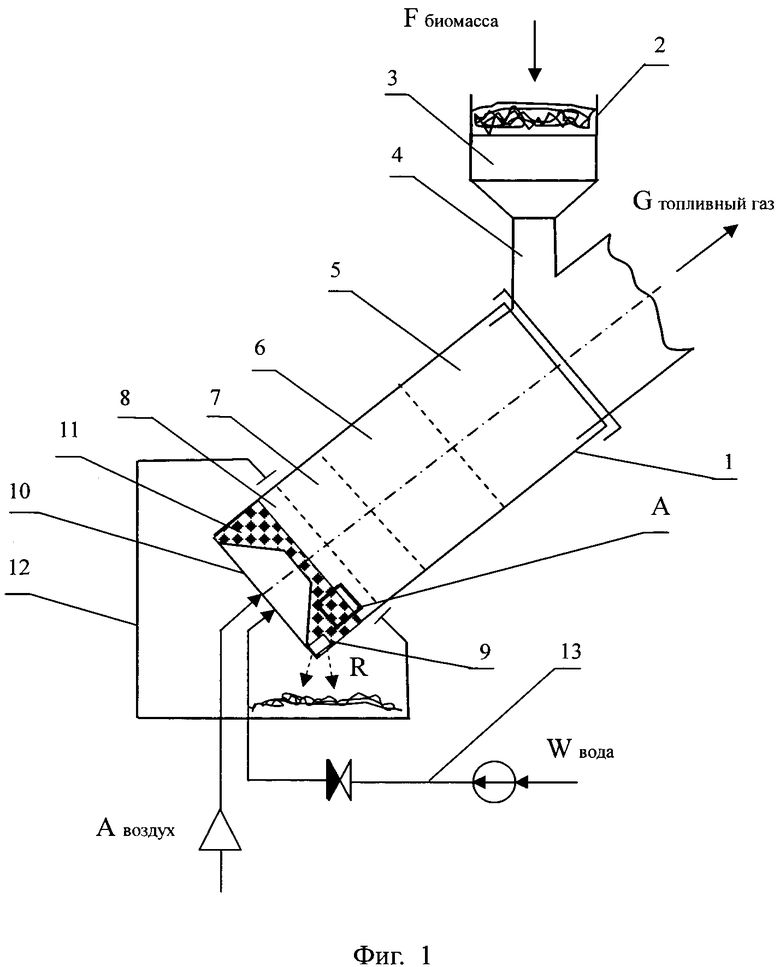

Сущность изобретения поясняется фиг. 1-6.

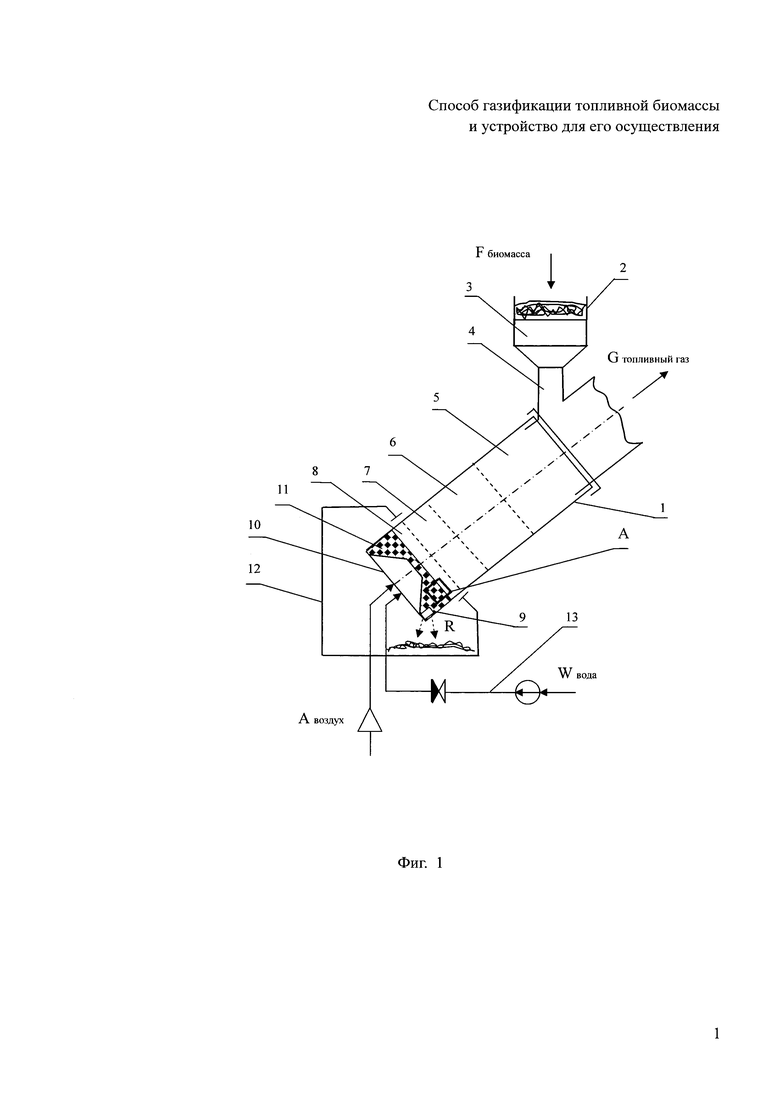

На фиг. 1 представлена общая схема устройства - газификатора для осуществления способа газификации топливной биомассы в плотном слое в наклонном вращающемся реакторе.

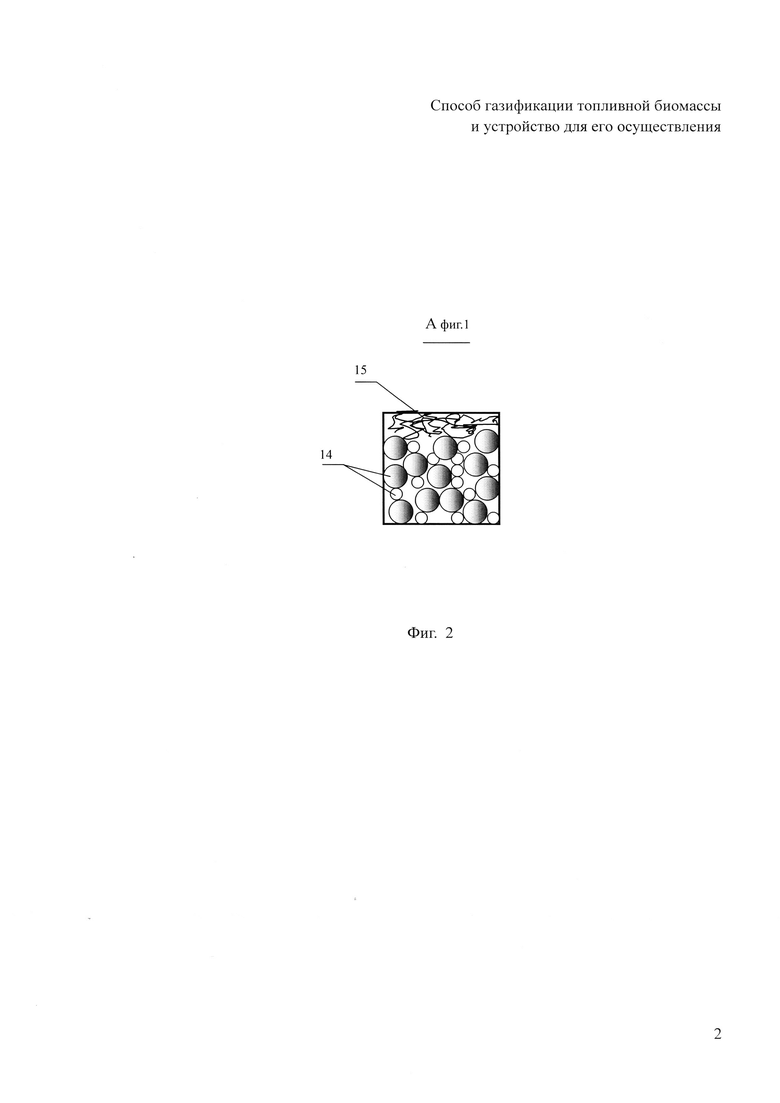

На фиг. 2 показан выносной элемент А согласно фиг. 1.

На фиг. 3 представлена схема регулировочного парогенераторного блока.

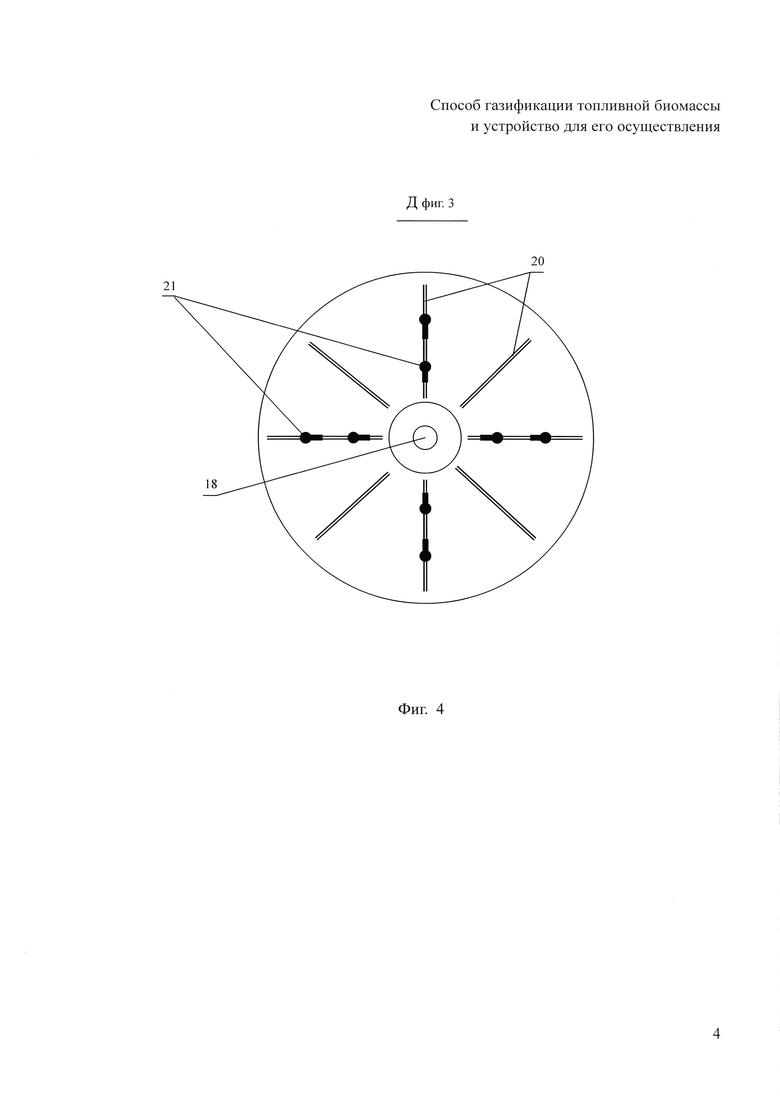

На фиг. 4 показан вид Д согласно фиг. 3.

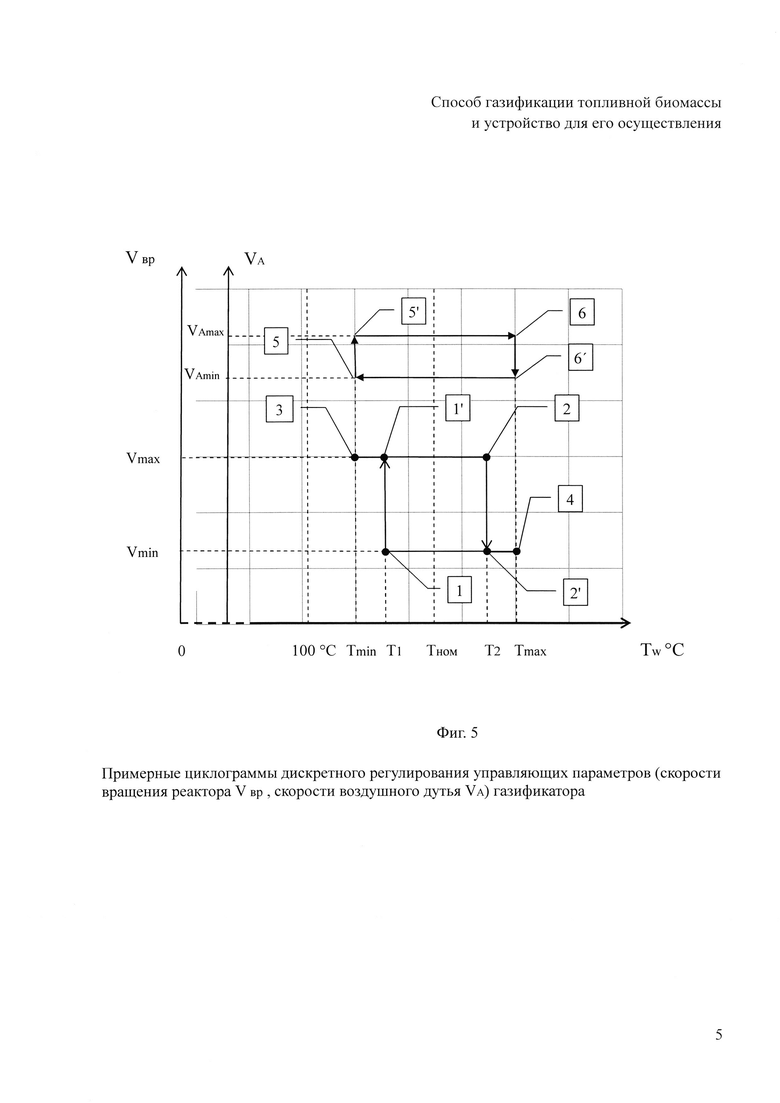

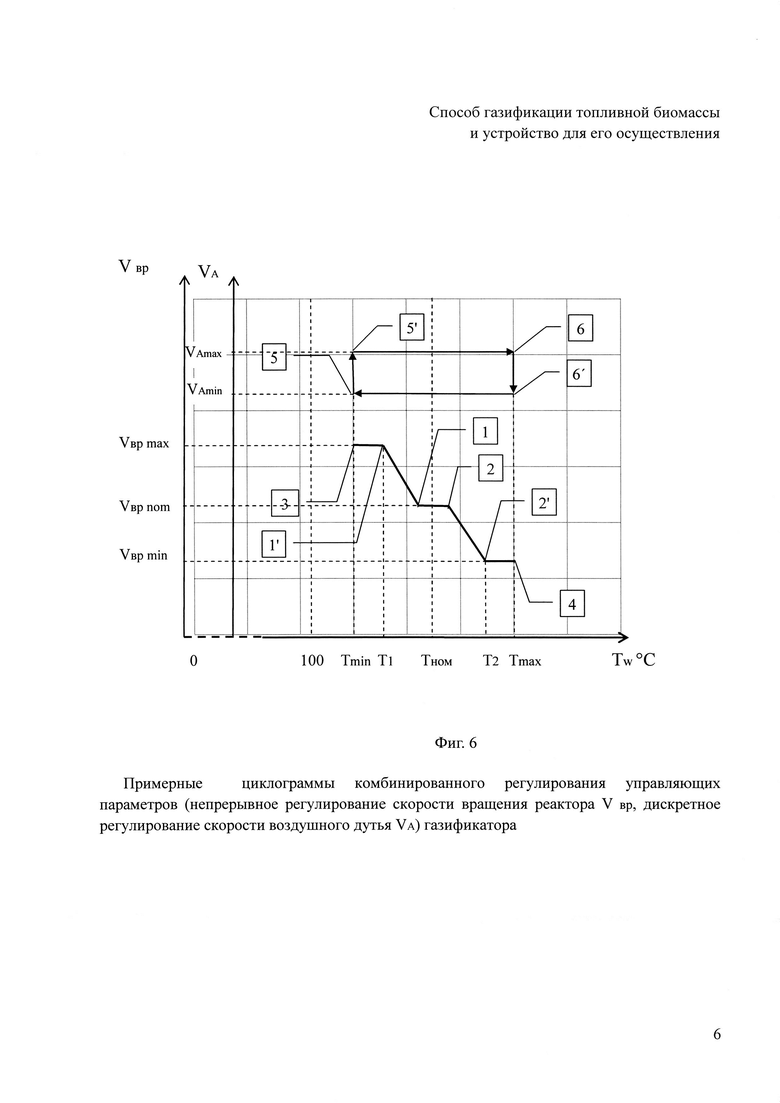

На фиг. 5-6 представлены примерные циклограммы регулирования управляющих параметров (скорости вращения реактора, воздушного дутья) газификатора.

Способ газификации топливной биомассы осуществляется посредством устройства (фиг. 1-4), которое работает следующим образом.

Сырье - топливная биомасса «F», при необходимости предварительно измельченная, загружается в загрузочное устройство 2, включающее шлюзовую камеру 3, и далее поступает в реактор 1 через вертикальный цилиндр 4. При этом уровень перерабатываемого сырья в реакторе 1 поддерживается постоянным, поскольку при вращении реактора 1 происходит высыпание сырья из цилиндра 4. Сырье «F» в реакторе 1 проходит последовательно через зоны сушки 5 и пиролиза 6, активную зону окисления/восстановления 7 (или сокращенно активную зону 7) и зону охлаждения 8. Твердые отходы газификации (зола) «R» формируются в зоне охлаждения 8 в виде слоя 15 над насыпным буферным слоем 11 из твердых частиц 14 (например, шарообразной формы, одинаковых либо различного размера, из инертного износостойкого жаропрочного материала), по мере вращения реактора 1 измельчаются в результате пересыпания и перемешивания частиц 14 и, просеиваясь между ними, высыпаются через отверстия 9 разгрузочного устройства в бункер для золы 12 (для исключения выпадения частиц 14 отверстия 9 могут быть закрыты сетчатыми заслонками). Для интенсификации разрыхления (перемешивания) может быть предусмотрены установка ребер 20, штырей 21 и/или подобных элементов на боковой поверхности (боковых гранях) неподвижного (не вращающегося) парогенераторного блока 10, корпус которого выполнен в форме усеченного конуса или усеченной пирамиды (или иной подобной формы).

Соотношение скорости вращения реактора и расхода воздуха «А», подаваемого в реактор, обеспечивает скорость выгрузки твердых отходов газификации - золы, при которой положение активной зоны 7 в реакторе остается постоянным в заданной части реактора. Воздух «А» подается в активную зону 7 реактора по его оси (центральное воздушное дутье) через сквозной центральный осевой канал 18 парогенераторного блока 10. Воду «W» подают под требуемым давлением по входному трубопроводу 13 с обратным клапаном в резервуар 17, где происходит ее нагрев теплом активной зоны и твердых отходов газификации - золы 15. Через предохранительный (дроссельный) клапан 19, пропускная способность которого (при номинальной/средней температуре Тном воды/насыщенного пара в резервуаре парогенераторного блока) соответствует требуемому соотношению воды и топлива при газификации различных видов топлива, непрерывно происходит инжекция перегретого пара, образующегося при редукции давления, в центральный осевой канал 18. (Например, оптимальному весовому соотношению воды и древесной биомассы в реальном процессе газификации соответствует значение Kw=0,4…0,5 /Г.Г.Токарев. Газогенераторные автомобили. Гос. науч. - тех. изд-во машиностр. лит., М., 1955, с. 35-38/).

Пар, смешиваясь с воздухом, вдуваемым извне через обратный клапан 16, проходит в активную зону 7, где вступает в эндотермические реакции газификации с углеродом С+H2O=СО+Н2 - 28380 ккал, С+2Н2О=СО2+2H2 - 17970 ккал, приводя к локальному снижению/ограничению температуры в активной зоне 7.

Топливный газ "G" отбирают в верхней части реактора и направляют для дальнейшего использования, которое может включать сжигание его в энергетическом устройстве.

Стабилизации положения активной зоны 7 с поддержанием в ней температуры, требуемой для газификации топлива, достигают подстройкой управляющих параметров реактора посредством механизма термостатирования с отрицательной обратной связью: при достижении (превышении/снижении) установленных значений температуры воды в резервуаре 17 параметры - скорость вращения реактора, скорость воздушного дутья - ступенчато (либо плавно) изменяют (снижают/повышают) в установленном диапазоне.

Примерные циклограммы регулирования управляющих параметров реактора приведены на фиг. 5 (дискретное регулирование) и фиг. 6 (непрерывное регулирование скорости вращения реактора, дискретное регулирование скорости воздушного дутья).

При падении температуры Tw воды/пара в резервуаре 17 с номинальной Тном до T1 (фиг. 5), контроллер управляющих параметров реактора (входит в состав системы управления, которая на схеме не приведена), получив сигнал с датчика температуры 22, повышает скорость Vвр вращения реактора с Vmin до Vmax (переход 1-1'), что приводит к увеличению скорости разгрузки золы и соответствующему уменьшению толщины слоя твердых отходов газификации - золы 15, сдвижке активной зоны 7 вниз и усилению нагрева воды/пара в резервуаре 17. Если после этого температура Tw 17 уменьшится до значения Tmin (точка 3), контроллер переключает (увеличивает) скорость VA воздушного дутья на установленную величину (переход 5-5'), что приводит к повышению температуры в активной зоне 7 за счет ускорения процессов окисления. В результате температура Tw растет в сторону номинального значения Тном, и в случае достижения величины Т2 осуществляется переключение (уменьшение до Vmin) скорости вращения реактора (переход 2-2'). Это приводит к уменьшению скорости разгрузки золы и соответствующему увеличению толщины слоя твердых отходов газификации 15, сдвижке активной зоны 7 вверх и уменьшению нагрева воды/пара в резервуаре 17.

Причем, если после этого температура Tw продолжит расти и достигнет значения Tmax (точка 4), контроллер переключает (уменьшает) скорость воздушного дутья на установленную величину (переход 6-6'), что приводит к снижению температуры в активной зоне 7 за счет замедления процессов окисления.

В результате температура Tw падает, приближаясь к номинальной Тном, и далее в случае достижения величины T1 осуществляется переключение (увеличение до Vmax) скорости вращения реактора (переход 1-1'), и таким образом цикл регулировки замыкается, обеспечивая стабилизацию положения активной зоны 7 и температуры в ней.

При непрерывном регулировании подстройку управляющих параметров газификации осуществляют плавно в зависимости от текущего значения температуры Tw воды/пара в резервуаре 17. В качестве примера на фиг. 6 представлены возможные циклограммы комбинированного регулирования параметров (непрерывное регулирование скорости вращения Vвр, дискретное регулирование скорости воздушного дутья VA).

В диапазоне изменения текущей температуры Tw воды/пара в резервуаре 17 от T1 до Т2 контроллер управляющих параметров реактора, получая сигнал с датчика температуры 22, плавно изменяет скорость Vвр вращения реактора в обратной зависимости по отношению к изменению температуры Tw в диапазоне (Vmin, Vmax) (участки 1-1' и 2-2'), что приводит к изменению скорости разгрузки золы и соответствующему изменению толщины слоя золы 15, сдвижке активной зоны 7 вверх/вниз и уменьшению/усилению нагрева воды в резервуаре 17.

Циклограмма может включать горизонтальные участки (например, участки 1-2, 1'-3 и 2'-4), где предполагается возможность достижения квазистационарности процессов на некотором временном интервале.

Таким образом, при работе реактора одновременно обеспечивается разгрузка твердых отходов газификации - золы, подача перегретого водяного пара и регулировка (подстройка) управляющих параметров - скорости воздушного дутья и скорости вращения реактора, что, в свою очередь, позволяет обеспечить тепловую защиту конструкции реактора, сократить тепловые потери при разгрузке твердых отходов газификации и стабилизировать положение активной зоны окисления/восстановления и ее температурный режим без установки температурных датчиков непосредственно в высокотемпературной рабочей камере реактора, а также улучшить газопроницаемость для воздушного дутья с паром в активную зону окисления/восстановления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГАЗИФИКАЦИИ ТОПЛИВНОЙ БИОМАССЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2631812C2 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2662440C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2663144C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2668447C1 |

| СПОСОБ ГАЗИФИКАЦИИ ТОПЛИВНОЙ БИОМАССЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2631811C2 |

| Способ автономной электрогенерации и устройство - малая твердотопливная электростанция для его осуществления | 2020 |

|

RU2737833C1 |

| Способ получения электроэнергии из некондиционной (влажной) топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631455C1 |

| Способ энергетической утилизации твердых углеродсодержащих отходов и устройство - малая мобильная твердотопливная электроводородная станция - для его осуществления | 2022 |

|

RU2793101C1 |

| Способ получения электроэнергии из некондиционной (влажной) топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631459C1 |

| Способ получения электроэнергии из некондиционной топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631450C1 |

Изобретение относится к области химической технологии и теплоэнергетики на основе переработки топливной биомассы путем газификации с получением горючего газа. Способ газификации топливной биомассы в плотном слое, перемещающемся вдоль оси вращающегося вокруг своей оси наклонного цилиндрического реактора, включает загрузку твердого измельченного биотоплива в реактор, подачу в реактор газифицирующего агента - воздуха со стороны реактора, где происходит накопление твердых отходов газификации - золы, перемещение загруженного топлива вдоль оси реактора, вывод золы и горючего топливного газа из реактора с фильтрацией газового потока через слой загруженной топливной биомассы. Подача воды в реактор осуществляется в виде перегретого водяного пара, получаемого в парогенераторном блоке 10 в зоне охлаждения 8 реактора и поступающего в активную зону окисления/восстановления 7 вместе с центральным воздушным дутьем через прилегающий слой твердых отходов газификации, принудительно разрыхляемый при вращении реактора относительно неподвижного парогенераторного блока. Корпус парогенераторного блока имеет форму усеченного конуса/пирамиды с резервуаром для воды, соединенным с центральным осевым каналом для воздушного дутья через дроссельный клапан для сброса перегретого пара, снабжен датчиком температуры воды/пара, буферным слоем 11 из частиц шарообразной формы из твердого износостойкого инертного жаропрочного материала, принудительно разрыхляемого и перемешиваемого при вращении реактора для размельчения и просеивания золы перед ее удалением через разгрузочное устройство. Технический результат - повышение энергоэффективности процесса газификации, улучшение качества газа, уменьшение потерь тепла, повышение надежности и упрощение конструкции реактора. 2 н. и 5 з.п. ф-лы, 6 ил.

1. Способ газификации топливной биомассы в плотном слое, перемещающемся вдоль оси цилиндрического реактора, установленного под углом к горизонту в пределах от 22 до 65° и вращающегося вокруг своей оси, включающий загрузку в реактор топливной биомассы, в качестве которой используют твердое измельченное биотопливо, подачу в реактор воздуха в качестве газифицирующего агента со стороны реактора, где происходит накопление твердых отходов газификации - золы, перемещение загруженной топливной биомассы вдоль оси реактора, вывод твердых отходов газификации из реактора, вывод из реактора продуктов сушки, пиролиза и окисления/восстановления в виде горючего топливного газа, подачу воды в реактор, при этом газификацию проводят посредством последовательного пребывания топливной биомассы в зоне нагревания и сушки, зоне пиролиза, активной зоне окисления/восстановления и зоне охлаждения, а газовый поток, формируемый подачей газифицирующего агента, проходит последовательно зону охлаждения, активную зону окисления/восстановления, зону пиролиза и зону нагревания и сушки, причем конечный продукт газификации - горючий топливный газ - фильтруют через слой загруженной топливной биомассы, отличающийся тем, что воду в реактор подают через парогенераторный блок, размещаемый в зоне охлаждения, в виде перегретого водяного пара, получаемого за счет тепла твердых отходов газификации, в активную зону окисления/восстановления вместе с центральным воздушным дутьем через слой твердых отходов газификации, принудительно разрыхляемый при вращении реактора относительно неподвижного парогенераторного блока.

2. Способ газификации топливной биомассы по п. 1, отличающийся тем, что в зоне охлаждения размещают частицы из твердого инертного материала шарообразной формы, формируя прилегающий к парогенератору буферный слой, в котором посредством его принудительного разрыхления и перемешивания при вращении реактора размельчают и просеивают золу для удаления ее из реактора через разгрузочное устройство, одновременно обеспечивая газопроницаемость для пара и воздушного дутья в активную зону окисления/восстановления.

3. Способ газификации топливной биомассы по п. 1, отличающийся тем, что положение активной зоны окисления/восстановления в реакторе и температуру в ней стабилизируют посредством регулирования управляющих параметров - скорости вращения реактора и скорости воздушного дутья в обратной зависимости от температуры воды/пара в парогенераторном блоке.

4. Устройство для газификации топливной биомассы в виде твердого измельченного биотоплива в плотном слое, включающее загрузочное устройство, установленный под углом к горизонту в пределах от 22 до 65° цилиндрический реактор, выполненный с возможностью вращения вокруг своей оси таким образом, что положение активной зоны окисления/восстановления остается постоянным, разгрузочное устройство, устройство подачи газифицирующего агента - воздуха в нижнюю часть реактора, привод вращения реактора, уплотнения, обеспечивающие герметичность реактора при вращении, отличающееся тем, что в торце реактора в зоне охлаждения размещен парогенераторный блок, корпус которого выполнен в форме усеченного конуса или усеченной пирамиды и оснащен резервуаром для воды и сквозным центральным осевым каналом для воздушного дутья, соединенными дроссельным предохранительным клапаном для сброса перегретого пара из резервуара, при этом к резервуару парогенераторного блока подключен входной трубопровод для восполнения расхода воды извне, а на внешней боковой поверхности/боковых гранях корпуса парогенераторного блока и/или на внутренней боковой стенке реактора в зоне охлаждения установлены элементы - ребра, скобы, штыри для разрыхления прилегающего к парогенератору слоя твердых отходов газификации при вращении реактора относительно неподвижного парогенераторного блока.

5. Устройство для газификации топливной биомассы по п. 4, отличающееся тем, что часть зоны охлаждения заполнена частицами шарообразной формы из твердого износостойкого инертного жаропрочного материала, образуя прилегающий к парогенераторному блоку буферный слой, принудительно разрыхляемый и перемешиваемый при вращении реактора для размельчения и просеивания твердых отходов газификации перед их удалением через разгрузочное устройство.

6. Устройство для газификации топливной биомассы по п. 4, отличающееся тем, что резервуар парогенераторного блока оснащен датчиком температуры с выходом на контроллер, осуществляющий регулирование управляющих параметров - скорости вращения реактора и скорости воздушного дутья.

7. Устройство для газификации топливной биомассы по пп. 4-6, отличающееся тем, что используют маятниковый режим вращения реактора со сменой направления вращения реактора на противоположное после поворота на определенный угол, например на 180°.

| СПОСОБ ПЕРЕРАБОТКИ КОНДЕНСИРОВАННОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2376527C2 |

| СПОСОБ ПЕРЕРАБОТКИ КОНДЕНСИРОВАННОГО ГОРЮЧЕГО ПУТЕМ ГАЗИФИКАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2322641C2 |

| СПОСОБ ГАЗИФИКАЦИИ КОНДЕНСИРОВАННЫХ ТОПЛИВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2347139C1 |

| ГАЗОГЕНЕРАТОР ДЛЯ ПЕРЕРАБОТКИ ГОРЮЧИХ РАДИОАКТИВНЫХ ОТХОДОВ | 1992 |

|

RU2065219C1 |

| US 3990865 A, 09.11.1976. | |||

Авторы

Даты

2017-09-26—Публикация

2015-12-28—Подача