Изобретение относится к области теплоэнергетики, а более конкретно к способу сжигания угля, и может быть использовано в других областях промышленности, например, в устройствах по переработке угля в другие виды топлива.

Известен двухступенчатый способ плазмотермической подготовки кускового топлива к сжиганию и установка для его осуществления [патент RU 2366861, F23K 1/04, Н05Н 1/32, C10J 3/18, 2009 г.], предусматривающий подачу на первой ступени угольной пыли через поток низкотемпературной плазмы, сформированной вращающейся электрической дугой в поперечном сечении плазменного реактора, и последующее смешение на второй ступени пылевидного с основным потоком топлива и газифицирующим агентом, в результате реакции которых получают синтез-газ, используемый на второй ступени путем его сжигания в муфеле для газификации основного потока топлива, в качестве которого используют кусковое топливо, частично газифицированное в муфеле, оно затем забрасывается в горячем состоянии в котельный агрегат для дальнейшего дожигания.

К недостатку данного способа можно отнести то, что он весьма сложен в реализации, малоэффективен и ненадежен в процессе эксплуатации. Перемещение горячего, частично газифицированного, нагретого топлива из муфеля в котельный агрегат не только экономически неоправданно, но и весьма проблематично в процессе его реализации, не говоря уже о его надежности и простоты в процессе эксплуатации. В процессе его заброса в котельный агрегат, он не только будет спекаться и коагулироваться, но и существенно охлаждаться, что неминуемо приведет к снижению скорости сжигания.

Наиболее близким по технической сущности к заявляемому способу является способ плазменно-угольной растопки пылеугольного котла и стабилизации горения факела в нем [патент US 5156100 A, F23C 1/04, F23D 1/00, F23Q 13/00, F23N 1/02, 1992 г.], включающий подачу в первую ступень камеры термохимической подготовки (ТХП) части потока пылеугольной аэросмеси, поступающей в данную горелку, генерирование низкотемпературной плазмы в плазмотроне, подачу струи плазмы на входе в первую ступень камеры ТХП и воспламенение аэросмеси плазмой, получение топливной смеси в первой ступени камеры ТХП в результате горения части угля и нагрева аэросмеси до выхода из угля летучих компонентов и частичной газификации коксового остатка, подачу полученной топливной смеси во вторую ступень камеры ТХП, подачу во вторую ступень камеры ТХП второй части аэросмеси и ее воспламенение топливной смесью, полученной в первой ступени камеры ТХП, нагрев этой второй аэросмеси до выхода летучих компонентов и частичной газификации коксового остатка вследствие частичного горения угля, получение в результате этого топливной смеси из всей подаваемой в данную горелку аэросмеси, подачу полученной топливной смеси из плазменно-угольной горелки в топку котла, подачу вторичного воздуха из этой горелки в топку с образованием горячего факела, при этом во вторую ступень камеры ТХП подают аэросмесь с таким содержанием кислорода, чтобы в смеси с газами из первой ступени камеры ТХП его концентрация была в пределах 8-10%, что (по мнению автора) устраняет шлакование второй ступени камеры ТХП и обеспечивает надежную и безостановочную растопку котла и подсветку факела без использования второго вида топлива.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, принятого за прототип, относится то, что реализовать поддержание требующейся концентрации кислорода в аэросмеси (8-10%) с газами, уходящими из второй ступени камеры ТХП, практически невозможно, ввиду многочисленных факторов, влияющих на данный процесс, например из-за непредсказуемости содержания влаги и самого кислорода в воздушном потоке, как и непостоянство этих составляющих в самом топливе. К тому же подача топлива в первую ступень без какой-либо предварительной подготовки делает сам процесс его поджига экономически невыгодным и весьма затратным, и неустойчивым.

Задачей настоящего изобретения является устранение вышеперечисленных недостатков ранее известных способов.

Указанная задача решается за счет достижения технического результата, заключающегося в создании нового более эффективного и надежного способа с улучшенными технико-экологическими и эксплуатационными показателями.

Указанный технический результат достигается с помощью известного способа, включающего механическую активацию, воспламенение и сжигание угля.

Согласно изобретению, указанный технический результат достигается за счет предварительной механической и плазменной обработки угля, осуществляемой с помощью дезинтегратора и двух плазмотронов, а также за счет полного использования теплоты сгорания угля микропомола в двухступенчатом процессе его сжигания.

Уголь предварительно дробят и разделяют в зависимости от теплотворной способности, зольности, влажности и других энергетических характеристик на мелкодисперсную и крупнодисперсную фракции.

Мелкодисперсную фракцию используют для приготовления угля микропомола, для чего ее направляют в дезинтегратор для активации и доводки тонины до размера частиц зерна 40 мкм и менее, а затем полученный уголь микропомола вводят в первую газификационную ступень и воспламеняют с помощью стартового воздушного плазмотрона.

Крупнодисперсную фракцию угля, продукты сгорания угля микропомола из первой газификационной ступени и воздух одновременно вводят во вторую газификационную ступень, где полученную пылеугольную смесь воспламеняют с помощью продуктов сгорания угля микропомола, используя теплоту сгорания угля микропомола.

Эффективность процесса газификации и сжигания пылеугольной смеси во второй газификационной ступени обеспечивают за счет импульсного включения дополнительного управляющего плазмотрона с регулируемым источником питания, в котором в качестве плазмообразующего газа используют пары воды. Сигналом для включения плазмотрона являются показания оптического газоанализатора.

Указанный технический эффект достигается также тем, что уголь микропомола из дезинтегратора за счет инжекции вводят в первую газификационную ступень по касательной к ее оси в направлении, противоположном направлению впрыска плазменной струи из стартового воздушного плазмотрона.

Указанный технический эффект достигается также тем, что продукты сгорания из первой газификационной ступени, крупнодисперсную фракцию угля и воздух вводят во вторую газификационную ступень по касательной к ее продольной оси и в одной плоскости, перпендикулярной продольной оси второй газификационной ступени, в то время как впрыск в нее плазменной струи из дополнительного управляющего плазмотрона осуществляют вдоль продольной оси второй газификационной ступени, перпендикулярно плоскости ввода пылеугольной смеси, в направлении, совпадающем с направлением осевого перемещения пылеугольной смеси внутри второй газификационной ступени.

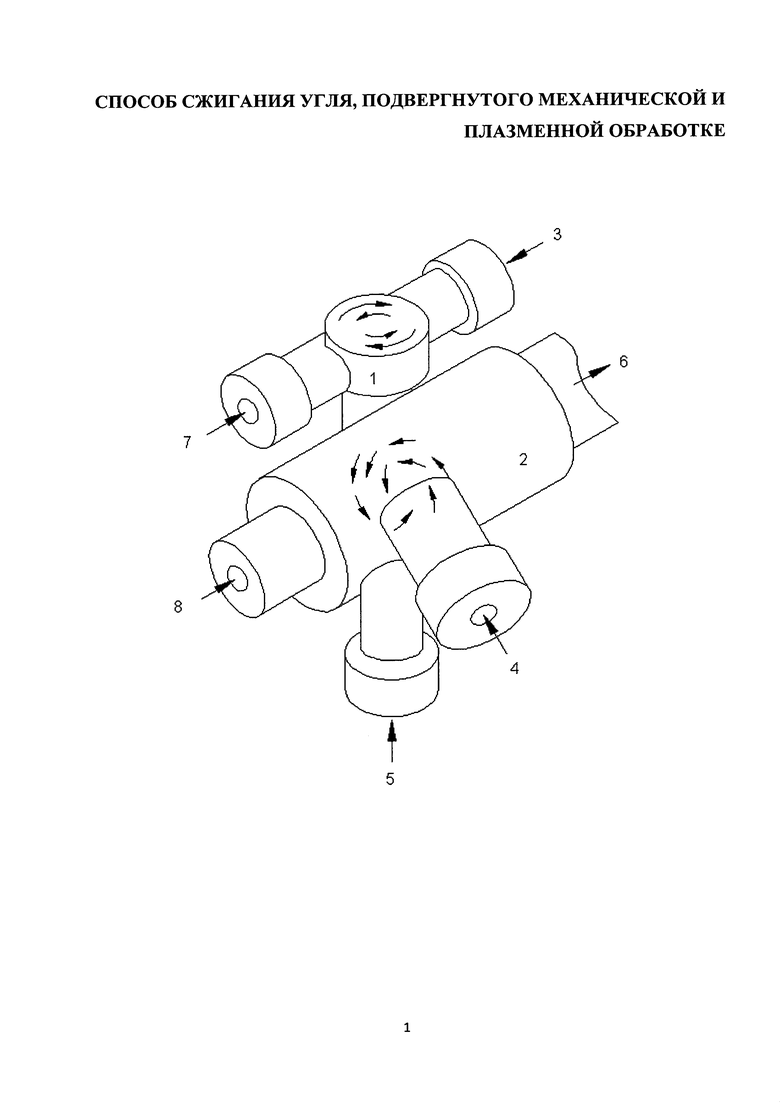

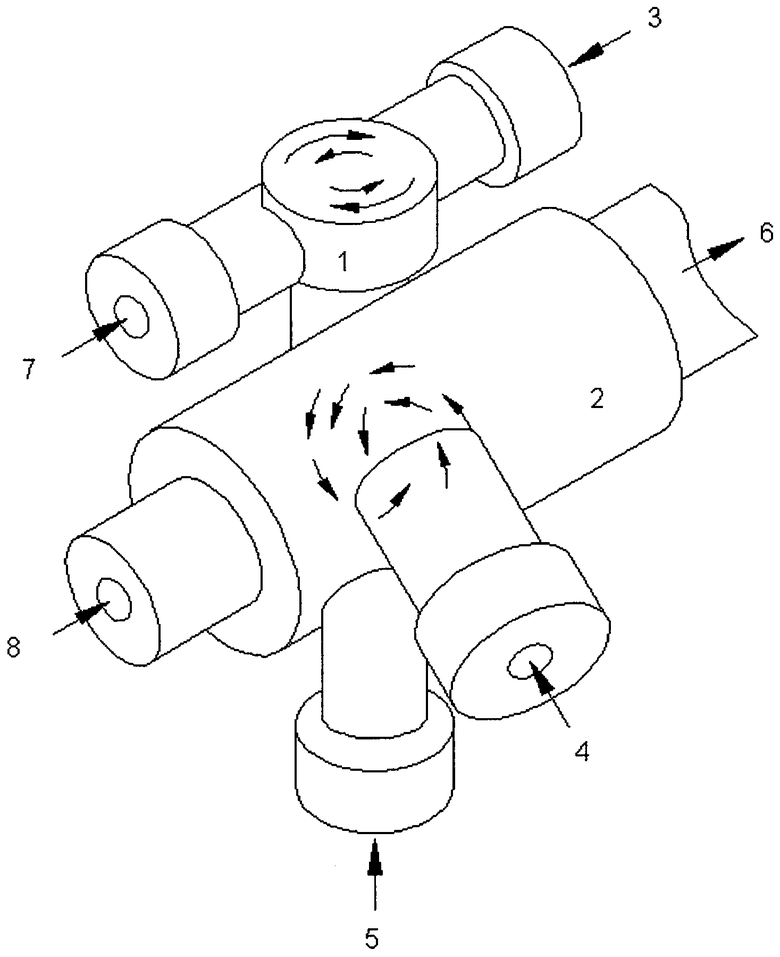

Сущность изобретения поясняется чертежом, на котором схематично изображены первая 1 и вторая 2 газификационные ступени и вводы угля, мелкодисперсной фракции угля 3, крупнодисперсной фракции угля 4, воздуха 5, вывод продуктов сгорания пылеугольной смеси 6, а также впрыск плазменных струй из стартового 7 и управляющего плазмотронов 8 внутрь газификационных ступеней.

Сведения, подтверждающие возможность о существование заявленного изобретения с помощью указанного технического результата, состоят в следующем.

Уголь, предназначенный для сжигания, подготавливают на первом этапе обычным известным способом, а затем дробят его, преимущественно, с помощью двухступенчатой шаровой мельницы и разделяют на две части: мелкодисперсную и крупнодисперсную фракции. Разделение на фракции осуществляют в зависимости от теплотворной способности, зольности, влажности и других энергетических характеристик угля, например, в соотношении 1:10 или 5:10. После разделения мелкодисперсную фракцию угля направляют в накопительный бункер дезинтегратора, а крупнодисперсную фракцию угля в раздаточный бункер для прямого сжигания. В дезинтеграторе, который устанавливают непосредственно вблизи первой газификационной ступени, мелкодисперсную фракцию угля подвергают механоактивации и доводят ее тонину до размера частиц зерна не более 40 мкм, а затем инжектируют в первую газификационную ступень. При этом ввод полученного угля микропомола осуществляют по касательной к продольной оси первой газификационной ступени, т.е. тангенциально. Такой ввод угля микропомола и направленный встречный тангенциальный впрыск плазменной струи из стартового воздушного плазмотрона гарантирует эффективность и надежность безаварийного воспламенения угля микропомола внутри первой газификационной ступени.

Основной поток, крупнодисперсную фракцию угля, направляют в раздаточный бункер, а затем тангенциально вводят с воздушным потоком во вторую газификационную ступень, точнее в ее вихревой смеситель, куда одновременно тангенциально вводят также продукты сгорания угля микропомола из первой газификационной ступени. Причем ввод всех перечисленных компонентов пылеугольной смеси осуществляют в одной плоскости, перпендикулярной продольной оси второй газификационной ступени. Это способствует их интенсивному перемешиванию и образованию устойчивого вихря внутри смесителя второй газификационной ступени. Продукты сгорания угля микропомола и крупнодисперсная фракция угля с воздухом (пылеугольная смесь) движутся как поступательно вдоль продольной оси второй газификационной ступени, так и вращательно относительно вышеуказанной продольной оси. Следует особо отметить, что уголь микропомола по своим свойствам горения приближается к газу и его сгорание в первой газификационной ступени происходит практически мгновенно, т.е. в диффузионном режиме горения при максимальной для данной марки угля температуре и с полной отдачей теплотворной способности. Под воздействием высокой температуры и при интенсивном перемешивании пылеугольная смесь во второй газификационной ступени быстро прогревается и воспламеняется, поглощая полностью всю теплоту сгорания угля микропомола. При этом в процессе газификации и горения основной крупнодисперсной фракции угля присутствуют как экзотермические реакции, так и эндотермические реакции в образующихся газах. Однако их появление, протекание не всегда можно «просчитать» даже теоретически, не говоря уже о составлении эксплуатационной технологической карты. Если сгорание угля микропомола в первой газификационной ступени происходит практически мгновенно и в диффузионном режиме горения, то сгорание крупнодисперсной фракции угля во второй ступени происходит более плавно и в основном в кинетическом режиме горения. Это накладывает ряд дополнительных условий для организации ее успешного сгорания, особенно при сжигании низкосортного угля с большим содержанием влаги, зольности и малой плотностью горючих. Так, при сжигании концентрации горючих компонентов ниже предела, при котором возможен автотермический режим, необходимы дополнительные ресурсы и меры.

Поэтому для поддержания высокой эффективности процесса газификации и горения пылеугольной смеси во второй газификационной ступени применяют управляющий плазмотрон, в котором в качестве плазмообразующего газа используют водяной пар. Ввод высокоэнтальпийной водородно-кислородной плазмы во вторую газификационную ступень позволяет существенно увеличить скорость химических реакций, протекающих при данном процессе горения угля, а следовательно, повысить производительность и качество сжигания угля в целом. Вторым положительным моментом подключения управляющего плазмотрона является то, что с его помощью можно практически мгновенно изменять температуру и давление внутри второй газификационной ступени. Это позволяет контролировать и сжигать недожог и, как результат, существенно понизить образование оксидов азота и других экологически вредных для человека газов. А также с его помощью достаточно просто поддерживать автотермический режим сгорания пылеугольной смеси во второй газификационной ступени. Следует особенно отметить, что управляющий плазмотрон работает в основном в импульсном режиме и сигналом для его включения являются показания оптического газоанализатора, показывающие истинную (реальную) ситуацию процесса сжигания пылеугольной смеси, в том числе и во второй газификационной ступени.

Технический эффект от использования предложенного изобретения состоит в следующем. Предложенный способ был опробирован на укрупненном исследовательском стенде тепловой мощностью 5 МВт (в ИТФ СО РАН, г. Новосибирск). Используемый уголь имел следующие характеристики: влажность рабочая: W - 12,6%; зольность рабочая: А - 19,3%; выход летучих на горючую массу: Vdaf - 42,9%; низшая рабочая теплота сгорания: 5015 ккал/кг.

Результаты исследований позволили выявить высокие технико-экологические показатели способа. Температура горения в первой ступени камеры достигала не менее 1600°C при коэффициенте избытка воздуха α=0,3. Процесс воспламенения и выхода на стационарный режим длился не более 100 сек, после чего реализовывался автотермический режим горения при температуре в диапазоне 1200-1400°C. Анализ газа показал, что в конце камеры реагирования происходит практически полное выгорание кислорода, а концентрация СО и Н2 достигала 16% и 8%, соответственно, т.е. реализовывался процесс воздушной газификации.

Таким образом, данный способ позволяет повысить технико-экономические показатели процесса сжигания угольного топлива за счет предварительной механической и плазменной обработки, осуществляемой с помощью дезинтегратора и двух плазмотронов, в одном из которых в качестве плазмообразующего газа используются пары воды, а также за счет полного использования теплоты сгорания угля микропомола в двухступенчатом процессе его сжигания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГАЗИФИКАЦИИ ТВЕРДОГО ТОПЛИВА С ПРИМЕНЕНИЕМ МЕХАНИЧЕСКОГО И ПЛАЗМЕННОГО ВОЗДЕЙСТВИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2705131C1 |

| СПОСОБ ФАКЕЛЬНОГО СЖИГАНИЯ НИЗКОСОРТНЫХ УГЛЕЙ В КОТЕЛЬНЫХ УСТАНОВКАХ | 2017 |

|

RU2658450C1 |

| СПОСОБ ПЛАЗМЕННО-УГОЛЬНОЙ РАСТОПКИ КОТЛА | 2006 |

|

RU2336465C2 |

| СПОСОБ ПЛАЗМЕННО-УГОЛЬНОЙ БЕЗМАЗУТНОЙ РАСТОПКИ КОТЛА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2339878C2 |

| СПОСОБ ПЛАЗМЕННО-УГОЛЬНОЙ РАСТОПКИ ПЫЛЕУГОЛЬНОГО КОТЛА | 2009 |

|

RU2399842C1 |

| ПЫЛЕУГОЛЬНАЯ ГОРЕЛКА | 2005 |

|

RU2294486C1 |

| СПОСОБ ТРЕХСТУПЕНЧАТОГО СЖИГАНИЯ УГЛЯ С ПРИМЕНЕНИЕМ ПЛАЗМЕННОЙ ТЕРМОХИМИЧЕСКОЙ ПОДГОТОВКИ | 2009 |

|

RU2407948C1 |

| СПОСОБ СЖИГАНИЯ УГЛЯ МИКРОПОМОЛА И УГЛЯ ОБЫЧНОГО ПОМОЛА В ПЫЛЕУГОЛЬНОЙ ГОРЕЛКЕ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2460941C1 |

| СПОСОБ СНИЖЕНИЯ ВЫБРОСОВ ОКСИДОВ АЗОТА НА ОСНОВЕ ПЛАЗМЕННОЙ СТАБИЛИЗАЦИИ ГОРЕНИЯ ПЫЛЕУГОЛЬНОГО ПОТОКА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2377467C2 |

| СПОСОБ МЕХАНОАКТИВАЦИИ УГЛЯ МИКРОПОМОЛА ПЕРЕД СЖИГАНИЕМ | 2009 |

|

RU2419033C2 |

Изобретение относится к области теплоэнергетики и может быть использовано в любой энергетической установке по переработке угля в другие виды топлива. Способ сжигания угля, подвергнутого механической и плазменной обработке, включает механическую активацию, воспламенение и сжигание, уголь предварительно дробят и разделяют на мелкодисперсную и крупнодисперсную фракции, из которых мелкодисперсную фракцию угля подвергают механической активации и доводке тонины до размера частиц зерна 40 мкм и менее, затем полученный уголь микропомола вводят тангенциально за счет инжекции в первую газификационную ступень и воспламеняют с помощью стартового плазмотрона, причем ввод осуществляют в направлении, противоположном направлению тангенциального впрыска плазменной струи из стартового плазмотрона, крупнодисперсную фракцию угля, воздушный поток и продукты сгорания угля микропомола из первой газификационной ступени одновременно вводят во вторую газификационную ступень по касательной к ее продольной оси и в одной плоскости, перпендикулярной продольной оси второй газификационной ступени, пылеугольную смесь воспламеняют с помощью продуктов сгорания угля микропомола, используя теплоту сгорания угля микропомола, при этом эффективность процесса газификации и сжигания пылеугольной смеси во второй газификационной ступени обеспечивают за счет импульсного включения дополнительного управляющего плазмотрона, причем впрыск плазменной струи из дополнительного управляющего плазмотрона осуществляют вдоль оси второй газификационной ступени, перпендикулярно плоскости ввода пылеугольной смеси и в направлении, совпадающем с направлением осевого перемещения продуктов сгорания пылеугольной смеси внутри второй газификационной ступени. Изобретение позволяет повысить технико-экономические показатели процесса сжигания угольного топлива за счет предварительной механической и плазменной обработки. 3 з.п. ф-лы, 1 ил.

1. Способ сжигания угля, подвергнутого механической и плазменной обработке, включающий механическую активацию, воспламенение и сжигание, отличающийся тем, что уголь предварительно дробят и разделяют на мелкодисперсную и крупнодисперсную фракции, из которых мелкодисперсную фракцию угля подвергают механической активации и доводке тонины до размера частиц зерна 40 мкм и менее, затем полученный уголь микропомола вводят тангенциально за счет инжекции в первую газификационную ступень и воспламеняют с помощью стартового плазмотрона, причем ввод осуществляют в направлении, противоположном направлению тангенциального впрыска плазменной струи из стартового плазмотрона, крупнодисперсную фракцию угля, воздушный поток и продукты сгорания угля микропомола из первой газификационной ступени одновременно вводят во вторую газификационную ступень по касательной к ее продольной оси и в одной плоскости, перпендикулярной продольной оси второй газификационной ступени, пылеугольную смесь воспламеняют с помощью продуктов сгорания угля микропомола, используя теплоту сгорания угля микропомола, при этом эффективность процесса газификации и сжигания пылеугольной смеси во второй газификационной ступени обеспечивают за счет импульсного включения дополнительного управляющего плазмотрона, причем впрыск плазменной струи из дополнительного управляющего плазмотрона осуществляют вдоль оси второй газификационной ступени, перпендикулярно плоскости ввода пылеугольной смеси и в направлении, совпадающем с направлением осевого перемещения продуктов сгорания пылеугольной смеси внутри второй газификационной ступени.

2. Способ по п. 1, отличающийся тем, что мелкодисперсную фракцию угля подвергают механической активации в дезинтеграторе.

| СПОСОБ ПЛАЗМЕННОГО ВОСПЛАМЕНЕНИЯ ПЫЛЕУГОЛЬНОГО ТОПЛИВА (ВАРИАНТЫ) И ПЛАЗМЕННАЯ ПЫЛЕУГОЛЬНАЯ ГОРЕЛКА (ВАРИАНТЫ) | 2001 |

|

RU2210032C2 |

| US 5156100 A1, 20.10.1992 | |||

| ДВУХСТУПЕНЧАТЫЙ СПОСОБ ПЛАЗМЕННО-ТЕРМИЧЕСКОЙ ПОДГОТОВКИ КУСКОВОГО ТОПЛИВА К СЖИГАНИЮ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2366861C1 |

| СПОСОБ СЖИГАНИЯ УГЛЯ МИКРОПОМОЛА И УГЛЯ ОБЫЧНОГО ПОМОЛА В ПЫЛЕУГОЛЬНОЙ ГОРЕЛКЕ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2460941C1 |

| УСТРОЙСТВО ДЛЯ ВОСПЛАМЕНЕНИЯ ПЫЛЕУГОЛЬНОГО ТОПЛИВА | 1993 |

|

RU2047048C1 |

Авторы

Даты

2017-09-29—Публикация

2016-08-23—Подача