Ссылка на родственные заявки

Настоящая заявка представляет собой частичное продолжение заявки на патент США №12/635458, поданной 10 декабря 2009 года, которая испрашивает приоритет на основании предварительной заявки на патент США №61/246812, поданной 29 сентября 2009 года, предварительной заявки на патент США №61/246801, поданной 29 сентября 2009 года, предварительной заявки на патент США №61/147637, поданной 27 января 2009 года, и предварительной заявки на патент США №61/121998, поданной 12 декабря 2008 года.

Включение посредством ссылки

Все патенты, заявки на патенты, документы, ссылки, инструкции производителя, описания, технические требования к изделиям и технологические карты для любых изделий, упомянутые в настоящем описании, включены в него посредством ссылки и могут быть использованы при реализации настоящего изобретения.

Область техники

Настоящее изобретение относится к области производства бумаги. Более конкретно настоящее изобретение относится к тканям для бумажного производства, а именно формующей, прессовой, сушильной ткани и ткани для сквозной сушки воздухом (TAD), также известным как одежда для бумагоделательной машины, на которой изготавливают бумагу в бумагоделательной машине. Кроме того, настоящее изобретение может быть использовано в качестве подложки для ленты башмачного пресса, транспортера или каландра, любая из которых также может быть использована на бумагоделательной машине. Кроме того, настоящее изобретение может быть использовано в других промышленных установках, в которых технические ленты используют для удаления воды из материала. Кроме того, настоящее изобретение может быть использовано в качестве ленты и/или рукава, используемых в производстве нетканых материалов способами, такими как суховоздушное формование полотна, мелтблоун (melt blowing), спанбонд (spunbonding) или гидросплетение волокон (hydroentangling).

Уровень техники

В процессе производства бумаги целлюлозное волокнистое полотно формуют путем нанесения волокнистой пульпы, то есть, водной дисперсии целлюлозных волокон, на движущуюся формующую ткань в формующей секции бумагоделательной машины. Большая часть воды отводится из пульпы через формующую ткань, при этом на поверхности формующей ткани формируется бумажное полотно.

Только что сформированное бумажное полотно проходит от формующей секции в прессовую часть, которая содержит ряд зон прессования. Целлюлозное волокнистое полотно проходит через зоны прессования, поддерживаемые прессовой тканью, или, как зачастую бывает, между двумя такими прессовыми тканями. В зонах прессования целлюлозное волокнистое полотно подвергают сжатию, благодаря чему происходит его обезвоживание, которое вызывает сцепление целлюлозных волокон в полотне друг с другом для превращения целлюлозного волокнистого полотна в бумажный лист. Вода принимается прессовой тканью или тканями и, в идеальном случае, не возвращается к бумажному листу.

В конце бумажный лист поступает в сушильную часть, которая содержит по меньшей мере один ряд вращаемых сушильных барабанов или цилиндров, которые изнутри подогреваются паром. Только что сформованный бумажный лист перемещается последовательно по волнообразной траектории вокруг каждого барабана в ряду барабанов посредством сушильной ткани, которая прижимает бумажный лист к поверхности барабанов. Нагретые барабаны снижают содержание воды в бумажном листе до необходимого уровня посредством испарения.

Следует понимать, что формующая, прессовая и сушильная ткани имеют форму бесконечных петель на бумагоделательной машине и функционируют подобно конвейерам. Кроме того, следует понимать, что бумажное производство представляет собой непрерывный процесс, который протекает на значительной скорости. Другими словами, в то время как волокнистую пульпу непрерывно наносят на формующую ткань в формующей секции, на выходе из сушильной части только что изготовленное бумажное полотно непрерывно сматывают на валы.

Следует также понимать, что огромное большинство формующих, прессовых и сушильных тканей представляют собой или по меньшей мере содержат в качестве компонента текстильную ткань в форме бесконечной петли, имеющей конкретную длину, измеренную в продольном направлении по ее окружности, и конкретную ширину, измеренную в поперечном направлении. Поскольку конфигурации бумагоделательных машин могут изменяться в широких пределах, от производителей одежды для бумагоделательной машины требуется производить формующие, прессовые и сушильные ткани таких размеров, которые подходят по размеру для конкретных мест в формующей, прессовой и сушильной секциях бумагоделательных машин заказчиков. Само собой разумеется, что это требование усложняет производственный процесс, поскольку каждая ткань, как правило, должна быть изготовлена на заказ.

Кроме того, поскольку поверхность текстильно ткани заведомо неровная, так как места переплетения, сформированные там, где нити, лежащие в одном направлении ткани, обматывают нити, которые лежат в другом направлении, лежат на поверхности, то трудно создать бумажное изделие, на котором полностью отсутствует след полотна.

Предшествующий уровень техники охватывает несколько попыток решения этих проблем. Например, патент США №3323226, принадлежащий Beaumont и др., относится к синтетической сушильной ткани, содержащей по меньшей мере один слой полиэфирной пленки. Отверстия в ткани сформированы механическим пробиванием. В патенте США №4495680, принадлежащем Beck, раскрыты способ и устройство для формирования основы ткани, содержащий исключительно нити основы, использующиеся в производстве ленты бумагоделательной машины. По существу, нити основы скручены спиралью вокруг двух параллельных валов. Затем волокнистая подбивка или другой нетканый материал накладывают и приклеивают к системе спиральных нитей основы для создания ленты бумагоделательной машины, в которой отсутствуют нити в направлении, поперечном машинному направлению.

В патенте США №4537658, принадлежащем Albert, описана ткань для бумагоделательной машины, сформированная из множества удлиненных, сцепленных элементов с прорезями. Удлиненные элементы сцеплены друг с другом при помощи штифтового соединения, которое проходит от одного удлиненного элемента к соседнему. Удлиненные элементы проходят в направлении, поперек машинному направлению раскрытой ткани для бумагоделательной машины и имеют плоские параллельные верхнюю и нижнюю поверхности.

В патенте США №4541895, принадлежащем Albert, описана ткань бумагоделательной машины, сформированная из множества нетканых полотен, ламинированных вместе с образованием ткани или ленты. Нетканые полотна перфорированы лазерным сверлением. Такие полотна состоят из неориентированного полимерного материала, и если необходимо изготовить ткань или ленту высокого качества, то она будет иметь недостаточную стабильность размеров для функционирования в качестве бесконечных лент на бумагоделательных машинах.

В патенте США №4842905, принадлежащем Stech, раскрыта мозаичная ткань для бумагоделательной машины и элементы для изготовления ткани. Элементы имеют выступающие элементы, которые сцепляются с принимающими или углубленными элементами. Ткань для бумагоделательной машины содержит множество мозаичных элементов, которые взаимно соединены для создания мозаичной ткани необходимой длины и ширины.

В патенте США №6290818, принадлежащем Romanski, представлена лента для башмачного пресса, в которой ткань основы изготовлена из бесконечной трубы развернутой пленки, которая может быть перфорирована.

В патенте США №6630223, принадлежащем Hansen, представлена техническая лента, изготовленная из множества навитых по спирали формованных (некруглого поперечного сечения) моноволокн, которые примыкают друг к другу боковыми сторонами смежных витков и скреплены друг с другом подходящими средствами.

В патенте США №6989080, принадлежащем Hansen, раскрыта нетканая ткань для бумагоделательной машины, изготовленная из навитых по спирали в машинном направлении (MD) слоя основы заготовки, покрытым в поперечном направлении (CD) слоем подобной или иной заготовки и сцепленного подходящими средствами.

Публикация заявки на патент США №2007/0134467 А1, принадлежащая Sayers, предложен способ, согласно которому ламинируют группу пленок и вырезают отверстия в слоистой структуре для получения перфорированной ткани.

Ткани в современных бумагоделательных машинах могут иметь ширину от 152,4 см до более чем 1005,84 см (от 5 футов до более, чем 33 футов), длину от 1219,2 см до более чем 12192 см (от 40 футов до более, чем 400 футов) и могут весить приблизительно от 45,36 кг до более чем 1360,8 кг (от 100 фунтов до более, чем 3000 фунтов). Эти ткани изнашиваются и требуют замены. Замена тканей зачастую влечет выведение машины из эксплуатации, удаление износившей ткани, настройку для установки ткани и монтаж новой ткани. Несмотря на то что множество тканей являются бесконечными, тем не менее, многие из используемых сегодня тканей являются сшиваемыми на машине. Установка ткани содержит натяжение основы ткани на машину и соединение концов ткани для формирования бесконечной ленты.

В ответ на потребность производить быстрее и эффективнее производить ткани различной длины и ширины, в последние годы были созданы ткани с использованием технологии спиральной навивки, раскрытой в патенте США №5360656, принадлежащем Rexfelt и др. (в дальнейшем «патент '656»), содержание которого включено в настоящее описание посредством ссылки.

В патенте '656 раскрыта ткань, содержащая ткань основы, имеющую по меньшей мере один слой материала штапельного волокна, пришитый к ткани основы. Ткань основы содержит по меньшей мере один слой, состоящий из навитой по спирали полосы текстильной ткани, ширину которой меньше ширины ткани основы. Ткань основы является бесконечной в продольном или машинном направлении. Продольные нити навитой по спирали полосы образуют угол с продольным направлением ткани. Полоса текстильной ткани может быть сплетена на ткацком станке гладкой и может являться более узкой, чем ткань, обычно использующаяся в производстве одежды для бумагоделательной машины.

Сущность изобретения

Настоящее изобретение обеспечивает альтернативное решение проблем, на устранение которых были направлены вышерассмотренные патенты и патентные заявки.

Соответственно, в одном варианте реализации настоящего изобретения предложена техническая ткань или лента для формующей, прессовой и сушильной частей бумагоделательной машины, включая сушильную ткань для сквозной сушки воздухом (TAD). Ткань или лента согласно настоящему изобретению также может быть использована в качестве транспортной ленты, ткани пресса с удлиненной зоной прессования (LNP), ленты каландра или в качестве других технологических лент, таких как ленты гофромашины. Ткань также может быть использована в качестве части ленты для отделки текстильного полотна, такой как, например, усадочная лента или дубильная лента. Кроме того, ткань согласно настоящему изобретению может быть использована в других промышленных установках, в которых технические ленты используются для обезвоживания материала. Например, ткань может быть использована в формующей пульпу ленте или сжимающей пульпу ленте, в ленте, используемой для обезвоживания вторичной бумаги в процессе очистки от краски, такой как сушильная лента двухвалкового пресса (DNT) в машине, смывающей краску; или в обезвоживающей ленте для обезвоживания отстоя. Ткань согласно настоящему изобретению также может быть использована в качестве ленты, используемой в производстве нетканых изделий способами, такими как суховоздушное формирование полотна, мелтблоун (melt blowing), спанбонд (spunbonding) или гидросплетение волокон (hydroentangling). Лента и/или рукав сформированы в форме бесконечной петли и имеют внутреннюю поверхность и наружную поверхность.

В одном варианте реализации, бесконечная лента сформирована из полос материала, которые навиты по спирали вокруг двух валов с расположением полос край в край. Полосы крепко присоединены друг к другу подходящим способом для формирования бесконечной петли необходимой длины и ширины для конкретного использования. В случае рукава полосы могут быть навиты вокруг поверхности одного вала или сердечника, который имеет размер, приблизительно равный диаметру и длине в направлении, поперечном машинному направлению (CD) барабана, на котором будет использоваться рукав. Используемые полосы материала обычно создаются как материал технического ремня. Ремень, в частности пластмассовый материал ремня, обычно определяется как относительно тонкая пластмассовая лента, используемая для скрепления или фиксации объектов вместе. Удивительно, было обнаружено, что этот тип пластического материала обладает соответствующими свойствами, позволяющими использовать его в качестве полос материала для формирования ленты согласно настоящему изобретению.

Различие между (пластмассовым) ремнем и моноволокном заключается в размере, форме и применении. Ремень и моноволокно изготавливают процессами экструзии, которые имеют одинаковые основные этапы экструзии, одноосной ориентации и наматывания. Моноволокно в целом имеет меньший размер, чем ремень и обычно круглую форму. Моноволокно широко используют в разных областях применения, таких как лески и технические ткани, в том числе, одежда для бумагоделательной машины. Ремень в целом имеет намного больший размер, чем моноволокно и всегда шире в своей основе вдоль главной оси и, по сути, имеет прямоугольную форму в соответствии с областью применения.

В области техники, относящейся к экструзии, известно, что пластмассовый ремень изготавливается процессом экструзии. Также известно, что этот процесс содержит одноосную ориентацию экструдированного материала. Также известно, что существует два основных процесса экструзии, использующие одноосную ориентацию. Один процесс представляет собой экструзию и ориентацию широкого полотна, которое разрезается на отдельные полосы. Другой процесс представляет собой экструзию отдельного ремня, который ориентирован. Этот второй процесс очень походит на процесс изготовления моноволокна, о чем свидетельствует сходство оборудования для обоих процессов.

Преимущество в использовании ремня в сравнении с моноволокном заключается в количестве спиральных витков, необходимых для производства ткани. Моноволокнами, как правило, считаются нити, которые имеют длину не более 5 мм по их длинной оси. Размеры одноосно-ориентированного моноволокна, используемого для одежды бумагоделательной машины и других указанных в приведенном выше описании применениях, редко превышают 1,0 мм по длинной оси. Используемый ремень обычно имеет ширину по меньшей мере 10 мм и иногда превышает 100 мм. Предполагается, что также мог бы быть использован ремень с шириной до 1000 мм. Поставщики ремней, которые могут быть использованы, включают компании, такие как Signode.

Согласно настоящему изобретению предложена улучшенная ткань, ленту или рукав, которые функционирует вместо традиционной ленты или рукава, и придает желаемые физические характеристики, такие как объем, внешний вид, текстура, впитывающую способность, прочность и тактильные свойства, изготовленным на них бумажному или нетканому изделию.

Настоящим изобретением достигнуты другие преимущества такие как, без ограничения, улучшенная поддержка волокон и освобождение (без отрывания) по сравнению с ткаными изделиями, известными из уровня техники, и возможность более легкой очистки в результате отсутствия мест перекрещивания нитей, способных удерживать единичные волокна. Если лента/рукав имеет текстуру поверхности, то рисунок/текстура более эффективно передается нетканому материалу, и кроме того это придает лучшие физические свойства, такие как объемный вес/впитывающая способность.

Еще одним преимуществом является толщина в сравнении с коэффициентом растяжения. Например, известные полиэфирные (PET) пленки имеют коэффициент растяжения по продольной оси (или машинном направлении - MD) приблизительно 3,5 ГПа. Ремень (или лента) из полиэтилентерефталата (PET) имеет коэффициент растяжения в пределах от 10 Гпа до 12,5 ГПа. Для получения такого же коэффициента растяжения пленки, структура должна была быть в 3-3,6 раза толще.

Таким образом, настоящее изобретение согласно одному варианту реализации представляет собой ткань, ленту или рукав, которые сформированы в виде однослойной или многослойной структуры из этих навитых по спирали лент. Ткани, ленты или рукава могут иметь плоские гладкие верхние и нижние поверхности. Кроме того, ткань, лента или рукав может быть текстурирована с использованием любого из способов, известных в уровне техники, такого как, например, шлифование, гравировка, тиснение или травление. Лента может быть проницаемой для воздуха и/или воды. Лента может также быть перфорирована некоторым механическими или термическими (лазер) средствами, таким образом, она может быть проницаемой для воздуха и/или воды.

В другом варианте реализации лента сформирована таким образом, что она имеет профиль взаимного сцепления. Лента сформирована путем навивки по спирали этих взаимно сцепленных полос и будет иметь большую целостность, чем просто расположение впритык параллельные и/или перпендикулярные стороны смежных полос ленты. Эта лента также может быть непроницаемой для воздуха и/или воды или может быть перфорирована для проницаемости.

Ткань, лента или рукав согласно настоящему изобретению могут дополнительно содержать функциональное покрытие на одной или обеих ее поверхностях. Функциональное покрытие может иметь верхнюю поверхность, которая является плоской или гладкой, или в качестве альтернативы может быть текстурирована с использованием любого из способов, известных в уровне техники, такого как, например, шлифование, гравировка, тиснение или травление. Функциональное покрытие может представлять собой любой из материалов, известных специалисту в данной области техники, такой как, например, полиуретан, полиэстер, полиамид или любой другой полимерной смолы или даже резины, и функциональное покрытие может дополнительно содержать частицы, такие как нанонаполнители, которые могут повысить сопротивление к изгибу, распространению трещин или износа ткани, ленты или рукава согласно настоящему изобретению.

Кроме того, ткань, лента или рукав согласно настоящему изобретению могут использоваться как усиливающая основа в формующей ткани, прессовой ткани, сушильной ткани, сушильной ткани для сквозной сушки воздухом (TAD), ленте башмачного пресса, транспортера или каландра, технологической ленте, используемой в процессах суховоздушного формирования полотна, мелтблоун (melt blowing), спанбонд (spunbonding) или гидросплетение волокон (hydroentangling), транспортной ленте, ленте пресса с удлиненной зоной прессования (LNP) или каландра, ленте гофромашины, усадочной ленте, дубильной ленте, формирующей пульпу ленте, сушильной ленте двухвалкового пресса (DNT) в машине, смывающей краску с вторичной бумаги или ленте для обезвоживания отстоя.

Несмотря на то что варианты реализации, указанные в приведенном выше описании, предназначены для одного слоя полос навитой по спирали ленты, тем не менее, использование полос с различными конфигурациями, которые формируют ленту, из двух или более слоев, может быть предпочтительным. Поэтому согласно одному типовому варианту реализации лента может содержать по меньшей мере два слоя, в котором полосы могут быть сформированы таким образом, чтобы эти по меньшей мере два слоя были механически сцеплены друг с другом или скреплены друг с другом другими средствами, известными специалистам в данной области техники. Кроме того, структура может быть непроницаемой или перфорированной для того, чтобы быть проницаемыми для воздуха и/или воды.

Другой типовой вариант реализации представляет собой многослойную структуру, сформированную с использованием принципа «сварной шов с накладкой», используемого для дополнительного повышения целостности рукава или ленты. Структура может быть непроницаемой или перфорированной для обеспечения проницаемости для воздуха и/или воды.

Несмотря на то что использован термин ткань и структура ткани, тем не менее, для описания структуры настоящего изобретения ткань, лента, конвейер, рукав, поддерживающий элемент и структура ткани используются как взаимозаменяемые. Подобным образом, термины ремень, лента, полоса материала используются как взаимозаменяемые по всему описанию.

Различные признаки новизны, которые характеризуют настоящее изобретение, подробно раскрыты в пунктах формулы изобретения, приложенной и составляющей неотъемлемую часть настоящего описания. Для лучшего понимания настоящего изобретения, его функциональных преимуществ и конкретных целей, достигаемых его использованием, ссылка сделана на сопроводительный описательный материал, в котором предпочтительные, но неограничивающие варианты реализации настоящего изобретения изображены на сопроводительных чертежах, на которых сходные компоненты обозначены одинаковыми ссылочными номерами.

Термин «содержащий» и «содержит» в настоящем изобретении может означать «включающий в себя» и «включает в себя» или могут иметь значение, обычно присвоенное термину «содержащий» или «содержит» в Патентном законе США. Термины «по существу состоящий из» или «по существу состоит из» при использовании в пунктах формулы изобретения имеют значение, приписанное им в Патентном законе США. Другие аспекты настоящего изобретения описаны или очевидны из (и в пределах настоящего изобретения) представленного ниже подробного описания.

Краткое описание чертежей

Сопроводительные чертежи, которые включены для лучшего понимания настоящего изобретения, содержатся в и составляют часть настоящего описания. Чертежи, представленные в настоящем описании, изображают различные варианты реализации настоящего изобретения и совместно с описанием служат для объяснения принципов настоящего изобретения. На чертежах:

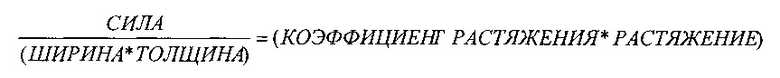

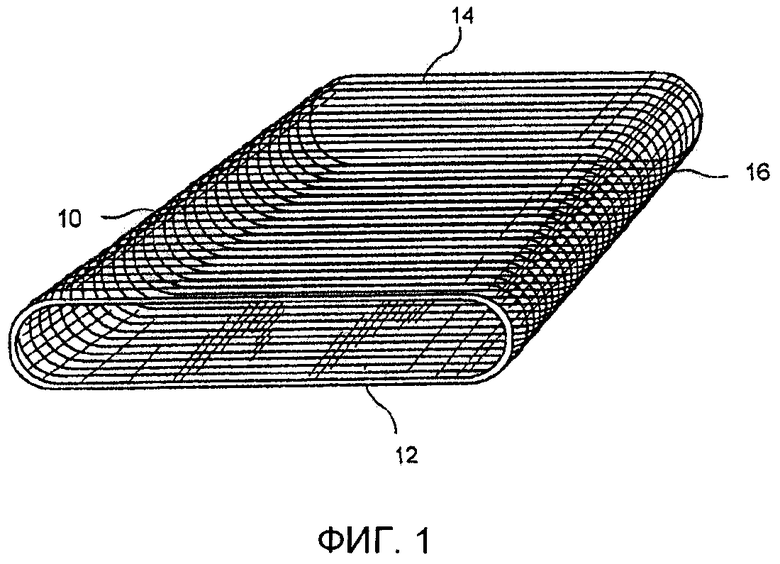

на фиг. 1 показан вид в перспективе ткани, ленты или рукава согласно одному аспекту настоящего изобретения;

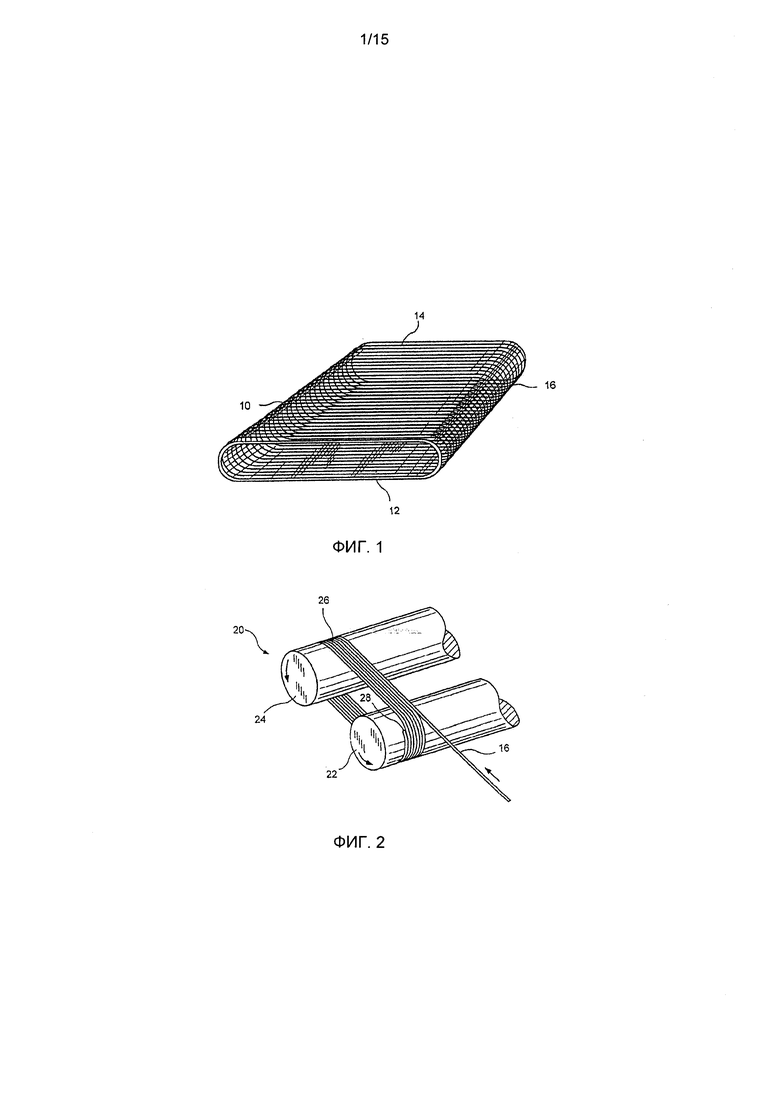

на фиг. 2 изображен способ, посредством которого может быть сформирована ткань, лента или рукав согласно настоящему изобретению;

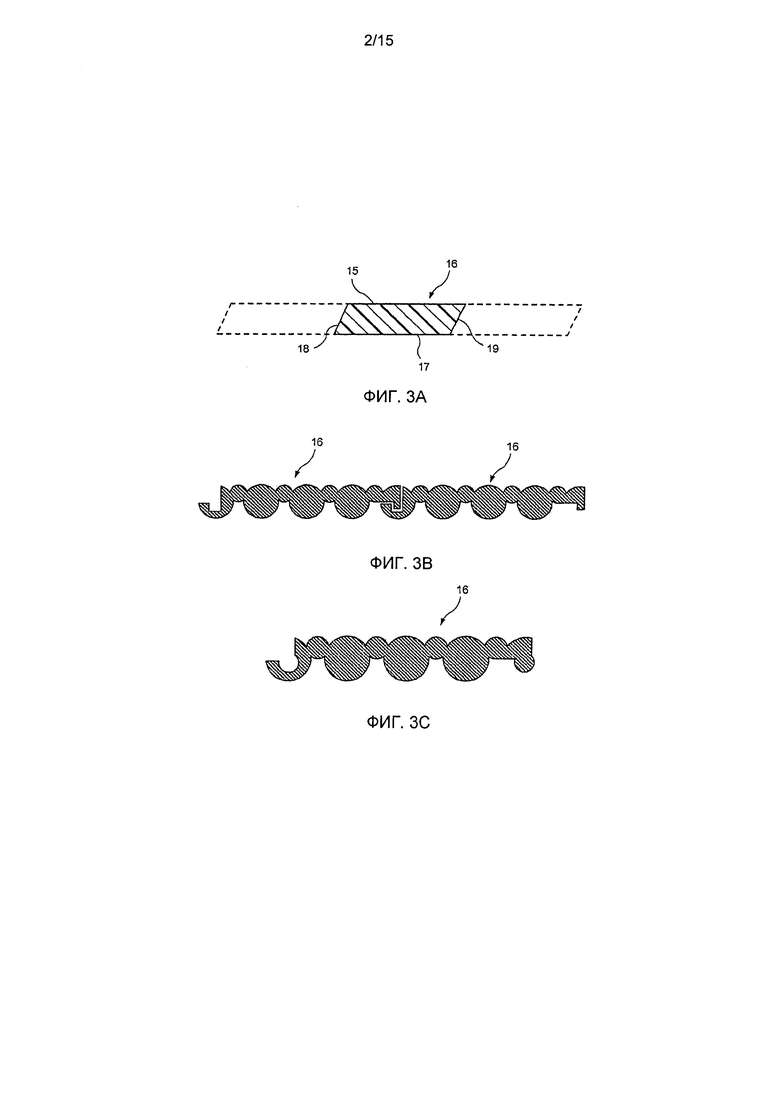

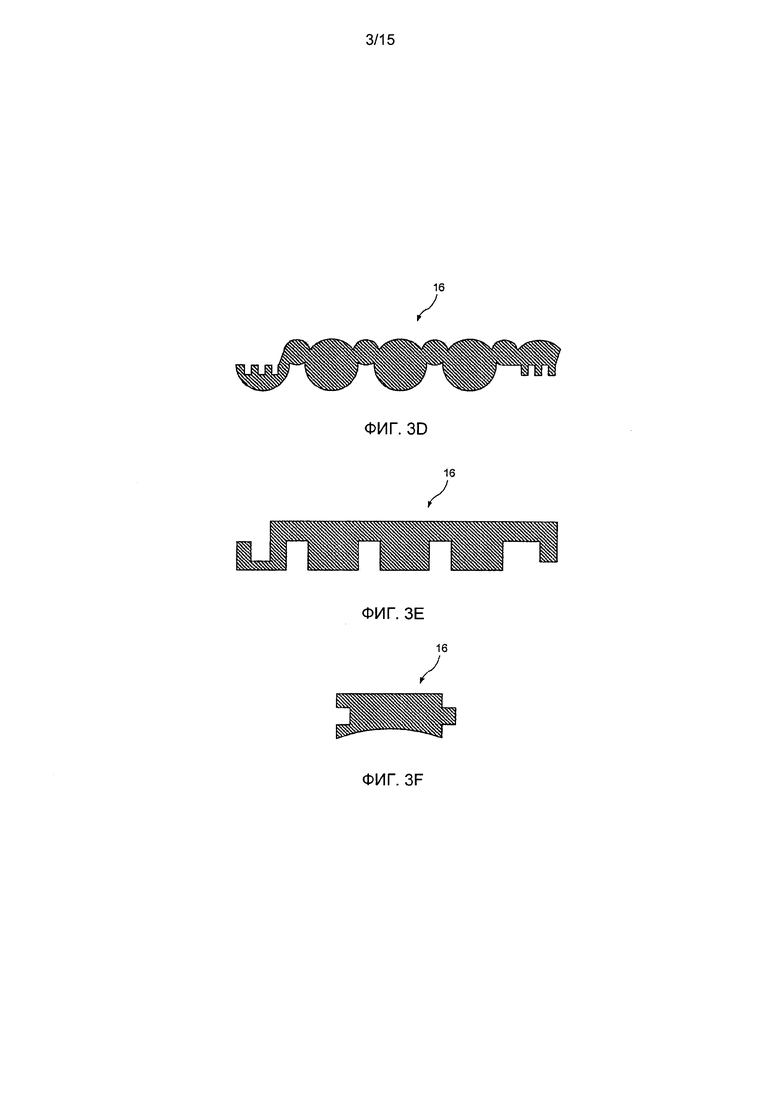

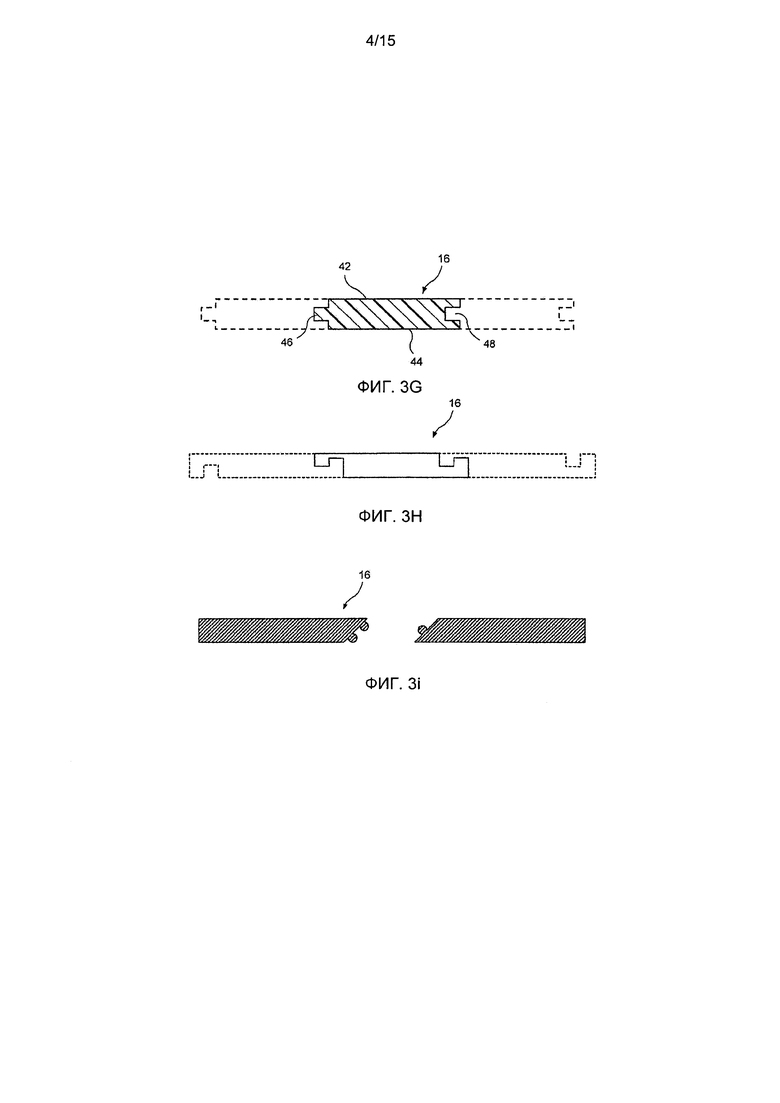

на фиг. 3A-3i показаны поперечные разрезы, выполненные по направлению в ширину, полосы материала нескольких вариантов реализации, используемой для создания ткани, ленты или рукава по настоящему изобретению;

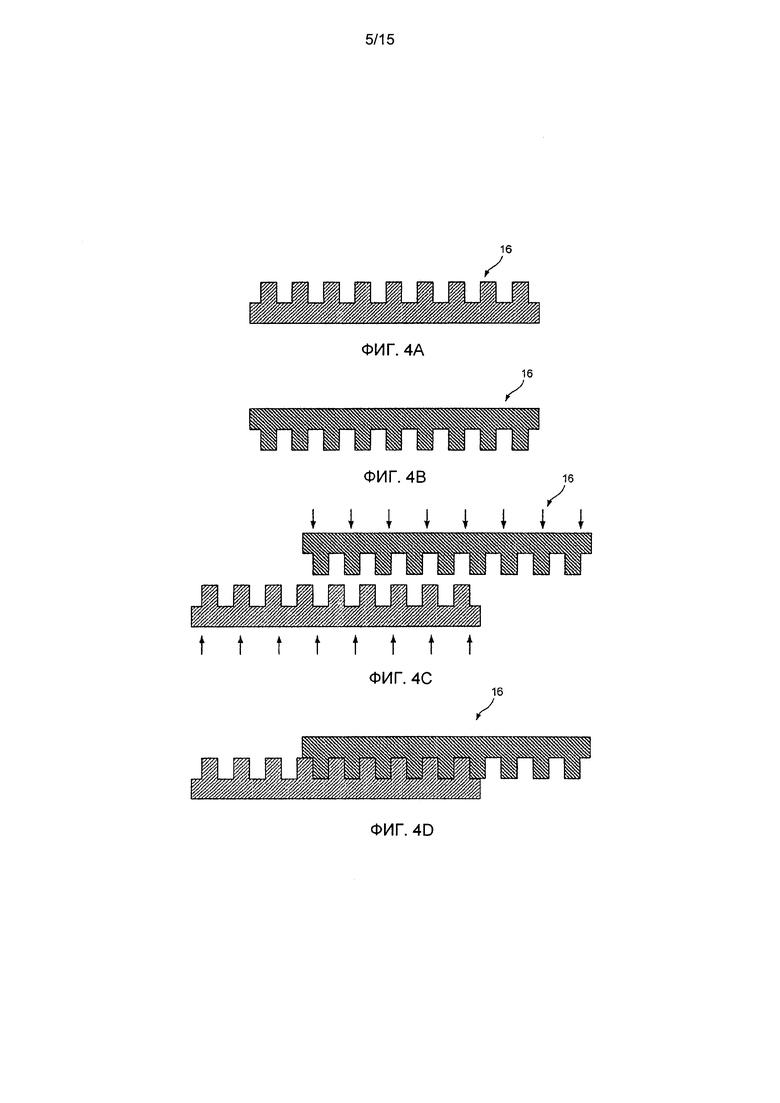

на фиг. 4A-4D показаны поперечные разрезы, выполненные по направлению в ширину полосы материала нескольких вариантов реализации, используемой для производства ткани, ленты или рукава согласно настоящему изобретению;

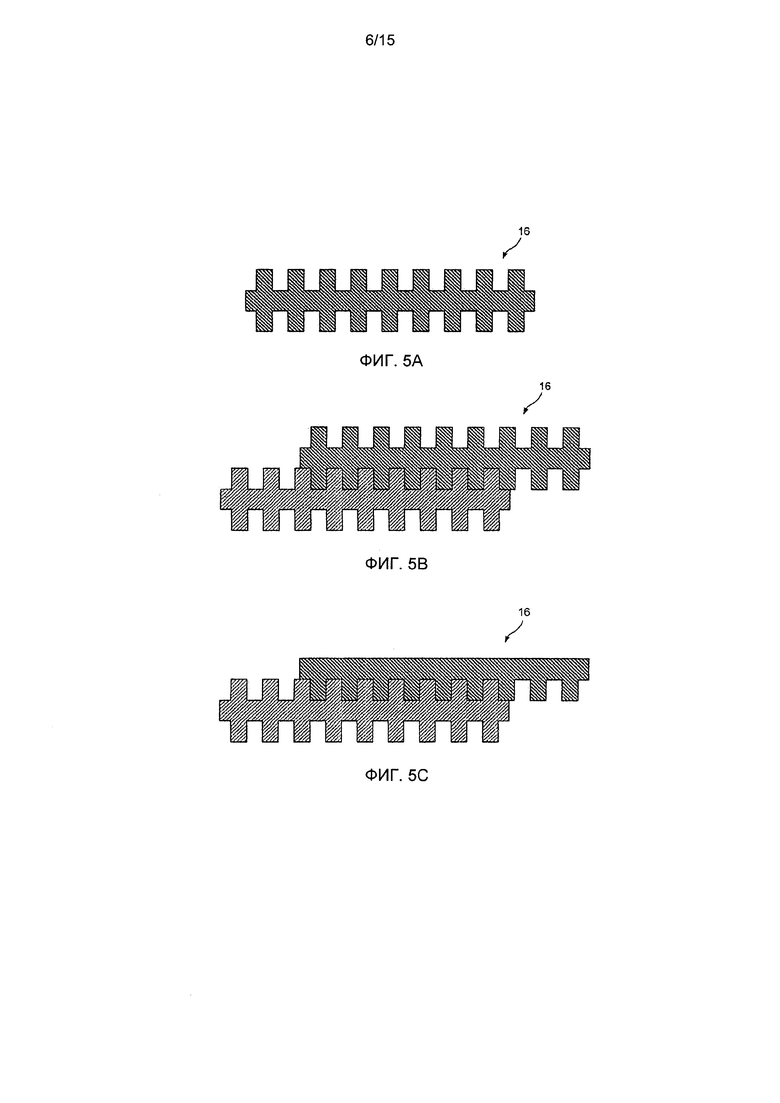

на фиг. 5A-5C показаны поперечные разрезы, выполненные по направлению в ширину полосы материала нескольких вариантов реализации, используемой для производства ткани, ленты или рукава согласно настоящему изобретению;

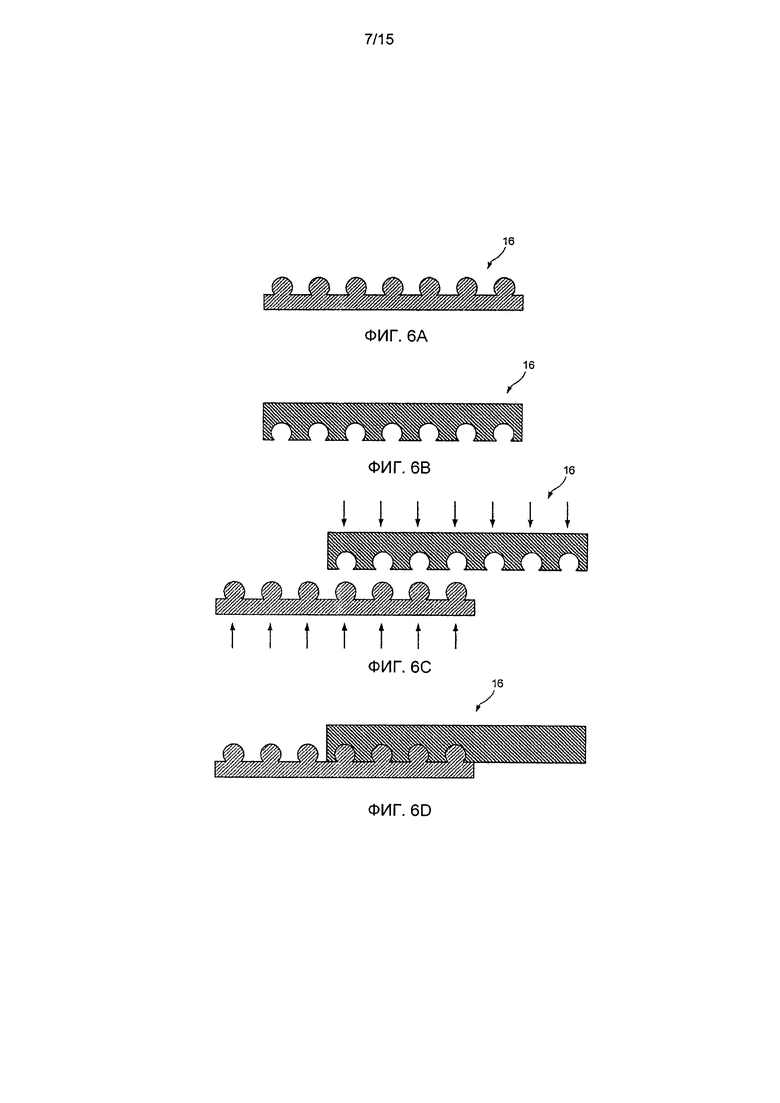

на фиг. 6A-6D показаны поперечные разрезы, выполненные по направлению в ширину полосы материала нескольких вариантов реализации, используемой для производства ткани, ленты или рукава согласно настоящему изобретению;

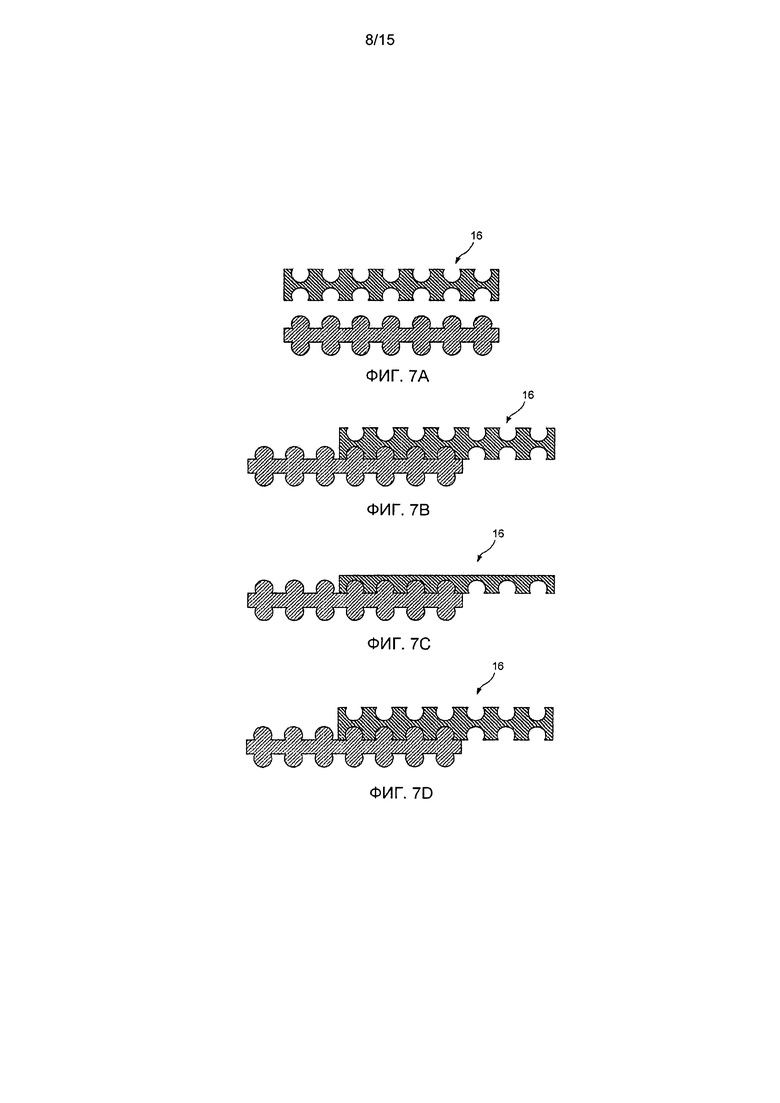

на фиг. 7A-7D показаны поперечные разрезы, выполненные по направлению в ширину полосы материала нескольких вариантов реализации, используемой для производства ткани, ленты или рукава согласно настоящему изобретению;

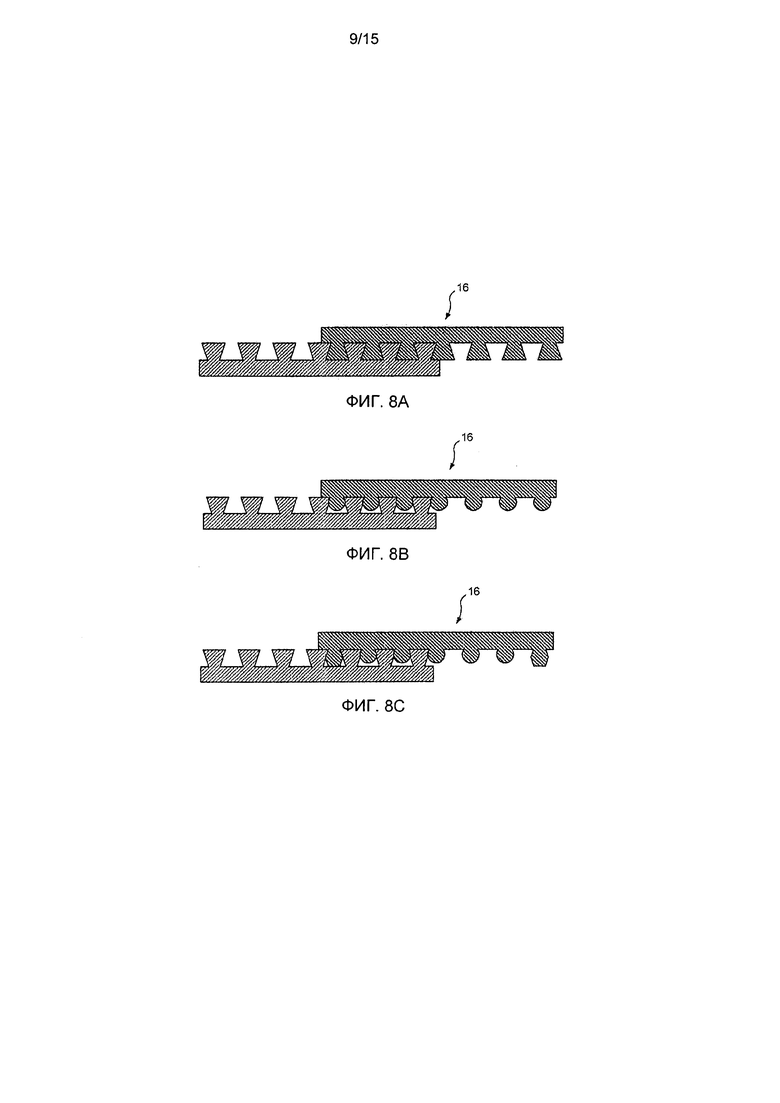

на фиг. 8A-8C показаны поперечные разрезы, выполненные по направлению в ширину полосы материала нескольких вариантов реализации, используемой для производства ткани, ленты или рукава согласно настоящему изобретению;

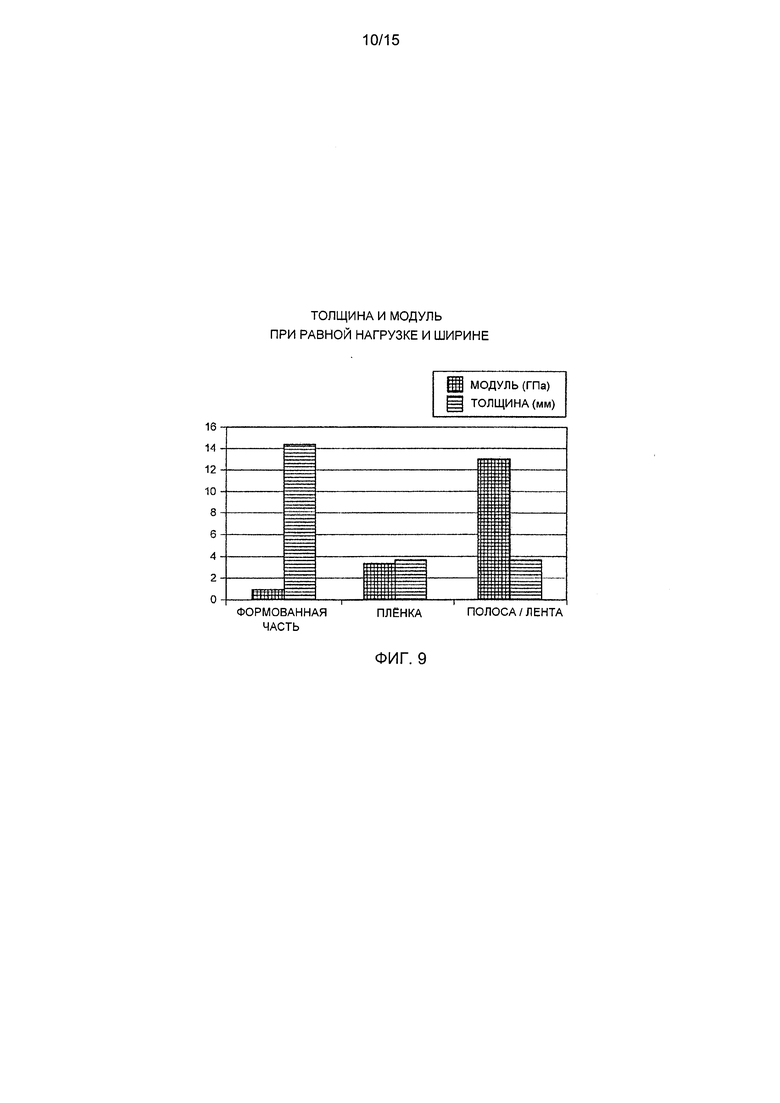

на фиг. 9 представлена гистограмма, изображающая преимущества использования одноосно-ориентированного материала (ременя/ленты) в сравнении с двухосно-ориентированным материалом (пленкой) и экструдированным материалом (формованной частью);

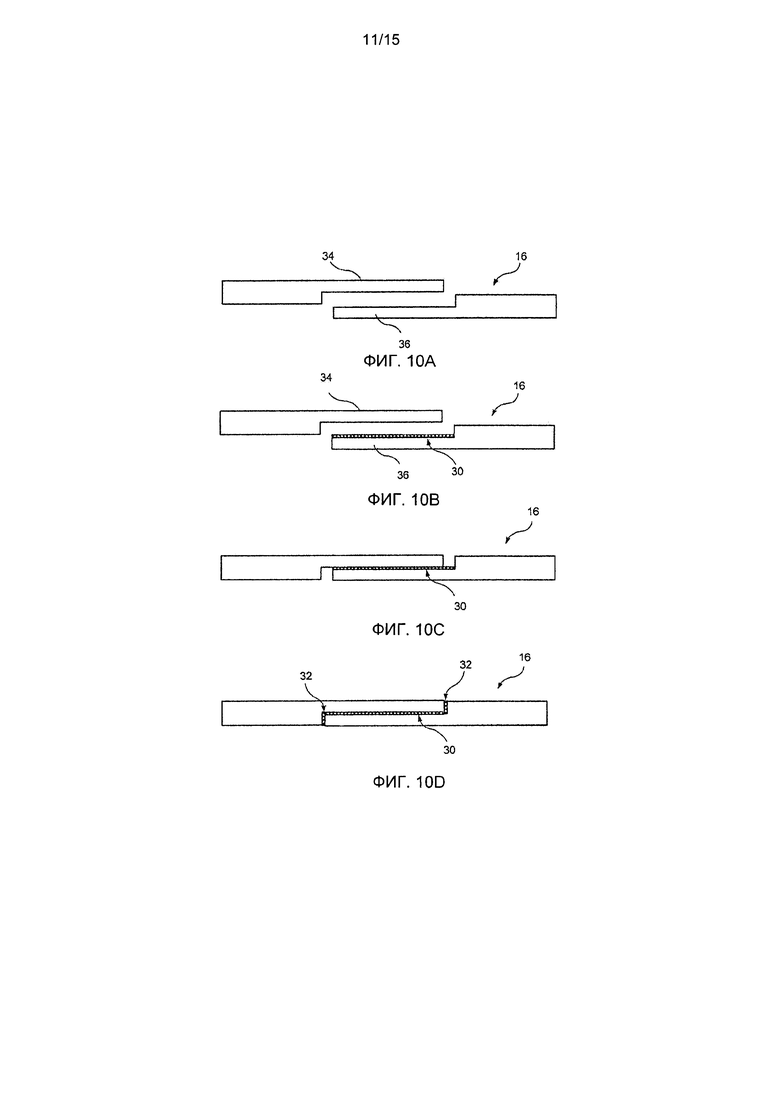

на фиг. 10A-10D изображены этапы способа, посредством которого может быть создана ткань, лента или рукав согласно настоящему изобретению;

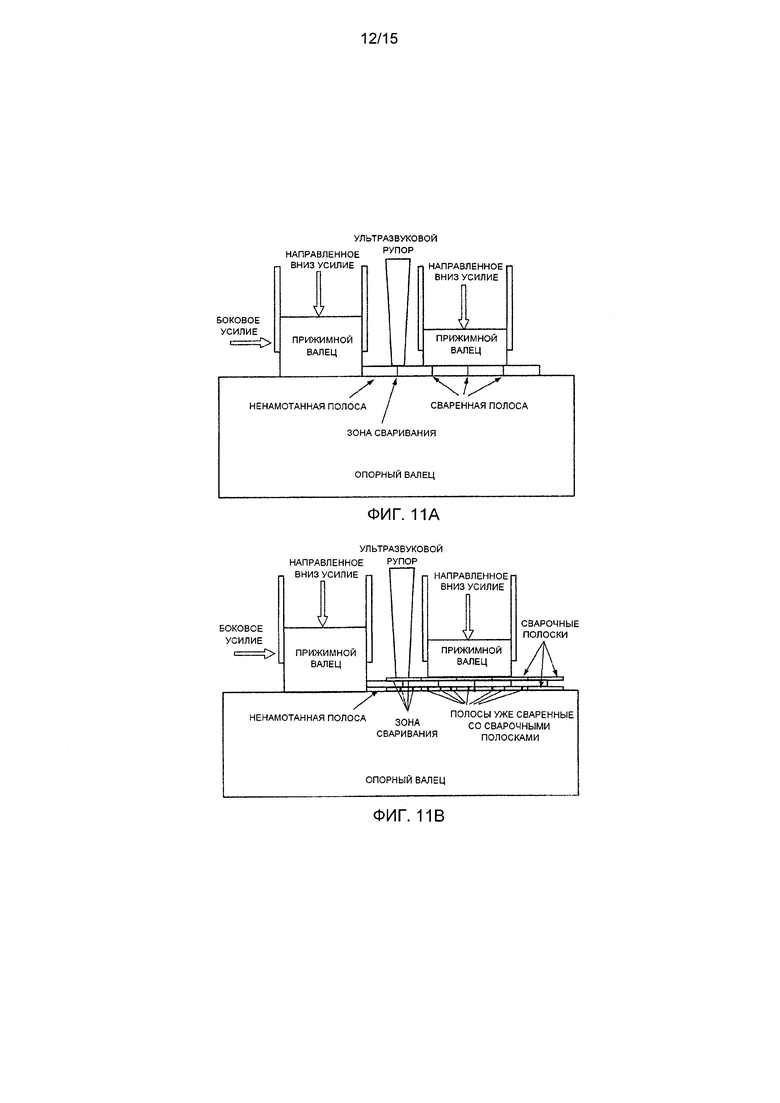

на фиг. 11A и 11B представлены схематические изображения устройства, которое может быть использовано при формировании ткани, ленты или рукава согласно одному аспекту настоящего изобретения;

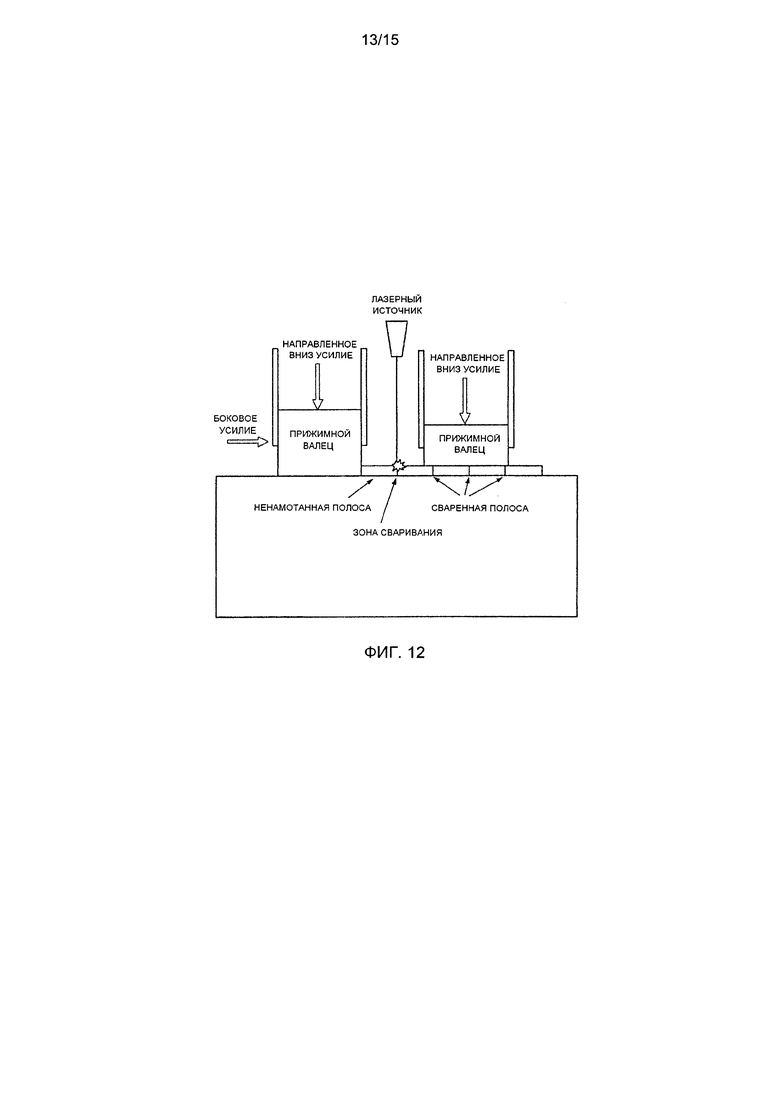

на фиг. 12 показано схематическое изображение устройства, которое может быть использовано при формировании ткани, ленты или рукава согласно одному аспекту настоящего изобретения;

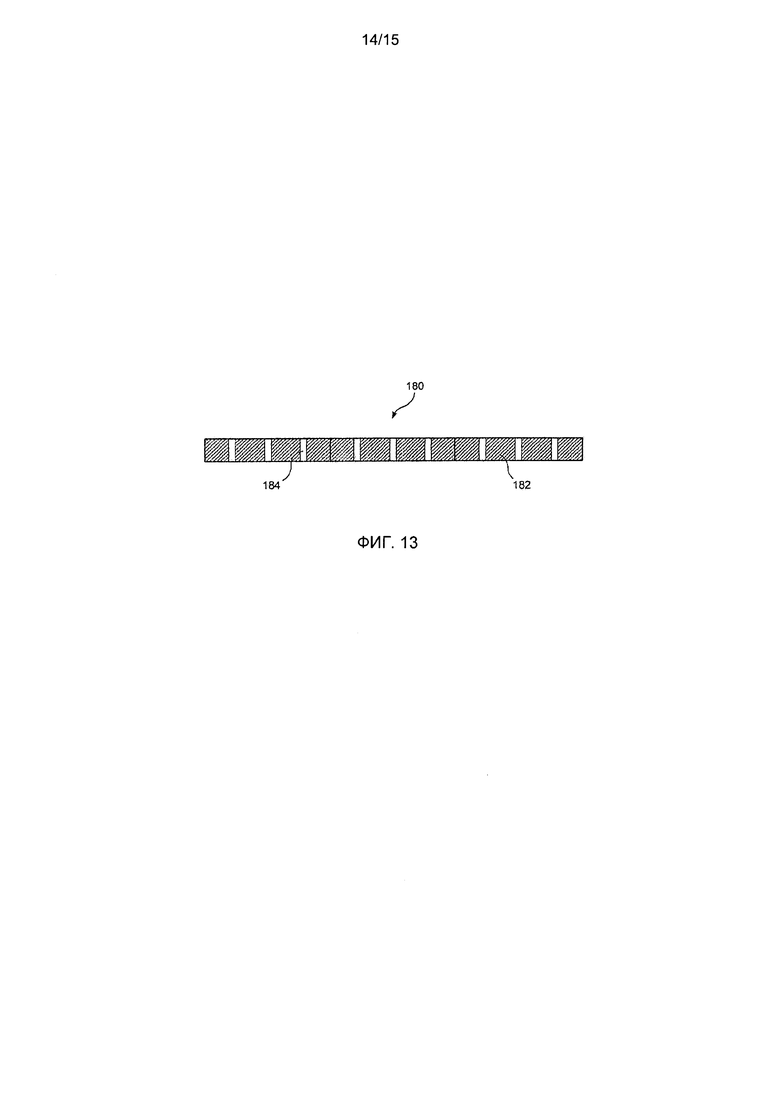

на фиг. 13 изображен поперечный разрез ткани, ленты или рукава согласно одному аспекту настоящего изобретения;

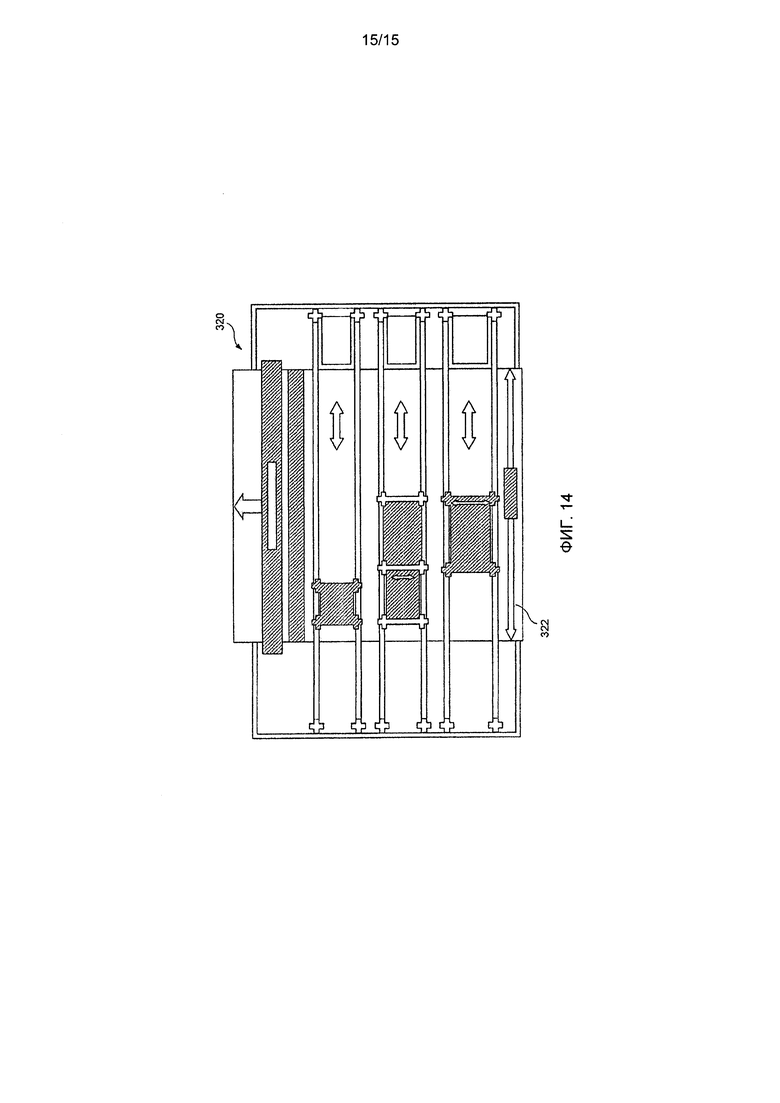

на фиг. 14 показано устройство, используемое при производстве ткани, ленты или рукава согласно одному аспекту настоящего изобретения.

Подробное описание

На фиг. 1 показан вид в перспективе технической ткани, ленты или рукава 10 согласно настоящему изобретению. Ткань, лента или рукав 10 имеют внутреннюю поверхность 12 и наружную поверхность 14 и сформированы навивкой по спирали полосы полимерного материала 16, например, материала технического ремня, с множеством смежных и примыкающих друг к другу витков. Полоса материала 16 скручена по спирали по существу в продольном направлении по всей длине ткани 10 в форме винтовой линии, по которой выполнены ткань, лента или рукав 10.

Типичный способ, согласно которому могут быть сконструированы ткань, лента или рукав 10, изображен на фиг. 2. Устройство 20 содержит первый технологический вал 22 и второй технологический вал 24, каждый из которых выполнен с возможностью поворота вокруг своей продольной оси. Первый технологический вал 22 и второй технологический вал 24 параллельны друг другу и разнесены на расстояние, которое определяет общую длину ткани, ленты или рукава 10, которые должны быть изготовлены на указанных валах, измеренную в продольном направлении вокруг валов. Сбоку от первого технологического вала 22 расположена подающая катушка (на чертежах не показана), установленная с возможностью поворота вокруг оси и возможностью перемещения параллельно к технологическим валам 22 и 24. Подающая катушка обеспечивает подачу полосы материала 16, имеющей ширину, например, 10 мм или более. Подающая катушка первоначально размещена на левом конце первого технологического вала 12 перед тем, как будет на заданной скорости непрерывно перемещаться вправо или к другой стороне.

Для запуска процесса изготовления ткани, ленты или рукава 10 начало полосы полимерного материала ремня 16 проходит в туго натянутом состоянии от первого технологического вала 22 ко второму технологическому валу 24, вокруг второго технологического вала 24 и назад к первому технологическому валу 22 с формированием первого витка замкнутой спирали 26. Для замыкания первого витка замкнутой спирали 26 начало полосы материала 16 присоединяют к концу ее первого витка в точке 28. Согласно приведенному ниже описанию смежные витки навитой по спирали полосы материала 16 соединяют друг с другом механическими и/или клеящими средствами.

Таким образом, последующие витки замкнутой спирали 26 созданы вращением первого технологического вала 22 и второго технологического вала 24 в одном направлении, обозначенном стрелками на фиг. 2, в то время как полосу материала 16 подают на первый технологический вал 22. Вместе с тем полоса материала 16 только что навитая на первый технологический вал 22 непрерывно присоединяется к полосе материала, уже расположенной на первом технологическом вале 22 и втором технологическом вале 24, например, механическими и/или клеящими или любым другим подходящими средствами для создания дополнительных витков замкнутой спирали 26.

Данный процесс продолжается до тех пор, пока замкнутая спираль 26 не будет иметь требуемую ширину, измеренную вдоль оси первого технологического вала 22 или второго технологического вала 24. В данный момент полоса материала 16, еще не навитая на первый технологический вал 22 и второй технологический вал 24, обрезается, и замкнутая спираль 26, созданная из указанной полосы материала, снимается с первого технического вала 22 и второго технического вала 24 с формированием ткани, ленты или рукава 10 согласно настоящему изобретению.

Несмотря на то что в настоящем описании представлено устройство из двух валов, для специалиста в данной области техники может быть очевидно, что полосы могут быть навиты вокруг поверхности одного вала или сердечника для формирования такой ткани, ленты или рукава. Вал или сердечник соответствующего размера могут быть выбраны на основании требуемого размера создаваемой ткани, ленты или рукава.

Настоящий способ создания ткани, ленты или рукава 10 достаточно универсален и адаптируем для производства тканей бумагоделательной машины и/или технических тканей или лент с разнообразными продольными и поперечными размерами. Другими словами, производителю, при реализации настоящего изобретения, больше не требуется производить текстильную ткань соответствующей длины и ширины для конкретной бумагоделательной машины. Напротив, производителю необходимо только раздвинуть первый технологический вал 22 и второй технологический вал 24 на соответствующее расстояние, для создания приблизительной длину ткани, ленты или рукава 10 и навить полосу материала 16 на первый технологический вал 22 и второй технологический вал 24 до достижения замкнутой спиралью 26 приблизительно необходимой ширины.

Кроме того, поскольку ткань, лента или рукав 10 изготовлены путем навивки по спирали полосы полимерного обвязочного материала 16, и не являются текстильными тканями, наружная поверхность 12 ткани, ленты или рукава 10 является гладкой и однородной и не содержит мест переплетения, которые препятствуют созданию абсолютно гладких поверхностей текстильной ткани. Однако ткани, ленты или рукава согласно настоящему изобретению могут иметь геометрические характеристики, которые обеспечивают улучшенный рельеф поверхности и объем бумажным или нетканым изделиям, изготавливаемым на указанной ткани, ленте или рукаве. Другие преимущества поддерживающих элементов согласно настоящему изобретению содержат создание ткани с улучшенным снятием полотна, улучшенной устойчивостью к загрязнению и сниженным собиранием волокон. Еще одно преимущество состоит в том, что отсутствуют ограничения и необходимость в традиционном ткацком станке, поскольку сквозные пустоты могут быть размещены в любом необходимом положении или рисунке. Ткань, лента или рукав также может иметь текстуру на одной или обеих поверхностях, созданную с использованием любого известного в уровне техники способа, такого как, например, шлифование, гравировка, тиснение или травление. В качестве альтернативы, ткань, лента или рукав могут быть гладкими на одной или обеих поверхностях.

На фиг. 3A-3i показаны виды в поперечных разрезах, выполненных в направлении ширины, нескольких вариантов реализации полосы материала, используемой для создания настоящей ткани, ленты или рукава. Каждый вариант реализации содержит верхние и нижние поверхности, которые могут быть плоскими и параллельными друг другу или могут иметь соответствующий применению профиль. Согласно фиг. 3A полоса 16 материала имеет верхнюю поверхность 15, нижнюю поверхность 17, первую плоскую сторону 18 и вторую плоскую сторону 19 согласно одному варианту реализации настоящего изобретения. Верхняя поверхность 15 и нижняя поверхность 17 могут быть плоскими и параллельными друг другу, и первая плоская сторона 18 и вторая плоская сторона 19 могут быть наклонными в параллельных направлениях так, чтобы первая плоская сторона 18 каждой навитой по спирали полосы материала 16 близко прилегает ко второй плоской стороне 19 предыдущего витка. Каждый виток полосы материала 16 соединен с его смежными витками путем присоединения друг к другу их соответствующих первых и вторых плоских сторон 18, 19, например, клеящим веществом, которое может быть, например, активируемым нагревом, охлаждаемым при комнатной температуре клеем или термоплавким клеем, или любым другим подходящим средством.

На фиг. 3B изображена полоса 16 материала, которая может иметь структуру поперечного сечения, которая обеспечивает возможность механического взаимного сцепления для соединения смежных полос 16 материала в сформированной по спирали ткани, ленте или рукаве. Смежные полосы материала 16 могут быть одинакового или разного размера и/или профиля, но каждая имеет положение фиксации согласно фиг. 3B. Другие примеры механического сцепления структур друг с другом показаны на фиг. 3C-3G, на которых изображено поперечное сечение отдельных полос материала 16. В каждом случае одна сторона полосы материала 16 может быть сформирована для механического взаимного сцепления или соединения с другой стороной смежной полосы материала 16. Например, согласно варианту реализации, показанному на фиг. 3G, полоса материала 16 может иметь верхнюю поверхность 42, нижнюю поверхность 44, выступ 46 на одной стороне и соответствующий паз 48 на другой стороне. Выступ 46 может иметь размеры, соответствующие размерам паза 48 так, чтобы выступ 46 на каждом навитом по спирали витке полосы 16 входил с натягом в паз 48 предыдущего витка. Каждый виток полосы материала 16 присоединен к смежными витками путем закрепления выступов 46 в пазах 48. Верхняя поверхность 42 и нижняя поверхность 44 могут быть плоскими и параллельными друг другу, или неплоскими и непараллельными в зависимости от применения, или даже могут быть выпукло или вогнуто закруглены в направлении ширины полосы согласно фиг. 3F. Подобным образом, любая сторона полосы может быть сформирована цилиндрически выпуклой или вогнутой с одинаковым радиусом кривизны.

На фиг. 3H показан другой вариант реализации настоящего изобретения.

В дополнение к получению экспедированной полосе материала с противоположными полусферами или профилями согласно представленному выше описанию могут быть экструдированы или получены механической обработкой из прямоугольных полученных экструзией изделий различные другие формы, для того чтобы получить сопрягаемые края с приподнятыми направляющими, которые могут облегчить соединение посредством механическими и/или клеящими средствами. Одна такая структура согласно одному варианту реализации настоящего изобретения показана на фиг. 3i. В качестве альтернативы для полосы материала не требуется иметь правую и левую стороны, что позволяло бы им сопрягаться или соединяться. Например, согласно фиг. 4A профиль полосы материала 16 может иметь взаимно зацепляющиеся пазы на своей верхней поверхности или верхней стороне, или полоса 16 материала может иметь взаимно зацепляющиеся пазы на ее нижней поверхности или нижней стороне согласно фиг. 4B.

На фиг. 4C, например, показаны полосы материала с фиг. 4A и 4B, размещенные для взаимного сцепления. Стрелки на фиг. 4C указывают, например, направление, в котором должны перемещать каждую полосу 16 материала для зацепления пазов и сцепления двух полос друг с другом. На фиг. 4D показаны две полосы 16 материала после их сцепления или соединения друг с другом. Хотя в типичных вариантах реализации показаны только две сопряженные полосы материала, следует отметить, что конечная ткань, лента или рукав сформированы из нескольких полос материала, сцепленных вместе. Очевидно, что при взаимном сцеплении полос материала в процессе навивки по спирали можно сформировать лист материала в форме бесконечной петли. Следует также отметить, что несмотря на то что показаны механические взаимные сцепления, прочность взаимных сцеплений может быть улучшена с помощью, например, термического соединения, в частности способом, известным как избирательное соединение, которое представлено в качестве примера коммерческим процессом, известным как «Clearweld» (см. www.clearweld.com).

На фиг. 5A показан вид в поперечном разрезе полосы 16 материала, у которой есть пазы на ее верхней стороне и на ее нижней стороне. На фиг. 5B показано, каким образом могут быть сцеплены друг с другом две полосы 16 материала, имеющие форму поперечного сечения, представленную на фиг. 5A. Структура со взаимным сцеплением в результате образует пазы на верхней и нижней поверхности конечного изделия.

Вариант реализации, представленный на фиг. 5C, показывает взаимное сцепление двух полос 16 материала, показанных на фиг. 5A и на фиг. 4B. В результате получают плотно, содержащее пазы на нижней поверхности и имеющее плоскую верхнюю поверхность. Подобным образом, можно также сформировать структуру, содержащую пазы на верхней поверхности и имеющую плоскую нижнюю поверхность.

Еще один вариант реализации представляет собой ткань, ленту или рукав, сформированные из полос 16 материала, которые имеют взаимные сцепления кнопочного типа или принудительные взаимные сцепления, которые формируют более прочные взаимные сцепления вследствие их механической конструкции. Конструкции имеют принудительные взаимные сцепления в том смысле, что шпильки и гнезда для шпилек имеют механическое сопряжение, которое требуют значительного усилия для соединения лент вместе или для отделения их. Например, на фиг. 6A изображены элементы взаимных сцеплений кнопочного типа в отдельных лентообразных полосах 16 материала. На фиг. 6B изображены элементы взаимных сцеплений кнопочного типа в отдельных лентообразных полосах 16 материала противоположной конфигурации, которые предназначены для взаимного сцепления со структурой, показанной на фиг. 6A. На фиг. 6C показаны отдельные лентообразные полосы материала, представленные на фиг. 6A и 6B, расположенные для сцепления друг с другом. Здесь следует отметить, что ступенчатое положение верхней и нижней лент выполнено с целью пригнать другую полосу 16 материала противоположной конфигурации. Наконец, на фиг. 6D изображены эти же самые полосы после того, как они были прижаты друг к другу с формированием взаимно сцепленной структуры. Подобным образом, несколько лентообразных полос материала могут быть сцеплены вместе для формирования конечной ткани, ленты или рукава.

Другой вариант реализации представляет собой ткань, ленту или рукав, которые сформированы из полос 16 материала, которы имеют пазы на верхней и нижней сторонах, например, согласно фиг. 7A. Эти две лентообразные полосы 16 материала выполнены с возможностью соединения вместе с формированием принудительного взаимного сцепления согласно фиг. 7B. Следует отметить, что верхняя и нижняя поверхности содержат пазы на соответствующих поверхностях. Кроме того, согласно фиг. 7A и 7B для специалиста в данной области техники может быть очевидным объединение по меньшей мере трех полос для создания многослойной структуры, или, если использованы только две полосы, профиль пазов в верхней полосе может быть одинаковым или отличаться на верхней стороне от нижней стороне. Подобным образом, профиль пазов нижней полосы может быть такой же или другой на любой стороне. Согласно приведенному выше описанию, несмотря на то что варианты реализации, представленные в настоящем описании, предназначены для однослойной навитой по спирали ленты или полосы, тем не менее, может быть предпочтительно использовать полосы с различными конфигурациями, которые формируют ленту из двух или более слоев. Поэтому согласно одному типовому варианту реализации у ленты может быть по меньшей мере два слоя, в котором полосы могут быть сформированы таким образом, чтобы эти по меньшей мере два слоя были механически сцеплены друг с другом. Каждый слой может быть навит по спирали в противоположном направлении или под углом к машинному направлению (MD) для обеспечения дополнительной прочности.

Например, на фиг. 7C показана сцепленная структура, которая в результате образует нижнюю поверхность с пазами и плоскую верхнюю поверхность, тогда как на фиг. 7D показана сцепленная структура, которая в результате образует плоскую нижнюю поверхность и верхнюю поверхность с пазами.

Как может быть очевидно для специалиста в данной области техники для создания принудительных взаимных сцеплений согласно приведенному выше описанию может быть рассмотрено множество форм. Например, в нескольких предыдущих вариантах реализации основное внимание уделяется круглым выступам кнопочного типа и круглым гнездам. Однако можно также возможно использование других форм, таких как трапецеидальная, для достижения того же эффекта. Пример принудительного взаимного сцепления, имеющего такую форму, показан на фиг. 8A. В качестве альтернативы для создания принудительного взаимного сцепления можно смешивать формы. Пример смешанных форм показан в фиг. 8B и 8C.

Таким образом, механическое взаимное сцепление, сформированное между смежными полосами материала согласно представленным в приведенном выше описании вариантам реализации, упрощает изготовление ткани или структуры, содержащей навитые спирально полосы материала, поскольку без такого сцепления существует возможность того, что смежные полосы материала будут отклоняться и разделяться в процессе производства навитой по спирали ткани. Путем механического сцепления друг с другом смежных витков можно предотвратить их отклонение и разделение. Кроме того, уменьшается зависимость только от прочности механического сцепления для обеспечения прочности, поскольку в зонах механического сцепления ткани также можно сформировать термические сварные соединения. Согласно одному варианту реализации настоящего изобретения это может быть достигнуто путем размещения красителя, поглощающего ближний ИК-диапазон или ИК-излучение или лазерное излучение, перед зацеплением охватываемого/охватывающего компонентов с последующим воздействием на зону механического сцепления энергией ближнего ИК-диапазона или ИК-излучения или лазерного источника, который вызывает термическое сваривание механического сцепления без плавления материала, расположенного за пределами зоны механического сцепления.

Полоса материала, раскрытая в указанных в приведенном выше описании вариантах реализации, может быть экструдированной из любой полимерной смолы, известной специалистам в данной области техники, такой как, например, полиэфирная, полиамидная, полиуретановая, полипропиленовая, полиэфирэфиркетонная смолы и т.д. Несмотря на то что технический ремень привлекательн в качестве материала основы, при условии, что она одноосно-ориентированная, т.е. она имеет по меньшей мере вдвое больший коэффициент растяжения, чем двуосно-ориентированный материал (пленка), и до десяти раз больший коэффициент растяжения, чем экструдированный материал (формованный), тем не менее, может быть использован любой другой подходящий материал. Другими словами структура, полученная из одноосно-ориентированного материала, требует менее половины толщины двуосно-ориентированного материала (пленки) и менее одной десятой толщины экструдироваиного (формованного) материала. Данная характеристика изображена на фиг. 9, на которой показаны результаты разработки части, которая была разработана для заданной силы и натяжения при фиксированной ширине. Уравнение, используемое в этой задаче проектирования, представляет собой отношение между сжатием и растяжением, выраженное следующим образом:

На этом изображении сила (или нагрузка) поддерживается постоянным за счет ширины и растяжения. Уравнение показывает, что необходимая толщина обратно пропорциональна коэффициенту растяжения материала. Это уравнение отражает задачу проектирования, связанную со стабильностью размеров одежды для бумагоделательной машины, то есть, при заданных нагрузке, максимальном растяжении ширина машины является фиксированной. Результат показан с точки зрения конечной толщины требуемой части, в зависимости от коэффициента растяжения использованного материала. Очевидно, что одноосно-ориентированные материалы, таких как ремни или ленты, имеют существенное преимущество в сравнении с пленками и формованными полимерами согласно фиг. 9. Однако ткани, ленты или рукава согласно настоящему изобретению не ограничены одноосной или двуосной ориентацией связывания, в том смысле, что в практическом применении настоящего изобретения может быть использована одна или обе ориентации.

Согласно одному варианту реализации полоса материала или ремень, раскрытые в представленных в приведенном выше описании вариантах реализации, могут содержать усиливающий материал для повышения механической прочности всей структуры. Например, усиливающий материал может представлять собой волокна, нити, моноволокна или комплексные нити, которые могут быть ориентированы в машинном направлении (MD) ткани, рукава или ленты, вдоль ремня. Усиливающий материал может быть включен в процессе экструзии или пултрузии, в котором волокна или нити подвергаются экструзии или пултрузии наряду с материалом, формирующим материал полосы или ремня. Они могут быть полностью включены в материал ремня, или они могут быть частично включены в одну или обе поверхности материала ремня, или и то и другое. Усиливающие волокна или нити могут быть сформированы из материала с высоким коэффициентом растяжения, такого как, например, арамиды, включая, без ограничения, Kevlar® и Nomex®, и могут обеспечить материалу полосы или ремня дополнительную прочность, коэффициент растяжения, устойчивость к разрыву и/или к растрескиванию, устойчивость к истиранию и/или химическому расщеплению. Усиливающие волокна или нити ориентировочно могут быть изготовлены из термопластика и/или термоотверждающихся полимеров. Неограничивающие примеры подходящих волоконных материалов содержат стекло, углерод, полиэстер, полиэтилен и металлы, такие как сталь. Согласно дополнительно варианту реализации температура плавления указанных усиливающих волокон или нитей может быть выше температуры плавления указанного материала полосы или ремня, или наоборот.

Обычно ремень поставляется в виде изделия неизменной длины, имеющего прямоугольное поперечное сечение. Он представляет собой жесткую универсальную как правило необработанную полиэфирную полосу с превосходными характеристиками управляемости, что делает ее подходящей для множества промышленных применений. Она обладает превосходной механической прочностью и стабильностью размеров согласно приведенному выше описанию и не становится ломкой в течение срока службы при нормальных условиях. Ремень имеет хорошую устойчивость к влаге и к большинству химикатов и может выдерживать температуры в диапазоне от -70°C до 150°C или более. Типичные размеры поперечного сечения ремня, который может быть использован в настоящем изобретении составляет, например, 0,30 мм (или более) в толщину и 10 мм (или более) в ширину. Несмотря на то что ремень может быть навит по спирали, смежные витки ремня, которые не имеют средств взаимного сцепления, посредством которого они должны удерживаться вместе, могут быть приварены или соединены иным образом. В таких случаях может быть использована лазерная сварка или ультразвуковая сварка для фиксации или сваривания смежных лент или полос материала для улучшения свойств в направлении, поперечном машинному направлению (CD), таких как прочность, и снижение вероятности разъединения соседних полос материала.

Несмотря на то что одноосно-ориентированный ремень имеет максимальный коэффициент растяжения в машинном направлении (MD), другие свойства также могут быть важны. Например, если коэффициент растяжения в машинном направлении (MD) ремня слишком высокий, то устойчивость к растрескиванию и устойчивость к изгибу конечной структуры могут быть неприемлемыми. В качестве альтернативы свойства конечной структуры в поперечном направлении (CD) также могут быть важны. Например, обращаясь к материалу полиэтилентерефталат (PET) и полосам материала одинаковой толщины, неориентированные полосы могут иметь обычный коэффициент растяжения в машинном направлении (MD), приблизительно равный 3 Гпа, и прочность, приблизительно равную 50 МПа. С другой стороны, двухосно-ориентированные полосы могут иметь коэффициент растяжения в машинном направлении (MD), приблизительно равный 4,7 Гпа, и прочность, приблизительно равную 170 МПа. Выявлено, что при изменении обработки одноосно-ориентированной полосы таким образом, чтобы коэффициент растяжения в машинном направлении (MD) мог быть равен от 6 до 10 ГПа и прочность могла быть равна или больше, чем 250 МПа, можно получить полосу с прочностью в поперечном направлении, достигающей приблизительно 100 МПа. Кроме того, материал может быть менее ломким, т.е. он может не разрываться при многократных изгибах и может лучше обрабатываться при соединении полос вместе. Соединение между полосами также может быть устойчивым к разъединению при соответствующем использовании на производственном станке.

Один способ скрепления смежных полос согласно одному варианту реализации настоящего изобретения заключается в сваривании ультразвуком краев смежных полос, с одновременным созданием бокового давления для фиксации краев в контакте друг с другом. Например, одна часть сварочного устройства может зафиксировать одну полосу, предпочтительно полосу, которая уже скручена спиралью, в нажатом положении к поддерживающему ролику, в то время как другая часть устройства надавливает другую полосу, предпочтительно наматываемую полосу, к удерживаемой полосе. Такое приваривание край к краю изображено, например, на фиг. 11A.

При применении ультразвуковой прерывистой сварки получают особо прочное соединение. В отличие от этого, при ультразвуковой сварке во временном режиме или в энергетическом режиме, которая также известна в качестве традиционной ультразвуковой сварки, получают соединение, которое может быть описано как ломкое. Таким образом, можно сделать вывод, что соединение, созданное посредством ультразвуковой прерывистой сварки, предпочтительно по сравнению с традиционной ультразвуковой сваркой.

На фиг. 10A-10D показан другой способ скрепления смежных полос согласно одному варианту реализации настоящего изобретения заключается в нанесении клеящего вещества 30 на концы 34, 36 смежных полос 16, 16 и их соединения. Следует отметить, что заполнитель 32 может быть использован для заполнения зазоров или участков, в которых полосы не соприкасаются друг с другом.

Другой способ скрепления смежных полос материала или функциональных полос согласно одному варианту реализации настоящего изобретения заключается в использовании «сварного шва с накладкой», содержащего такой же материала основы как полоса материала. Например, такой сварной шов с накладкой показан на фиг. 11B в виде тонкого материала, нанесенного сверху и снизу полос материала. В такой схеме расположения сварной шов с накладкой образует материал для свариваемых полос материала таким образом, чтобы собранная структура не зависела от сварки край к краю, изображенной на фиг. 11A. При использовании сварного шва с накладкой можно получить сварку край к краю, хотя это не является необходимым, а также предпочтительным. С использованием сварного шва с накладкой можно сформировать структуру слоистого типа или типа «сандвич» с приваренной горизонтальной поверхностью полосы материала к горизонтальной поверхности сварочного шва с накладкой согласно фиг. 11B. Здесь следует отметить, что сварной шов с накладкой не должен быть расположен сверху и снизу полос материала, в том смысле, что сварной шов с накладкой может быть расположен только сверху или только снизу полос материала. Согласно одному аспекту сварной шов с накладкой может также быть центральной частью слоистой структуры с полосой материала расположенной сверху и/или снизу сварного шва с накладкой. Кроме того, сварной шов с накладкой показан более тонким, чем полоса материала и такой же ширины, как полоса материала лишь в качестве примера. Сварной шов с накладкой может быть значительно уже или шире полосы материала, и может иметь одинаковую толщину с полосой материала или иметь меньшую толщину. Накладка сварного шва также может быть другой частью полосы материала и не обязательно специальной частью материала, изготовленного исключительно для сварного шва с накладкой. Кроме того, сварной шов с накладкой может содержать клеящее вещество, нанесенное на одну из ее поверхностей для того, чтобы зафиксировать сварной шов с накладкой на месте в процессе сварочной операции. Однако при использовании такого клеящего вещества предпочтительно, чтобы клеящее вещество было частично нанесено на сварной шов с накладкой не на всю поверхность, так как частичное нанесение может способствовать созданию прочного сварного соединения между одинаковыми материалами (например, полиэфир с полиэфиром) полосы материала и сварного шва с накладкой при ультразвуковой или лазерной сварке.

Если сварной шов с накладкой изготовлен из экструдированного неориентированного полимера, то предпочтительно, чтобы он был намного тоньше, чем полоса материала, поскольку экструдированный неориентированный сварной шов с накладкой менее подходит для обеспечения стабильности размеров конечной структуры согласно приведенному выше описанию. Однако если сварной шов с накладкой изготовлен из ориентированного полимера, то предпочтительно, чтобы такой сварной шов с накладкой в комбинации с полосой материала была максимально тонким. Согласно приведенному выше описанию сварной шов с накладкой может быть другой частью полосы материала. Однако в таком случае предпочтительно, чтобы толщина отдельных материалов была выбрана таким образом, чтобы можно было минимизировать общую толщину многослойной или слоистой структуры. Кроме того, согласно приведенному выше описанию сварной шов с накладкой может быть покрыт клеящим веществом, которое использовано для скрепления структуры для последующей обработки. Согласно одному аспекту сварной шов с накладкой с клеящим веществом может быть использован, например, для создания структуры, которая прямо переходит к этапу формирования отверстия, который мог бы представлять собой лазерное сверление без применения ультразвукового соединения таким образом, чтобы лазерное сверление или лазерная перфорация создавала точечные сварные соединения, которые могут скреплять многослойную структуру.

Другой способ скрепления смежных полос материала согласно одному варианту реализации настоящего изобретения заключается в сваривании смежных полос с использованием технологии лазерной сварки.

На фиг. 14 изображено устройство 320, которое может быть использовано в процессе лазерной сварки согласно одному аспекту настоящего изобретения. Следует понимать, что согласно фиг. 14 в данном процессе ткань, лента или рукав 322 являются относительно короткой частью общей длины конечной ткани, ленты или рукава. Несмотря на то что ткань, лента или рукав 322 могут быть бесконечными, тем не менее, наиболее целесообразно удерживать их вокруг пары валов, которые на чертежах не изображены, но известны для специалистов данной области техники. В такой схеме расположения устройство 320 может быть расположено на одной из двух поверхностей, наиболее удобно на верхней поверхности ткани 322 между двумя валами. Независимо от того, является ли ткань 322 бесконечной, она предпочтительно может быть размещена с подходящей степенью натяжения в процессе. Кроме того, для предотвращения провисания ткань 322 может быть поддержана снизу горизонтальным поддерживающим элементом, по мере ее перемещения через устройство 320.

На фиг. 14 ткань 322 изображена перемещающейся в направлении вверх через устройство 320 при осуществлении способа согласно настоящему изобретению. Лазерные головки, которые используются в сварочном процессе, могут перемещаться по ткани в поперечном (CD) направлении, или в направлении ширины «X», в то время как ткань может перемещаться в машинном направлении (MD) или в направлении «Y». Кроме того, можно установить систему, в которой ткань перемещается в трех направлениях относительно механически зафиксированной лазерной сварочной головки.

Преимущество лазерной сварки перед ультразвуковой сваркой состоит в том, что лазерная сварка может быть выполнена на скоростях в диапазоне 100 м/мин, тогда как ультразвуковая сварка имеет верхний предел скорости приблизительно 10 м/мин. Добавление светопоглощающего красителя или чернильного поглотителя на края полос может также способствовать концентрации теплового действия лазера. Поглотители могут представлять собой темные чернила или красители ближнего ИК-диапазона, которые не видимы человеческому глазу, такие как, например, используемые в «Clearweld» (см. www.clearweld.com).

После изготовления конечной ткани, ленты или рукава и сваривания или соединения иным образом смежных полос в ткани, ленте или рукаве посредством, например, лазерного сверления могут быть обеспечены отверстия или сквозные пустоты, обеспечивающие возможность прохождения текучих сред (воздух и/или вода) от одной стороны ткани к другой стороне ткани. Следует отметить, что эти сквозные отверстия или сквозные пустоты, которые обеспечивают возможность прохождения текучей среды от одной стороны ткани к другой стороне, могут быть выполнены до или после процесса наматывания спирали и соединения. Такие отверстия или сквозные пустоты могут быть выполнены лазерным сверлением или любым другим подходящим процессом изготовления отверстий/перфорированных отверстий, например, с использованием механических или термических средств, и могут иметь любой размер, вид, ориентацию, форму и/или шаблон, в зависимости от предполагаемого применения. Сквозные пустоты или отверстия могут иметь номинальный диаметр в диапазоне от 0,013 см до 0,025 см (от 0,005 дюймов до 0,01 дюйма) или более. На фиг. 13 представлено изображение типового варианта реализации, которое представляет собой поперечное сечение, выполненное в поперечном направлении, или в направлении, поперечном машинному направлению, ткани 80 согласно настоящему изобретению, полосы материала 82 имеют множество отверстий 84 для прохода воздуха и/или воды, расположенных по всей их длине.

Ткань по настоящему изобретению согласно приведенному выше описанию может быть использована в качестве основы для использования в формовочной ткани, прессовой ткани, сушильной ткани, сушильной ткани для сквозной сушки воздухом (TAD), ленты башмачного пресса, транспортера или каландра или технологической ленты, используемой в процессах, таких как суховоздушное формирование полотна, мелтблоун (melt blowing), спанбонд (spunbonding) или гидросплетение волокон (hydroentangling). Ткань, лента или рукав по настоящему изобретению могут содержать по меньшей мере один дополнительный слой, например, текстильные слои, сверху или снизу основы, сформированной с использованием полос материала, лишь для обеспечения функциональности, а не усиления. Например, система ориентированных в машинном направлении (MD) нитей может быть нанесена в виде слоя на заднюю сторону ленты или рукава для создания пористого пространства. В качестве альтернативы по меньшей мере один слой может быть сформирован между двумя слоями ремня. Используемые дополнительные слои могут быть любым тканым или нетканым материалом, системы нитей, проходящих в машинном направлении (MD) или в поперечном направлении (CD), навитых по спирали полос текстильной ткани, ширина которых меньше ширины ткани волокнистых полотен, пленок или их комбинации, и могут быть присоединены к основе с использованием любого подходящего способа, известного специалисту в данной области техники. Иглопробивание, термическое соединение и химическое соединение представляют собой лишь немногие примеры.

Согласно приведенному выше описанию техническая ткань, лента или рукав согласно настоящему изобретению могут использоваться в формующей, прессовой и сушильной частях бумагоделательной машины, включая установку для сквозной сушки воздухом (TAD). Ткань, лента или рукав также могут быть использованы в качестве транспортной ленты, ленты пресса с удлиненной зоной прессования (LNP), ленты каландра или в качестве других технологических лент, таких как ленты гофромашины. Ткань, лента или рукав согласно настоящему изобретению могут иметь текстуру на одной или обеих поверхностях, сформированную любым способом, известным в уровне техники, таким как, например, шлифование, гравировка, тиснение или травление. Ткань также может быть использована как часть текстильной ленты для финишной обработки, такой как, например, усадочная лента или дубильная лента. Кроме того, ткань, лента или рукав согласно настоящему изобретению могут быть использованы в других промышленных установках, в которых технические ленты использованы для обезвоживания материала. Например, ткань, лента или рукав могут быть использованы в формирующей пульпу ленте или сжимающей пульпу ленте, в ленте, используемой для обезвоживания вторичной бумаги в процессе очистки от краски, такой как сушильная лента двухвалкового пресса (DNT) в машине, осуществляющей очистку от краски вторичной бумаги; или в ленте, использующейся для обезвоживания отстоя. Кроме того, ткань, лента или рукав согласно настоящему изобретению также могут быть использованы в качестве ленты, используемой в производстве нетканых материалов способами, такими как суховоздушное формирование полотна, мелтблоун (melt blowing), спанбонд (spunbonding) или гидросплетение волокон (hydroentangling).

Согласно одному типичному варианту реализации ткань, лента или рукав согласно настоящему изобретению могут дополнительно содержать функциональное покрытие на одной или обеих ее сторонах. Функциональное покрытие может иметь верхнюю поверхность, которая является плоской или гладкой, или в качестве альтернативы может быть текстурирована с использованием любого из способов, известных в уровне техники, таких как, например, шлифование, гравировка, тиснение или травление. Функциональное покрытие может представлять собой любой из материалов, известных специалисту в данной области техники, такой как, например, полиуретан, полиэфир, полиамид или любая другая полимерная смола или даже резина, и функциональное покрытие может дополнительно содержать частицы, такие как нанонаполнители, которые могут улучшать характеристики ткани, ленты или рукава согласно настоящему изобретению, такие как устойчивость к изгибу, распространению трещин или износу.

Кроме того, ткань, лента или рукав согласно настоящему изобретению также могут быть использованы в качестве армирующей основы или подложки в формующей ткани, прессовой ткани, сушильной ткани, сушильной ткани для сквозной сушки воздухом (TAD), ленте башмачного пресса, или транспортера, или каландра, технологической ленте, используемой в процессах, таких как суховоздушное формирование полотна, мелтблоун (melt blowing), спанбонд (spunbonding) или гидросплетение волокон (hydroentangling), транспортной ленты, ткани пресса с удлиненной зоной прессования (LNP), ленте гофромашины, усадочной ленте, дубильной ленте, формующей пульпу ленте или сжимающей пульпу ленте, сушильной ленте двухвалыдового пресса (DNT) в машине, смывающей типографскую краску с макулатуры, или ленте для обезвоживания отстоя. Армирующая основа или подложка может иметь гладкую плоскую поверхность или может быть текстурирована. Армирующая основа или подложка может дополнительно содержать функциональное покрытие на одной или обеих ее поверхностях, которое, в свою очередь, может иметь гладкую плоскую поверхность или может быть текстурированным.

Не смотря на то что в настоящем описании подробно были рассмотрены предпочтительные варианты реализации настоящего изобретения и его модификаций, следует понимать, что настоящее изобретение не ограничено этими определенными вариантами реализации и модификациями и что другие модификации и изменения могут быть выполнены специалистами в данной области техники без отступления от сущности и объема настоящего изобретения, которые определяются прилагаемой формулой изобретения.

Раскрыты техническая ткань, лента или рукав и способ создания такой ткани, ленты или рукава. Техническая ткань, лента или рукав созданы путем навивки по спирали полос полимерного материала, такого как материал технического ремня или ленты, и соединения смежных сторон полос материала с использованием лазерной или ультразвуковой сварки. Затем ткань, лента или рукав могут быть перфорированы с использованием подходящего способа, для того чтобы сделать их проницаемыми для воздуха и/или воды. 2 н. и 32 з.п. ф-лы, 39 ил.

1. Техническая ткань, лента или рукав, содержащие

по меньшей мере одну навитую по спирали полосу полимерного материала, причем указанная по меньшей мере одна полоса полимерного материала представляет собой материал технического ремня или ленты, причем материал технического ремня или ленты имеет по меньшей мере вдвое больший коэффициент растяжения, чем двуосно-ориентированный материал, и до десяти раз больший коэффициент растяжения, чем экструдированный материал, и при этом указанный материал технического ремня или ленты содержит усиливающий материал, ориентированный в машинном направлении (MD) ткани, ленты или рукава, выбранный из группы, состоящей из волокон, нитей, моноволокон и комплексных нитей.

2. Ткань, лента или рукав по п. 1, которые являются основой, подходящей для применения в формующей ткани, прессовой ткани, сушильной ткани, сушильной ткани для сквозной сушки воздухом (TAD), ленте башмачного пресса, транспортера или каландра, технологической ленте, используемой в процессах суховоздушного формования полотна, мелтблоун, спанбонд или гидросплетение волокон, транспортной ленте, ткани пресса с удлиненной зоной прессования (LNP), ленте гофромашины, усадочной ленте, дубильной ленте, формующей пульпу ленте или сжимающей пульпу ленте, сушильной ленте двухвальцового пресса (DNT) в машине, смывающей типографскую краску с макулатуры, или ленте для обезвоживания отстоя.

3. Ткань, лента или рукав по п. 1, в которых указанный материал технического ремня или ленты имеет толщину 0,30 мм или более и ширину 10 мм или более.

4. Ткань, лента или рукав по п. 1, которые являются проницаемыми или непроницаемыми для воздуха и/или воды.

5. Ткань, лента или рукав по п. 4, которые являются проницаемыми для воздуха и/или воды и в которых выполнены сквозные пустоты или отверстия с использованием механических или тепловых средств.

6. Ткань, лента или рукав по п. 5, в которых указанные сквозные пустоты или отверстия сформированы с заданным размером, формой или ориентацией.

7. Ткань, лента или рукав по п. 6, в которых указанные сквозные пустоты или отверстия имеют номинальный диаметр в диапазоне от 0,013 см до 0,025 см (от 0,005 дюймов до 0,01 дюйма) или более.

8. Ткань, лента или рукав по п. 1, которые дополнительно содержат по меньшей мере один слой из тканых или нетканых материалов, систем нитей, ориентированных в машинном направлении (MD) или в поперечном направлении (CD), навитых по спирали полос тканого материала, ширина которых меньше ширины ткани, волокнистых полотен, пленок или их комбинации.

9. Ткань, лента или рукав по п. 1, которые имеют текстуру на одной или обеих поверхностях.

10. Ткань, лента или рукав по п. 9, в которых указанная текстура выполнена шлифованием, гравировкой, тиснением или травлением.

11. Ткань, лента или рукав по п. 1, которые выполнены гладкими на одной или обеих поверхностях.

12. Ткань, лента или рукав по п. 1, которые содержат по меньшей мере два слоя материала технического ремня, навитых по спирали в противоположных направлениях друг к другу или в направлении, противоположном машинному (MD).

13. Ткань, лента или рукав по п. 1, которые дополнительно содержат функциональное покрытие на одной или обеих сторонах ткани, ленты или рукава.

14. Ткань, лента или рукав по п. 8, в которых указанный по меньшей мере один слой сформирован на одной или обеих сторонах ткани, ленты или рукава или между двумя слоями ремня.

15. Ткань, лента или рукав по п. 1, в которых смежные полосы полимерного материала механически сцеплены друг с другом.

16. Ткань, лента или рукав по п. 13, в которых функциональное покрытие имеет текстуру на его верхней поверхности.

17. Ткань, лента или рукав по п. 1, в которых указанные волокна, нити, моноволокна и комплексные нити выполнены из материала, выбранного из группы, состоящей из арамидов, термопластических полимеров, термоотверждающихся полимеров, стекла, углерода и стали.

18. Способ формирования технической ткани, ленты или рукава, согласно которому:

навивают по спирали по меньшей мере одну полосу полимерного материала вокруг множества валов, причем указанная по меньшей мере одна полоса полимерного материала представляет собой материал технического ремня или ленты; и

соединяют края смежных полос материала с использованием заданного способа,

причем материал технического ремня или ленты имеет по меньшей мере вдвое больший коэффициент растяжения, чем двуосно-ориентированный материал, и до десяти раз больший коэффициент растяжения, чем экструдированный материал и при этом указанный материал технического ремня или ленты содержит усиливающий материал, ориентированный в машинном направлении (MD) ткани, ленты или рукава, выбранный из группы, состоящей из волокон, нитей, моноволокон и комплексных нитей.

19. Способ по п. 18, согласно которому заданным способом является лазерная, ультразвуковая или инфракрасная сварка.

20. Способ по п. 18, согласно которому указанный материал технического ремня или ленты имеет толщину 0,30 мм или более и ширину 10 мм или более.

21. Способ по п. 18, согласно которому указанная ткань, лента или рукав выполнены проницаемыми или непроницаемыми для воздуха и/или воды.

22. Способ по п. 18, согласно которому указанные ткань, лента или рукав выполнены проницаемыми для воздуха и/или воды посредством создания в них сквозных пустот или отверстий с использованием механических или термических средств.

23. Способ по п. 22, согласно которому формируют указанные сквозные пустоты или отверстия с заданным размером, формой или ориентацией.

24. Способ по п. 23, в котором указанные сквозные пустоты или отверстия имеют номинальный диаметр в диапазоне от 0,013 см до 0,025 см (от 0,005 дюймов до 0,01 дюйма) или более.

25. Способ по п. 18, согласно которому дополнительно:

наносят на верхнюю и/или нижнюю поверхность указанной ткани, ленты или рукава по меньшей мере один слой тканых или нетканых материалов, систем нитей, ориентированных в машинном направлении (MD) или в поперечном направлении (CD), навитых по спирали полос тканого материала, ширина которых меньше ширины ткани, ленты или рукава, волокнистых полотен, пленок или их комбинации.

26. Способ по п. 18, согласно которому смежные полосы полимерного материала механически сцеплены друг с другом.

27. Способ по п. 18, согласно которому указанные ткань, лента или рукав имеют текстуру на одной или обеих поверхностях.

28. Способ по п. 27, согласно которому указанная текстура выполнена шлифованием, гравировкой, тиснением или травлением.

29. Способ по п. 18, согласно которому указанная ткань, лента или рукав выполнены гладкими на одной или обеих поверхностях.

30. Способ по п. 18, согласно которому указанная ткань, лента или рукав содержат по меньшей мере два слоя материала технического ремня, навитых по спирали в противоположных друг к другу направлениях или в направлении, противоположном машинному направлению (MD).

31. Способ по п. 18, дополнительно содержащий этап нанесения функционального покрытия на одну или обе стороны ткани, ленты или рукава.

32. Способ по п. 25, согласно которому указанный по меньшей мере один слой выполнен на одной или обеих сторонах ткани, ленты или рукава или между двумя слоями ремня.

33. Способ по п. 31, согласно которому дополнительно создают текстуру на функциональном покрытии.

34. Способ по п. 18, согласно которому указанные волокна, нити, моноволокна или комплексные нити выполнены из материала, выбранного из группы, состоящей из арамидов, термопластичных полимеров, термоотверждающихся полимеров, стекла, углерода и стали.

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| СТАБИЛЬНЫЕ ФАРМАЦЕВТИЧЕСКИЕ КОМПОЗИЦИИ И СПОСОБЫ ИХ ПРИМЕНЕНИЯ | 2010 |

|

RU2538691C2 |

| US 6124015 A, 26.09.2000. | |||

Авторы

Даты

2017-10-11—Публикация

2013-05-09—Подача