Изобретение относится к энергомашиностроению, а именно к способам работы и конструированию парогазогенераторов.

Одной из проблем, стоящих в настоящее время в данной области техники, является проблема эффективности энергоустановок, повышение их КПД и надежности работы.

Известен способ работы парогазогенератора, в котором рабочий процесс осуществляется в двух газовых трактах с разнотемпературными выхлопными потоками, выводимыми в общую утилизационную систему, в которой генерируется водяной пар (заявка РФ на изобретение №93009679/06/008853).

Известен способ работы парогазовой установки (парогазогенератора), включающий сжигание топлива, подогрев рабочего тела, генерацию водяного пара (патент РФ №2174615, кл. МПК7 F02C 6/18 от 12.09.1996 г.).

Известно устройство для получения высокотемпературного пара (а.с. СССР №168962), содержащее корпус с выходными патрубками для парогазовой смеси и размещенным внутри горелочным устройством.

Известен парогазогенератор, содержащий корпус с выходным патрубком для парогазовой смеси, цилиндрическую камеру сгорания с горелочным устройством, камеру смешения, форсунки, завихрители потока (патент РФ 2283456 от 12.20.2004 г., кл. МПК F22B 1/22).

Общим недостатком известных технических устройств является их недостаточная эффективность работы, сложность конструкции и низкая надежность при высоких тепловых нагрузках конструкционных элементов.

Известен парогазогенератор, содержащий камеру сгорания с форсунками, подвод воды, запальное устройство, камеру испарения, при этом подвод воды расположен в верхней части камеры сгорания и выполнен в виде втулки с тангенциальными каналами для закручивания водяного потока и образования вихреобразной оболочки, а в камере испарения установлена диафрагма (Патент РФ №2371594, МПК: F02C 6/00 - прототип).

Указанный парогазогенератор работает следующим образом.

Вода по магистрали подается в камеру сгорания, проходя по втулке с тангенциальными каналами, закручивается и образует в полости камеры сгорания вихреобразную оболочку с разрежением внутри ее центральной области.

Затем по магистралям окислителя и горючего подают компоненты в смесительную головку. Запальное устройство с помощью свечи воспламеняет их. Компоненты сгорают внутри водяной вихреобразной оболочки, которая существенным образом снижает температурные нагрузки на стенки камеры сгорания, что позволяет поднять до максимальной температуру сгорания компонентов (достигается их стехиометрическим соотношением) и повысить тем самым эффективность работы установки.

Наличие диафрагмы, выполненной в виде сопла, широким срезом направленного в камеру испарения, не позволяет разрушиться образовавшейся водяной вихревой оболочке раньше времени, поэтому интенсивное испарение воды и разогрев пара происходят при более щадящих температурных нагрузках на конструкционные элементы парогазогенератора, после свертывания вихреобразной водяной оболочки. Кроме того, при расширении газа в сопле его статическая температура падает.

Разогретый в камере испарения высокотемпературный пар через выходное устройство выходит наружу для дальнейшего потребления.

Основными недостатками данной конструкции парогазогенератора являются значительные габариты, особенно в осевом направлении, что вызвано необходимостью размещения камеры смешения после узла подачи балластирующего компонента.

Задачей изобретения является устранение указанных недостатков и повышение однородности температурного поля парогазовой смеси на выходе в широком диапазоне температур и давлений за счет интенсификации процесса испарения балластирующего компонента.

Решение указанной задачи достигается тем, что предложенный парогазогенератор, согласно изобретению, содержит охлаждаемую горючим камеру, смесительную головку, включающую в себя корпус, на торцах которого закреплены верхнее и нижнее днище, промежуточное днище, расположенное между корпусом и нижнем днищем, коллектор балластирующего компонента, установленный на корпусе, форсунки, расположенные равномерно по окружности и включающие в себя трубчатый корпус с наконечником для подачи балластирующего компонента в полость камеры, при этом наконечник форсунки установлен внутри трубчатого корпуса на пилонах, а его осевой канал соединен с полостью балластирующего компонента при помощи отверстий, выполненных в пилонах, втулку, установленную с кольцевым зазором на трубчатом корпусе и образующую кольцевой канал для подачи окислителя, соединенный с полостью окислителя при помощи каналов, выполненных в трубчатом корпусе между его стенкой и пилонами для подачи балластирующего компонента, при этом осевой канал наконечника выполнен закрытым со стороны его входной части, в выходной части втулки выполнено ступенчатое расширение, полость которого соединена с полостью горючего при помощи тангенциальных каналов, выполненных в стенке втулки, причем полость тракта охлаждения камеры сообщается с полостью горючего смесительной головки.

Предлагаемая конструкция парогазогенератора, за счет своих отличительных признаков, обеспечивает решение поставленной технической задачи - снижение габаритов, массы устройства, а также повышение однородности температурного поля парогазовой смеси на выходе в широком диапазоне температур и давлений за счет интенсификации процесса испарения балластирующего компонента.

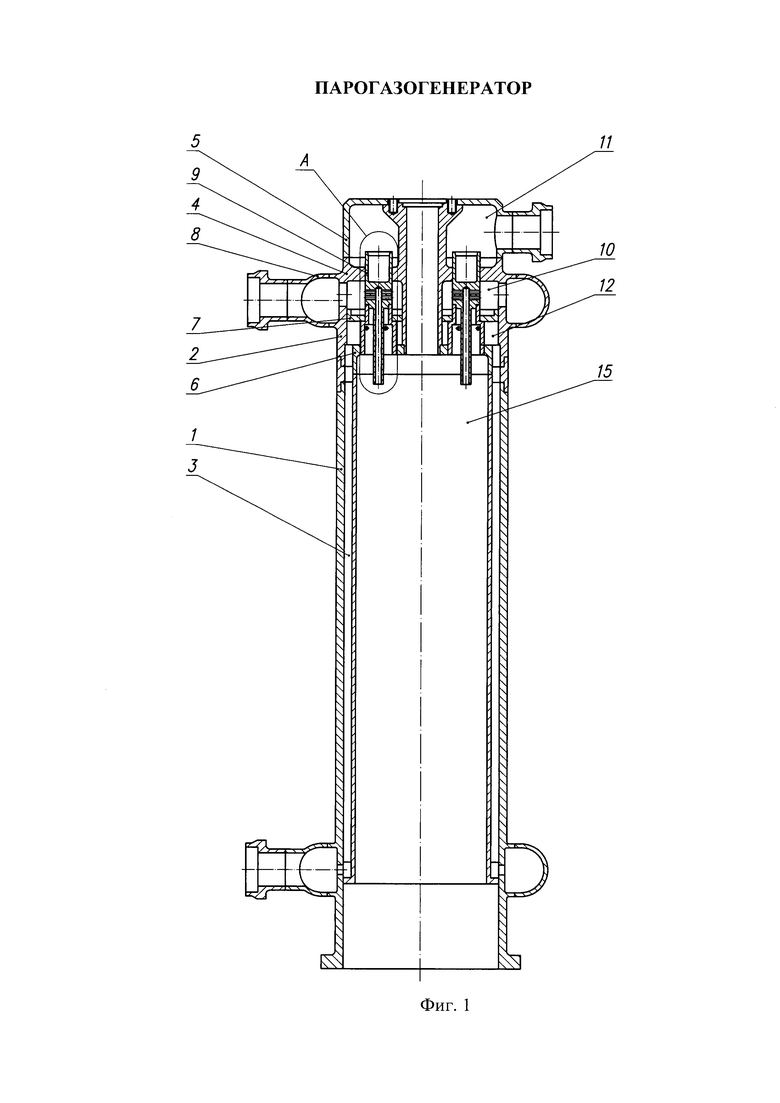

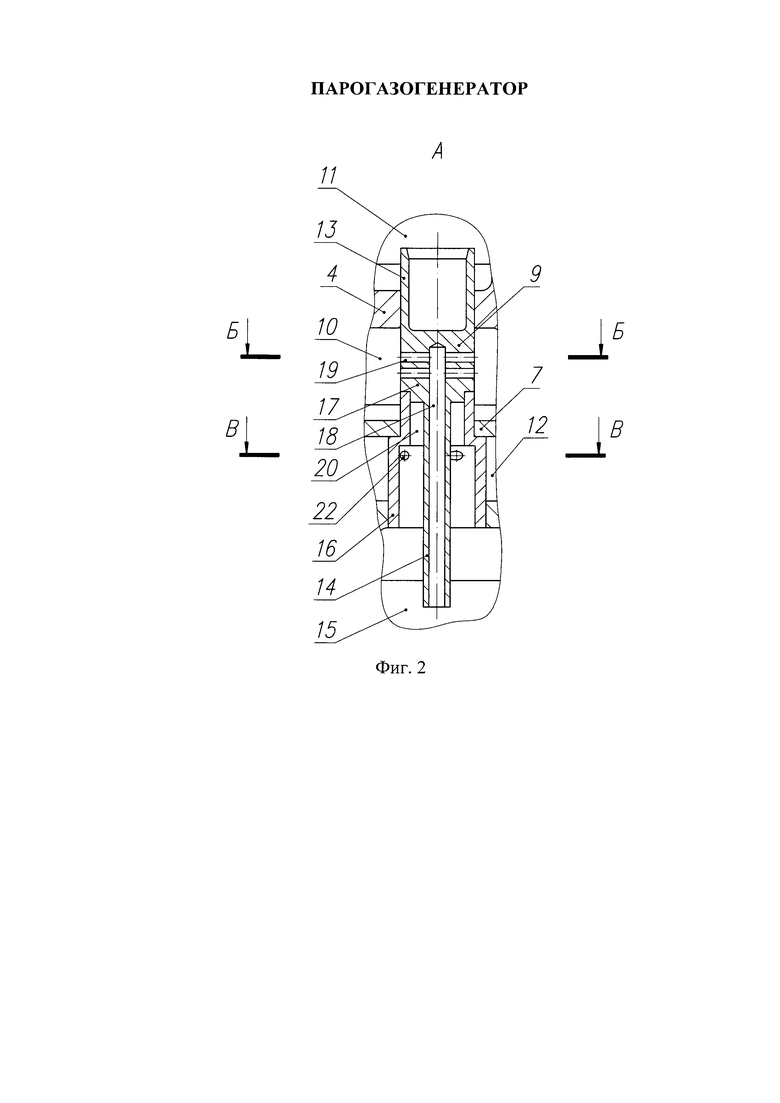

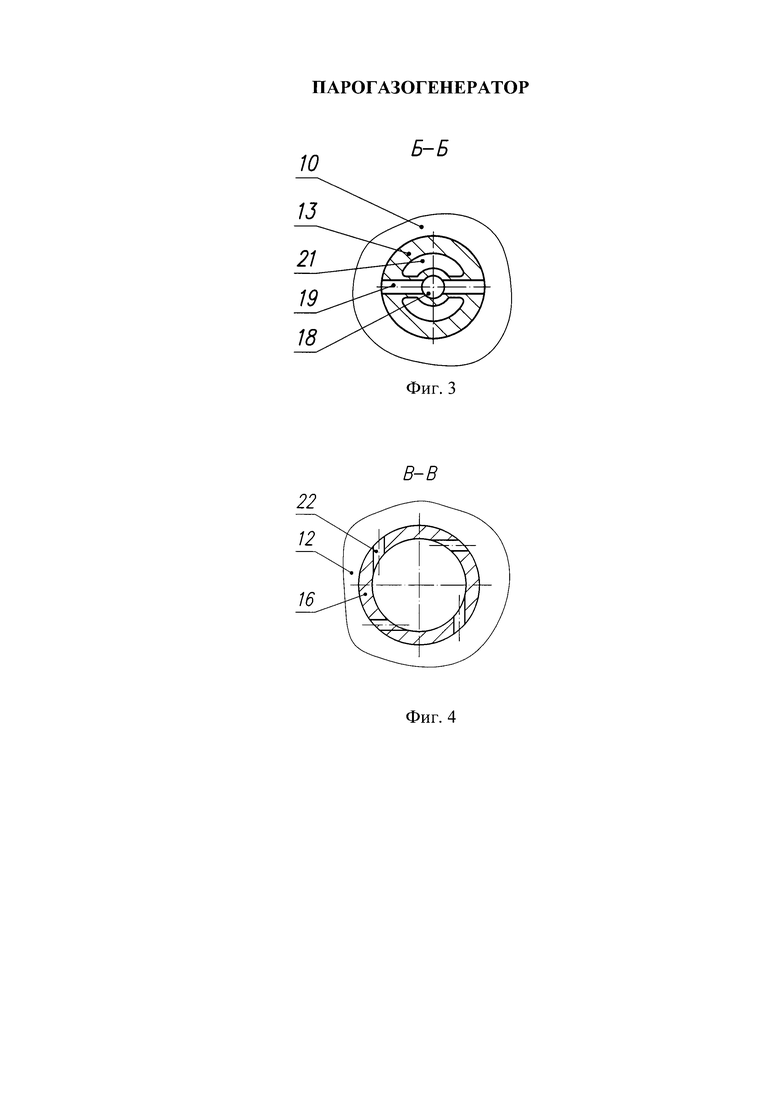

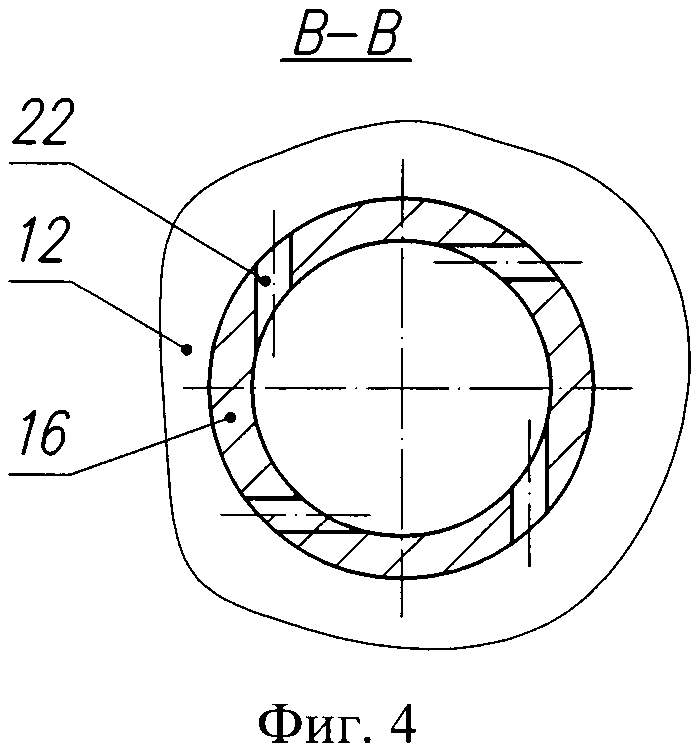

Сущность изобретения иллюстрируется чертежами, где на фиг. 1 показан продольный разрез парогазогенератора, на фиг. 2 - выносной элемент А - продольный разрез форсунки смесительной головки парогазогенератора, на фиг. 4 - разрез Б-Б - поперечный разрез форсунки смесительной головки парогазогенератора, на фиг. 5 - разрез В-В - поперечный разрез форсунки смесительной головки парогазогенератора.

Парогазогенератор содержит камеру 1 и смесительную головку 2. Охлаждение камеры 1 осуществляется протоком горючего по охлаждающему тракту 3.

Смесительная головка 2 состоит из корпуса 4, на торцах которого закреплены верхнее днище 5 и нижнее днище 6, промежуточного днища 7, расположенного между корпусом 4 и нижнем днищем 6, коллектора балластирующего компонента 8, закрепленного на корпусе 4, форсунок 9, расположенных равномерно по окружности. Корпус 4, верхнее днище 5, нижнее днище 6 и промежуточное днище 7 образуют полость балластирующего компонента 10, полость окислителя 11 и полость горючего 12, сообщающуюся с охлаждающим трактом 3.

Форсунка 9 состоит из трубчатого корпуса 13 с наконечником 14 для подачи балластирующего компонента в полость камеры 15 и втулки 16.

Наконечник 14 форсунки 9 установлен внутри трубчатого корпуса 13 на пилонах 17, а его закрытый со стороны входа осевой канал 18 соединен с полостью балластирующего компонента 10 при помощи отверстий 19, выполненных в пилонах 17.

Втулка 16 установлена с кольцевым зазором на трубчатом корпусе 13, образует кольцевой канал 20 для подачи окислителя, соединенный с полостью окислителя 11 при помощи каналов 21, выполненных в трубчатом корпусе 13 между его стенкой и пилонами 17 для подачи балластирующего компонента. В выходной части втулки 16 выполнено ступенчатое расширение, полость которого соединена с полостью горючего 12 при помощи тангенциальных каналов 22, выполненных в стенке втулки 16.

Предложенный парогазогенератор работает следующим образом.

Горючее подается в охлаждающий тракт 3 камеры 1 и далее в полость горючего 12 смесительной головки 2. Из полости горючего 12 горючее через тангенциальные отверстия 22, выполненные во втулке 16, поступает в полость камеры 15.

Окислитель поступает в полость окислителя 11 смесительной головки 2 и далее через каналы 21 и кольцевые каналы 20 форсунок 9 в полость камеры 15.

Балластирующий компонент поступает в коллектор балластирующего компонента 8 и далее в полость балластирующего компонента 12 смесительной головки 2, где он равномерно распределяется по форсункам 9. Проходя через отверстия 19, балластирующий компонент поступает в осевой канал 18 наконечника 14 и далее в полость камеры 15.

В полости камеры 15 происходит сгорание компонентов топлива. Полученные высокотемпературные продукты сгорания компонентов топлива разбавляются и охлаждаются балластирующим компонентом.

Использование предложенного технического решения позволит снизить габариты и массу парогазогенератора, а также повысить однородности температурного поля парогазовой смеси на выходе в широком диапазоне температур и давлений за счет интенсификации процесса испарения балластирующего компонента.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАРОГАЗОГЕНЕРАТОР | 2017 |

|

RU2644668C1 |

| ПАРОГАЗОГЕНЕРАТОР | 2016 |

|

RU2631845C1 |

| ПАРОГАЗОГЕНЕРАТОР | 2016 |

|

RU2635723C1 |

| ПАРОГАЗОГЕНЕРАТОР | 2023 |

|

RU2812526C1 |

| ПАРОГАЗОГЕНЕРАТОР | 2023 |

|

RU2812382C1 |

| ПАРОГАЗОГЕНЕРАТОР | 2017 |

|

RU2664637C1 |

| ПАРОГАЗОГЕНЕРАТОР | 2016 |

|

RU2635012C1 |

| ПАРОГАЗОГЕНЕРАТОР | 2016 |

|

RU2613011C1 |

| ПАРОГАЗОГЕНЕРАТОР | 2014 |

|

RU2557140C1 |

| СМЕСИТЕЛЬНАЯ ГОЛОВКА ПАРОГАЗОГЕНЕРАТОРА | 2014 |

|

RU2548245C1 |

Изобретение относится к энергетическим установкам, предназначенным для выработки парогазовых смесей. Парогазогенератор содержит охлаждаемую горючим камеру, смесительную головку, включающую в себя корпус, на торцах которого закреплены верхнее и нижнее днище, промежуточное днище, расположенное между корпусом и нижнем днищем, коллектор балластирующего компонента, установленный на корпусе, форсунки, расположенные равномерно по окружности и включающие в себя трубчатый корпус с наконечником для подачи балластирующего компонента в полость камеры, при этом наконечник форсунки установлен внутри трубчатого корпуса на пилонах, а его осевой канал соединен с полостью балластирующего компонента при помощи отверстий, выполненных в пилонах, втулку, установленную с кольцевым зазором на трубчатом корпусе и образующую кольцевой канал для подачи окислителя, соединенный с полостью окислителя при помощи каналов, выполненных в трубчатом корпусе между его стенкой и пилонами для подачи балластирующего компонента, при этом осевой канал наконечника выполнен закрытым со стороны его входной части, в выходной части втулки выполнено ступенчатое расширение, полость которого соединена с полостью горючего при помощи тангенциальных каналов, выполненных в стенке втулки, причем полость тракта охлаждения камеры сообщается с полостью горючего смесительной головки. 4 ил.

Парогазогенератор содержит охлаждаемую горючим камеру, смесительную головку, включающую в себя корпус, на торцах которого закреплены верхнее и нижнее днище, промежуточное днище, расположенное между корпусом и нижнем днищем, коллектор балластирующего компонента, установленный на корпусе, форсунки, расположенные равномерно по окружности и включающие в себя трубчатый корпус с наконечником для подачи балластирующего компонента в полость камеры, при этом наконечник форсунки установлен внутри трубчатого корпуса на пилонах, а его осевой канал соединен с полостью балластирующего компонента при помощи отверстий, выполненных в пилонах, втулку, установленную с кольцевым зазором на трубчатом корпусе и образующую кольцевой канал для подачи окислителя, соединенный с полостью окислителя при помощи каналов, выполненных в трубчатом корпусе между его стенкой и пилонами для подачи балластирующего компонента, при этом осевой канал наконечника выполнен закрытым со стороны его входной части, в выходной части втулки выполнено ступенчатое расширение, полость которого соединена с полостью горючего при помощи тангенциальных каналов, выполненных в стенке втулки, причем полость тракта охлаждения камеры сообщается с полостью горючего смесительной головки.

| ПАРОГАЗОГЕНЕРАТОР | 2014 |

|

RU2557140C1 |

| ПАРОГЕНЕРАТОР | 2005 |

|

RU2309325C1 |

| Установка для окраски трубчатых свай гидротехнических сооружений под водой | 1957 |

|

SU119812A1 |

| US 20110232545 A1, 29.09.2011. | |||

Авторы

Даты

2017-10-17—Публикация

2016-12-01—Подача