Уровень техники

Каждая матрица печатающей головки в чернильно-струйном пере или в печатающей штанге содержит мельчайшие каналы, которые переносят чернила в эжекционные камеры. Чернила подаются из источника чернил на каналы матрицы через проходы в структуре, которая поддерживает матрицу (матрицы) печатающей головки на пере или печатающей штанге. Уменьшение размера каждой матрицы печатающей головки может быть желательно, например, для снижения себестоимости матрицы и, соответственно, для снижения себестоимости пера или печатающей штанги. Применение матриц меньшего размера, однако, может потребовать изменения в более крупных структурах, которые поддерживают матрицы, включая проходы, которые распределяют чернила в матрицы.

Краткое описание чертежей

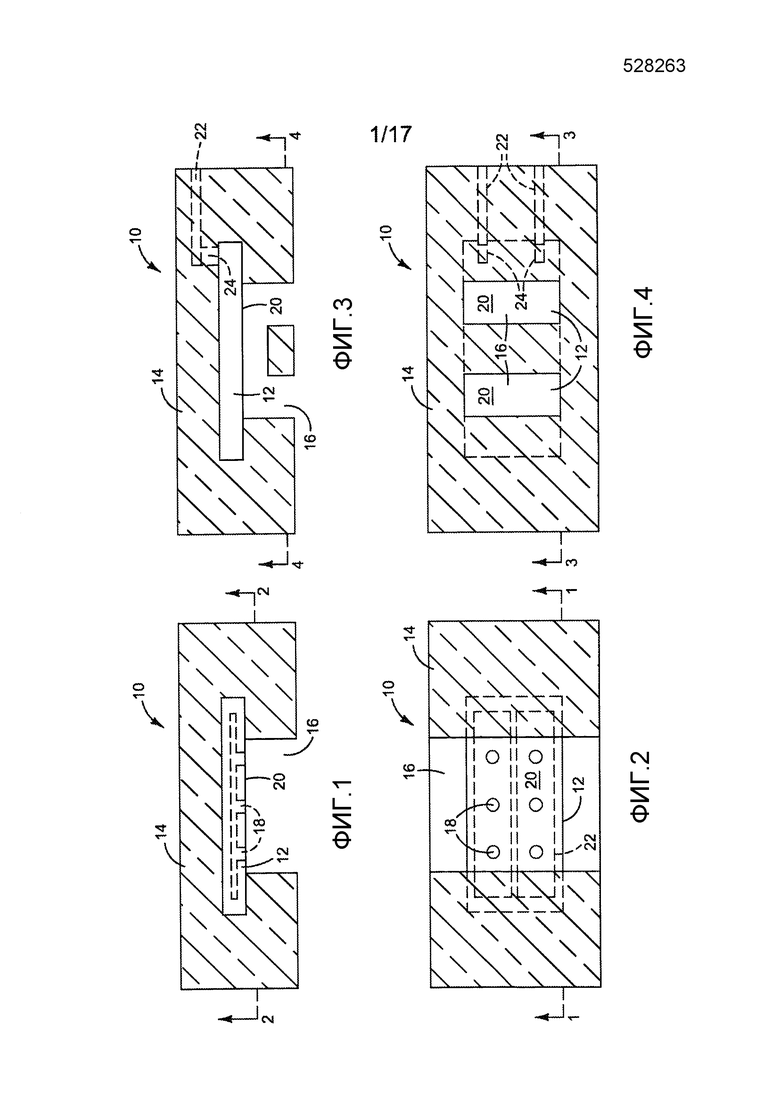

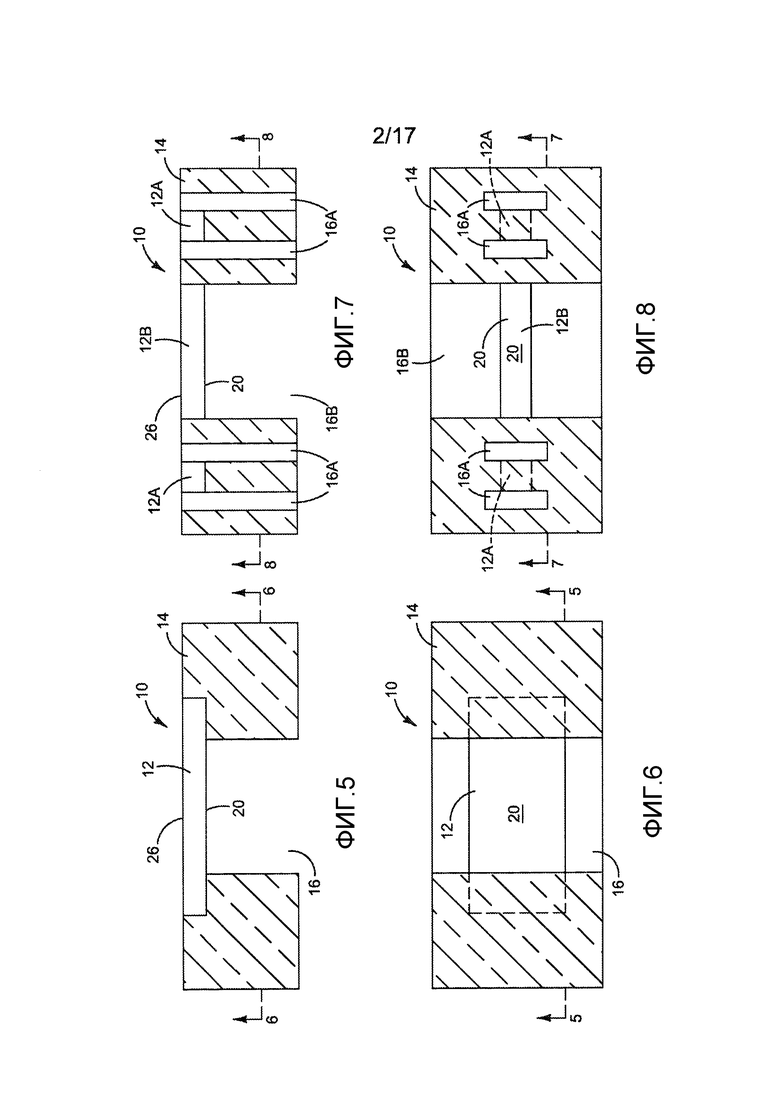

Каждая пара фиг. 1/2, 3/4, 5/6 и 7/8 иллюстрирует один пример новой формованной гидродинамической структуры, в которой в формованное изделие встроено микроустройство и в которой путь потока текучей среды ведет непосредственно к устройству.

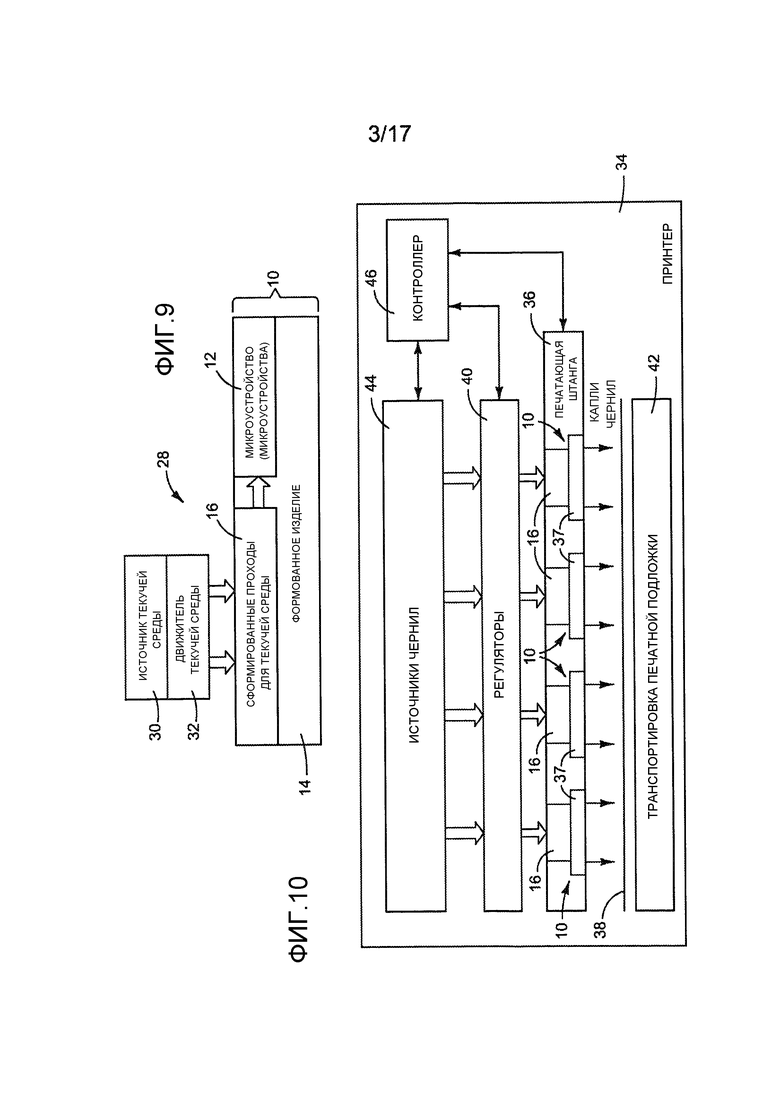

Фиг.9 - блок-схема, иллюстрирующая гидродинамическую систему, в которой реализована новая гидродинамическая структура как один из примеров, показанных на фиг.1-8.

Фиг.10 - блок-схема, иллюстрирующая чернильно-струйный принтер, в котором реализован один пример новой гидродинамической структуры для печатающих головок в печатающей штанге шириной с подложку.

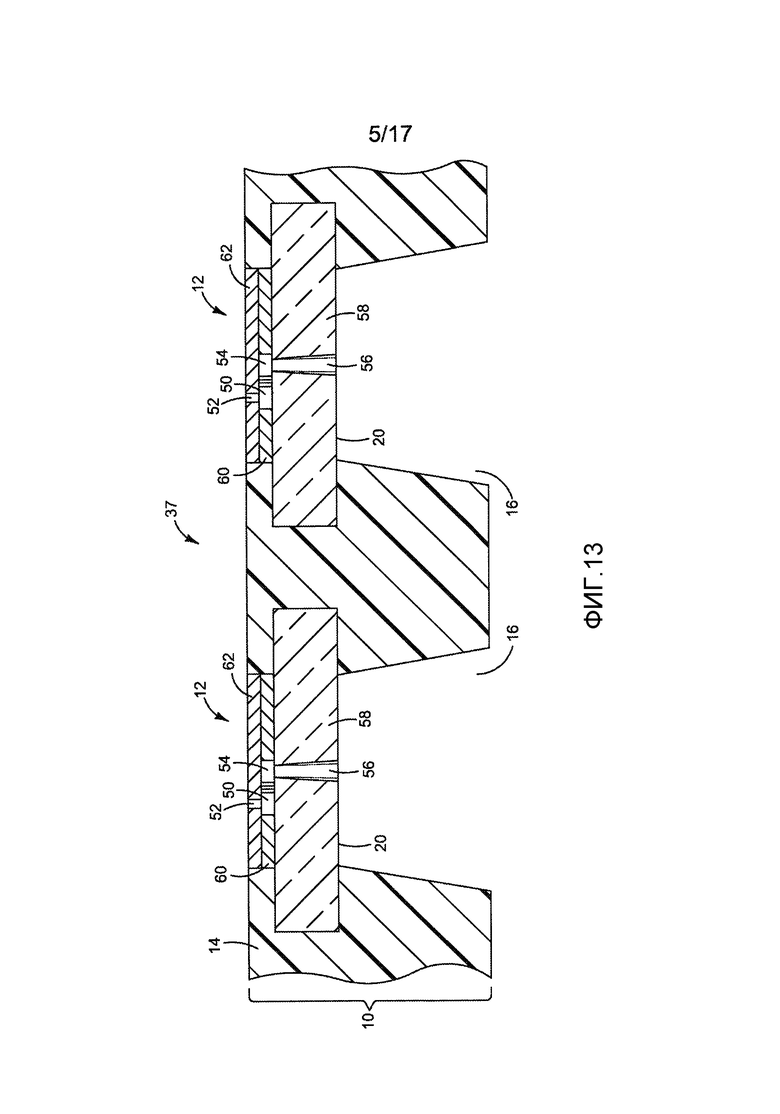

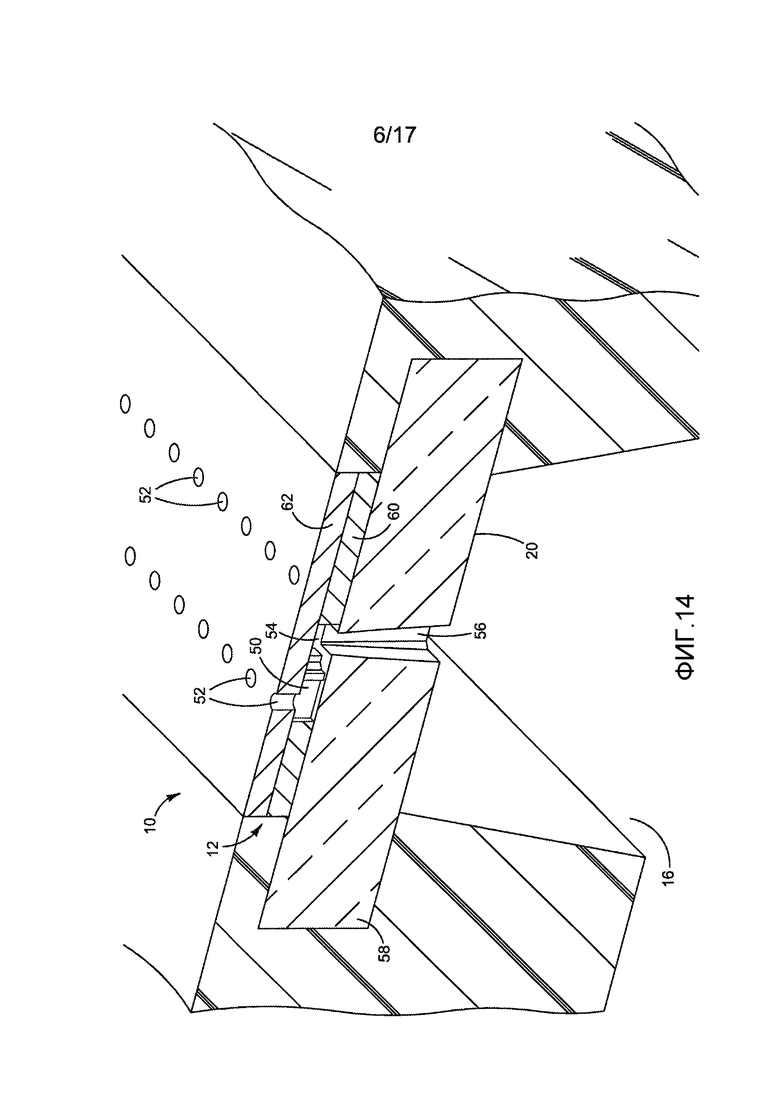

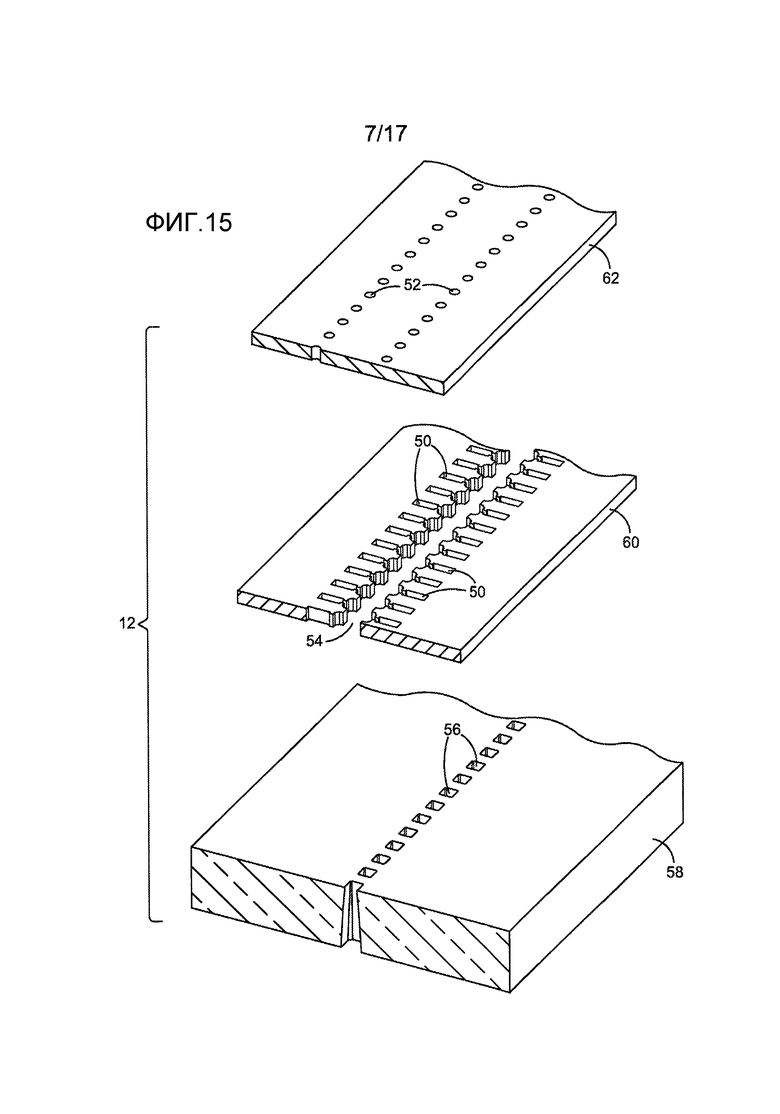

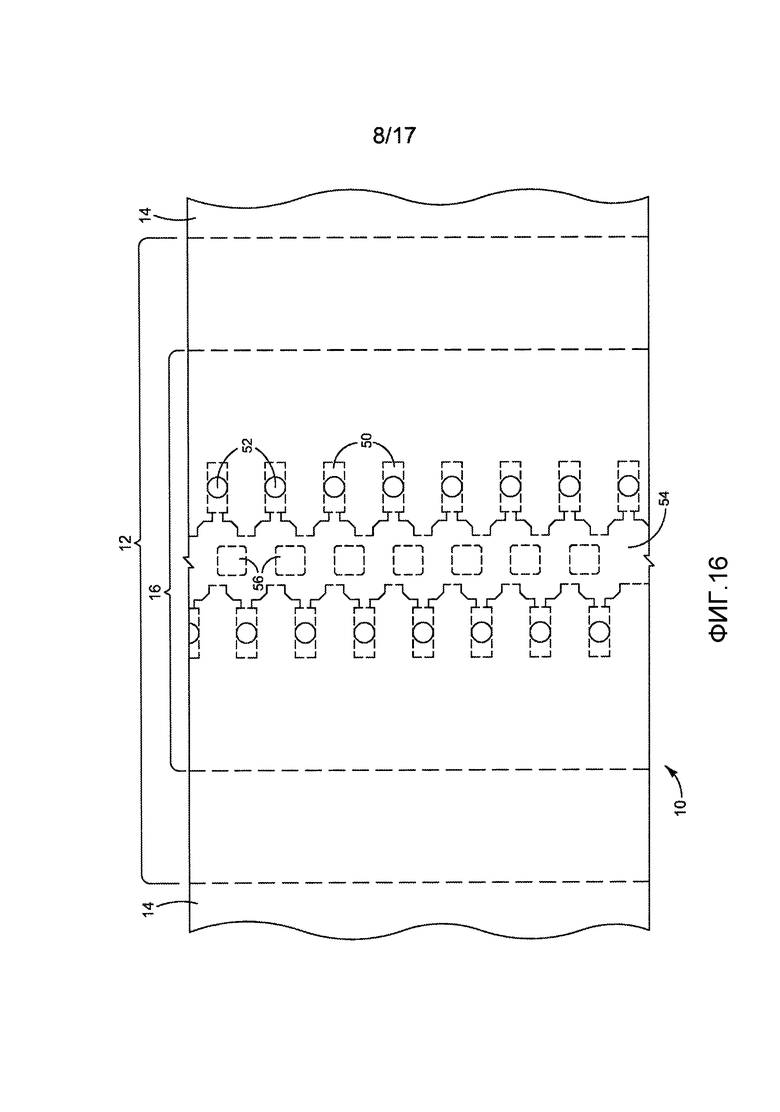

Фиг.11-16 - иллюстрируют печатающую штангу, на которой реализован один пример новой гидродинамической структуры для матрицы печатающей головки, которая может использоваться в принтере по фиг.10.

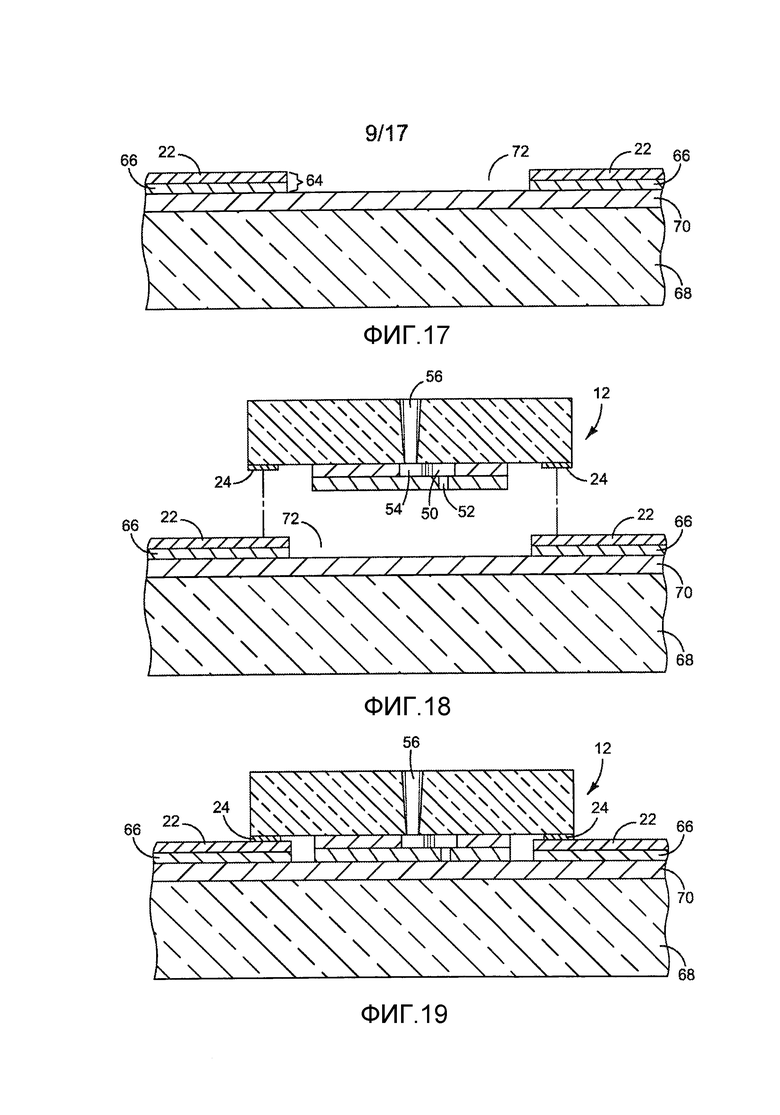

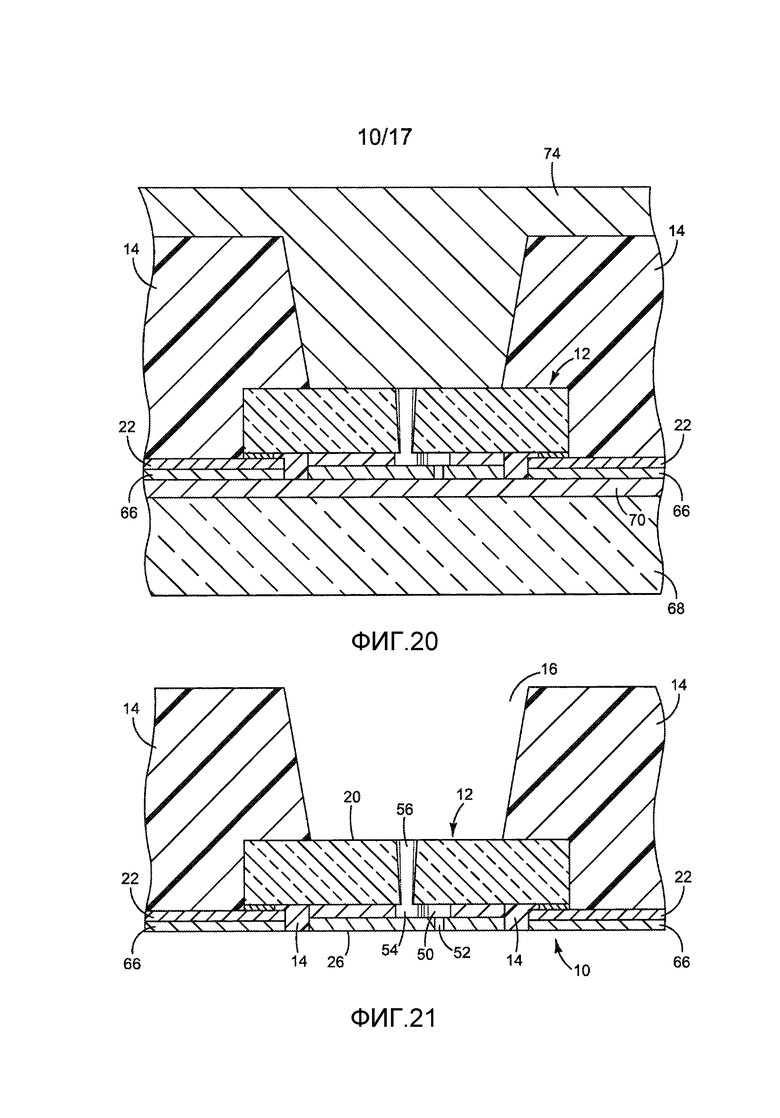

Фиг.17-21 - сечения, иллюстрирующие один пример процесса изготовления новой гидродинамической структуры для матрицы печатающей головки.

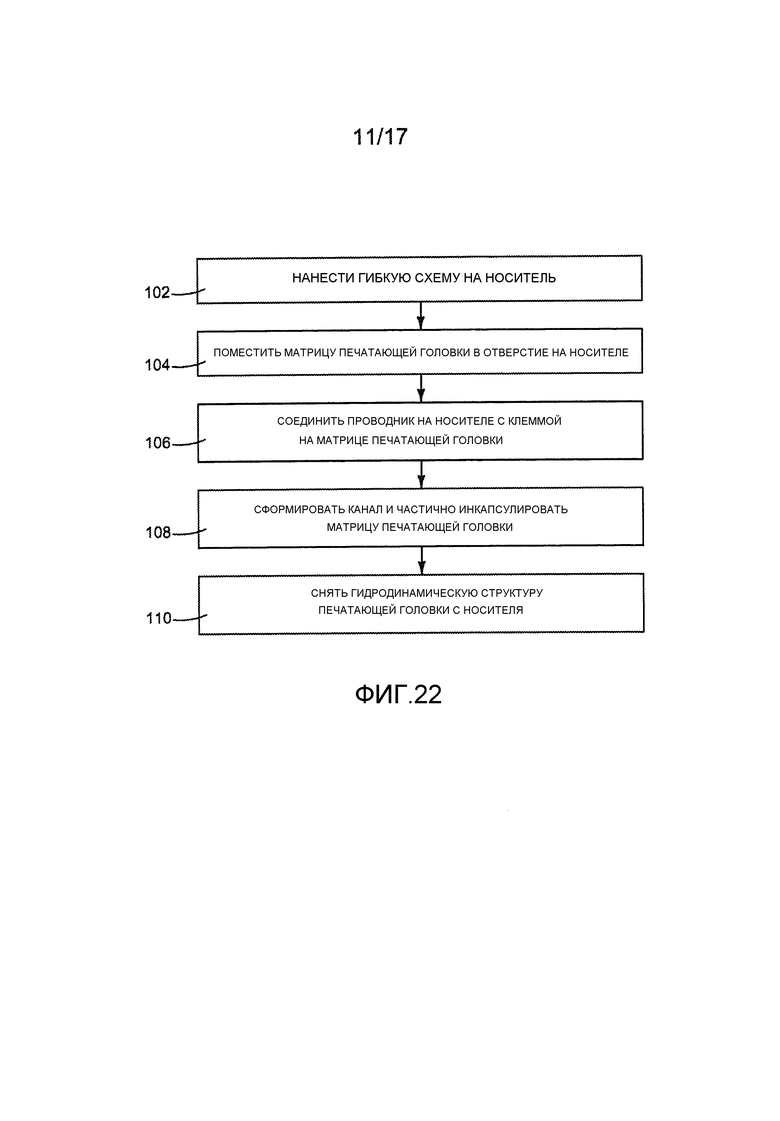

Фиг.22 - диаграмма последовательности процесса, показанного на фиг.17-21.

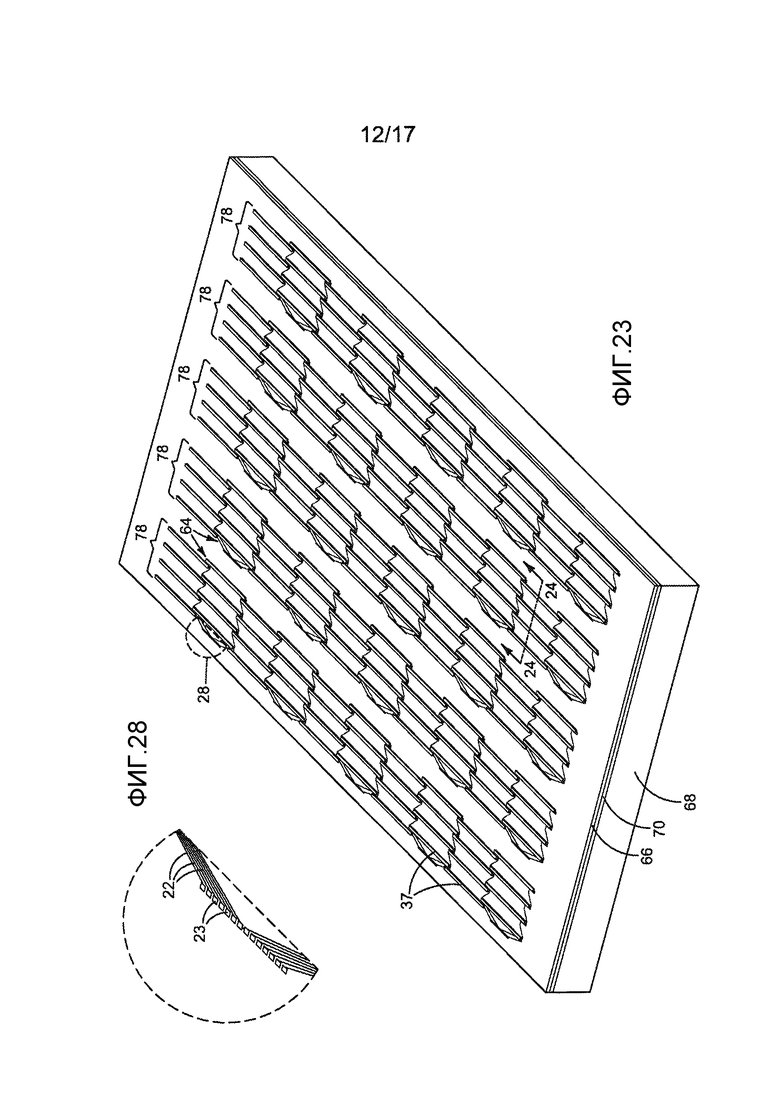

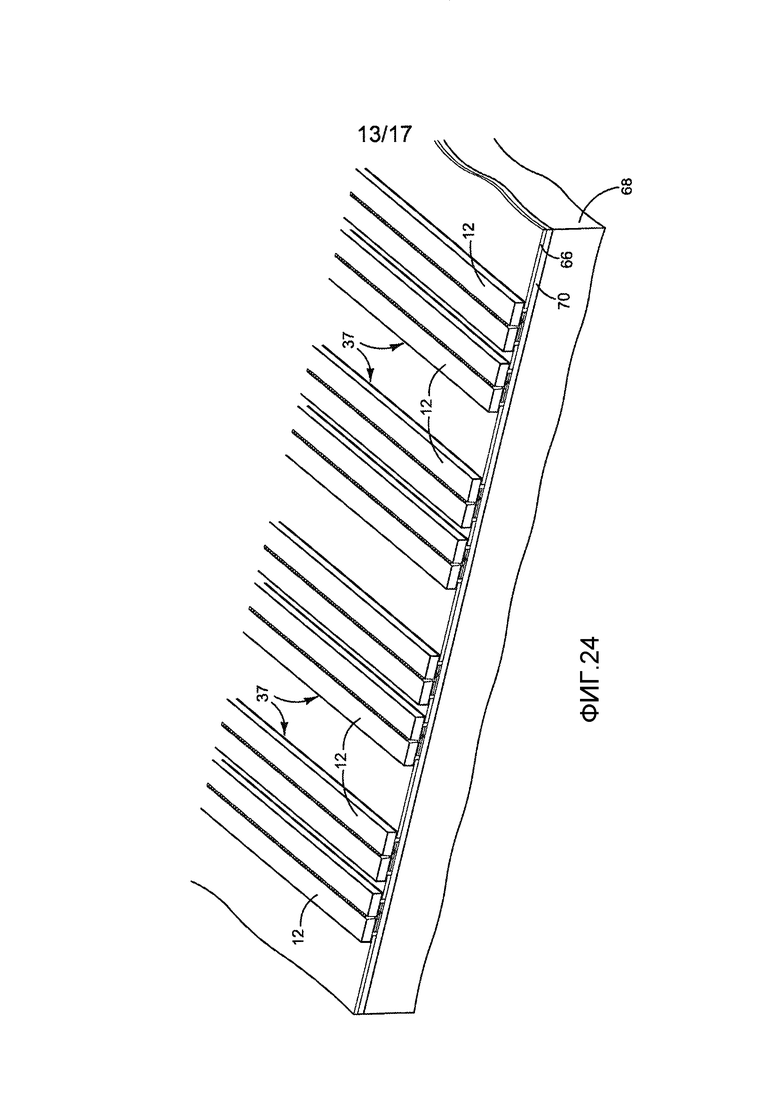

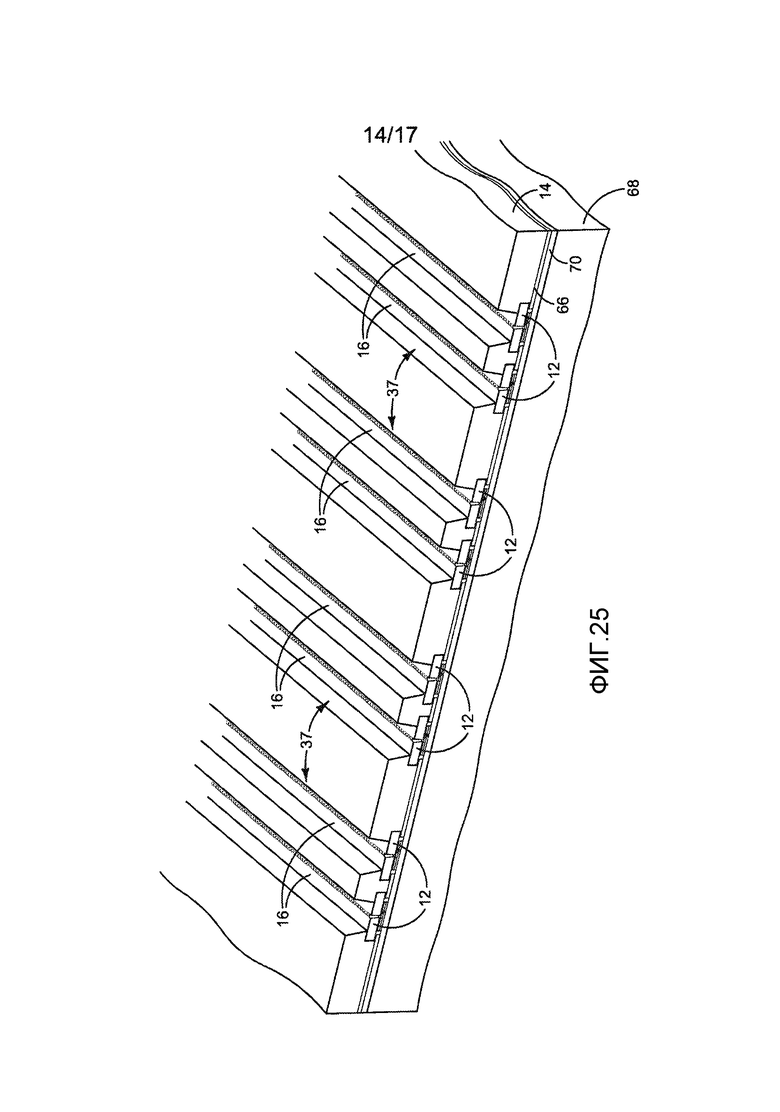

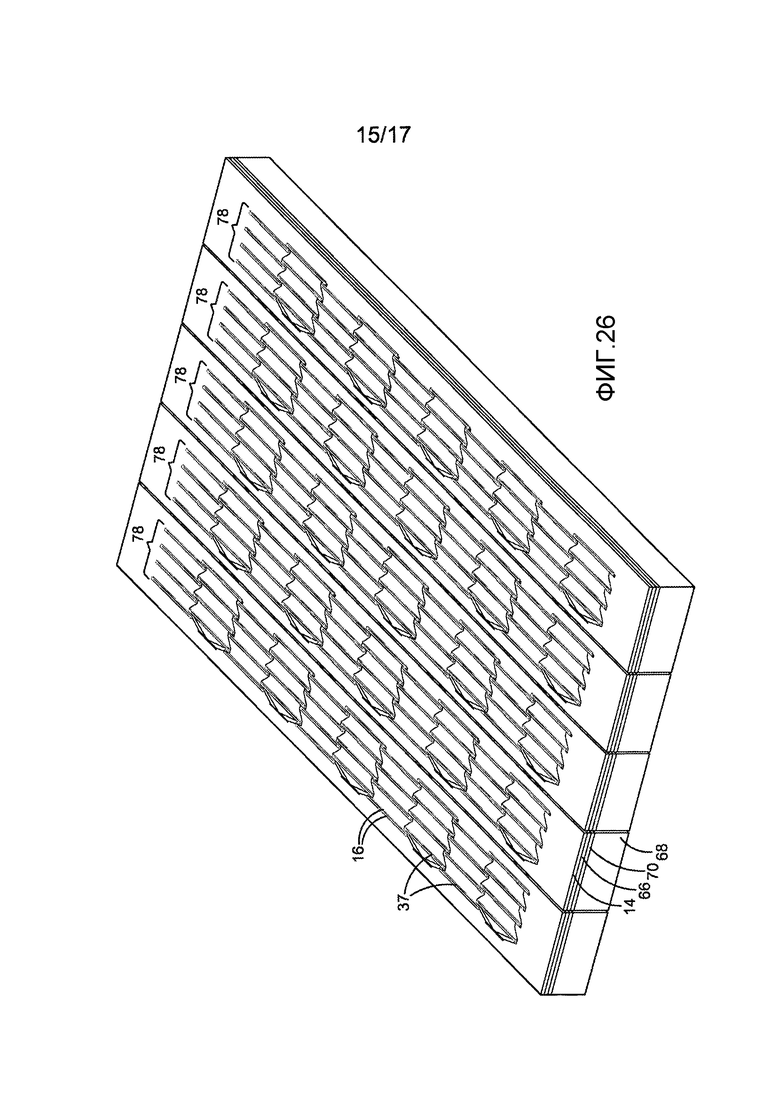

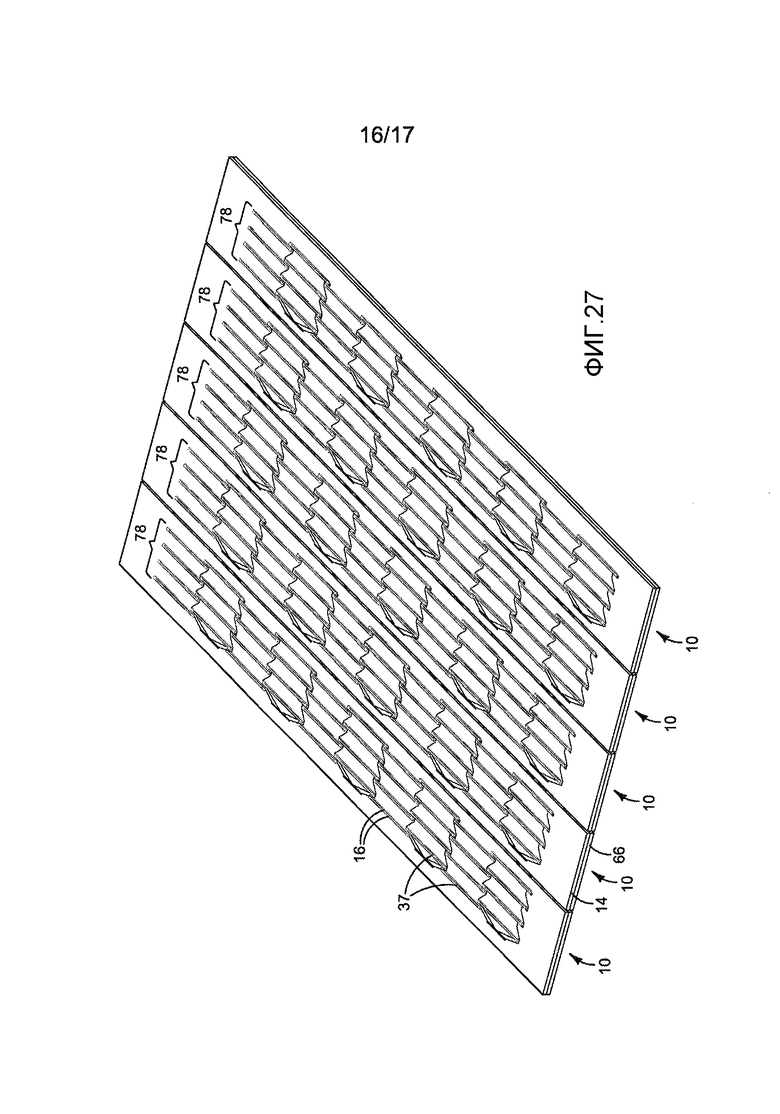

Фиг.23-27 - виды в перспективе, иллюстрирующие один пример процесса изготовления новой чернильно-струйной печатающей штанги на базе пластины, такой как печатающая штанга, показанная на фиг.11-16.

Фиг.28 - фрагмент фиг.23.

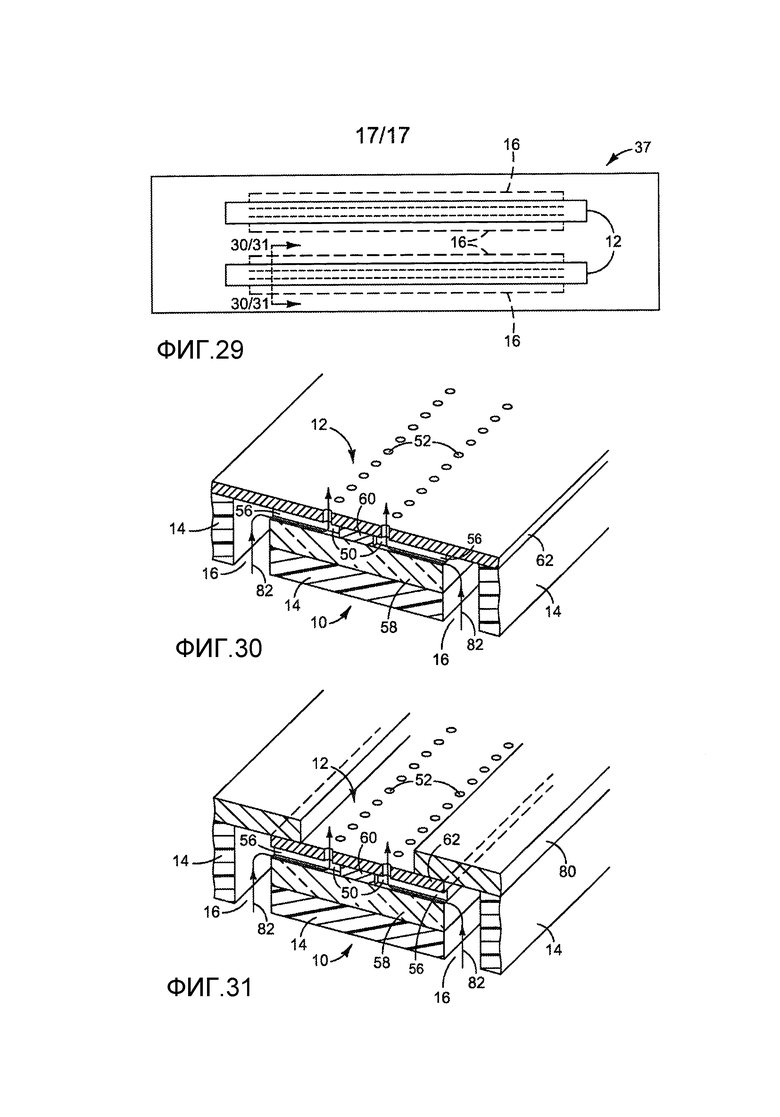

Фиг.29-31 - другие примеры новой гидродинамической структуры для матрицы печатающей головки.

На разных чертежах одинаковые позиции обозначают одинаковые или подобные детали. Чертежи необязательно выполнены в масштабе. Относительный размер некоторых деталей преувеличен для более понятной иллюстрации приводимого примера.

Осуществление изобретения

Чернильно-струйные принтеры, в которых применяется узел печатающей штанги шириной с подложку, были разработаны для повышения скорости печати и сокращения издержек на печать. Известные узлы печатающей штанги шириной с подложку содержат множество деталей, которые переносят печатающую текучую среду от источников на небольшие матрицы печатающей головки, из которых печатающая текучая среда выбрасывается на бумагу или другую печатную подложку. В то время как уменьшение размеров и интервалов между матрицами печатающей головки продолжает оставаться важным для снижения себестоимости, пропускание печатающей текучей среды из более крупных компонентов, являющихся источниками, к еще меньшим и более плотно расположенным матрицам требует сложных проточных структур и производственных процессов, которые фактически могут увеличить себестоимость.

Для создания возможности применения уменьшенных матриц печатающей головки и более компактного набора матриц была разработана новая гидродинамическая структура, которая способствует снижению себестоимости в чернильно-струйных принтерах с печатающей головкой во всю ширину подложки. Печатающая штанга, на которой реализован один пример новой структуры, содержит множество матриц печатающей головки, сформированных в удлиненной монолитной подложке из формуемого материала. Каналы для печатающей текучей среды, сформированные в подложке, несут печатающую текучую среду непосредственно к проходам для печатающей текучей среды в каждой матрице. Это формование по существу приводит к увеличению каждой матрицы, для создания внешних соединений для текучей среды и для крепления матриц к другим структурам, тем самым позволяя применять матрицы меньшего размера. Матрицы печатающей головки и каналы для печатающей текучей среды могут формоваться на уровне пластины для образования новой, композитной пластины печатающей головки со встроенными каналами для печатающей текучей среды, что устраняет необходимость формования каналов для печатающей текучей среды в кремниевой подложке и позволяет применять более тонкие матрицы.

Новая гидродинамическая структура не ограничивается печатающими штангами или другими типами структур печатающей головки для чернильно-струйной печати и может применяться в других устройствах и для других гидродинамических применений. Таким образом, в одном примере новая структура содержит микроустройство, внедренное в формованное изделие, имеющее канал или другой проход для текучей среды, текущей непосредственно в или на устройство. Микроустройство, например, может быть электронным устройством, механическим устройством или устройством микроэлектромеханической системы (МЭМС).

Эти и другие примеры, показанные на чертежах и описанные ниже, иллюстрируют, но не ограничивают изобретение, которое определено формулой изобретения, приложенной к описанию.

В настоящем документе термин "микроустройство" означает устройство, имеющее один или более внешний размер, меньший или равный 30 мм; термин "тонкий" означает толщину меньше или равную 650 мкм; термин "лента" означает тонкое микроустройство с отношением длины к ширине, равным по меньшей мере трем; термины "печатающая головка" и "матрица печатающей головки" означают ту часть чернильно-струйного принтера или другого раздаточного устройства чернильно-струйного типа, которая раздает текучую среду из одного или более отверстия. Печатающая головка содержит одну или более матрицу печатающего устройства. "Печатающая головка" и "матрица печатающего устройства" не ограничены печатью чернилами и другими печатающими текучими средами, но и включают струйную раздачу других текучих сред и/или применяются не для печати.

На фиг.1 и 2 приведены боковая проекция и вид сверху в сечении, соответственно, иллюстрирующие один пример новой гидродинамической структуры 10. Как показано на фиг.1 и 2, структура 10 содержит микроустройство 12, сформированное в монолитной подложке 14 из пластика или другого формуемого материала. Формованная подложка 14 также именуется в настоящем описании формованным изделием 14. Микроустройство 12, например, может быть электронным устройством, механическим устройством или устройством микроэлектромеханической системы (МЭМС). Канал или другой подходящий путь 16 для текучей среды сформирован в подложке 14 в контакте с микроустройством 12 так, чтобы текучая среда в канале 16 могла течь непосредственно в и/или на устройство (12). В этом примере канал 16 соединен с проходами 18 для текучей среды в микроустройстве 12 и открыт для внешней поверхности 20 микроустройства 12.

В другом примере, показанном на фиг.3 и 4, канал 16 в формованном изделии 14 позволяет воздуху или другой текучей среде течь вдоль внешней поверхности 20 микроустройства 12. Кроме того, в этом примере в формованном изделии 14 сформированы сигнальные дорожки или другие проводники 22, соединенные с устройством 12 на электрических клеммах 24. В другом примере, показанном ан фиг.5 и 6, микроустройство 12 сформировано в подложке 14 с непокрытой поверхностью 26, расположенной напротив канала 16. В другом примере, показанном на фиг.7 и 8, микроустройства 12А и 12В сформированы в подложке 14 с каналами 16А и 16В для текучей среды. В этом примере каналы 16А контактируют с краями внешних устройств 12А, а канал 16В контактирует с дном внутреннего устройства 16В.

На фиг.9 представлена блок-схема, иллюстрирующая систему 28, в которой реализована новая гидродинамическая структура 10, например одна из структур 10, показанных на фиг.1-8. Как показано на фиг.9, система 28 содержит источник 30 текучей среды, оперативно соединенный с движителем 32 текучей среды, выполненным с возможностью перемещать текучую среду в канал 16 в структуре 10. Источник 30 текучей среды может включать, например, атмосферу как источник воздуха для охлаждения электронного микроустройства 12 или источник печатающей текучей среды для микроустройства 12 печатающей головки. Движитель 32 текучей среды представляет насос, вентилятор, силу тяжести или любой другой подходящий механизм для перемещения текучей среды от источника 30 к гидродинамической структуре 10.

На фиг.10 представлена блок-схема, иллюстрирующая чернильно-струйный принтер 34, в котором реализован один пример новой гидродинамической структуры 10 в печатающей штанге 36 шириной в печатную подложку. Как показано на фиг.10, принтер 34 содержит печатающую штангу 36, перекрывающую ширину печатной подложки 38, регуляторы 40 расхода, соединенные с печатающей штангой 36, механизм 42 транспортировки подложки, источники 44 чернил или другой печатающей текучей среды и контроллер 46 принтера. Контроллер 46 представляет программные средства, процессор (процессоры) и соответствующие запоминающие устройства и электронные схемы и компоненты, необходимые для управления оперативными элементами принтера 34. Печатающая штанга 36 включает набор печатающих головок 37 для раздачи печатающей текучей среды на лист 38 или непрерывную полосу бумаги или другой печатной подложки. Как подробно описано ниже, каждая печатающая головка 37 содержит одну или более матрицу печатающей головки в формованном изделии с каналами 16 для подачи печатающей текучей среды непосредственно на матрицу (матрицы). Каждая матрица печатающей головки принимает печатающую текучую среду по пути потока от источников 44 в и через регуляторы 40 расхода и каналы 16 в печатающей штанге 36.

На фиг.11-16 показана чернильно-струйная печатающая штанга 36, на которой реализован один пример новой гидродинамической структуры 10, которая может применяться в принтере, показанном на фиг.10. Как показано на виде сверху на фиг.11, печатающие головки 37 внедрены в удлиненное монолитное формованное изделие 14 и расположены по существу конец к концу рядами 48 в шахматном порядке, в котором печатающие головки каждого ряда наложены на другую печатающую головку этого же ряда. Хотя на чертеже показаны четыре ряда 48 расположенных в шахматном порядке печатающих головок 37, например, для четырехцветной печати, возможны и другие подходящие конфигурации.

На фиг.12 представлено сечение по линии 12-12 на фиг.11. На фиг.13-15 представлены фрагменты фиг.12, а на фиг.16 показан схематический вид сверху, на котором представлена компоновка некоторых элементов матрицы печатающей головки гидродинамической структуры 10. Как показано на фиг.11-15, в приведенном примере каждая печатающая головка 37 содержит пару матриц 12 печатающей головки, каждая из которых содержит два ряда эжекционных камер 50 и соответствующие сопла 52, сквозь которые печатающая текучая среда выбрасывается из камер 50. Каждый канал 16 в формованном изделии 14 подает печатающую текучую среду в одну матрицу 12 печатающей головки. Возможны и другие подходящие конфигурации печатающей головки 37. Например, можно использовать больше или меньше матриц 12 печатающей головки с большим или меньшим количеством эжекционных камер 50 и каналов 16. (хотя на фиг.12-16 печатающая штанга 36 и печатающие головки 37 обращены вверх, при установке в принтер печатающая штанга и печатающие головки обычно обращены вниз, как показано на блок-схеме на фиг.10).

Печатающая текучая среда затекает в каждую эжекционную камеру 50 из коллектора 54 , проходящего вдоль длины каждой матрицы 12 между двумя рядами эжекционных камер 50. Печатающая текучая среда заходит в коллектор 54 через множество отверстий 56, которые соединены с питающим каналом 16 для печатающей текучей среды на поверхности 20 матрицы. Питающие каналы 16 для печатающей текучей среды выполнены по существу более широкими, чем отверстия 56 для печатающей текучей среды, как показано на чертежах, для переноса печатающей текучей среды из более крупных, свободно расположенных проходов в регуляторе расхода или в других деталях, которые переносят печатающую текучую среду в печатающую штангу 36, в более мелкие плотно расположенные отверстия 56 для печатающей текучей среды в матрице 12 печатающей головке. Поэтому питающие каналы 16 для печатающей текучей среды могут способствовать снижению или даже устранению необходимости в дискретном разветвлении и в других маршрутизирующих текучую среду структурах, которые необходимы в некоторых известных печатающих головках. Дополнительно, обнажение существенной площади поверхности 20 матрицы печатающей головки непосредственно в канал 16, как показано на чертежах, позволяет печатающей текучей среде в канале 16 способствовать охлаждению матрицы 12 во время печати.

В идеализированном представлении матрицы 12 печатающей головки на фиг.11-15 показаны три слоя 58, 60, 62 только для удобства показа эжекционных камер 50, сопел 52, коллектора 54 и отверстий 56. Реальная матрица 12 чернильно-струйной печатающей штанги типично является сложной структурой интегральной схемы (ИС), сформированной на кремниевой подложке 58 со слоями и элементами, не показанными на фиг.11-15. Например, элемент теплового эжектора или элемент пьезоэлектрического эжектора, сформированный на подложке 58 у каждой эжекционной камеры, приводится в действие для выброса капель или струй чернил или другой печатающей текучей среды из сопел 52.

Формованная гидродинамическая структура 10 позволяет применять длинные, узкие и очень тонкие матрицы 12 печатающей головки. Например, было показано, что в подложке толщиной 500 мкм можно сформировать матрицу 12 печатающей головки толщиной 100 мкм, длиной приблизительно 26 мм и шириной 500 мкм, которая может заменить известную матрицу 12 печатающей головки толщиной 500 мкм. Легче и дешевле не только формировать каналы 16 в подложке 14 по сравнению с формированием питающих каналов в кремниевой подложке, но также легче и дешевле формировать отверстия 56 для печатающей текучей среды в более тонкой матрице 12. Например, отверстия 56 в матрице 12 печатающей головки толщиной 100 мкм можно сформировать сухим травлением и другими подходящими способами микрообработки, которые непрактичны для более толстых подложек. Микрообработка набора плотно расположенных прямых или слегка сужающихся сквозных отверстий 56 в тонкой кремниевой, стеклянной или другой подложке 58 вместо формирования традиционных прорезей позволяет получить более прочную подложку, в то же время обеспечивая адекватный поток печатающей текучей среды. Сужающиеся отверстия 56 способствуют отводу пузырьков воздуха от коллектора 54 и эжекционных камер, сформированных, например, в монолитной или многослойной пластине 60/61 с соплами, соединенной с подложкой 58. Ожидается, что имеющееся оборудование для обработки матриц и инструменты и технологии для формования микроустройств можно адаптировать для формования матриц 12 толщиной до 50 мкм с отношением длины к ширине до 150 и для формования каналов шириной всего 30 мкм. Кроме того, формованная подложка 14 является недорогой, но эффективной структурой, причем в одной монолитной подложке можно формировать множество рядов таких полос матриц.

На фиг.17-21 показан один иллюстративный процесс изготовления новой гидродинамической структуры 10 печатающей головки. На фиг.22 показана диаграмма последовательности процесса, показанного на фиг.17-21. Как показано на фиг.17, на носитель 68 с отводящей теплоту лентой 70 ламинирована (или иным способом нанесена на носитель 68) гибкая схема 64 с электропроводными дорожками 22 (этап 102 на фиг.22). Как показано на фиг.18 и 19, матрица 12 печатающей головки помещена стороной с отверстиями вниз в отверстие 72 на носителе 68 (этап 104 на фиг.22) и проводник 22 соединен с электрической клеммой 24 на матрице 12 (этап 106 на фиг.22). На фиг.20 формовочный инструмент 74 формирует канал 16 в формованной подложке 14 вокруг матрицы 12 печатающей головки (этап 108 на фиг.22). В некоторых случаях может быть желателен сужающийся канал 16 для облегчения извлечения формовочного инструмента 74 или для увеличения разветвления (или для того и другого). После формования гидродинамическую структуру 10 печатающей головки отделяют от носителя 68 (этап 110 на фиг.22) для получения готовой детали, показанной на фиг.21, в которой проводник 22 покрыт слоем 66 и окружен формованной подложкой 14. В процессе литья под давлением, например, в таком, который показан на фиг.20, каналы 16 формируют в формованной подложке 14. В других производственных процессах может быть желательно сформировать каналы 16 после формованной подложки 15 вокруг матрицы 12 печатающей головки.

Хотя на фиг.17-21 показано формование одной матрицы 12 печатающей головки и канала 16, одновременно на уровне пластины можно формовать множество матриц печатающей головки и каналов для печатающей текучей среды. На фиг.23-28 показан один пример процесса на уровне пластины по изготовления печатающих штанг 36. Как показано на фиг.23, печатающие головки 37 помещены на стеклянную или другую подходящую пластину-носитель 68 в конфигурации множества печатающих штанг. (Хотя термин "пластина" иногда используют для обозначения круглой подложки, а термин "панель" используют для обозначения прямоугольной подложки, термин "пластина", используемый в настоящем документе, означает подложку любой формы.) Печатающие головки 37 обычно помещают на носитель 68 после первого нанесения или формования структуры проводников 22 и отверстие 72 матриц, как описано выше со ссылками на фиг.17 и этап 102 на фиг.22.

В примере, показанном на фиг.23, на платину-носитель 66 уложено пять наборов 78 матриц, каждый из которых имеет четыре ряда печатающих головок 37, для формирования пяти печатающих штанг. Печатающая штанга шириной с подложку для печати на подложках формата Letter или А4 четырьмя рядами печатающих головок 37, например, имеет длину приблизительно 230 мм и ширину 16 мм. Таким образом, пять наборов 78 матриц можно уложить на пластину-носитель 66 размером 230 х 90 мм, как показано на фиг.23. И вновь в показанном примере структура проводников 22 проходит до контактных площадок 23 рядом с кромкой каждого ряда печатающих головок 37. Проводники 22 и контактные площадки 23 лучше видны на фиг.28. (Электропроводные сигнальные дорожки к индивидуальным эжекционным камерам или группам эжекционных камер, такие как проводники 22 на фиг.21, не показаны, чтобы не загораживать другие структурные элементы).

На фиг.24 в увеличенном масштабе показано сечение одного комплекта из четырех рядов печатающих головок 37 по линии 24-24 на фиг.23. Поперечная штриховка убрана для ясности. На фиг.23 и 24 показана находящаяся в процессе обработки структура пластины после завершения этапов 102-112 на фиг.23. На фиг.25 показан фрагмент фиг.24 после этапа 114 формования на фиг.23, на котором вокруг матриц 12 печатающих головок сформирована подложка 14 с каналами 16. На фиг.26 индивидуальные полосы 78 печатающих штанг разделены и сняты с носителя 68, как показано на фиг.27, для получения пяти индивидуальных печатающих штанг 36 (этап 116 на фиг.23). Хотя можно использовать любую подходящую технологию формования, испытания подсказывают, что для изготовления гидродинамической структуры 10 матрицы печатающей головки, такой как показана на фиг.21 и 27, можно экономически эффективно адаптировать формовочные инструменты и технологии на базе пластины, которые в настоящее время применяются для корпусирования полупроводниковых устройств.

Если желательно получить жесткую (или по меньшей мере менее гибкую) печатающую штангу 36 для удержания матриц 12 печатающей головки, можно использовать более жесткую формованную подложку 14. Менее жесткую формованную подложку 14 можно использовать, если требуется получить гибкую печатающую штангу 36, например, если печатающую штангу в одной плоскости жестко удерживает другая поддерживающая структура или когда требуется получить печатающую штангу с не планарной конфигурацией. Кроме того, хотя ожидается, что формованная подложка 14 обычно будет формироваться как монолитная деталь, подложка 14 может быть сформирована как более чем одна деталь.

На фиг.29-31 показаны другие примеры новой гидродинамической структуры 10 для матрицы 12 печатающей головки. В этих примерах каналы 16 сформированы в подложке 14 вдоль каждой стороны матрицы 12 печатающей головки, например, процессом литья под давлением, как описано выше со ссылками на фиг.17-21. Печатающая текучая среда течет из каналов 16 через отверстия 56 вбок в каждую эжекционную камеру 50 непосредственно из каналов 16. В примере на фиг.30 пластина 62 с соплами устанавливается после формования подложки 14, чтобы закрыть каналы 16. В примере по фиг.31 над пластиной 61 с соплами формируют покровный слой 80, чтобы закрыть каналы 16. Хотя показан отдельный покровный слой 80, частично определяющий каналы 16, можно использовать также объединенный покровный слой 80, сформованный вместе с подложкой 14.

Как указано в начале настоящего описания, примеры, показанные на чертежах и описанные выше, иллюстрируют, но не ограничивают изобретение. Возможны и другие примеры. Следовательно, вышеприведенное описание не должно толковаться как ограничивающее объем изобретения, который определен приложенной формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРМОВАННАЯ ПЕЧАТАЮЩАЯ ШТАНГА | 2013 |

|

RU2633224C2 |

| ФОРМОВАННАЯ ПЕЧАТАЮЩАЯ ГОЛОВКА | 2013 |

|

RU2637409C2 |

| ПЕЧАТАЮЩИЕ ГОЛОВКИ С ИЗМЕРЕНИЕМ ИМПЕДАНСА СЕНСОРНОЙ ПЛАСТИНЫ | 2014 |

|

RU2654178C2 |

| СИСТЕМА И СПОСОБ ФОРМИРОВАНИЯ ГИДРОФОБНЫХ СТРУКТУР В ПОРИСТОЙ ПОДЛОЖКЕ | 2015 |

|

RU2668250C2 |

| ДАТЧИК УРОВНЯ ТЕКУЧЕЙ СРЕДЫ И СВЯЗАННЫЕ С НИМ СПОСОБЫ | 2011 |

|

RU2572766C2 |

| ПЕЧАТАЮЩАЯ ГОЛОВКА СТРУЙНОГО ПРИНТЕРА, ИМЕЮЩАЯ ЧЕТЫРЕ РАСПОЛОЖЕННЫХ В ШАХМАТНОМ ПОРЯДКЕ РЯДА СОПЕЛ | 2001 |

|

RU2269424C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ КАПЕЛЬ | 2003 |

|

RU2337828C2 |

| ТЕРМОСТРУЙНАЯ ПЕЧАТАЮЩАЯ ГОЛОВКА | 2000 |

|

RU2219062C2 |

| УЗКАЯ МНОГОЦВЕТНАЯ СТРУЙНАЯ ПЕЧАТАЮЩАЯ ГОЛОВКА | 2001 |

|

RU2264919C2 |

| КОНТЕЙНЕР ДЛЯ ЖИДКОСТИ И СИСТЕМА ПОДАЧИ ЖИДКОСТИ | 2004 |

|

RU2294286C2 |

Проточная для текучей среды структура печатающей головки, содержащая монолитное формованное изделие, микроустройство, заформованное в формованном изделии, при этом микроустройство содержит по меньшей мере один электрический вывод. Проводник, электрически соединенный с упомянутым по меньшей мере одним электрическим выводом и внедренный в монолитное формованное изделие. Канал, ограниченный в монолитном формованном изделии, по которому текучая среда течет непосредственно к микроустройству. Предложенное решение способствует снижению себестоимости в чернильно-струйных принтерах с печатающей головкой во всю ширину подложки. 4 н. и 10 з.п. ф-лы, 31 ил.

1. Проточная для текучей среды структура печатающей головки, содержащая:

монолитное формованное изделие;

микроустройство, заформованное в монолитном формованном изделии, при этом микроустройство содержит по меньшей мере один электрический вывод;

проводник, электрически соединенный с упомянутым по меньшей мере одним электрическим выводом и внедренный в монолитное формованное изделие; и

канал, ограниченный в монолитном формованном изделии, по которому текучая среда течет непосредственно к микроустройству.

2. Структура по п. 1, в которой микроустройство включает в себя проточный проход для текучей среды, соединенный непосредственно с каналом.

3. Структура по п. 1, в которой канал содержит открытый канал, открытый к внешней поверхности микроустройства.

4. Структура по п. 1, в которой микроустройство представляет собой электронное устройство, механическое устройство или устройство микроэлектромеханической системы (МЭМС).

5. Структура по п. 4, в которой электронное устройство представляет собой ленту-матрицу печатающей головки, которая включает в себя проточный проход для текучей среды, соединенный непосредственно с каналом.

6. Структура печатающей головки, содержащая проточную для текучей среды структуру печатающей головки по любому из предшествующих пунктов, при этом микроустройство представляет собой ленту-матрицу печатающей головки, причем предусмотрены множественные ленты-матрицы печатающей головки, и

при этом вокруг множественных лент-матриц печатающей головки сформовано монолитное тело, при этом тело имеет сформованный в нем канал, по которому текучая среда течет непосредственно к лентам.

7. Структура по п. 6, в которой канал содержит множественные каналы, по каждому из которых текучая среда течет непосредственно к одной или более из лент.

8. Структура по п. 6, в которой каждая лента-матрица печатающей головки включает в себя проточный проход для текучей среды, соединенный непосредственно с каналом.

9. Структура по п. 8, в которой каждый канал расположен рядом с толщиной одной или более из лент-матриц печатающей головки.

10. Структура по п. 8, в которой каждый канал расположен рядом с шириной одной или более лент-матриц печатающей головки.

11. Система печатающей головки, содержащая:

источник текучей среды;

проточную для текучей среды структуру печатающей головки по любому из пп. 1-5; и

движитель текучей среды для перемещения текучей среды от источника текучей среды к каналу в проточной для текучей среды структуре.

12. Система по п. 11, в которой:

источник текучей среды включает в себя источник печатающей текучей среды;

микроустройство включает в себя матрицу печатающей головки; и

движитель текучей среды включает в себя устройство для регулирования потока печатающей текучей среды от источника к матрице печатающей головки.

13. Обрабатываемый узел полупроводниковой пластины для изготовления множественных проточных для текучей среды структур печатающей головки по любому из пп. 1-5, содержащий:

полупроводниковую пластину;

множественные отдельные микроустройства, поддерживаемые на полупроводниковой пластине, причем каждое из микроустройств содержит по меньшей мере один электрический вывод;

монолитное формованное изделие, заформованное над полупроводниковой пластиной, при этом формованное изделие частично инкапсулирует каждое из микроустройств и имеет сформованный в нем канал, находящийся в контакте с каждым из микроустройств таким образом, что текучая среда течет по каналу непосредственно к микроустройствам; и

проводник, электрически соединенный с упомянутым по меньшей мере одним электрическим выводом каждого из микроустройств и внедренный в монолитное формованное изделие.

14. Узел по п. 13, в котором:

канал содержит множественные каналы, каждый из которых находится в контакте с одним или более из микроустройств; и

каждое микроустройство представляет собой ленту-матрицу печатающей головки, и на полупроводниковой пластине расположено по меньшей мере 200 лент.

| US 2011037808 A1, 17.02.2011 | |||

| US 2007153070 A1, 05.07.2007 | |||

| US 6250738 B1, 26.06.2001. |

Авторы

Даты

2017-10-18—Публикация

2013-02-28—Подача