Изобретение относится к технике струйной печати и может быть использовано в струйных принтерах и других печатающих устройствах.

Известна конструкция термоструйной печатающей головки, содержащая диэлектрическую основу, на которой сформированы последовательно термозапирающий, резистивный и коммутационный слои, образующие управляемую систему резистивных нагревательных элементов и сопловую пластину с объемами с выполненными в них сопельными отверстиями и заполненными инжектируемой жидкостью (SU 2051042, В 41 J 2/05, 1995).

Недостатком известного технического решения является ограниченная область применения - низкая эффективность использования подобной конструкции при использовании инжектируемой жидкости, содержащей пигмент. Кроме того, инжектируемая жидкость, взаимодействуя при работе устройства с нагревательным резистивным элементом, приводит к преждевременному выходу последнего из строя и уменьшает ресурс работы термоструйной печатающей головки в целом.

Наиболее близким по технической сущности и достигаемому эффекту является техническое решение термоструйной печатающей головки, содержащее диэлектрическую основу, резистивный и коммутационный слои, образующие управляемые извне нагревательные резистивные элементы, гибкую мембрану, расположенную над нагревательными резистивными элементами таким образом, что образуется микрозазор либо микрообъем, и сопловую пластину (US 4480259, В 41 J 2/05, 1984).

В данной конструкции печатающей головки гибкая мембрана, выполненная из силиконовой резины, расположена между пластиной с чернильной камерой и барьерами, формирующими карманы, объединенные между собой z-образными каналами, а на дне кармана расположены резисторы. В кармане между мембраной и резистором находится рабочая жидкость, которая при нагреве резистора создает пузыри пара, которые при разрыве создают дополнительное ударное воздействие на мембрану с последующим выбросом капли чернил из чернильной камеры. Основное достоинство данного технического решения состоит в том, что в нем исключается непосредственный контакт чернил с нагревательными резистивными элементами.

Однако к недостаткам данного технического решения относится:

- недостаточная частота работы устройства из-за плохого теплоотвода рабочей жидкости при образовании пузырьков и задержки времени конденсации;

- неуправляемое смачивание поверхности сопловой пластины инжектируемой жидкостью, что снижает эффективность инжекции чернил;

- низкая эффективность работы устройства из-за гидродинамических ударов в процессе разрыва пузырей пара и оттока рабочей жидкости по системе каналов при локальном разогреве резистивного элемента;

- все карманы печатающей головки объединены последовательными гидравлическими каналами, что создает условия взаимного влияния импульсов давления при работе одного из резисторов на другие карманы, что приводит к ложным срабатываниям сопел - провоцирует выброс дополнительных капель;

- мембрана из силиконовой резины не обеспечивает герметичность рабочей камеры при вскипании жидкости и не обладает динамической упругостью для быстрого выброса чернил, что приводит к снижению предельной частоты генерации капель, а в целом, к снижению эксплуатационных характеристик работы устройства и качества печати.

Настоящее изобретение направлено на решение технических задач, связанных с устранением указанных выше недостатков.

Достигаемый при этом технический результат заключается в улучшении эксплуатационных характеристик термоструйных печатающих головок, а именно, повышения, как частотных характеристик печатающих головок, так и надежности их работы, за счет повышения параметров герметичности.

Для реализации вышеуказанных целей настоящего изобретения разработана термоструйная печатающая головка, содержащая диэлектрическую подложку с последовательно сформированными на ней резистивным и коммутационным слоями, гибкую мембрану, микрообъемы и систему каналов, образуемые структурой термопроводящего и диэлектрического слоя и гибкой мембраной, заполненных рабочей жидкостью; сопловую пластину. Термопроводящий слой расположен между диэлектрическим слоем и гибкой мембраной. В качестве термопроводящего слоя предпочтительно использовать металлы типа алюминий, медь, хром и поликремний или структуру хром-медь-хром суммарной толщиной не менее 1/2 толщины рабочей жидкости. Такое сочетание материалов на барьерах приводит к увеличению теплопередачи и ускоряет охлаждение рабочей жидкости;

- резистивный слой сформирован из поликремния с разными размерами блоков в объеме слоя с высокой шероховатостью поверхности;

- замкнутая система подводящих каналов и микрообъемы над резисторами герметичны, причем система каналов содержит гидросопротивления, образованные в объеме между диэлектрическим слоем и гибкой мембраной или термопроводящим слоем и гибкой мембраной;

- гидросопротивления располагаются между микрообъемами и подводящими каналами, а их величина выбирается из следующего интервала

где η - коэффициент, зависящий от вязкости рабочей жидкости и усредненной величины смачиваемости стенок резистора; l - длина гидросопротивления; h•b≥4 - сечение гидросопротивления (мкм2), К - коэффициент, зависящий от сечения гидросопротивления и режима работы термоструйной печатающей головки, при этом все величины, кроме коэффициента η, который связан с физико-химическими свойствами жидкости, определяются технологией изготовления оснастки термоструйной печатающей головки (ее фотошаблонов и т.п.);

- рабочая жидкость термически, химически и электрохимически стабильна и смачивает поверхности микрообъемов и каналов;

- внутренняя поверхность сопловой пластины имеет дополнительный слой, хорошо смачивающийся инжектируемой жидкостью, а внешняя поверхность сопловой пластины имеет слой, не смачивающийся инжектируемой жидкостью;

- сопловая пластина содержит распределительную камеру с инжектируемой жидкостью и систему каналов; сопловая пластина изготавливается, например, методом гальванопластики, где одновременно за одну операцию изготовляются отверстия заданной величины, объем для чернил, соединенный каналом с распределительной чернильной камерой;

- гибкая мембрана выполнена в виде многослойного образования из полимера - металла или из полимера - неорганического диэлектрика.

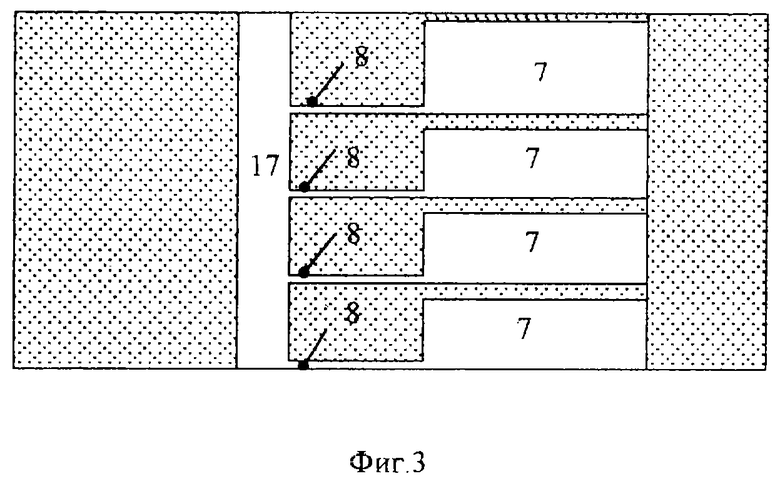

На фиг.1 представлено сечение конструкции термоструйной печатающей головки, содержащей несущую диэлектрическую или проводящую основу с хорошей теплопроводностью (1) с последовательно нанесенными на ней термозапирающим (2), резистивным (3) и коммутационным (4) слоями, образующие нагревательные элементы, далее нанесены диэлектрический (5) и термопроводящий (6) слои, в которых сформированы рабочий микрообъем (7) с системой подводящих каналов и гидросопротивлений (8), термопроводящий слой с системой подводящих каналов, гидросопротивления и микрообъемы перекрыты гибкой мембраной (9), рабочий микрообъем (7) заполнен рабочей жидкостью (10), над мембраной (9) располагается сопловая пластина (11), содержащая чернильные микрообъемы (12), заполненные инжектируемой жидкостью (чернилами) (13), поступающей через чернильные каналы (14).

На фиг. 2 представлен вариант выполнения сопловой пластины (11) с нанесенными на ее внутреннюю и внешнюю поверхности дополнительными слоями: на внутренней поверхности сформирован внутренний слой (15), хорошо смачиваемый (угол смачивания (10-30o)) инжектируемой жидкостью (13), а на внешней - внешний слой (16) с плохой смачиваемостью (краевой угол смачивания (70-90o)) инжектируемой жидкостью.

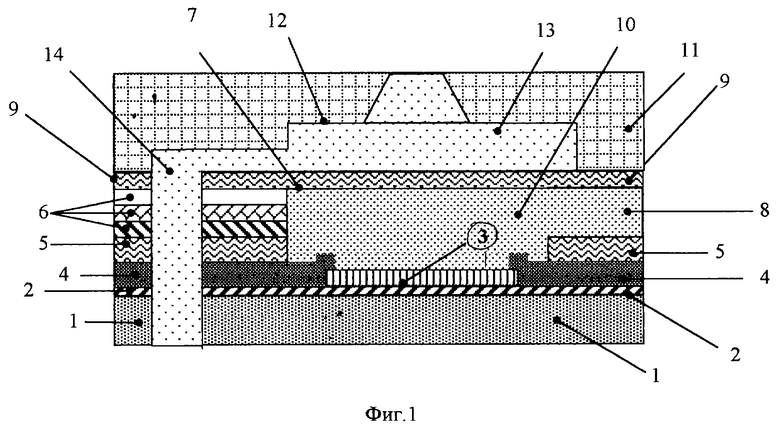

На фиг. 3 представлен вариант выполнения герметичной замкнутой системы подводящего канала (17) и рабочие микрообъемы (7), расположенные над резистивными слоями (3), причем система подводящего канала (17) содержит гидросопротивления (8), образованные в объеме между диэлектрическим слоем (5) и гибкой мембраной (9).

На фиг. 4 показан пример выполнения многослойной гибкой мембраны (9), состоящей из полимерного (18), металлического (19) и клеевого (20) слоев.

Предлагаемая термоструйная печатающая головка устроена следующим образом.

В герметичных рабочих микрообъемах (7) и в системе гидросопротивлений (8) и подводящих каналов (17) находится рабочая жидкость (10), которая термически, химически и электрохимически стабильна и смачивает поверхности рабочих микрообъемов (7) и системы подводящих каналов (17). Толщина слоя рабочей жидкости (10) составляет 3-10 мкм. Чернильные микрообъемы (12) сопловой пластины (11), выполненной, например, из никеля, заполнены инжектируемой жидкостью (13) - чернилами, состоящими из смеси красящего вещества, этиленгликоля и воды, которая хорошо смачивает внутреннюю поверхность (15) сопловой пластины (11). Чернила через чернильный канал (14) поступают в чернильный микрообъем (12) сопловой пластины (11).

Геометрические размеры сопловой пластины (11) определяются топологией оснастки при изготовлении сопловой пластины (11).

Внешняя поверхность сопловой пластины (16) покрыта слоем полимера толщиной ~1-3 мкм, обеспечивающим угол смачивания не более ~30o и не менее 10o. Внутренняя поверхность сопловой пластины (15) покрыта слоем, обеспечивающим угол смачивания не менее ~70o и не более 180o, например, тетрафторэтиленом. Указанные слои на сопловой пластине (11) обеспечивают эффективное проникновение инжектируемой жидкости (13) в чернильные микрообъемы (12) сопловой пластины (11) и последующий выброс капельной фазы инжектируемой жидкости (13) при работе термоструйной печатающей головки. Резистивный слой (3) сформирован из поликремния с разными размерами блоков в объеме слоя с высокой шероховатостью поверхности (0,1-0,15) мкм.

Для предотвращения деформации гибкой мембраны (9) соседних микрообъемов в предлагаемой конструкции устройства термоструйной печатающей головки предусмотрены гидросопротивления (8), обеспечивающие демпфирование ударной волны рабочей жидкости (10). Для улучшения упругих свойств и герметичности гибкая мембрана (9) выполнена многослойной и включает полимерный (18), металлический (19) и клеевой (20) слои. Предлагаемое решение многослойной гибкой мембраны (9) обеспечивает послойное взаимное устранение (самозалечивание) дефектов слоев мембраны в процессе ее работы и тем самым увеличивает срок ее работы. При этом данное многослойное образование мембраны (9) позволяет обеспечить повышенную герметичность рабочих (7) и чернильных (12) микрообъемов и требуемую динамическую эластичность в момент образования пара в рабочем микрообъеме (7), необходимую для передачи импульса давления на инжектируемую жидкость (13). Толщина гибкой мембраны (9) выбирается от 1 до 3 мкм. Структурно она имеет не менее 3-х слоев. В примере конкретной ее реализации, первый слой - полиимид (18), второй - металл (19), например хром или алюминий, третий - клеевой слой (20). Возможен вариант выполнения гибкой мембраны из двух модификаций полиимида, или в сочетании полиимида с металлом.

Для уменьшения времени конденсации пара рабочей жидкости (10) после снятия электрического импульса с резистивного слоя (3), используется дополнительно сформированный термопроводящий слой (6), расположенный между диэлектрическим слоем (5) и гибкой мембраной (9). Термопроводящий слой (6) может быть сформирован из различных металлов, в том числе в виде многослойной структуры хром, медь, хром. В указанной структуре хром служит адгезионным слоем. Суммарная толщина указанного выше примера реализации термопроводящего слоя (6) составляет (0,3-0,9) толщины рабочей жидкости (10) над резистивным слоем (3).

В качестве рабочей жидкости (10) выбираются материалы, характеризующиеся рядом параметров. Рабочая жидкость (10) не должна разлагаться или изменять свой химический состав при температурах до 300-350oС. Рабочая жидкость не должна диссоциировать при подаче напряжений питания до ~21 В. Сопротивление рабочей жидкости не должно быть ниже ~108 Ом при температурах от нормальной до ~ 350oС. Рабочая жидкость должна кипеть при температурах 100-150oС при нормальном давлении окружающей среды и иметь высокое давление насыщенных паров при t = 250-350oС. С целью исключения диффузии через гибкую мембрану (9), в качестве рабочей жидкости (10) предпочтительно использовать высокомолекулярное соединение со структурой, близкой к кубу. Возможно применение в качестве рабочей жидкости смесей жидкости, в которых одна из жидкостей имеет температуру кипения в пределах 90-110oС с высоким давлением паров, а другая с более высокой температурой кипения, но обладающая высокой теплопроводностью. Исходя из перечисленных требований, в качестве рабочей жидкости (10) может быть выбран ксилол, толуол, гептан и другие высокомолекулярные жидкости.

Термоструйная печатающая головка работает следующим образом.

При подаче электрического импульса на один из резистивных слоев (3) через коммутационный слой (4) происходит мгновенное (в течение микросекунд) образование пара рабочей жидкости (10) со скачкообразным ростом давления в рабочем микрообъеме (7). Гибкая мембрана (9) деформируется и выталкивает из чернильного микрообъема (12) сопловой пластины (11) каплю инжектируемой жидкости (13). После окончания электрического импульса происходит конденсация пузырька рабочей жидкости (10) и гибкая мембрана (9) возвращается в исходное положение. После конденсации пара и натекания инжектируемой жидкости (13) в чернильный микрообъем (12) над гибкой мембраной (9) цикл подачи электрического импульса может быть повторен.

В качестве примера рассмотрим варианты конкретного исполнения термоструйной печатающей головки.

Термоструйные печатающие головки выполнялись на подложках кремния со сформированным на нем слоем термического окисла толщиной (0,9-1,1) мкм. Резистивный слой выполнялся из поликремния толщиной (0,55-0,65) мкм, номинал резисторов выдерживался в диапазоне (25-35) Ом (включая переходные сопротивления). В качестве коммутирующего слоя использовался алюминий толщиной (0,8-1,5) мкм. Диэлектрический слой выполняли из термостойкого полиимида толщиной не менее 0,5 мкм и не более 2,5 мкм, термопроводящий слой - на основе структуры хром-медь-хром. Гибкая мембрана выполнена многослойной - адгезионный слой из клеящего полиимида, барьерный слой - хром и слой полиимида с нанесенным хромом по периферии микрообъемов. Суммарная толщина гибкой мембраны составляла ~(2,5-3) мкм. Сопловую пластину выполняли из никеля-кобальта с покрытием внутренней поверхности полиимидом, а наружной - золотом.

Толщина покрытий сопловой пластины не более ~1 мкм и не менее 0,1 мкм.

В качестве рабочей жидкости использовали ксилол, в качестве инжектируемой жидкости - смесь дистиллированной воды, этиленгликоля и красителя.

Реализованная конструкция термоструйной печатающей головки обеспечила следующие технические характеристики:

- габаритные размеры чипа 7600•5300 мкм;

- диаметр сопельного отверстия 50 мкм;

- расстояния между сопельными отверстиями 169 мкм;

- минимальный размер элемента конструкции 10 мкм;

- размеры контактных площадок 160•300 мкм;

- расстояние между контактными площадками 240 мкм;

- размеры активной части резистивного слоя 90•90 мкм;

- количество сопел на одном чипе 50;

- разрешение 300 dpi.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТРУЙНАЯ ПЕЧАТАЮЩАЯ ГОЛОВКА | 2002 |

|

RU2229388C2 |

| ТЕРМОСТРУЙНАЯ ПЕЧАТАЮЩАЯ ГОЛОВКА | 1991 |

|

RU2051043C1 |

| ТЕРМОСТРУЙНАЯ ПЕЧАТАЮЩАЯ ГОЛОВКА | 1991 |

|

RU2051042C1 |

| ТЕРМОСТРУЙНАЯ ПЕЧАТАЮЩАЯ ГОЛОВКА | 1994 |

|

RU2060899C1 |

| КАРТРИДЖ ТЕРМОСТРУЙНОЙ ПЕЧАТАЮЩЕЙ ГОЛОВКИ | 2002 |

|

RU2244630C2 |

| Струйная печатающая головка | 1987 |

|

SU1532817A1 |

| МИКРОИНЖЕКТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1998 |

|

RU2144470C1 |

| СПОСОБ СБОРКИ МИКРОИНЖЕКТОРА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1998 |

|

RU2144471C1 |

| ИНТЕГРАЛЬНЫЙ ТЕПЛОВОЙ ЭЛЕМЕНТ | 1998 |

|

RU2141649C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ КАПЕЛЬ | 2003 |

|

RU2337828C2 |

Изобретение относится к технике струйной печати и может быть использовано в струйных принтерах и других печатающих устройствах. Использование изобретения обеспечивает повышение предельной частоты генерации капель инжектируемой жидкости и улучшение эксплуатационных характеристик работы печатающих устройств. Для этого печатающая головка содержит несущую диэлектрическую или проводящую основу с последовательно расположенными на ней термозапирающим, резистивным и коммутационным слоями, диэлектрическими и термопроводящими слоями, в которых сформированы рабочие микрообъемы с системой подводящих каналов и гидросопротивлений, термопроводящий слой с системой подводящих каналов, гидросопротивлений и рабочие микрообъемы перекрыты гибкой многослойной мембраной. Рабочие микрообъемы заполнены рабочей жидкостью, а над гибкой многослойной мембраной располагается сопловая пластина, чернильные каналы и микрообъемы, которые заполнены инжектируемой жидкостью. Такое исполнение и сочетание материалов в конструкции головки обеспечивает увеличение теплопередачи и ускоряет охлаждение рабочей жидкости, что способствует повышению быстродействия. 5 з.п. ф-лы, 4 ил.

где η - коэффициент, зависящий от вязкости рабочей жидкости и смачиваемости резистивного слоя;

l - длина гидросопротивления;

h·b≥4 сечение гидросопротивления, мкм2;

k - коэффициент, зависящий от сечения гидросопротивления.

| US 4480259 A, 30.10.1984 | |||

| ТЕРМОСТРУЙНАЯ ПЕЧАТАЮЩАЯ ГОЛОВКА | 1991 |

|

RU2051042C1 |

| DE 4214554 A1, 04.11.1993 | |||

| DE 4214555 A1, 11.11.1993 | |||

| Способ испускания капель красящей жидкости и устройство для его осуществления | 1986 |

|

SU1416333A1 |

Авторы

Даты

2003-12-20—Публикация

2000-06-23—Подача